Professional Documents

Culture Documents

Rodete Pelton

Uploaded by

Luka Heinrich Lev0 ratings0% found this document useful (0 votes)

2 views3 pagesACEROS

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentACEROS

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

2 views3 pagesRodete Pelton

Uploaded by

Luka Heinrich LevACEROS

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 3

c) Aceros que puedan ser sometidos a fundición.

FUNDICION ALEADA

Las fundiciones aleadas son aquellas que contienen Ni, Cr, Mo, Cu, etc., en

porcentajes suficientes para mejorar las propiedades mecánicas de las

fundiciones ordinarias o para comunicarles alguna otra propiedad especial,

como alta resistencia al desgaste, alta resistencia a la corrosión, etc.

EFECTOS DE LOS ELEMENTOS DE ALEACIÓN EN LAS FUNDICIONES

Los elementos de aleación modifican la microestructura de las fundiciones y

con ello su dureza y resistencia, estando en ocasiones estos cambios

influenciados, además, por una variación de la templabilidad.

Los elementos de aleación modifican también como en los aceros, la situación

de los puntos críticos y además ejercen una acción muy importante y compleja

de la grafitización.

En la tabla I se señala la influencia que los diversos elementos aleados ejercen

sobre la formación del grafito y de los carburos y sobre las características de la

matriz, y en la tabla II se señala la influencia que tienen sobre los puntos

críticos.

Ciertos elementos como el Silicio, aluminio, níquel y cobre, que se disuelven en

la ferrita, la endurecen y la hacen aumentar su resistencia, Son elementos que

favorecen la grafitización.

Otros elementos como el cromo, manganeso, y molibdeno son formadores de

carburos, son elementos que tienden a formar fundición blanca en vez de gris y

dificultan la grafitización.

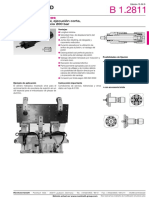

TABLA I

TABLA II

FUNDICONES ALEADAS AL CROMO

Las fundiciones con alto porcentaje de cromo se pueden clasificar en dos

familias:

1. Fundiciones con 6 a 25% de cromo, que son fundiciones blancas de muy

elevada dureza: 400 a 550 Brinell.

2. Fundiciones de 33% de cromo, que son de estructura ferrítica.

Las primeras son de gran resistencia al desgaste y buena resistencia al calor, y

las segundas tienen muy buena resistencia a la oxidación a temperaturas muy

elevadas.

La influencia que ejercen diversos contenidos de cromo, así como las

microestructuras y características que se obtienen en cada caso, se verán a

continuación.

El cromo en porcentajes de 0.10 a 0.20% afina la perlita y el grafito de las

fundiciones ordinarias.

Con 1% de cromo se provoca ya la aparición de carburos de gran dureza, que,

además, son muy estables a altas temperaturas.

Con 2% de cromo desaparece el grafito. La fundición gris se convierte en

blanca y la proporción de carburos de cromo aumenta.

Con 6% la matriz es perlítica y la cantidad de carburos que aparecen en la

micro estructura es ya muy importante.

A partir de 12% de cromo, los carburos se afinan y se disponen en red

apareciendo austenita en la microestructura.

Cuando se llega a 30% de cromo, se observa que la matriz es ya ferrítica y que

en ella hay pequeñas cantidades del eutéctico (ferrita_carburo de cromo).

Estas fundiciones no tienen ya puntos de transformación en el calentamiento y

en su estructura aparecen carburos de cromo fino incrustados en la matriz.

Las fundiciones de muy alto porcentaje de cromo pueden resistir bien a la

oxidación y a la corrosión.

Se consigue buena resistencia a la oxidación cuando el contenido en cromo es

por lo

menos igual a 10 veces el del carbono, además resistirán también a la

corrosión cuando el cromo es más de 15 veces el carbono.

BIBLIOGRAFÍA

http://campus.fi.uba.ar/file.php/295/Material_Complementario/Fundiciones.pdf

You might also like

- Calculador TUBERIASDocument2 pagesCalculador TUBERIASLuka Heinrich LevNo ratings yet

- Estructuras de Acero Proyecto FinalDocument15 pagesEstructuras de Acero Proyecto FinalLuka Heinrich LevNo ratings yet

- Pendulo de TorsionDocument5 pagesPendulo de TorsionLuka Heinrich LevNo ratings yet

- Estudio Del Proceso de Secado de MaderaDocument77 pagesEstudio Del Proceso de Secado de MaderaJuan Ulices Gandara TerrazoNo ratings yet

- Estructuras MetalicasDocument12 pagesEstructuras MetalicasLuka Heinrich LevNo ratings yet

- Torneado: Formas y OperacionesDocument9 pagesTorneado: Formas y OperacionesLuka Heinrich LevNo ratings yet

- Capitulo 8Document14 pagesCapitulo 8Luka Heinrich LevNo ratings yet

- Análisis CFT La RoblaDocument382 pagesAnálisis CFT La RoblaGago_88No ratings yet

- Maquimas TérmicasDocument25 pagesMaquimas TérmicasLuka Heinrich LevNo ratings yet

- Evo Morales y El Gope de EstadoDocument1 pageEvo Morales y El Gope de EstadoLuka Heinrich LevNo ratings yet

- Apuntes de Electricidad y MagnetismoDocument173 pagesApuntes de Electricidad y Magnetismofeller66No ratings yet

- Tolerancias Fundicion PDFDocument2 pagesTolerancias Fundicion PDFSebastián MoraNo ratings yet

- CalderasDocument11 pagesCalderassapito10No ratings yet

- Estructuras MetalicasDocument12 pagesEstructuras MetalicasLuka Heinrich LevNo ratings yet

- Productos laminados para estructurasDocument23 pagesProductos laminados para estructurasLuis Enrique Aguilar MontoyaNo ratings yet

- Acero Inoxidable. PAG 11Document19 pagesAcero Inoxidable. PAG 11Dante Víctor Flores HerbasNo ratings yet

- Estructuras MetalicasDocument12 pagesEstructuras MetalicasLuka Heinrich LevNo ratings yet

- Estructuras MetalicasDocument12 pagesEstructuras MetalicasLuka Heinrich LevNo ratings yet

- Puente Reticulado Tipo WarrenDocument6 pagesPuente Reticulado Tipo WarrenAmbulantisAeternusYajoNo ratings yet

- Campo ElectricoDocument8 pagesCampo ElectricoLuka Heinrich LevNo ratings yet

- Informe Miercoles 6 de Junio 2018Document4 pagesInforme Miercoles 6 de Junio 2018Luka Heinrich LevNo ratings yet

- Informe de Seguidor de LineaDocument3 pagesInforme de Seguidor de LineaLuka Heinrich LevNo ratings yet

- Curso EesDocument16 pagesCurso EesLuka Heinrich Lev100% (1)

- Alambre MIG/MAG INDURA AWS ER 70S-6Document2 pagesAlambre MIG/MAG INDURA AWS ER 70S-6Seguridad y Salud LP0% (1)

- Diseño de MotoresDocument5 pagesDiseño de MotoresLuka Heinrich LevNo ratings yet

- Datos para Una MotorDocument2 pagesDatos para Una MotorLuka Heinrich LevNo ratings yet

- Asistida CuestionarioDocument4 pagesAsistida CuestionarioLuka Heinrich LevNo ratings yet

- PERFIL-WPS OfficeDocument5 pagesPERFIL-WPS OfficeLuka Heinrich LevNo ratings yet

- Corrion & Material (CURSO API 571)Document159 pagesCorrion & Material (CURSO API 571)SARFRAZ ALINo ratings yet

- Informe de Seguidor de LineaDocument2 pagesInforme de Seguidor de LineaLuka Heinrich LevNo ratings yet

- 1-DISE+æO TECNICO EN AERONAUTICADocument226 pages1-DISE+æO TECNICO EN AERONAUTICAjwertenoNo ratings yet

- Ferroaleaciones ResumenDocument4 pagesFerroaleaciones ResumenNandini TirsaNo ratings yet

- Catalogo Productos Agofer-Edicion3 CompletoDocument248 pagesCatalogo Productos Agofer-Edicion3 CompletoLeo75% (4)

- Historia y evolución de las prótesisDocument3 pagesHistoria y evolución de las prótesisJosh Pedroza RamírezNo ratings yet

- Defensa Final MaterialesDocument2 pagesDefensa Final MaterialesJosue SanchezNo ratings yet

- Acero de Refuerzo Clase 1, 2 y 3Document79 pagesAcero de Refuerzo Clase 1, 2 y 3FerNandaNo ratings yet

- 2º Laboratorio (2012) Solidificación de Un Lingote de Aluminio y Aleacion Aluminio-SilicioDocument30 pages2º Laboratorio (2012) Solidificación de Un Lingote de Aluminio y Aleacion Aluminio-SilicioLuAngBNo ratings yet

- Presentacion Metalurgia Fisica 2016 Diagramas de FasesDocument42 pagesPresentacion Metalurgia Fisica 2016 Diagramas de FasesEver Renso Cama ValdiviaNo ratings yet

- Propiedaes de Los Materiales Original)Document303 pagesPropiedaes de Los Materiales Original)yessicagandica0% (2)

- Cuadernillo de Trabajo De: TecnologíaDocument54 pagesCuadernillo de Trabajo De: Tecnologíagustavo DelgadoNo ratings yet

- Ensayo de esfuerzo cortante de penetración en metalesDocument6 pagesEnsayo de esfuerzo cortante de penetración en metalesMoisesNo ratings yet

- Diagrama Fe-C PDFDocument32 pagesDiagrama Fe-C PDFVíctor RuizNo ratings yet

- Guía - Aprendizaje Procesos de Manufactura Semana 7Document27 pagesGuía - Aprendizaje Procesos de Manufactura Semana 7Franklin Vargas DíasNo ratings yet

- Tipos de Aceros: Propiedades, Composición y UsosDocument6 pagesTipos de Aceros: Propiedades, Composición y UsosDAY FERRER CRUZNo ratings yet

- Acero SAF2205Document15 pagesAcero SAF2205NICOLE DORIS UNSIHUAY VILANo ratings yet

- Normas de Tuberias v2 2016Document37 pagesNormas de Tuberias v2 2016rodrigoNo ratings yet

- Procesos IntermediosDocument19 pagesProcesos Intermediosjhoan isidoro herrera herreraNo ratings yet

- Diagrama Hierro CarbonoDocument8 pagesDiagrama Hierro CarbonoDiego Ignacio Retamales RomeroNo ratings yet

- 15.2 Cómo Tornear en Diferentes MaterialesDocument3 pages15.2 Cómo Tornear en Diferentes MaterialesMaclovio Hernández Jesús EliasNo ratings yet

- 12345Document21 pages12345Richar PupialesNo ratings yet

- Cuestionario de Examen ViernesDocument39 pagesCuestionario de Examen ViernesVas Nai Villa100% (1)

- Bertha 4Document11 pagesBertha 4Emiliano Lozano BuenrrostroNo ratings yet

- Aleaciones Utilizados en La Construcción CivilDocument29 pagesAleaciones Utilizados en La Construcción CivilPabloCoilaMirandaNo ratings yet

- Tarea Semana 2 Resistencia de Los MaterialesDocument6 pagesTarea Semana 2 Resistencia de Los MaterialesAntonio Soto Avendaño100% (4)

- Ficha Tecnica de Soldadura ZetaDocument33 pagesFicha Tecnica de Soldadura ZetaAddiel Alamilla100% (1)

- Un Grano y Como Se FormaDocument5 pagesUn Grano y Como Se FormaValentina Paz Lineros BoschNo ratings yet

- S0 - Diseño y Análisis Ingenieril Del Proceso de FundicióNDocument106 pagesS0 - Diseño y Análisis Ingenieril Del Proceso de FundicióNKeity CabrelNo ratings yet

- Aluminio Serie 7xxxDocument12 pagesAluminio Serie 7xxxAnonymous 23mojLPD0No ratings yet

- Capitulo 4Document6 pagesCapitulo 4Nicolas CamposNo ratings yet

- Aleaciones antifricción tipos aplicacionesDocument1 pageAleaciones antifricción tipos aplicacionesJvnior Lazaro LunaNo ratings yet