Professional Documents

Culture Documents

Hoja de Luna

Uploaded by

Alessandro MartinezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Hoja de Luna

Uploaded by

Alessandro MartinezCopyright:

Available Formats

UNIDAD 6:

MATERIALES COMPUESTOS

SUBTEMAS:

6.1 DEFINICION DE MATERIAL COMPUESTO

6.2 MATRICES

6.3 MATERIAL DE REFUERZO

6.4 REGION INTERFACIAL

6.5 TECNICAS DE PROCESAMIENTO DE MATERIALES

COMPUESTOS

COMPETENCIAS DE LA MATERIA:

Conoce analiza y compara los diferentes materiales

compuestos, movimiento de los átomos para entender el

comportamiento de diferentes materiales.

Los materiales compuestos son aquellos que están formados por

combinaciones de metales, cerámicos y polímeros. Las propiedades que se

obtienen de estas combinaciones son superiores a la de los materiales que

los forman por separado, lo que hace que su utilización cada vez sea más

imponente sobre todo en aquellas piezas en las que se necesitan

propiedades combinadas, en la que un material (polímero, metal o cerámico)

por sí solo no nos puede brindar. Las propiedades que se obtienen son un

producto de la combinación de los refuerzos que se utilicen y de la matriz

que soporta al refuerzo en los materiales compuestos, el cual también juega

un papel importante en la aplicación por lo que resulta necesario hacer

referencia a las propiedades que se obtienen al combinar refuerzo-matriz.

En general, la desventaja más clara de los materiales compuestos es el

precio. Las características de los materiales y de los procesos encarecen

mucho el producto. Para ciertas aplicaciones las elevadas propiedades

mecánicas, tales como la alta rigidez específica, la buena estabilidad

dimensional, la tolerancia a altas temperaturas, la resistencia a la corrosión,

la ligereza o una mayor resistencia a la fatiga que los materiales clásicos

compensan el alto precio

Además del refuerzo y la matriz existen otros tipos de componentes como

cargas y adictivos que dotan a los materiales compuestos de características

peculiares para cada tipo de fabricación y aplicación.

Los materiales compuestos son aquellos que están formados por

combinaciones de metales, cerámicos y polímeros. Las propiedades que se

obtienen de estas combinaciones son superiores a la de los materiales que

los forman por separado, lo que hace que su utilización cada vez sea más

imponente sobre todo en aquellas piezas en las que se necesitan

propiedades combinadas, en la que un material (polímero, metal o cerámico)

por sí solo no nos puede brindar. Las propiedades que se obtienen son un

producto de la combinación de los refuerzos que se utilicen y de la matriz

que soporta al refuerzo en los materiales compuestos, el cual también juega

un papel importante en la aplicación por lo que resulta necesario hacer

referencia a las propiedades que se obtienen al combinar refuerzo-matriz.

Se definen como las combinaciones de dos o más materiales a partir de una

unión química o no química. Estos materiales que forman el compuesto

poseen propiedades mejores que las que presentan los materiales

componentes por si solos.

Los componentes del material compuesto no deben disolverse ni fusionarse

completamente entre ellos, es decir, los materiales deben poderse identificar

por medios físicos, ya que son heterogéneos. El hecho de que los materiales

compuestos sean heterogéneos muchas veces hace que también sean

anisotrópicos (sus propiedades dependen de la orientación del material de

refuerzo), por lo que hace que sus propiedades no serán las mismas en todo

su volumen.

Los materiales compuestos son combinaciones macroscópicas de dos o

más materiales diferentes que poseen una interfase discreta y reconocible

que los separa. Debido a ello, son heterogéneos (sus propiedades no son

las mismas en todo su volumen). Si bien algunos materiales compuestos

son naturales (como la madera o el hueso), la gran mayoría de los

materiales compuestos utilizados en la actualidad son diseñados y

“fabricados” por el hombre.

Los materiales de esta familia surgen de la necesidad de obtener materiales

con una combinación de propiedades que difícilmente se encuentren en los

cerámicos, los plásticos o los metales. Por ejemplo, en la industria del

transporte son necesarios materiales ligeros, rígidos, resistentes al impacto

y que resistan bien la corrosión y el

desgaste, propiedades éstas

que rara vez se dan juntas; por lo que se

“diseña” un material según la aplicación

para la cual se necesitan.

A pesar de haberse obtenido materiales

con unas propiedades

excepcionales, utilizar estos

materiales en aplicaciones prácticas

no siempre es factible dado que se trata, en

general, de materiales caros, de

difícil fabricación. Una característica de todos los materiales compuestos es

que, en cada uno de ellos, se pueden distinguir dos componentes bien

diferenciados: la matriz y el refuerzo o fase discontinua.

En ciencia de materiales reciben el nombre de materiales compuestos

aquellos materiales que se forman por la unión de dos o más materiales

para conseguir la combinación de propiedades que no es posible obtener

en los materiales originales. Estos compuestos pueden seleccionarse para

lograr combinaciones poco usuales de rigidez, resistencia, peso,

rendimiento a alta temperatura, resistencia a la corrosión, dureza o

conductividad. Los materiales son compuestos cuando cumplen las

siguientes características:

-Están formados por dos o más componentes distinguibles físicamente y

separables mecánicamente.

-Presentan varias fases químicamente distintas, completamente insolubles

entre sí y separadas por una interfase.

-Sus propiedades mecánicas son superiores a la simple suma de las

propiedades de sus componentes (sinergia).

-No pertenecen a los materiales compuestos los materiales polifásicos,

como las aleaciones metálicas, en las que mediante un tratamiento térmico

se cambia la composición de las fases presentes.

Estos materiales nacen de la

necesidad de obtener materiales que

combinen las propiedades de los

cerámicos, los plásticos y los

metales. Por ejemplo, en la industria

del transporte son necesarios

materiales ligeros, rígidos, resistentes

al impacto y que resistan bien la

corrosión y el desgaste, propiedades

éstas que rara vez se dan juntas.

Una primera clasificación es la que analiza el tipo de matriz, distinguiéndose

los siguientes tipos:

- materiales compuestos de matriz METÁLICA o MMC (METAL MATRIX

COMPOSITES),

- materiales compuestos de matriz CERÁMICA o CMC (CERAMIC MATRIX

COMPOSITES),

- materiales compuestos de matriz de CARBON

- materiales compuestos de matriz ORGÁNICA o RP (REINFORCED

PLASTICS) y dentro de estos, son los más utilizados:

- los CFRP (CABON FIBER REINFORCED PLASTICS) o materiales

compuestos de fibra de carbono con matriz orgánica,

- los GFRP (GLASS FIBER REINFORCED PLASTICS) o materiales

compuestos de fibra de vidrio con matriz orgánica.

En lo que a los refuerzos se refiere, los hay de dos tipos:

- FIBRAS, elementos en forma de hilo en las que la relación L/D > 100,

- CARGAS, el resto, utilizadas en elementos de poca responsabilidad

estructural.

Tal y como se han resaltado, los materiales compuestos más utilizados son

los de matriz orgánica y refuerzos en forma de fibras. En los siguientes

apartados se analizan con más detalle ambos tipos de componentes.

Matrices orgánicas

Antes de describir los distintos tipos de matrices orgánicas, conviene

repasar cuales son las funciones que debe cumplir la matriz. Estas son:

- Dar estabilidad al conjunto, transfiriendo las cargas al refuerzo.

- Proteger al refuerzo del

deterioro mecánico y

químico.

- Evitar la propagación de

grietas.

Para todo ello, se debe

dar una buena adherencia

entre la matriz y el

refuerzo.

Las matrices orgánicas (más vulgarmente conocidas como plásticos)

pueden ser:

- TERMOPLÁSTICOS, usadas en aplicaciones de bajos requisitos, aunque

se están empezando a emplear termoplásticos avanzados para altas

prestaciones.

- ELASTOMEROS, utilizadas en neumáticos y cintas transportadoras,

- DUROPLASTICOS o TERMQESTABLES, las más empleadas en

materiales compuestos de altas prestaciones.

Entre los duro plásticos, también denominados RESINAS (todos ellos

necesitan un proceso de curado

para alcanzar su estructura reticulada) encontramos los siguientes tipos de

materiales para matrices:

- EPOXIS, que son las de uso más general en altas prestaciones, con una

temperatura máxima de uso en torno a los 170'.

Como ejemplo, podemos citar la M18 de CIBA (HEXCEL).

- BISMALEIMIDAS (BMI), para altas temperaturas (hasta 250º), utilizada,

por ejemplo en los bordes de ataque de las alas del Eurofighter-2000.

o Ejemplo: 5250 de CYTEC.

- POLlAMIDAS (P1), también para aplicaciones de altas temperaturas, en el

entorno de los 300º.

- FENOLICAS, resistentes al fuego. Utilizadas, por ejemplo, en mamparas

contra incendios y paneles interiores de aviones.

- POLIÉSTERES, poco usados por sus bajas características mecánicas.

Además, absorben mucha agua y se contraen al curar.

- CIANOESTERES, utilizadas en aplicaciones radioeléctricas (antenas), ya

que presentan baja absorción de humedad y buena "tangente de pérdidas"

(característica radioeléctrica de los

materiales).

Ejemplo: RS3 de YLA.

Los elementos que se incluyen de refuerzo en los materiales compuestos

permiten absorber las tensiones e incrementar la rigidez y la resistencia del

conjunto.

En los materiales compuestos se pueden emplear dos tipos de elementos

de refuerzos:

• Refuerzos discontinuos (partículas, plaquetas o fibras cortas).

• Refuerzos continuos (fibras largas, tejidos o laminados).

- Refuerzos discontinuos

Existen distintos tipos de elementos que actúan como refuerzo discontinuo

en los materiales compuestos. Así, se tienen materiales de refuerzo

discontinuo en forma de partícula, en forma de plaqueta (en ambos casos

cuando todas sus dimensiones son iguales), y materiales de refuerzo en

forma de fibra discontinua o fibra corta (que son aquellos materiales que

tienen una longitud mayor que su sección transversal).

En general, los materiales compuestos reforzados con elementos

discontinuos sólo se suelen utilizar en aquellas aplicaciones de poca

responsabilidad estructural. A continuación se van a estudiar las

características principales de cada tipo:

- Partículas: con el empleo de elementos de refuerzo en forma de partículas

el aumento de propiedades que se consigue no es muy elevado. No

obstante, el comportamiento mecánico en este tipo de materiales suele ser

isótropo, y son los materiales menos costosos y de más fácil fabricación de

todos los materiales compuestos.

Cuando las partículas de refuerzo son cerámicas se consigue incrementar

la rigidez y la temperatura de servicio de las matrices metálicas, mientras

que el empleo de partículas dúctiles aumentan la tenacidad de fractura en

matrices frágiles.

- Plaquetas: con el empleo de plaquetas como elementos de refuerzo, el

aumento de propiedades no es elevado, aunque los compuestos reforzados

con plaquetas alcanzan mayores grados de compactación que los

materiales compuestos reforzados con partículas. Por otro lado, al ser este

tipo de refuerzo aproximadamente bidimensional permiten ofrecer

prácticamente igual resistencia en su plano.

- Fibras cortas: cuando se emplean fibras cortas como refuerzo de los

materiales, la longitud de éstas influye en las propiedades del material. Los

materiales compuestos reforzados con fibras tienen naturaleza anisótropa,

ofreciendo excelentes propiedades en la dirección de las fibras.

Refuerzos continuos

En este caso, también existen distintas clases de refuerzo de tipo continuo

para los materiales compuestos. Así, se tienen materiales de refuerzo en

forma de fibra continua o fibra larga cuando tienen una longitud mucho

mayor que su seccion transversal; refuerzos de tipo laminado cuando están

formados por dos o mas láminas que tienen dos de sus dimensiones

mayores que la tercera; y refuerzos en forma de tejido, también llamados

estructuras sandwich, cuando la matriz forma un esqueleto que es relleno

de un segundo material.

Las características principales de cada tipo son las siguientes:

- Fibras largas: son elementos en

forma de hilo en las que la

relación L/D > 100, sindo "L" la

longitud de la fibra y "D" el

diámetro de su sección. Con este

la unión interfacial de un material compuesto con matriz polimérica termofija,

del tipo poliéster ortoftálico y refuerzo cubano, consistente en fibras de

henequén, procedente de Limonar, Matanzas. Las fibras de henequén

fueron caracterizadas por microscopía electrónica de barrido (MEB) y a

través de ensayos mecánicos de tracción, siendo calculada su longitud

crítica. Al material compuesto, se le realizaron ensayos de desprendimiento

por tensión, impacto y dureza. Tras el análisis de los resultados de los

ensayos, se llega a la conclusión, de la influencia positiva de las fibras de

henequén como refuerzo en una matriz polimérica termofija.

La zona de interfase es una región de composición química variable, donde

tiene lugar la unión entre la matriz y el refuerzo, que asegura la transferencia

de las cargas aplicadas entre ambos y condiciona las propiedades

mecánicas finales de los materiales compuestos.

Existen algunas cualidades necesarias para garantizar una unión interfacial

adecuada entre la matriz y el reforzante: una buena mojabilidad del

reforzante por parte de la matriz metálica, que asegure un contacto inicial

para luego, en el mejor de los casos, generar la unión en la interfase una

estabilidad termodinámica apropiada (ya que al interactuar estos materiales,

la excesiva reactividad es uno de los mayores inconvenientes encontrados),

la existencia de fuerzas de unión suficientes que garanticen la transmisión

de esfuerzos de la matriz al refuerzo y que sean además estables en el

tiempo bajo altas temperaturas. En el sector eléctrico y electrónico, se debe

tener en cuenta que los CET de la matriz y de los refuerzos deben ser

similares para limitar los efectos de los esfuerzos internos a través de la

interfase, sobre todo al utilizar el compuesto a altas temperaturas.

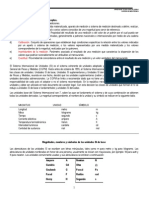

Como matriz se utilizó un polímero,

en este caso, de resina de poliéster

insaturado ortoftálico,

insaturado con baja emisión del

monómero de estireno, de

nombre comercial Distritón

5119. Fue escogido este

polímero debido a que es

ampliamente utilizado en

reparaciones de componentes de material compuesto en la aeronáutica, que

tiene como principales propiedades; un color amarillo oscuro, densidad

aparente entre 1,1-1,15 g/cm3, viscosidad RVF entre 580-700 mPa∙s,

contenido de monómero estireno entre 31-35% y tiempo de gel entre 31 y

43 minutos.

Las resinas poliésteres presentan baja viscosidad, buena impregnación con

refuerzos de fibra, adecuado tiempo de gel y rápido desmolde. Una vez

curadas, son infusibles e insolubles, con excelente reticulación, buenas

propiedades mecánicas, buena resistencia a los agentes químicos y alta

resistencia hidrolítica.

Como iniciador, fue utilizado el peróxido de metil-etil-cetona, de nombre

comercial Curox M-302, el cual, se adiciona un 0,8% al volumen de resina.

En el caso de esta resina de poliéster insaturada, su temperatura crítica es

de 80ºC, y como se desea elaborar los materiales compuestos a

temperatura ambiente, el iniciador se combina con el acelerador octoato de

cobalto al 6% en Xileno, de nombre comercial SORODRY, el cual se

adiciona al 0,3% del volumen de resina.

El octoato de cobalto produce un efecto de blanqueo óptico sobre los

materiales a los cuales es agregado, y es un activísimo agente de oxidación.

La reacción, ofrece un sistema casi ideal para el curado a temperatura

ambiente, influyendo su cantidad en el tiempo de gel y la velocidad de

curado.

Como refuerzo, se emplean las fibras de

henequén o sisal, planta del género

agave, perteneciente a una

extensa familia botánica del mismo

nombre Agaváceae. Se les conoce

comúnmente por: agave, pita, maguey,

cabuya y mezcal. En Cuba, el henequén o

Agave fourcroydes, es una planta

destinada a la producción de fibras

para cuerdas y cordeles, donde se

Moldeo por colocación manual

El hand lay-up o moldeo por colocación manual es denominado así debido a las bajas o

nulas presiones que necesita. Es muy utilizado en la industria aeroespacial debido a su

gran flexibilidad.

Se trata de un proceso muy lento, con más de 50 etapas individuales. La etapa de

colocación manual de las láminas consume en torno a la mitad del tiempo total del

proceso.

Los posibles defectos que pueden presentar las piezas fabricadas mediante este

método son: arrugas en la superficie, burbujas de aire atrapadas, poros y picaduras,

cuarteado y grietas, mala adherencia al molde, áreas pegajosas y afloramiento de

fibras.

Filament Winding

El bobinado o filament winding es un proceso de fabricación en el que se enrollan

refuerzos continuos a grandes velocidades y de forma precisa sobre un mandril que

rota en torno a su eje de giro. Las velocidades de trabajo se encuentran entre los 90 -

100 m/min para fibras de vidrio y entre los 15 - 30 m/min para fibras de carbono y

aramida. Mediante este proceso se pueden alcanzar volúmenes de fibra de hasta un

75%, siendo posible controlar el contenido de resina. No obstante, es necesario que la

pieza sea de revolución y sin curvaturas entrantes. La forma de la pieza debe permitir

la extracción del mandril. Existen tres modelos de bobinado:

Bobinado helicoidal: el movimiento de rotación del mandril se combina con el

movimiento de traslación longitudinal del cabezal de impregnación.

Bobinado circunferencial: se trata de una variante del bobinado helicoidal pero con

un ángulo de enrollado de 90º.

Bobinado polar o plano: tanto el movimiento de rotación como el de traslación

longitudinal es realizado por el mandril, permaneciendo fijo el cabezal de

impregnación.

Este proceso se utiliza para

producir cilindros huecos de alta

resistencia. La fibra es proporcionada

a través de un baño de resina y

después es bobinada sobre

un cilindro apropiado.

Cuando han sido aplicadas

suficientes capas, el cilindro

(mandril) se cura en un horno. Por

último, la pieza moldeada es

separada del mandril.

Las aplicaciones a este proceso

incluyen tanques químicos y de

almacenamiento de combustibles, recipientes a presión y cubiertas de motores de

cohetes.

Procesado en autoclave[editar]

Este proceso se lleva a cabo en un autoclave de materiales compuestos y es utilizado

para consolidar y curar componentes realizados con materiales compuestos

poliméricos, mediante el uso de temperatura y presión.

Las variables de las que depende principalmente este procesado son la temperatura y

la presión aplicadas, y vienen definidas por el tipo de material a procesar:

En materiales termoestables son necesarias altas temperaturas para reducir la

viscosidad del polímero e iniciar la reacción química de curado. Estas condiciones

están en el rango de 175ºC y 600 KPa (poliimidas, PMR-15) pero pueden llegar en

ocasiones a rangos de 300-400ºC y 1MPa (PEEK, PEI).

En materiales termoplásticos los requerimientos de temperatura no son los mismos

que en termoestables, ya que no hay reacción química que activar para conseguir

el curado.

El uso de presión en el proceso es necesario para mantener en todo momento las

láminas juntas, y eliminar posibles defectos que pudieran formarse (poros,

deslaminaciones).

La mayor ventaja del conformado en autoclave es la gran flexibilidad para procesar

distintas familias de materiales. De hecho, cualquier material polimérico puede ser

procesado, siempre y cuando su ciclo de cura se encuentre dentro de las limitaciones

de temperatura y presión del autoclave.

SMC (Sheet moulding compounds)[editar]

El SMC o Sheet Moulding Compounds consiste en el moldeo de una resina

termoestable reforzada generalmente con fibra de vidrio en forma de hilos cortados o

continuos, obteniendo la pieza final a través de polimerización de la resina por

aplicación de presión y temperatura.

Este método de fabricación

posee una etapa preliminar

en la que se crea el

preimpregnado que después se

utilizará para realizar la pieza

final deseada. Este pre-

proceso se basa en utilizar

mechas de fibra de vidrio

en cordones continuos que

se cortan en pedazos (de

unos 5cm) sobre una capa

de relleno de resina

CONCLUSION

Los materiales compuestos son aquellos que están formados por combinaciones

de metales, cerámicos y polímeros. Las propiedades que se obtienen de estas

combinaciones son superiores a la de los materiales que los forman por separado,

lo que hace que su utilización cada vez sea más imponente sobre todo en aquellas

piezas en las que se necesitan propiedades combinadas.

Las técnicas de producción para CMM se clasifican básicamente en cuatro tipos

según el estado de la matriz durante el proceso: en estado líquido (fundición,

infiltración), en estado sólido (pulvimetalurgía (PM), sinterización, prensado en

caliente), en estado semisólido (compocasting) y en estado gaseoso (deposición de

vapor, atomización, electrodeposición), éste último de poca difusión, pero bastante

utilizado en la obtención de CMM para el sector electrónico

La pulvimetalurgia es uno de los métodos más empleados para la obtención de

materiales compuestos con matriz de aluminios, entre los pasos seguidos para la

obtención de estos materiales se encuentran: Mezclado de los polvos, Compactado,

Sinterizado y Acabado del producto

FUENTES DE INFORMACION

-- Arting L, Procesos básicos de manufactura, editorial: alfa y omega.

-- N. Steno, De solido intra solidum naturaliter contento dissertationis prodromus.

Florentiae ex typographia sub signo Stallae. Florencia, 1669.

-- Marcos Pascual, Celia. Aluminio. Tema I. Introduccion Quimica. Disponible en:

“ocw.uniovi.es”.

You might also like

- Dos Barras S+ Lidas Cil+¡ndricas AB y BC (EJERCICIOS RESUELTOS RM)Document24 pagesDos Barras S+ Lidas Cil+¡ndricas AB y BC (EJERCICIOS RESUELTOS RM)piervich97% (105)

- Materiales CompuestosDocument10 pagesMateriales CompuestosErick Azael Aguilar Sánchez100% (1)

- Catalogo de AluminioDocument24 pagesCatalogo de AluminioJorge Alberto PachecoNo ratings yet

- Materiales CompuestosDocument7 pagesMateriales CompuestosPascual MoralesNo ratings yet

- PortafolioDocument24 pagesPortafoliomaria Lobos DiazNo ratings yet

- Calas EstratigráficasDocument10 pagesCalas EstratigráficasIsara Torres Luna100% (3)

- Memoria Cálculos Cub Cefereso TepicDocument42 pagesMemoria Cálculos Cub Cefereso TepiccadseNo ratings yet

- Materiales Compuestos EnsayoDocument9 pagesMateriales Compuestos EnsayoRamonaNo ratings yet

- Practica 7 Mats Compuestos - DlruiDocument6 pagesPractica 7 Mats Compuestos - DlruiUriel De León RodríguezNo ratings yet

- Estructura de Los MetalesDocument8 pagesEstructura de Los Metaleseunicee santos0% (1)

- Libros Universitarios GratisDocument477 pagesLibros Universitarios GratisMiguelangel Rodriguez Barrios89% (9)

- Materiales compuestos: combinando propiedades únicasDocument18 pagesMateriales compuestos: combinando propiedades únicasCatalina Santamaria SuarezNo ratings yet

- Materiales CompuestosDocument8 pagesMateriales Compuestosjuan antonioNo ratings yet

- Practica N1Document17 pagesPractica N1Danny HTNo ratings yet

- Trabajo Ciencia de Los Materiales-Materiales CompuestosDocument21 pagesTrabajo Ciencia de Los Materiales-Materiales CompuestosRicardo Alberto Garcés GhinelliNo ratings yet

- Materiales CompuestosDocument22 pagesMateriales CompuestosJavier MedinaNo ratings yet

- 2.5 Materiales CompuestosDocument22 pages2.5 Materiales CompuestosAdriel MoralesNo ratings yet

- Composites (Materiales Compuestos)Document6 pagesComposites (Materiales Compuestos)CarlosGrimaldiNo ratings yet

- Estudio de Los MATERIALES COMPUESTOSDocument22 pagesEstudio de Los MATERIALES COMPUESTOSLuis Raul Delgado ChavezNo ratings yet

- Materiales CompuestosDocument30 pagesMateriales CompuestosJHONATAN JOSSUE FARRO ROJASNo ratings yet

- Materiales Compuestos Final..Document27 pagesMateriales Compuestos Final..SELENANo ratings yet

- Pres 8Document31 pagesPres 8Luis TorihuanoNo ratings yet

- Ii2a-Propiedaddemat. Invest NohjoseDocument25 pagesIi2a-Propiedaddemat. Invest NohjoseJOSENo ratings yet

- Trabajo Ciencias ImprimirDocument14 pagesTrabajo Ciencias ImprimirZARANo ratings yet

- MATERIALES COMPUESTOS CASCODocument6 pagesMATERIALES COMPUESTOS CASCOEmiliano MartínezNo ratings yet

- Trabajo Final de MaterialesDocument7 pagesTrabajo Final de MaterialesEduardo Puente MendezNo ratings yet

- Materiales Compuestos y SemiconductoresDocument6 pagesMateriales Compuestos y SemiconductoresDick De la VegaNo ratings yet

- Informe Escrito Materiales CompuestosDocument9 pagesInforme Escrito Materiales CompuestosLuis Gerardo Villarruel Ramirez 蛇No ratings yet

- Materiales CompuestosDocument43 pagesMateriales Compuestos051202mjNo ratings yet

- Tipos de Materiales CompuestosDocument7 pagesTipos de Materiales CompuestosLuis Fernando Morales AnguloNo ratings yet

- Material CompuestoDocument25 pagesMaterial CompuestoEdy Ticahuanca Ancco0% (1)

- Materiales CompuestosDocument57 pagesMateriales CompuestosTecnología 2.0No ratings yet

- Resumen MatcompDocument6 pagesResumen MatcompVictor FloresNo ratings yet

- Guion Expo - Grupo ADocument9 pagesGuion Expo - Grupo AAnthonella UllaguaryNo ratings yet

- Materiales AceroDocument21 pagesMateriales AceroBrenda AbigailNo ratings yet

- MMIC08 Materiales No MetálicosDocument33 pagesMMIC08 Materiales No MetálicosPilar PerezNo ratings yet

- Materiales Compuestos Con Refuerzos FibrososDocument8 pagesMateriales Compuestos Con Refuerzos FibrososKiriku Eta BasapiztiakNo ratings yet

- Aplicaciones Materiales CompuestosDocument7 pagesAplicaciones Materiales CompuestosAlex GonzálezNo ratings yet

- Clasificación de Los Materiales CompuestosDocument3 pagesClasificación de Los Materiales CompuestosStephanny Cedeño VázquezNo ratings yet

- Procesamiento Materiales Compuestos Matriz PolimericaDocument26 pagesProcesamiento Materiales Compuestos Matriz PolimericaCarlota Pena Martínez40% (5)

- 1.3 CUADRO SINOPTICO DE MATERIALES COMPUESTOS Y NANOMATERIALES Martinez Garcia BibianaDocument11 pages1.3 CUADRO SINOPTICO DE MATERIALES COMPUESTOS Y NANOMATERIALES Martinez Garcia BibianaOscar David Santiago AguilarNo ratings yet

- COMPOSITESDocument28 pagesCOMPOSITESEnrique RamosNo ratings yet

- Materiales CompuestosDocument4 pagesMateriales CompuestosFedericoNo ratings yet

- Aplicaciones Materiales CompuestosDocument7 pagesAplicaciones Materiales CompuestosAlex GonzálezNo ratings yet

- Materiales CompuestosDocument4 pagesMateriales CompuestosfernandoNo ratings yet

- Materiales compuestos definición características ejemplosDocument3 pagesMateriales compuestos definición características ejemplosJosé Antonio VgNo ratings yet

- Material Compuesto: Fibra de Carbono Ciencia de MaterialesDocument7 pagesMaterial Compuesto: Fibra de Carbono Ciencia de MaterialesCindy RodriguezNo ratings yet

- "Año de La Unidad, La Paz Y El Desarrollo": Facultad de Ingenieria Carrera Profesional de Ingenieria IndustrialDocument11 pages"Año de La Unidad, La Paz Y El Desarrollo": Facultad de Ingenieria Carrera Profesional de Ingenieria IndustrialMARIA LUISA RATA PALOMINONo ratings yet

- Materiales CompuestoDocument4 pagesMateriales CompuestoJhonas IngaNo ratings yet

- Propiedades Mecanicas y FisicasDocument9 pagesPropiedades Mecanicas y FisicasJhon GrandaNo ratings yet

- Universidad Politécnica de ChiapasDocument4 pagesUniversidad Politécnica de ChiapasEduardo BurgueteNo ratings yet

- MATERIALES COMPUESTOS Parte de AdonysDocument5 pagesMATERIALES COMPUESTOS Parte de AdonysADONYSz17No ratings yet

- Algebra Lineal - Espacios VectorialesDocument22 pagesAlgebra Lineal - Espacios Vectorialespiero mendoza timanáNo ratings yet

- COMPUESTOSDocument39 pagesCOMPUESTOSkb8c8wghdfNo ratings yet

- Materiales CompuestosDocument17 pagesMateriales CompuestosEdna CortesNo ratings yet

- Bosquejo Reporte 1Document7 pagesBosquejo Reporte 1Israel YllescasNo ratings yet

- Materiales compuestos baja densidad alta resistenciaDocument38 pagesMateriales compuestos baja densidad alta resistenciaANAI20091No ratings yet

- 3.2. Compuestos y Nanomateriales CON SONIDODocument53 pages3.2. Compuestos y Nanomateriales CON SONIDOEstudioAbierto CcsNo ratings yet

- Nuevo Ceramico de Uso AeronauticoDocument21 pagesNuevo Ceramico de Uso Aeronauticojuan perezNo ratings yet

- Tp. Materiales CompuestosDocument9 pagesTp. Materiales CompuestosAlbano ValtortaNo ratings yet

- Ciencia y Tecnología de MaterialesDocument43 pagesCiencia y Tecnología de MaterialesyaritzaNo ratings yet

- Materiales CompuestosDocument8 pagesMateriales CompuestosDaniela PlascenciaNo ratings yet

- Materiales CompuestosDocument8 pagesMateriales CompuestosDaniela PlascenciaNo ratings yet

- Materiales CompuestosDocument11 pagesMateriales CompuestosJuanCarlosContrerasSierraNo ratings yet

- Materiales CompuestosDocument6 pagesMateriales CompuestosFrey XD :VNo ratings yet

- Compositos - Materiales No MetálicosDocument6 pagesCompositos - Materiales No MetálicosBerenice PugaNo ratings yet

- Comportamiento en servicio de materiales compuestos: 10 casos de estudioFrom EverandComportamiento en servicio de materiales compuestos: 10 casos de estudioNo ratings yet

- Portada en Formato OficialDocument8 pagesPortada en Formato OficialAlessandro MartinezNo ratings yet

- Calculo Vectorial PDFDocument12 pagesCalculo Vectorial PDFAlessandro MartinezNo ratings yet

- Mecanica de Fluidos1Document3 pagesMecanica de Fluidos1ViktorFstzsNo ratings yet

- NT 12 Espacios ConfinadosDocument1 pageNT 12 Espacios Confinadosluis eduardo rios mercadoNo ratings yet

- Estudio de Caso Empleando El 5W+2HDocument1 pageEstudio de Caso Empleando El 5W+2HAlessandro MartinezNo ratings yet

- 1.1. Toma de DecisionesDocument4 pages1.1. Toma de DecisionesAlessandro MartinezNo ratings yet

- Juan Manuel Mora Garcia Equipo#5 Tarea#2Document4 pagesJuan Manuel Mora Garcia Equipo#5 Tarea#2Alessandro MartinezNo ratings yet

- 1.1. Toma de DecisionesDocument4 pages1.1. Toma de DecisionesAlessandro MartinezNo ratings yet

- Col MoradaDocument1 pageCol MoradaDemi EstralarNo ratings yet

- Alfred NobelDocument16 pagesAlfred NobelMarly AranaNo ratings yet

- Practica Laboratorio 1 Metodos PH y AcidezDocument11 pagesPractica Laboratorio 1 Metodos PH y Acidezgino ataramaNo ratings yet

- ¿Qué Es Un Cabezal de Riego - Manejo Del Riego Localizado y Fertirrigación. - PortalFruticola PDFDocument24 pages¿Qué Es Un Cabezal de Riego - Manejo Del Riego Localizado y Fertirrigación. - PortalFruticola PDFRonie Salas GandolfoNo ratings yet

- Seminario Ii-Balance de EnergiaDocument3 pagesSeminario Ii-Balance de EnergiaOscar Vasquez0% (2)

- Muestreo de FondoDocument17 pagesMuestreo de FondoCristian Jasiel Barrios Suarez100% (1)

- Estudio de MASWDocument38 pagesEstudio de MASWCesar TafurNo ratings yet

- Manual MecatronicaDocument140 pagesManual Mecatronicaskycoster100% (2)

- Linealización EjemplosDocument4 pagesLinealización EjemplosAdams uniNo ratings yet

- Caracteristicas de La AtmosferaDocument12 pagesCaracteristicas de La AtmosferaafricanqueenNo ratings yet

- Yacimiento de Rocas Igneas y MetamorficaDocument14 pagesYacimiento de Rocas Igneas y MetamorficaJuan David Velez EsquivelNo ratings yet

- SacarosaDocument7 pagesSacarosaLNo ratings yet

- Training IPADocument21 pagesTraining IPAJosue Cruz AraujoNo ratings yet

- Deshidratador de Frutas PDFDocument11 pagesDeshidratador de Frutas PDFyemiretperozoNo ratings yet

- MONOGRAFIA DE EcuacionesDocument11 pagesMONOGRAFIA DE EcuacionesDayiiTANo ratings yet

- Protocolo Emergencia - Corte de EnergíaDocument2 pagesProtocolo Emergencia - Corte de EnergíamglorenaNo ratings yet

- El conocimiento discursivo en Kant: conceptos, intuiciones y juicioDocument6 pagesEl conocimiento discursivo en Kant: conceptos, intuiciones y juicioAlejandrina ArhancetNo ratings yet

- Experimento de BoyleDocument5 pagesExperimento de BoyleJovannii G. BernabeNo ratings yet

- Yyy y y y y y Y: EjerciciosDocument2 pagesYyy y y y y y Y: EjerciciosJuan Manuel EsquecheNo ratings yet

- Densidades SolidasDocument8 pagesDensidades SolidasAnonymous NEoRkE9No ratings yet

- P.1 ElectrometalurgiaDocument10 pagesP.1 ElectrometalurgiaSebastianLQ100% (1)

- EcuacionesDocument147 pagesEcuacionesLINDSAYNo ratings yet

- Plan Curricular PDFDocument4 pagesPlan Curricular PDFJonasJosTlasjianoNo ratings yet

- Biofisica... ESDocument42 pagesBiofisica... ESMario NarváezNo ratings yet

- Propiedades y Características de Los ExplosivosDocument48 pagesPropiedades y Características de Los ExplosivosCarlosSegura50% (2)