Professional Documents

Culture Documents

Solución de Problemas Rápidos (Parte de Jidoka)

Uploaded by

IvanOvich Vladislav KievOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Solución de Problemas Rápidos (Parte de Jidoka)

Uploaded by

IvanOvich Vladislav KievCopyright:

Available Formats

Lean Academy VWM

Solucin de Problemas (Mtodo Rpido)

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Justo a

Tiempo

Tacto

Flujo

Continuo

Jalar-Kanban

Separar

Hombre/Maquin

a

Respuesta

rpida a

problemas

(Andon)

Solucin de

Problemas

Control Visual

JIDOKA

ESTANDARIZACIN

ESTABILIDAD

Entrega a

Tiempo

Alta

Calidad

Bajo

Costo

5 S

Produccin

Nivelada

Aspectos gerenciales

Shikumi

Hoshin Kanri

Manejo de Projectos A3

Aspectos Humanos

Transferencia del

conocimiento

Involucramiento

Sustentabilidad

Filosofia y Concepto

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Aspectos Gerenciales

-Controles Visuales

-Reduccin de Costos

Aspectos Mecnicos/

Herramientas

-Recoleccin, anlisis de

datos

-Solucin de Problemas

- Poka Yokes

Aspectos Humanos

-Concientizacin de los

operarios

-Responsabilidad y autoridad

para parar la lnea

-Involucramiento en Solucin

de Problemas

Interaccin

Filosofia y Concepto

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Niveles de Solucin de Problemas

Problemas complicados

(Six Sigma con

Management)

Problemas difciles

(Solucin de problemas con

Cross Function team)

Solucin de problemas

rpida

(Shop Floor Worker)

Lnea 5

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Mala aplicacin

de soldadura en

travesao

trasero variant

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Retrabajo de

soldadura de

Travesao

Trasero en

Tapanco I al 100%

Problema

Lnea 4

Mala

aplicacin

de

Soldadura

Mala

soldadura de

shottplate

Asegurar la calidad de los cordones de

soldadura.

CAMBIAR SECUENCIA DE ROBOT

OPTIMIZAR LA FUCIN DEL PISADOR ROBOT 2C Y 2D ,CILINDRO 2LZ-43 (IZQUIERDO) CILINDRO 2RZ-43 (DERECHO)

INCREMENTAR EL FLUJO DE GAS EN SOLDADURA DE CABEZA

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Calidad de

soldadura

Proceso op 410

Robot 2D

1) L 1110

2) L1125

3) L1130

6) GL 1135 (PORO E

INCOMPLETO)

1)G 1110 (POROS E

INCOMPLETO)

1)L 1135 (POROS E

INCOMPLETO)

Robot 2C

1)G 1110

2)G 1125

3)G 113O

Causa Raz

Tema: Retrabajo de Travesao Trasero Variant, Lnea 4 y Tapanco 2 Aufbau PQ35

Nombre:

Compaa:VWMxico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo de Travesao Trasero

Ultima Meta

Contribucin

PROGRAMAR NUEVA SECUENCIA DE ROBOT EN FIN DE SEMANA

ANALIZAR POSNIBILIDAD DE AGREGAR UNA EXTESIN AL PISADOR.

OPTIMIZAR PARMETROS DE FLUJO DE GAS POR CORDN

QUIEN

CUANDO

DNDE

CMO

QUIN Robot 2E

Izquierdo y Derecho

Travesao Trasero

Robot 2C, 2D, 2E

1) LMINAS ABIERTAS

2) FALTA DE GAS POR POSICIN DE ANTORCHA

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema Paso 2 Descomponer el Problema

Robot 2D

Derecho

Poste C,

Trav.

Trasero

Robot 2C

Izquierdo

Poste C,

Trav.

Trasero

Robot 2B

Derecho

Poste A interior , B

interior inferior

Larguero Superior

Trav Delantero

Robot 2A

Izquierdo

Poste A interior

, B interior

inferior

Larguero

Superior

Trav Delantero

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P a s o 3 F i j r M

e t a

P a s o 4 : A n l i s i s d e C a u s a R a z

Disminuir el

porcentage de

retrabajo en

Travesao

Trasero Variant en

un 30%

Robot 2E

4) GL 1115

5) GL 1120

6) GL 1135

POROS E

INCOMPLETO

(LIMPIEZA DE BOQUILLAS)

3

2

1

1) DATOS DEL PROBLEMA

SI NO A B C

MANO DE

OBRA MQUINA MTODO

MATERIAL AMBIENTE OTROS

REPORTE DE PROBLEMA

AVISO DE FALLA:

EFECTO

FECHA:

3) ANLISIS DE CAUSA Y EFECTO

2) DESCRIPCIN DEL PROBLEMA/COMENTARIOS/FOTOS:

APROBACIN: APROBACIN DE CALIDAD REGISTRADO POR:

FECHA: FECHA:

RESP. DEL PROBLEMA:

ENVIADO AREA RESP:

NOMBRE DE PARTE: NMERO DE PARTE: FECHA DE PRODUCCIN

CANTIDAD RECHAZADA:

CLIENTE / MODELO

CATEGORA REPETITIVO

FECHA DE DETECCIN: FECHA DE EDICIN:

INT. (rea): CANTIDAD RECIBIDA:

PROVEEDOR

RAZ DEL PROBLEMA

REPORTE No:

CLIENTE No.

PROBLEMA ENCONTRADO EN:

CLIENTE

INT. (rea):

6) EVALUACION Y APROBACION.

MIEMBROS DEL EQUIPO: APROBADO

POTENCIAL DE AHORRO:

ELABOR:

FECHA:

LDER DE EQUIPO

FECHA: FECHA:

E

vid

e

n

cia

O

b

je

tiva

R

e

q

u

e

rid

a

.

4) ANLISIS DEL SUCESO DEL PROBLEMA. CAUSA A ANALIZAR

5) MEDIDA(S) PREVENTIVA(S): RESPONSABLE

FECHA

PREVISTA

IMPLEMETADA Y

EFECTIVA

3) 4) 5) 1) 2)

4) 5)

5 . -

P

O

R

Q

U

E

? ' S

O

C

U

R

R

I O

.

5 . -

P

O

R

Q

U

E

? ' S

N

O

S

E

D

E

T

E

C

T

O

.

1) 2) 3)

Reporte de S.d.p.

S.d.p. Rpida (New!)

2

1

Filosofia y Concepto

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Fases de Jidoka

Implantacin de Jidoka

Paso 1:

Eliminacin

de Fallas

Paso 2:

Contenc

in

Paso 3:

Tablero

Gerenci

al

1.Recoleccin y

Anlisis de Datos

(PDCA)

2.Solucin de

Problemas

(eliminacin de raiz)

3.Pokayoke, Andon y

Respusta Rpida.

(Detener el proceso

donde ocurre la falla)

Firewall

(

Aseguramie

nto de la

Caldiad )

Cuarto de

Control con

datos y

tableros en

donde se

lleven a

cabo los

crculos

PDCA

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Fases de Jidoka

Implantacin de Jidoka

Paso 1:Eliminacin de Fallas.

(Esta actividad debe de resultar en el desarrollo de

Poka Yokes/Prueba de error o para prevenir defectos)

1.Recoleccin y Anlisis de Datos (PDCA)

2.Solucin de Problemas (eliminacin de fallas desde

la raiz)

3.Pokayoke, Andon y Respusta Rpida.

(Detener el proceso donde ocurre la falla)

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Fases de Jidoka

Paso 1:Eliminacin de Fallas.

1.Recoleccin y Anlisis de Datos (PDCA)

Lay Out

Descripcin del proceso

Puntos de recoleccin de datos en el proceso:

Descripcin, lugar y frecuencia de la recoleccin de

datos en el proceso

Indicadores de Calidad clave en el proceso con sus

tendencias semanales y mensuales

Herramientas en el proceso para Asegurar la Calidad

Mapeo y flujo de la informacin PDCA

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

INDICADORES GLOBALES

ANALISIS DE FALLAS

DEL PROCESO

ANALISIS POR

TIPOS DE FALLA

ANALISIS DE LA TENDENCIA E

IMPACTO

PRONOSTICO DE

VOLUMEN

PRONOSTICO DE

MEJORA

OEE LINEA COMPLETA

PRODUCCION DIARIA

DESECHOS Y RETRABAJOS

CANTIDAD Y FRECUENCIA DE FALLAS

PROCENTAJE DE FALLAS

POR BASURAS

FALLAS POR PROCESO LNEA 12

TIPOS DE FALLAS POR PROCESO PRENSA 121

Recoleccin y Anlisis de datos - Mapeo de Anlisis

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Produccion

S 1 S 2 S 3 S 4 S 5 S 6 S 7 S 8 S 9 S 10 S 11 S 12 S 13 ACUM

1C0 809 605 0 1787 0 310 1268 809 0 329 1891 0 643 1260 8297

1C0 809 606 2817 0 0 0 0 891 2198 0 0 2315 0 0 8221

1C0 823 155 0 3010 721 0 1186 3740 0 1855 2914 0 500 1983 15909

1C0 827 159 0 1780 0 781 1546 0 0 1680 0 1746 0 0 7533

1C0 831 311 0 0 2103 0 0 0 1485 0 1951 0 0 2095 7634

1C0 831 312 2572 0 2100 0 0 1200 0 0 1014 2313 0 2699 11898

1Y0 809 606 0 1480 0 0 899 845 0 1197 0 828 812 1066 7127

1J5 809 605 2450 1297 1141 1782 981 1647 1650 2714 1528 1776 1970 2205 21141

1J5 809 606 1665 1123 1293 2773 1057 1672 2556 1610 1582 4705 684 1802 22522

1K0 803 073 2623 8157 5796 5858 7834 7009 6222 6588 5775 5397 4025 6821 72105

1K9 817 111 0 636 0 487 477 415 335 299 326 554 226 525 4280

1K9 817 407 0 0 0 0 765 1456 0 0 0 1145 0 0 3366

MAD

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 ACUM

1C0 809 605 0 17 0 0 20 5 0 4 0 0 0 0 46

1C0 809 606 25 0 0 0 0 3 6 0 0 0 0 0 34

1C0 823 155 0 6 2 0 0 7 0 0 0 0 1 0 16

1C0 827 159 0 7 0 0 0 0 0 2 0 0 0 0 9

1C0 831 311 0 0 0 0 0 0 0 0 0 0 0 3 3

1C0 831 312 0 0 0 0 0 0 0 0 0 0 0 0 0

1Y0 809 606 0 12 0 0 0 8 0 17 0 18 2 6 63

1J5 809 605 3 19 18 0 13 20 5 12 0 0 0 0 90

1J5 809 606 20 16 38 0 22 27 9 16 10 5 0 0 163

1K0 803 073 0 0 19 11 5 24 4 27 8 14 0 0 112

1K9 817 111 0 0 0 18 2 9 1 2 2 0 3 8 45

1K9 817 407 0 0 0 0 2 29 0 0 0 1 0 0 32

Retrabajos

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 ACUM

1C0 809 605 0 55 0 0 75 45 0 14 222 0 58 130 599

1C0 809 606 20 0 0 0 0 62 110 0 0 191 0 0 383

1C0 823 155 0 0 10 0 0 114 0 0 0 0 0 200 324

1C0 827 159 0 0 0 0 22 0 0 6 0 0 0 0 28

1C0 831 311 0 0 0 0 0 0 931 0 1379 0 0 2092 4402

1C0 831 312 0 0 0 0 0 0 0 0 0 0 0 0 0

1Y0 809 606 0 40 0 0 188 70 0 153 0 549 151 26 1177

1J5 809 605 111 0 140 71 150 471 113 134 64 54 36 100 1444

1J5 809 606 50 13 783 691 481 1624 1457 55 30 77 15 32 5308

1K0 803 073 0 13 109 6 0 1 0 0 0 0 3 0 132

1K9 817 111 0 22 0 31 17 24 71 31 22 24 4 52 298

1K9 817 407 0 0 0 0 0 0 0 0 0 0 0 0 0

Ajuste

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 ACUM

1C0 809 605 0 9 0 0 4 0 0 108 20 0 0 1 142

1C0 809 606 0 0 0 0 0 0 5 0 0 0 0 0 5

1C0 823 155 0 0 0 0 0 0 0 0 0 0 0 3 3

1C0 827 159 0 0 0 0 0 0 0 0 0 0 0 0 0

1C0 831 311 0 0 0 0 0 0 15 0 1 0 0 0 16

1C0 831 312 0 0 0 0 0 0 0 0 10 0 0 0 10

1Y0 809 606 0 0 0 0 0 0 0 52 0 40 31 0 123

1J5 809 605 23 11 7 11 16 4 4 22 9 4 3 1 115

1J5 809 606 20 1 14 0 9 21 19 6 2 0 0 0 92

1K0 803 073 0 0 15 0 0 5 1 0 0 0 0 0 21

1K9 817 111 0 0 0 0 0 0 0 0 0 0 0 0 0

1K9 817 407 0 0 0 0 0 0 0 0 0 0 0 0 0

Tapas

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 ACUM

1C0 809 605 0 2 0 0 7 3 0 2 15 0 3 1 33

1C0 809 606 11 0 0 0 0 0 11 0 0 11 0 0 33

1C0 823 155 0 6 2 0 5 1 0 8 8 0 2 0 32

1C0 827 159 0 7 0 0 0 0 0 0 0 0 0 0 7

1C0 831 311 0 0 0 0 0 0 0 0 0 0 0 0 0

1C0 831 312 0 0 0 0 0 0 0 0 0 0 0 0 0

1Y0 809 606 0 6 0 0 5 3 0 3 0 3 0 5 25

1J5 809 605 1 8 7 4 6 7 3 10 6 12 6 11 81

1J5 809 606 0 0 6 10 5 8 14 12 4 11 4 0 74

Produccion

S 1 S 2 S 3 S 4 S 5 S 6 S 7 S 8 S 9 S 10 S 11 S 12 S 13 ACUM

1C0 809 605 0 1787 0 310 1268 809 0 329 1891 0 643 1260 8297

1C0 809 606 2817 0 0 0 0 891 2198 0 0 2315 0 0 8221

1C0 823 155 0 3010 721 0 1186 3740 0 1855 2914 0 500 1983 15909

1C0 827 159 0 1780 0 781 1546 0 0 1680 0 1746 0 0 7533

1C0 831 311 0 0 2103 0 0 0 1485 0 1951 0 0 2095 7634

1C0 831 312 2572 0 2100 0 0 1200 0 0 1014 2313 0 2699 11898

1Y0 809 606 0 1480 0 0 899 845 0 1197 0 828 812 1066 7127

1J5 809 605 2450 1297 1141 1782 981 1647 1650 2714 1528 1776 1970 2205 21141

1J5 809 606 1665 1123 1293 2773 1057 1672 2556 1610 1582 4705 684 1802 22522

1K0 803 073 2623 8157 5796 5858 7834 7009 6222 6588 5775 5397 4025 6821 72105

1K9 817 111 0 636 0 487 477 415 335 299 326 554 226 525 4280

1K9 817 407 0 0 0 0 765 1456 0 0 0 1145 0 0 3366

MAD

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 ACUM

1C0 809 605 0 17 0 0 20 5 0 4 0 0 0 0 46

1C0 809 606 25 0 0 0 0 3 6 0 0 0 0 0 34

1C0 823 155 0 6 2 0 0 7 0 0 0 0 1 0 16

1C0 827 159 0 7 0 0 0 0 0 2 0 0 0 0 9

1C0 831 311 0 0 0 0 0 0 0 0 0 0 0 3 3

1C0 831 312 0 0 0 0 0 0 0 0 0 0 0 0 0

1Y0 809 606 0 12 0 0 0 8 0 17 0 18 2 6 63

1J5 809 605 3 19 18 0 13 20 5 12 0 0 0 0 90

1J5 809 606 20 16 38 0 22 27 9 16 10 5 0 0 163

1K0 803 073 0 0 19 11 5 24 4 27 8 14 0 0 112

1K9 817 111 0 0 0 18 2 9 1 2 2 0 3 8 45

1K9 817 407 0 0 0 0 2 29 0 0 0 1 0 0 32

Retrabajos

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 ACUM

1C0 809 605 0 55 0 0 75 45 0 14 222 0 58 130 599

1C0 809 606 20 0 0 0 0 62 110 0 0 191 0 0 383

1C0 823 155 0 0 10 0 0 114 0 0 0 0 0 200 324

1C0 827 159 0 0 0 0 22 0 0 6 0 0 0 0 28

1C0 831 311 0 0 0 0 0 0 931 0 1379 0 0 2092 4402

1C0 831 312 0 0 0 0 0 0 0 0 0 0 0 0 0

1Y0 809 606 0 40 0 0 188 70 0 153 0 549 151 26 1177

1J5 809 605 111 0 140 71 150 471 113 134 64 54 36 100 1444

1J5 809 606 50 13 783 691 481 1624 1457 55 30 77 15 32 5308

1K0 803 073 0 13 109 6 0 1 0 0 0 0 3 0 132

1K9 817 111 0 22 0 31 17 24 71 31 22 24 4 52 298

1K9 817 407 0 0 0 0 0 0 0 0 0 0 0 0 0

Ajuste

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 ACUM

1C0 809 605 0 9 0 0 4 0 0 108 20 0 0 1 142

1C0 809 606 0 0 0 0 0 0 5 0 0 0 0 0 5

1C0 823 155 0 0 0 0 0 0 0 0 0 0 0 3 3

1C0 827 159 0 0 0 0 0 0 0 0 0 0 0 0 0

1C0 831 311 0 0 0 0 0 0 15 0 1 0 0 0 16

1C0 831 312 0 0 0 0 0 0 0 0 10 0 0 0 10

1Y0 809 606 0 0 0 0 0 0 0 52 0 40 31 0 123

1J5 809 605 23 11 7 11 16 4 4 22 9 4 3 1 115

1J5 809 606 20 1 14 0 9 21 19 6 2 0 0 0 92

1K0 803 073 0 0 15 0 0 5 1 0 0 0 0 0 21

1K9 817 111 0 0 0 0 0 0 0 0 0 0 0 0 0

1K9 817 407 0 0 0 0 0 0 0 0 0 0 0 0 0

Tapas

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 ACUM

1C0 809 605 0 2 0 0 7 3 0 2 15 0 3 1 33

1C0 809 606 11 0 0 0 0 0 11 0 0 11 0 0 33

1C0 823 155 0 6 2 0 5 1 0 8 8 0 2 0 32

1C0 827 159 0 7 0 0 0 0 0 0 0 0 0 0 7

1C0 831 311 0 0 0 0 0 0 0 0 0 0 0 0 0

1C0 831 312 0 0 0 0 0 0 0 0 0 0 0 0 0

1Y0 809 606 0 6 0 0 5 3 0 3 0 3 0 5 25

1J5 809 605 1 8 7 4 6 7 3 10 6 12 6 11 81

1J5 809 606 0 0 6 10 5 8 14 12 4 11 4 0 74

Recoleccin y Anlisis de datos

Indicadores Globales

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

INDICADORES GLOBALES

ANALISIS DE FALLAS

DEL PROCESO

ANALISIS POR

TIPOS DE FALLA

ANALISIS DE LA TENDENCIA E

IMPACTO

PRONOSTICO DE

VOLUMEN

PRONOSTICO DE

MEJORA

OEE LINEA COMPLETA

PRODUCCION DIARIA

DESECHOS Y RETRABAJOS

CANTIDAD Y FRECUENCIA DE FALLAS

PROCENTAJE DE FALLAS

POR BASURAS

FALLAS POR PROCESO LNEA 12

TIPOS DE FALLAS POR PROCESO PRENSA 121

Recoleccin y Anlisis de datos - Mapeo de Anlisis

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Fallas por Proceso

9%

26%

11%

14%

14%

9%

17%

Alimentador P-121

P-122 P-123

P-124 P-125

P-126

Recoleccin y Anlisis de datos

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

INDICADORES GLOBALES

ANALISIS DE FALLAS

DEL PROCESO

ANALISIS POR

TIPOS DE FALLA

ANALISIS DE LA TENDENCIA E

IMPACTO

PRONOSTICO DE

VOLUMEN

PRONOSTICO DE

MEJORA

OEE LINEA COMPLETA

PRODUCCION DIARIA

DESECHOS Y RETRABAJOS

CANTIDAD Y FRECUENCIA DE FALLAS

PROCENTAJE DE FALLAS

POR BASURAS

FALLAS POR PROCESO LNEA 12

TIPOS DE FALLAS POR PROCESO

PRENSA 121

Recoleccin y Anlisis de datos Mapeo de Analisis

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Tipos de fallas por proceso

0

1

2

3

4

5

6

7

8

9

10

Alimentador P-121 P-122 P-123 P-124 P-125 P-126

Cambio de masking tape en troqueles

falla de hermeticidad bombas inteligentes, mangueras y

toollings

parametros de las placas de nitrogeno

Ajuste de coordenadas feeder

Falla en salida de sobrantes

Empaque de la platina

Falla de las siluetas

Falla en la limpiadora

Falta de lubricacion en platina

Marca de rodajas

Falla de material

Chatarras

Goteo de aceite

Marca de copas

Rebabas

Platina con rebaba

Rayones

Basuras

Roturas

Deformaciones

Tipos de Fallas por Proceso

Recoleccin y Anlisis de datos

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

INDICADORES GLOBALES

ANALISIS DE FALLAS

DEL PROCESO

ANALISIS POR

TIPOS DE FALLA

ANALISIS DE LA TENDENCIA E

IMPACTO

PRONOSTICO DE

VOLUMEN

PRONOSTICO DE

MEJORA

OEE LINEA COMPLETA

PRODUCCION DIARIA

DESECHOS Y RETRABAJOS

CANTIDAD Y FRECUENCIA DE

FALLAS

PROCENTAJE DE FALLAS

POR BASURAS

FALLAS POR PROCESO LNEA 12

TIPOS DE FALLAS POR PROCESO PRENSA 121

Recoleccin y Anlisis de datos Mapeo de Analisis

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Nota: Semana 6 las piezas a retrabajos fueron por deformacion en parte de vista

Desarrollo del comportamiento de Piezas de Retrabajo Costado 1J5 809 605E

Sem 1 - 13

0

100

200

300

400

500

P

i

e

z

a

s

a

r

e

t

r

a

b

a

j

o

Gotas A.

14 21 25 18 10

Def / Arrug

18 20 25 427 46 9 9 8

Basuras

79 120 50 100 44 95 88 50 45 36 92

Kw 1 Kw 2 Kw 3 Kw 4 Kw 5 Kw 6 Kw 7 Kw 8 Kw 9 Kw 10 Kw 11 Kw 13

Cantidad y frecuencia de fallas

Recoleccin y Anlisis de datos

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Porcentaje de Retrabajos 1J5 809 605

Sem 1 Sem 2 Sem 3 Sem 4 Sem 5 Sem 6 Sem 7 Sem 8 Sem 9 Sem 10 Sem 11 Sem 12 Sem 13 Sem 14 Sem 15 Sem 16 Sem 17 Sem 18

4.5% 0.0% 12.3% 4.0% 15.3% 28.6% 6.8% 4.9% 4.2% 3.0% 1.8% 0% 4.5% 5.6% 1.0%

1J5 809 605

PORCENTAJE DE RETRABAJOS

POR BASURAS

0.0%

5.0%

10.0%

15.0%

20.0%

25.0%

30.0%

35.0%

Sem

1

Sem

2

Sem

3

Sem

4

Sem

5

Sem

6

Sem

7

Sem

8

Sem

9

Sem

10

Sem

11

Sem

12

Sem

13

Sem

14

Sem

15

Sem

16

Sem

17

Sem

18

META

1.0%

Recoleccin y Anlisis de datos

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Marcas de rodajas

Rebabas P-125

Rotura P-121

Rebabas P-123

Rotura P-121

Chatarras incrustadas

Rayones-121

Chatarra incrustada

Def x maskin

Roturas P-121

Fallas en la pieza 1J5 809 605E

ZONA DE

AFECTACION

POR BASURAS

Recoleccin y Anlisis de datos

Definicion de Defecto Preciso

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Fases de Jidoka

Paso 1:Eliminacin de Fallas.

1.Recoleccin y Anlisis de Datos (PDCA)

2.Solucin de Problemas (eliminacin de fallas desde

la raiz)

3.Pokayoke, Andon y Respusta Rpida.

(Detener el proceso donde ocurre la falla)

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Niveles de Solucin de Problemas

Problemas complicados

(Six Sigma con

Management)

Problemas difciles

(Solucin de problemas con

Cross Function team)

Solucin de problemas

rpida

(Shop Floor Worker)

Lnea 5

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Mala aplicacin

de soldadura en

travesao

trasero variant

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Retrabajo de

soldadura de

Travesao

Trasero en

Tapanco I al 100%

Problema

Lnea 4

Mala

aplicacin

de

Soldadura

Mala

soldadura de

shottplate

Asegurar la calidad de los cordones de

soldadura.

CAMBIAR SECUENCIA DE ROBOT

OPTIMIZAR LA FUCIN DEL PISADOR ROBOT 2C Y 2D ,CILINDRO 2LZ-43 (IZQUIERDO) CILINDRO 2RZ-43 (DERECHO)

INCREMENTAR EL FLUJO DE GAS EN SOLDADURA DE CABEZA

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Calidad de

soldadura

Proceso op 410

Robot 2D

1) L 1110

2) L1125

3) L1130

6) GL 1135 (PORO E

INCOMPLETO)

1)G 1110 (POROS E

INCOMPLETO)

1)L 1135 (POROS E

INCOMPLETO)

Robot 2C

1)G 1110

2)G 1125

3)G 113O

Causa Raz

Tema: Retrabajo de Travesao Trasero Variant, Lnea 4 y Tapanco 2 Aufbau PQ35

Nombre:

Compaa:VWMxico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo de Travesao Trasero

Ultima Meta

Contribucin

PROGRAMAR NUEVA SECUENCIA DE ROBOT EN FIN DE SEMANA

ANALIZAR POSNIBILIDAD DE AGREGAR UNA EXTESIN AL PISADOR.

OPTIMIZAR PARMETROS DE FLUJO DE GAS POR CORDN

QUIEN

CUANDO

DNDE

CMO

QUIN Robot 2E

Izquierdo y Derecho

Travesao Trasero

Robot 2C, 2D, 2E

1) LMINAS ABIERTAS

2) FALTA DE GAS POR POSICIN DE ANTORCHA

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema Paso 2 Descomponer el Problema

Robot 2D

Derecho

Poste C,

Trav.

Trasero

Robot 2C

Izquierdo

Poste C,

Trav.

Trasero

Robot 2B

Derecho

Poste A interior , B

interior inferior

Larguero Superior

Trav Delantero

Robot 2A

Izquierdo

Poste A interior

, B interior

inferior

Larguero

Superior

Trav Delantero

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P a s o 3 F i j r M

e t a

P a s o 4 : A n l i s i s d e C a u s a R a z

Disminuir el

porcentage de

retrabajo en

Travesao

Trasero Variant en

un 30%

Robot 2E

4) GL 1115

5) GL 1120

6) GL 1135

POROS E

INCOMPLETO

(LIMPIEZA DE BOQUILLAS)

3

2

1

1) DATOS DEL PROBLEMA

SI NO A B C

MANO DE

OBRA MQUINA MTODO

MATERIAL AMBIENTE OTROS

REPORTE DE PROBLEMA

AVISO DE FALLA:

EFECTO

FECHA:

3) ANLISIS DE CAUSA Y EFECTO

2) DESCRIPCIN DEL PROBLEMA/COMENTARIOS/FOTOS:

APROBACIN: APROBACIN DE CALIDAD REGISTRADO POR:

FECHA: FECHA:

RESP. DEL PROBLEMA:

ENVIADO AREA RESP:

NOMBRE DE PARTE: NMERO DE PARTE: FECHA DE PRODUCCIN

CANTIDAD RECHAZADA:

CLIENTE / MODELO

CATEGORA REPETITIVO

FECHA DE DETECCIN: FECHA DE EDICIN:

INT. (rea): CANTIDAD RECIBIDA:

PROVEEDOR

RAZ DEL PROBLEMA

REPORTE No:

CLIENTE No.

PROBLEMA ENCONTRADO EN:

CLIENTE

INT. (rea):

6) EVALUACION Y APROBACION.

MIEMBROS DEL EQUIPO: APROBADO

POTENCIAL DE AHORRO:

ELABOR:

FECHA:

LDER DE EQUIPO

FECHA: FECHA:

E

vid

e

n

cia

O

b

je

tiva

R

e

q

u

e

rid

a

.

4) ANLISIS DEL SUCESO DEL PROBLEMA. CAUSA A ANALIZAR

5) MEDIDA(S) PREVENTIVA(S): RESPONSABLE

FECHA

PREVISTA

IMPLEMETADA Y

EFECTIVA

3) 4) 5) 1) 2)

4) 5)

5 . -

P

O

R

Q

U

E

? ' S

O

C

U

R

R

I O

.

5 . -

P

O

R

Q

U

E

? ' S

N

O

S

E

D

E

T

E

C

T

O

.

1) 2) 3)

Reporte de S.d.p.

S.d.p. Rpida (New!)

2

1

Solucin a Problemas

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Recoleccin de informacin de lnea 12

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema

Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i j r

M

e

t

a

P

a

s

o

4

:

A

n

l i s

i s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

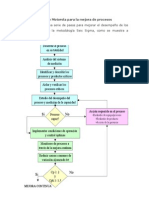

Secuencia de Solucin Rpida de Problemas

1. Definicin del Problema

a) Situacin Actual

b) Situacin Ideal

c) ltima Meta

2. Descomponer el

problema

3. Descripcin del

procesos y localizacin

del los problemas

principales

4. Descripcin del

Objetivo

5. Anlisis de las causas

principales

6. Contramedidas y

siguientes actividades

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i j r M

e

t a

P

a

s

o

4

: A

n

l i s

i s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

1

2

3

4

5

6

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

1. Definicin del Problema (Ejemplo)

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema

Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i

j

r

M

e

t

a

P

a

s

o

4

:

A

n

l

i

s

i

s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

Situacin Actual

La Pieza 1J5 809 605E tiene 1444 retrabajos en las

ltimas 13 semanas

Problema

La Pieza 1J5 809 605E tiene 1444 retrabajos en las

ltimas 13 semanas de las cuales el 26% se debe al

proceso P-121 principalmente por basuras en la parte de

la salpicadera.

Situacin Debe

Los retrabajos por basura en la Pieza 1J5 809 605E no

deben pasar del 1%.

Meta Ideal

No debe haber retrabajos en la Pieza 1J5 809 605E.

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

2. Descomponer el Problema

Las causas del problema sern

eliminadas del anlisis de los datos

obtenidos

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema

Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i

j

r

M

e

t

a

P

a

s

o

4

:

A

n

l

i

s

i

s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

Pueden existir diferentes causas, sin

embargo el anlisis de los datos nos

ayuda a encontrar la causa mayor del

problema

Los campos en los cuales el problema se descompone, son dinmicos. La

cantidad, pasos y causas dependen del problema.

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

3. Descripcin del procesos y localizacin del los

problemas principales

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema

Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i

j

r

M

e

t

a

P

a

s

o

4

:

A

n

l

i

s

i

s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

Despus la causa ltima del problema ser encontrada. En este momento debe de

ser descrito el proceso. Esto es tan dinmico como la descomposicin del

problema. Cuantos ms campos se necesiten, estos deben irse aadiendo. As de

rebuscado es este segmento del proceso en el cual salen a relucir todas las causas

posibles.

Despus se nombra la causa raiz del problema y se captura en este campo.

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

4. Descripcin del Objetivo

Se debe definir claramente la meta, la cual, a travs del proceso de solucin

de problemas puede ser alcanzada y que al final pueda ser llevada a la

situacin debe.

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema

Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i

j

r

M

e

t

a

P

a

s

o

4

:

A

n

l

i

s

i

s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

5. Anlisis de las causas principales

Aqu se analizarn de manera precisa las causas principales del problema. Basadas en

los datos recolectados se buscarn las causas las cuales al final con una o varias

contramedidas se corregirn.

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema

Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i

j

r

M

e

t

a

P

a

s

o

4

:

A

n

l

i

s

i

s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

6. Contramedidas y siguientes actividades

Aqu solamente se deben declarar las contramedidas.

Estas son derivadas del anlisis efectuado en el paso 5.

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema

Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i j

r

M

e

t

a

P

a

s

o

4

:

A

n

l i s

i s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

Se pueden establecer actividades necesarias que no

son precisamente contramedidas que de manera directa

solucionarn el problema. Aqu se establecern estas

actividades.

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

VW Business Practices (VBP)

Problem Solving Flow Chart

Situacin Ideal

Retrabajos por

las fallas de

calidad.

Step 2 Break Down the Problem Step 1 Clarify the Problem

Situacin Actual

Altas cantidades

de Retrabajos.

Problema

Defectos

en piezas

de vista.

Costado

PQ 34

(IZQ.)

Disminuir el retrabajo en un 3% por cada lote

de produccion.

-Reestructurar plan de mantenimiento y cambio de cepillos de limpiadora con propuesta de hacerlo cada 4 meses asi como determinar en cada que

periodos se le debe realizar limpieza.

-Modificar la forma de empaque para evitar desprendimientos de particulas de plastico y evitar que se adhieran a la platina ,limpiadora y troquel.

-Estandarizacion de la cantidad de lubricacion que debe traer la platina por parte de lagermex.

Paso 5 Desarrollo de Contramedidas

Problema Priorizado en el Lugar donde

Ocurre Meta

Proceso

Contramedidas

Deformaciones,

Basuras,

Rayones,etc.

Linea #12

- Rayones

- Platina con rebabas

- Falta de lubricacion de platina

La limpiadora no funciona

correctamente durante el

proceso. (Basuras)

Deformaciones ocure por

rotura en la zona de estribo en

la operacion 20.

- Deformaciones

- Roturas

- Basuras

Causa Raz

Tema: Identificar fallas de calidad y soluciones de problemas sobre la linea #12.

Nombre: Estampado Linea 12

Compaa: VW Mexico

El rea pertenece a:

Historia del Problema (Antecedentes) :

Descomponer

Eliminar el retrabajo.

Ultima Meta

Contribucin

QUIEN

CUANDO

DNDE

CMO

QUIN

# 124

Corte,pun-

zonado y

formado

de la

pieza.

Proceso #121

-Desgaste excesivo en cepillos limpiadores , falta de limpieza y mantenimiento periodico.

-Desprendimiento de plastico atorado en limpiadora, por adherencia de particulas a platina.

-Desprendimiento de zincado por cristalizacion en la platina.

Step 1 ClarifySte the Problem

Paso 1 Aclarar el problema

Paso 2 Descomponer el Problema

# 123

Formado

y

canteado

de la

pieza.

# 122

Recorte y

punzonado

de la pieza.

# 121

Embutido

total de la

pieza.

Alimentador

Descomponer

Los puntos que no puedes llenar en los pasos de Solucin de Problemas

Los datos de la investigacin que no aplican para el despliegue .Incluir Proceso y Estacin

P

a

s

o

3

F

i j r

M

e

t

a

P

a

s

o

4

:

A

n

l i s

i s

d

e

C

a

u

s

a

R

a

z

Disminuir el

porcentage de

retrabajos.

- Falla en la limpiadora

- Faltas de siluetas de lubricadora

- Empaque de platina

# 125

Corte,

punzonado

y canteado

de la pieza.

# 126

Formado y

punzonad

o de la

pieza.

Costado

PQ 35

(IZQ.)

Costado

PQ 35

(DER.)

Costado

PQ 34

(DER.)

Formato de Solucin Rpida de Problemas

Elabor: Luis G. Ortiz Mller

Documento: Estrategia 2010.doc

Fecha: 8/10/2009

Siguientes pasos

Como siguientes pasos pueden ahora realizar un A3. La situacin actual, la

situacin futura y las medidas necesarias para un A3 deben ser ahora conocidas.

De igual forma son claros ahora los KPIs y los impactos potenciales en stos

Plan de Accin

Indicadores

Impacto

A3

Indicadores: INICIAL ACTUAL PROPUESTO

Cantidad de Operaciones 17 11 6

Costo de Mano de Obre de retrabajo $382,500 $247,500 $135,000

You might also like

- Distribución de PlantaDocument28 pagesDistribución de PlantaPaul Anthonny Rentería GarcíaNo ratings yet

- Lòpez - Jorge - Actividades Unidad 5 - Relaciones IndustrialesDocument29 pagesLòpez - Jorge - Actividades Unidad 5 - Relaciones IndustrialesJorge Lopez Dominguez100% (1)

- Actividad 6 Equipo 22Document6 pagesActividad 6 Equipo 22LuisArredondo100% (1)

- BI, Ventajas y DesventajasDocument1 pageBI, Ventajas y Desventajaseduardo tapiaNo ratings yet

- Diagnostico para La Administracion Del Mantenimiento en Una Empresa MarmoleraDocument29 pagesDiagnostico para La Administracion Del Mantenimiento en Una Empresa Marmolerafred5galv5n5g5mezNo ratings yet

- Planeación y Diseño de InstalacionesDocument104 pagesPlaneación y Diseño de InstalacionesMiguel FajardoNo ratings yet

- Los Metodos D Taguchi y El DCFDocument30 pagesLos Metodos D Taguchi y El DCFDiana MatlalcuatziNo ratings yet

- Historia y evolución de la norma IATF 16949Document4 pagesHistoria y evolución de la norma IATF 16949JUAN MANUEL ROCHA CONDE100% (1)

- Aplicación de La Herramienta KaizenDocument9 pagesAplicación de La Herramienta KaizenDaniel GalindoNo ratings yet

- SMEDDocument16 pagesSMEDCarmen Rivas100% (1)

- Propuesta mejora TH y productividad PAE-PERUDocument19 pagesPropuesta mejora TH y productividad PAE-PERUJosimar ParejaNo ratings yet

- 801179m Gestion de La Produccion de Bienes y ServiciosDocument8 pages801179m Gestion de La Produccion de Bienes y ServiciosJessica Christina Velasquez FalconNo ratings yet

- Ensayo JITDocument6 pagesEnsayo JITFernanda BarreraNo ratings yet

- Guia Practica Logistica UnoDocument20 pagesGuia Practica Logistica Unoreings cenaNo ratings yet

- DMAIC Monge Duarte Jose AntonioDocument54 pagesDMAIC Monge Duarte Jose AntonioAbraham Galaviz AguilarNo ratings yet

- Ejercicios Del Tema 4Document9 pagesEjercicios Del Tema 4Cesar DiazNo ratings yet

- Sistemas Avanzados de ManufacturaDocument14 pagesSistemas Avanzados de ManufacturaDenis Emanuel100% (1)

- Técnica de Los 7 Diamantes para La Resolución de ProblemasDocument3 pagesTécnica de Los 7 Diamantes para La Resolución de ProblemasJerson David OtinianoNo ratings yet

- Plan Maestro de Produccion Sillas El CaballitoDocument22 pagesPlan Maestro de Produccion Sillas El CaballitoFernando Parra Hernandez100% (1)

- Ejercicios PMP y MRPDocument14 pagesEjercicios PMP y MRPleonelscribd12No ratings yet

- Menor Es Mejor 1Document20 pagesMenor Es Mejor 1Mario HernandezNo ratings yet

- Ejemplo Pérdida de La CalidadDocument4 pagesEjemplo Pérdida de La Calidadjordan gerardoNo ratings yet

- La Mejora Continua en La Supply ChainDocument36 pagesLa Mejora Continua en La Supply ChainGraciela LoayzaNo ratings yet

- Organización Del Almacén de Consumos Internos en Una Tienda de Autoservicios Aplicando La Metodología 5S S TESIS PDFDocument101 pagesOrganización Del Almacén de Consumos Internos en Una Tienda de Autoservicios Aplicando La Metodología 5S S TESIS PDFMariaJoseParavicini100% (1)

- Manufactura Esbelta PDFDocument22 pagesManufactura Esbelta PDFAlvaroNo ratings yet

- Implementación de Seis Sigma en el departamento de inspección de recibo de Embotelladora Toluqueña S.A. de C.VDocument20 pagesImplementación de Seis Sigma en el departamento de inspección de recibo de Embotelladora Toluqueña S.A. de C.VKaren LopezNo ratings yet

- 15 Diseño y Mejora Del Lay-OutDocument43 pages15 Diseño y Mejora Del Lay-OutAlexis GuzmanNo ratings yet

- Control Estadistico Del Proceso. Unidad 5Document59 pagesControl Estadistico Del Proceso. Unidad 5Emigdio MartinezNo ratings yet

- Análisis Multi-Vari para identificar fuentes de variación en proceso de producción de rondanasDocument9 pagesAnálisis Multi-Vari para identificar fuentes de variación en proceso de producción de rondanascumi87No ratings yet

- Tema 2.-Diseño de Productos. (2021) - Universidad Tecmilenio. Recuperado 18Document3 pagesTema 2.-Diseño de Productos. (2021) - Universidad Tecmilenio. Recuperado 18hannia iran berman callesNo ratings yet

- Hoshin Kanri PMI Peru Congreso 2007Document46 pagesHoshin Kanri PMI Peru Congreso 2007Juan Ramos95% (22)

- Sistema Justo A TiempoDocument5 pagesSistema Justo A TiempolupisNo ratings yet

- T3A2 Bonilla R SADocument11 pagesT3A2 Bonilla R SAFernando HuertaNo ratings yet

- Cuestiionariioooo.. Estudiio..mosttDocument5 pagesCuestiionariioooo.. Estudiio..mosttAlma Delia CorralesNo ratings yet

- Premios A La Calidad MAPA MENTALDocument1 pagePremios A La Calidad MAPA MENTALDaniel Alejandro LopezNo ratings yet

- Amef 4Document149 pagesAmef 4Jesus Lopez RuizNo ratings yet

- DMAICDocument8 pagesDMAICAldo AlmerazNo ratings yet

- Yoshio KondoDocument9 pagesYoshio KondoAntonioCrvntsNo ratings yet

- Aplicacion Smed KioscosDocument141 pagesAplicacion Smed Kioscoserst3535No ratings yet

- APQPDocument8 pagesAPQPHernandez ManuelNo ratings yet

- Implementación de un sistema de producción de bicicletas de alta gamaDocument11 pagesImplementación de un sistema de producción de bicicletas de alta gamaGeordano Gayoso ChipanaNo ratings yet

- Matriz Omax IIND 7Document18 pagesMatriz Omax IIND 7Carlos Gregorio Gonzalez Lopez100% (1)

- Asignacion 6.3 Tortilleria Doña MatyDocument4 pagesAsignacion 6.3 Tortilleria Doña MatyPERLA EVANGELINA MIRANDA LENDONo ratings yet

- DMAICDocument3 pagesDMAICpadmeNo ratings yet

- 10 pasos Motorola mejora procesosDocument4 pages10 pasos Motorola mejora procesosPedro CutipaNo ratings yet

- ANTOLOGIADocument60 pagesANTOLOGIAAlex AraujoNo ratings yet

- Enfoque Estratégico de La Gestión de CalidadDocument17 pagesEnfoque Estratégico de La Gestión de CalidadJorge Ignacio Oviedo Cevallos100% (1)

- 3.1.2. Productividad HumanaDocument14 pages3.1.2. Productividad HumanaSerch LaraNo ratings yet

- Diagrama de ParetoDocument35 pagesDiagrama de ParetojalfdiazNo ratings yet

- Proyecto Final Propuesta Herramientas Lean ManufacturingDocument100 pagesProyecto Final Propuesta Herramientas Lean ManufacturingJorgito AriasNo ratings yet

- 3.1. Tops Análisis-4 PDFDocument45 pages3.1. Tops Análisis-4 PDFLuisNo ratings yet

- Ensayo La Maquina Que Cambio Al MundoDocument3 pagesEnsayo La Maquina Que Cambio Al MundoPaola Cortes0% (1)

- Manual Productividad-OITDocument97 pagesManual Productividad-OITJosé L. FailocNo ratings yet

- Aceros Arequipa Proyecto Mejoramiento de Produccion PDFDocument76 pagesAceros Arequipa Proyecto Mejoramiento de Produccion PDFEnrique Arturo Salas HilarioNo ratings yet

- Practica 3Document9 pagesPractica 3Dan Ab LHNo ratings yet

- 01 Control - ProduccionDocument46 pages01 Control - Produccioncarlosv2806No ratings yet

- GEPUC - Planificacion en Proyectos RepetitivosDocument25 pagesGEPUC - Planificacion en Proyectos RepetitivosAndres Cedeno Tutiven100% (1)

- Reporte de BodegasDocument384 pagesReporte de BodegasJorge Luis Rodriguez Garcia100% (1)

- Practica Individual - CEP Dic2014 SolucionDocument19 pagesPractica Individual - CEP Dic2014 SolucionJean Carlos Josuel Ayasta CornejoNo ratings yet

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109From EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109No ratings yet

- FST FestoDocument491 pagesFST FestoluanagueNo ratings yet

- Introduccion PLC FestoDocument114 pagesIntroduccion PLC FestoIvanOvich Vladislav Kiev100% (1)

- Fluidsim EspañolDocument295 pagesFluidsim EspañolJose Fernandez100% (1)

- Conexion Mediante IP A PLC-FESTO-Universidad Tecnologica de Tijuna PDFDocument14 pagesConexion Mediante IP A PLC-FESTO-Universidad Tecnologica de Tijuna PDFIvanOvich Vladislav KievNo ratings yet

- Antologia EncencdidosDocument178 pagesAntologia EncencdidosIvanOvich Vladislav KievNo ratings yet

- Funcionamiento de Lab MecatronicaDocument56 pagesFuncionamiento de Lab MecatronicaEfigenio Alvarez100% (2)

- SimbologiaDocument14 pagesSimbologiaSergio RozoNo ratings yet

- Conexion Mediante IP A PLC-FESTO-Universidad Tecnologica de Tijuna PDFDocument14 pagesConexion Mediante IP A PLC-FESTO-Universidad Tecnologica de Tijuna PDFIvanOvich Vladislav KievNo ratings yet

- Ejercicios FestoDocument78 pagesEjercicios FestoIvanOvich Vladislav Kiev100% (1)

- Ejercicio Consoftware FST 4 e in Touch PDFDocument46 pagesEjercicio Consoftware FST 4 e in Touch PDFIvanOvich Vladislav KievNo ratings yet

- CATALIZADORDocument5 pagesCATALIZADORIvanOvich Vladislav KievNo ratings yet

- Extracion de Codigos Obdi y Obd IIDocument10 pagesExtracion de Codigos Obdi y Obd IIIvanOvich Vladislav KievNo ratings yet

- SoldaduraDocument66 pagesSoldaduraIvanOvich Vladislav KievNo ratings yet

- Soldadura MIGDocument68 pagesSoldadura MIGIvanOvich Vladislav KievNo ratings yet

- ALTERNADOR y MarchaDocument12 pagesALTERNADOR y MarchaIvanOvich Vladislav KievNo ratings yet

- Libro de Neumatica y Circuitos NeumaticosDocument217 pagesLibro de Neumatica y Circuitos NeumaticosIvanOvich Vladislav KievNo ratings yet

- Final Final SoldaduraDocument86 pagesFinal Final SoldadurabetashadowNo ratings yet

- Soldadura ElectricaDocument68 pagesSoldadura ElectricaIvanOvich Vladislav Kiev100% (3)

- Schaums 2500 Problemas Resueltos de Mecanica de Fluidos e HidrulicaDocument807 pagesSchaums 2500 Problemas Resueltos de Mecanica de Fluidos e HidrulicaJ Andres Gonzalez83% (23)

- Tipos de Soldadura 1Document49 pagesTipos de Soldadura 1IvanOvich Vladislav KievNo ratings yet

- Elementossintticos Soldaduradeplsticos 100415020611 Phpapp02Document25 pagesElementossintticos Soldaduradeplsticos 100415020611 Phpapp02IvanOvich Vladislav KievNo ratings yet

- Soldadura Blanda y OxiacetilenicaDocument57 pagesSoldadura Blanda y OxiacetilenicaIvanOvich Vladislav KievNo ratings yet

- Soldadura ElectricaDocument68 pagesSoldadura ElectricaIvanOvich Vladislav Kiev100% (3)

- Capitulo 3Document0 pagesCapitulo 3Luis LsNo ratings yet

- Introduccion Normas AnsiDocument15 pagesIntroduccion Normas AnsiIvanOvich Vladislav Kiev100% (1)

- Filtros para Aceite GonherDocument17 pagesFiltros para Aceite GonherIvanOvich Vladislav KievNo ratings yet

- QW - Soldaduras Asme 2010 en EspañolDocument200 pagesQW - Soldaduras Asme 2010 en EspañolJuan Bautista Menares Ponce100% (6)

- Manual Logica y NeumaticaDocument93 pagesManual Logica y NeumaticaErick Carrasco Lobos100% (6)

- Funcionamiento de Valvulas HidraulicasDocument19 pagesFuncionamiento de Valvulas HidraulicasPaul CastroNo ratings yet

- Escultura en Terapia PsicodramaDocument17 pagesEscultura en Terapia PsicodramaLorenlay Fraile100% (1)

- Urban Sound Landscape "Soundwalk" As A Method of Integral AnalysisDocument16 pagesUrban Sound Landscape "Soundwalk" As A Method of Integral AnalysisGilles MalatrayNo ratings yet

- Miedo Al CompromisoDocument2 pagesMiedo Al CompromisoAmanda SandersNo ratings yet

- Estudio de CasoDocument6 pagesEstudio de Casorey eduardo anaya valquiNo ratings yet

- Plan de Redaccion LenguajeDocument5 pagesPlan de Redaccion Lenguajedanieldm2No ratings yet

- Comparación Uesando Muestras PareadasDocument20 pagesComparación Uesando Muestras PareadasYubelly Mayorga ReyNo ratings yet

- La Estética de KantDocument6 pagesLa Estética de KantLorena Motato100% (1)

- AvatarDocument12 pagesAvatarjuanito perezNo ratings yet

- QUINTO GRADO U1 Sesion 07 PDFDocument7 pagesQUINTO GRADO U1 Sesion 07 PDFSteeven Baltazar Luis100% (1)

- Guía de Aprendizaje MusicalDocument23 pagesGuía de Aprendizaje MusicalKevin Klauss MontañaNo ratings yet

- Violencia en La Pareja: Señales de AlertaDocument60 pagesViolencia en La Pareja: Señales de AlertaJUAN JOSE99% (74)

- El Arquetipo de La SombraDocument9 pagesEl Arquetipo de La SombraClinica Psiconauta100% (1)

- Protocolo para Evaluacion Psicologica PericialDocument123 pagesProtocolo para Evaluacion Psicologica Periciallinatovar2106100% (5)

- Hablar en Público - ConsejosDocument6 pagesHablar en Público - ConsejosItzel Torres RamosNo ratings yet

- Proceso de Construcción de Los Equipos de TrabajoDocument4 pagesProceso de Construcción de Los Equipos de TrabajoJessi CataneoNo ratings yet

- Ucm t28426 PDFDocument658 pagesUcm t28426 PDFinicioutopiaNo ratings yet

- Capitulo 10 - Organizacion Efectiva y Cultura OrganizacionalDocument6 pagesCapitulo 10 - Organizacion Efectiva y Cultura OrganizacionalAlejandra NuñezNo ratings yet

- El Neoxaman y Tio GurdjieffDocument96 pagesEl Neoxaman y Tio GurdjieffDavicho Glez100% (1)

- Solicitud Internado NAZAREATODocument4 pagesSolicitud Internado NAZAREATOVenpronto Casa de OraciónNo ratings yet

- Atención Al Cliente Como Requisito para La ExcelenciaDocument19 pagesAtención Al Cliente Como Requisito para La ExcelenciaAnNy BenitesNo ratings yet

- Libro de Referencia Del GuardianDocument7 pagesLibro de Referencia Del GuardianFeadimNo ratings yet

- Tarea 3. Reconocimiento Del Perfil Del Licenciado-Grupo 518001 - 90Document17 pagesTarea 3. Reconocimiento Del Perfil Del Licenciado-Grupo 518001 - 90Romario García UrbinaNo ratings yet

- Teorías Cuadro Comparativo Actividad 1 Unidad 1Document4 pagesTeorías Cuadro Comparativo Actividad 1 Unidad 1Karina G HNo ratings yet

- Amabile, T. (2005) - Harvard Business Review - Creatividad e Innovación. Ediciones Desuto. ISBN 84-234-2284-4Document265 pagesAmabile, T. (2005) - Harvard Business Review - Creatividad e Innovación. Ediciones Desuto. ISBN 84-234-2284-4Andrés Felipe PeláezNo ratings yet

- Veronese, Daniel - Las Maquinas PoéticasDocument2 pagesVeronese, Daniel - Las Maquinas PoéticasroscarosNo ratings yet

- Esencia 3Document24 pagesEsencia 3Melina VazquezNo ratings yet

- Salud InterculturalDocument15 pagesSalud InterculturalJose Aguirre MayhuayNo ratings yet

- Unidad 4 EjerciciosDocument25 pagesUnidad 4 EjerciciosNathaly López50% (6)

- Reduccion de ConductasDocument42 pagesReduccion de ConductasGema SanzNo ratings yet

- Modulo Pedagogia y Educ. Social v3Document130 pagesModulo Pedagogia y Educ. Social v3Rosana Ojeda50% (2)