Professional Documents

Culture Documents

Ajid Isi

Uploaded by

Anonymous Gqe0VcOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ajid Isi

Uploaded by

Anonymous Gqe0VcCopyright:

Available Formats

BAB I PENDAHULUAN

1.1

Latar Belakang Masalah

Dalam penyusunan perencanaan letak fasilitas produksi serta gudang pabrik seharusnya dipersiapkan dengan baik. Karena perusahaan akan tersebar, baik didalam pabrik yang dekat dengan pabrik produksi maupun yang berada diluar pabrik. Sehubungan dengan input dan output barang, maka manajemen perusahaan yang bersangkutan sebaiknya dapat mengumpulkan berbagai macam perencanaan agar sistem input dan outputnya berjalan dengan baik dan lancar. Adapun beberapa informasi ini antara lain adalah luas gudang yang kurang memadai, jumlah unit forklift yang kurang karena kedua ini merupakan nilai yang mutlak demi kelangsungan operasional PT. Linfox Logistics Indonesia khususnya di area gudang BOF Liquid (Unilever Factory). Serta kebijaksanaan yang akan dipergunakan baik untuk persediaan barang dalam waktu yang lama seperti barang promo. Warehouse

1

atau pergudangan berfungsi menyimpan barang untuk

produksi atau hasil produksi dalam jumlah dan rentang waktu tertentu yang kemudian didistribusikan ke lokasi yang dituju berdasarkan permintaan. Kendala dalam pengelolaan warehouse adalah akurasi pergerakan barang dan menghitung rentang waktu barang disimpan.Dibutuhkan kontrol aktivitas pergerakan barang dari satu tempat ke tempat lainnya2, gudang itu sendiri tidak menambah nilai barang secara langsung, tidak ada perubahan citarasa, bentuk dll. Dan dokumen untuk meningkatkan efisiensi penggunaan warehouse agar jumlah dan rentang waktu barang yang disimpan dalam nilai minimum atau sesuai perencanaan.

1

Donal J.Bowesox,et.all., Logistical Management, 3rd Edition, Macmillan Publishing Company, Newyork, 1986.

2

Sudarno. Dokument Modul Training SAP WM., Warehouse Management..Bekasi ,2011, hal 3.

1.2

Pembatasan Masalah Dalam Laporan Praktek Kerja Lapangan (PKL) pembatasan masalah yaitu

mencangkup departemen warehouse, terutama dalam pengelolaan warehouse serta aktivitas yang saling terkait dalam aktivitas peyimpanan barang sementara. Apa saja aktivitas penyimpanan barang itu? Penerimaan dari produksi, handling barang, pengeluaran barang ketujuan adalah garis besar dari aktivitas yang ada di gudang.

1.3

Tujuan Dan Manfaat Penulisan

Tujuan serta manfaat dari pembuatan laporan ini yaitu antara lain : Adapun tujuan dari penelitian dalam laporan ini adalah sebagai berikut; 1. Menyelesaikan pembuatan Laporan Praktek Kerja Lapangan (PKL) dalam program studi D III Manajemen Informatika yang sesuai dengan perencanaan pihak lembaga (kampus) khususnya untuk diri saya pribadi, 2. Mengetahui permasalahan yang ada dalam pergudangan baik dalam sistem penerimaan barang atau pemasaran barang.

Adapun manfaat dari penelitian dalam laporan ini adalah sebgai berikut ; 1. Menambah pengetahuan di bidang industri pergudangan, 2. Mengetahui secara rinci pergerakan barang dari mulai proses input barang sampai output barang, 3. Mengetahui tentang arti warehouse management system yang ada di gudang BOF Liquid (Unilever Factory) / FPS (Finish Product Store), 4. Agar setiap operator forklift dapat menempatkan serta menyimpan barang yang sesuai tempatnya serta tertata dengan rapi.

1.4

Ruang Lingkup Sistem Ruang lingkup sistem dalam pembuatan laporan Praktek Kerja Lapangan

(PKL) ini memilih permasalahan tentang sistem penerimaan barang dari produksi dan sistem pengeluaran barang yang biasa kita sebut sistem input dan output pada PT. Linfox Logistics Indonesia.

1.5

Metode Penelitian Dalam pembuatan laporan Praktek Kerja Lapangan (PKL) ini, yang

digunakan deskriftif analisis alasannya karena masalah yang diteliti sedang berlangsung dalam proses alur kerja. Penelitian ini diawali dengan studi pustaka, yaitu membaca dan mencatat sejumlah karya tulis penelitian dan dokumen tertulis yang berkaitan dengan objek penelitian. Hasil studi pustaka nantinya dijadikan bekal pengetahuan untuk melakukan observasi, wawancara, pencatatan dan pendokumentasian3. Untuk memperoleh data yang lengkap serta utuh menyeluruh, dilakukan mencari dan mengumpulkan data yang seluas-luasnyauntuk mempelajari keadaan-keadaan yang berhubungan dengan industri pergudangan. Adapun pengertian dari penelitian, pengamatan dan wawancara tersebut yang kami lakukan sebagai berikut : 1. Observasi adalah suatu aktivitas penelitian melalui proses pengamatan dengan menggunakan pengelihatan. Jenis observasi yang digunakan yaitu, Observasi patisipasi (pengamatan yang terlibat; pengamatan yang melibatkan diri kedalan objek. Pengamatan dilaksanakan secara langsung. 2. Wawancara/ Interview adalah sebuah dialog yang dilakukan oleh pewawancara untuk memperoleh informasi dari terwawancara. Jenis wawancara/ interview yang digunakan yaitu; Wawancara/ Interview tidak berstruktur yaitu pedoman wawancara dimana hanya membuat garis besar yang akan ditanyakan.

3

Drs.Sumardi Suryabrata, Metodologi Penelitian.. Jakarta, Rajawali Pers. 2002, hal.30.

3. Dokumentasi adalah cara memperoleh informasi melalui benda-benda tertulis seperti buku, majalah, dokumen dan sebagainya. Jenis Dokumentasi yang digunakan yaitu Pedoman Dokumenter yaitu metode dengan pengelompokan dokumen yang bersisi garis besar yang akan dicari datanya. 1.6 Sistematika Penulisan Sebelum membahas bab-bab selanjutnya secara menteluruh, maka penulis memberikan sistematika penulisan Laporan Praktek Kerja Lapangan (PKL), anatara lain sebagai berikut : BAB I PENDAHULUAN Pada bab ini menjelaskan tentang latar belakang masalah, pembatasan masalah, tujuan dan manfaat penulisan, ruang lingkup sistem, metode penelitian dan sistematika penulisan. BAB II LANDASAN TEORI Pada bab ini menjelaskan tentang teori-teori pendukung laporan Praktek Kerja Lapangan (PKL). BAB III DATA UMUM PERUSAHAAN Pada bab ini menjelaskan sejarah singkat mengenai perusahaan, pencapaian yang diraih perusahaan, lokasi perusahaan, struktur organisasi, serta pembagian kerja. BAB IV PEMBAHASAN Pada bab ini menjelaskan tentang prosedur sistem gudang, Standar Operasional Prosedur (SOP), masalah yang timbul dan solusi permasalahan. BAB V PENUTUP Dalam bab ini merupakan bagian akhir dari laporan ini, yang berisi kesimpulan dan saran.

BAB II LANDASAN TEORI

2.1

Pengertian Sistem Banyak pendapat yang berbeda-beda dari para ahli dalam mendefinisikan

Tentang pengertian sistem itu sendiri, anatara lain yaitu; Sistem adalah suatu jaringan kerja dari prosedur-prosedur yang saling berhubungan, berkumpul bersama-sama untuk melakukan suatu kegiatan atau untuk menyelesaikan suatu gagasan tertentu. Sistem adalah suatu jaringan kerja dari prosedur-prosedur yang saling berhubungan, berkumpul bersama-sama untuk melakukan suatu kegiatan atau untuk menyelesaikan suatu sasaran yang tertentu. Sistem adalah kumpulan dari elemen-elemen yang berinteraksi untuk mencapai suatu tujuan tertentu. Kedua kelompok definisi tersebut adalah benar dan tidak bertentangan, yang berbeda adalah cara pendekatannya. Pendekatan sistem yang merupakan kumpulan elemen-elemen atau komponen-komponen atau sub-sub sistem merupakan definisi yang lebih luas. Definisi ini banyak diterima, karena kenyataannya suatu sistem dapat terdiri dari beberapa sub sistem atau sistem bagian. Sebagai misal, sistem akuntansi penjualan, sub sistem akuntansi pembelian, sub sistem akuntansi biaya dan lain sebaginya. Jadi kesimpulan dari pengertian sistem adalah kumpulan interaksi dari sub sistem.

2.2

Pengertian Gudang (Warehouse) Warehouse atau pergudangan adalah tempat penyimpanan barang

sementara. Sedangkan gudang berfungsi menyimpan barang untuk produksi atau hasil produksi dalam jumlah dan rentang waktu tertentu yang kemudian didistribusikan ke lokasi yang dituju berdasarkan permintaan. Kendala yang dihadapi dalam pengelolaan warehouse adalah akurasi pergerakan barang dan menghitung rentang waktu barang disimpan. Dibutuhkan kontrol aktivitas pergerangan barang dan dokumen untuk meningkatkan efisiensi penggunaan warehouse agar jumlah dan rentang waktu barang disimpan dalam nilai minimum atau sesuai perencanaan. Saat ini gudang memiliki arti luas dan lebih dari sekedar tempat penyimpanan saja. Gudang itu sendiri tidak menambah nilai barang secara langsung, tidak ada perubahan citarasa, bentuk serta kemasan dll. Intinya tidak ada kegiatan proses operasi pada baran, yang ada adalah aktivitas transportasi barang dari suatu tempat ke tempat lainnya, itu secara umum kegiatan yang ada di gudang. Beberapa aktivitas di dalam gudang BOF Liquid Dan Shampoo (Unilever Factory) secara sederhana antara lain; 1. Administrasi 2. Penerimaan barang, (Reciving Area) penerimaan barang dari produksi/ Input barang. 3. Penyimpanan barang, 4. Pengepakan barang (Repack Area), biasanya produk yang rusak (Damage) di kemasan kembali dengan dus yang baru. 5. Pengeluaran barang. (Output barang).

2.3

Jenis-jenis Gudang Gudang adalah jenis yang paling umum dari tempat penyimpanan

meskipun memang ada bentuk-bentuk lain (misalnya, tangki penyimpanan. Beberapa gudang memiliki bangunan besar dan luas sehingga memungkinkan kegiatan pembongkaran barang dari truk pemasok dan kegiatan memuat barang ke pelanggan secara bersamaan Di bawah ini kita membahas lima tipe gudang: * Gudang Pribadi/Swasta- jenis gudang ini dimiliki dan dioperasikan oleh pemasok dan reseller untuk digunakan dalam kegiatan distribusi mereka sendiri. Sebagai contoh, jaringan ritel besar menyediakan gudang untuk toko mereka atau grosir mengoperasikan sebuah gudang di mana ia menerima dan mendistribusikan produk. * Gudang Publik/Umum gudang umum pada dasarnya adalah ruang yang dapat disewakan untuk mengatasi kebutuhan distribusi dalam jangka pendek. Pengecer yang memiliki gudang sendiri mereka sendiri terkadang mencari ruang penyimpanan tambahan jika kapasitas gudang mereka tidak mencukupi atau jika mereka melakukan pembelian produk dalam jumlah besar dengan alasan tertentu. Sebagai contoh, pengecer bisa memesan tambahan barang untuk memaksimalkan penjualan di toko atau ketika ada harga promosi dari pemasok jika membeli dalam jumlah besar. * Gudang otomatis Dengan kemajuan teknologi komputer dan robotika banyak gudang sekarang memiliki kemampuan otomatis. Tahapan otomatisasi sampai pada pemakaian conveyor belt untuk mengangkut barang sehingga memerlukan orang yang lebih sedikit untuk menangani kegiatan penyimpanan. * Climate-Controlled Warehouse. Iklim-Controlled Warehouse Gudang penyimpanan yang menangani berbagai jenis produk dengan penanganan khusus kondisi seperti freezer untuk menyimpan produk beku dan kelembaban lingkungan.

* Distribution Centre, Ada beberapa gudang yang hanya menyimpan produk dalam waktu sangat cepat. Gudang ini berfungsi sebagai titik dalam sistem distribusi pada produk yang diterima dari berbagai pemasok dan segera dikirimkan ke banyak pelanggan. Misalkan, seperti dengan penanganan Distribution Center untuk Perishable Food sebagian besar produk yang masuk di pagi hari dan didistribusikan pada akhir hari

2.4

Metode Penyimpanan Gudang pabrik tidak selalu tertutup, dapat dimungkinkan terdapat gudang

pabrik yang terbuka. Gudang terbuka ini dapat digunakan untuk menyimpan barang yang diperkirakan tidak mudah rusak oleh perubahan cuaca atau mungkin sebagai tempat penyimpanan yang jangka waktunya sangat pendek. Adapun metode penyimpanan yang dibicarakan disini adalah metode penyimpanan yang berada dalam ruangan tertutup atau didalam sebuah bangunan gedung. Beberapa metode yang dapat digunakan, antara lain; a. Kotak

Penyimpanan dengan menggunakan kotak pada umumnya dipergunakan oleh perusahaan-perusahaan yang mempunyai bahan-bahan atau barang-barang yang perlu disimpan dalam bentuk dan ukuran yang relatif kecil. Bentuk dari bahan atau barang dapat beraneka ragam. Untuk masing-masing bahan atau barang tersebut dapat disediakan kotak-kotak tersendiri. Sebagai contoh dari bahan-bahan atau barang antara lain bahan dan peralatan elektronik (transistor, kapasitor, dan lain sebagainya), suku cadang kendaraan bermotor (busi, ring, mur, baut, dan lain sebagainya), dan lain sebagainya. b. Papan rak Apabila bahan-bahan atau barang yang disimpan di dalam gudang tersebut merupakan bahan atau barang degan ukuran yang agak besar maka penggunaan kotak untuk penyimpanan menjadi tidak cocok lagi. Untuk melakukan penyimpanan tersebut maka diperlukan rak yang lebih besar kemudian disusus

atas papan rak yang disediakan. Papan rak ini dapat dibuat dari kayu maupun besi. Jika menggunakan kerangka besi akan terdapat kemudahan untuk mengatur tinggi dan rendahnya masing-masing rak tersebut karena sudah disediakan beberapa alternatif ketinggian papan. Hal ini akan sangat menguntungkan karena tinggi rendahnya papan dapat disesuaikan dengan kebutuhan. c. Rak

Pada umumnya rak ini akan berguna untuk menyimpan bahan atau barang yang mempunyai ukuran yang kecil tetapi panjang. Sebagai contoh misalnya untuk menyimpan pipa , besi plat dan lain sebagainya. Penyimpanan menggunakan rak ini agak berbeda dengan papan rak karena bahan atau barang yang akan disimpan cukup diatur di atasnya tanpa mempergunakan alat lain, sedangkan di papan rak diperlukan kotak-kotak untuk penyimpanan bahan tersebut. Agar penyimpanan dengan mempergunakan rak ini dapat dilaksanakan dengan baik, bahan atau barang yang disimpan hendaknya dikelompokkan dengan ukuran panjang dan besar yang sama. Panjang dari rak yang akan dipergunakan untuk penyimpanan ini akan disesuaikan dengan panjang masing-masing kelompok bahan atau barang tersebut. Jenis rak yang dipergunakan di gudang BOF Liquid Dan Shampoo adalah sebagai berikut: single-selective , rak yang berisi hanya satu pallet. Dalam satu lokasi gang dapat berisi berbagai macam material (SKU). drive-in , rak yang berisi lebih dari satu pallet tetapi dalam rak tersebut hanya ada satu jenis material sesuai kapasitas dalam satu rak itu sendiri. Misal di rack LL 01 dengan material 62039018 berisi 25 pallet.

d. Susunan atas Rak Bahan atau barang seperti kertas, buku, barang-barang yang dibungkus dengan kotak pembungkus dapat disimapan dengan susunan atas rak. Besarnya daya tahan bahan atau barang tersebut terhadap berat beban di atasnya dapat

10

disesuaikan dengan tingginya susunan masing-masing bahan tersebut. Untuk mengatasi hal ini maka pada setiap ketinggian tertentu dipasang papan rak yang akan dipergunakan sebagai dasar untuk masing-masing susunan ini.

11

BAB III DATA UMUM PERUSAHAAN

3.1

Sejarah Singkat Perusahaan PT. Mayne Logistics didirikan tahun 1886 dan berkembang menjadi

perusahaan Australia terdepan dalam bisnis jasa logistik internasional4. Sedangkan PT. Linfox Logistics Indonesia didirikan tahun 1956 sebagai perusahaan transportasi, dan saat ini menjadi perusahaan perorangan terbesar di Australia. Pada tahun 2003 Linfox menguasai Mayne Logistics dengan investasi sebesar USD 125 juta. PT. Linfox Logistics Indonesia adalah perusahaan internasional Australia bergerak dalam bidang contrack logistics, cash logistics, property, transportation, property and airport. Pengalaman 117 tahun dalam industri logistik, khususnya di Indonesia yang bergerak dibidang pergudangan. PT. Linfox Logistics pada saat ini memperkerjakan karyawannya kurang lebih sebanyak 9.000 orang di 6 negara (Australia, New Zealand, Thailand, Malaysia, Indonesia & China). Serta memiliki armada terdiri dari 4.000 truk. PT. Linfox Logistics Indonesia yang berdiri sejak tahun 2001 adalah sebagai jasa pergudangan, yang di kontrak oleh PT. Unilever Indonesia tbk, dan UFS (Unilever Foods Solution) sebagai gudang barang jadi FPS (Finish Product Store). Serta yang memasarkan atau distribusikan produk itu sendiri. 3.2 Pencapaian Linfox Di Indonesia

Sebuah pencapaian yang di raih oleh PT. Linfox Logistics Indonesia sebagai perusahaan yang bergerak di industri pergudangan;

4

Desain Supply Chain

Dokument PT. Linfox Logistics Indonesia.

12

a.

Menyediakan jasa yang terfokus pada desain supply chain dan optimisasi/ konsolidasi jaringan gudang. Menciptakan jaringan virtual-depo sebagai titik cross-dock pada hari yang sama untuk pembagian persediaan kepada tim penjualan.

b.

Change management a. Mengelola transisi dan tahapan-tahapan change management menuju operasi baru, termasuk desain fasilitas, rekrutmen dan transfer SDM, proses pemetaan dan implementasi, tanpa perselisihan industrial dan gangguan pada bisnis klien.

Layanan pergudangan a. Gudang terpusat, dengan kemampuan melayani 300

pergerakan truk perhari, termasuk back of factory, dan layanan nilai tambah. Dengan didirikannya gudang tambahan akan mengurangi permasalahan yang ada. Gudang tambahan (Over flow) tersebut antara lain : Gudang Warehouse 03, Cikarang 05, TECO, Taman Sentosa, dll. Layanan transport dan distribusi Layanan transportasi juga penting karena penambahan armada transportasi berpengaruh dengan kegiatan operasional serta

pendistribusian produk tersebut. a. Distribusi langsungke outlet MT di jabodetabek, menunjukkan perbaikan kualitas transportasi dengan pengurangan biaya 5-15 %. b. Distribusi tersier dengan sepeda motor dan mobil box untuk melayani 29.000 pelanggan (Distributor/ konsumen).

13

3.3

Lokasi Perusahaan Lokasi perusahaan PT. Linfox Logistics Indonesia berada di Jalan

Jababeka II Blok C 9-10 Kawasan Industri Jababeka Cikarang- Bekasi. Sedangkan Head Ofice Menara DEA 3rd Floor, Suite 302 Jl. Mega Kuningan Barat Kav 4-3 No.1 Kawasan Mega Kuningan Jakarta 12950

3.4

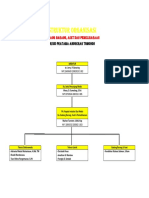

Struktur Organisasi Struktur organisasi PT. Linfox Logistics Indonesia khususnya departemen

operasional terbagi menjadi beberapa bagian sesuai jenis kerjanya, secara horizontal berdasarkan fungsi-fungsinya. Berikut ini merupakan struktur organisasi PT. Linfox Logistics Indonesia di BOF Liquid Dan Shampoo (Unilever Factory).

MANAGER

ASS. MANAGER

SUPERVISOR I

SUPERVISOR II

SUPERVISOR III

INVENTORY

LEADER

ADMINISTRASI

LEADER

Gambar 1.2 Struktur Organisai

OPERATOR

14

3.5

Pembagian Kerja Berikut ini adalah pembagian kerja serta tugasnya 5, yang ada di

Operasional BOF Liquid Dan Shampoo. 1. Manager : merupakan pimpinan tertinggi yang

mengendalikan semua kegiatan operasional di gudang BOF Liquid Dan Shampoo. Adapun

suatu kenyataan bahwa kesuksesan organisasi

berkaitan erat dengan kompetensi teknik, kemampuan organisasi dalam melakukan adaptasi terhadap lingkungan eksternal, dan dengan know how dan pengetahuan tentang produk dan proses pergeran barang. Adapun secara garis besar tugas dan tanggung jawab Manajer adalah sebagai berikut a. Bertugas memimpin kegiatan operasional gudang, b. Bertanggung jawab penuh atas segala tindakan yang berhubungan dengan kegiatan organisasi, baik yang bersifat kedalam maupun keluar, c. Memberikan keputusan atas saran serta usul dari pemegang fungsi dibawahnya. 2. Assisten Manajer : merupakan pimpinan kedua setelah Manajer.

Adapun tugas serta tanggung jawabnya sama dengan Manajer, Assiten Manajer adalah pengganti seorang Manajer. 3. Supervisor : merupakan pimpinan yang bertugas menciptakan

suasana yang dapat mendukung adanya kerjasama tim (team work) serta mengarahkan bawahannya untuk mencapai tingkat produktivitas yang maksimum, baik di tinjau dari segi keselamatan kerja maupun kualitas. 4. Inventory : bertugas sebagai mengontrol stock barang yang

ada di gudang serta proses penginputan data-data penting dalam sistem Warehouse Management (WM SAP) dari mulai penerimaan barang dari produksi samapai pengeluaran barang.

5

Dokument ,PT. Linfox Logistics Indonesia Divisi Operasional, 2006, hal 3

15

5. Administrasi

: bertugas mengontrol keluar masuknya kendaraan

yang akan muat serta mencetak surat jalan. 6. Leader : bertugas mengontrol di lapangan, pengisian

checklist MHE untuk operator, dan mengawasi maintenance dalam perbaikan forklift yang down. 7. Operator : bertugas mengisi cheklist MHE, serta berperan

penting dalam kegiatan operasional dari mulai penerimaan barang sampai keluar.

16

BAB IV PEMBAHASAN

4.1

Prosedur Sistem Gudang Di dalam melakukan pengembangan sistem gudang yang harus dilakukan

pertama kali adalah memahami sistem yang ada, dari mulai penerimaan barang dari produksi, handling barang, pengeluaran barang ketujuan, merupakan aktivitas yang ada didalam sitem gudang. Dari hasil analisa tersebut kemudian diterjemahkan mengenai hal-hal apa saja yang perlu diperbaharui. Terdapat beberapa cara yang dapat kita lakukan dalam melakukan suatu analisa sistem diantaranya : Sistem Flowchart Didalam melakukan suatu analisa sistem menggunakan prosedur sistem. Untuk dapat menggambarkan suatu sistem flow chart diperlukan simbol-simbol berikut, diantaranya sebagai berikut ;

Proses

Data (Input/Output)

Database Sistem Informasi

Proses/ Operasi manual

17

Dokumen

Aliran Tahapan

Penghubung (Conector)

4.2

Standard Operasional Procedure (S.O.P) Standard Operasional Procedure (S.O.P)6 adalah sistem kerja yang ada di

PT. Linfox Logistics Indonesia khususnya yang ada di BOF Liquid Dan Shampo, adapun proses kerja dari mulai input barang sampai proses output barang, antara lain sebagai berikut; 1. Receiving / Penerimaan Forklift Operator menerima product jadi dari produksi, tersusun rapi dalam satuan pallet yang telah di berikan Pallet ID dalam system SAP. Operator melakukan confirm dengan menggunakan Scanner Pallet ID dalam system SAP Radio Frequency (RF) sebagai transaksi serah terima barang jadi.

Haris Gunawan., Dokument Standard Operasinal Prosedur, PT. Linfox Logistics Indonesia, Bekasi, hal 2.

18

Produk jadi yang telah diterima, ditempatkan dengan baik dalam rack sesuai dengan type product dan groupnya, nomor pallet dituliskan pada Form lader sebagai catatan history penyimpanan dimana product tersebut di simpan.

Pada akhir shift Forklift Operator bersama sama dengan Palletize Production melakukan crosscheck hasil serah terima, jika terjadi selisih maka Forklift operator dan palletize production melakukan penghitungan fisik di lokasi sesuai dengan Alamat yang dicatat Forklift Operator.

Di akhir shift Forklift Operator

menulis dibuku Lader hasil

penerimaan dan file form lader untuk reconcile Inventory Control. Supervisor FPS bertanggung jawab mengatur penempatan sesuai dengan kondisi atau space yang tersedia, selama barang tersebut mudah untuk diidentifikasi dan memenuhi kriteria K3LH. . Status produk jadi tersebut masih menunggu hasil pemeriksaan yang dilakukan oleh Ouality. Quality melakukan inspeksi hasil produksi setiap shift dan

memberikan status (Released, Blocked, Rejected) sesuai dengan hasil inspeksi, serta meng-update data di SAP. Untuk identifikasi di lapangan, Quality memberikan sticker dari status yang telah ditentukan.

2. Operasional Pengiriman Produk Jadi. Dispatcher menerima Picking Slip dari planner yang di cetak dengan cara direct dari CDC. Dispatcher memilah picking slip berdasarkan katagori yang sudah ada yaitu, Direct Delivery (CO / RO Depot), dan Non Direct Delivery ( RO Minbal / Shuttle )

19

2.1 Direct Delivery.

1. Dispatcher Melakukan Upload dari SAP ke System Excel Data Entry untuk process document picking di gudang ( document Print Checker, Case Pick, Full Pallet &

Dokument untuk Transporter). 2. Setiap truck yang datang wajib Register, Sopir / krani melaporkan kedatangannya ke Dispatcher untuk register, 3. Dispatcher melakukan register kedalam system TMS (Truck Management System) untuk mencocokan No shipment dan tujuan / route berdasarkan laporan Sopir/krani. 4. Dispatcher memberikan Dokument kepada checker

(Picking Slip SAP, Print Checker, Case Pick, Full Pallet & Dokument untuk Transporter) untuk process loading . 5. Checker membagikan Form Case Pick kepada Operator PM, Form Full Pallet kepada Operator RR, memberikan Form Check ke krani / sopir dan Form print Checker untuk Checker. i. Operator PM, Menerima dokumen dari checker untuk menyiapkan product Recehan berdasarkan permintaan. ii. Operator Forklift, Menerima Dokument untuk menyiapkan product yang Full Pallet. iii. Krani / Sopir, Menerima Dokument dari Checker untuk mengecheck product yang diloading

kedalam truck. 6. Checker melakukan Check Fisik kendaraan, apakah sudah memenuhi standart operation ( Ganjal ban, document Uji Emisi, Kebersihan, Kontaminasi, kering, tidak bau, dan tidak bocor) jika itu memenuhi syarat maka process loading

20

bisa dimulai, tapi jika tidak memenuhi syarat maka transport tsb untuk keluar dari area loading untuk melengkapi: i. Ganjal ban, jika tidak ada truck/container di tidak diloading, sopir bisa pinjam ke sopir lainnya agar bisa diloading. ii. Dokument Uji Emisi, jika sopir tidak bisa menujukan buku Kir yang tertera Uji Emisi terbaru, maka truck/container tersebut tidak bisa diloading dan dikeluarkan dari area pabrik. iii. Kebersihan, jika truck/container itu tidak bersih/kotor maka truck tidak bisa dimuat, truck/container dikeluarkan dari area loading, jika tidak bisa bersih juga maka truck/container di keluarkan dari area pabrik. iv. Kontaminasi, terkontaminasi jika benda truck/container berbahaya maka

truck/container tersebut harus dikeluarkan dari Area Pabrik. v. Kering, Bak Truck/container harus dalam keadaan kering / tidak basah, jika basah maka truck/container dikeluarkan dari area loading untuk process pengeringan. vi. Tidak Bocor, Jika terdapat truck / Container bocor, maka truck/ container tersebut

dikeluarkan dari Area pabrik. vii. Tidak Bau, jika terdapat truck/container yang bau maka truck tersebut dikeluarkan dari area loading untuk dihilangkan baunya, jika masih bau juga maka truck/container tersebut

dikeluarkan dari area pabrik.

21

7. Checker menulis laporan hasil inpeksi diatas pada form yang tertera di print checker 8. Checker Memberikan intruksi kepada TKBM Loading untuk meyusun sesuai dengan procedure, yang berat dibawah dan yang ringan di Atas, untuk product botol dibawah dan sachet di atas, penyusunan product botol tidak boleh terbalik, product pouch tidak boleh dibanting serta standard penyusunan dalam truck. 9. Checker menulis kode produksi pada saat loading untuk kepentingan traceability. 10. Setelah loading checker melakukan crosscheck dengan Krani, jika selisih bongkar kembali jika tidak dibubuhi tanda tangan Checker, krani,sopir bahwa loading dan hand over sudah cukup/pas serta selesai. 11. Checker me crosscheck antara picking slip dengan print checker setelah process loading untuk kepentingan

pencetakan surat jalan, jika terjadi TAP/OT maka checker memberi tanda dan memberitahukan ke dispatcher. 12. Dispatcher melakukan Crosscheck ulang untuk meyakinkan hasil dari checker, setelah cocok kemudian di confirm dan di print, ( Dispatch Note, Load Manifes, Dispatch Bill). 13. Setelah di Print Dispatcher melakukan crosscheck antara lembar Dispatch Note dengan Dispatch bill, quantity yang tercetak dengan Load manifest. Jika cocok dispatcher membubuhi tanda tangan dan stampel dan krani juga melakukan tanda tangan, 14. Setelah tanda tangan dispatcher menyortir document yang ditinggal di office FPS dan untuk dibawa transporter. 15. Dispatcher Melakukan Register Truck Out, bahwa truck tersebut telah selesai dimuat dan keluar dari area pabrik.

22

2.2 Non Direct Delivery / Minimum Balance. 1. Dispatcher Melakukan Upload dari SAP ke System Excel Data Entry untuk process document picking di gudang ( document Print Shuttle, 4 copy) 2. Setiap truck yang datang wajib Register, Sopir shuttle melaporkan kedatangannya ke Dispatcher untuk register, 3. Dispatcher melakukan register kedalam system TMS (Truck Management System) untuk mencocokan No shipment dan tujuan / route berdasarkan product yang disiapkan. 4. Dispatcher memberikan Dokument kepada Operator

Forklift (1 lembar dibagi 4 bagian )untuk process loading . i. Bagian Pertama, diberikan untuk Replenish dari Rak ke Floor. ii. Bagian kedua, diberikan untuk Penarikan dan persiapan di Loading Dock dan pencatatan Kode produksi untuk kepentingan treackbility. iii. Bagian ketiga, diberikan untuk operator Counter Balance agar tidak salah muat. iv. Bagian keempat, dipegang untuk file dispatcher, agar tahu shipment mana saja yang sudah selesai.

5. Dispatcher menerima laporan dari Operator Counter Balance bahwa loading telah selesai. 6. Dispatcher check Random untuk product yang di muat keatas truck, jika cocok segera dilakukan confirm di system untuk proses pencetakan Dispatch Note & Dispatch Bill, jika terjadi selisih product di hitung ulang bersama-sama sopir dan Operator. 7. Setelah di Print Dispatcher melakukan crosscheck antara lembar Dispatch Note dengan Dispatch bill, quantity yang

23

tercetak . Jika cocok dispatcher membubuhi tanda tangan dan stampel dan krani juga melakukan tanda tangan, 8. Setelah tanda tangan dispatcher menyortir document yang ditinggal di office FPS dan untuk dibawa transporter. 9. Dispatcher Melakukan Register Truck Out, bahwa truck tersebut telah selesai dimuat dan keluar dari area pabrik.

4.3

Masalah yang Timbul Sistem proses input dan output ini terdapat kekurangan, sehingga

kinerjanya kurang maksimal. Beberapa masalah yang timbul dalam proses input dan output ini diantaranya adalah : a. b. Terlambatnya pengiriman barang ke konsumen, Jumlah truk pengiriman barang dari gudang BOF Liquid ke cdc, over flow (gudang tambahan) yang kurang. c. d. Kurangnya foklift di gudang BOF Liquid. Tingginya angka barang rusak dalam /minggu.

4.4

Solusi Permasalahan Berdasarkan pengamatan dan serta analisa yang kami lakukan,

permasalahan-permasalahan yang timbul dapat diatasi dengan beberapa cara, anatara lain sebagai berikut : a. Jika terjadi keterlambatan pengiriman barang kekonsumen, maka yang harus dilakukan adalah mendahulukan proses muatan barang yang routenya lebih jauh. b. Agar armada truk di tambah lagi, bila perlu dengan kendaraan bermotor apabila routenya dekat. c. Menambah alat forklift yang ada dengan cara membeli atau merental. d. Permasalahan tersebut sangat perlu diperhatikan oleh PT. Linfox Logistics karena angka nilai barang rusak cukup tinggi, perlu

24

diadakannya traning bagi operator serta bagaimana cara yang benar dalam menaruh barang di rak. Dan perlu ada pengendalianpengendalian yang di manaje secara profesional.

25

BAB V PENUTUP

5.1

Kesimpulan

Berdasarkan penjelasan serta uraian pada bab sebelumnya, maka penulis dapat menarik kesimpulan sebagai berikut : a. Sistem proses input barang dari produksi ke gudang serta output barang samapi pendistribusian perlu diperhatikan khusus demi melangsungkan operasional dalam gudang berjalan dengan baik. b. Operator perlu sarana operasional yang memadai seperti penambahan alat forklift demi kelangsungan di dalam gudang. c. Perlu adanya kontrol dilapangan agar proses penerimaan barang serta pengeluaran barang berjalan dengan baik dan sesuai yang diinginkan oleh manajemen.

5.2

Saran

Agar proses kerja di gudang berjalan sesuai Standard Operasinal Prosedur (S.O.P) maka manajemen perlu adanya; a. b. c. d. Perencanaan (Planning) Pengorganisasian (Organizing) Pengarahan (Directing) Pengawasan (Controling)

26

DAFTAR PUSTAKA

Dokumen PT. Linfox Logistics Indonesia Dokument Modul Training SAP WM (Warehouse Management) 2010. Dokumen S.O.P (Standard Operasional Prosedur) 2009. Hartono, M, Jogiyanto,MBA, Akt, Ph.D., Sistem Tekhnologi Informasi. Yogyakarta., Andi Yogyakarta, 2003. STMIK MIC CIKARANG , Pedoman Penulisan Laporan Praktek Kerja Lapangan. Cikarang, 2004 Suryabrata, Sumadi, BA., Drs., MA., Ed.S.,Ph.D., Metodologi Penelitian. Jakarta, Rajawali Pers, 2002.

27

DAFTAR RIWAYAT HIDUP Saya yang bertanda tangan di bawah ini : Nama Umur Tempat, tanggal lahir Status Agama Alamat Asal : Ajid Jakaria : 27 Tahun : Ciamis, 13 Desember 1986 : Belum Menikah : Islam : Dusun Cangkring RT/RW 05/01 Desa Ratawangi Kecamatan Bnajarsari. Ciamais 46383 Alamat Sekarang : Kp. Rawasentul RT 002/004 Desa Sertajaya Kecamatan Cikarang Timur. Bekasi 17550 Email Telpon Pendidikan Formal 1. 2. 3. 4. SD Negeri 1 : ajid_zaka@yahoo.com : 089611004222 : Ratawangi : berijazah tahun 2001 : berijazah tahun 2004 : berijazah tahun 2007

SMP Negeri 2 Banjarsari SMA Negeri 1 Banjarsari

STMIK Media Informatika Cendikia : semester VII :

Pendidikan non Formal 1.

Kursus Komputer Program Microsoft Office :

Pengalaman Kerja 1. 2. 3.

PT Kirin Dinamika Sentosa : 2008 s/d 2010 PT Unipack Indosystem PT Linfox Indonesia : 2011 : 2012

Demikian daftar riwayat hidup ini saya buat dengan sebenarnya.

You might also like

- Penerimaan Dan Pengeluaran BarangDocument10 pagesPenerimaan Dan Pengeluaran BarangAndrea Gilang Fauzi100% (1)

- Pengertian GudangDocument25 pagesPengertian GudangStrio AdynNo ratings yet

- KD 6 Pelabelan Atau BarcodeDocument28 pagesKD 6 Pelabelan Atau BarcodeReza FahleviNo ratings yet

- 01-MODUL Menerapkan Jadwal Pemeliharaan GudangDocument12 pages01-MODUL Menerapkan Jadwal Pemeliharaan GudangRizki AlfiNo ratings yet

- Pengadaan Bahan BakuDocument47 pagesPengadaan Bahan BakuMytha Itu Key-key100% (2)

- GudangDocument11 pagesGudangSteven_Johanes_3111No ratings yet

- Mengelola Administrasi GudangDocument13 pagesMengelola Administrasi GudangFauzi0% (1)

- Analisa Usah Roti Boy WonojatiDocument11 pagesAnalisa Usah Roti Boy WonojatiGus MaulaNo ratings yet

- Materi 1 Pengantar Warehouse ManajemenDocument16 pagesMateri 1 Pengantar Warehouse Manajemendika ardianiNo ratings yet

- Sistem Operasional GudangDocument3 pagesSistem Operasional GudangDeni KurniawanNo ratings yet

- Mencapai Hasil Maksimal Dengan QQDMDocument5 pagesMencapai Hasil Maksimal Dengan QQDMHartoyo SwiNo ratings yet

- Jurnal Analisis Risiko Operasional GudangDocument15 pagesJurnal Analisis Risiko Operasional GudangnabilNo ratings yet

- Prosedur Pelaksanaan Sistem Fifo Di GDFGDocument47 pagesProsedur Pelaksanaan Sistem Fifo Di GDFGAchmad FauziNo ratings yet

- Tugas Ke-8 Ppic Genap 2019-2020Document2 pagesTugas Ke-8 Ppic Genap 2019-2020rika aprilyantiNo ratings yet

- Prosedur K3Document2 pagesProsedur K3Naufal Fadhillah100% (2)

- Hariz Bimo Fitra Prananda - 16118094 - 2LC - Jawaban UTS Manajemen PergudanganDocument6 pagesHariz Bimo Fitra Prananda - 16118094 - 2LC - Jawaban UTS Manajemen Pergudanganfadel zaelaniNo ratings yet

- Mengelompokkan Dokumen Pelengkap Pengiriman Angkutan DaratDocument9 pagesMengelompokkan Dokumen Pelengkap Pengiriman Angkutan Daratkamelia putriNo ratings yet

- Tipe GudangDocument5 pagesTipe GudangRadhwa RamizalhaqNo ratings yet

- Warehouse and DistributionDocument12 pagesWarehouse and DistributionLogin User87No ratings yet

- Sosialisasi Nipos B2B PTNDocument24 pagesSosialisasi Nipos B2B PTNDelfritan Nauli KorneliaNo ratings yet

- Penanganan Cargo BarangDocument2 pagesPenanganan Cargo BarangDenpasar Voice50% (2)

- Modul 6 - Tugas Pendahuluan Desain Layout GudangDocument5 pagesModul 6 - Tugas Pendahuluan Desain Layout GudangRidwan RiansyahNo ratings yet

- Journal Design Meja SablonDocument10 pagesJournal Design Meja SablonM HindartoNo ratings yet

- Rangkuman Training PpicDocument3 pagesRangkuman Training PpicRiri AnggraeniNo ratings yet

- Prosedur Penerimaan Barang Di ReceivingDocument1 pageProsedur Penerimaan Barang Di Receivingalcav chenelNo ratings yet

- Tentang Material HandlingDocument16 pagesTentang Material HandlingAkhmad Arif HariyantoNo ratings yet

- Pengembangan Produk NadyaDocument18 pagesPengembangan Produk Nadyaimamhanafi07No ratings yet

- Struktur Organisasi Gudang & PemeliharaanDocument1 pageStruktur Organisasi Gudang & PemeliharaanAridan Iwan WuisanNo ratings yet

- 7.lay Out GudangDocument6 pages7.lay Out Gudangali aflah muzakkiNo ratings yet

- Atp-Rancangan Dasar-Dasar Teknik LogistikDocument6 pagesAtp-Rancangan Dasar-Dasar Teknik Logistikdwi25No ratings yet

- Picking Manajemen Logistik Terintegrasi-2Document11 pagesPicking Manajemen Logistik Terintegrasi-2IlzaNo ratings yet

- Modul Mengelola Administrasi GudangDocument43 pagesModul Mengelola Administrasi GudangHeru100% (1)

- SopDocument8 pagesSopGian TeryNo ratings yet

- Strategi LayoutDocument16 pagesStrategi LayoutHerlianda QoryatiNo ratings yet

- Bab 3 5 Proses Produksi MassalDocument7 pagesBab 3 5 Proses Produksi MassalSha EshaNo ratings yet

- Laporan DesiDocument27 pagesLaporan DesihiawNo ratings yet

- Proposal Pengajuan Pengelolaan Sistem ID-Card Dan Working Permit OnlieDocument9 pagesProposal Pengajuan Pengelolaan Sistem ID-Card Dan Working Permit OnlieTIFA NUR FITRIANI100% (1)

- LaporanDocument64 pagesLaporankhairulNo ratings yet

- Kelompok 7: Saingan Dalam Bisnis Survey Pasar Produk Bisnis Pasar Konsumen & Pasar BisnisDocument9 pagesKelompok 7: Saingan Dalam Bisnis Survey Pasar Produk Bisnis Pasar Konsumen & Pasar BisnisNabilah Sabella AuliaNo ratings yet

- SOP COV.3 Kebersihan LingkunganDocument1 pageSOP COV.3 Kebersihan LingkunganEndar ChNo ratings yet

- 7 - 4 - 1 Manajemen Logistik PDFDocument29 pages7 - 4 - 1 Manajemen Logistik PDFMuhammad Ridwan0% (1)

- SOP Pembelian Bahan Baku Produksi FixedDocument3 pagesSOP Pembelian Bahan Baku Produksi FixedFoto Nabillah100% (1)

- PPIC (Product Planning Inventory Control)Document4 pagesPPIC (Product Planning Inventory Control)SAVE WANGBINo ratings yet

- Intruksi Kerja PpicDocument12 pagesIntruksi Kerja PpicZeref Saint100% (1)

- Struktur File KomputerDocument6 pagesStruktur File KomputerWillson GanNo ratings yet

- Logistik by Said Assadad - PPSXDocument39 pagesLogistik by Said Assadad - PPSXsaidassadadNo ratings yet

- Adm PergudanganDocument12 pagesAdm PergudanganisnaeniNo ratings yet

- Inventory ControlDocument6 pagesInventory ControlAdrianus Pramudhita100% (1)

- Klasifikasi Persediaan Beserta ContohDocument5 pagesKlasifikasi Persediaan Beserta ContohFarhan RizkyNo ratings yet

- Prosedur PenyimpananDocument10 pagesProsedur PenyimpananVico Darma PermanaNo ratings yet

- LaporanDocument8 pagesLaporanHary RahmanNo ratings yet

- BAB 1 KargoDocument36 pagesBAB 1 KargoRheananda Alika 16120061No ratings yet

- Penyimpanan Dan Penempatan Bahan MaterialDocument7 pagesPenyimpanan Dan Penempatan Bahan Materialadya pradhana100% (1)

- Laporan Praktek Kerja Industri-1Document8 pagesLaporan Praktek Kerja Industri-1Rusdyanto100% (1)

- Jbptunikompp GDL Srimulyati 27857 1 Unikom - S IDocument7 pagesJbptunikompp GDL Srimulyati 27857 1 Unikom - S IYopi LNo ratings yet

- Pratikum Manajemen PergudanganDocument13 pagesPratikum Manajemen PergudanganAndrian Suseno100% (1)

- 05.1 Bab 1Document6 pages05.1 Bab 1Sindy RamadhaniNo ratings yet

- Bab IiDocument5 pagesBab IisirlyaNo ratings yet

- LAPORANDocument16 pagesLAPORANSonia Suci UtamiNo ratings yet

- Warehouse - Thoriq - Kelompok 18Document14 pagesWarehouse - Thoriq - Kelompok 18Rodliyah VeterinaNo ratings yet