Professional Documents

Culture Documents

H06 Lka

Uploaded by

Rio PermadiOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

H06 Lka

Uploaded by

Rio PermadiCopyright:

Available Formats

MEMPELAJARI SISTEM PRODUKSI PADA PT ELANGPERDANA TYRE INDUSTRY

Oleh LENDRA KARTAMIHARDJA H24101103

DEPARTEMEN MANAJEMEN FAKULTAS EKONOMI DAN MANAJEMEN INSTITUT PERTANIAN BOGOR 2006

RINGKASAN Lendra Kartamihardja. H24101103. Mempelajari Sistem Produksi pada PT Elangperdana Tyre Industry. Di bawah bimbingan Pramono D. Fewidarto.

PT. Elangperdana Tyre Industry (PT. EPTI) merupakan salah satu perusahaan yang bergerak di bidang industri pembuatan ban mobil yang ada di Indonesia. Perusahaan ini bersaing dengan beberapa perusahaan besar lainnya pada industri yang sama, seperti PT GoodYear Indonesia Tbk., PT Bridgestone, PT Gajah Tunggal, PT Intirub Indonesia. Sehubungan dengan meningkatnya jumlah kendaraan roda empat maupun roda dua terutama di kota-kota besar, diperlukan penunjang keselamatan yang dapat menurunkan resiko kecelakaan di jalan raya. Salah satu faktor penting untuk menurunkan resiko itu diantaranya yaitu ban pada kendaraan. PT. EPTI sebagai salah satu produsen ban kendaraan, berperan besar dalam penyediaan produk yang berkualitas dan sesuai dengan kondisi prasarana transportasi di Indonesia. Banyak kendala yang timbul terutama pada sistem produksi, agar PT. EPTI dapat memproduksi ban yang berkualitas, aman, nyaman, serta harganya terjangkau oleh konsumen. Tujuan magang ini adalah untuk mempelajari sistem produksi pada PT. EPTI, terlibat dalam kegiatan pada sistim produksi dan proses penjadwalan (scheduling) yang dilakukan oleh PT. EPTI, dan meningkatkan kompetensi individu mahasiswa melalui pengalaman kerja. Magang ini dilakukan pada PT. Citeureup Kabupaten Bogor, dan divisi yang menjadi tempat kegiatan magang ialah Divisi Engineering, Divisi Pengemasan dan Penggudangan, dan Pengendalian Perencanaan Produksi. Metode yang digunakan pada kegiatan magang ialah (1) Bekerja berdasarkan arah perusahaan, (2) Melakukan analisa masalah, (3) Melakukan pembahasan terhadap masalah, (4) Pencatatan hasil, dan (5) Evaluasi magang. Melalui magang dapat diketahui bagaimana jalannya proses produksi, perencanaan dan pengendalian produksi, serta pengemasan dan penanganan limbah pada PT. EPTI. Hasil dari magang juga menemukan beberapa permasalahan yang terdapat pada bagian produksi, yaitu masih adanya kerusakan pada mesin yang disebabkan oleh faktor sumber daya manusia yang masih kurang memahami bagaimana perawatan yang dilakukan untuk mesin tersebut, serta perencanaan dan pengendalian produk yang ada di PT. EPTI dimana proses perencanaan produksi ini masih menggunakan metode manual untuk mengestimasi berapa besar kebutuhan produksi yang akan direncanakan ke depan.

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 16 Oktober 1983, sebagai anak sulung dari dua bersaudara, dari pasangan Rachmat Hidayat dan Elyati Marlen. Penulis memulai pendidikan pada TK Nugraha Bogor Jawa Barat pada tahun 1987. Pada tahun 1989 penulis melanjutkan pendidikan pada Sekolah Dasar Negeri Polisi V Bogor Jawa Barat, dan pada tahun 1995 melanjutkan pendidikan pada SLTP Negeri 1 Bogor Jawa Barat. Setelah itu, penulis melanjutkan pendidikan pada SMU Negeri 1 Bogor Jawa Barat, dan penulis aktif dalam organisasi OSIS selama satu tahun. Pada tahun 2001, penulis diterima pada Departemen Manajemen Institut Pertanian Bogor melalui Undangan Seleksi

Masuk IPB(USMI). Selama masa perkuliahan penulis aktif dalam organisasi pecinta alam KAREMATA (Keluarga Ekonomi Manajemen Pecinta Alam).

iii

KATA PENGANTAR

Segala puji syukur senantiasa dipanjatkan kehadirat Allah SWT, karena atas berkah dan karuniaNya, sehingga penulis dapat menyelesaikan skripsi ini. Skripsi berjudul Mempelajari Sistem Produksi pada PT.EPTI disusun sebagai syarat untuk memperoleh gelar Sarjana Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen (FEM) Institut Pertanian Bogor (IPB). Sehubungan dengan meningkatnya jumlah kendaraan roda empat maupun roda dua terutama di kota-kota besar, diperlukan penunjang keselamatan yang dapat menurunkan resiko kecelakaan di jalan raya. Salah satu faktor penting untuk menurunkan resiko itu diantaranya yaitu ban pada kendaraan. Oleh karena itu, penulis sangat tertarik untuk melakukan magang dalam rangka mempelajari sistem produksi PT Elangperdana Tyre Industry, sebagai salah satu produsen ban kendaraan yang berperan besar dalam penyediaan produk yang berkualitas dan sesuai dengan kondisi prasarana transportasi di Indonesia. Penyusunan skripsi ini banyak dibantu oleh berbagai pihak, baik secara moral maupun material. Maka dari itu penulis mengucapkan terima kasih yang sebesar-besarnya kepada: 1. Bapak Ir. Pramono. D. Fewidarto, MS, yang telah memberikan bimbingan dan arahan selama menyelesaikan Tugas Akhir ini. 2. My beloved family (mama, papa, andrie), atas doa dan dukungannya. 3. Dr.Ir.Jono Mintato Munandar,M.Sc. sebagai Ketua Departemen Manajemen 4. Seluruh Pimpinan, dosen dan karyawan/wati pada Departemen Manajemen Fakultas Ekonomi dan Manajemen IPB. 5. Bapak Sjahroni Djamhari dan Bapak Abdul Khoer selaku pembimbing lapangan yang telah memberikan bimbingan, bantuan dan masukan yang

berharga selama pelaksanaan magang. Bapak Sudarmo Ali selaku Plant General Manager dan Bapak Imanuel Yahya selaku HR&GA General Manager PT Elangperdana Tyre Industry atas kewenangan dan dukungannya sehingga penulis diizinkan untuk melakukan magang pada perusahaan. 6. Sahabat, saudaraku di KAREMATA dan rekan manajemen 38 yang telah memberikan dukungan dan momen-momen yang berarti.

iv

7. Semua pihak yang telah bersedia membantu dalam penulisan skripsi ini. Semoga Allah SWT membalas segala kebaikannya. Saya menyadari bahwa skripsi ini masih jauh dari sempurna, oleh karena itu penulis mohon maaf yang sebesar-besarnya bila ada kesalahan dalam penulisan tugas akhir. Penulis sangat mengharapkan kritik dan saran yang positif dan bersifat membangun dari semua pihak. Semoga skripsi ini bermanfaat bagi pihak-pihak yang berkepentingan.

Bogor, Agustus 2006

Penulis

DAFTAR ISI

RINGKASAN RIWAYAT HIDUP . KATA PENGANTAR . DAFTAR TABEL.. DAFTAR GAMBAR ... DAFTAR LAMPIRAN .... I. PENDAHULUAN . 1.1. 1.2. 1.3. 1.4. II. 2.1. 2.2. 2.3. 2.4. 2.5. 2.6. 2.7. 2.8. III. Latar Belakang ... Tujuan Magang ...... Manfaat Magang .... Ruang Lingkup ... Produksi .................................. Manajemen Produksi dan Operasi . Manajemen Proses Produksi ...... Perencanaan dan Pengawasan Produksi ................. Sistem Produksi .. Mutu ... Perencanaan dan Pengendalian Produksi Ban.. iii iv viii ix x 1 1 3 3 3 4 4 4 4 5 5 6 6 7 9 9 9 12 12 12 13 13 13 15 22 23 23 25 27

TINJAUAN PUSTAKA

METODE MAGANG 3.1. Lokasi dan Waktu Magang ............. 3.2. Metode Magang ..

IV.

HASIL DAN PEMBAHASAN............ .................................................. 4. 1. Keadaan Umum Perusahaan............................................................. 4.1.1. 4.1.2. 4.1.3. 4.1.4. 4.1.5. 4.1.6. Sejarah dan Perkembangan Perusahaan ................................ Tata Letak Pabrik ...... Tata Letak Bangunan .... Tata Letak Mesin .. Struktur Organisasi dan Ketenagakerjaan ............................ Produk dan Jangkauan Pasar

4. 2. Bahan Baku dan Sarana Produksi .................................................... 4.2.1. Bahan Baku ........................................................................... 4.2.2. Sarana Utilitas ... 4.2.3. Mesin dan Peralatan Produksi ..

vi

4. 3. Teknis Produksi Ban............... ............................................................. 4.3.1. Teknis Produksi Ban ................................................................. 4.3.1.1. Proses Pencampuran (Mixing) ...... 4.3.1.2. Proses Extruding ..... 4.3.1.3. Proses Calendar .. 4.3.1.4. Proses Bead Making 4.3.1.5. Proses Cutting .. 4.3.1.6. Seksi PCR (Passenger Car Radial)Building 4.3.1.7. Seksi Bias Building . 4.3.1.8. Seksi Curing . 4.3.1.9. Seksi Finishing . 4.3.2. Proses Penggudangan dan Pengemasan 4.3.3. Penanganan Limbah ...... 4. 4. Perencanaan dan Pengendalian Mutu Produksi.................................... 4. 5. Aspek Pengendalian Mutu Ban...................... ...................................... 4.5.1. Pengendalian Mutu Bahan Baku ............................................... 4.5.2. Pengendalian Mutu Proses Produksi ......................................... 4.5.3. Pengendalian Mutu Produk........................................................ KESIMPULAN DAN SARAN . 1. Kesimpulan ... 2. Saran ..................... DAFTAR PUSTAKA

35 35 35 36 38 40 41 42 44 46 47 47 49 50 54 54 56 58 63 63 64 66

LAMPIRAN .......

67

vii

DAFTAR TABEL

No 1 2 3 4

Halaman Produksi dan Penjualan per Tahun ......................................................... 2 Ketentuan Cuti Tahunan dan Cuti Panjang Karyawan PT. EPTI ........... 21 Jarak Venting pada Permukaan Green Tyre Bias .................................... 45 Step Pengujian High Speed pada Ban Radial U-rating .......................... 61

viii

DAFTAR GAMBAR

No 1 2 3 4 5

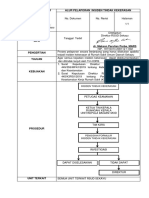

Halaman Sistem Produksi dan Operasi .................................................................... 6 Proses Pengambilan Keputusan Pengendalian Produksi .......................... 7 Posisi Menyilang dari Belt dan Ply............................................................ 44 Alur Proses Penggudangan Ban 48 Skema Perencanaan Produksi ... 53

ix

DAFTAR LAMPIRAN

No 1 2 3 4 5 6 7 8 9 10

Halaman Jadwal Magang ........................................................................................ 68 Bagian Ban ............................................................................................... 69 Tata Letak Pabrik ...................................................................................... 70 Tata Letak Mesin 71 Profil Produk PT. EPTI ............................................................................. 72 Ledger ....................................................................................................... 73 Ordersheet ................................................................................................ 74 Rencana Produksi Tahunan ............................................................................................ 75 Kapasitas dan Loading Time ........................................................................................... 76 Rencana Produksi Bulanan .............................................................................................. 77

I. PENDAHULUAN

1.1. Latar Belakang Sehubungan dengan meningkatnya jumlah kendaraan roda empat maupun roda dua terutama di kota-kota besar, diperlukan penunjang keselamatan yang dapat menurunkan resiko kecelakaan di jalan raya. Salah satu faktor penting untuk menurunkan resiko itu diantaranya yaitu ban pada kendaraan. Produsen ban kendaraan berperan besar dalam penyediaan produk yang berkualitas dan sesuai dengan kondisi prasarana transportasi di Indonesia. Pengawasan pada kualitas dan mutu dari produk yang diproduksi harus benar-benar dilakukan untuk memenuhi standar yang ada. Para pelaku di bidang industri manufaktur, khususnya produsen ban, perlu memperhatikan bagaimana produknya dapat menjadi pilihan utama. Penting bagi konsumen untuk mengetahui kualitas produk yang baik dan terbukti aman. PT ELANGPERDANA TYRE INDUSTRY ( PT EPTI ) ialah salah satu produsen ban yang ada di Indonesia, yang bersaing dengan beberapa perusahaan besar lainnya pada industri yang sama, seperti PT GoodYear Indonesia Tbk., PT Bridgestone, PT Gajah Tunggal, PT Intirub Indonesia. Tentunya perusahaan tersebut berlomba untuk memberikan produk yang terbaik bagi para konsumennya, sesuai dengan prinsip dasar yang berlaku saat ini yaitu The costumer is king. Prinsip ini pasti dianut pula oleh semua industri ban, karena pada dasarnya tujuan akhir para pelaku industri secara substansial adalah sama. Tetapi dalam pelaksanaannya prinsip tersebut tentu akan diwujudkan melalui cara yang berbeda-beda. Demikian halnya dengan para pelaku di industri manufaktur ban, masing-masing perusahaan tentunya memiliki cara yang berbeda dalam pencapaian tujuan, yaitu tetap menjaga produk yang diproduksinya untuk menjadi produk unggulan. Sebagai salah satu industri penghasil ban, PT EPTI kini sedang berkembang dengan sangat pesat, dengan adanya pembelian mesin baru dan peningkatan jumlah produksi (tahun 2004 memproduksi 4.000 ban per hari menjadi 6000 ban per hari pada tahun 2005). Produksi PT EPTI sangat

diminati oleh konsumen dari dalam maupun luar negeri, seperti Malaysia, Bahrain dan negara timur tengah lainnya, Muang Thai, Cina, sebagian Negara Eropa dan Australia. Tabel 2. Produksi dan penjualan per tahun Tahun 2003 Produksi per hari

(*) (*)

2004 4135 1509275

2005 5102 1862230

2532 924180

Penjualan per tahun : rata-rata produksi aktual. Sumber: PT. EPTI, 2004

PT EPTI selalu berupaya agar tetap eksis di dalam persaingan untuk memperebutkan pangsa pasar produk ban, terutama dengan adanya persaingan dari produk ban murah yang berasal dari negara Cina. Salah satu strategi yang ditempuh adalah dengan cara memproduksi ban yang berkualitas, aman, nyaman serta harganya terjangkau konsumen. Hal ini sesuai dengan slogan produk ban PT ELANGPERDANA TYRE INDUSTRY, yaitu High Performance Tyres. Kendala yang dihadapi industri manufaktur tidak sedikit. Masalah yang sering timbul pada sistem produksi dapat dikelompokkan dalam beberapa hal, antara lain lay-out pabrik dan pengaruhnya terhadap aliran produksi yang berjalan saat ini, keterkaitan antara peningkatan produktifitas dengan kualitas, penjadwalan produksi yang dirancang oleh pabrik, kesesuaian mesin dengan manusianya secara ergonomik, dan terakhir adalah seringnya terjadi kerusakan pada mesin. Beberapa masalah ini dapat menghambat proses produksi, padahal perusahaan harus memiliki aliran dan proses produksi yang cukup baik untuk memenuhi target produksi. Produk yang dihasilkan oleh PT EPTI adalah ban luar kendaraan roda empat, dengan kategori Passenger Car Radial Tyre (Ban Mobil berpenumpang Radial), Ultra Light Truck, Light Truck Bias Tyre (Ban Truk Ringan), dan Truck/Bus Bias Tyre (Ban Truk & Bis). Setiap harinya PT EPTI rata-rata totalnya memproduksi 5.000 pieces (pcs).

1.2. Tujuan Magang Kegiatan produksi merupakan kegiatan yang sangat penting untuk mempertahankan kualitas dan mutu tetap baik. Kegiatan produksi ini harus direncanakan sebaik mungkin dan memerlukan proses controling yang teratur serta sistem tata letak yang baik pada perusahaan agar kegiatan produksi tetap berjalan dengan lancar. Hal tersebut sangat penting untuk dipahami mengingat kegiatan produksi merupakan salah satu komponen penting dalam suatu perusahaan. Oleh karena itu tujuan dari magang adalah : 1. Mempelajari sistem produksi pada PT. EPTI. 2. Terlibat dalam kegiatan pada sistem produksi dan proses penjadwalan (scheduling), serta pengendalian mutu yang dilakukan oleh PT. EPTI. 3. Meningkatkan kompetensi individu mahasiswa melalui pengalaman kerja. 1.3. Manfaat Magang Hasil dari magang ini diharapkan dapat bermanfaat bagi perusahaan (PT. EPTI) maupun bagi diri penulis. Adapun kegunaannya adalah : 1. Bagi perusahaan, hasil dari magang ini diharapkan dapat menjadi salah satu masukan dalam membuat kebijakan yang tepat dengan kondisi saat ini. 2. Bagi penulis merupakan pengalaman praktis dan wadah pengaplikasian teori yang telah didapatkan selama masa perkuliahan, dalam mengamati, mempelajari, dan melaporkan masalah-masalah yang terjadi pada sistem produksi. 1.4. Ruang Lingkup Skripsi ini disusun berdasarkan hasil pelaksanaan magang di PT. Elangperdana Tyre Industry, Citeureup. Kajian yang dilakukan meliputi beberapa aspek penting, diantaranya adalah tinjauan umum mengenai perusahaan, teknis proses produksi, dan proses penjadwalan.

II. TINJAUAN PUSTAKA

2.1. Produksi Produksi adalah perubahan atau transformasi dari satu benda menjadi benda lain yang lebih bernilai, (Syahroni, 2005). Assauri (2004) mendefinisikan produksi secara umum sebagai suatu kegiatan atau proses yang mentransformasikan masukan input menjadi hasil keluaran output. 2.2. Manajemen Produksi dan Operasi Assauri (2004) menyatakan bahwa manajemen produksi dan operasi merupakan kegiatan mengatur dan mengkoordinasikan penggunaan sumbersumber daya yang berupa sumber daya manusia, sumber daya alat, mesin dan, sumber daya dana serta bahan secara efektif dan efisien, untuk menciptakan dan menambah kegunaan (utility) sesuatu barang atau jasa. Dengan pengertian seperti itu, maka manajemen produksi dan operasi merupakan proses pencapaian dan pendayagunaan sumber-sumber daya untuk memproduksi atau menghasilkan barang-barang atau jasa-jasa yang berguna sebagai usaha untuk mencapai tujuan dan sasaran organisasi. Menurut Handoko (1997), manajemen produksi dan operasi merupakan usaha-usaha pengelolaan secara optimal penggunaan sumber daya produksi (sering disebut sebagai faktor produksi) seperti; tenaga kerja, mesin-mesin, peralatan, bahan mentah, dan sebagainya dalam proses transformasi bahan mentah dan tenaga kerja menjadi produk atau jasa. 2.3. Manajemen Proses Produksi Proses produksi juga dapat diartikan sebagai cara, metode, dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin, bahan, dan dana) yang ada (Assauri, 2004). Pengertian manajemen proses produksi menurut Handoko (1997) yaitu, kegiatan-kegiatan manajemen produksi dan operasioperasi tidak hanya menyangkut pemrosesan manufacturing berbagai barang, tetapi proses produksi juga dapat berupa proses yang menghasilkan jasa.

2.4. Perencanaan dan Pengawasan Produksi Assauri (2004) mendefinisikan perencanaan dan pengawasan produksi (Production Planning and Control atau PPC) sebagai penentuan dan penetapan kegiatan-kegiatan produksi yang akan dilakukan untuk mencapai tujuan perusahaan, dan mengawasi kegiatan pelaksanaan dari proses dan hasil produksi, agar apa yang telah direncakan dapat terlaksana dan tujuan yang diharapkan dapat tercapai. Sedangkan perencanaan produksi (production planning) adalah perencanaan dan pengorganisasian sebelumnya mengenai orang-orang, bahan-bahan, mesin-mesin dan peralatan lain serta modal yang diperlukan untuk memproduksi barang-barang pada suatu periode tertentu di masa depan sesuai dengan yang diperkirakan atau diramalkan. Barang yang direncanakan tersebut harus memenuhi beberapa syarat, yaitu : 1. Bahwa barang tersebut harus dapat diproduksi atau dibuat pada waktu itu. 2. Bahwa barang tersebut harus dapat dikerjakan dengan atau oleh pabrik ini. 3. Bahwa barang tersebut harus sesuai atau dapat memenuhi atau dicocokkan dengan keinginan pembeli sesuai dengan ramalan baik mengenai harga, kuantitas, kualitas dan waktu yang dibutuhkan. 2.5. Sistem Produksi Pada umumnya, suatu sistem produksi adalah proses pengubahan masukan-masukan sumber daya menjadi barang-barang dan jasa-jasa yang lebih berguna. Masukan-masukan ke dalam sistem ini adalah bahan mentah, tenaga kerja, modal, energi dan informasi. Masukan-masukan ini diubah menjadi barang-barang dan/atau jasa-jasa oleh teknologi proses merupakan metoda atau cara tertentu yang digunakan untuk proses transformasi. Perubahan teknologi akan merubah cara satu masukan digunakan dalam hubungannya dengan masukan yang lain, mungkin juga merubah keluarankeluaran yang diproduksi (Assauri, 2004).

Masukan Bahan Tenaga Kerja Mesin Energi Modal Informasi

Transformasi Proses Konversi

Keluaran Barang atau Jasa

Informasi Umpan balik Gambar 1. Sistem Produksi dan Operasi (Assauri, 2004) 2.6. Mutu Menurut Assauri (2004) dalam perusahaan pabrik, istilah mutu diartikan sebagai faktor-faktor yang terdapat dalam suatu barang atau hasil yang menyebabkan barang atau hasil tersebut sesuai dengan tujuan untuk apa barang atau hasil tersebut itu dimaksudkan atau dibutuhkan. Menurut Deming mutu harus bertujuan memenuhi pelanggan sekarang dan masa datang. Feigenbaum mengatakan mutu merupakan keseluruhan gabungan

karakteristik produk dan jasa yang meliputi marketing, engeneering, dan maintenance maka produk dan jasa dalam pemakaian akan sesuai dengan harapan pelanggan. Goetsch dan Davis mengemukakan bahwa mutu adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang, proses, dan lingkungan yang memenuhi atau melebihi apa yang diharapkan. (Standar Nasional Indonesia) SNI adalah keseluruhan ciri dan karakteristik produk dan jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan secara tegas maupun tersamar. 2.7. Perencanaan dan Pengendalian produksi Assauri (2004) mengatakan, perencanaan dan pengendalian produksi adalah penentuan dan penetapan kegiatan-kegiatan produksi yang akan dilakukan untuk mencapai tujuan perusahaan pabrik tersebut, dan mengawasi kegiatan pelaksanaan dari proses dan hasil produksi, agar apa yang telah direncanakan dapat terlaksana dan tujuan yang diharapkan dapat tercapai.

Kusuma (2002) mendefinisikan perencanaan dan pengendalian produksi adalah merencanakan dan mengendalikan aliran material ke dalam, di dalam, dan keluar pabrik sehingga posisi keuntungan optimal yang merupakan tujuan perusahaan dapat dicapai, dan pengendalian produksi dimaksudkan untuk mendayagunakan sumber daya produksi yang terbatas secara efektif, terutama dalam usaha memenuhi permintaan konsumen dan menciptakan keuntungan bagi peusahaan. Biegel dalam Assauri (2004) mengatakan hubungan pengendalian produksi terhadap keseluruhan organisasi

manufaktur yang terutama ialah sebagai alat pengendali aliran informasi, pengendalian produksi sendiri berkaitan erat dengan fungsi-fungsi di luarnya, sehingga komponen di dalam produksi memiliki interaksi.

ALIRAN PERENCANAAN

MASUKAN BAHAN BAKU

ALIRAN BAHAN

AKTIVITAS PRODUKSI

ALIRAN BAHAN

PEMASARAN PRODUK JADI

Perencanaan

Perencanaan produksi dan kapasitas

Peramalan permintaan

ALIRAN PERENCANAAN

Gambar 2. Proses Pengambilan Keputusan Pengendalian Produksi (Biegel dalam Assauri, 2004) 2.8. Ban Ban didefinisikan sebagai lingkaran besi atau karet yang melingkupi bagian luar roda. Ban mempunyai berbagai macam tipe yang berbeda-beda berasal dari konstruksi dan material yang berbeda-beda pula. Ban Radial adalah tipe ban dengan carcass cord yang tegak lurus terhadap garis tengah tread (dalam arah radial) dan bagian tread dilengkapi dengan enforcing belt. Ban jenis ini memiliki drivability yang sempurna, stabil, tahan

pakai,menghasilkan lebih sedikit panas, mempunyai rolling resistance yang lebih kecil,dan mampu menghemat bahan bakar. Kebalikannya dari itu, ban

yang digunakan pada masa lalu, mempunyai carcass cord yang tersusun pada sudut (bias) dengan memperhatikan garis tengah dari tread. Inilah yang sekarang disebut ban bias. Ban Tubeless adalah tipe ban yang mempunyai lapisan karet spesial (lapisan dalam) dengan sedikit air permeability pada bagian dalam dan menggunakan material yang tahan bocor pada bagian bead sebagai pengganti tube. Ban jenis ini tidak akan mudah kempis bahkan ketika terkena paku pada saat digunakan. Ban Tube adalah tipe ban dengan tube (selang melingkar) dalam yang diisi dengan udara. Ban ini khusus digunakan pada musim dingin (Ban Studless dan Ban salju). Ban musim dingin adalah ban yang didesain untuk menghentikan luncuran pada jalan yang tertutup salju atau es. Ban Studless menggunakan campuran karet spesial yang tidak akan kehilangan pliabilitynya bahkan pada temperatur rendah sekalipun. Ban jenis ini juga mempunyai alur atau lekuk desain yang spesial untuk memaksimalkan penggunaannya dalam jalan ber-es. Ban salju mempunyai alur atau lekuk yang lebih dalam dan lebih lebar dibandingkan dengan ban musim panas dan memiliki pola blok spesial untuk meningkatkan kemampuan tarikan dan daya rem pada jalan bersalju. Lebih detail tentang bagian ban akan disajikan pada Lampiran 1 (The Japan Automobile Tire Manufactures Association, Inc., 2005)

III. METODE MAGANG

3.1. Lokasi dan Waktu Magang Kegiatan Magang dilaksanakan selama 3 bulan terhitung mulai tanggal 14 Februari 2005 sampai dengan 6 Mei 2005, berlokasi di PT. Elangperdana Tyre Industry, Citeureup Kabupaten Bogor. Departemen yang ditempati selama kegiatan magang ialah, Departemen Engineering, Departemen Pengemasan dan Penggudangan, dan Pengendalian Perencanaan Produksi. Pada bulan pertama kegiatan magang ini dimulai dengan pengenalan pabrik, diantaranya safety procedure untuk memasuki wilayah pabrik, pengenalan wilayah pabrik dan tata letak. Kemudian mulai mempelajari bagaimana pengendalian material dilakukan, dan pengenalan mesin-mesin. Bulan kedua dilibatkan dalam kegiatan penjadwalan yang dilakukan oleh Departemen PPC (Production Planning and Control), dilanjutkan dengan mempelajari kegiatan proses produksi dan proses pengendalian mutu. Masuk pada bulan ketiga mempelajari proses akhir produksi yang kemudian mengamati proses penggudangan, selanjutnya dipindahkan oleh perusahaan pada Departemen Engineering dan dilibatkan pula dalam beberapa rapat departemen tersebut. Rincian lengkap tentang jadwal magang dapat dilihat pada Lampiran 2. 3.2. Metode Magang Metode yang digunakan pada kegiatan magang ini ialah : 1. Bekerja Berdasarkan Arah Perusahaan Perusahaan memberikan arahan kepada mahasiswa magang berupa penempatan kerja pada departemen-departemen kerja yang berhubungan dengan karya tulis ilmiah yang akan dibuat oleh mahasiswa magang. Pada departemen-departemen yang berbeda tersebut, mahasiswa magang diberikan job description oleh pembimbing lapangan di perusahaan. Hal ini dimaksudkan agar mahasiswa magang dapat merasakan sendiri kegiatan yang dilakukan di departemen tersebut.

10

2. Melakukan Analisa Masalah Selama mahasiswa magang terlibat dalam kegiatan yang dilakukan di departemen-departemen perusahaan, mahasiswa juga melihat

permasalahan-permasalahan yang terjadi. Data yang berhubungan dengan permasalahan didapatkan melalui observasi dan dilanjutkan dengan wawancara dengan pembimbing lapangan. Data yang didapatkan tersebut dicatat oleh mahasiswa magang untuk kemudian dianalisa dengan menggunakan studi literatur. 3. Melakukan Pembahasan Terhadap Masalah Pembahasan masalah dilakukan oleh mahasiswa magang melalui studi literatur yang berhubungan dengan permasalahan. Studi literatur dilakukan untuk mendapatkan landasan teori terbaik dengan permasalahan yang ada. Sumber literatur dapat berupa buku ilmiah, karya tulis ilmiah, situs internet, artikel koran, dan sumber lain yang dapat memberikan ide bagi pemecahan masalah. 4. Pencatatan Hasil Data dan informasi yang telah dipelajari dengan dukungan studi literatur tersebut diharapkan akan memunculkan beberapa alternatif pemecahan masalah atau solusi. Semua alternatif solusi yang disertai dengan masingmasing keunggulan dan kelemahannya kemudian akan dicocokkan dengan pertimbangan situasi dan kondisi perusahaan pada saat itu. Solusi terbaik kemudian akan direkomendasikan sebagai saran untuk perusahaan dalam membantu memecahkan permasalahan yang terjadi. 5. Evaluasi Magang Supervisi sehari-hari dilakukan oleh pihak perusahaan untuk melihat apakah penulis dapat mengerti dan melaksanakan apa yang telah ditugaskan oleh perusahaan. Dosen pembimbing skripsi yang langsung mendatangi perusahaan pada bulan terakhir magang dan melakukan penilaian terhadap relevansi keilmuan, sikap, dan keterampilan

berdasarkan pengamatan terhadap mahasiswa bersangkutan. Pihak perusahaan (pembimbing lapang) dan perusahaan juga memberikan masukan pada FEM IPB, agar dapat menjadi bahan pertimbangan untuk

11

pengembangan kegiatan akademik. Penilaian juga dilakukan oleh tempat magang (perusahaan), dimana mahasiswa diminta menjelaskan kepada pihak perusahaan dalam bentuk persentasi mengenai materi apa yang telah didapatkan dan apa yang telah dilakukan selama magang.

12

IV. HASIL DAN PEMBAHASAN

4.1. KEADAAN UMUM PERUSAHAAN 4.1.1. Sejarah dan Perkembangan Perusahaan PT. Elangperdana Tyre Industry merupakan perusahaan yang bergerak di bidang industri pembuatan ban mobil yang didirikan pada tanggal 15 November 1993 dan terdaftar di Departemen Kehakiman dengan akta nomor C2-14917. HT. 01. 01 tahun 1994 tertanggal 3 oktober 1994, serta terdaftar di Pengadilan Negeri Jakarta Selatan dengan nomor 2238/ A.PT/ HKM/ 1994 PN. Jak-Sel. Industri ini berdiri atas dasar PMDN (Penanaman Modal Dalam Negeri) dengan modal awal sebesar lebih kurang $ 40.000.000. PT. Elangperdana Tyre Industry merupakan perusahaan yang berada dibawah naungan Elang Group bersama dengan PT. Elangperdana Prima Niaga & Industri yang memproduksi ban dalam mobil (tube). Kedua perusahaan tersebut berada dalam satu lokasi yakni di Jalan Elang, Desa Sukahati Citeureup Kabupaten Bogor. Produksi perdana PT Elangperdana Tyre Industry secara resmi dimulai tanggal 13 april 1997 dengan membuat ban mobil merek VREDESTEIN yang merupakan lisensi dari negara Belanda. Ban yang diproduksi adalah ban mobil jenis PCR (Passanger Car Radial) untuk jenis kendaraan penumpang (beban rendah). Selanjutnya diproduksi pula ban mobil untuk jenis kendaraan komersial (truck, bus, dan light truck) dengan jenis ban bias (beban tinggi). Tenaga kerja operasional, teknisi, dan tenaga ahli direkrut dari tenaga kerja kerja domestik, sedangkan tenaga peninjau dan pengawas berasal dari negara Belanda. Perkembangan selanjutnya, PT. EPTI disamping memproduksi ban dengan merek VREDESTEIN juga telah berhasil memproduksi dan memasarkan ban dengan merek sendiri (original product) yakni EPCO (Elangperdana Corporation) dengan beberapa merek dagang diantaranya MILLENIUM, TORNADO, IMPERIUM, dan EPCO TBS / LT. Semua hasil produksi ban baik merek VREDESTEIN maupun

13

EPCO dipasarkan secara domestik untuk pangsa pasar replacement dan original equipment, serta diekspor keluar negeri diantaranya ke Timur Tengah (Middle East), Malaysia, Muangthai, dan Australia. 4.1.2. Tata Letak Pabrik PT. Elangperdana Tyre Industry berdiri diatas lahan seluas lebih kurang 18 Ha dengan luas bangunan pabrik lebih kurang 15 Ha. Lokasi pabrik berada di jalan Elang, Desa Sukahati Citeureup Kabupaten Bogor. Lokasi pabrik bisa dijangkau dengan cepat dari jalan tol Jagorawi (melalui pintu tol Sentul maupun Cibinong), sehingga memudahkan akses untuk distribusi maupun transportasi. Selain itu PT. EPTI terletak berdekatan dengan pabrik lain seperti PT. Sumiden Serasi Wire Products yang merupakan salah satu pemasok benang baja (steel cord) dan PT Branta Mulia, Tbk yang juga merupakan salah satu pemasok benang nylon (textile cord). Tata letak perusahaan secara keseluruhan disajikan pada Lampiran 3. 4.1.3. Tata Letak Bangunan Tata letak bangunan pabrik diatur sedemikian rupa sehingga tidak mengganggu jalannya proses produksi dan komponen-komponen yang saling terkait di dalamnya (Lampiran 3). Kantor utama (main office) berada di dekat pintu gerbang utama untuk memudahkan akses keluar masuknya kendaraan operasional, staff, dan tamu perusahaan, serta berada agak jauh dari ruang produksi (pabrik) untuk menghindari kebisingan. Ruang produksi diatur berdekatan dengan Enggineering and Workshop Department agar memudahkan penanganan dan perbaikan apabila kerusakan pada mesin produksi maupun pada sarana utilitas pabrik. 4.1.4. Tata Letak Mesin Ruangan produksi diatur secara memanjang dengan mengikuti alur pergerakan material yang dihasilkan oleh masing-masing seksi. Penempatan ruangan untuk proses mixing yang merupakan proses pertama dalam pembuatan ban terletak berdekatan dengan gudang

14

bahan baku (raw material warehouse). Hal ini dimaksudkan untuk mempermudah pengambilan bahan baku dari gudang bahan baku menuju mesin banbury mixer. Pigment room, tangki parafinic oil juga diatur berdekatan dengan ruang gudang bahan baku, hal ini dimaksudkan untuk memudahkan peramuan bahan-bahan kimia yang berasal dari gudang bahan baku pada proses mixing. Seksi mixing diatur berdekatan dengan seksi-seksi yang lain antara lain adalah seksi extruding, seksi calendar dan seksi bead. Seksi cutting diatur bersebelahan dengan seksi calendar, karena seksi cutting membutuhkan material yang dihasilkan seksi calendar. Pigmen Room adalah tempat untuk meracik bahan kimia sebagai bahan dasar coumpound diatur secara berdekatan dengan seksi mixing, seksi extruding, seksi calender dan seksi-seksi lain, serta gudang bahan baku untuk mempermudah pemeriksaan bahan baku dan material yang dihasilkan dari seksi-seksi tersebut di atas. Seksi radial building (PCR) dibagi menjadi dua tahap yaitu pre-assembling (PA) dan radial building. Tahap pre-assembling menyatukan produk dari seksi extruding (side wall) dan seksi calendar 2 roll (inner liner) sehingga penempatannya diatur berdekatan dengan kedua seksi tersebut. Sementara itu tahap radial building dilakukan dalam ruangan yang dilengkapi alat penyejuk udara terkontrol (controlled air conditioner) di sebelah ruangan pre-assembling untuk menjaga agar dimensi material tidak berubah. Band dan bias building berada di luar ruangan radial building. Seksi curing berada paling ujung ruang produksi karena proses curing merupakan tahap terakhir dalam proses produksi ban. Di sebelah seksi curing terdapat gudang produk jadi (tyre warehouse). Di dalam ruangan ini ban diinspeksi, dilakukan proses penggudangan dan pengemasan (wrapping). Untuk mempermudah pengeluaran produk jadi dan meminimisasi terjadinya antrian produk, gudang produk jadi memiliki tiga pintu keluar. Di samping gudang produk jadi dibangun kolam (pond) yang digunakan untuk menampung air hujan dan sebagai daerah resapan air bagi warga disekitarnya.

15

Instalasi pengolahan air terletak disamping departemen engineering, workshop, dan ruangan produksi untuk memudahkan penanganan apabila terjadi kerusakan pada saat beroperasi dan memudahkan distribusi air ke proses produksi. Letak ruangan boiler dan kompresor diatur berdekatan dengan Departemen Engineering, Workshop, dan instalasi pengolahan air. Tepat di samping ruang tempat proses curing dilakukan, terdapat tangki gas N2 yang dibutuhkan pada proses curing dan ruangan hot well yang digunakan untuk menampung air refluks dari steam dan pembangkit hydrolic water. Tidak jauh dari instalasi pengolahan air terdapat cooling tower yang berfungsi sebagai pendingin bagi mesin produksi. Ruangan untuk pengujian ban (tyre testing) berada di luar ruangan produksi, hal ini dimaksudkan untuk menghindari kebisingan dan guncangan akibat ledakan ban yang sedang di uji sehingga dikhawatirkan mengganggu jalannya proses produksi. Di samping ruangan produksi, Engineering Department, dan di depan instalasi pengolahan air terdapat ruang cement dan colour marking pada tread. Hal ini dimaksudkan untuk memudahkan perpindahan material (cement dan colour marking) dari ruangan cement house ke ruangan produksi, dan juga untuk menghindari bahaya kebakaran karena di ruangan cement house banyak bahan-bahan yang mudah terbakar (flamable) seperti texin dan compound. Tata letak mesin secara keseluruhan disajikan pada Lampiran 4. Tata letak yang ada pada PT. EPTI sudah baik, bila rencana produktifitas semakin tinggi pada tahun-tahun mendatang maka akan dibutuhkan ruang untuk mesin baru. Perluasan pabrik dinilai harus dilakukan bila terjadi penambahan produktifitas, karena tata letak saat ini kurang memadai bila adanya penambahan mesin-mesin baru. 4.1.5. Struktur Organisasi dan Ketenagakerjaan PT. Elangperdana Tyre Industry dalam menjalankan seluruh kegiatannya, dipimpin oleh seorang direktur dan dibantu oleh seorang wakil direktur yang dipilih oleh dewan komisaris. Presiden direktur

16

membawahi dewan direksi yang terdiri dari Direktur keuangan (Finance Director), Direktur Manajemen Material (Material Management Director) serta Direktur Pemasaran (Marketing Director). Masing-masing direktur tersebut membawahi beberapa

departemen yang dipimpin oleh seorang manajer. Setiap staff yang memegang jabatan tersebut memiliki deskripsi tugas yang berbeda-beda dan dalam pelaksanaannya tidak dapat terlepas dari deskripsi tugas staff yang berasal dari departemen yang lainnya, baik yang berada diatas maupun di bawahnya. Presiden Direktur dibantu oleh seorang wakil Presiden Direktur yang membawahi Manajer Pabrik (Plant General Manager) dalam melaksanakan tanggung jawabnya. Adapun deskripsi tugas dari masingmasing komponen dalam Dewan Direksi adalah sebagai berikut : 1. Presiden Direktur Bertanggungjawab baik ke dalam maupun keluar perusahaan yang menyangkut seluruh kegiatan usaha yang dilakukan oleh perusahaan. Mengawasi tugasnya. 2. Wakil Presiden Direktur Membantu perusahaan. Membantu Mengawasi Presiden Direktur dalam mengoperasikan dan presiden direktur dalam membuat kebijakan Wakil Presiden direktur dalam melaksanakan

mengorganisasikan seluruh kegiatan perusahaan. secara langsung kinerja departemen yang

dibawahinya, antara lain : a) (Research and Development) R & D Departement Melakukan penelitian untuk mengembangkan proses

produksi yang meliputi penetapan standar atau spesifikasi yang dituangkan dalam kartu proses (process card). Melakukan perancangan dan inovasi terhadap produk baru (trial).

17

Melaksanakan inspeksi terhadap bahan baku (raw material), material setengah jadi (material in process), dan produk jadi. b) (Quality Assurance) QA Departement Menetapkan dan mengendalikan sistem kualitas (quality system). Bertanggungjawab terhadap kualitas produk yang dihasilkan oleh setiap lini produksi. Melaksanakan inspeksi terhadap produk akhir (ban). 3. Direktur Keuangan Mengawasi dan menangani keuangan perusahaan. Mengawasi keluar masuknya uang (cash flow) dan biaya produksi. Menghitung keuntungan dan kerugian yanng diderita oleh perusahaan. Mengawasi kinerja departemen yang dibawahinya yakni

departemen pengembangan sumber daya manusia dan masalah umum atau Human Resources Development and General Affair Departement (HRD & GA Departement) yang memiliki deskripsi tugas sebagai berikut : Melakukan perekrutan tenaga kerja baru. Bertanggungjawab terhadap keselamatan dan kesehatan kerja (K3). Bertanggungjawab terhadap perawatan dan kebersihan fasilitas pabrik. Bertanggungjawab terhadap kesejahteraan tenaga kerja. Mengadakan pelatihan (training) dan pendidikan bagi tenaga kerja. 4. Direktur Pemasaran Melakukan riset pasar dan perencanaan penjualan. Melakukan promosi dan penjualan produk kepada masyarakat.

18

5. Direktur Manajemen Material Bertanggungjawab terhadap pembelian mesin-mesin, peralatan dan bahan baku. Bertanggungjawab terhadap persediaan mesin-mesin, peralatan dan bahan baku. Melakukan survei dan adaptasi terhadap sumber (pemasok) bahan baku yang baru. 6. Manajer Pabrik Bertanggungjawab kepada wakil presiden direktur terhadap kinerja departemen yang dibawahinya. Mengkoordinasikan departemen-departemen yang berada di bawahnya agar dapat menjalankan tugasnya masing-masing, meliputi : a) Departemen Produksi (Production Departement) : Menjalankan produksi berdasarkan order yang telah ditetapkan sebelumnya PPC Department. Melakukan perbaikan-perbaikan akibat kesalahan produksi, scrap, dan mengakibatkan biaya produksi yang berlebihan. Mengadakan perbaikan terhadap kapabilitas produksi sehingga hasil yang didapat lebih optimal. Menyusun rencana produksi untuk jangka panjang dan jangka pendek. Mengontrol persediaan (stock) dan waktu pemuatan (loading time) untuk mesin, material dan tenaga kerja. b) Engineering Departement : Bertanggungjawab terhadap perbaikan dan pemeliharaan mesin produksi maupun sarana utilitas pabrik. Membuat penjadwalan mengenai pemeliharaan mesin dan peralatan produksi. Merancang mesin baru dan instalasinya.

19

7. Representative Management Mengadakan perencanaan untuk Departemen QA (Quality Assurance) dan menginformasikannya pada semua bagian manajemen. Mengimplementasikan dan mengikuti instruksi dari top level management dalam sistem pengembangan kualitas. Mengelola keluhan dari pelanggan (costumer). Memberikan jaminan kualitas mutu dan pertimbangan kepada direktur dan top management secara periodik pada saat pelaksanaan rapat dalam direksi. Menyediakan sarana bagi tamu dan unsur luar perusahaan atau audit pelanggan dan mengkoordinasikannya pada semua bagian atau unit manajer yanng terlibat. Mengimplementasikan pelatihan sistem kualitas manajemen dan pelatihan khusus secara periodik untuk staff QA. Pada bulan Mei 2005 PT. Elangperdana Tyre Industry telah memperkerjakan 650 orang karyawan, yang terbagi menjadi karyawan operasional sebanyak 497 orang dan non operasional 153 orang. Hubungan kerja antara karyawan dengan pihak perusahaan tertuang dalam Kesepakatan Kerja Bersama (KKB) yang mengacu kepada UU no.13 tahun 2003 tentang ketenagakerjaan, dan bertujuan untuk mencapai Hubungan Industrial Pancasila (HIP) sebagai salah satu syarat terciptanya hubungan yang harmonis antara pengusaha dan pekerja dalam upaya mewujudkan kepentingan bersama sehingga dapat meningkatkan produktifitas perusahaan. Karyawan staf kantor bekerja selama lima hari dalam seminggu tanpa shift, dengan waktu kerja sebagai berikut : Hari kerja Senin sampai dengan Kamis, bekerja dari jam 08.00-17.00 WIB dengan waktu istirahat jam 12.00-13.00 WIB. Hari Jumat, mulai bekerja jam 08.00-17.00 WIB dengan waktu istirahat jam 11.45-12.45 WIB karena sebagian karyawan

melaksanakan ibadah sholat Jumat.

20

Sedangkan karyawan yang tugasnya berkaitan dengan kegiatan produksi, bekerja selama enam hari dalam seminggu, dan terbagi menjadi dalam empat grup dalam 2-3 shift dan terjadi pergiliran shift setiap lima hari. Setiap grup terdiri dari 5-6 orang untuk setiap seksi. Waktu kerja karyawan produksi sebagai berikut : Shift 1 : bekerja dari jam 08.00 sampai 16.10 WIB dan waktu istirahat pada jam 12.00-13.00 WIB,kecuali pada hari Jumat menjadi jam 11.45-12.45 WIB. Shift 2 : bekerja dari jam 16.00 sampai 24.10 WIB dan waktu istirahat pada jam 18.00-19.00 WIB. Shift 3 : bekerja dari jam 24.00 sampai 08.10 WIB dan waktu istirahat pada jam 03.00-04.00 WIB. Ketentuan jam kerja yang diberikan oleh perusahaan adalah 40 jam per minggu, untuk selebihnya diperhitungkan sebagai waktu lembur. Bagi karayawan yang bekerja paling sedikit 20 jam secara terus menerus (jam kerja normal ditambah dengan jam kerja lembur) pada hari terkait, maka pada hari kerja berikutnya diberikan waktu istirahat selama 1 hari kerja dengan upah dibayar penuh. Sebelum memulai bekerja, setiap karyawan diwajibkan mengikuti senam taiso selama 15 menit. Senam ini dilakukan untuk mengurangi kecelakaan kerja akibat kondisi tubuh karyawan yang kurang fit dan Senam taiso ini berlaku untuk karyawan yang bekerja pada shift 1 dan shift 2. Setiap karyawan berhak untuk mengambil cuti setelah bekerja selama 12 bulan (1 tahun) berturut-turut. Ketentuan jumlah hari yang diambil untuk cuti dilakukan berdasarkan atas persetujuan perusahaan dan atasan. Sebagai contoh misalkan masa kerja karyawan 1 tahun, maka junlah cuti yang diperbolehkan adalah selama 12 hari dengan perincian 3 hari pertama berdasarkan persetujuan perusahaan dan 9 hari sisanya berdasarkan persetujuan atasan. Ketentuan lebih rinci mengenai jumlah hari yang dapat diambil untuk cuti adalah sebagai berikut :

21

Tabel 2. Ketentuan cuti tahunan dan cuti panjang karyawan PT. EPTI Masa Kerja ( Tahun ) 1-5 tahun >5 10 tahun >10 15 tahun >15 tahun Sumber: PT. EPTI, 2004 PT EPTI menetapkan batasan umur karyawan 55 tahun untuk memasuki masa pensiun, namun apabila tenaga dan pikirannya masih dibutuhkan oleh perusahaan maka karyawan tersebut masih dapat bekerja dengan sistem perpanjangan atau sistem kontrak dengan izin dari perusahaan. Dalam melakukan proses perekrutan karyawan baru, PT. EPTI mengacu pada UU No.13 tahun 2003 tentang ketenagakerjaan dan pasal-pasal di dalam Kesepakatan Kerja Bersama (KKB) tentang prosedur perekrutan tenaga kerja. Setiap karyawan mendapat upah yang besarnya berdasarkan peraturan dan perundang-undangan yang berlaku dan dapat juga ditetapkan berdasarkan kesepakatan antara pekerja secara individual dengan pengusaha dan mengacu kepada Kesepakatan Kerja Bersama (KKB). Besarnya upah yang diterima oleh karyawan paling sedikit sama dengan Upah Minimum Regional (UMR). Selain upah pokok, karyawan juga mendapatkan tunjangantunjangan antara lain tunjangan jenis pekerjaan, uang lembur, uang premi kehadiran, uang transport, uang pergantian tanggung jawab kerja apabila ada karyawan yang memperoleh panggilan darurat, tunjangan pernikahan, tunjangan senioritas, tunjangan kematian, tunjangan hari raya, dan beasiswa bagi anak karyawan yang menjadi anak asuh bagi perusahaan. Karyawan juga diberikan fasilitas transportasi dengan Cuti Tahunan ( Hari ) 12 hari 12 hari 12 hari 12 hari Cuti Panjang ( Hari ) 0 3 hari 6 hari 9 hari Jumlah ( Hari ) 12 hari 15 hari 18 hari 21 hari

disediakannya bus jemputan dengan mendapat subsidi dari perusahaan yang disediakan untuk karyawan operasional. Seluruh karyawan

22

diikutsertakan

dalam

program

Jaminan

Sosial

Tenaga

Kerja

(JAMSOSTEK) dan Asuransi Kesehatan (ASKES). Fasilitas lain yang diberikan oleh perusahaan meliputi fasilitas ibadah, koperasi, lapangan parkir, lapangan olahraga dan jatah makan di kantin perusahaan. 4.1.6. Produk dan Jangkauan Pasar PT. Elangperdana Tyre Industry memproduksi ban mobil yang terdiri dari ban radial dan ban bias. Ban radial umumnya digunakan oleh kendaraan ringan atau beban rendah (Passanger Car Radial atau PCR) seperti kendaraan pribadi, sedangkan ban bias digunakan untuk kendaraan beban tinggi seperti truk dan bus. Beberapa ban diproduksi oleh PT. EPTI dengan merek EPCO, yaitu MILLENIUM, ACCELERA, dan IMPERIUM. Sedangkan ban radial yang diproduksi dengan merek lisensi VREDESTEIN adalah TTRAC, PROTRAC dan QUATRAC. Untuk ban bias hanya diproduksi dengan merek EPCO diantaranya EP MILLER, EP LUG dan MT PRIMA. Profil produk PT. EPTI secara lebih rinci disajikan pada Lampiran 5 atau dapat mengakses langsung pada situs resmi milik PT. EPTI www.eptyres.com. Jangkauan pasar dari produk ban yang dihasilkan oleh PT. EPTI meliputi kawasan benua Asia seperti Muangthai, Cina, Malaysia, dan Timur Tengah. Produksi PT EPTI banyak diproritaskan untuk memenuhi kebutuhan ekspor, sehingga masalah mutu menjadi perhatian yang sangat penting, namun akibatnya produk PT EPTI kurang banyak dikenal di tanah air (Indonesia). Hal ini dianggap lebih menguntungkan bagi perusahaan, karena pasar ekspor melakukan pembayaran lebih awal. Kondisi ini tidak terjadi pada pasar domestik yang menggunakan sistem kredit, sehingga target pasar perusahaan lebih fokus kepada pasar ekspor. Permasalahan yang terkait pada produk dan jangkauan pasar ialah kurang dikenalnya produk di dalam negeri, untuk memperluas jangkauan pasar dalam negeri PT. EPTI perlu melakukan penambahan produksi agar permintaan pasar dalam negeri dapat terpenuhi.

23

4.2. BAHAN BAKU DAN SARANA PRODUKSI 4.2.1. Bahan Baku Bahan baku yang digunakan untuk membuat compound (bahan dasar pembuatan ban) terdiri dari : 1. Polimer Karet Alam (Natural Rubber) Jenis Karet alam yang digunakan adalah (Standard Indonesian Rubber) SIR 20 untuk pembuatan ban dan (Ribbed Smoked Sheet) RSS yang digunakan untuk pembuatan colour marking pada tread yang seluruhnya diperoleh dari dalam negeri. Karet Sintetik (Synthetic Rubber) Karet sintetik yang digunakan hampir seluruhnya diimpor dari luar negeri, antara lain berasal dari Korea Selatan, Cina, dan Rusia. Adapun jenis karet sintetik yang digunakan adalah (Styrene Butadine Rubber) SBR 1502, SBR 1500 (KOSYN 1500), SBR 1712 (KOSYN 1712), Poly Butaddiene Rubber, Chloro Butyl Rubber, BR 9000 (Cis Butadiene Rubber) dan karet reklim yang merupakan hasil daur ulang dari karet yang tervulkanisasi. 2. Bahan Pengisi (Filler) Bahan pengisi seluruhnya diimpor dari Korea Selatan dan Australia. Bahan pengisi ada yang bersifat aktif dan non aktif. Filler aktif terdiri dari carbon black yang berfungsi sebagai reinforcing agent dan silika yang mempengaruhi sifat fisik dari compound yang dihasilkan. Berdasakan strukturnya, jenis carbon black yang banyak digunakan terdiri atas N220 (untuk ban bias), N330, N339 (untuk ban radial), N350, N550 dan N660 (untuk carcass). Sedangkan filler non aktif hanya berfungsi sebagai bahan pengisi untuk memperbesar volume dan yang biasa digunakan adalah kaolin dan kalsium karbonat. 3. Bahan Pelunak (Softener) Bahan pelunak yang digunakan terdiri dari castor oil, parafinic oil dan napthanic oil.

24

4. Accelerator Accelerator berfungsi untuk mempercepat reaksi pemasakan (vulkanisasi) bahan-bahan penyusun ban. Accelerator ada yang bersifat primer (DBBS, FBS, dan CBS) dan sekunder (MPTS, DPG, TMTT). 5. Activator Activator merupakan bahan untuk mengaktifkan kerja accelerator. Bahan yang digunakan adalah stearic acid dan zinc oxide. 6. Vulcanisator Vulcanisator digunakan bersama-sama dengan accelerator agar proses pematangan karet lebih cepat. Bahan yang digunakan sebagai vulcanizing agent terdiri atas sulfur. Sulfur yang digunakan terdiri atas sulfur 10% OT (Oil Traded), 20% OT,dan 4 %OT. 7. Anti Degradan Anti Degradan berfungsi sebagai bahan pengawet agar kerusakan material selama proses dan penyimpanan dapat berkurang. Bahan tersebut dapat berupa anti oksidan dan anti ozonan. Bahan yang sering digunakan adalah TMQ, IPPD, dan protector wax. 8. Processing Aid Processing Aid merupakan bahan yang digunakan untuk

mempermudah proses. Processing aid dapat berupa homogenizer (struktol 40 MS), releasing agent untuk mengurangi kelengketan (anti adhesive) compound misalnya rhenodiv dan promol, penurun viskositas (aktiplast M), thacknifier (zinc stearat, fenol, dan formalin) untuk merekatkan compound dengan steel. 9. Benang Nylon Benang Nylon merupakan bahan yang digunakan dalam proses 4 roll calendaring untuk membuat material ply cord, chaffer, cap ply, breaker, flipper, dan cap strip. 10. Kawat Baja Kawat Baja Merupakan komponen yang digunakan untuk membuat steel belt pada proses 4 roll calendaring dan proses bead making.

25

11. Resin Resin digunakan untuk memperkuat compound, memperkuat gaya adhesi antara benang dengan compound pada coated cord. 4.2.2. Sarana Utilitas 1. Boiler Boiler digunakan untuk menghasilkan steam yang digunakan pada proses calendaring untuk memanaskan roll dan pada proses curing untuk pemanasan green tyre. Tipe boiler yang digunakan adalah tipe boiler pipa api yang berjumlah tiga buah dan masingmasing memiliki kapasitas 10 Ton air. Bahan bakar yang digunakan untuk menghasilkan steam adalah solar dan natural gas, dengan penggunaan solar sebagai bahan bakar dalam keadaan darurat. Boiler memiliki tekanan output sebesar 14,5 Bar (konstan) dan temperatur outputnya sebesar 2700C (berupa uap panas). Sementara itu air yang digunakan berasal dari instalasi pengolahan air dan refluks dari penggunaan steam (kondensasi) dan cooling water. 2. Instalasi Pengolahan Air Unit ini dibangun untuk memenuhi kebutuhan air bersih pada proses produksi maupun untuk fasilitas pabrik sebesar lebih kurang 400 m3 per hari. Sumber air yang digunakan berasal dari air sungai yang mengalir tidak jauh dari area pabrik. Unit terdiri dari waduk penampung air sungai (Waduk Prawoto), tangki claryfier (digunakan untuk memisahkan padatan terlarut dengan padatan tidak terlarut didalam air), kolam penampung (pond) dan tangki penyaring (sand filter). Tangki claryfier yang digunakan berjumlah satu unit dan memiliki kapasitas sebesar 100 m3 per hari. Air yang keluar dari tangki claryfier dialirkan pada kolam penampung yang berjumlah dua unit dengan kapasitas sebesar 350 m3 per kolamnya. Di dalam kolam ini air yang keluar dari tangki clarifier diendapkan dengan mencampurkan PAC (Poly Aluminium Chloride) dan soda abu. Tangki penyaring

26

(sand filter) terdiri dari dua unit yang dipasang secara seri. Tangki ini berfungsi untuk menyaring air dengan menggunakan pasir silika, yang dialirkan dari kolam penampung. 3. Cooling Tower Cooling Tower digunakan sebagai unit pendingin dan pengatur suhu pada mesin produksi seperti banbury mixer, calendar, extruder, miller, dan hydrolic pump pada proses curing. Cooling Tower mampu menghasilkan air pendingin (cooling water) sebesar 24 m3 per jam dengan menggunakan sumber air yang berasal dari instalasi pengolahan air dan refluks dari proses pendinginan. Perpindahan panas terjadi dari air ke udara dengan menggunakan dua kipas (fan) yang berputar dengan kecepatan tinggi dan terintegrasi dengan cooling tower. 4. Pompa Hidrolik Pompa hidrolik digunakan untuk memompa fluida dari cooling tower yang digunakan untuk menggerakkan center post (bagian dari hidrolik untuk menurunkan dan mengangkat mesin) pada mesin curing. Medium fluida yang digunakan berasal dari oli hidrolik dan steam yang diperoleh dari unit pembangkit di ruangan hot wheel. Medium fluida yang berasal dari cooling tower berupa cool water digunakan untuk memproduksi bias, sedangkan medium fluida yang berasal dari oli hidrolik digunakan untuk memproduksi ban radial. 5. Kompresor Kompresor digunakan untuk menghasilkan udara bertekanan yang dibutuhkan dalam proses produksi. Tipe kompresor yang digunakan adalah kompresor ulir (screw compressor) dengan daya sebesar 225 KW. Berdasarkan outputnya, kompresor yang digunakan digolongkan menjadi high compressor yang berjumlah dua unit dan mampu menghasilkan tekanan hingga 11 Bar, serta low compressor yang berjumlah 3 unit dan menghasilkan tekanan sebesar 3,5 Bar-7 Bar.

27

Di dalam unit kompresor ditambahkan unit dryer yang berfungsi untuk mengeringkan udara yang dialirkan agar tidak mengandung uap air. Kebutuhan tekanan udara pada proses produksi terdiri atas: Tekanan udara 3,5 Bar: digunakan untuk menggerakkan sistem kontrol pada semua mesin. Tekanan udara 7 Bar: digunakan untuk menggerakkan sistem pneumatic pada semua mesin. Tekanan udara 11 Bar: digunakan untuk menggerakkan kontrol pendingin pada Post Cure Inflator (PCI) setelah proses curing berlangsung. 6. Tanki Gas N2 Tanki gas N2 berfunsi untuk memasok kebutuhan gas nitrogen yang digunakan untuk menekan bladder bagian dalam mesin curing. Kebutuhan gas nitrogen per harinya untuk produksi adalah sebesar 20 Nm3 (normal meter kubik). 7. Bahan Bakar Bahan bakar yang digunakan untuk proses produksi adalah solar dan LPG. Bahan bakar solar digunakan pada boiler dan forklift truck, sedangkan LPG hanya digunakan pada boiler saja. 4.2.3. Mesin dan Peralatan Produksi 1. Mesin Pencampur a. Banbury Mixer Banbury mixer digunakan untuk mencampur bahan baku pada proses mixing. Mesin ini berjumlah dua unit, terdiri dari line A dan line B dan masing-masing memiliki kapasitas 250 kg/batch. Mesin ini termasuk tipe pencampur internal dengan pengaduk berbentuk spiral dengan kecepatan putar antara 30-40 rpm. b. Banbury Roll II Banbury roll II digunakan untuk proses homogenisasi material dari banbury mixer yang terdiri dari dua roll pencampur. Mesin ini

28

berjumlah dua unit dan terintegrasi pada banbury mixer. Produk yang dihasilkan oleh mesin ini adalah compound. c. Bad Cop Conveyor Bad cop conveyor merupakan bak yang berisi air dan promol (nama produk bahan kimia yang langsung dibeli dari produsen lain) dengan perbandingan 500:1. Larutan promol berfungsi untuk melapisi compound agar tidak lengket (sebagai anti adhesive). d. Cooling Fan Cooling fan digunakan untuk mengeringkan compound yang telah dicelupkan larutan air dan promol. Alat ini dilengkapi dengan roller conveyor yang digunakan untuk menjemur compound pada saat proses pengeringan yang berlangsung pada suhu lebih kurang 50oC. 2. Mesin Extruding a. Triplex Extruder Mesin ini terdiri atas: Tiga buah hopper yang terdiri dari upper, middle, lower hopper yang digunakan sebagai tempat untuk memasukkan compound ke dalam extruder; 3 buah silinder ulir (screw) yang terdiri dari upper, middle, dan lower screw; Preformer yang merupakan cetakan dari aliran compound; Channel insert yang berfungsi membentuk aliran compound dari tiga buah hopper; Final die yang menyatukan ketiga compound keluar dari extruder; Take away conveyor yang berfungsi untuk memindahkan material (tread atau side wall) menuju shrinkage conveyor; Shrinkage conveyor berfungsi untuk mendapatkan penyusutan dari material yang diinginkan dengan kecepatan tiap segmennya yang dapat diatur;

29

Colour marker digunakan untuk memberikan warna pada permukaan tread dan kombinasi warna yang terjadi pada tread tergantung pada size ban yang diproduksi; Inline conveyor yang berfungsi untuk memindahkan material menuju cooling line; Mesin chiller digunakan untuk mengeringkan material; Decline conveyor yang berfungsi untuk memindahkan material menuju cross cutter; Cross cutter digunakan untuk memotong material pada bagian awal dan bagian akhir gulungan, serta material yang out of spesification; Weighing scale digunakan untuk menimbang berat material secara otomatis; Wind up station merupakan tempat untuk penggulungan material yang sesuai spesifikasi dengan menggunakan reel. b. Duplex Extruder Duplex extruder memiliki komponen mesin yang sama dengan Triplex Extruder, yaitu dua buah hopper yang terdiri dari upper hopper dan lower hopper, dua buah silinder ulir (screw), yakni upper screw dan lower screw, Warming up roll yang digunakan untuk menghomogenkan compound, mesin calendaring yang terintegrasi dalam unit cushion mill dan terdiri dari dua roll pemanas dan screw untuk melapisi tread dengan cushion, preformer, channel insert (membentuk aliran compound dari dua buah hopper), final die, take away conveyor, shrinkage conveyor, weighing scale, inline conveyor, cooling line, decline conveyor, dan roll knife pada bagian skiver berfungsi untuk memotong tread dan side wall untuk ban bias. 3. Mesin Calendar a. Mesin Warming Up Roll Mesin ini berfungsi untuk menghomogenkan kembali compound yang berasal dari proses mixing. Mesin ini terdiri dari dua buah

30

drum yang berputar berlawanan arah. Secara mekanis mesin ini terbagi menjadi dua buah mesin, yaitu breaking mill yang berfungsi untuk melumatkan compound agar homogen, serta feeding mill yang berfungsi memindahkan compound pada conveyor. Pada feeding mill terdapat pisau pemisah yang digunakan untuk memperkecil lebar compound agar dapat melewati conveyor. b. Mesin 4 Roll Calendar Mesin ini digunakan untuk melapisi benang nylon dan kawat baja dengan compound. c. Mesin 2 Roll Calendar Mesin ini digunakan untuk memproduksi compound tipis yang disebut inner liner, squeege, dan edge gum. Mesin ini terdiri atas dua roll yang diatur sedemikian rupa sehingga roll atas bersuhu 90oC dan roll bawah 80oC. Pada mesin 2 roll calendar terdapat pula unit mesin breaking mill dan feeding mill yang digunakan untuk melumatkan compound agar homogen. Kapasitas produksi mesin ini untuk inner liner adalah 120 m/reel, squeege 100 m/reel, dan untuk edge gum 100 m/reel. 4. Mesin Pemotong (Cutting) Mesin pemotong terdiri atas cutting steel, bias cutter radial, cap ply & rubber slitter, bias cutter bias, textile slitter, dan cap strip winder. Uraian lebih lengkap tentang pemotong tersebut disajikan sebagai berikut. a. Cutting Steel Mesin ini digunakan untuk memotong coated steel dengan sudut tertentu (40o-70o) untuk kemudian disambung lagi secara otomatis (auto joint). Produk yang dihasilkan oleh mesin ini adalah steel belt yang digunakan pada ban radial.

31

b. Bias Cutter Radial Mesin ini digunakan untuk memotong coated cord dengan sudut 90o terhadap garis tengah (central line) coated cord. Produk yang dihasilkan oleh mesin ini adalah ply cord untuk ban radial. c. Cap Ply & Rubber Slitter Mesin ini digunakan untuk memotong coated cord menjadi potongan dengan ukuran (lebar) yang lebih kecil, disebut cap ply dan mother cap strip. d. Bias Cutter Bias Mesin ini digunakan untuk memotong coated cord menjadi ply cord untuk ban bias, mother chaffer, mother breaker dan mother flipper. e. Textile Slitter Mesin ini digunakan untuk memotong mother chaffer, mother breaker dan mother flipper menjadi chaffer, breaker, dan flipper. f. Cap Strip Winder Mesin ini digunakan untuk memotong mother cap strip sehingga lebarnya berkurang, yang disebut cap strip dan menggulungnya (wind up). Prinsip kerja semua mesin yang digunakan pada proses cutting adalah operasi pemotongan material berwalanan dengan arah benang (coated cord) atau kawat baja (coated steel), kemudian

menyambungnya lagi (joint) dan digulung (wind up). 5. Mesin Bead Making Mesin bead making terdiri atas mesin stranding, mesin

winding, dan mesin bead covering. Uraian lebih lengkap tentang mesin bead making ini disajikan sebagai berikut. a. Mesin Stranding Mesin ini digunakan untuk melapisi kawat baja dengan compound. Mesin ini dilengkapi dengan wire heater untuk memanaskan kawat agar kadar airnya berkurang dan mudah dibentuk, serta bead extruder yang digunakan untuk memanaskan compound dan

32

melapisi kawat baja dengan compound. Produk yang dihasilkan oleh mesin ini disebut dengan insulated bead. b. Mesin Winding Mesin ini digunakan untuk membentuk insulated bead menjadi lingkaran yang ukurannya sesuai dengan rim ban yang akan dibuat. c. Mesin Bead Apexing dan Bead Flippering Mesin ini digunakan untuk membuat bead apex pada ban radial (bead apex machine line 1-2) dan bead apex flippering pada ban bias (bead apex machine line 3). d. Mesin Bead Covering Mesin ini digunakan untuk melapisi bead apex flipper dengan bead tape agar lebih kuat, khususnya untuk ban bias jenis TB (Truck dan Bus) dan LT (Light Truck). 6. Mesin Pre-Assembling (PA) Mesin ini digunakan untuk menyatukan side wall dengan inner liner dan dilengkapi dengan roll untuk menekan overlap dari kedua material tersebut, sehingga dapat menyatu sama lain. Selain itu mesin ini juga dilengkapi dengan conveyor untuk mempermudah

penanganan material selama proses berlangsung. Produk yang dihasilkan oleh mesin ini adalah pre-assembled (PA) yang hanya digunakan pada ban radial. 7. Mesin Perakitan Band Mesin ini digunakan untuk menyatukan band 1 (squeege dan ply cod), band 2 (tiga buah ply), dan band 3 (ply, cushion, dan breaker). Band digunakan sebagai material pada proses bias building. 8. Mesin Building Pada mesin building ini terdapat PCR (Passanger Car Radial) building. Mesin ini digunakan untuk menghasilkan green tyre ban radial. Berdasarkan tahap pembuatannya mesin ini terbagi atas : 1) VMI (Vredestein Machinary Industry) Machine Pada mesin ini tahap penyatuan material pre-assembled, ply cord, dan bead (first stage); dengan tahap penyatuan belt, cap ply, dan

33

tread (second stage) dilakukan pada satu mesin yang sama (mesin B&T, dan mesin carcass berada dalam satu mesin). 2) CBM (Conventional Building Machine) dan MHI (Mitsubishi Heavy Industry) Machine Pada mesin ini first stage dan second stage dilakukan dalam mesin yang berbeda (mesin B&T, dan mesin carcass tidak berada dalam satu mesin). 9. Mesin Curing Mesin ini digunakan untuk memproses green tyre menjadi tyre. Mesin ini dilengkapi dengan mold yang digunakan untuk green tyre dan bladder yang digunakan untuk memanaskan green tyre dari dalam, sehingga menjadi tyre. Berdasarkan jenis dan ukurannya, mesin curing ini terdiri atas 42 CRX-J curing press radial, 47 CRX-J curing press radial, 47 CRX-J curing press bias, 55 CRX-B curing press bias, dan 63,5 CRX-B curing press bias. 10. Peralatan Penanganan Bahan (Supporting Unit) a. Reel Reel digunakan untuk menggulung material seperti side wall dan steel belt. Diameter reel yang digunakan untuk menggulung side wall adalah 119 cm dengan lebar 31 cm. Sedangkan diameter reel yang digunakan untuk menggulung steel belt adalah 95 cm, dengan lebar 31 cm dan berwarna biru. Reel untuk side wall terdiri dari dua jenis, yaitu reel berwarna merah untuk menggulung side wall bagian kiri dan reel berwarna biru untuk menggulung side wall bagian kanan. b. Tread Booking Cart Alat ini digunakan untuk mengumpulkan tread dan ban bias pada tray yang tersedian dalam alat ini. Satu tread booking cart terdiri atas 20 tray, dengan kapasitas masing-masing tread adalah 2 4 buah tread.

34

c. Reel Booking Cart Alat ini digunakan untuk mengumpulkan dan memindahkan reel. Kapasitas angkut alat ini adalah empat buah reel. d. Cap Ply, Bead Apex, dan Slitter Booking Cart Alat-alat ini digunakan untuk memngumpulkan gulungan cap ply, bead apex, dan slitter. e. Green Tyre Booking Cart Alat ini digunakan untuk mengumpulkan green tyre dari ban radial atau ban bias. Green Tyre (GT) booking cart untuk ban radial, terdiri atas GT booking cart 4 tray yang masing-masing traynya memiliki kapasitas 8 10 GT, dan GT booking cart 2 tray dengan kapasitas masing-masing raknya 4 5 GT. Sedangkan GT booking cart untuk ban bias terdiri dari 1 tray dengan kapasitas 4 5 GT. f. Battery Car Alat ini digunakan untuk memindahkan GT booking cart dari ruangan radial building ke ruangan curing. Dalam

pengoperasiannya, alat ini menggunakan tenaga listrik yang berasal dari accu dan memiliki kapasitas angkut sebesar 700 lb (pounds). g. Electric Chain Hoist Alat ini digunakan untuk mengangkut dan memindahkan material dari satu tempat ke tempat lain dalam jarak tertentu. Alat ini menggunakan tenaga listrik dalam pengoperasiannya. Alat ini terdiri dari beberapa jenis, antara lain tipe 180o movements dengan kapasitas 500 kg, dan tipe + movements dengan kapasitas 2 ton dan 5 ton. h. Pallet Alat ini digunakan sebagai tempat untuk menumpuk material agar memudahkan proses perpindahan dan penanganannya. Pallet yang digunakan terbuat dari kayu, besi, dan plastik, dan untuk memindahkan material-material tersebut digunakan forklift truck.

35

i. Forklift Truck Alat ini digunakan untuk memindahkan material dari satu tempat ke tempat yang laim di dalam area pabrik. Dalam

pengoperasiannya, alat ini menggunakan tenaga yang dihasilkan oleh mesin diesel. 4.3. TEKNIS PRODUKSI BAN 4.3.1. Teknis Produksi Ban Teknik proses produksi ban yang digunakan oleh PT EPTI terdiri dari proses Pencampuran (Mixing), Proses Extruding, Proses Calendar, Proses Bead Making, Proses Cutting, Seksi PCR (Passanger Car Radial) Building, Seksi Bias Building, Seksi Curing,dan Seksi Finishing. 4.3.1.1. Proses Pencampuran (Mixing) Bahan-bahan seperti polimer, chemical rubber, carbon black, dan process oil dicampurkan menjadi satu ke dalam mesin banbury mixer line A. Suhu selama proses 160oC sampai dengan 165oC. Bahan hasil proses mixing lalu turun ke bawah melalui twin screw roll untuk pelumatan lebih lanjut yang akan menghasilkan compound (master batch). Kemudian compound didinginkan dengan menggunkan dusting agent, dan melalui inline conveyor, compound naik ke atas (ke dalam mesin banbury mixer line B) dan menjadi master batch. Proses ini dilakukan dengan penambahan bahan-bahan vulkanisir seperti sulfur dan bahan penggiat (accelerator). Proses mixing master batch berlangsung selama 2-2,5 menit pada suhu 90oC sampai dengan 95oC. Hasil dari proses mixing master batch turun ke banbury roll 1 dan 2 untuk udara menghomogenkan dari produk produk dan

menghilangkan

panas

(compound).

Compound selanjutnya melewati

bad cop conveyor untuk

dicelupkan ke dalam bak yang berisi air dan promol dengan perbandingan 500:1, dan kemudian dilewatkan pada cooling fan

36

yang bersuhu kurang lebih 50oC untuk mengeringkan air yang masih menempel pada compound. Compound kemudian digulung dan ditempatkan di atas pallet. Selanjutnya compound (final batch) didiamkan selama lebih kurang 4 jam untuk memenuhi waktu aging timenya dan dilakukan pemeriksaan terhadap compound oleh staf R&D (bagian laboratorium). 4.3.1.2. Proses Extruding Pada proses extruding, compound diolah lagi oleh seksi extruding menjadi telapak ban (tread) dan bagian samping ban (side wall). Proses extruding berlangsung pada dua lini mesin, yaitu triplex extruder untuk memproduksi tread dan side wall ban radial, dan duplex extruder untuk memproduksi tread dan side wall ban bias. Tipe umpan (feed) pada proses extruding terdiri atas hot feed dan cold feed. Hal ini dimaksudkan untuk memenuhi spesifikasi material (tread dan side wall) yang diinginkan. Untuk tipe hot feed, compound dilumatkan pada warming up roll yang terdiri atas breaking mill untuk menghancurkan compound agar homogen dan feeding mill untuk suplai feeding strip pada screw. Temperatur compound harus dijaga pada suhu lebih kurang 95oC untuk memenuhi optimum characteristic dan pencegahan lumpy. Produksi tread pada triplex extruder diawali dengan memasukkan compound melalui tiga hopper, yaitu upper hopper, middle hopper, dan lower hopper sebelum masuk ke dalam screw extruder. Sedangkan untuk membuat side wall, maka compound dimasukkan melalui lower hopper dan upper hopper. Adanya tekanan pada screw menyebabkan compound keluar dari extruder melalui channel insert yang membentuk aliran dari tiga hopper, kemudian melalui preformer yang merupakan cetakan dari aliran compound dan final die yang menyatukan ketiga compound keluar dari extruder.

37

Tread atau side wall melalui take away conveyor dibawa menuju ke shrinkage conveyor yang kecepatan tiap segmennya dapat diatur untuk mendapatkan penyusutan yang diinginkan. Pada bagian ini juga dilakukan pemberian colour marking pada permukaan tread, yang bentuk dan kombinasi warnanya tergantung pada ukuran (size) ban yang diinginkan. Tread atau side wall dengan menggunakan weighting scale ditimbangper setengah meter panjang tread atau side wall dan dilakukan pula pengecekan lebar dari material (tread atau side wall) tersebut. Tread atau side wall dengan inline conveyor dibawa menuju cooling line dn selanjutnya dikeringkan dengan mesin chiller, lalu turun melalui decline conveyor. Tahap selanjutnya adalah precentering, dan pada tahap ini cross cutter tread atau side wall dipotong pada bagian awal dan akhir gulungan. Apabila ada material yang out of spec atau out of tolerance, cross cutter akan memotong bagian tersebut secara otomatis. Material yang out of tolerance akan melalui konveyor lain dan diambil oleh operator untuk dilakukan reprocess atau scrap. Sedangkan material (side wall) yang sesuai dengan spesifikasi, digulung pada bagian wind up station dengan menggunakan reel (reel berwarna merah untuk side wall bagian kiri dan reel berwarna biru untuk side wall bagian kanan), dan untuk tread ditempatkan pada tread booking cart. Penempatan seluruh material side wall dan tread mengikuti kaidah (First in First Out) FIFO. Pembuatan tread atau side wall pada duplex extruder menggunakan dua macam compound, yakni melalui upper hopper yang merupakan hot feed dan lower hopper yang merupakan cold feed. Bagian cold feed pada extruder mengirimkan compound dari skit pallet menuju slap feeder langsung ke screw extruder. Compound keluar melalui head extruder , channel insert, preformer, dan final die menjadi

38

material yang diinginkan. Selanjutnya tread atau side wall melalui take away conveyor, shrikage conveyor, dan weighting scale. Sebelum melalui inline conveyor, tread dilapisi dengan cushion dengan ketebalan 0,4 mm-0,5 mm melalui cushion unit dan transfer conveyor ke unit mesin calendar. Selanjutnya tread atau side wall melewati inline conveyor, cooling line, dan decline conveyor. Tread atau side wall dipotong per unit pada bagian skiver yang berupa roll knife dengan belt conveyor yang berhenti sewaktu proses pemotongan berlangsung. Pada bagian skiver juga dilengkapi dengan blower yang berfungsi untuk mempertahankan dimensi material. Selanjuntya tread atau side wall masuk ke weighting scale untuk mengukur berat per unit material. Tread atau side wall yang out of tolerance dipisahkan oleh operator untuk dilakukan reproses, sedangkan material yang sesuai dengan spesifikasi ditempatkan pada kereta pada booking station. Penempatan kereta dilakukan per unit material. Side wall kiri dan side wall kanan ditempatkan pada satu booking dengan mengikuti kaidah FIFO dan penempatan side wall tidak boleh tertukar. Sedangkan untuk tread ditempatkan pada tread booking cart yang penempatannya juga mengikuti kaidah FIFO. Pada prosesnya mesin triplex extruder masih sering terjadi kerusakan pada proses akhir, yaitu pada bagian wind up (tempat penggulungan hasil akhir). 4.3.1.3. Proses Calendar Mesin calendar terdiri atas dua lini yakni mesin calendar dua roll untuk mempermudah inner liner, squeege (inner liner pada ban bias), dan edge gum; dan mesin calendar empat roll untuk memproduksi coated cord (treatment) dan coated steel. Inner liner merupakan lapisan karet tipis yang terdapat pada bagian dalam ban yang berfungsi untuk menahan angin, seperti

39

halnya pada ban dalam dan menahan bocor bila tertembus benda tajam. Sebelum memulai memproduksi coated cord dan coated steel pada mesin calendar empat roll, dilakukan persiapan bahan-bahan antara lain steel cord (benang baja) atau benang nylon, compound, dan gum joint. Steel cord dipasang pada stand spool creel room (ruangan persiapan material sebelum diproses, yang dikondisikan pada suhu lebih kurang 32,5oC dengan humiditas 30 %), hal ini dimaksudkan untuk mencegah perubahan dimensi dari material. Kemudian steel cord disisir pada bagian steel cord combplate dan kemudian disambung dengan lead liner (sebagai pemancing) dengan menggunakan gum joint pada mesin joint press. Selanjutnya steel cord disusun pada mesin comb roll dan dilakukan press roll agar sesuai dengan alurnya masing-masing, lalu menuju mesin calendar empat roll. Sementara itu untuk memproduksi coated cord, benang nylon dipasang pada mesin let off lalu disambungkan pada lead liner pemancing gum joint. Adanya material lain seperti air dalam benang dapat menambah berat benang sehingga harus dilewatkan pada heating drum bersuhu 180oC agar beratnya konstan. Sementara itu pada bagian lain compound dilumatkan pada breaking mill dan dihaluskan lagi dalam feeding mill. Dengan menggunakan konveyor, compound menuju mesin calendar dengan empat roll untuk melapisi benang nylon. Selanjutnya treatment menuju akumulator dan digulung dengan dilapisi liner kosong. Compound dilumatkan pada breaking mill dan feeding mill selama lebih kurang 10 menit selanjutnya compound dilewatkan menuju mesin calendar dua roll. Proses yang terjadi pada mesin calendar dengan dua roll adalah, suhu roll diatur sedemikian rupa, sehingga suhu roll atas adalah 90oC dan suhu

40

roll bawah adalah 80oC. Selanjutnya material menuju cooling drum untuk menurunkan suhunya, dan setelah itu material digulung dengan dilapisi liner kosong. 4.3.1.4. Proses Bead Making Bead adalah susunan kawat baja yang dilapisi oleh compound agar kawat baja yang telah tersusun tidak mudah terlepas. Bead digunakan sebagai pencengkram ban pada velg. Produksi bead bertujuan untuk membuat bead apex (kawat baja yang menempel pada bagian velg) dan bead apex flipper(kawat baja yang telah dilapisi coumpund yang terletak pada bagian atas bead apex). Proses pembuatan bead ring dimulai dengan pemasangan bead wire heater dan sementara itu compound yang akan melapisi wire dimasukkan dalam extruder. Setelah keluar extruder, compound langsung melapisi wire yang telah dipanaskan, yang selanjutnya akan menghasilkan insulated bead. Proses selanjutnya adalah penggulungan insulated bead menjadi beberapa putaran kemudian dipotong dan

menghasilkan bead ring. Banyaknya kawat dan jumlah putaran isulated bead tergantung dari ukuran ban yang akan diproduksi. Bead ring selanjutnya dirangkai dengan apex setelah

dipanaskan dalam extruder, keluar melalui pre-heating die, dan dilewatkan dimensinya. Bead ring selanjutnya dipasang pada mesin bead apex dan selanjutnya dirangkai dengan apex membentuk bead apex. Pemotongan bead apex dilakukan secara otomatis oleh cutter sesuai dengan dimeter bead ring. Bead untuk ban bias selain dirangkai dengan apex dan flipper, terlebih dahulu dilapisi dengan bead tape. Selanjutnya bead covering dirangkai dengan apex dan flipper. pada cooling drum untuk mempertahankan

41

4.3.1.5. Proses Cutting Produk dari mesin 4-roll calendar yang berupa steel cord dan coated cord, selanjutnya dikirim ke seksi cutting untuk dilakukan pemotongan. Pada seksi ini terdapat tiga jenis mesin yang digunakan untuk memotong coated cord menjadi ply cord untuk ban bias, yaitu mother chaffer, mother breaker, dan mother flipper. Prinsip kerja ketiga mesin tersebut hampir sama yakni berdasarkan prinsip pemotongan, penyambungan, dan penggulungan. Mesin steel cutter digunakan untuk memotong coated steel cord menjadi steel belt yang hanya digunakan untuk ban radial. Sebelum dilakukan pemotongan, coated steel cord dipasang pada mesin let off, kemudian dilakukan pengaturan sudut potong dan lebar potongan. Dari mesin let off, material menuju conveyor dan mesin potong (cutter), pemotongan material dilakukan secara otomatis. Selanjutnya material menuju mesin auto joint untuk steel belt, sedangkan pada bias cutter radial pemotongan dilakukan secara semi otomatis, dan bias cutter bias secara manual. Setelah proses joint selesai, steel belt dilapisi dengan edge gum supaya lebih kuat terutama ban radial high speed. Proses selanjutnya material melewati balance meter dan kemudian digulung pada reel dengan dilapisi liner agar material tidak lengket satu sama lain. Mesin cap ply slitter berfungsi memotong coated cord searah dengan benang menjadi ukuran yang lebih kecil yang disebut cap ply dan mother cap strip. Cap ply selanjutnya dikirim ke seksi building sedangkan mother cap strip dipotong lagi dengan ukuran lebih kurang 10 cm dan digulung pada mesin cap strip winder. Cap strip berfungsi sebagai cap ply terutama bagi ban radial high speed. Lapisan ini berfungsi untuk meredam getaran ketika ban melaju dengan kecepatan tinggi.

42