Professional Documents

Culture Documents

Apunte de Ingeniería Metalúrgica 1 PDF

Uploaded by

canlejOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Apunte de Ingeniería Metalúrgica 1 PDF

Uploaded by

canlejCopyright:

Available Formats

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Ingeniera Metalrgica I

Profesor Titular: Ing. Norberto Uanini Profesor Ayudante: Ing. Roberto Lucci Ao: 2011

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

ndice y Programa Analtico Unidad Temtica 1: Generalidades sobre la metalurgia. 3

Historia de la metalurgia. Visin panormica sobre la metalurgia. Su campo de aplicacin. Sus relaciones con otras reas de la ingeniera.

Unidad Temtica 2: Minerales y su tratamiento.. 7

Los minerales y su constitucin. Metalrgica extractiva y procesos de obtencin de los minerales. Tratamientos y preparacin de los minerales. Obtencin y preparacin de los minerales de hierro. Obtencin del hierro. Reduccin pirometalrgica: reduccin directa y reduccin indirecta. Obtencin y preparacin de los minerales de aluminio. Obtencin del aluminio a partir de la bauxita. Preparacin del mineral por hidrometalrgica: proceso Bayer. Reduccin electrometalrgica: proceso Hall-Hroult. Reciclado del aluminio, su importancia econmica y ambiental.

Unidad Temtica 3: Estructura de los cuerpos slidos.. 26

Estructura del tomo. Vnculo de unin: inico, covalente, metlico, fuerzas de Van der Waals. Sistemas cristalinos. Celdas unitarias. ndices de Miller. Cristalizacin primaria: condiciones energticas. Grado de sobreenfriamiento. Mecanismos del proceso de cristalizacin. Nucleacin y crecimiento. Estructura del lingote metlico: estructura dendrtica y equiaxial.

Unidad Temtica 4: Defectos estructurales.. 37

Desordenamientos cristalinos. Discontinuidades estructurales. Heterogeneidad estructural. Defectos puntuales. Vacancias. Dislocaciones. Dislocacin de borde y dislocacin helicoidal.

Unidad Temtica 5: Fases y aleaciones 41

Fases metlicas, soluciones slidas. Estructura cristalina de las soluciones slidas. Compuestos qumicos. Compuestos intermetlicos. Cambios de fases. Cambios de estado fsico. Anlisis trmico, curvas de enfriamiento. Metal puro. Cambios alotrpicos. Diagramas de equilibrio: solubilidad total, insolubilidad total, solubilidad parcial. Determinacin de las composiciones qumicas de las fases, determinacin de las cantidades relativas de los elementos de aleacin. Aplicacin de la regla de la palanca. Difusin. Mecanismos de la difusin. Influencia del gradiente de concentracin. Ejemplos.

Unidad Temtica 6: Diagrama Fe-C y estructuras metalogrficas. 53

Constitucin del acero. Diagrama Fe-C. Constituyentes estructurales del acero. Clasificacin y designacin SAE de los aceros. Metalografa. Examen microgrfico y macrogrfico. Preparacin de muestras. Microscopio ptico. Observaciones metalogrficas.

Unidad temtica 7: Procesos de elaboracin y tratamientos trmicos de los aceros. 64

Generalidades sobre la fundicin. Generalidades sobre la deformacin plstica. Tratamientos trmicos, termomecnicos y termoqumicos. Temple, revenido, recocido, normalizado, cementacin, nitruracin y carbonitruracin. Curva de las S. Pulvimetalrgica. Polvos metlicos. Porosidad. Microestructura. Densidad. Mtodos de obtencin de polvos. Compactacin de polvos. Sinterizacin. Soldadura. Clasificacin de los procesos de soldadura. Soldadura por arco elctrico: sistema por arco manual con electrodo revestido, sistema MAG-MIG, sistema TIG, sistema por arco sumergido, soldadura por friccin.

Unidad Temtica 8: Ensayos fsicos, mecnicos y qumicos de los metales 85

Ensayos destructivos. Dureza Brinell, Rocwell, Vickers y Knoop: penetradores, funcionamiento, equipos, toma de durezas, escalas de durezas. Ensayos de traccin: fundamentos tericos, deformacin elstica, fluencia, deformacin plstica, rotura, equipos, probetas y medicin. Ensayos de choque: mtodo Charpy e Izod, fundamentos tericos, mquinas, probetas y medicin. Ensayos no destructivos: inspeccin visual, lquidos penetrantes, ultrasonido, partculas magnticas, rayos X, corrientes de Eddy, termografa.

Unidad Temtica 9: Corrosin y recubrimientos 108

Importancia econmica de la corrosin. Fundamentos tericos sobre la corrosin. Tipos de corrosin. Recubrimientos anticorrosivos: recubrimientos electrolticos, pinturas, inhibidores.

Unidad Temtica 10: Fractografa (tema tratado en las unidades 6 y 8)

Concepto de Fractografa y la importancia de su estudio para el diseo de materiales. Mecanismos de fracturas: dctil, frgil e intermedias. Fracturas transgranular e intergranular. Anlisis fractogrfico. Ejemplos macrogrficos y microgrficos de diferentes tipos de fracturas.

Unidad Temtica 11: Sistemas comerciales de aleaciones.. 114

Aleaciones de acero y fundiciones. Aleaciones de aluminio. Aleaciones de cobre. Aleaciones de titanio. Aleaciones de magnesio. Ejemplos de aplicacin. Limitaciones.

Unidad Temtica 12: Avances en la metalrgica y en los nuevos materiales metlicos. 117

Conocimientos generales y aplicaciones. Aceros de alta resistencia y baja aleacin. Aleaciones con memoria de forma. Nanotecnologa y nanomateriales. Metales superplsticos. Materiales inteligentes (materiales con memoria de forma). Materiales superplsticos. Materiales magnticos. Materiales de uso nuclear. Vidrios metlicos. Materiales semiconductores.

Bibliografa .. 122

Ao 2011

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

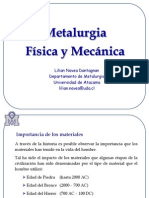

Unidad 1: Generalidades sobre la Metalurgia

Historia de la metalurgia A lo largo de la historia, desde su aparicin en la Tierra, el ser humano se ha ayudado de instrumentos para modificar la naturaleza a su favor. En este sentido, la historia del hombre es una historia de la tcnica, una historia en la que se ha buscado trasformar los elementos disponibles en el medio ambiente de modo que esta transformacin hiciera la vida ms sencilla. Desde muy tempranos momentos el hombre utiliz los elementos ms disponibles a su alrededor: palos, piedras, pieles, huesos; los cuales eran elementos que podan ser trabajados y manipulados, para conseguir de ellos una efectividad, pero elementos que no necesitaban, en ltima instancia, de ninguna transformacin ntima, ninguna modificacin de sus propiedades estructurales. No es esto lo que ocurre con los metales. El metal, en su mayor parte, requiere para ser utilizado de una modificacin trabajosa y compleja de las caractersticas en que lo hallamos en estado natural. La aparicin de la metalurgia es un elemento reciente, visto desde la escala general de la historia, pero de tal importancia para el ser humano que no sera posible entender sin l el flujo de la historia ni, por supuesto, las sociedades contemporneas. As se ha considerado desde antiguo, hasta el punto de considerar su descubrimiento el hito que marca un antes y un despus en las sociedades prehistricas. En 1836 el dans C. J. Thomsen expone el Sistema de las Tres Edades para clasificar el material prehistrico, propone que los materiales se dividan segn provengan de la Edad de Piedra, de la Edad del Bronce o de la Edad del Hierro. Este sistema fue rpidamente aceptado por los investigadores y supuso un importante avance conceptual. Los artefactos prehistricos podan ordenarse cronolgicamente y, as, se proporcionaba un mtodo eficaz para el estudio del pasado. Hoy da dicha clasificacin, con modificaciones que no dejan de ser importantes, sigue vigente.

Etapa Premetalrgica Existen evidencias de que el hombre prehistrico se vio atrado desde pocas tempranas por los minerales metlicos, en unos casos por su singularidad o belleza, como en el caso de la malaquita o azurita (ambos minerales de cobre), y en otros por su capacidad para utilizarlos en la decoracin del cuerpo, tejidos o diversas superficies. Este ltimo caso es del ocre, palabra genrica que designa diferentes xidos de hierro, del que se verifica su utilizacin desde hace 300.000 aos en Terra Amata, Niza y se encuentra muy frecuentemente asociado a yacimientos paleolticos. Sabemos tambin de un temprano tratado trmico de estos elementos para acentuar su color. El primer metal que se trabaj, sin duda por la facilidad de hacerlo, fue el cobre nativo. Las primeras evidencias de su trabajo las hallamos en el Tell de Sialk (Irn) y en Cayn Tepesi (Anatolia), en tiempos del VIII al VII Milenio a. C. El cobre nativo se puede trabajar en fro, por martillado, pero tambin se puede calentar para aumentar su maleabilidad y disminuir su fragilidad. Para esto ltimo basta una temperatura de 200 a 300 C, lo que sin duda no era difcil de conseguir para los hombres de aquella poca. Sin embargo, la fusin del cobre requiere de una temperatura de 1083 C lo que no est claro si se consigui antes de la reduccin del mineral, que no necesita temperaturas tan elevadas. Lo que s sabemos es que el cobre, nativo o mineral, se fundi y se introdujo en moldes ya en el V Milenio a. C.

Ao 2011 3

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

De izquierda a derecha: xido de cobre (Cuprita); Bicarbonato dihidratado de cobre (Azurita); Sulfato de hierro y cobre (Calcopirita); Carbonato dihidratado de cobre (Malaquita).

Calcoltico o Edad del Cobre La Edad del Cobre, tambin llamada Calcoltico, es una fase intermedia entre la Edad Moderna de la Piedra o neoltico y la Edad del Bronce. Se reserva esta denominacin para algunas culturas, que presentan rasgos claramente diferenciados, en el perodo entre el 2500 a. C. y el 1800 a. C. El bronce es una aleacin de cobre y estao y, antes de usarse el bronce, se us cobre. Esa poca es a la que se llama Calcoltico, esta edad sin embargo es poco aceptada ya que los primeros cobres eran, en general bronce natural, aunque se usa para diferenciar esta edad, en la que el bronce era fabricado artificialmente. El cobre fue el primer metal que utiliz el ser humano y lo hizo hace aproximadamente 5000 aos. Anteriormente al 4.000 a C. encontramos hachas de la cultura de Gumelnitza de bronce fundido y con agujero de enmangue conseguido en un molde abierto, lo que denota un momento muy avanzado en el tratamiento del cobre. A estas culturas se asocian explotaciones mineras de gran importancia como las de Ai Bunar. Consisten en trincheras excavadas a cielo abierto de entre 10 y 80 m de longitud y 2 y 20 m de profundidad. Tambin es importante la explotacin minera de Rudna Glava, algo posterior a la anterior y de la que conocemos bastante bien el mtodo utilizado en su explotacin: mediante la colocacin de hogueras se calentaba la superficie a explotar, esto haca que aquella se calentara y rocindola inmediatamente con agua se consegua un enfriado brusco que haca que aparecieran grietas. En ellas se introducan picos de asta de ciervo con los que se desgajaban los bloques de mineral. Despus estos bloques se desmenuzaban mediante martillos de piedra y morteros. En contraste con la buena informacin de la que disponemos sobre las operaciones de minera, sabemos poco de como se llevaba a cabo la reduccin del mineral. Se hipotetiza que la causa de esto sea que la reduccin del metal se llevaba a cabo en lugares especializados que aun no se han descubierto. Hasta aqu hemos querido hacer un repaso somero del nacimiento de la metalurgia en el Viejo Mundo, un siguiente paso sera el de la aparicin de las aleaciones, que trataremos a continuacin.

Ao 2011

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Edad del Bronce Las aleaciones cuprferas de la antigedad se realizaban con elementos como el antimonio, el plomo o el arsnico pero, aunque la utilizacin de este ltimo es bastante comn en determinados momentos, las aleacin reina es, sin duda la del cobre con estao, es decir el bronce.

El estao adquiere su valor metalrgico por su asociacin con el cobre. Aadiendo al cobre un 10% de estao se obtienen varias ventajas en el material resultante como es disminuir la temperatura de fusin la obtencin de un metal fundido de una gran fluidez y, por supuesto, la mayor dureza del bronce que del cobre. Sin embargo un exceso de estao, ms de un 13%, vuelve al bronce quebradizo lo que lo hace inservible para objetos utilitarios. No se conoce a fondo ningn taller que refleje el proceso completo de la metalurgia del bronce, sin embargo s conocemos los aspectos principales de dicha actividad. Existan hornos metalrgicos de reduccin, como el israel de Timma, que estuvo en uso desde el s. XIV al S. XII a C. Consista en un horno semicircular, al final de una fosa, rodeado por piedras que conservaban el calor. Tena una tobera que desembocaba a media altura del horno. Se aislaba del resto de la zanja por una pared de piedra y arcilla. Estaba cubierto por piedras que recogan el calor pero, a la vez, dejaban escapar el humo. En el fondo tena una cubeta que reciba el material fusionado donde se enfriaba y formaba un lingote de cobre. Los moldes suelen ser abiertos, cerrados, monovalvos o bivalvos y solan elaborarse en arcilla, piedra o bronce. La mezcla de metal se introduca en ellos para darle forma. Cuando eran cerrados el objeto de metal se obtena fracturando el molde. Tras la refundicin el objeto deba de seguir siendo trabajado, era necesario eliminar las rebabas, pulirlo y, en caso de que procediera, afilarlo. La imposicin del bronce hace que las armas sean cada vez ms numerosas y ms tiles para la guerra. El bronce conoci enormes xitos con la aparicin de los primeros grandes imperios como los orientales, el del Egipto faranico, el de la Creta minoica o los reinos de Wessex, Armrica o Dinamarca. Sin embargo, la Edad del Bronce llevaba en su seno su propia contradiccin, la dificultad de obtener suficientes cantidades de cobre o estao llev a muchas de estas sociedades a repetidas crisis. En ese sentido se ha interpretado, por ejemplo, la aparicin de aleaciones terciarias, formadas por tres metales, donde el plomo va substituyendo progresivamente al estao y haciendo disminuir poco a poco la calidad de los metales y, consecuentemente, de los artefactos fabricados.

Ao 2011

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Edad del Hierro Los primeros en entrar en la Edad del Hierro fueron los hititas en el rea de Palestina y solo fueron necesarios unos siglos para que a continuacin lo hiciera todo el mundo antiguo. Aunque el trabajo del hierro es el ms difcil de realizar de entre todos los metales, las posibilidades que ofrece, su mayor eficacia y la dificultad de abastecerse de cobre y estao hicieron que el hierro substituyera a las labores asociadas al cobre de manera bastante rpida. Estas circunstancias estimularon el perfeccionamiento de la siderurgia, que llevaron a que en pocas prehistricas se consiguieran temperaturas de hasta 1.300 C. El mineral de hierro es muy abundante en la tierra, supone el 5% del peso de la corteza terrestre, por lo que su aprovisionamiento no es difcil, pero sin embargo, son necesarios combustibles de una alta capacidad calorfica para su reduccin, generalmente se utiliz el carbn vegetal. Existen diferentes procedimientos para la obtencin del metal de hierro. El primero, llamado procedimiento directo, se obtiene en horno de cubeta. La reduccin se realiza a una temperatura menor que la de fusin (1536 C). Mediante este procedimiento se obtiene una mezcla de hierro y escoria que, tras un insistente martillado, nos proporciona un metal ms o menos homogneo. As se obtiene el hierro dulce, muy puro (con menos de un 0,02 % de carbono), pero a la vez excesivamente dctil y de escasa dureza. Si queremos aumentar esta lo podemos conseguir mediante su introduccin en carbono, con lo que conseguimos un mayor nivel de carburacin del metal, lo que aumenta la dureza. El hierro carburado no es otra cosa que el acero. El hierro se puede trabajar mecnicamente, es lo que se llama el forjado, mtodo por el que se pueden conseguir artefactos de una gran variedad.

Otro mtodo general de trabajo del hierro es el indirecto, que se realiza en altos hornos y produce un metal fundido, que se puede llevar a moldes y tiene un alto porcentaje de carbono (de un 1,7% a un 6,7%). Este mtodo de obtencin del hiero colado no se conoci en Europa hasta el siglo XI-XII d C., pero se dominaba ya en China desde el IV a C. Antes de la revolucin industrial el mejor metal de hierro era el damasquinado, que se fabricaba mediante varillas de hierro dulce y hierro carburado soldadas y martilladas conjuntamente, dando como resultado un material que ana flexibilidad, resistencia y dureza. La Edad del Hierro comienza a finales del II Milenio a C. y el conocimiento del carburado fue decisivo en su expansin. El conocimiento de la siderurgia se extendi rpidamente por el Prximo Oriente, Chipre y el Egeo y, en algunos siglos se hizo asidua en Europa, gracias a la abundancia de hierro que exista en esta y a los numerosos bosques que posibilitaban la obtencin de grandes cantidades del carbn vegetal necesario para su tratamiento. La colonizacin griega y fenicia hizo que el hierro se difundiera rpido por la Pennsula Ibrica, el norte de frica y, seguramente, por la fachada atlntica, alcanzando su apogeo en el mundo celta donde se integra en los objetos de la vida cotidiana. El bronce, de todos modos, se sigue utilizando con fines decorativos.

Ao 2011 6

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Unidad 2: Minerales y su tratamiento

Los minerales Llamamos minerales a aquellos materiales del suelo o del subsuelo que sirven para ser preparados y transformados en ciertos metales. 1.- Los metales en estado nativo, es decir en estado metlico y ms o menos puros, son muy raros. El oro, el cobre, la plata y el mercurio se encuentran en estado nativo. 2.- Lo ms frecuente es encontrar el metal combinado con el oxgeno, el silicio, el azufre, el arsnico, etc. La propia combinacin metlica est mezclada con impurezas (materias terrosas por ejemplo) que forman la ganga o estril. La mezcla de la combinacin metlica y la ganga es la mena o mineral.

Constitucin qumica de la combinacin metlica La combinacin metlica puede ser sencilla: xidos, anhdridos hidratos, carbonatos y sulfuros. a) Como xidos anhdridos: la magnetita Fe3O4; la hematites roja Fe2O3; la casiterita SnO2; la pirolusita MnO2. b) Entre los xidos hidratados: la hematites parda u xido frrico hidratado 2Fe2O33H2O y la bauxita almina hidratada Al2O3nH2O. c) Como carbonatos: la siderita FeCO3; la magnesita MgCO3; la calamina o smithsonita ZnCO3, la whiterita BaCO3. d) Al estado de sulfuros: la pirita de hierro FeS2; la blenda ZnS; la galena PbS; la cinabrio HgS, la argirosa Ag2S. El compuesto metlico se presenta a veces en forma ms complicada, resultando ms difcil la extraccin del metal. Tenemos por ejemplo la pirita de cobre o calcopirita que es un sulfuro doble de hierro y cobre CU2SFe2S3.

Preparacin de los minerales Antes de comenzar el proceso metalrgico propiamente dicho, se somete el mineral a un tratamiento mecnico que tiene por fin concentrar la parte metlica y eliminar elementos perjudiciales.

I- Tratamiento mecnico de los minerales Extraccin El tipo de extraccin puede realizarse en minas a cielo abierto o en minas subterrneas. El mineral llega de la mina en bloques ms o menos grandes que se obtienen a partir de voladuras por explosin y excavacin. Luego, mediante un posterior tratamiento mecnico se lleva el mineral a una finura determinada. Se procede de forma escalonada hasta llegar a una de las tres categoras de productos siguientes: Los gruesos o trozos de calibre superior a 25 mm. La granalla o Arena con calibre entre 1 y 25 mm. Los Finos con calibre interior a 1 mm.

Ao 2011

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Trituracin La trituracin o quebranto transforma los bloques en trozos de 30 a 50mm de dimensin mxima. Las quebrantadoras actan por aplastamiento, de la misma manera que un cascanueces. La quebrantadora de mandbulas se compone de dos placas rectangulares de acero al manganeso, una fija y otra mvil alrededor del eje con un movimiento de vaivn de amplitud regulable que aproxima y aleja ambas mandbulas.

Trituradora de mandbulas.

Molienda La Molienda transforma los gruesos en granalla o arena y en finos hasta de 1/20 de mm en algunos casos. Hay varios tipos de molinos que funcionan por choque y por frotamiento, de los que citaremos uno de los ms empleados. El molino de bolas consiste en un tambor cilndrico o polgono revestido por un tamiz, en cuyo interior se encuentra cierto nmero de bolas de fundicin dura colada en coquilla. El mineral se introduce en el tambor por una tolva sobre el eje. El tamiz est protegido del choque directo de las bolas y del mineral por chapas fuertes de acero duro. El conjunto est en el interior de una envoltura metlica. Las bolas elevadas por la rotacin del tambor caen unas sobre las otras y rompen los fragmentos; el tamiz slo deja pasar la materia que ha alcanzado la finura deseada.

Molino a bolas.

II- Separacin de los minerales (concentracin) La separacin del compuesto metlico de la ganga se efectuar sobre el mineral molido, la operacin suministra un producto enriquecido en mineral. La separacin se basa en diferencias de propiedades fsicas de la ganga y de la combinacin metlica, por ejemplo: la diferencia de densidad en la concentracin hidromecnica. En la concentracin por flotacin se utilizan las fuerzas de tensin superficial, y las fuerzas magnticas en la concentracin magntica.

Ao 2011 8

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Concentracin magntica. Izquierda: por va seca; derecha: por va hmeda.

Concentracin por flotacin.

III- Tratamientos trmicos de los minerales Es comn que a los minerales ya concentrados sean sometidos a la accin del calor para producir una modificacin qumica, con la finalidad de obtener un producto ms fcil de tratar posteriormente. Hay dos maneras de tratarlos: Calcinacin: se aplica principalmente a los carbonatos, donde se calienta el mineral en un horno de cuba en presencia de un exceso de oxgeno.

2FeCO3 + O2 Fe2O3 + 2CO2

Tostacin: es una operacin metalrgica que se aplica generalmente a los sulfuros, aprovechndose el anhdrido sulfuroso formado para obtener cido sulfrico.

4 FeS2 + 11O2 8SO2 + 2Fe2O3 2ZnS + 3O2 2SO2 + 2ZnO 2PbS + 3O2 2SO2 + 2PbO

IV- Aglomeracin de los minerales concentrados Con los tratamientos mecnicos se consigue un mineral molido y concentrado y con los tratamientos trmicos se produce la trasformacin qumica necesaria para su posterior transformacin en productos metalrgicos, sin embargo, en los hornos metalrgicos, no se puede introducir el mineral en forma de finos, porque perturbaran la circulacin de los gases reductores, por lo que se recurre a la aglomeracin de lo finos, que transforman estos polvos en trozos de mayores dimensiones. La aglomeracin puede lograrse empleando un elemento ligante o aglutinante como la cal o el cloruro de calcio, formando briquetas, ndulos o pellets mediante la aplicacin de presin en moldes adecuados, las briquetas son endurecidas o secadas en hornos. Tambin puede producirse la aglomeracin por sinterizado que es un proceso en la cual la unin de las partculas de los finos, se logra aplicando temperaturas elevadas que los lleva a un estado pastoso (fritado de los finos). En el caso de los minerales de hierro, la sinterizacin se realiza cargando en varias capas de mineral y de coque, la combustin de este ltimo produce el fritado de los finos y se obtienen bloques aptos para ser cargados en los hornos metalrgicos.

Ao 2011

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Ao 2011

10

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Obtencin del hierro y fabricacin del acero a partir del mineral Como se describi anteriormente, el mineral es preparado por los diferentes mtodos y procesos para llegar a convertirse en pellets u otro tipo de concentrado del mineral de hierro, que luego ser utilizado para extraer el metal que contiene.

Instalacin de una siderurgia integral.

El proceso se puede dividir en dos grandes pasos. El primero consiste en transformar el mineral de hierro de las minas en arrabio y el segundo en convertir el arrabio en acero. En un alto horno, cuyo esquema se presenta en la figura, se logra la transformacin del mineral de hierro en arrabio:

En el alto horno, el mineral de hierro, el coque y la caliza se cargan por la parte superior. Por las otras toberas se inyecta el aire caliente que enciende el coque y libera el monxido de carbono necesario para reducir al xido de hierro de forma indirecta. El arrabio, producto final del alto horno, se colecta por una piquera de colada en la parte inferior.

Los minerales de hierro que se cargan al alto horno deben contener del 60 al 70% de hierro; el resto se compone de oxgeno, arena, arcilla y piedras, que a su vez contienen slice (xido de silicio). Es necesario deshacerse de la slice para evitar que una parte del hierro se desperdicie al formar compuestos con esta sustancia. Lo anterior se logra agregando piedra caliza. La caliza tiene la propiedad de que, a altas temperaturas, tiene mucha afinidad por la slice y por otras impurezas que vienen con el mineral, formando compuestos que flotan en el arrabio lquido como escoria de menor densidad, la cual es retirada mediante una piquera de escoria. El mineral, junto con la piedra caliza y el coque tienen en su conjunto el nombre de carga y se introducen en el alto horno por la parte superior con bandas transportadoras. Casi todo el alto horno se mantiene lleno de carga. Por la parte inferior, utilizando ductos llamados toberas, se introduce un soplo de aire caliente que fluye por los huecos que quedan entre las partculas de la carga. En el alto horno, el aire caliente sirve para producir la combustin del coque y para elevar la temperatura. El oxgeno del aire se combina con el carbono para producir el monxido de carbono que, a su vez, reacciona con el xido de hierro para producir hierro y dixido de carbono.

Ao 2011 11

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Al salir del alto horno, los gases producidos por la reaccin del aire, caliente con el coque y el mineral de hierro no estn totalmente quemados. Es comn, que una cuarta parte de la mezcla de gases salientes sea monxido de carbono. Este gas venenoso todava puede quemarse, es decir, oxidarse, y el calor producido es aprovechable en el calentamiento del soplo del aire que entra. Con esto se logra adems un beneficio para el ambiente al reducir las emisiones de monxido de carbono. La parte ms caliente del alto horno se localiza justamente arriba de las toberas y se conoce como, etalaje. All la temperatura alcanza los 1800C, alrededor de 550C ms de los necesarios para fundir el arrabio. En estas condiciones las esferas de la carga, originalmente hechas de xidos de hierro y caliza, gotean arrabio y escoria que se depositan en el crisol que est en la parte inferior del alto horno. Los gases que salen del alto horno son canalizados mediante duetos hacia enormes estufas donde se logra la combustin total de los mismos. En el camino, como se ilustra en la figura siguiente, los gases se hacen pasar por cmaras para separar el polvo que arrastran. De esas cmaras se conducen a una de las estufas (los altos hornos se acompaan al menos de 3 estufas, dos en funcionamiento y una en reparacin). Las estufas son cmaras de combustin revestidas con tabiques refractarios con alta capacidad de absorber calor. Despus de algunas horas de quemado de los gases la estufa alcanza altas temperaturas y en ese momento los gases se canalizan a otra de las estufas. Es entonces cuando el soplo del aire, que deber entrar al alto horno, se pasa por la estufa para que se caliente al hacer contacto con las paredes de tabique refractario incandescente, y alcanza temperaturas superiores a los 1000C. En la figura, la estufa de la izquierda est quemando gases y la de la derecha est calentando al soplo de aire.

Los gases ricos en monxido de carbono que salen del alto horno son aprovechados para calentar las estufas al completar su combustin. Mientras una de las estufas est en el proceso de combustin, la otra, previamente calentada, sirve para elevar la temperatura del aire por encima de los 1000C.

La escoria y el arrabio se sacan del crisol por unos ductos llamados piqueras. La piquera de escoria est ms arriba que la de arrabio porque la escoria flota, Frecuentemente el arrabio se traslada al convertidor en el estado lquido; sin embargo, en algunas plantas se vaca para formar lingotes. En Inglaterra, originalmente, los lingotes de arrabio tenan la forma de cerdos y por eso en ingls el arrabio es conocido como pig iron.

Obtencin del acero o aceracin La segunda etapa de la obtencin del acero, es la aceracin propiamente dicha. Esta comienza luego de obtener el arrabio del alto horno, el cual pasa al trabajado en la acera propiamente dicha. El proceso de aceracin se conoce como proceso del oxgeno bsico, los ms conocidos son los convertidores BOF (basic oxygen furnace), BOS, Linz-Donawitz-Verfahren o Convertidor LD, los

Ao 2011

12

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

cuales logran la refinacin del arrabio empleando la misma idea de Bessemer para eliminar las impurezas y el exceso de carbono por oxidacin, adems de aprovechar el calor de la oxidacin como fuente de energa para la fusin. Un esquema del convertidor BOF o su similar europeo LD se presenta en la figura. Consiste en una olla de acero recubierta en su interior con material refractario del tipo bsico, como ser xido de magnesio o dolomita. A diferencia del convertidor de Bessemer donde se soplaba el aire por la parte inferior, en estos se inyecta el oxgeno por una lanza que entra por la parte superior. La lanza se enfra con serpentines de agua interiores para evitar que se funda. La carga y la descarga del convertidor se hacen tambin por la parte superior y por eso la olla est montada en muones que le permiten girar.

Mediante un chorro de oxgeno con polvo cal, el arrabio es convertido en acero en el convertidor, el oxgeno reacciona con el carbono del arrabio y lo elimina en forma de bixido (o monxido) de carbono. La caliza sirve para eliminar impurezas, entre las que destaca el fsforo.

Una de las grandes ventajas que desde un principio se observ en los convertidores fue su capacidad para aceptar hasta un 20% de "chatarra junto con la carga de arrabio lquido. La diferencia de precios entre la chatarra fra y el arrabio lquido ha motivado la bsqueda de tecnologas para incrementar lo ms posible la carga de chatarra. Algunos xitos en esta direccin se han obtenido al adicionar al oxgeno que entra por la lanza combustleo y carburos de silicio y calcio.

Los nuevos acereros Todas las industrias deben examinarse a s mismas con frecuencia. El escenario que compone el estado de la tecnologa, las materias primas y la fuerza de trabajo evoluciona muy rpidamente. Suele ocurrir que las premisas que motivaron el establecimiento de industrias multimillonarias pierdan vigencia a la vuelta de cinco o diez aos. Y aunque esas industrias se resistan a aceptar su obsolescencia y sigan adelante, tarde o temprano sucumbirn ante las empresas ms avanzadas. Todo parece indicar que el alto horno est viviendo su ocaso. La competencia ha forzado a las plantas acereras integradas a crecer, a buscar la produccin en gran escala. Su tamao, ahora con capacidad de producir de 5000 a 10000 t de arrabio por da, las ha hecho muy vulnerables. Estas plantas no pueden detener su operacin debido a las enormes prdidas econmicas o daos irreversibles que se producen. En forma sumamente onerosa han tenido que enfrentar problemas de liquidez financiera, de abastecimiento confiable, de materias primas y de continuidad en la relacin laboral. El suministro de coque es un problema mayor. Durante ms de 250 aos la industria siderrgica ha consumido cantidades colosales de carbn mineral. Naturalmente, los mejores yacimientos de carbn se han agotado. El coque es ahora escaso, caro y de baja calidad.

Ao 2011

13

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Durante muchos aos los metalurgistas han cuestionado la forma indirecta de obtener el acero produciendo primero el arrabio en los altos hornos. Por qu no sacar directamente el oxgeno del mineral de hierro y obtener el hierro esponja como en la antigedad? En el siglo pasado se propusieron y patentaron muchos mtodos para reducir (desoxidar) a los minerales de hierro directamente en el estado slido. Se sugera el uso de mezclas de gases de hidrgeno, monxido de carbono o hidrocarburos, por su alto poder desoxidante. Varios de esos mtodos eran tcnicamente muy razonables pero ninguno de ellos fue capaz de competir econmicamente con el alto horno. Un gran impulso sali de Mxico, donde la compaa HYLSA fue pionera de un proceso de reduccin directa muy revolucionario. En 1957 HYLSA abri su primera planta en Monterrey. Veinte aos despus el proceso HYL se haba extendido por todo el mundo y se haban construido plantas en Venezuela, Brasil, Zambia, Irak, Irn e Indonesia, aparte de las seis plantas en Mxico, con capacidad superior a diez millones de toneladas anuales. El proceso HYL (hojalata y lmina) utiliza una mezcla de gases rica en hidrgeno y monxido de carbono para extraer el oxgeno del mineral de hierro. La mezcla de gases se produce a partir de gas natural y vapor de agua en un dispositivo llamado reformador, que se representa en la figura. El gas natural y el vapor se inyectan a una tubera de acero inoxidable que se calienta con unos quemadores. A altas temperaturas, y con ayuda de catalizadores que se ponen en el interior de los tubos, ocurre la reaccin qumica:

El reformador es un reactor qumico que a altas temperaturas convierte una mezcla de gas natural y vapor en un gas de alto poder reductor formado de hidrgeno y monxido de carbono.

El hidrgeno y el monxido de carbono, agentes reductores sumamente efectivos, salen del reformador acompaados de pequeas cantidades de gas natural y bixido de carbono. La tubera se conecta con los reactores reductores, que no son otra cosa que enormes vasijas metlicas donde se carga el mineral de hierro en forma de pequeas esferas del tamao de una canica (1 a 2 cm de dimetro), cmo se indica en la figura:

La unidad reductora consta de una enorme vasija o cuba donde se deposita un aglomerado de esferas del mineral por donde pasa el gas reductor previamente calentado a altas temperaturas. Posteriormente el gas residual es enfriado en una tubera baada con agua.

Ao 2011

14

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

El mineral de hierro que se emplea en las plantas de HYL generalmente tiene la composicin mostrada en el cuadro. Al final del proceso de reduccin directa, el hierro obtenido, denominado hierro esponja, contiene un porcentaje en hierro del 85 al 90%, adems, sale enriquecido con el 1 a 2% de carbono.

Composicin del mineral de hierro empleado en el proceso HYL Sustancia Porcentaje en masa

Hierro Oxgeno (en el hierro) Fsforo Azufre xido de calcio xido de magnesio xido de aluminio xido de silicio Impurezas

67% 67% 0.05% 0.02% 1.8% 0.75% 1.03% 1.3% 1.1%

El hierro esponja se convierte en acero lquido en un horno de arco elctrico. El horno elctrico funde al hierro esponja, y a la chatarra que usualmente se agrega, haciendo pasar por ellos enormes cantidades de corriente elctrica. El horno elctrico se muestra en la figura que sigue. El acero fundido se pasa a una cuchara (olla) donde, en ocasiones, se hace el ajuste final de la aleacin. Finalmente, el acero se vaca en moldes adecuados a cada proceso de fabricacin posterior.

El horno de arco consta de una vasija recubierta con refractarios donde se coloca chatarra y/o hierro esponja, que se funden con el paso de una corriente elctrica introducida con electrodos de grafito.

Miniaceras Un competidor implacable de las grandes plantas integradas (que parten del mineral de hierro y terminan con productos acabados de acero) ha surgido de los miles de millones de toneladas de acero que ellas mismas han producido. La chatarra es hoy una materia prima nada despreciable para la fabricacin de acero, que suele aprovecharse en plantas pequeas conocidas como

Ao 2011 15

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

miniaceras, donde la chatarra se funde en hornos de arco elctrico. Tcnicamente, su sistema de operacin es muy sencillo. La materia prima se consigue con un buen comprador de chatarra capaz de asegurar un suministro regular. Esto no es nada fcil porque las fuentes de chatarra son muy irregulares. Un buen "chatarrero" debe adems distinguir entre los distintos tipos de chatarra disponible. La chatarra se carga al horno de arco elctrico y se funde al exponerse al paso de una enorme corriente elctrica. La corriente elctrica llega a la chatarra a travs de electrodos de carbono (grafito). Cuando la chatarra se pasa al estado lquido, lo cual ocurre en algunos minutos, los operadores toman una muestra y la llevan al laboratorio de anlisis. En cuestin de segundos, con la ayuda de espectrmetros modernos, se determina la composicin qumica del acero. Generalmente es necesario hacer algn ajuste a la aleacin mediante la adicin de otros elementos necesarios o formadores de escoria para retirar elementos indeseables como el fsforo o el azufre. Del horno elctrico, el acero lquido se pasa a una cuchara, donde en ocasiones se pasa a una mquina de colada continua para producir barras de acero de seccin cuadrada de 10 a 15 centmetros por lado y de 6 a 8 metros de longitud, llamadas palanquillas. El proceso de colada continua se desarroll en Europa en los aos 50 para producir secciones de acero directamente a partir de acero lquido. Anteriormente se producan lingotes que, ms tarde, se laminaron en rodillos para formar las palanquillas. La colada continua, con la cual se procesa ms de dos tercios de la produccin mundial de acero, se ilustra en la figura. El acero lquido de la cuchara se vaca en un recipiente de donde, a velocidad controlada, pasa a un molde de seccin cuadrada. Las paredes del molde se lubrican para que el acero no se adhiera y se mantienen "fras" refrigerndolas con serpentines de agua. El molde adems, se hace vibrar para ayudar a que el acero se deslice. El molde no tiene tapa inferior porque el acero que ha solidificado en el extremo inferior, sirve como tapa. Despus de pasar por el molde, el acero, ya slido pero al rojo vivo, pasa por una serie de rodillos que lo jalan hasta llegar a una plancha donde, con sopletes, la seccin cuadrada se corta en tramos de la longitud deseada.

En el proceso de colada continua se producen barras de seccin cuadrada (palanquillas) en un molde, directamente a partir de acero lquido. La colada continua produce un ahorro considerable de trabajo y energa con respecto a los procesos menos recientes que producen lingotes con el acero lquido, los cuales deben ser luego calentados al rojo para laminarlos y formar las palanquillas.

La palanquilla es la materia prima para los molinos de laminacin donde, a base de rodillos, se conforman productos como varillas corrugadas, alambrones y barras de secciones cuadradas, hexagonales o redondas. Debido a la sencillez de su proceso, las miniaceras tienen un costo de inversin bajsimo comparado con el de las plantas integradas; no estn tcnicamente obligadas a mantenerse en operacin permanentemente, es decir, pueden apagar sus instalaciones e irse una semana de vacaciones sin ningn problema; y su tamao permite ubicarlas cerca de los grandes centros de consumo de acero y produccin de chatarra para lograr un ahorro importante en materia de transportes.

Ao 2011 16

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

El Proceso Productivo Siderrgico lo hemos dividido grficamente en diferentes etapas debido a su extensin:

1 Etapa: REDUCCIN DEL MINERAL:

2 Etapa: FABRICACIN DEL ACERO:

Ao 2011

17

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

3 Etapa LAMINACIN DEL ACERO:

3 Etapa LAMINACIN DEL ACERO 2:

Ao 2011

18

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

3 Etapa LAMINACIN DEL ACERO 3:

3 Etapa LAMINACIN DEL ACERO 4:

Ao 2011

19

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Obtencin del aluminio a partir del mineral bauxita

Historia En 1807, Humphrey Davy propuso el nombre aluminium para este metal an no descubierto. Se reconoce a Friedrich Whler el aislamiento del aluminio en 1827. Aun as, el metal fue obtenido, impuro, dos aos antes por el fsico y qumico dans Hans Christian Orsted. La invencin del proceso Hall-Hroult en 1886 (patentado independientemente por Hroult en Francia y Hall en EE.UU.) abarat el proceso de extraccin del aluminio a partir del mineral, lo que permiti, junto con el proceso Bayer (inventado al ao siguiente, y que permite la obtencin de xido de aluminio puro a partir de la bauxita). Algunas caractersticas del aluminio Es un metal ligero, cuya densidad es de 2,70 g/cm (2,7 veces la densidad del agua), un tercio de la del acero. Tiene un punto de fusin bajo: 660 C (933 K). El peso atmico del aluminio es de 26,9815 utm. Es de color blanco brillante, con buenas propiedades pticas y un alto poder de reflexin de radiaciones luminosas y trmicas. Tiene una elevada conductividad elctrica comprendida entre 34 y 38 m/( mm ) y una elevada conductividad trmica (80 a

2 3

230 W/(m.K)). Resistente a la corrosin, a los productos qumicos, a la intemperie y al agua de mar, gracias a la capa de Al 2O3 formada en su

superficie. Abundante en la naturaleza. Es el tercer elemento ms comn en la corteza terrestre, tras el oxgeno y el silicio. Su produccin metalrgica a partir de minerales es muy costosa y requiere gran cantidad de energa elctrica. Material fcil y barato de reciclar. De fcil mecanizado. Muy maleable, permite la produccin de lminas muy delgadas. Bastante dctil, permite la fabricacin de cables elctricos. Material blando (Escala de Mohs: 2-3). Lmite de resistencia en traccin: 160-200 MPa en estado puro. Para su uso como material estructural se necesita alearlo con otros metales para mejorar las propiedades mecnicas. El

duraluminio es una aleacin particularmente resistente. Permite la fabricacin de piezas por fundicin, forja y extrusin. Material soldable.

Aplicaciones del aluminio El aluminio se utiliza rara vez puro, casi siempre se usa aleado con otros metales. El aluminio puro se emplea en la fabricacin de espejos, tanto para uso domstico como para telescopios reflectores. Entre sus variadas aplicaciones se encuentran: Transporte; como material estructural en aviones, automviles, tanques, superestructuras de buques y bicicletas. Estructuras portantes de aluminio en edificios. Embalaje de alimentos; papel de aluminio, latas, tetrabriks, etc. Carpintera metlica; puertas, ventanas, cierres, armarios, etc. Bienes de uso domstico; utensilios de cocina, herramientas, etc. Transmisin elctrica. Aunque su conductividad elctrica es tan slo el 60% de la del cobre, su mayor ligereza disminuye el peso

de los conductores y permite una mayor separacin de las torres de alta tensin, disminuyendo los costes de la infraestructura. Se usa como nodo de sacrificio y en procesos de aluminotermia para la obtencin y soldadura de metales.

20

Ao 2011

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

La bauxita La bauxita es la mena de aluminio ms importante, son productos de erosin, ricos en aluminio, pero slo contiene entre un 30 y un 54% de aluminio (expresado como Al2O3), siendo el resto una mezcla de slice, xidos de hierro y dixido de titanio. El aluminio de la bauxita se encuentra normalmente formando hidrxidos, Al(OH) 3, o mezclas de hidrxidos y xidos, (AlO(OH)2). Primero se extrajo en Les Baux, Francia, de ah su nombre. Actualmente, la mayor parte de la minera de bauxita est situada en el Caribe, Australia, Brasil y frica.

Mineral bauxita.

Produccin de almina a partir de la bauxita - Proceso Bayer El proceso Bayer, inventado por Karl Bayer en 1889, es el mtodo ms utilizado para producir almina a partir de la bauxita. En el proceso Bayer, primero se tritura la bauxita y luego se lava con una solucin caliente de hidrxido sdico (sosa), NaOH. La sosa disuelve los minerales de aluminio pero no los otros componentes de la bauxita, que permanecen slidos. Las reacciones qumicas que ocurren en esta etapa, llamada "digestin" son las siguientes:

+ + +

Al(OH)3 + OH + Na Al(OH)4 + Na

+ -

AlO(OH)2 + OH + H2O + Na Al(OH)4 + Na

La temperatura de la digestin se escoge en funcin de la composicin de la bauxita. Para disolver el hidrxido de aluminio basta una temperatura de 140C pero para la mezcla de hidrxido y xido hacer falta subir hasta unos 240C. Luego, se retiran de la solucin los slidos no disueltos, en un decantador, seguido de unos filtros para eliminar los ltimos restos. Los slidos recogidos en el decantador, llamados "lodo rojo", se tratan para recuperar la sosa no reaccionada, que se recicla al proceso. La solucin de Al(OH)4 obtenida, ya libre de impurezas, se precipita de forma controlada para formar hidrxido de aluminio puro. Para favorecer la cristalizacin se opera a baja temperatura y se "siembra" la solucin con partculas de hidrxido de aluminio:

+ + -

Al(OH)4 + Na Al(OH)3 + OH + Na

La solucin de sosa libre de aluminio se concentra en unos evaporadores y se reutiliza al comienzo del proceso. Por ltimo, el hidrxido se calienta a unos 1050C, en una operacin llamada "calcinacin", para convertirlo en almina, liberando vapor de agua al mismo tiempo: 2 Al(OH)3 Al2O3 + 3 H2O

La almina obtenida se utiliza para producir aluminio mediante electrlisis.

Ao 2011

21

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Almina a granel.

Resumen de los procesos utilizados desde la bauxita hasta la obtencin de almina.

Electrlisis de la almina Proceso Hall-Hroult El xido de aluminio (almina) se disuelve en un bao con fundente de criolita (Na3AlF6) y se electroliza en una celda electroltica usando nodos y ctodo de carbono. Se realiza de esta manera, ya que la almina proveniente del proceso Bayer tiene un punto de fusin extremadamente alto (por encima de los 2000 C), muy caro y difcil de alcanzar en la prctica industrial. La mezcla con la criolita da una mezcla eutctica, que baja el punto de fusin a 900 C. Por esta razn el consumo energtico que se utiliza para obtener aluminio es muy elevado y lo convierte en uno de los metales ms caros de obtener (17 - 20 kWh por cada kilo de aluminio). De estos baos se obtiene aluminio metlico en estado lquido con una pureza entre un 99,5 y un 99,9%, quedando trazas de hierro y silicio como impurezas principales. La electrlisis es un proceso electroqumico en el que se hace pasar una corriente elctrica a travs de una solucin que contiene compuestos disociados en iones para provocar una serie de transformaciones qumicas. La corriente elctrica se proporciona a la solucin sumergiendo en ella dos electrodos, uno llamado ctodo y otro llamado nodo, conectados respectivamente al polo negativo y al polo positivo de una fuente de corriente continua.

Ao 2011

22

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Izquierda: principio de funcionamiento de una celda electroltica. Derecha: electrlisis de la almina.

La celda electroltica usada para obtener el aluminio tiene los electrodos dispuestos en forma horizontal. El bao electroltico debe tener menor densidad que el aluminio (alrededor de 2300 kg/m a 900 C), ya que el aluminio refinado debe depositarse en el fondo de la cuba electroltica, saliendo por el fondo del recipiente. Por cada tonelada producida de aluminio, se consumen 460 kg de carbono, proveniente de los electrodos. El gran problema del aluminio es el precio de la energa que consume para producirlo y que representa entre un 25% y un 30% del costo de produccin del metal.

3

Colada del aluminio lquido obtenido en las celdas electrolticas.

Purificacin y conformado del aluminio Una vez que se produce la electrlisis del aluminio, ste se retira mediante cucharas transportadoras que lo llevan a los hornos de refinacin para su posterior colada en distintas formas de lingotes o productos semielaborados.

Batera de celdas electrolticas y cuchara de colada.

Ao 2011

23

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Ingreso del aluminio fundido hacia el horno de refinacin, donde se agregan los aleantes y se homogeniza a la temperatura adecuada para su posterior colado.

Distintas formas obtenidas en el colado del aluminio:

Reciclado del aluminio y su importancia La recuperacin partir de la chatarra, material viejo o deshechos (reciclado) era una prctica conocida desde principios del siglo XX. Sin embargo, es a partir de los aos 1960 cuando se generaliza, ms por razones medioambientales que estrictamente econmicas, ya que el reciclaje consume el 5% de la energa necesaria para la produccin metalrgica a partir del mineral. Al final de la vida til que contiene aluminio puede ser utilizado una y otra vez sin que se pierda su calidad, ahorrando energa y materiales en bruto. Reciclando 1 Kg de aluminio se pueden ahorrar 8 Kg de bauxita, 4 Kg de productos qumicos y 14 KW/hr de electricidad. Cualquier cosa hecha de aluminio puede ser reciclada repetidamente: no solo latas, tambin hojas, lminas, moldes, marcos de ventanas, muebles de jardn, componentes de automvil son derretidos y se usan para hacer los mismos productos de nuevo.

Problemtica ambiental En la primera fase, para obtener 2 Tn de xidos de aluminio se necesita: 4 a 5 Toneladas del mineral de bauxita 200 kg de sosa 70 kw/h de electricidad

En la segunda fase, para obtener 1 Tn de aluminio en estado de metal: 25 kg de criolita, o 30 kg de fluoruros de aluminio 550 kg de electrolitos de grafito 15.000 kw/h de electricidad

El problema ambiental de la produccin de aluminio se concentra en el proceso electroltico, donde los contaminantes como fluoruros, brea-polvo, dixido de sulfuro, CO y CO2 pueden ser emitidos a la atmsfera.

Ao 2011

24

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Para obtener 1 t de aluminio hacen falta 2 t de almina y 4 t de bauxita con una gran cantidad de electricidad.

Procesos previos al reciclado El reciclado del aluminio necesita de una separacin en origen y de una seleccin previa, para ello, es llevado a una planta de clasificacin donde es separado del resto de los materiales no deseados. Luego, el aluminio se empaca y es transportado a un centro de reciclado. Aqu se realizan una serie de procesos destinados a conseguir que el aluminio pueda ser devuelto al ciclo del mercado: 1. Triturado y eliminacin de impurezas del aluminio. 2. Lavado y secado para eliminar restos orgnicos y humedad. 3. Se introducen las virutas de aluminio en un horno de reverberacin donde se funde el aluminio y se forman lingotes de aluminio o lminas. 4. Fabricacin de nuevos productos.

Ventajas del reciclado de aluminio El reciclado del aluminio es un proceso que se realiza desde hace tiempo porque, adems de los beneficios ambientales, tiene inters econmico. Desde el punto de vista tcnico resulta fcil y supone un gran ahorro de energa y materias primas. El aluminio que se recupera conserva gran parte de sus propiedades, pudiendo repetir el proceso cuantas veces se quiera.

Ao 2011 25

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Unidad 3: Estructuras de los cuerpos slidos

Para interpretar el problema de la resistencia de los materiales, o sea, el efecto que produce en ellos la accin de las fuerzas externas, es necesario conocer distintos aspectos de la forma y constitucin de la materia, como as tambin, las caractersticas fsico-mecnicas que le competen. La menor porcin indivisible de materia, representada hasta no hace mucho por el tomo, luego de las experiencias de Rutherford, se la reconoce como un sistema solar en el que su centro o ncleo de 10 cm de dimetro, lo constituyen cargas elctricas positivas o protones (1,6x10

24 -10 -19 -12 -

coulomb) y partculas neutras, neutrones, cuya masa es de 1,67x10

g; debido a la naturaleza elctrica del tomo y para mantener su neutralidad es que se la completa mediante cargas elctricas unidades electrostticas de carga), que en distintas orbitas giran alrededor del ncleo.

negativas, electrones (4,776x10

Bohr, posteriormente Sommerfeld y actualmente De Broglie y Heisenberg modificaron y completaron la teora de Rutherford. La combinacin atmica que da origen a los distintos tipos de sustancias puede llevarse a cabo segn varios criterios, entre los que podemos mencionar: a) b) c) d) enlace inico o elctrico enlace homopolar o magntico enlace por las fuerzas de Van der Waals enlaces metlicos

La vinculacin mediante el enlace metlico es tal vez la que permite justificar propiedades unvocas de los metales, como ser su resistencia mecnica y conductibilidad elctrica. La trayectoria externa de un tomo puede ser descripta por 1 y hasta 8 electrones; en este ltimo caso el elemento al que pertenece es inerte, por lo que no forma parte de compuestos (nen, argn, kriptn, etc.). Si la ltima orbita no es de los octetos, el tomo tender a compartir con otro sus electrones externos para completarlas (enlace inico o elctrico). Los electrones as compartidos se conocen como electrones de valencia. En esta forma, los tomos quedan ligados elctricamente, dando al conjunto una caracterstica neutra, no as al ser considerados individualmente, pues sern electropositivos cuando seden electrones perifricos (pierden cargas negativas) y electronegativas cuando los admiten (ganan cargas negativas). La agrupacin de tomos de igual o distinta especie, elctricamente neutra, que puede ser separada de otras, por medios fsicos, constituye la molcula; en el primer caso pertenecer a un cuerpo simple o elemento qumico (Fe, C, Cu, etc.) y en el segundo a un compuesto (carburo de hierro CFe3, sulfato de cobre SO4Cu, etc.). La agrupacin antes mencionada puede desarrollarse siguiendo un ordenamiento perfectamente definido, con lo que se pierde el concepto de molcula y se lo reconoce como estructura cristalina.

Ao 2011

26

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Estructura cristalina Los tomos o molculas de un cuerpo, por efecto de la energa interna que poseen, se encuentran en continuo movimiento, por otra parte, fuerzas de atraccin tienden a aproximarlos. La accin de ambos efectos simultneos caracterizan o definen el estado de agregacin del mismo (slido, lquido o gaseoso). En el estado gaseoso, la energa molecular es tal que la accin de las fuerzas de atraccin se hace nula, por lo que se separan indefinidamente u ocupan el volumen total de un recipiente. El lquido se caracteriza por ser un estado donde las molculas no han perdido la movilidad, se encuentran sujetas a la accin de molculas vecinas, limitndose con ello las distancias intermoleculares, pero no su posicin, por ello tienen volumen pero no forma, ocupando la forma del lugar que los contiene. Cuando las fuerzas de cohesin son totalmente predominantes, se presenta el estado slido, en el que a presin y temperatura constantes no se verifica ninguna variacin de forma ni volumen. En los metales y sus aleaciones, en el pasaje del estado lquido a slido por prdida de calor, el acomodamiento de sus tomos, respetando su naturaleza y vinculacin elctrica, se realiza en forma ordenada, todo y cada uno de ellos ocupan posiciones que definen perfectas figuras geomtricas.

Representacin de la estructura cristalina por la teora de las esferas rgidas, ejemplo de la agrupacin geomtrica como un cubo.

Hablar de posiciones en este caso, no compromete la movilidad atmica, pero la existencia de ella est limitada, para cada tomo, dentro de una zona que podemos representar con una esfera, cuyo centro forma un vrtice de la forma geomtrica que caracteriza al conjunto. A tales conjuntos primarios se los denominan clulas elementales y la agrupacin de las mismas constituye la estructura cristalogrfica. De los distintos poliedros elementales que suelen presentarse, los ms importantes en los metales, son los que adoptan la forma cbica, en los que se distinguen los de caras centradas (se completa con un tomo en el centro de cada una de sus caras), sistema al que pertenece el hierro gamma (), el cobre, oro, plata, aluminio, nquel, etc .; y los centrados en el cuerpo (un tomo en el centro del cubo), como ser el hierro alfa (), beta () y delta (), el wolfram io, molibdeno, cromo, etc.; y los que caracterizan el ordenamiento hexagonal, como el magnesio, zinc, cadmio, etc.

De izquierda a derecha: estructura cbica centrada en el cuerpo (BCC), estructura cbica centrada en las caras (FCC), estructura hexagonal compacta (HCP).

Ao 2011

27

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Ecuacin de Bragg En toda la estructura cristalogrfica, la sucesin ordenada de sus tomos permite distinguir planos paralelos entre s, que se conocen como planos cristalogrficos. Entre estos haces de planos, orientados en distintas direcciones, revisten mayor importancia los que definen a la clula elemental o al cristal y que, por otra parte, permiten el clivaje (separacin mecnica que se producen segn planos paralelos entre s). La existencia de los planos cristalogrficos se pone evidentemente de manifiesto mediante el empleo de los rayos X, pues al actuar como pantallas de difraccin, de los mismos se obtienen sobre placas fotogrficas sus imgenes reflejadas, con las que es posible calcular la distancia corriente que separa cada plano del haz. La distancia d que separa a los distintos planos de un haz, se calcula mediante el empleo de la frmula de Bragg: . = 2.d.sen Donde: = numero entero 1, 2, 3, etc. = longitud de onda de los rayos X d = distancia entre los planos del haz = ngulo de incidencia de los rayos

Ley de Bragg.

Si se conoce la longitud de onda de los rayos empleados y se busca el ngulo de incidencia para producir interferencia, se puede calcular la distancia d corriente para cada haz de planos cristalogrficos. Para caracterizar o poder diferenciar los distintos haces de planos que suelen individualizarse en una red cristalina, Miller, propuso un mtodo cuya nomenclatura o ndices llevan su nombre.

ndices de Miller y Miller-Bravais Sea el cubo A, B, C, D, G, O, de la figura, en el que las aristas OD, OE, OG, coinciden con un sistema de ejes coordenados z, x, y. Si adems, suponemos que las longitudes de las aristas del cubo son iguales a la unidad, la cara ABEF, como el plano cristalogrfico que la contiene, corta a los ejes coordenados x=1; y=, z=. Los ndices de Miller estn determinados por las inve rsas de esos valores, o sea: x=1/1=1; y=1/=0; z=1/=0; los que se acostumbran a poner entre parntesis (100); de la misma forma, los planos que contienen las caras CBFG, sern los (010) y ABCD sern los (001).Las caras DCGO, DAEO, y EFGO pertenecen al haz de planos paralelos de ABEF, CBFG, y ABCD, respectivamente. Un plano como el DEG y todos sus paralelos tendrn como ndices (111).

Ao 2011

28

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

En el sistema hexagonal, que debe su nombre a que 3 clulas elementales convenientemente dispuestas, conforman un prisma hexagonal, se emplean 4 ejes de referencias, en los que se indican adems sus direcciones mediante signos correspondientes. Como indica la figura, los ejes mencionados sern a1, a2, a3, y c en su direccin positiva; y 1, 2, 3, y c en la negativa, por lo que cada una de las caras del prisma tendr como ndice:

ndices de Miller para la celda hexagonal. Por ejemplo: un plano tal como el ACGI tendr como ndice (1120).

Constitucin de los metales Hemos dicho que al solidificarse un metal, sus tomos se orientan segn planos cristalogrficos, para constituir las denominadas clulas elementales, que a su vez se agrupan segn ternas de ejes coincidentes con el ancho, alto y espesor de aquellas, para formar el cristal o grano del metal.

Esta agrupacin se realiza independientemente una de otra y segn orientaciones arbitrarias, de manera que la formacin de un cristal depender del desarrollo de los que se constituyen a su alrededor. El conjunto o metal estar integrado, pues, por un sin nmero de cristales o granos de diferentes formas y tamaos, pero de igual clula o estructura interna, adheridos unos a otros, segn Ewen, por una pelcula de metal amorfo (estructura atmica desordenada) ms resistente que el cristal, y que sirve de cemento o elemento de unin. Si bien el cristal, considerado independientemente, no presenta las mismas propiedades en todos sus planos, o sea, que es anistropo, teniendo en cuenta que su agrupacin tiene lugar en todas las direcciones posibles, por efecto de compensacin, podemos dar al metal un carcter prcticamente istropo, propiedad que se ve favorecida al disminuir los tamaos de los gra nos.

Solidificacin de los metales Casi universalmente, los objetos metlicos comerciales son solidificados desde una fase lquida o bien a sus formas finales, llamadas fundiciones, o en formas intermedias, llamadas lingotes, las cuales se transforman mediante trabajo al producto final. Co mo las propiedades del resultado final estn determinadas, en gran medida, por la naturaleza del proceso de solidificacin, son de la mayor importancia prctica los factores implicados en la transformacin desde lquido hasta slido. Antes de que se pueda considerar el asunto de la solidificacin, sin embargo, es necesario primero tratar brevemente la naturaleza del estado lquido.

Ao 2011

29

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

La fase lquida: En todos los casos de importancia prctica, las aleaciones de metal lquidas ocurren como una fase simple (una solucin lquida homognea). Con el propsito de simplificar la presente discusin, tratemos un caso especial, un elemento metlico puro que solamente posee una fase slida simple, que es un diagrama de equilibrio presin-temperatura para un sistema de componente simple.

Como bien sabemos, para pasar del estado liquido a slido, se reduce la temperatura, es lo que se llama solidificacin. Si en la figura trazamos una lnea (1), vemos que con la misma temperatura y variando la presin, obtenemos los diferentes estados para el metal, donde se necesitar de una gran presin para llevarlo de lquido a slido. En el trazo (2) observaremos que para una misma presin y variando la temperatura obtendremos el cambio de estado, donde se necesitar de una baja temperatura para llevar el metal de lquido a slido. Las propiedades fsicas de los gases metlicos, igual que la de los slidos metlicos, son capaces, por tanto, de anlisis matemtico. Mientras que la fase slida cristalina se presenta como una disposicin de tomos completamente ordenada (despreciando defectos tales como dislocaciones y lugares vacantes) y la fase gaseosa como un estado de desorden casual (gas ideal), no se ha logrado todava un cuadro simple que represente la estructura de la fase lquida. La fase lquida no posee el orden de largo alcance del slido ni la falta de interaccin entre tomos caracterstico de la fase gaseosa. Por lo tanto es esencialmente una estructura indeterminante. Realmente, en un lquido la separacin promedio entre tomos es muy cercana a la del slido. Este hecho es demostrado por el pequeo cambio de la densidad en la fusin, lo cual para los metales compactos alcanza solamente del 2 al 6%, en donde parte de este cambio en la densidad est asociado probablemente con la formacin de defectos estructurales adicionales en la fase lquida (posiblemente lugares vacantes adicionales, intersticiales o dislocaciones). Adems, el calor latente de fusin que se desprende cuando se funde un metal es relativamente pequeo, siendo solo 1/25 o 1/40 del calor latente de vaporizacin. Tanto el pequeo tamao de la energa desprendida cuando se funde un metal como el hecho de que los tomos en las fases lquidas y slida tienen separaciones casi idntica, nos lleva a la conclusin de que el enlace de los tomos en estas fases es probablemente similar. El estudio de la difraccin de los rayos X sobre los metales lquidos tiende a confirmar esta suposicin. Los metales lquidos poseen una estructura en la cual, sobre distancias cortas, estn dispuestos los tomos en una forma ordenada y tienen un nmero de coordinacin aproximadamente al del slido. Los resultados de los rayos X muestran tambin que los tomos en distancias cortas se acercan a disposiciones cercanas a las exhibidas en los cristales, pero debido a la presencia de muchos defectos estructurales, cuya naturaleza exactamente se desconoce, no se puede lograr el orden de largo alcance tpico de un cristal. En cierto nmero de casos se ha sugerido que la fase lquida es esencialmente la misma que la slida, con la incorporacin de la estructura, de un gran nmero de cierta forma especfica de defectos estructurales, tales como lugares vacantes, tomos intersticiales o dislocaciones. Sin embargo, estos modelos no han sido completamente satisfactorios y debe admitirse que no se conoce la naturaleza exacta de los defectos que existen en la fase lquida.

Ao 2011 30

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Como la difusin en el estado lquido debe estar asociada con un movimiento correspondiente de defectos estructurales y el movimiento es muy rpido, llegamos a la conclusin de que la fase lquida es de una estructura en evolucin. Esto representa una diferencia bsica entre las fases lquida y slida. En un slido, la difusin por movimiento de lugares vacantes no altera, en general, la estructura del cristal, mientras que en el lquido la estructura es una de cambio constante resultante del movimiento atmico. Otra consecuencia importante de la facilidad de movimientos atmicos en la fase lquida es el desarrollo de la propiedad ms caracterstica: la fluidez, o la incapacidad de un lquido para soportar esfuerzos de corte incluso de magnitudes muy bajas. Un hecho sorprendente es que las fases lquidas de la mayor parte de los metales son muy similares en sus propiedades, an cuando sus propiedades pueden ser bastante diferentes en el estado slido. Los metales lquidos tienden a tener el mismo nmero de vecinos ms cercanos. Similarmente, las conductividades elctricas y trmicas de las fases lquidas de los metales tienden hacia valores comunes. Los hechos anteriores pueden ser interpretados como demostracin de que las propiedades de las fases lquidas de los metales son ms dependientes de los defectos estructurales caractersticos de los lquidos que de la naturaleza de las fuerzas de enlace entre tomos. Por otra parte, en las fases cristalinas slidas, las propiedades fsicas son muy dependientes de la naturaleza de las fuerzas de enlace entre tomos, ya que estas fuerzas interatmicas determinan los tipos de cristales que forman y, en consecuencia, las propiedades de los slidos.

Nucleacin La solidificacin de los metales ocurre por nucleacin y crecimiento. Cada vez que un metal solidifica ocurre algn sobreenfriamiento. Adems, si las condiciones, durante la solidificacin son tales que la nucleacin es homognea, los metales lquidos pueden ser enfriados a temperaturas muy por debajo de su punto de solidificacin de equilibrio antes de que comience la solidificacin. El ltimo efecto es que a la temperatura de la nucleacin homognea, el tamao del ncleo crtico se vuelve lo suficientemente pequeo para que se puedan formar los ncleos estables como resultado de las fluctuaciones trmicas de los tomos. Una vez que se han formado los ncleos, el calor de fusin desprendido al comienzo de la solidificacin tiende a remover el sobreenfriamiento, y la temperatura de fusin se eleva hacia el punto de solidificacin de equilibrio. La dificultad asociada con la formacin de ncleos homogneos de la fase cristalina slida no es tpica solamente de los metales puros, sino que se observa en aleaciones, como puede verse en la figura 6, la cual muestra que es posible sobreenfriar aleaciones de cobre-nquel 300C aproximadamente en todas las composiciones.

Esto se realiza bajo condiciones experimentales designadas a prevenir la formacin de nucleacin heterognea. En los metales comunes de comercio, la nucleacin durante la solidificacin es casi siempre heterognea. Aqu la formacin de ncleos es ayudada por la presencia en el lquido fundido de partculas de impurezas accidentales, o por la superficie del molde. Cuando ocurre la nucleacin de esta manera, se reduce grandemente el sobreenfriamiento y solo puede alcanzar unos cuantos grados.

Ao 2011 31

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Crecimiento de cristales desde la fase lquida Se ha demostrado que el movimiento del lmite que separa a un lquido desde una fase cristalina slida, puede considerarse como la resultante de dos movimientos atmicos diferentes. As, en la intercara, los tomos que dejan al lquido y se unen al slido determinan una velocidad de solidificacin, mientras que los que viajan en la direccin opuesta, determinan la velocidad de fusin. Si el lmite se mueve en tal forma que aumente o disminuye la cantidad de slido, depende si la velocidad de solidificacin o la fusin es mayor. Este punto de vista es equivalente a ver el movimiento de la intercara como un problema de difusin o bidireccional. En la figura vemos que la energa de activacin Qf representa la energa requerida para tomar un tomo que queda sobre el lado lquido del lmite al punto de caballete y Qm la energa requerida para llevar un tomo sobre el lado slido de la intercara hasta el punto de caballete. Los pasos de energa potencial mostrados sobre cada lado del punto de caballete se diferencian por el calor latente de fusin. As, un tomo en el slido posee una energa menor que un lquido.

Chalmers ha hecho para el cobre, como se ve en la figura, que muestra ambas curvas para la velocidad de solidificacin y de fusin como funciones de la temperatura. Observndose que interceptan en el punto de fusin de equilibrio del cobre.

Debido a las consideraciones sobre nucleacin, los metales se pueden sobreenfriar por abajo del punto de solidificacin de equilibrio, pero no se pueden sobrecalentar sobre el mismo. Las curvas muestran cuando solidifican los metales sobreenfriados, que la velocidad de solidificacin es muy rpida. Estructuras cristalinas diferentes presentan tipos de superficies totalmente distintas hacia la fase lquida, por lo que el factor de acomodacin para el movimiento de los tomos desde el lquido hacia el slido vara con la naturaleza del slido. Tambin el movimiento de los tomos desde el lquido al slido depende de los ndices del plano cristalino particular que se enfrenta al lquido.

Ao 2011 32

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Esto se puede explicar con la figura que sigue, la cual representa una estructura cbica centrada en las caras, la cual muestra las disposiciones atmicas sobre superficies (100) y (111). Los agujeros o cavidades, disponibles en la superficie para la acomodacin de un tomo lquido, segn se une al cristal, son ms grandes para el plano menos compacto (100) que para el ms compacto (111). Como resultado de esta diferencia, para una cantidad dada de sobreenfriamiento hay una diferencia en la velocidad de crecimiento de los dos planos cristalogrficos: el plano menos compacto crece con mayor rapidez.

Solidificacin estable de la intercara Supongamos que el gradiente de temperatura es lineal y perpendicular a la cara. Bajo estas condiciones se cree que la intercara mantiene una forma estable y se mueve hacia adelante como una unidad; tericamente sera una intercara estrictamente planar. Sin embargo, hallar un plano compacto en la posicin exactamente correcta es muy pequea y se tiene que considerar aquellos casos en donde un plano cristalogrfico es casi paralelo a la intercara y en donde la intercara no se aproxima a plano alguno de densidad elevada. En la primera posibilidad, la intercara tiende a producir una serie de escalones planares compactos, como en la figura:

Intercara estable cuando el plano reticular compacto es casi paralelo a la misma.

Como cada una de estas facetas tiene una inclinacin en la direccin del flujo de calor, la temperatura no puede ser uniforme sobre toda el rea; entonces, cada faceta que estn ms avanzadas estarn en contacto con lquido ms caliente que las porciones ms atrasadas. Como consecuencia, los pasos individuales asumen una forma curvada. La parte ms avanzada, o ms caliente, corresponde a un ndice ms bajo, o superficie de factor de acomodacin ms elevado, mientras que la porcin ms retrasada, o ms fra, corresponde a un crecimiento ms lento, o superficie de factor de acomodacin ms bajo. En esta manera, sera posible obtener una intercara que creciese a una velocidad constante.

Ao 2011

33

Ctedra: Ingeniera Metalrgica I Profesor Titular: Ing. Norberto Uanini Profesor Adjunto: Ing. Roberto O. Lucci

Universidad Tecnolgica Nacional Facultad Regional Crdoba Ingeniera Metalrgica

Crecimiento dendrtico Cuando la intercara lquido-slido se mueve dentro de un lquido, cuya temperatura cae o disminuye, delante de la intercara, ocurre un tipo importante de crecimiento cristalino. Supongamos que la figura que sigue representa un regin conteniendo una intercara lquido-slido.

Inversin de la temperatura durante la solidificacin.