Professional Documents

Culture Documents

Gestion Del Mantenimiento

Uploaded by

Dayber PerozoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Gestion Del Mantenimiento

Uploaded by

Dayber PerozoCopyright:

Available Formats

1.

CONTROL DE LA GESTIN

DE MANTENIMIENTO

El presupuesto no slo constituye un instrumento de gestin para el

control de la eficacia del mantenimiento sino que, debe ser una

herramienta de planificacin

Previamente se necesita conocer el programa anual de fabricacin.

Para confeccionar el presupuesto, se agrupa el gasto en partes o

categoras:

Mantenimiento Ordinario:

Mantenimiento Correctivo

Mantenimiento Preventivo-Predictivo

Mantenimiento Extraordinario:

Grandes Reparaciones

Paradas Programadas

Mejoras Tcnicas

1.1 El Presupuesto de Mantenimiento

Para cada una de ellas tendremos que precisar sus elementos

constituyentes:

Presupuesto de Mantenimiento Propio es el resultado de

Coste de la mano de obra operativa

Parte proporcional del resto de gastos de mantenimiento: agua, vapor,

electricidad, gastos de formacin, gestin de gastos de mantenimiento

de talleres e instalaciones de mantenimiento

Materiales no repartidos: Herramientas

Presupuesto de Mantenimiento Ajeno consta de las siguientes partidas:

.Contratos diversos suscritos tanto de correctivo como de preventivo

Servicios Tcnicos oficiales y otros contratistas (~50%).

1.1 El Presupuesto De Mantenimiento

Presupuesto de materiales es el importe de los repuestos y resto de

materiales de consumo directos que se suministran del stock de almacn

mediante solicitud de compra de materiales en trnsito.

Estos tres conceptos (Mantenimiento Propio, Mantenimiento Ajeno y

Materiales) se calcularan para cada una de las grandes masas a

presupuestar (Mantenimiento Ordinario y Mantenimiento

Extraordinario). Finalmente hay que distribuirlo entre las distintas

cuentas de cargo (Plantas, Lneas Unidades de Produccin, Servicios,

etc.)

De la siguiente manera:

1.1 El Presupuesto De Mantenimiento

1.1 El Presupuesto De Mantenimiento

Cuando hablamos de costes en mantenimiento

nos referimos a los que se van constatando en la

realidad, con la marcha de las instalaciones y del

funcionamiento real del servicio.

En un entorno cada vez ms competitivo, cada vez

adquiere ms importancia el control de los costes de

mantenimiento.

Los costes son recogidos da a da en los

documentos internos (OT, Vale de salida de

Almacn, Certificacin de trabajos);

1.2 Los costes de Mantenimiento

Los costes directos o de mantenimiento estn compuestos por la mano

de obra y los materiales necesarios para realizar el mantenimiento.

Los costes indirectos o costes de avera son los derivados de la falta de

disponibilidad o del deterioro de las funciones de los equipos. Su volumen

puede ser incluso superior a los directos. Dentro de los costes directos:

-la repercusin econmica por prdida de produccin por paro, falta de

disponibilidad o deterioro de la funcin y los costes de falta de calidad.

las penalizaciones por retrasos en la entrega.

los costes extraordinarios para paliar fallos en equipos productivos: horas

extraordinarias, reparaciones provisionales, etc.

los efectos sobre la seguridad de las personas e instalaciones as como los

efectos medioambientales provocados por los fallos.

1.2 Los costes de Mantenimiento

coste integral de mantenimiento tiene en cuenta los

factores relacionados con averas y con mantenimiento. Esta

formado por la suma de los costes directos ms los costes

indirectos.

El coste global o del ciclo de vida de un equipo incluye todos

los costes en que se incurre a lo largo de toda la vida del

equipo como:

a) el coste de adquisicin, A.

b) los gastos de su utilizacin, que a su vez incluyen:

-los costes de funcionamiento, F (materia prima, energa, etc.)

-los costes de mantenimiento, M.

c) el valor residual del equipo, r (si lo tuviera)

C = A + F + M + r

1.2 Los costes de Mantenimiento

Gestionar es tomar decisiones con conocimiento de causa. La

gestin del mantenimiento se realiza bajo la responsabilidad del jefe

del servicio, partiendo de indicadores del cuadro de mando y

normalmente con decisiones colegiadas concertadas con el "grupo

de consejeros" que depende del tamao de la instalacin. Este grupo

de consejeros suele ser la ingeniera de mantenimiento, que despojada

de responsabilidades operacionales, prepara el cuadro de mando y

realiza el anlisis crtico y las propuestas de mejora.

-El cuadro de mando es el conjunto de informaciones tratadas y

ordenadas de forma que permiten caracterizar el estado y la evolucin

del servicio de mantenimiento mediante:

estados cifrados

grficos de evolucin

grficos de reparto

ratios (relacin convencional de dos nmeros)

1.3 Control de Gestin

1.4 Ratios de Control

Seguimiento que se hace a los equipos mediante Informaciones a recogida,

como:

Clasificacin segn estado de la mquina (Marcha, Parada, en Reparacin)

Horas de uso

Desviaciones de comportamiento

Resultados de inspecciones

Histrico de fallos

Ficha de anlisis de fallos

Lista de recambios consumidos

Consumos de lubricantes, energa..

De forma ms precisa, el clculo del MTBF (fiabilidad) y el MTTR

(mantenibilidad) permitir evaluar la DISPONIBILIDAD, que es el

indicador de gestin ms eficaz.

1.5 Control de Gestin

de Equipos

Se trata de tener recogidos todos los datos necesarios para decidir,

mejorar y orientar la gestin de la mano de obra.

La informacin necesaria normalmente puede ser:

Estructura propia

.por especialidades

.por cualificacin

.por antigedad media

-N medio de efectivos ajenos

.por tipos de trabajo

.por contratos

-Horas de formacin

-Datos de accidentes

-Datos de absentismo

-Datos de horas extras

1.6 Control de Gestin

de Recursos Humanos

Los principales indicadores son:

.ndice de cobertura ( horas de mantenimiento propio/horas totales )

.ndice de horas de formacin (Horas Formacin/Horas totales de

trabajo)

.ndice de accidentes:

.ndice de Absentismo (Horas de Ausencia/Horas Tericas de presencia)

1.6 Control de Gestin

de Recursos Humanos

Toda actividad de mantenimiento da lugar a una OT que, una vez

asignados los costos (mano de obra, materiales) permite su valoracin.

Toda la informacin asociada a las actividades propias de mantenimiento

que ya comentamos:

-preparacin

-programacin

-lanzamiento

-ejecucin

-retroinformacin

es almacenada en la base de datos de mantenimiento (GMAO), y nos

facilitar el anlisis de la gestin.

1.7 Control de Gestin de

Actividades

El anlisis de la gestin permitir, entre otros, disponer de la siguiente

informacin:

-Evolucin y Reparto de las actividades en tiempo (horas)

-Evolucin y Reparto de los gastos (Euros)

-OT'S por Talleres, Plantas, Mquinas,....

Se utiliza los siguientes ratios o indicadores de control:

.% OTs Preventivo/Total OTs

.% OTs Correctivo/Total OTs

.% OTs Urgentes/Total OTs

.% OTs Ejecutadas/Total lanzadas

1.7 Control de Gestin de

Actividades

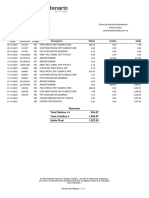

Partiendo de los movimientos de almacn (Vales de salida, Vales de

entrada/Bonos de recepcin) se determinan las existencias actuales.

En la gestin de existencias se compara el valor anterior (existencias

actuales) con el punto de pedido definido para cada artculo y permite

emitir una propuesta de compra por cada artculo cuyas existencias sean

inferiores al punto de pedido. En cada caso, la cantidad a pedir estar

definida por los siguientes parmetros:

.Consumo anual

.Plazo de entrega

.Stock de seguridad segn vimos en el captulo sobre Gestin de Stocks.

Esta gestin nos permite conocer:

.La evolucin del inmovilizado del almacn de repuestos

.Analizar fallos de reaprovisionamiento; Faltas de materiales

.Analizar consumos de repuestos por mquinas (Piezas, Importe)

.Conocer la rotacin de almacenes.

1.8 Control de Gestin de

Existencias y Aprovisionamientos

Algunos ratios de Control Utilizados

.Costo Total Mantenimiento/ Produccin

.Costo Total Mantenimiento/Valor Reposicin de la Planta (2-10%, s/tipos)

.Costo Total Mantenimiento/Facturacin (1 - 9,8% s/tipos)

.Costo Total Mantenimiento/Beneficios (61,8 - 87'5% s/tipos)

.Costo Medio por Averas

.Costo Medio por Tipos de Equipos

1.8 Control de Gestin de

Existencias y Aprovisionamientos

Es muy importante disponer de un seguimiento de los costes reales; su

comparacin con los presupuestados para cada cuenta de cargo y analizar las

causas de las desviaciones. Al menos mensualmente se debe hacer este

seguimiento con objeto de tomar medidas para evitar y corregir las desviaciones.

La codificacin de mquinas y actividades nos debe permitir tener clasificados los

costes reales imputados segn se presupuestaron:

.Costes de Mantenimiento Correctivo

.Costes de Mantenimiento Preventivo

.Costes de Mantenimiento Predictivo (Preventivo condicional)

.Costes de Mejoras Tcnicas

.Costes de Mano de Obra Propia

.Costes de Mano de Obra Ajena

.Costes de Materiales

.Costes de Repuestos especficos

La comparacin con las respectivas masas presupuestadas constituyen uno de los

elementos ms importantes del cuadro de mando.

1.9 Control de Gestin

Econmica

Es el conjunto de actividades de investigacin que, aplicadas

sistemticamente, trata de identificar las causas de las averas y establecer

un plan que permita su eliminacin.

Se trata, por tanto, de no conformarse con devolver a los equipos a su

estado de buen funcionamiento tras la avera, sino de identificar la causa

raz para evitar su repeticin o tratar de disminuir la frecuencia de la

citada avera o una deteccin precoz de la misma de manera que

podamos mantenerla controlada. El fin ltimo sera mejorar la

fiabilidad, aumentar la disponibilidad y reducir los costos. El anlisis

sistemtico de las averas se ha mostrado como una de las metodologas

mas eficaces para mejorar los resultados del mantenimiento.

1.10 Anlisis de averas

Fase A: Concretar el Problema

Seleccionar el Sistema

Identificar el Problema

Cuantificar el Problema

Fase B: Determinar las Causas

Enumerar las Causas

Clasificar y Jerarquizar las Causas

Cuantificar las Causas

Seleccionar una Causa

Fase C: Elaborar la solucin

Proponer y Cuantificar Soluciones

Seleccionar y Elaborar una Solucin

Fase D: Presentar la Propuesta

10. Formular y Presentar una Propuesta de Solucin

1.10 Anlisis de averas

Lisandro Hernndez Pea

Jess Antonio Velsquez

Edgar Andrs Sarmiento

Lina Lpez

Sebastin Casas

Seguridad Industrial

II Semestre

Mantenimiento Industrial

INANDINA

2012

You might also like

- Mantenimiento Productivo Total (TPM) Sesion 8Document15 pagesMantenimiento Productivo Total (TPM) Sesion 8Fernando Alvarado Apaza0% (1)

- El Acero y Sus AplicacionesDocument68 pagesEl Acero y Sus AplicacionesadmerbarriosurbinaNo ratings yet

- Clasificació en Menatnimiento Sesión 02Document41 pagesClasificació en Menatnimiento Sesión 02Luciana AncajimaNo ratings yet

- 3.3determinación y Propósito Del Periodo Del MantenimientoDocument13 pages3.3determinación y Propósito Del Periodo Del Mantenimientocamila renee zamudio hernandezNo ratings yet

- 4 Orden de ServicioDocument13 pages4 Orden de ServicioMaria De Jesus Vazquez RamirezNo ratings yet

- Seis Grandes Perdidas de MantenimientoDocument15 pagesSeis Grandes Perdidas de Mantenimientoluismiguelpuppiugaz100% (1)

- 2 4 La Mantenibilidad y Fiabilidad de Los EquiposDocument18 pages2 4 La Mantenibilidad y Fiabilidad de Los EquiposAlondra GuzmánNo ratings yet

- Montaje de Rodamientos PDFDocument42 pagesMontaje de Rodamientos PDFLucho QuemeroNo ratings yet

- Gestion de Mantenimiento-Sem 2-SenatiDocument18 pagesGestion de Mantenimiento-Sem 2-SenatiFernando Alvarado ApazaNo ratings yet

- Taxonomía de Los Tipos de Mantenimiento y Conservación IndustrialDocument7 pagesTaxonomía de Los Tipos de Mantenimiento y Conservación IndustrialMuÑeCo 10100% (1)

- Concepto e Importancia Del Mantenimiento IndustrialDocument10 pagesConcepto e Importancia Del Mantenimiento IndustrialSalvador ChavezNo ratings yet

- Resumen Unidad 1Document18 pagesResumen Unidad 1Ðâvid Ĵesus Morales SeguraNo ratings yet

- Investigacion de Accidentes de Trabajo II - Positiva 2009 (30 Diapositivas)Document30 pagesInvestigacion de Accidentes de Trabajo II - Positiva 2009 (30 Diapositivas)Jose DanielNo ratings yet

- Estructuras Cristalinas de Los Materiales PurosDocument12 pagesEstructuras Cristalinas de Los Materiales PurosSamuel Salinas'100% (1)

- 7 El EsmerilDocument20 pages7 El Esmerilcriscol226No ratings yet

- Introduccion A Los Indicadores de MantenimientoDocument18 pagesIntroduccion A Los Indicadores de MantenimientoJosefina AnguloNo ratings yet

- Mantenimiento ProgramadoDocument48 pagesMantenimiento Programadogtrin15100% (1)

- RodamientosDocument24 pagesRodamientosElementos IndustrialesNo ratings yet

- Guía Herramientas ManualesDocument17 pagesGuía Herramientas ManualesHeidi Guanipa100% (2)

- MaquinabilidadDocument30 pagesMaquinabilidadleo9201No ratings yet

- Mantenimiento Industrial VirtualDocument20 pagesMantenimiento Industrial VirtualJosé MiguelNo ratings yet

- Mantenimiento de Cojinetes de FriccionDocument12 pagesMantenimiento de Cojinetes de FriccionJohan Roberto0% (1)

- Semana 04-1Document19 pagesSemana 04-1victorNo ratings yet

- Trabajo de Soldadura OxigasDocument5 pagesTrabajo de Soldadura OxigasJesus Ruiz CastilloNo ratings yet

- Las 6 Grandes PerdidasDocument9 pagesLas 6 Grandes PerdidasPEDRO ALEJANDRO RODRIGUEZ SANTIAGO100% (1)

- Aceros GalvanizadosDocument14 pagesAceros GalvanizadosBrad Franc100% (1)

- Analisis de Criticidad FinalDocument31 pagesAnalisis de Criticidad FinalDouglas AguilarNo ratings yet

- ALUMNO UNIDAD 2 OleohidraulicaDocument33 pagesALUMNO UNIDAD 2 Oleohidraulicacamila valdiviaNo ratings yet

- Semana 04Document49 pagesSemana 04victorNo ratings yet

- Procesos de TorneadoDocument23 pagesProcesos de TorneadoBeyker Quispe AguirreNo ratings yet

- Silabo de Técnicas de ProducciónDocument12 pagesSilabo de Técnicas de ProducciónmizaelNo ratings yet

- 02 Introduccion Al Mant PredictivoDocument28 pages02 Introduccion Al Mant PredictivoVictor AcuñaNo ratings yet

- Sold AutogenaDocument20 pagesSold AutogenapetreNo ratings yet

- Ajustes y ToleranciasDocument23 pagesAjustes y Toleranciascris141No ratings yet

- Electroneumática III - Desarrollo Con Fluidsim - V1Document11 pagesElectroneumática III - Desarrollo Con Fluidsim - V1Andree Manchego HuamaniNo ratings yet

- Tratamiento TermicoDocument30 pagesTratamiento TermicoRocio Milagros100% (3)

- Tecnicas de MantenimientoDocument41 pagesTecnicas de MantenimientoDavid BlancosNo ratings yet

- Gestión y Mantenimiento LubricantesDocument7 pagesGestión y Mantenimiento LubricantesMiguel Angel RojasNo ratings yet

- Análisis de Las Causas Que Producen FallasDocument79 pagesAnálisis de Las Causas Que Producen Fallaslast197350% (2)

- Elementos Mecanicos Parte DosDocument53 pagesElementos Mecanicos Parte DosLucas Ramirez MagañaNo ratings yet

- Sinterizados Word +Document9 pagesSinterizados Word +Javii RuizNo ratings yet

- PalpadoresDocument6 pagesPalpadoresJavier Rodriguez100% (1)

- Mantenimientopreventivoycorrectivo 150104191451 Conversion Gate02Document9 pagesMantenimientopreventivoycorrectivo 150104191451 Conversion Gate02Buffon RoyalNo ratings yet

- Cortadora de Disco ManualDocument2 pagesCortadora de Disco ManualAnthony Alania SotoNo ratings yet

- Costos de MantenimientoDocument32 pagesCostos de Mantenimientomanu_chatNo ratings yet

- Cuales Son Las Maquinas de Mecánica de ProduccionDocument2 pagesCuales Son Las Maquinas de Mecánica de ProduccionwilderNo ratings yet

- Investigacion de Accidentes PSBDocument22 pagesInvestigacion de Accidentes PSBFrancisco Javier Alvarez RNo ratings yet

- RCM Mantenimiento Centrado enDocument6 pagesRCM Mantenimiento Centrado enOswaldo Ramos SparrowNo ratings yet

- Unidad 2-Herramientas para Reduccion de Perdidas PDFDocument14 pagesUnidad 2-Herramientas para Reduccion de Perdidas PDFdavid mayNo ratings yet

- Ensayos No DestructivosDocument0 pagesEnsayos No Destructivosgeologia1000No ratings yet

- Ciclo de MantenimientoDocument25 pagesCiclo de MantenimientoGabriel YucraNo ratings yet

- RodamientosDocument63 pagesRodamientosJavier MedinaNo ratings yet

- Presentación 1Document31 pagesPresentación 1Dąmįąň MąčhųcąNo ratings yet

- Rasqueteado 401 - 4Document25 pagesRasqueteado 401 - 4sergioNo ratings yet

- Administracion Del Mantenimiento II-2Document148 pagesAdministracion Del Mantenimiento II-2Francisco Santibañez AlvarezNo ratings yet

- MANUFACTURA - UNIDAD 4 Procesos de Conformado Con Arranque de Viruta PDFDocument18 pagesMANUFACTURA - UNIDAD 4 Procesos de Conformado Con Arranque de Viruta PDFJesús Osuna Rondón100% (1)

- Operaciones Industriales - Sesion 06 - TaladradoDocument27 pagesOperaciones Industriales - Sesion 06 - TaladradoJosé Manuel García PantigozoNo ratings yet

- Sesion 22 Control de Gestion de MantenimientoDocument53 pagesSesion 22 Control de Gestion de MantenimientomaikevilNo ratings yet

- Costos de MantenimientoDocument9 pagesCostos de MantenimientoEmilio Mejia ArgoteNo ratings yet

- Costos de MantenimientoDocument30 pagesCostos de MantenimientoGabyMirandaNo ratings yet

- Teorías Del RaptoDocument2 pagesTeorías Del RaptoDayber PerozoNo ratings yet

- CAPÍTULO III Ejem 2Document6 pagesCAPÍTULO III Ejem 2Dayber PerozoNo ratings yet

- Casa de Alimentacion Mi EsperanzaDocument13 pagesCasa de Alimentacion Mi EsperanzaDayber PerozoNo ratings yet

- Estado de CuentaDocument1 pageEstado de CuentaDayber PerozoNo ratings yet

- Carta Membresia de LeonardoDocument1 pageCarta Membresia de LeonardoDayber PerozoNo ratings yet

- Formato Carta MembresiaDocument2 pagesFormato Carta MembresiaDayber PerozoNo ratings yet

- Conociendo Los Secretos de DiosDocument4 pagesConociendo Los Secretos de DiosDayber Perozo100% (1)

- Proyecto 123Document54 pagesProyecto 123Dayber PerozoNo ratings yet

- MAXSCHELERDocument31 pagesMAXSCHELERGiomara AmadoNo ratings yet

- Salud OcuDocument1 pageSalud OcuVictor BlancoNo ratings yet

- Cuestionario de ReciclajeDocument1 pageCuestionario de ReciclajeDayber PerozoNo ratings yet

- Taser Faq EspañaDocument2 pagesTaser Faq EspañajsmadslNo ratings yet

- Generacion de Desechos SolidosDocument12 pagesGeneracion de Desechos SolidosDayber PerozoNo ratings yet

- Mujer Quien Eres para DiosDocument15 pagesMujer Quien Eres para DiosDayber PerozoNo ratings yet

- PASOS. Revista de Turismo y Patrimonio Cultural 1695-7121: IssnDocument14 pagesPASOS. Revista de Turismo y Patrimonio Cultural 1695-7121: IssnDayber PerozoNo ratings yet

- Diseño Clinica Virgen Del Carmen 2022 PDF 4Document1 pageDiseño Clinica Virgen Del Carmen 2022 PDF 4Dayber PerozoNo ratings yet

- Porroa Blanca Trabajo Academico 2021Document22 pagesPorroa Blanca Trabajo Academico 2021Dayber PerozoNo ratings yet

- Reino de Los Cielos Sufre ViolenciaDocument14 pagesReino de Los Cielos Sufre ViolenciaDayber PerozoNo ratings yet

- Un Varón de Dios Que Se DesvióDocument1 pageUn Varón de Dios Que Se DesvióDayber PerozoNo ratings yet

- Viajes de PabloDocument5 pagesViajes de PabloDayber PerozoNo ratings yet

- Macla7 23Document1 pageMacla7 23Dayber PerozoNo ratings yet

- Informe Taser x6 0Document30 pagesInforme Taser x6 0Dayber PerozoNo ratings yet

- Taser 05Document58 pagesTaser 05Alberto SantosNo ratings yet

- FariseosDocument1 pageFariseosDayber PerozoNo ratings yet

- Personalidad VS CaracterDocument2 pagesPersonalidad VS CaracterDayber PerozoNo ratings yet

- 03articulo02 PDFDocument12 pages03articulo02 PDFMaxi SosaNo ratings yet

- 05 Taser Lo Que NadieDocument24 pages05 Taser Lo Que NadieHannah Farrell100% (1)

- Informe Pistolas Electricas - Gener 2021 - Cast - OkDocument56 pagesInforme Pistolas Electricas - Gener 2021 - Cast - OkDayber PerozoNo ratings yet

- Ucr 162 GDocument11 pagesUcr 162 GDayber PerozoNo ratings yet

- Modelo 3701Document2 pagesModelo 3701Dayber Perozo0% (1)

- Actuar Del Especialista en Disfagia en La UcinDocument83 pagesActuar Del Especialista en Disfagia en La UcinÁNYELA H. MERCHÁN MENDOZANo ratings yet

- Paraboloide Eliptico PARA PDFDocument14 pagesParaboloide Eliptico PARA PDFcbupamelapijaNo ratings yet

- Elvicioerrante PDFDocument355 pagesElvicioerrante PDFPablo811No ratings yet

- La Entrada Triunfal de Jesús A JerusalénDocument7 pagesLa Entrada Triunfal de Jesús A JerusalénkristhinaNo ratings yet

- Sillería y PúlpitoDocument10 pagesSillería y PúlpitoSofía ChinoNo ratings yet

- Manual de Prácticas MicrosanitDocument51 pagesManual de Prácticas Microsanitbetool0% (1)

- Civilizacion MesopotámicaDocument14 pagesCivilizacion Mesopotámicabillieshears04No ratings yet

- Fisica 3 Construccion de Un Electroscopio CaseroDocument9 pagesFisica 3 Construccion de Un Electroscopio CaseroMaverick Aguirre JaraNo ratings yet

- SCRDocument2 pagesSCRAlexis JohnsonNo ratings yet

- Tema 1 Introduccion, Clasificacion Materiales y PropiedadesDocument24 pagesTema 1 Introduccion, Clasificacion Materiales y PropiedadesAzel ZaldivarNo ratings yet

- Apic Tercer - GradoDocument5 pagesApic Tercer - GradoADMINISTRADOR..Pedro Enrique Medina EnriquezNo ratings yet

- Tema Acv s06 Foro de Debate 2 Ecv Industria de La CervezaDocument84 pagesTema Acv s06 Foro de Debate 2 Ecv Industria de La CervezatracyNo ratings yet

- Porfidosdel ExtranjeroDocument21 pagesPorfidosdel ExtranjeroAngello Rivera CalleNo ratings yet

- Un Maestro A Orillas Del Lago TiticacaDocument2 pagesUn Maestro A Orillas Del Lago TiticacaEsteban ReyNo ratings yet

- Manual-Sanacion-Angelica Daiana PDFDocument37 pagesManual-Sanacion-Angelica Daiana PDFDiana Ro86% (7)

- Hemorragias ObstetricasDocument16 pagesHemorragias ObstetricasDanahe NavarNo ratings yet

- Cap 8 Equipo Necesario OperacionDocument5 pagesCap 8 Equipo Necesario OperacionJuan VegaNo ratings yet

- Dra. Nilza Tesis de CaféDocument3 pagesDra. Nilza Tesis de CaféBolaños YasserNo ratings yet

- El Test de La FamiliaDocument665 pagesEl Test de La FamiliaJose Stanley Vega DelgadoNo ratings yet

- Anexo3 Calculo Del RehervidorDocument31 pagesAnexo3 Calculo Del RehervidorCarlos Alfredo Lopez VegaNo ratings yet

- Cuadro SinópticoDocument3 pagesCuadro SinópticoimeldaNo ratings yet

- 4.guias Dermatología en APDocument16 pages4.guias Dermatología en APDavid APNo ratings yet

- Ejercicios de CoherenciaDocument2 pagesEjercicios de CoherenciaNiña Roja100% (1)

- El Futuro de La Masoneria Versión Final PDFDocument8 pagesEl Futuro de La Masoneria Versión Final PDFwdummertNo ratings yet

- Eladoracion de Cerveza Artesanal A Partir de Subproductos Del Cereal. CAMA23Document10 pagesEladoracion de Cerveza Artesanal A Partir de Subproductos Del Cereal. CAMA23mauricio jimenezNo ratings yet

- Guía de Acompañamiento Respetuoso de La Infancia y Juventud Trans en El Ámbito EducativoDocument34 pagesGuía de Acompañamiento Respetuoso de La Infancia y Juventud Trans en El Ámbito EducativoGema Fernández OsorioNo ratings yet

- Elefanta FresiaDocument3 pagesElefanta FresiaKaty Alarcón SánchezNo ratings yet

- EXTRACCIÓN CON SOLVENTES Y PURIFICACIÓN DE ACEITE A PARTIR DE SEMILLAS DE Jatropha Curcas PDFDocument10 pagesEXTRACCIÓN CON SOLVENTES Y PURIFICACIÓN DE ACEITE A PARTIR DE SEMILLAS DE Jatropha Curcas PDFJohy Florez GomezNo ratings yet

- 01 Memoria Mu 2020 Castellano 0Document28 pages01 Memoria Mu 2020 Castellano 0Jesús BastanteNo ratings yet

- Dimension AmbientalDocument5 pagesDimension Ambientalkatia milena roa mancilla100% (1)