Professional Documents

Culture Documents

Soldadura Por Capilaridad

Uploaded by

ALI JAWAHARLAL MAYORGA HUERTAOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Soldadura Por Capilaridad

Uploaded by

ALI JAWAHARLAL MAYORGA HUERTACopyright:

Available Formats

F FE EN NO OM ME EN NO O D DE E C CA AP PI I L LA AR RI I D DA AD D

El proceso de soldadura est basado en el fenmeno natural de capilaridad que se explica a continuacin

brevemente:

01

Si en un recipiente que contenga lquido se introducen

dos tubos de diferente dimetro, se observa que en el

de mayor dimetro el nivel del lquido es el mismo que el

del recipiente; sin embargo, en el tubo de un dimetro

mucho menor, el lquido asciende debido a la tensin

superficial.

02

A menor dimetro, mayor altura alcanza el lquido. Esto

es, el dimetro est en proporcin inversa a la

ascensin capilar del lquido.

03

Igualmente, si se sustituye el tubo pequeo por dos

tubos encajados el uno dentro del otro con una holgura

muy pequea, se observa que el lquido sube por el

espacio entre ambos tubos. sta es la situacin que se

da en la unin entre un tubo y un accesorio.

Este fenmeno de capilaridad que se produce con el

lquido, es el mismo que el que tiene lugar con los

metales en estado de fusin; su aplicacin prctica

constituye la soldadura por capilaridad.

En resumen: la soldadura por capilaridad tiene lugar cuando a la unin de un tubo y un accesorio, despus de

su calentamiento, se le aporta un metal que se funde al contacto con ellos. Debido al fenmeno de capilaridad,

el metal fundido asciende y se extiende en cualquier sentido, por el reducido espacio que queda entra la pared

del tubo y la del accesorio; con ello, al enfriarse se consigue una unin totalmente hermtica.

F FA AC CI I L LI I T TA AR R L LA A S SO OL LD DA AD DU UR RA A

El resultado final de la soldadura ser tanto mejor cuando ms favorezcamos el principio de capilaridad. Esto se

consigue observando lo siguiente:

1. Distancia mnima entre paredes.

A menor distancia entre paredes, mayor

altura alcanza el lquido, en este caso el

material de aporte fundido. El grfico de la

derecha nos proporciona la relacin directa

entre ambos parmetros.

2. Temperatura suficientemente alta y mantenida, para que el material fundido ascienda al mximo.

3. Mantenimiento de la regularidad de las superficies que forman el espacio entre paredes. Esto se consigue con

un buen corte del tubo y posterior eliminacin de rebabas, calibrado (y recalibrado si es necesario) de los

extremos a unir, una buena limpieza mecnica (utilizando cepillos o lanas no abrasivos) y qumica (con un buen

decapante neutro y soluble en agua fra).

4. Usando materiales de aporte con buenas propiedades capilares. Debido a lo indicado en los puntos

anteriores, la dimensin del accesorio debe corresponder a la dimensin del tubo, y las eventuales variaciones

de estas dimensiones deben estar dentro de las tolerancias establecidas en las normas correspondientes.

T TO OL LE ER RA AN NC CI I A AS S

Por las razones expuestas en los apartados Fenmeno de Capilaridad y Facilitar la soldadura, se debe recordar

que para cada tamao de tubo existe su accesorio de soldar correspondiente. No se deben unir nunca, por

urgencia u otra causa, tubos y accesorios de distintas medidas por muy aproximadas que parezcan.

Tolerancias para el tubo de cobre (segn la Norma UNE-EN 1057)

Las tolerancias en el espesor de pared, expresadas en porcentaje del espesor nominal medido en cualquier

punto, deben cumplir los requisitos indicados en la siguiente tabla:

Tolerancias para los accesorios (segn la Norma UNE-EN 1254-1)

Las tolerancias indicadas en la tabla y la utilizacin de los calibres definidos en esta misma norma garantizarn

la correcta reparticin tanto de la soldadura blanda como de la fuerte, y permitirn alinear correctamente el

extremo macho de un accesorio o, para un extremo hembra, el extremo libre del tubo por toda la junta.

En el caso de soldar por capilaridad accesorios y tubos de cobre, los extremos de los tubos deberan calibrarse

segn los dimetros exteriores especificados en la tabla en una longitud igual o superior a la de la embocadura

del accesorio.

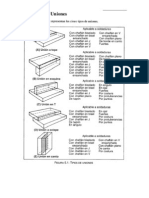

Los extremos macho y hembra estn esquematizados a continuacin:

Las dimensiones de montaje no se pueden normalizar debido a la diversificacin de los procesos de fabricacin.

Se debera consultar al fabricante para conocer estas dimensiones.

El espesor mnimo de pared, medido en un punto cualquiera, debe estar de acuerdo con las dimensiones de la

tabla anterior. Los requisitos de espesor mnimo de pared no se aplican en la huella de marcado de los extremos

hembra.

Para los accesorios con anillo de soldadura incorporado, en los que se realiza una ranura en la longitud

destinada a soldarse, el espesor mnimo de pared debe estar de acuerdo con la dimensin e de la misma tabla.

E EJ J E EC CU UC CI I N N D DE E L LA A S SO OL LD DA AD DU UR RA A

1. Ejecucin de la soldadura blanda

El instalador decidir en funcin del uso al que vaya destinada la instalacin qu tipo de unin es la ms

adecuada. Se elegir soldadura blanda para instalaciones hidrosanitarias, redes de distribucin de agua caliente

o fra, calefaccin y gas de baja presin; para otras instalaciones cuya temperatura mxima del servicio no

supere los 120C; y para dimetros no superiores a 54 milmetros.

Para lograr una soldadura blanda de calidad es conveniente seguir la secuencia de operaciones que se detalla a

continuacin:

Corte a medida del tubo

Eliminacin de rebabas

Recalibrado de los extremos

Limpieza de las partes en contacto

Aplicacin del decapante

Montaje de la unin

Limpieza del exceso de decapante

Calentamiento

Aplicacin de la soldadura

Enfriamiento y limpieza final

2. Ejecucin de la soldadura fuerte

Se elegir soldadura fuerte en uniones soldadas que deban soportar elevados esfuerzos mecnicos; en

instalaciones de transporte o distribucin de fluidos a alta presin que deban soportar temperaturas mximas de

servicio comprendidas entre 125 y 175 C; y siempre que la direccin tcnica u organizacin oficial as lo

dictamen.

Para obtener un buen resultado en la ejecucin de la soldadura fuerte, conviene observar las siguientes

recomendaciones: las operaciones de corte a medida, eliminar rebabas, recalibrar y limpieza se realizarn de la

misma manera que la indicada para la soldadura blanda; las dems operaciones, en cambio, tienen diferencias

importantes.

You might also like

- Fundamentos de Programación. Algoritmos y Estructura de Datos - Luis Joyanes - EditableDocument214 pagesFundamentos de Programación. Algoritmos y Estructura de Datos - Luis Joyanes - EditableUlises Ramos80% (5)

- Ajuste 2° Año CB 2021Document25 pagesAjuste 2° Año CB 2021Vero balmacedaNo ratings yet

- Cuestionario Soldadura - RespondidoDocument67 pagesCuestionario Soldadura - RespondidoAderli Torrico100% (1)

- Cuestionario de Soldadura OxiacetilénicaDocument5 pagesCuestionario de Soldadura OxiacetilénicaEduardo López Bustinza100% (1)

- Posiciones en SoldaduraDocument21 pagesPosiciones en Soldaduraatespinoza83100% (1)

- Posiciones de SoldaduraDocument3 pagesPosiciones de SoldaduraLuis Vargas83% (6)

- Soldadura Por TermofusiónDocument15 pagesSoldadura Por TermofusiónRuben RamosNo ratings yet

- Soldadura en el montaje de tuberías. FMEC0108From EverandSoldadura en el montaje de tuberías. FMEC0108No ratings yet

- Guia GasDocument142 pagesGuia Gaswww.redgascanarias.com100% (4)

- Silabus Soldadura Oxiacetilénica 2021Document5 pagesSilabus Soldadura Oxiacetilénica 2021Humberto Huamani PalominoNo ratings yet

- Guia de Aprendizaje Simbología e Interpretación de Planos de SoldaduraDocument9 pagesGuia de Aprendizaje Simbología e Interpretación de Planos de SoldaduraJames Vega100% (1)

- Instructivo Procedimiento Corte Soldadura I1-PA 7 - 02Document5 pagesInstructivo Procedimiento Corte Soldadura I1-PA 7 - 02German SaavedraNo ratings yet

- Hoja de Tarea en Filete Vertical AscendenteDocument5 pagesHoja de Tarea en Filete Vertical AscendentecarlosNo ratings yet

- Apuntes de SOLDADURADocument68 pagesApuntes de SOLDADURAIván CaihuaraNo ratings yet

- Engranajes Análisis de VibraciónDocument26 pagesEngranajes Análisis de VibraciónFabian WaterNo ratings yet

- Et Tuberia Forzada CH ZañaDocument7 pagesEt Tuberia Forzada CH ZañaRubén CallataNo ratings yet

- Proyecto Lapicero 1º EsoDocument3 pagesProyecto Lapicero 1º EsolunadeazulNo ratings yet

- Planos Banco de Trabajo (Soldadura)Document8 pagesPlanos Banco de Trabajo (Soldadura)Steven Herrera100% (1)

- Manual Soldadura SmawDocument49 pagesManual Soldadura SmawPobre PerritoNo ratings yet

- Soldadura en VerticalDocument18 pagesSoldadura en VerticalCristofer Pino RiveraNo ratings yet

- Manual de Soldadura Und 5 Tipos de UnionesDocument18 pagesManual de Soldadura Und 5 Tipos de UnionesGustavoWalterosLarrotta100% (3)

- Las Posiciones de SoldaduraDocument4 pagesLas Posiciones de SoldaduraDaniel Tachini100% (1)

- Juntas de SoldaduraDocument12 pagesJuntas de SoldaduraAndrés Toala50% (2)

- Tecnicas de OxicorteDocument8 pagesTecnicas de OxicorteJuan Eduardo PFNo ratings yet

- Modelo Conjugación PDFDocument8 pagesModelo Conjugación PDFSandraEspañaTorresNo ratings yet

- Manual de OxiacetilenicoDocument99 pagesManual de OxiacetilenicoJohny RafNo ratings yet

- Texto TigDocument43 pagesTexto TigLusmila FloresNo ratings yet

- Historia de La SoldaduraDocument5 pagesHistoria de La SoldaduraAmelí MirayNo ratings yet

- Preguntas Proceso GtawDocument4 pagesPreguntas Proceso GtawDavox Herrera100% (1)

- Cuestionario de SoldaduraDocument6 pagesCuestionario de SoldaduraAlma Way Lee50% (8)

- Guia Instalacion PladurDocument55 pagesGuia Instalacion Pladurdamon999No ratings yet

- Calculo BOCATOMA - Diana Chevarria CarazasDocument96 pagesCalculo BOCATOMA - Diana Chevarria CarazasDiana ChevarriaNo ratings yet

- Precalificacion de WpsDocument6 pagesPrecalificacion de WpsJosé Felipe Correa CastilloNo ratings yet

- 7 Ejercicios SimbologíaDocument3 pages7 Ejercicios SimbologíaMau Atenas PerezNo ratings yet

- Sem-I-Dibujo y Calculo de SoldaduraDocument7 pagesSem-I-Dibujo y Calculo de SoldaduraHumberto Huamani Palomino100% (1)

- Cuestionario de Mig-MagDocument6 pagesCuestionario de Mig-MagBeatriz Solorzano25% (4)

- Examen Solis ManttoDocument3 pagesExamen Solis ManttoAmiel MTNo ratings yet

- Recomendaciones de ENDDocument2 pagesRecomendaciones de ENDCarlos Humberto Camarena CalvoNo ratings yet

- Solucionario Examen Parcial Tecnología de La Soldadura 2020 IIDocument4 pagesSolucionario Examen Parcial Tecnología de La Soldadura 2020 IIGonzalo LNo ratings yet

- Fundentes para Soldadura OxiacetilenicaDocument8 pagesFundentes para Soldadura OxiacetilenicaAngelo Riguetti100% (2)

- Mecanica de BancoDocument36 pagesMecanica de BancoFernando Huaroc72% (18)

- Cuestionario de SoldaduraDocument29 pagesCuestionario de SoldaduraOtidnanref EkilNo ratings yet

- Soldadura de RanuraDocument5 pagesSoldadura de RanuraJoseph H. Werle Ccoicca75% (4)

- Tipos de Matrices de CorteDocument23 pagesTipos de Matrices de CorteJeny MaribelNo ratings yet

- Manejo de Códigos y Normas de SoldaduraDocument15 pagesManejo de Códigos y Normas de SoldaduraYolimar FrancoNo ratings yet

- Foro de SoldaduraDocument13 pagesForo de SoldaduraMax MPNo ratings yet

- Examen 1 Sistema de TuberíasDocument5 pagesExamen 1 Sistema de TuberíasFabian GoyenagaNo ratings yet

- Informe N°6 de Soldadura Cordones en Posición PlanaDocument15 pagesInforme N°6 de Soldadura Cordones en Posición PlanaNilson Ramos100% (1)

- Guia de Aprendizaje Trazado y CorteDocument6 pagesGuia de Aprendizaje Trazado y Corterabacet23No ratings yet

- 3G - Proceso Operacional para Unir Piezas Alineadas A TopeDocument13 pages3G - Proceso Operacional para Unir Piezas Alineadas A Tope16476148No ratings yet

- Silabus Dibujo y Calculo de Soldadura-2019Document5 pagesSilabus Dibujo y Calculo de Soldadura-2019Humberto Huamani PalominoNo ratings yet

- Mecánica de Banco y Ajuste 1Document5 pagesMecánica de Banco y Ajuste 1Alexander M Sallo50% (2)

- La Soldadura Oxiacetilénica (Ofw) Oxy-Fuellas WeldingDocument19 pagesLa Soldadura Oxiacetilénica (Ofw) Oxy-Fuellas WeldingDarlin AlfaroNo ratings yet

- Silabo de Calculo Ysoldadura PDFDocument6 pagesSilabo de Calculo Ysoldadura PDFHumberto Huamani PalominoNo ratings yet

- Cuestionario Defectos 2Document3 pagesCuestionario Defectos 2ArmandoEscandaloNo ratings yet

- Abertura de La RaízDocument7 pagesAbertura de La RaízHector ChavezNo ratings yet

- Libro VI - Corte Por PlasmaDocument4 pagesLibro VI - Corte Por PlasmaEduardo LLERENA LOPEZNo ratings yet

- Anexo 4. Cuestionario Soldadura AutógenaDocument3 pagesAnexo 4. Cuestionario Soldadura AutógenaCarlitos SalgadoNo ratings yet

- PRÁCTICA N°4 Instalaciones de 3 Focos en SerieDocument6 pagesPRÁCTICA N°4 Instalaciones de 3 Focos en SerieFidel HerbasNo ratings yet

- Manual OfwDocument89 pagesManual OfwJuan Manrique60% (5)

- Preguntas CementacionDocument4 pagesPreguntas CementacionSantiago GarciaNo ratings yet

- Códigos Y NORMAS DE SOLDADURADocument31 pagesCódigos Y NORMAS DE SOLDADURALeonelFernandezFernandezNo ratings yet

- Procedimiento de La Soldadura A TopeDocument2 pagesProcedimiento de La Soldadura A Topejo borjaNo ratings yet

- Procedimiento de La Soldadura A TopeDocument2 pagesProcedimiento de La Soldadura A Topejo borja100% (1)

- Intercambiadores Gas NaturalDocument5 pagesIntercambiadores Gas NaturalNicolasArgañarazNo ratings yet

- Sold A Dura Material Es Prep Araci OnDocument8 pagesSold A Dura Material Es Prep Araci OndracuojiNo ratings yet

- Resolución Alegaciones FONTANEROS - PDF 6278894Document7 pagesResolución Alegaciones FONTANEROS - PDF 6278894maria.diaz.rodriguez.1998No ratings yet

- MD y ET AA - SKECHERS PURUCHUCODocument6 pagesMD y ET AA - SKECHERS PURUCHUCOgdiazcNo ratings yet

- Desafio Tecnologias Educacion Cuaderno Alumno Tecnologia Tcm1069 421422Document11 pagesDesafio Tecnologias Educacion Cuaderno Alumno Tecnologia Tcm1069 421422lunadeazulNo ratings yet

- Ejercicios AcotacionDocument15 pagesEjercicios AcotacionLuis Enrique VallejoNo ratings yet

- Strobist L101 SpanishDocument50 pagesStrobist L101 SpanishAlex Rosales100% (2)

- Soluciones Cerramientos AcristaladosDocument48 pagesSoluciones Cerramientos AcristaladoslunadeazulNo ratings yet

- Puertas Logicas - v2Document20 pagesPuertas Logicas - v2lunadeazulNo ratings yet

- Puertas Logicas - v2Document20 pagesPuertas Logicas - v2lunadeazulNo ratings yet

- Formatos de Un Centro de Cómputo PDFDocument27 pagesFormatos de Un Centro de Cómputo PDFSergio Abarca HernándezNo ratings yet

- Fabula El Perro y El ReflejoDocument5 pagesFabula El Perro y El ReflejoDavidNo ratings yet

- Manual Instalación de Citidirect BE 2015Document5 pagesManual Instalación de Citidirect BE 2015Mapas EcuadorNo ratings yet

- Regeneracion de Columnas PresentacionDocument19 pagesRegeneracion de Columnas PresentacionSilvia MolinaNo ratings yet

- 01Document2 pages01luisNo ratings yet

- Anexo II Piping Class ValvulasDocument18 pagesAnexo II Piping Class ValvulasMaximiliano MonzónNo ratings yet

- Contador Con Codigo GrayDocument4 pagesContador Con Codigo GrayKLEVER GEOVANNY CHACHAPOYA ESPINNo ratings yet

- Informe Final IluminacionDocument18 pagesInforme Final IluminacionRoss Alexandra Mamani CutiNo ratings yet

- Tecnología de Sistema de Iniciación de Tronadura Inalámbrico. Caso de Estudio Mina Ernest Henrry - I. GottreuxDocument16 pagesTecnología de Sistema de Iniciación de Tronadura Inalámbrico. Caso de Estudio Mina Ernest Henrry - I. GottreuxpablomilanezNo ratings yet

- CISC RISC y SISCDocument4 pagesCISC RISC y SISCAquariila SomarNo ratings yet

- Centro de ComputoDocument7 pagesCentro de ComputoGustavo E. BarreraNo ratings yet

- Calibración de Pinzas AmperimétricasDocument28 pagesCalibración de Pinzas AmperimétricasGustavoVazquezNo ratings yet

- Interruptor Automático MagnetotérmicoDocument7 pagesInterruptor Automático MagnetotérmicoJonathan Ch CNo ratings yet

- Medidor C y ESR - Foro de Radio4Document4 pagesMedidor C y ESR - Foro de Radio4cmsfco talentohumanoNo ratings yet

- Solicitud Itse-ModeloDocument1 pageSolicitud Itse-ModeloJorge MartinNo ratings yet

- 04 ConceptosGeodésicosFundamentalesDocument20 pages04 ConceptosGeodésicosFundamentalestefaNo ratings yet

- Memoria de Calculo - Inst ElectricasDocument9 pagesMemoria de Calculo - Inst ElectricasAlexander PMoNo ratings yet

- Leyes Que Tienen Que Ver Con Ingenieria CivilDocument11 pagesLeyes Que Tienen Que Ver Con Ingenieria CivilChoiba Choibo Dejate QuererNo ratings yet

- Costeo Basado en Actividades - Ejemplo de CalaverasDocument21 pagesCosteo Basado en Actividades - Ejemplo de CalaverasRuth Mery Ccahuantico CasaNo ratings yet

- Laboratorio 011Document8 pagesLaboratorio 011Anonymous 4ImruuY8NXNo ratings yet

- Laboratorio de Fisicoquimica II AdsorcionDocument11 pagesLaboratorio de Fisicoquimica II AdsorcionRafael Cuicapuza100% (1)

- Ducasa Manual de Instalación Cable 17mc 17dc InteriorDocument19 pagesDucasa Manual de Instalación Cable 17mc 17dc InteriorVEMATELNo ratings yet

- Accu-Trac e IndividualDocument14 pagesAccu-Trac e IndividualJesusIsmaelCoronaNo ratings yet

- Ensayo de Dureza VickersDocument3 pagesEnsayo de Dureza VickersCristian Paúl Torres DíazNo ratings yet