Professional Documents

Culture Documents

NTP - 679. AMFE PDF

Uploaded by

jtalvarezeOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

NTP - 679. AMFE PDF

Uploaded by

jtalvarezeCopyright:

Available Formats

Redactores:

Manuel Bestratn Bellov

Ingeniero Industrial

Rosa M Orriols Ramos

Licenciada en Ciencias Qumicas

CENTRO NACIONAL DE

CONDICIONES DE TRABAJO

Carles Mata Pars

Ingeniero Tcnico

SEAT, S.A.

La presente NTP tiene por objeto e xponer el mtodo de

anlisis modal de fallos y efectos de elementos clave de

procesos o productos. Esta herramienta es una de las tra-

dicionales empleadas en el mbito de la Calidad par a la

identificacin y anlisis de potenciales desviaciones de

funcionamiento o fallos, preferentemente en la fase de di-

seo. Se trata de un mtodo cualitativo que por sus carac-

tersticas, resulta de utilidad para la prevencin integral de

riesgos, incluidos los laborales.

1. INTRODUCCIN

El AMFE fue aplicado por v ez primera por la industr ia

aerospacial en la dcada de los 60, e incluso recibi una

especificacin en la nor ma militar americana MIL-STD-

16291 titulada Procedimientos para la realizacin de

anlisis de modo de fallo, efectos y criticidad. En la d-

cada de los 70 lo empez a utilizar Ford, extendindose

ms tarde al resto de f abricantes de automviles. En la

actualidad es un mtodo bsico de anlisis en el sector

del automvil que se ha e xtrapolado satisfactoriamente

a otros sectores. Este mtodo tambin puede recogerse

con la denominacin de AMFEC (Anlisis Modal de F a-

llos, Efectos y su Cr iticidad), al introducir de maner a

remarcable y ms precisa la especial g ravedad de las

consecuencias de los fallos.

Aunque la tcnica se aplica fundamentalmente para ana-

lizar un producto o proceso en su f ase de diseo, este

mtodo es vlido para cualquier tipo de proceso o situa-

cin, entendiendo que los procesos se encuentr an en

todos los mbitos de la empresa, desde el diseo y mon-

taje hasta la fabricacin, comercializacin y la propia or-

ganizacin en todas las reas funcionales de la empre-

sa. Evidentemente, este mtodo a pesar de su enor me

sencillez es usualmente aplicado a elementos o proce-

sos clave en donde los fallos que pueden acontecer, por

sus consecuencias puedan tener repercusiones impor-

tantes en los resultados esper ados. El pr incipal inters

del AMFE es el de resaltar los puntos cr ticos con el fin

de eliminarlos o establecer un sistema preventivo (medi-

das correctoras) para evitar su aparicin o minimizar sus

consecuencias, con lo que se puede con vertir en un r i-

guroso procedimiento de deteccin de def ectos poten-

ciales, si se aplica de manera sistemtica.

La aplicacin del AMFE por los grupos de trabajo impli-

cados en las instalaciones o procesos productivos de los

que son en parte conductores o en parte usuarios en sus

diferentes aspectos, aporta un mayor conocimiento de

los mismos y sobre todo de sus aspectos ms dbiles ,

con las consiguientes medidas preventivas a aplicar para

su necesario control. Con ello se est facilitando la inte-

gracin de la cultur a preventiva en la empresa, descu-

brindose que mediante el trabajo en equipo es posible

profundizar de manera gil en el conocimiento y mejor a

de la calidad de productos y procesos, reduciendo costes.

En la medida que el propsito del AMFE consiste en sis-

tematizar el estudio de un proceso/producto , identificar

los puntos de fallo potenciales, y elaborar planes de ac-

cin para combatir los r iesgos, el procedimiento, como

se ver, es asimilable a otros mtodos simplificados em-

pleados en prevencin de riesgos laborales. Este mto-

do emplea criterios de clasificacin que tambin son pro-

pios de la Segur idad en el Trabajo, como la posibilidad

de acontecimiento de los fallos o hechos indeseados y la

severidad o gravedad de sus consecuencias. Ahora bien,

el AMFE introduce un factor de especial inters no utili-

zado normalmente en las evaluaciones simplificadas de

riesgos de accidente, que es la capacidad de deteccin

del fallo producido por el destinatario o usuario del equi-

po o proceso analizado, al que el mtodo or iginario de-

nomina cliente. Evidentemente tal cliente o usuar io po-

dr ser un tr abajador o equipo de personas que recep-

cionan en un momento determinado un producto o par-

te del mismo en un proceso productiv o, para intervenir

en el, o bien en ltimo trmino, el usuario final de tal pro-

ducto cuando haya de utilizarlo en su lugar de aplicacin.

Es sabido que los f allos materiales suelen estar mayo-

ritariamente asociados en su origen a la fase de diseo y

cuanto ms se tarde en detectarlos ms costosa ser su

solucin. De ah la importancia de realizar el anlisis de

potenciales problemas en instalaciones, equipos y pro-

cesos desde el inicio de su concepcin y pensando

siempre en las dif erentes fases de su funcionamiento

previsto. A continuacin se aportan una serie de defini-

ciones sobre los conceptos asumidos por este mtodo.

Este mtodo no considera los errores humanos directa-

mente, sino su correspondencia inmediata de mala ope-

racin en la situacin de un componente o sistema. En

definitiva, el AMFE es un mtodo cualitativo que permite

relacionar de manera sistemtica una relacin de f allos

posibles, con sus consiguientes ef ectos, resultando de

fcil aplicacin para analizar cambios en el diseo o mo-

dificaciones en el proceso.

2. DEFINICIONES DE TRMINOS

FUNDAMENTALES DEL AMFE

Como paso previo a la descripcin del mtodo y su apli-

cacin es necesario sentar los trminos y conceptos fun-

damentales, que a continuacin se describen.

NTP 679: Anlisis modal de fallos y efectos. AMFE

Analyse des modes de dfauts et effets. AMDE

Failure Mode and Effect Analysis. FMEA

Las NTP son guas de buenas prcticas. Sus indicaciones no son obligatorias salvo que estn recogidas en una disposicin

normativa vigente. A efectos de valorar la pertinencia de las recomendaciones contenidas en una NTP concreta es conveniente

tener en cuenta su fecha de edicin.

Ao: 2004

2

Notas Tcnicas de Prevencin

Cliente o usuario

Solemos asociar la palabr a cliente al usuar io final del

producto fabricado o el destinatar io-usuario del resulta-

do del proceso o parte del mismo que ha sido analizado.

Por lo tanto, en el AMFE, el cliente depender de la fase

del proceso o del ciclo de vida del producto en el que

apliquemos el mtodo. La situacin ms crtica se produ-

ce cuando un f allo generado en un proceso productiv o

que repercute decisor iamente en la calidad de un pro-

ducto no es controlado a tiempo y llega en tales condi-

ciones al ltimo destinatario o cliente.

Si uno de los aspectos deter minantes del mtodo es

asegurar la satisfaccin de las necesidades de los usua-

rios, evitando los fallos que generan problemas e insa-

tisfacciones, para conocerlas es necesar io tener herra-

mientas que nos per mitan registrarlas. Para ello dispo-

nemos, entre otras, de dos herramientas: los cuestiona-

rios de satisfaccin de necesidades de clientes o usua-

rios y la dob le matriz de inf ormacin para comprobar

como los resultados esper ados de productos/procesos

responden a las expectativas de sus usuarios.

El propsito del diseo, o sea lo que se espera se consi-

ga o no del mismo, debe estar acorde con las necesida-

des y requisitos que pide el usuar io; con lo que al reali-

zar el AMFE y aplicarlo en la fase de diseo siempre hay

que pensar en el cliente-usuar io, ese quien, es el que

nos marca el objetivo final.

Es por eso que las funciones pr ioritarias al realizar el

AMFE son las denominadas funciones de servicio, este

tipo de funciones nos permitirn conocer el susodicho gra-

do de satisfaccin del cliente tanto de uso del producto

como de estimacin (complacencia). Las funciones de

servicio son necesidades directas de los sistemas anali-

zados y no dependen solo de la tecnologa, es por eso

que para determinarlas hay que analizar, como se ha di-

cho, dos aspectos: las necesidades que se tienen que sa-

tisfacer y el impacto que tienen sobre el cliente dichas ne-

cesidades. Esto nos per mitir determinar y pr iorizar las

funciones de servicio y a partir de ah realizar el AMFE.

Producto

El producto puede ser una pieza, un conjunto de piezas,

el producto final obtenido de un proceso o incluso el mis-

mo proceso. Lo importante es poner el lmite a lo que se

pretende analizar y definir la funcin esencial a realizar,

lo que se denomina identificacin del elemento y deter-

minar de que subconjuntos / subproductos est com-

puesto el producto

Por ejemplo: podemos analizar un v ehculo motorizado

en su conjunto o el sistema de carb uracin del mismo.

Evidentemente, segn el objetiv o del AMFE, podr ser

suficiente revisar las funciones esenciales de un produc-

to o profundizar en alguna de sus par tes crticas para

analizar en detalle sus modos de fallo.

Seguridad de funcionamiento

Hablamos de seguridad de funcionamiento como concep-

to integrador, ya que adems de la fiabilidad de respues-

ta a sus funciones bsicas se incluye la conservacin, la

disponibilidad y la seguridad ante posibles riesgos de da-

os tanto en condiciones normales en el rgimen de fun-

cionamiento como ocasionales. Al analizar tal segur idad

de funcionamiento de un producto/proceso, a parte de los

mismos, se habr n de detectar los dif erentes modos o

maneras de producirse los f allos previsibles con su de-

tectabilidad (facilidad de deteccin), su frecuencia y g ra-

vedad o severidad, y que a continuacin se definen.

Detectabilidad

Este concepto es esencial en el AMFE, aunque como se

ha dicho es novedoso en los sistemas simplificados de

evaluacin de riesgos de accidente.

Si durante el proceso se produce un f allo o cualquier

output defectuoso, se trata de averiguar cuan probable

es que no lo detectemos, pasando a etapas poster io-

res, generando los consiguientes problemas y llegando

en ltimo trmino a afectar al cliente usuario final.

Cuanto ms difcil sea detectar el f allo existente y ms

se tarde en detectar lo ms impor tantes pueden ser las

consecuencias del mismo.

Frecuencia

Mide la repetitividad potencial u ocurrencia de un deter-

minado fallo, es lo que en trminos de fiabilidad o de pre-

vencin llamamos la probabilidad de aparicin del fallo.

Gravedad

Mide el dao normalmente esperado que provoca el fa-

llo en cuestin, segn la percepcin del cliente - usua-

rio. Tambin cabe considerar el dao mximo esper a-

do, el cual ir a asociado tambin a su probabilidad de

generacin.

ndice de Prioridad de Riesgo (IPR)

Tal ndice est basado en los mismos fundamentos que

el mtodo histrico de evaluacin matemtica de riesgos

de FINE, William T., si bien el ndice de pr ioridad del

AMFE incorpora el factor detectabilidad. Por tanto, tal n-

dice es el producto de la frecuencia por la g ravedad y

por la detectabilidad, siendo tales factores traducibles a

un cdigo numrico adimensional que per mite priorizar

la urgencia de la inter vencin, as como el orden de las

acciones correctoras. Por tanto debe ser calculado para

todas las causas de fallo.

IPR = D.G.F

Es de suma importancia determinar de buen inicio cuales

son los puntos cr ticos del producto/proceso a analizar .

Para ello hay que recurrir a la observacin directa que se

realiza por el propio grupo de trabajo, y a la aplicacin de

tcnicas generales de anlisis desde el brainstorming a

los diagramas causa-efecto de Isikawa, entre otros, que

por su sencillez son de conveniente utilizacin. La aplica-

cin de dichas tcnicas y el grado de profundizacin en el

anlisis depende de la composicin del propio g rupo de

trabajo y de su cualificacin, del tipo de producto a anali-

zar y como no, del tiempo hbil disponible.

3. DESCRIPCIN DEL MTODO

A continuacin se indican de manera ordenada y esque-

mtica los pasos necesar ios con los correspondientes

informaciones a cumplimentar en la hoja de anlisis par a

la aplicacin del mtodo AMFE de forma genrica. El es-

quema de presentacin de la informacin que se mues-

tra en esta NTP tiene un v alor meramente orientativo,

pudiendo adaptarse a las caractersticas intereses de

cada organizacin. No obstante, el orden de cumpli-

mentacin sigue el mismo en el que los datos deber an

ser recabados. Al final se adjunta una sencilla aplicacin

prctica, a modo de ejemplo. En primer lugar habra que

definir si el AMFE a realizar es de proyecto o de produc-

to/proceso. Cuando el AMFE se aplica a un proceso de-

3

Notas Tcnicas de Prevencin

terminado, hay que seleccionar los elementos clave del

mismo asociados al resultado esper ado. Por ejemplo,

supongamos que se trata de un proceso de intercambio

trmico para enfr iar un reactor qumico , los elementos

clave a aplicar entonces en el AMFE podran ser el pro-

pio intercambiador y la bomba de suministro de fluido

refrigerante. En todo caso, hablemos de producto o pro-

ceso, en el AMFE nos centr amos en el anlisis de ele-

mentos materiales con unas car actersticas determina-

das y con unos modos de fallo que se trata de conocer y

valorar.

Denominacin del componente e identificacin

Debe identificarse el PRODUCTO o par te del PROCE-

SO incluyendo todos los subconjuntos y los componen-

tes que forman parte del producto/proceso que se vaya

a analizar, bien sea desde el punto de vista de diseo

del producto/proyecto o del proceso propiamente dicho.

Es til complementar tal identificacin con cdigos n u-

mricos que eviten posibles confusiones al definir los

componentes.

Parte del componente. Operacin o funcin

Se completa con distinta informacin dependiendo de si

se est realizando un AMFE de diseo o de proceso.

Para el AMFE de diseo se incluyen las partes del com-

ponente en que puede subdividirse y las funciones que

realiza cada una de ellas , teniendo en cuenta las inter-

conexiones existentes. Para el AMFE de proceso se des-

cribirn todas las operaciones que se realizan a lo largo

del proceso o parte del proceso productivo considerado,

incluyendo las operaciones de aprovisionamiento, de pro-

duccin, de embalaje, de almacenado y de transporte.

Fallo o Modo de fallo

El Modo de Fallo Potencial se define como la forma en

la que una pieza o conjunto pudiera fallar potencialmen-

te a la hora de satisfacer el propsito de diseo/proceso,

los requisitos de rendimiento y/o las e xpectativas del

cliente.

Los modos de f allo potencial se deben descr ibir en tr-

minos fsicos o tcnicos, no como sntoma detectab le

por el cliente. El error humano de accin u omisin en

principio no es un modo de f allo del componente anali-

zado. Es recomendable numerarlos correlativamente.

Un fallo puede no ser detectab le inmediatamente, ello

como se ha dicho es un aspecto importante a considerar

y por tanto no debera nunca pasarse por alto.

Efecto/s del fallo

Normalmente es el sntoma detectado por el cliente/

usuario del modo de f allo, es decir si ocurre el f allo po-

tencial como lo percibe el cliente , pero tambin como

repercute en el sistema. Se trata de describir las conse-

cuencias no deseadas del fallo que se puede observar o

detectar, y siempre deber an indicarse en tr minos de

rendimiento o eficacia del producto/proceso . Es decir,

hay que describir los sntomas tal como lo hara el propio

usuario.

Cuando se analiza solo una parte se tendr en cuenta la

repercusin negativa en el conjunto del sistema, para as

poder ofrecer una descripcin ms clara del efecto.

Si un modo de fallo potencial tiene muchos efectos, a la

hora de evaluar, se elegirn los ms graves.

Causas del modo de fallo

La causa o causas potenciales del modo de f allo estn

en el or igen del mismo y constituy en el indicio de una

debilidad del diseo cuy a consecuencia es el propio

modo de fallo.

Es necesario relacionar con la ma yor amplitud posible

todas las causas de f allo concebibles que pueda asig-

narse a cada modo de fallo. Las causas debern relacio-

narse de la forma ms concisa y completa posible para

que los esfuerzos de correccin puedan dir igirse ade-

cuadamente. Normalmente un modo de f allo puede ser

provocado por dos o ms causas encadenadas.

Ejemplo de AMFE de diseo:

Supongamos que estamos analizando el tubo de escape

de gases de un automvil en su proceso de fabricacin.

Modo de fallo: Agrietado del tubo de escape

Efecto: Ruido no habitual

Causa: Vibracin Fatiga

Ejemplo AMFE de proceso:

Supongamos que estamos analizando la funcin de re-

frigeracin de un reactor qumico a travs de un serpen-

tn con aporte continuo de agua.

Modo de fallo 1: Ausencia de agua.

Causas: fallo del suministro, fuga en conduccin de

suministro, fallo de la bomba de alimentacin.

Modo de fallo 2: Prdida de capacidad refrigerante.

Causas: Obstrucciones calcreas en el ser pentn,

perforacin en el circuito de refrigeracin.

Efecto en ambos modos de f allo: Incremento sustancial

de temperatura. Descontrol de la reaccin

Medidas de ensayo y control previstas

En muchos AMFE suele introducirse este apar tado de

anlisis para reflejar las medidas de control y verificacin

existentes para asegurar la calidad de respuesta del

componente/producto/proceso. La fiabilidad de tales me-

didas de ensayo y control condicionar a su vez a la fre-

cuencia de aparicin de los modos de fallo. Las medidas

de control deber an corresponderse par a cada una de

las causas de los modos de fallo.

Gravedad

Determina la impor tancia o severidad del ef ecto del

modo de fallo potencial para el cliente (no teniendo que

ser este el usuar io final); valora el nivel de consecuen-

cias, con lo que el v alor del ndice aumenta en funcin

de la insatisf accin del cliente, la degr adacin de las

prestaciones esperadas y el coste de reparacin.

Este ndice slo es posible mejorarlo mediante acciones

en el diseo, y no deber an afectarlo los controles der i-

vados de la propia aplicacin del AMFE o de re visiones

peridicas de calidad.

El cuadro de clasificacin de tal ndice debera disearlo

cada empresa en funcin del producto, servicio, proceso

en concreto. Generalmente el rango es con nmeros en-

teros, en la tab la adjunta la puntuacin v a del 1 al 10,

aunque a veces se usan rangos menores (de 1 a 5),

desde una pequea insatisfaccin, pasando por una de-

gradacin funcional en el uso, hasta el caso ms g rave

de no adaptacin al uso , problemas de segur idad o in-

fraccin reglamentaria importante. Una clasificacin tipo

podra ser la representada en la tabla 1

4

Notas Tcnicas de Prevencin

Desde el punto de vista de la pre vencin de riesgos la-

borales, la gravedad valora las consecuencias de la ma-

terializacin del riesgo, entendindolas como el acciden-

te o dao ms probable/habitual. Ahora bien, en el AMFE

se enriquece este concepto introduciendo junto a la im-

portancia del dao del tipo que sea en el sistema, la per-

cepcin que el usuario-cliente tiene del mismo. Es decir,

el nivel de gravedad del AMFE nos estar dando tam-

bin el grado de importancia del fallo desde el punto de

vista de sus peores consecuencias , tanto mater iales

como personales u organizacionales.

Siempre que la gravedad est en los niveles de rango de

gravedad superior a 4 y la detectabilidad sea superior a 4,

debe considerarse el fallo y las caractersticas que le co-

rresponden como impor tantes. Aunque el IPR resultante

sea menor al especificado como limite , conviene actuar

sobre estos modos de fallo. De ah que cuando al AMFE

se incorpora tal atencin especial a los aspectos crticos,

el mtodo se conozca como AMFEC, correspondiendo la

ltima letra a tal aspecto cuantificable de la criticidad

Estas caractersticas de criticidad se podran identificar

con algn smbolo caracterstico (por ej. Un tringulo de

diferentes colores) en la hoja de registro del AMFE, en el

plan de control y en el plano si corresponde.

Frecuencia

Es la Probabilidad de que una causa potencial de f allo (cau-

sa especfica) se produzca y d lugar al modo de fallo.

Se trata de una evaluacin subjetiva, con lo que se reco-

mienda, si se dispone de informacin, utilizar datos his-

tricos o estadsticos. Si en la empresa existe un Control

Estadstico de Procesos es de g ran ayuda para poder

objetivar el valor. No obstante, la experiencia es esen-

cial. La frecuencia de los modos de fallo de un producto

final con funciones cla ve de segur idad, adquirido a un

proveedor, debera ser suministr ada al usuar io, como

punto de partida, por dicho proveedor. Una posible clasi-

ficacin se muestra en la tabla 2.

La nica forma de reducir el ndice de frecuencia es:

Cambiar el diseo, para reducir la probabilidad de

que el fallo pueda producirse.

Incrementar o mejorar los sistemas de prevencin y/o

control que impiden que se produzca la causa de f allo.

Controles actuales

En este apar tado se deben reflejar todos los controles

existentes actualmente para prevenir las causas del fallo

y detectar el efecto resultante.

Detectabilidad

Tal como se defini anter iormente este ndice indica la

probabilidad de que la causa y/o modo de fallo, supues-

tamente aparecido, sea detectado con antelacin sufi-

ciente para evitar daos, a travs de los controles ac-

tuales existentes a tal fin. Es decir, la capacidad de de-

TABLA 1. Clasificacin de la gravedad del modo fallo segn la repercusin en el cliente/usuario

GRAVEDAD CRITERIO VALOR

Muy Baja

Repercusiones imperceptibles

Baja

Repercusiones irrelevantes

apenas perceptibles

Moderada

Defectos de relativa importancia

Alta

Muy Alta

No es razonable esperar que este fallo de pequea impor tancia origine

efecto real alguno sobre el rendimiento del sistema. Probablemente, el

cliente ni se dara cuenta del fallo.

El tipo de fallo originaria un ligero inconveniente al cliente. Probablemen-

te, ste observara un pequeo deterioro del rendimiento del sistema sin

importancia. Es fcilmente subsanable

El fallo produce cier to disgusto e insatisf accin en el cliente . El cliente

observar deterioro en el rendimiento del sistema

El fallo puede ser critico y verse inutilizado el sistema. Produce un grado

de insatisfaccin elevado.

Modalidad de fallo potencial muy crtico que afecta el funcionamiento de

seguridad del producto o proceso y/o in volucra seriamente el incumpli-

miento de nor mas reglamentarias. Si tales incumplimientos son g raves

corresponde un 10

1

2-3

4-6

7-8

9-10

TABLA 2. Clasificacin de la frecuencia/ probabilidad de ocurrencia del modo de fallo

FRECUENCIA CRITERIO VALOR

Muy Baja

Improbable

Baja

Moderada

Alta

Muy Alta

Ningn fallo se asocia a procesos casi idnticos , ni se ha dado n unca en el

pasado, pero es concebible.

Fallos aislados en procesos similares o casi idnticos . Es r azonablemente

esperable en la vida del sistema, aunque es poco probable que suceda.

Defecto aparecido ocasionalmente en procesos similares o pre vios al actual.

Probablemente aparecer algunas veces en la vida del componente/sistema.

El fallo se ha presentado con cierta frecuencia en el pasado en procesos simi-

lares o previos procesos que han fallado.

Fallo casi inevitable. Es seguro que el fallo se producir frecuentemente.

1

2-3

4-5

6-8

9-10

5

Notas Tcnicas de Prevencin

tectar el fallo antes de que llegue al cliente final. Inver-

samente a los otros ndices, cuanto menor sea la capa-

cidad de deteccin ma yor ser el ndice de detecta-

bilidad y mayor el consiguiente ndice de Riesgo, deter-

minante para priorizar la intervencin. Ver la tabla 3.

Se hace necesario aqu puntualizar que la deteccin no

significa control, pues puede haber controles muy efica-

ces pero si finalmente la pieza defectuosa llega al clien-

te, ya sea por un error, etc., la deteccin tendr un valor

alto. Aunque est claro que para reducir este ndice slo

se tienen dos opciones:

Aumentar los controles. Esto supone aumentar el

coste con lo que es una regla no pr ioritaria en los m-

todos de Calidad ni de Prevencin.

Cambiar el diseo para facilitar la deteccin.

ndice de Prioridad de Riesgo (IPR)

Es el producto de los tres f actores que lo deter minan.

Dado que tal ndice va asociado a la pr ioridad de inter-

vencin, suele llamarse ndice de Pr ioridad del Riesgo.

Debe ser calculado para todas las causas de fallo. No se

establece un cr iterio de clasificacin de tal ndice . No

obstante un IPR inferior a 100 no requerira intervencin

salvo que la mejora fuera fcil de introducir y contribuye-

ra a mejorar aspectos de calidad del producto, proceso o

trabajo. El ordenamiento numrico de las causas de mo-

dos de fallo por tal ndice ofrece una pr imera aproxima-

cin de su importancia, pero es la reflexin detenida ante

los factores que las determinan, lo que ha de f acilitar la

toma de decisiones para la accin preventiva. Como todo

mtodo cualitativo su pr incipal aportacin es precisa-

mente el facilitar tal reflexin.

Accin correctora

Se describir en este apartado la accin correctora pro-

puesta. Generalmente el tipo de accin corrector a que

elegiremos seguir los siguientes cr iterios, de ser posi-

ble:

Cambio en el diseo del producto, servicio o proceso

general.

Cambio en el proceso de fabricacin.

Incremento del control o la inspeccin.

Siempre hay que mirar por la eficiencia del proceso y la

minimizacin de costes de todo tipo , generalmente es

ms econmico reducir la probabilidad de ocurrencia de

fallo que dedicar recursos a la deteccin de f allos. No

obstante, la gravedad de las consecuencias del modo de

fallo debera ser el factor determinante del ndice de prio-

ridad del riesgo. O sea, si se llegara al caso de dos situa-

ciones que tuvieran el mismo ndice, la gravedad sera el

factor diferencial que marcara la prioridad.

Responsable y plazo

Como en cualquier planificacin de acciones correctoras

se deber indicar quien es el responsab le de cada ac-

cin y las fechas previstas de implantacin.

Acciones implantadas

Este apartado es opcional, no siempre lo contienen los

mtodos AMFE, pero puede ser de gran utilidad recoger-

lo para facilitar el seguimiento y control de las soluciones

adoptadas. Se deben reflejar las acciones realmente im-

TABLA 3. Clasificacin de la facilidad de deteccin del modo de fallo

DETECTABILIDAD CRITERIO VALOR

Muy Alta

Alta

Mediana

Pequea

Improbable

El defecto es obvio. Resulta muy improbable que no sea detectado por los con-

troles existentes

El defecto, aunque es obvio y fcilmente detectable, podra en alguna ocasin

escapar a un pr imer control, aunque ser a detectado con toda segur idad a

posteriori.

El defecto es detectable y posiblemente no llegue al cliente . Posiblemente se

detecte en los ltimos estadios de produccin

El defecto es de tal naturaleza que resulta difcil detectarlo con los procedimien-

tos establecidos hasta el momento.

El defecto no puede detectarse. Casi seguro que lo percibir el cliente final

1

2-3

4-6

7-8

9-10

1. Disponer de un esquema grfico del proceso productivo

(lay-out).

2. Seleccionar procesos/operaciones clave para el logro de

los resultados esperados.

3. Crear grupo de trabajo conocedor del proceso en sus di-

ferentes aspectos. Los miembros del grupo deberan ha-

ber recibido previamente conocimientos de aplicacin de

tcnicas bsicas de anlisis de fallos y del AMFE.

4. Recabar informacin sobre las premisas gener ales del

proceso, funciones de servicio requeridas, exigencias de

seguridad y salud en el tr abajo y datos histr icos sobre

incidentes y anomalas generadas.

5. Disponer de informacin sobre prestaciones y fiabilidad

de elementos clave del proceso.

6. Planificar la realizacin del AMFE, conducido por perso-

na conocedora de la metodologa.

7. Aplicar tcnicas bsicas de anlisis de fallos. Es esencial

el diagrama causa- ef ecto o diagrama de la espina de

Isikawa.

8. Cumplimentar el formulario del AMFE, asegurando la fia-

bilidad de datos y respuestas por consenso.

9. Reflexionar sobre los resultados obtenidos y emitir con-

clusiones sobre las intervenciones de mejora requeridas.

10. Planificar las correspondientes acciones de mejora.

TABLA 4. Proceso de actuacin para la realizacin de un

AMFE de proceso

6

Notas Tcnicas de Prevencin

A

N

L

I

S

I

S

M

O

D

A

L

D

E

F

A

L

L

O

S

Y

E

F

E

C

T

O

S

(

A

.

M

.

F

.

E

.

)

A

M

F

E

D

E

P

R

O

Y

E

C

T

O

A

M

F

E

D

E

P

R

O

C

E

S

O

N

O

M

B

R

E

Y

D

P

T

O

.

D

E

L

O

S

P

A

R

T

I

C

I

P

A

N

T

E

S

Y

/

O

P

R

O

V

E

E

D

O

R

:

O

P

E

R

A

C

I

N

O

F

U

N

C

I

N

F

A

L

L

O

N

M

O

D

O

S

D

E

F

A

L

L

O

E

F

E

C

T

O

S

C

A

U

S

A

S

D

E

L

M

O

D

O

D

E

F

A

L

L

O

D

E

N

O

M

I

N

A

C

I

N

D

E

L

C

O

M

P

O

N

E

N

T

E

/

P

A

R

T

E

D

E

L

P

R

O

C

E

S

O

C

D

I

G

O

D

E

I

D

E

N

T

I

F

I

C

A

C

I

N

D

E

L

C

O

M

P

O

N

E

N

T

E

C

O

O

R

D

I

N

A

D

O

R

:

(

N

o

m

b

r

e

/

D

p

t

o

.

)

M

O

D

E

L

O

/

S

I

S

T

E

M

A

/

F

A

B

R

I

C

A

C

I

N

H

o

j

a

:

F

E

C

H

A

I

N

I

C

I

O

:

F

E

C

H

A

R

E

V

I

S

I

N

:

S

I

T

U

A

C

I

N

D

E

M

E

J

O

R

A

E

S

T

A

D

O

A

C

T

U

A

L

F

A

L

L

O

S

P

O

T

E

N

C

I

A

L

E

S

A

C

C

I

N

C

O

R

R

E

C

T

0

R

A

M

E

D

I

D

A

S

D

E

E

N

S

A

Y

O

Y

C

O

N

T

R

O

L

P

R

E

V

I

S

T

A

S

F

G

D

I

P

R

R

E

S

P

O

N

S

A

-

B

L

E

/

P

L

A

Z

O

F

G

D

I

P

R

A

C

C

I

O

N

E

S

I

M

P

L

A

N

T

A

D

A

S

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

y

e

c

t

o

s

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

S

o

l

d

a

d

u

r

a

M

I

G

1

.

1

1

.

2

1

.

3

1

.

4

1

.

5

1

.

6

1

.

7

1

.

8

1

.

9

F

a

l

t

a

s

o

l

d

a

d

u

r

a

S

o

l

d

a

d

u

r

a

d

e

f

e

c

t

u

o

s

a

M

a

l

a

c

a

l

i

d

a

d

d

e

s

o

l

d

a

d

u

r

a

P

r

o

y

e

c

c

i

o

n

e

s

s

u

c

i

e

d

a

d

p

o

r

o

s

D

e

s

l

u

m

b

r

a

m

i

e

n

t

o

E

x

c

e

s

o

d

e

h

u

m

o

s

E

x

c

e

s

o

d

e

f

u

e

g

o

R

e

t

r

a

b

a

j

o

s

,

r

u

i

d

o

s

,

f

a

l

t

a

d

e

r

i

g

i

d

e

z

A

g

u

j

e

r

o

s

e

n

c

h

a

p

a

R

e

t

r

a

b

a

j

o

s

,

r

u

i

d

o

s

,

g

r

i

e

t

a

s

x

i

d

o

,

s

u

c

i

e

d

a

d

e

n

b

a

j

o

s

e

n

p

i

n

t

u

r

a

s

P

r

o

b

l

e

m

a

s

d

e

v

i

s

i

n

d

e

l

o

s

o

p

e

r

a

r

i

o

s

E

x

p

o

s

i

c

i

n

a

a

g

e

n

t

e

s

q

u

m

i

c

o

s

P

r

o

y

e

c

c

i

o

n

e

s

D

e

f

e

c

t

o

s

d

e

a

c

o

p

l

a

m

i

e

n

t

o

P

e

s

t

a

a

s

f

u

e

r

a

d

e

g

e

o

m

e

t

r

a

D

e

s

a

c

o

p

l

a

m

i

e

n

t

o

c

h

a

p

a

s

P

a

r

m

e

t

r

o

s

d

e

s

o

l

d

a

d

u

r

a

i

n

c

o

r

r

e

c

t

o

s

F

a

l

t

a

d

e

g

a

s

.

M

a

l

o

s

p

a

r

m

e

t

r

o

s

A

u

s

e

n

c

i

a

d

e

v

a

l

l

a

s

o

s

c

u

r

a

s

A

u

s

e

n

c

i

a

d

e

p

u

e

r

t

a

s

o

s

c

u

r

a

s

C

a

m

p

a

n

a

s

d

e

h

u

-

m

o

s

u

b

i

c

a

d

a

s

m

u

y

a

l

e

j

a

d

a

s

d

e

l

a

z

o

n

a

d

e

e

m

a

n

a

c

i

n

d

e

l

h

u

m

o

.

N

o

h

a

y

p

r

o

t

e

c

-

c

i

n

N

i

n

g

u

n

a

N

i

n

g

u

n

a

N

i

n

g

u

n

a

N

i

n

g

u

n

a

N

i

n

g

u

n

a

N

i

n

g

u

n

a

N

i

n

g

u

n

a

N

i

n

g

u

n

a

N

i

n

g

u

n

a

P

r

e

v

i

s

t

o

s

g

r

u

p

o

s

y

a

p

r

i

e

t

e

s

e

n

z

o

n

a

M

I

G

P

e

s

t

a

a

s

b

i

e

n

d

i

s

e

a

-

d

a

s

p

a

r

a

g

a

r

a

n

t

i

z

a

r

g

e

o

m

e

t

r

a

G

a

r

a

n

t

i

z

a

r

g

e

o

m

e

t

r

a

s

y

a

c

o

p

l

a

m

i

e

n

t

o

s

A

c

c

e

s

o

r

e

s

t

r

i

n

g

i

d

o

a

l

o

s

p

a

r

m

e

t

r

o

s

d

e

m

-

q

u

i

n

a

.

C

o

n

t

r

o

l

p

e

r

i

d

i

-

c

o

d

e

l

o

s

m

i

s

m

o

s

.

I

n

c

o

r

p

o

r

a

r

m

e

d

i

o

s

e

n

l

a

e

s

t

a

c

i

n

p

a

r

a

e

l

i

m

i

-

n

a

r

s

u

c

i

e

d

a

d

.

C

o

l

o

c

a

r

p

a

n

t

a

l

l

a

s

d

e

p

r

o

t

e

c

c

i

n

e

n

z

o

n

a

s

d

e

s

o

l

d

a

d

u

r

a

M

I

G

C

o

l

o

c

a

r

p

u

e

r

t

a

s

d

e

p

r

o

t

e

c

c

i

n

p

a

r

a

n

o

d

e

s

l

u

m

b

r

a

r

C

o

l

o

c

a

r

c

a

m

p

a

n

a

s

d

e

a

s

p

i

r

a

c

i

n

j

u

s

t

o

a

l

l

a

d

o

d

e

l

a

f

u

e

n

t

e

d

e

l

h

u

m

o

.

C

a

j

a

d

e

l

a

t

n

q

u

e

p

r

o

-

t

e

g

e

c

h

a

p

a

y

l

a

m

-

q

u

i

n

a

,

t

o

d

o

e

l

l

o

e

n

s

u

s

p

a

r

t

e

s

v

i

s

t

a

s

.

8 8 8 2 6

1

0

1

0

6 6

8 8 8 9 8 8 8 8 5

2 2 2 8 7 2 2 4 6

1

2

8

1

2

8

1

2

8

1

4

4

3

3

6

1

6

0

1

6

0

1

9

2

1

8

0

T

A

B

L

A

5

.

E

j

e

m

p

l

o

d

e

f

o

r

m

u

l

a

r

i

o

d

e

A

M

F

E

c

u

m

p

l

i

m

e

n

t

a

d

o

p

a

r

c

i

a

l

m

e

n

t

e

p

a

r

a

e

l

a

n

l

i

s

i

s

d

e

o

p

e

r

a

c

i

o

n

e

s

d

e

s

o

l

d

a

d

u

r

a

y

m

a

r

c

a

d

o

d

e

l

p

r

o

c

e

s

o

d

e

p

r

e

n

s

a

s

y

c

h

a

p

i

s

t

e

r

a

7

Notas Tcnicas de Prevencin

A

N

L

I

S

I

S

M

O

D

A

L

D

E

F

A

L

L

O

S

Y

E

F

E

C

T

O

S

(

A

.

M

.

F

.

E

.

)

A

M

F

E

D

E

P

R

O

Y

E

C

T

O

A

M

F

E

D

E

P

R

O

C

E

S

O

N

O

M

B

R

E

Y

D

P

T

O

.

D

E

L

O

S

P

A

R

T

I

C

I

P

A

N

T

E

S

Y

/

O

P

R

O

V

E

E

D

O

R

:

O

P

E

R

A

C

I

N

O

F

U

N

C

I

N

F

A

L

L

O

N

M

O

D

O

S

D

E

F

A

L

L

O

E

F

E

C

T

O

S

C

A

U

S

A

S

D

E

L

M

O

D

O

D

E

F

A

L

L

O

D

E

N

O

M

I

N

A

C

I

N

D

E

L

C

O

M

P

O

N

E

N

T

E

/

P

A

R

T

E

D

E

L

P

R

O

C

E

S

O

C

D

I

G

O

D

E

I

D

E

N

T

I

F

I

C

A

C

I

N

D

E

L

C

O

M

P

O

N

E

N

T

E

C

O

O

R

D

I

N

A

D

O

R

:

(

N

o

m

b

r

e

/

D

p

t

o

.

)

M

O

D

E

L

O

/

S

I

S

T

E

M

A

/

F

A

B

R

I

C

A

C

I

N

H

o

j

a

:

F

E

C

H

A

I

N

I

C

I

O

:

F

E

C

H

A

R

E

V

I

S

I

N

:

S

I

T

U

A

C

I

N

D

E

M

E

J

O

R

A

E

S

T

A

D

O

A

C

T

U

A

L

F

A

L

L

O

S

P

O

T

E

N

C

I

A

L

E

S

A

C

C

I

N

C

O

R

R

E

C

T

0

R

A

M

E

D

I

D

A

S

D

E

E

N

S

A

Y

O

Y

C

O

N

T

R

O

L

P

R

E

V

I

S

T

A

S

F

G

D

I

P

R

R

E

S

P

O

N

S

A

-

B

L

E

/

P

L

A

Z

O

F

G

D

I

P

R

A

C

C

I

O

N

E

S

I

M

P

L

A

N

T

A

D

A

S

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

P

r

o

c

e

s

o

C

h

a

p

a

/

A

n

t

e

p

r

o

y

e

c

t

o

E

s

t

a

c

i

o

n

e

s

d

e

g

e

o

m

e

t

r

a

y

s

o

l

d

a

d

u

r

a

e

n

g

e

n

e

r

a

l

2

.

1

2

.

2

3

.

1

3

.

2

D

i

f

i

c

u

l

t

a

d

d

e

c

o

n

t

r

o

l

a

r

p

u

n

t

o

s

d

e

s

o

l

d

a

d

u

r

a

o

c

u

l

t

o

s

P

i

e

z

a

s

m

a

l

p

o

s

i

c

i

o

n

a

d

a

s

o

i

n

v

e

r

t

i

d

a

s

E

l

m

a

r

c

a

d

o

r

n

o

m

a

r

c

a

M

a

r

c

a

j

e

d

e

f

i

c

i

e

n

t

e

R

e

c

h

a

z

o

,

r

e

p

a

r

a

c

i

o

n

e

s

,

r

e

t

r

a

b

a

j

o

s

R

e

c

h

a

z

o

s

,

r

e

t

r

a

b

a

j

o

s

I

d

e

n

t

i

f

i

c

a

c

i

n

y

r

e

c

l

a

m

a

c

i

n

d

i

f

i

c

u

l

t

o

s

a

,

r

e

c

h

a

z

o

s

I

d

e

n

t

i

f

i

c

a

c

i

n

y

r

e

c

l

a

m

a

c

i

n

d

i

f

i

c

u

l

t

o

s

a

,

r

e

c

h

a

z

o

s

I

m

p

o

s

i

b

i

l

i

d

a

d

d

e

c

o

n

t

r

o

l

a

l

n

o

p

o

d

e

r

s

a

c

a

r

d

e

l

a

l

n

e

a

p

i

e

z

a

s

q

u

e

i

n

c

l

u

y

e

n

o

t

r

a

s

q

u

e

d

e

s

p

u

s

q

u

e

d

a

n

t

a

p

a

d

a

s

t

i

l

p

e

r

m

i

t

e

v

a

r

i

a

s

p

o

s

i

c

i

o

n

e

s

M

a

l

f

u

n

c

i

o

n

a

-

m

i

e

n

t

o

d

e

l

m

a

r

c

a

d

o

r

,

r

o

t

u

r

a

,

f

a

l

t

a

d

e

e

n

e

r

g

a

I

n

c

o

r

r

e

c

t

a

o

r

i

e

n

t

a

c

i

n

r

e

s

p

e

c

t

o

a

l

a

p

i

e

z

a

N

i

n

g

u

n

a

N

i

n

g

u

n

a

C

o

n

t

r

o

l

v

i

s

u

a

l

y

p

e

-

n

a

l

i

z

a

c

i

n

e

n

a

u

d

i

-

t

o

r

a

i

n

t

e

r

m

e

d

i

a

C

o

n

t

r

o

l

v

i

s

u

a

l

y

p

e

-

n

a

l

i

z

a

c

i

n

e

n

a

u

d

i

-

t

o

r

a

i

n

t

e

r

m

e

d

i

a

M

o

d

i

f

i

c

a

r

p

r

o

g

r

a

m

a

s

p

a

r

a

s

a

c

a

r

m

u

e

s

t

r

e

o

s

i

n

p

e

r

d

e

r

p

r

o

d

u

c

c

i

n

P

o

k

a

y

o

k

e

u

t

i

l

l

a

j

e

p

a

r

a

e

n

c

o

n

t

r

a

r

s

o

l

u

c

i

n

D

e

b

e

i

n

t

e

g

r

a

r

s

e

e

l

m

a

r

c

a

d

o

r

c

o

m

o

u

n

e

l

e

m

e

n

t

o

a

u

t

o

m

t

i

c

o

m

s

d

e

l

a

i

n

s

t

a

l

a

c

i

n

D

e

b

e

i

n

t

e

g

r

a

r

s

e

e

l

m

a

r

c

a

d

o

r

c

o

m

o

u

n

e

l

e

m

e

n

t

o

a

u

t

o

m

t

i

c

o

m

s

d

e

l

a

i

n

s

t

a

l

a

c

i

n

1

0

1

0

1

0

6

7

1

0

6 6

8 5 1 1

5

6

0

5

0

0

6

0

3

6

T

A

B

L

A

5

.

C

o

n

t

i

n

u

a

c

i

n

F

e

c

h

a

d

o

y

m

a

r

c

a

d

o

d

e

c

o

n

j

u

n

t

o

s

8

Notas Tcnicas de Prevencin

FD-2673 Prohibida la reproduccin total o parcial. Reservados todos los derechos.

plantadas que a veces puede ser que no coincidan exac-

tamente con las propuestas inicialmente. En tales situa-

ciones habra que recalcular el nuevo IPR para compro-

bar que est por debajo del nivel de actuacin exigido.

A modo de resumen los puntos ms impor tantes para

llevar a cabo el procedimiento de actuacin de un AMFE

son los descritos en la tabla 4.

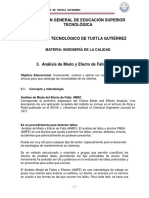

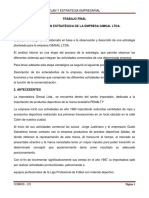

A ttulo de ejemplo se muestra en la tabla 5 una hoja para

la recogida de inf ormaciones y datos de un AMFE, de

acuerdo al contenido de esta Nota Tcnica de Preven-

cin. Se ha cumplimentado para una hipottica situacin

de anlisis de la operacin de soldadura mix en el proce-

so de prensas y chapistera de una empresa de fabrica-

cin de automviles.

BIBLIOGRAFA

(1) PAUL JAMES.

Gestin de la Calidad Total

Prentice Hall, 1996

(2) PATRICK LYONNET

Los mtodos de la Calidad Total

Ediciones Diaz de Santos, 1989

(3) DIRECCIN GENERAL DE PROTECCIN CIVIL

Mtodos cualitativos para el anlisis de riesgos. Gua Tcnica.

Madrid, 1994

Nuestro agradecimiento a los Servicios de Prevencin de Riesgos Laborales y de Calidad

de la empresa SEAT, de Martorell (Barcelona), por su colaboracin.

You might also like

- Ejemplo Descripcion de Cargo Gerente de Gestion de CambioDocument1 pageEjemplo Descripcion de Cargo Gerente de Gestion de Cambiororopeza100% (1)

- Lagunesvergara Pedro Ea3 GurúsDocument17 pagesLagunesvergara Pedro Ea3 GurúsJoaquin Lagunes Vergara60% (5)

- Implantación de Plan de Mantenimiento TPM en Planta de CogeneraciónDocument6 pagesImplantación de Plan de Mantenimiento TPM en Planta de CogeneraciónJorge Enrique SalazarNo ratings yet

- Ejemplo Indice DowDocument27 pagesEjemplo Indice DowJose Maria Romero Azuaga100% (2)

- Informe Brazo RoboticoDocument8 pagesInforme Brazo RoboticoChichOo GonzazlxNo ratings yet

- Cizalla 3Document4 pagesCizalla 3Lau GNo ratings yet

- Anexo Metrologia Teoria de La MedicionDocument8 pagesAnexo Metrologia Teoria de La MedicionM-GERNo ratings yet

- Cuadro Comparativo de Filosofias de La CalidadDocument2 pagesCuadro Comparativo de Filosofias de La CalidadNellyBenavidesCiezaNo ratings yet

- Ejercico AMEF - EjemploDocument15 pagesEjercico AMEF - EjemploMauricioSaavedra100% (1)

- Protocolos MantenimientoDocument7 pagesProtocolos MantenimientoRoMelq7No ratings yet

- Resumen Grupo 12 MantenimientoDocument57 pagesResumen Grupo 12 MantenimientoClau BMNo ratings yet

- Diplomado en Mantenimiento IndustrialDocument5 pagesDiplomado en Mantenimiento IndustrialJuan A. BenitezNo ratings yet

- Análisis Histórico de RiesgosDocument1 pageAnálisis Histórico de RiesgosJesus David Aguirre GarcíaNo ratings yet

- Guia Mantenimiento Motores Diesel-2Document15 pagesGuia Mantenimiento Motores Diesel-2thomaxo098No ratings yet

- Manual de Mantenimiento para Una Subestación Tipo PosteDocument21 pagesManual de Mantenimiento para Una Subestación Tipo PosteFelix Manuel Cabrera marcosNo ratings yet

- 1756 pm014 - Es PDocument52 pages1756 pm014 - Es PSaga_10No ratings yet

- Ejemplos de Política Del Sistema Integrado de GestiónDocument7 pagesEjemplos de Política Del Sistema Integrado de GestiónESNEIDER SARABIA URQUIJONo ratings yet

- Calibración de Los InstrumentosDocument4 pagesCalibración de Los InstrumentosPancho BustamanteNo ratings yet

- 4.13 RCM Implementacion Mantenimiento Centrado en Confiabilidad Planta AlimentosDocument10 pages4.13 RCM Implementacion Mantenimiento Centrado en Confiabilidad Planta AlimentosJorge Carrascal Acevedo100% (1)

- Análisis Modal de Fallos y Efectos AmfeDocument8 pagesAnálisis Modal de Fallos y Efectos AmfeEdwin Alberto Calderon GarciaNo ratings yet

- Marco Normativo HOTELDocument15 pagesMarco Normativo HOTELselomithNo ratings yet

- Amef AnalisisDocument18 pagesAmef AnalisisOscar Brayan Mayta CalcinaNo ratings yet

- CMMS - SistemasDocument16 pagesCMMS - SistemasberthaNo ratings yet

- Instalacion de Maquinaria y EquipoDocument13 pagesInstalacion de Maquinaria y EquipoAna Maria Rivera GarciaNo ratings yet

- 6 - RCMDocument39 pages6 - RCMCHARLES HUMBERTONo ratings yet

- Mantenimiento de PlantaDocument100 pagesMantenimiento de PlantaCarlos CarrasquelNo ratings yet

- 1 Man Optativa I Gestio Ambiental IMI 2009 UTCAM 92Document74 pages1 Man Optativa I Gestio Ambiental IMI 2009 UTCAM 92MARIELA100% (1)

- Parametros de Control de MantenimientoDocument2 pagesParametros de Control de MantenimientoAndry Jesus Gamero Leal100% (1)

- Matenimiento IndustrialDocument46 pagesMatenimiento IndustrialAlfredo Merizalde AvilesNo ratings yet

- Fresadora CNC 5600Document13 pagesFresadora CNC 5600erick rolando100% (1)

- Definicion de MantenimientoDocument7 pagesDefinicion de MantenimientoJOHNSTECNo ratings yet

- (RBM) + (Rbi) ..Document3 pages(RBM) + (Rbi) ..emirson alvarezNo ratings yet

- Fallo Funcional o Estados de FalloDocument6 pagesFallo Funcional o Estados de FalloNatem AV MoyaNo ratings yet

- Sistemas de InspecciónDocument26 pagesSistemas de InspecciónErick ZaragozaNo ratings yet

- Elaboración de Un Plan de MantenimientoDocument220 pagesElaboración de Un Plan de MantenimientoLeonardo Leonardo PerezNo ratings yet

- Presentacion TPM MANTENIMIENTODocument15 pagesPresentacion TPM MANTENIMIENTO202100693No ratings yet

- Mantenimiento Preventivo de Cinta TransportadoraDocument14 pagesMantenimiento Preventivo de Cinta TransportadoraEstefanny ArispeNo ratings yet

- Atlas de Riesgo Proyecto Cangrejera (SAST)Document127 pagesAtlas de Riesgo Proyecto Cangrejera (SAST)lacs9117No ratings yet

- Formato6 - Anexo SSPADocument18 pagesFormato6 - Anexo SSPApejeazul100% (1)

- Las 8DDocument5 pagesLas 8DJorgeNo ratings yet

- Línea de Empaque para La Selección y Envasado de ManzanasDocument6 pagesLínea de Empaque para La Selección y Envasado de ManzanasMarco BarrantesNo ratings yet

- Tesis de CriticidadDocument74 pagesTesis de CriticidadCristian Gonzalo Gordillo Daza100% (1)

- Las Principales Causas de Las Fallas ElectrónicasDocument3 pagesLas Principales Causas de Las Fallas ElectrónicasJorge JLNo ratings yet

- ACTIVIDAD 4 Admon. Del MantenimientoDocument17 pagesACTIVIDAD 4 Admon. Del MantenimientoDiana LunaNo ratings yet

- Mantenimiento Robot ABBDocument2 pagesMantenimiento Robot ABBRene Axel Montes RochaNo ratings yet

- Tesis Criticidad TanuzziDocument152 pagesTesis Criticidad Tanuzzilisita23_182100% (1)

- 0403 MCAF01 - U2ABP4 Informe N°4 ABP4-2023Document16 pages0403 MCAF01 - U2ABP4 Informe N°4 ABP4-2023gustavo carrascoNo ratings yet

- Analisis RAMDocument2 pagesAnalisis RAMGabriel BecerraNo ratings yet

- 2 Compresores RotativosDocument4 pages2 Compresores RotativosFabricioBorjaReinosoNo ratings yet

- Guia de Residencia EQUIPO H Marco MetodologicoDocument36 pagesGuia de Residencia EQUIPO H Marco MetodologicoISAIAS ZUÑIGA NUÑEZNo ratings yet

- Teoria y Practica Del Mantenimiento Industrial Avanzado - CompressDocument11 pagesTeoria y Practica Del Mantenimiento Industrial Avanzado - CompressKoldo Eizmendi GallastegiNo ratings yet

- Clase 2 Enfoques Recientes Del MantenimientoDocument36 pagesClase 2 Enfoques Recientes Del MantenimientoperrangolosaNo ratings yet

- Filosofías y Herramientas de Mantenimiento en Nuestro Caso PracticoDocument3 pagesFilosofías y Herramientas de Mantenimiento en Nuestro Caso PracticoSergioHernandezNo ratings yet

- Evaluar La Capacidad y Estructuración de Pruebes para ContinuidadDocument2 pagesEvaluar La Capacidad y Estructuración de Pruebes para ContinuidadDany Guerrero EsparzaNo ratings yet

- Mantenimiento Centrado en La ConfiabilidadDocument11 pagesMantenimiento Centrado en La ConfiabilidadCarlos SuarezNo ratings yet

- Analisis Modal de FallosDocument8 pagesAnalisis Modal de FallosNicole Orellana PintoNo ratings yet

- AmefDocument8 pagesAmefOscar Vergara RomeroNo ratings yet

- U2 - T1 - Investigar en Diferentes Fuentes de Información El Concepto Correspondiente.Document29 pagesU2 - T1 - Investigar en Diferentes Fuentes de Información El Concepto Correspondiente.Daniel HuertaNo ratings yet

- Eat2-03 Leon Prisciliano Eduardo CDocument14 pagesEat2-03 Leon Prisciliano Eduardo Ciindb23.eleonpNo ratings yet

- PARCIAL - GESTMANT - Metodologia AMFE - ClaudiaAvilaDocument15 pagesPARCIAL - GESTMANT - Metodologia AMFE - ClaudiaAvilaRaul Pessagno QNo ratings yet

- Unidad 3. AMEF-1Document55 pagesUnidad 3. AMEF-1Gao GaoNo ratings yet

- Mecanismos de Control Del Petróleo.Document37 pagesMecanismos de Control Del Petróleo.PiruuQuijada100% (1)

- Análisis Del Modo y Efectos de Fallas 1Document22 pagesAnálisis Del Modo y Efectos de Fallas 1Anonymous 0fuzcZNo ratings yet

- Determinacion de Proteinas Por El Metodo de KjeldahlDocument7 pagesDeterminacion de Proteinas Por El Metodo de KjeldahlgabypadNo ratings yet

- Modelos Limite DeteccionDocument4 pagesModelos Limite DetecciongabypadNo ratings yet

- Propuesta para Implementar SGCDocument77 pagesPropuesta para Implementar SGCgabypadNo ratings yet

- Lanaseve PG 026 V.03Document4 pagesLanaseve PG 026 V.03gabypadNo ratings yet

- Planta PilotoDocument29 pagesPlanta PilotoAnonymous WC7RAYuNo ratings yet

- Cuadro ComparativoDocument4 pagesCuadro ComparativoAntonioNo ratings yet

- Gerencia Del Siglo 21 - Orlando Crissien OkDocument26 pagesGerencia Del Siglo 21 - Orlando Crissien OkAlfredo RodriguezNo ratings yet

- Trabajo FinalDocument79 pagesTrabajo FinalAndreina Baldelomar RosasNo ratings yet

- Primera Reunion AcercamientoDocument30 pagesPrimera Reunion AcercamientoLuis Del RioNo ratings yet

- TB1 Metodos Grupo 1 - Ks5e SecciónDocument33 pagesTB1 Metodos Grupo 1 - Ks5e SecciónNicolle BarrigaNo ratings yet

- ES - PO - VA - 140. Pintado de Estructuras MetalicasDocument10 pagesES - PO - VA - 140. Pintado de Estructuras MetalicasluisNo ratings yet

- 02 EDSB PlanificacinDocument51 pages02 EDSB PlanificacinBreiner Duván Pérez JaramilloNo ratings yet

- Trabajo Investigacion El Exito de HuaweiDocument17 pagesTrabajo Investigacion El Exito de HuaweialfredoNo ratings yet

- Mantenimiento MineriaDocument9 pagesMantenimiento MineriarodrigoxtremNo ratings yet

- JIDOKADocument50 pagesJIDOKALaŭra Santander0% (1)

- Practicas Pre Profecionales.... 666 Original...Document44 pagesPracticas Pre Profecionales.... 666 Original...Washington Condori GuillenNo ratings yet

- El Modelo de 5 Elementos de SmithDocument2 pagesEl Modelo de 5 Elementos de Smithalyson199150% (2)

- Evidencia1 Flujograma Procesos de La Cadena Logística y El Marco Estratégico InstitucionalDocument8 pagesEvidencia1 Flujograma Procesos de La Cadena Logística y El Marco Estratégico InstitucionalCarlos Lopez GuzmanNo ratings yet

- Gerencia Del Servicio - Todos GanamosDocument22 pagesGerencia Del Servicio - Todos GanamosRosalba Corbacho OrozcoNo ratings yet

- Plan y Programa SSHMA PDFDocument25 pagesPlan y Programa SSHMA PDFIvycilla APNo ratings yet

- Dof - Moe - SS 3 Seccion 27 8 2018Document37 pagesDof - Moe - SS 3 Seccion 27 8 2018trianaNo ratings yet

- Marco Teórico (Servicio Al ClienteDocument15 pagesMarco Teórico (Servicio Al ClienteAlejandRo Acuña80% (5)

- 2400 - 2421 - Diferencia Entre La Cadena de Valor y La Cadena de Suministros para Generar Una Ventaja CompetitivaDocument22 pages2400 - 2421 - Diferencia Entre La Cadena de Valor y La Cadena de Suministros para Generar Una Ventaja CompetitivaRnto HmdNo ratings yet

- Gestion de Calidad EA S3 PDocument6 pagesGestion de Calidad EA S3 Ppaloma contreras rangelNo ratings yet

- Plan de Relaciones Públicas para Una EmpresaDocument7 pagesPlan de Relaciones Públicas para Una EmpresaDante Valenzuela100% (1)

- TESIS - Parte 1Document11 pagesTESIS - Parte 1Raúl ValdiviezoNo ratings yet

- Introducción Mercadotecnia o MarketingDocument23 pagesIntroducción Mercadotecnia o MarketingRodrigo Gutierrez VillcaNo ratings yet

- Pliego de Condiciones Contratista Pgio Version 00 3Document6 pagesPliego de Condiciones Contratista Pgio Version 00 3squivviaNo ratings yet

- Estructura Del Plan de NegociosDocument12 pagesEstructura Del Plan de NegociosNicol PerdomoNo ratings yet

- Calidad y Condiciones de Vida Como Determinantes de La Salud y La Enfermedad. Una Propuesta para La Antropología MédicaDocument8 pagesCalidad y Condiciones de Vida Como Determinantes de La Salud y La Enfermedad. Una Propuesta para La Antropología MédicaJose Carlos Benitez AmpudiaNo ratings yet

- Formato Proyecto de Inversión.Document61 pagesFormato Proyecto de Inversión.Diana CetinaNo ratings yet