Professional Documents

Culture Documents

Teknologi Blast Furnace Dalam Pembuatan Besi

Uploaded by

Faizah Pamcuab0 ratings0% found this document useful (0 votes)

60 views4 pagesBlast furnace digunakan untuk mengolah bijih besi untuk dijadikan besi kasar. Besi kasar yang dihasilkan oleh dapur tinggi diolah kembali kedalam dapur, untuk dijadikan baja atau baja tuang; juga besi tuang.

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentBlast furnace digunakan untuk mengolah bijih besi untuk dijadikan besi kasar. Besi kasar yang dihasilkan oleh dapur tinggi diolah kembali kedalam dapur, untuk dijadikan baja atau baja tuang; juga besi tuang.

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

60 views4 pagesTeknologi Blast Furnace Dalam Pembuatan Besi

Uploaded by

Faizah PamcuabBlast furnace digunakan untuk mengolah bijih besi untuk dijadikan besi kasar. Besi kasar yang dihasilkan oleh dapur tinggi diolah kembali kedalam dapur, untuk dijadikan baja atau baja tuang; juga besi tuang.

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 4

Teknologi Blast Furnace dalam Pembuatan Besi

by CHANGES ZONE on Nov.22, 2009, under

Pada umumnya pembuatan besi dapat dikategorikan dua macam, yaitu pembuatan besi secara

konvensional dan non konvensional. Pembuatan besi secara konvensional yaitu pengolahan bji

besi di reduksi secara tidak langsung, umumnya adalah Blast Furnace (yang akan dibahas dalam

tulisan ini). Untuk pembuatan besi secara non konvensional yaitu mereduksi bijih besih secara

langsung dengan menggunakan gas pereduksi seperti gas H2 dan CO, pengembangan teknologi

ini yang terbesar adalah Midrex kemudian Hylsa.

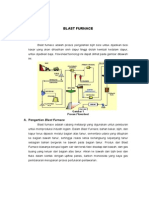

Blast furnace digunakan untuk mengolah bijih besi untuk dijadikan besi kasar. Besi kasar yang

dihasilkan oleh dapur tinggi diolah kembali kedalam dapur, untuk dijadikan baja atau baja tuang;

juga besi tuang. Flowsheet teknologi ini dapat dilihat pada gambar dibawah ini.

Bahan yang digunakan dalam proses dapur tinggi untuk menghasilkan besi kasar dari dapur

tinggi diperlukan bahan-bahan antara lain:

1.Iron ore : hematite umumnya, merupakan besi oksida Fe2O3

Bijih besi didapat dari tambang setelah melalui proses pendahuluan. Bijih besi merupakan bahan

pokok dari blast furnace.

2.Limestone : berupa kalsium karbonat, CaCO3

Batu kapur digunakan untluk mengikat bahan-bahan yang ikut campur dalam cairan besi untuk

menjadikan terak. Proses pengikatan bahan yang ikut dalam cairan besi antara lain dapat dilihat

pada reaksi kimia sebagai berikut :

CaCO3 ====> CaO + CO2

(terak)

FeS + CaO + C =====> Fe + CaS + CO

(terak)

Dengan adanya terak yang terletak di permukaan cairan-besi ini, terjadinya oksidasi oleh udara

dapat dihindari. Selain menggunakan batu kapur (CaCO3) murni, dapat juga menggunakan

dolomit yang merupakan campuran dari CaCO3 dan MgCO3

3.Hot air : pembakaran yang terjadi di bagian bawah furnace untuk menyediakan panas dan

oksigen

4.Coke : berasal dari batu bara yang kadar karbonnya tinggi

Karakteristik coke dapat digolongkan menjadi dua yaitu sifat fisik dan sifat kimia.

Sifat fisik seperti kekuatan coke, kestabilan coke dan kekuatan coke setelah reaksi.

Sifat kimia yang paling penting adalah kandungan air, fixed carbon, abu, sulfur, phosphor dan

alkali. Spesifikasi kualitas coke dari salah satu Blast Furnace terbesar di Amerika Utara seperti

ditunjukkan pada tabel di bawah ini:

Proses reduksi bijih besi yang berlangsung dalam blast furnace dapat dilihat pada gambar di

bawah ini:

Proses dalam blast furnace:

1.Bahan baku dimasukkan dalam blast furnace melalui tutup yang berbentuk kerucut yang

bersusun

2.Pemanasan cepat secara simultan di bagian bawah furnace

3.Pembakaran coke

Coke dibakar menggunakan udara panas menghasilkan karbon dioksida dan panas.

C + O2 ====> CO2 + Heat

4.Produksi karbon monoksida (agen reduksi)

Karbon dioksida bereaksi kembali dengan coke menghasilkan karbon monoksida.

CO2 + C ====> 2CO

5.Reduksi hematite

Karbon monoksida yang terbentuk mereduksi hematite menjadi besi

Fe2O3 + 3CO ====> 2Fe + 3CO2

6.Dekomposisi limestone

Limestone terdekomposisi dengan panas yang dihasilkan membentuk kalsium oksida dan karbon

diksida

CaCO3 ====> CaO + 3CO2

7.Pembentukkan slag

Kalsium oksida yang terbentuk bereaksi dengan pasir (impuritis asam) membentuk kalsium silica

yang disebut dengan slag

CaO + SiO2 ====> CaSiO3

Besi yang terbentuk mengendap dibagian bawah furnace dan lapisan slag berada di atasnya

sehingga melindungi besi dari oksidasi.

Besi yang diperoleh dari proses ini disebut dengan pig iron.

You might also like

- Pada Umumnya Pembuatan Besi Dapat Dikategorikan Dua MacamDocument8 pagesPada Umumnya Pembuatan Besi Dapat Dikategorikan Dua MacamGhaleh Saputra MangewaNo ratings yet

- TBB Kelompok 4Document27 pagesTBB Kelompok 4Ina ashaNo ratings yet

- Makalahh Corr Bsi-1Document22 pagesMakalahh Corr Bsi-1Punjung WidagdoNo ratings yet

- Blast FurnaceDocument13 pagesBlast FurnaceSugianto Barus100% (1)

- Materi Dapur Tinggi (Blast Furnace)Document22 pagesMateri Dapur Tinggi (Blast Furnace)Erlanda Rosi HidayatNo ratings yet

- Ekstraksi Pengolahan Biji Besi Dalam Pembuatan BajaDocument19 pagesEkstraksi Pengolahan Biji Besi Dalam Pembuatan BajaReynaldi prasetyaNo ratings yet

- Blast FurnaceDocument18 pagesBlast FurnaceYurri Hutami Zarra100% (1)

- Besi Dan BajaDocument13 pagesBesi Dan BajaImmanuel Sahat P MarbunNo ratings yet

- Makalah Tentang Dapur TinggiDocument7 pagesMakalah Tentang Dapur TinggiFajar Haris FNo ratings yet

- Blast FurnaceDocument8 pagesBlast FurnaceRahayanti PrihartiniNo ratings yet

- Pengantar Proses ManufakturDocument41 pagesPengantar Proses ManufakturAbrianto Akuan100% (1)

- Bahan Dapur TinggiDocument11 pagesBahan Dapur TinggiAnonymous WmVvNTSaueNo ratings yet

- Blast FurnaceDocument35 pagesBlast FurnaceAnonymous ZymrR9JyANo ratings yet

- Besi Cor MakalahDocument22 pagesBesi Cor MakalahNirwal Mahdi Abdullah50% (2)

- Proses Pembuatan Besi Dan BajaDocument16 pagesProses Pembuatan Besi Dan BajaArie PrasetyoNo ratings yet

- BLAST FUMACE. A. Pengertian Blast Furnace (BF)Document15 pagesBLAST FUMACE. A. Pengertian Blast Furnace (BF)Yusuf Rizal FauziNo ratings yet

- Makalah Blast FurnaceDocument12 pagesMakalah Blast FurnaceArdi Fachri100% (1)

- Kajian Bahan Masukan Dapur Tinggi (Goodman)Document6 pagesKajian Bahan Masukan Dapur Tinggi (Goodman)richi yoh20No ratings yet

- Proses Pembuatan Baja Dan Besi Tuang Tugas 4Document10 pagesProses Pembuatan Baja Dan Besi Tuang Tugas 4Mirza FachrezNo ratings yet

- Dapur Tinggi - 065Document19 pagesDapur Tinggi - 065Djati Noerwahid Jakti djatinoerwahid.2019No ratings yet

- Proses Pembuatan BesiDocument10 pagesProses Pembuatan Besiw12n_sbyNo ratings yet

- Makalah Pengetahuan Bahan Teknik (Tep 203) Besi Cor (Cast Iron)Document22 pagesMakalah Pengetahuan Bahan Teknik (Tep 203) Besi Cor (Cast Iron)Ajung AkbarNo ratings yet

- Pengolahan Bijih Besi Dengan Blast Furnace - Tanur Tiup, Tanur Tinggi. Pengertian Penjelasan Contoh Soal Perhitungan Laporan Makalah PDF - ArdraDocument5 pagesPengolahan Bijih Besi Dengan Blast Furnace - Tanur Tiup, Tanur Tinggi. Pengertian Penjelasan Contoh Soal Perhitungan Laporan Makalah PDF - ArdraShaly MarthaNo ratings yet

- Makalah Ilmu BahanDocument21 pagesMakalah Ilmu BahanPuput Catur widiantoNo ratings yet

- Ekstraksi Pengolahan Biji Besi Dalam Pembuatan BajaDocument19 pagesEkstraksi Pengolahan Biji Besi Dalam Pembuatan BajaMuhammad IkramullahNo ratings yet

- Kel 10 - Logam Besi Dan Baja (REVISI)Document34 pagesKel 10 - Logam Besi Dan Baja (REVISI)Dian IndahNo ratings yet

- Pengertian Blast FurnaceDocument12 pagesPengertian Blast FurnaceanwarudiNo ratings yet

- Pada Proses Pembuatan BajaDocument10 pagesPada Proses Pembuatan Bajakementerian dagriNo ratings yet

- Tanur TinggiDocument16 pagesTanur TinggiKresna Eka KurniawanNo ratings yet

- Pengolahan Bijih Besi Dengan Blast FurnaceDocument8 pagesPengolahan Bijih Besi Dengan Blast Furnacedhuha maulana iqbarNo ratings yet

- Baja PaduanDocument15 pagesBaja PaduanErma Sulistyo R100% (2)

- Makalah DAPUR (Pengolahan)Document9 pagesMakalah DAPUR (Pengolahan)Rizky Sya'banaNo ratings yet

- Besi KasarDocument17 pagesBesi KasarAmin UddinNo ratings yet

- Ekstraksi BajaDocument25 pagesEkstraksi BajaNoor Rochman100% (2)

- Makalah Tanur TinggiDocument15 pagesMakalah Tanur TinggiASRI ANSARNo ratings yet

- Proses Pembuatan Baja KarbonDocument5 pagesProses Pembuatan Baja KarbonAmin Gustilana SamsudinNo ratings yet

- Tanur Tiup (Blast Furnace)Document1 pageTanur Tiup (Blast Furnace)Shufi Ridho Laili AyNo ratings yet

- Cara Buat Dan Guno BesiDocument3 pagesCara Buat Dan Guno BesiMuhammad RamadhanNo ratings yet

- Proses Pengolahan Biji Besi Dalam Tanur TinggiDocument16 pagesProses Pengolahan Biji Besi Dalam Tanur TinggiMiselia NSNo ratings yet

- Ikhwan-Darmabakti HimametFT - Untirta TeknologiPembuatanBesidalamTanurTinggiDocument4 pagesIkhwan-Darmabakti HimametFT - Untirta TeknologiPembuatanBesidalamTanurTinggitensai no tenshiNo ratings yet

- Ilmubhnlasedit 1Document47 pagesIlmubhnlasedit 1Azwan UkasahNo ratings yet

- Cara Pembuatan BajaDocument14 pagesCara Pembuatan Bajamira100% (1)

- Pengolahan Bijih Besi Dengan Blast FurnaceDocument5 pagesPengolahan Bijih Besi Dengan Blast FurnaceAkmal ZaqulaNo ratings yet

- Makalah Tentang Dapur TinggiDocument7 pagesMakalah Tentang Dapur TinggiChandra Harajuku StNo ratings yet

- Pengetahuan Bahan Teknik Bab 6Document16 pagesPengetahuan Bahan Teknik Bab 6putra saukaNo ratings yet

- 7 - Pembuatan Besi Baja PDFDocument40 pages7 - Pembuatan Besi Baja PDFMunig Wahyu HartawatiNo ratings yet

- Makalah MaterialDocument13 pagesMakalah MaterialI Komang DiegoAntaraNo ratings yet

- Dapur TinggiDocument10 pagesDapur TinggiAgung Sie Gundhol'sNo ratings yet

- Proses Pembuatan & Reaksi Kimia Besi-BajaDocument21 pagesProses Pembuatan & Reaksi Kimia Besi-BajaSheikaroy NimoTvNo ratings yet

- Makalah Kel. 3 Baja (Steel)Document17 pagesMakalah Kel. 3 Baja (Steel)JpNo ratings yet

- Dapur Tinggi - 2Document73 pagesDapur Tinggi - 2XANDER NGNo ratings yet

- Latif Dapur TinggiDocument21 pagesLatif Dapur TinggigriyyaNo ratings yet

- Grup 8Document8 pagesGrup 8ilhamNo ratings yet

- Uraian, Reaksi, Flowsheet Pembuatan Besi Dengan Tanur TinggiDocument12 pagesUraian, Reaksi, Flowsheet Pembuatan Besi Dengan Tanur TinggiAristy MirandaNo ratings yet