Professional Documents

Culture Documents

Doc. Suratet

Uploaded by

Omar Hernandez HoyosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Doc. Suratet

Uploaded by

Omar Hernandez HoyosCopyright:

Available Formats

INTRODUCCIÓN AL CONTROL TOTAL DE PÉRDIDAS

Por : Fabiola Ma. Betancur Gómez1

Rafael de Fex Anichiárico2

INTRODUCCIÓN

La salud ocupacional es actualmente una herramienta de gestión para mejorar la

competitividad de las empresas y no simplemente una obligación de tipo legal.

La creación de una cultura en seguridad y salud es una de las fuentes de ventajas

competitivas más inexploradas. Esta estrategia está ligada necesariamente a otros

procesos relacionados con el control de todo tipo de pérdidas, la gestión de la

calidad, el mejoramiento de los procesos, la productividad, el desarrollo del talento

humano y la reducción de los costos operacionales.

La productividad, la calidad y la seguridad no sólo están relacionadas entre sí, sino

que además son interdependientes. Cuando se descuida una de ellas repercute

negativamente sobre las demás. Así por ejemplo, mientras no se controlen los

accidentes que lesionan a las personas, dañan los equipos y materiales o paralizan

los procesos, entre otros costos ocultos, no se podrá optimizar la productividad.

Además, la prevención de riesgos se convierte en un elemento clave para la

productividad porque en un mundo competitivo, con márgenes de utilidades

reducidos y con mayores exigencias por parte de los clientes y consumidores, las

empresas no se pueden dar el lujo de sufrir interrupciones en sus actividades,

generar demoras en sus entregas, entrenar personal nuevo por problemas de

ausentismo, ni mucho menos perder personal esencial.

La productividad se logra a través del personal y no a expensas del personal

Glen F. Mickey

El presente documento tiene por objetivos los siguientes:

• Reconocer la fusión práctica que existe entre calidad y seguridad, no como adición

aritmética sino como un efecto sinérgico entre ambas.

• Analizar algunas de las variables que son necesarias tener en cuenta en el control

integral de gastos y pérdidas.

• Establecer políticas y estándares claves para la gestión de la salud ocupacional,

desde la óptica del control total de pérdidas.

• Reconocer la importancia de investigar los accidentes de trabajo bajo el enfoque

predictivo de secuencia de daños.

1. INTEGRANDO CALIDAD Y SEGURIDAD EN LA GESTIÓN

1

Socióloga, Magíster en Educación, Especialista en Promoción y Comunicación de la Salud. Jefe de la

División de Capacitación de SURATEP.

2

Ingeniero Químico, Experto en Administración de la Seguridad/Salud Ocupacional de Empresas,

Miembro de la Americana Society of Safety Engineers y del Consejo Colombiano de Seguridad.

Ejecutivo de Salud Ocupacional de Suratep S.A.

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 1 de 18

Desde el inicio de la industrialización la calidad y la seguridad han tenido un

desarrollo independiente, aun cuando los objetivos de trabajo son los mismos. Lo

anterior se observa desde dos puntos de vista diferentes:

• Desde el punto de vista de la ubicación dentro de la estructura organizativa:

La seguridad, normalmente, se ubica como una subdivisión de Recursos

humanos, mientras la calidad hace parte de las áreas técnicas.

• Desde el punto de vista de las fuerzas impulsoras: La calidad se ha

desarrollado impulsada fuertemente por la competencia, mientras que la seguridad

ha sido impulsada mas por regulaciones gubernamentales y por la presión de los

sindicatos.

A pesar de este divorcio, ambas tenían una filosofía común de gestión: la

retrospectiva basada en el análisis de indicadores que mostraban lo que ya había

ocurrido:

• La gestión de la calidad se basaba en el clásico control al final del proceso y

eliminación de los artículos defectuosos.

• La gestión de la seguridad se basaba en contar número de accidentes y atender

sus causas con acciones enfocadas, casi siempre en las personas.

En la actualidad las empresas comienzan a darse cuenta que tanto la calidad como la

seguridad deben trabajarse con un enfoque previsivo y que se pueden aplicar los

conceptos, filosofía, técnicas y métodos que se están empleando en el

aseguramiento de la calidad para mejorar la gestión de la seguridad.

Los métodos de mayor valor en la prevención de los accidentes son análogos a los

métodos requeridos para el control de la calidad, costos y cuantificación de la

producción

H.W. Heinrich (1931)

“La fusión práctica de ambas funciones en un sistema de gestión integral no ofrece

los resultados de una adición aritmética, sino que es previsible un efecto sinérgico de

los mismos” 3. Ello significa que tanto la práctica de la calidad como de la seguridad

se construyen a partir de un modelo general de gestión que utiliza los pasos del

método general de solución de problemas y técnicas comunes para operativizar la

gestión.

Los rasgos más sobresalientes de la filosofía de la dirección total de la calidad

y la seguridad son:

• El reconocimiento y tratamiento de la calidad y la seguridad como un problema de

dirección y no como un problema solamente técnico.

• El cambio de una gestión basada en información retrospectiva hacia una nueva

basada en información prospectiva, que permita asegurar la calidad y la seguridad.

3

VIÑA, Silvio y otros. En busca de la sinergia: integrando la calidad y seguridad en la gestión. Mapfre

Seguridad, no 65, 1997

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 2 de 18

• El personal es colocado en el plano principal, garantizando que la participación de

todos permita alcanzar el mejoramiento continuo.

1.1 SINERGIA ENTRE CALIDAD Y SEGURIDAD

Philip Crosby 4 reconoció esta similitud entre seguridad y calidad en su libro

“Hablemos de Calidad”, en el cual dice: “Seguridad es una gran analogía para

entender Calidad. Todo lo que seguridad es, está relacionado con los principios

básicos de la administración de la calidad”.

Cuando se trabaja conjuntamente la calidad con la prevención de riesgos se

optimizan los recursos y los programas de capacitación son más efectivos

Osvaldo Ferreiro P.

Secretario general. Premio a la Calidad

La calidad y la seguridad, se pueden integrar fácilmente en los procesos de

mejoramiento continuo debido a que tienen un principio común, una responsabilidad

común, unas causas comunes, unos ideales comunes, unas referencias comunes,

unas instancias comunes y unas soluciones comunes.

• Principio común: La prevención asegura que las cosas se hagan bien desde el

principio y resulten de la manera en que se han planificado.

• Responsabilidad común: La calidad y la seguridad son inherentes a la naturaleza

misma del trabajo. Ambas son responsabilidades intransferibles de cada persona.

• Ideales comunes: El ideal de la calidad es CERO DEFECTOS y el de la seguridad

es CERO LESIONES.

• Referencias comunes: Los niveles deseados de seguridad y de calidad se

obtienen cuando se satisfacen los estándares requeridos.

• Instancias comunes: La seguridad y la calidad se buscan en todas las instancias

del proceso: concepción, diseño, planificación, ejecución y control.

• Soluciones comunes: Ambas necesitan de un sistema de gestión basado en un

proceso de mejoramiento continuo y un liderazgo eficaz que promueve el buen

desempeño y fomenta la participación.

SEGURIDAD VS CALIDAD

• Meta : cero accidentes • Meta : cero defectos

• Análisis de incidentes / accidentes • Análisis de eventos

• Políticas, procedimientos y guías de • Políticas, procedimientos e

actuación, estándares de seguridad instrucciones de trabajo

documentadas

4

MANZELLA, James. La excelencia en los resultados de seguridad a través del proceso de calidad

total. Professional Safety, mayo 1997. Traducido por: Rafael de Fex. Suratep SA

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 3 de 18

• Comités de seguridad • Círculos de calidad

• Participación de los trabajadores • Empoderamiento

• Análisis estadístico • Control estadístico del proceso

• Todos los accidentes se pueden • Todas las no conformidades son

prevenir prevenibles

A través de éste enfoque, los programas de salud ocupacional se integran en el

sistema TQM de la empresa y otros sistemas como el de gestión ambiental, lo que

aumenta significativamente la participación de todos los niveles administrativos y

operativos. La excelencia se consigue sólo cuando la seguridad, la calidad y la

gestión ambiental están integrados, y las empresas que capitalicen esta importante

relación serán empresas exitosas.

1.2 CONCEPTOS, FILOSOFÍAS Y MÉTODOS COMUNES A LOS SISTEMAS DE

CALIDAD, SEGURIDAD Y MEDIO AMBIENTE

• Marco Corporativo: Es necesario incluir la calidad, la seguridad y el medio

ambiente en la misión de una Corporación para que quede claro, a todos los

niveles de la organización, la prioridad que se les da a éstas funciones.

• Compromiso de la alta dirección: No basta con establecer una política, es

necesario manifestar el compromiso y la acción gerencial para garantizar la

sincronización entre los sistemas y la continuidad del proceso.

• Transformación de la cultura corporativa: El encontrar problemas de seguridad,

calidad y medio ambiente debe verse como una oportunidad de perfeccionamiento

y no como un medio de culpar a alguien.

• Participación y mejoramiento continuo: Para buscar la meta de cero defectos,

cero accidentes o cero emisiones, deben desarrollarse nuevas características que

mejoren la calidad de los productos o de los servicios, así como las condiciones de

trabajo. Una de las formas de lograr este objetivo es mediante la creación de los

grupos, Comités, círculos con una filosofía clara de participación.

• Evaluación y medición: En los tres sistemas se pueden utilizar herramientas

simples, tales como diagramas de Pareto, histogramas de barras, gráficas de

control y análisis de causa-efecto. Las mediciones se deben realizar sobre

indicadores prospectivos.

• Reconocimiento y comunicación: La retroalimentación gráfica de los resultados

obtenidos como el reconocimiento por el logro de las metas, son factores

importantes de motivación que tienen que estar presentes, cuando se quiere la

continuidad de las acciones y el mejoramiento continuo

• Auditorias y revisiones de gerencia: La dirección debe incluir entre sus

responsabilidades el seguimiento a los objetivos de salud, seguridad y ambiente.

Así mismo las auditorías deben enfocarse a todos los elementos del sistema

investigación de accidentes e incidentes, seguimiento a las acciones de seguridad,

modificación de los comportamientos hacia la seguridad y la calidad.

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 4 de 18

2. CONTROL ADMINISTRATIVO DE PÉRDIDAS

El control de pérdidas se ha definido como “una práctica administrativa que tiene por

objeto neutralizar los efectos destructivos de las pérdidas potenciales o reales, que

resultan de los acontecimientos no deseados relacionados con los peligros de la

operación”5. La administración incluye los métodos y procedimientos cuyo propósito

es disminuir las pérdidas relacionadas con los acontecimientos no deseados.

Saben muy bien quienes trabajan en el área de la seguridad y salud ocupacional que

el control de pérdidas proporciona oportunidades importantes no sólo para manejar

los costos sino, además, para mejorar la administración en su totalidad.

Cuando ocurren accidentes se producen pérdidas en todo tipo de recursos: pérdidas

del bienestar físico y psíquico y desempeño del trabajador, daños en los equipos y

herramientas, pérdidas de productos y materias primas, reducción de la capacidad de

producción (al paralizar máquinas, procesos y por ausencias del trabajador), y

pérdida de la participación en el mercado consumidor al no poder satisfacer

oportunamente las demandas del cliente.

El reto en la industria moderna debe ir más allá de la prevención de lesiones,

pasando al control de los incidentes y de éstos al control total de pérdidas. Cuando

esta prevención integral no se logra, no sólo el número de lesiones aumenta o no

disminuye en forma significativa, sino que se ignoran las pérdidas que, de hecho,

resultan más costosas que las normalmente calculadas. (figura 1)

En 1969, un grupo de estudio precedido por Frank Bird, realizó un análisis de 1

´753.498 accidentes referidos por 297 organizaciones, con 1´750.000 empleados que

trabajaron más de tres billones de horas-hombre durante el período de exposición

analizado. El estudio reveló que por cada lesión grave o incapacitante, se reportaron

9.8 lesiones leves y 30.2 accidentes con daño a la propiedad.

Parte del estudio incluyó 4.000 horas de entrevistas a los trabajadores, llevadas a

cabo por supervisores entrenados sobre la ocurrencia de incidentes. Los resultados

de este segmento del proyecto añadieron, a la proporción, 600 incidentes sin pérdida.

Los datos obtenidos en el estudio resultaron en la conocida proporción 1 - 10 - 30 -

600 (figura 1) que se da entre lesiones graves, casos leves, accidentes con daño a la

propiedad e incidentes. Si bien esta proporción no es necesariamente la misma para

cualquier grupo u organización en particular, sirve para destacar que las lesiones

graves son acontecimientos excepcionales y que en realidad existen muchas

oportunidades de potencializarse los factores de riesgo, que la mayoría de las veces

se pasan por alto.

Tan sólo el 15% de los problemas de una compañía pueden ser controlados por los

trabajadores, mientras que el 85% restante puede ser controlado exclusivamente por

la administración.

Demming : pionero de los círculos de calidad

5

Consejo Interamericano de Seguridad. Técnicas profesionales del control de pérdidas. New Jersey,

U.S.A, sin año.

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 5 de 18

ESTUDIO DE LA PROPORCIÓN DE ACCIDENTES

LESIÓN GRAVE O INCAPACITANTE

1 Incluye lesiones graves o incapacitantes

LESIÓN LEVE

Cualquier lesión notificada que no sea grave

10

ACCIDENTES CON DAÑO A LA PROPIEDAD

Todo tipo

30

ACCIDENTES SIN LESIÓN O DAÑO VISIBLE

Incidentes

600

Figura 1. “Por cada lesión grave que se informó se reportaron 9.8 lesiones

leves y 30.2 accidentes con daño a la propiedad y aproximadamente 600

incidentes o cuasi-accidentes”*

Las empresas que buscan resultados exitosos en el control de sus pérdidas son

aquellas que además de notificar e investigar los accidentes que causan lesiones o

daño a la propiedad, también notifican e investigan los incidentes. Desde el control

total de pérdidas estos son definidos como “un acontecimiento no deseado, el que

bajo circunstancias ligeramente diferentes, podría haber resultado en lesiones a las

personas, daños a la propiedad o pérdida en los procesos”6

Actividades para la administración del control de pérdidas (ISMEC)

Identificación del trabajo: Se especifican los elementos y actividades del programa

para lograr los resultados deseados. La mayoría empieza con un programa de 10

elementos y gradualmente van conformando el programa completo de las empresas

líderes (ver 20 elementos claves en el anexo 1)

Estándares: Se establecen los estándares o normas de ejecución, entendidos éstos

como criterios por medio de los cuales se evaluaran los métodos y los resultados. Los

estándares deben ser claros, específicos y exigentes para todos los elementos del

programa. (ver ejemplos de estándares en el anexo 2)

Medición y evaluación: Se evalúa el desempeño midiéndolo y comparándolo con los

estándares establecidos. Esto permite determinar cuales estándares se han cumplido

y cuales no. Son mediciones antes del hecho es decir antes de ocurran las lesiones o

las inconformidades. Las mediciones reflejan los resultados como porcentajes de

cumplimiento de los estándares

*

Datos obtenidos del análisis de 1´753.498 accidentes, precedido por BIRD, Frank E. en Norteamérica.

1.969. Estudio citado en: La evaluación de resultados en el programa de seguridad y salud ocupacional.

En XXIV Congreso de Seguridad Integral, Higiene y Medicina del Trabajo, IV Congreso Nacional de la

Salud Industrial, Bogotá, 1.991, p. 55.

6

Frank Bird Jr y Gerge L Germain. Liderazgo práctico en el control total de pérdidas, Georgia, 1990

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 6 de 18

Correcciones y motivación: Se regulan y mejoran los métodos y los resultados,

estimulando el desempeño deseado y corrigiendo en forma constructiva el

desempeño sub-estándar

Las medidas consideradas en el ISMEC son medidas de control que se emplean

antes de que sucedan los accidentes y pérdidas. Para poder trabajar bien estas

mediciones requieren determinar con anticipación los estándares específicos. Las

mediciones reflejan proporciones de cumplimiento de los estándares. Por ejemplo, si

el estándar requiere que cada supervisor realice inspecciones semanales, pero solo

se realizan tres en un mes, el rendimiento será de un 75%. En este caso además,

del porcentaje de cumplimiento, se debe evaluar el número de mejoras realizadas

después de priorizar los problemas encontrados en las inspecciones. Así mismo si un

estándar determina que todos los trabajadores deben usar gafas de seguridad

cuando están operando el esmeril, pero las observaciones demuestran que solo lo

están usando un 40% de ellos, este porcentaje se constituye en el nivel de

cumplimiento

La medición del desempeño y la motivación son prácticamente sinónimos

Dan Petersen

2.1 COSTOS DE LOS ACCIDENTES DE TRABAJO

Para las empresas los costos de los accidentes significan gastos y pérdidas que no

son iguales en todos los casos. Las diferencias más evidentes dependen de los

factores de riesgo específicos en cada una de ellas, así como las adecuadas

medidas de seguridad adoptadas.

Son muchos los autores que se han ocupado del análisis de costos. Heinrich los ha

dividido en costos directos e indirectos; Simonds en asegurados y no asegurados;

Compes en generales e individuales; y Wallach propone dividirlos en costos de

trabajo, de maquinaria, de mantenimiento, y de tiempo.

Para hacer un buen análisis de costos por accidentes es importante tener en cuenta

no solo los costos que ocasionan las lesiones con tiempo perdido (que generalmente

corresponden a los costos directos que son asegurables por las Administradoras de

Riesgos Profesionales), sino además otros gastos o pérdidas (ubicados en los costos

indirectos), que tienen su origen en:

♦ Merma de la capacidad del trabajador lesionado.

♦ Tiempo perdido por el personal (compañeros, supervisor).

♦ Caída temporal de la producción (detención de maquinaria, procesos, etc.)

♦ Precio de materiales o maquinaria dañada.

♦ Tiempo invertido en la investigación

♦ Descenso del rendimiento de los trabajadores (impresiones, comentarios, etc.)

♦ Gastos legales (contratación de abogados, beneficios de compensación,

demandas por responsabilidad civil)

♦ Costos de contratación, inducción y entrenamiento de suplentes.

♦ Pérdida de la credibilidad comercial y del crédito.

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 7 de 18

Los intentos para estimar los costos se han canalizado hacia la obtención de un valor

suficientemente aproximado que exprese “los costos indirectos (no asegurados o

costos generales), como un múltiplo de los costos directos (asegurados)* .” Heinrich

estimó, según sus investigaciones, que los costos totales podrían se iguales a los

costos directos multiplicados por cinco.

Sin embargo es necesario que cada empresa lleve un registro sistemático de

pérdidas y daños que le permita más adelante hacer estimaciones a corto y mediano

plazo, de acuerdo con su propia realidad.

La primera obligación de un negocio es sobrevivir, y el principio guía de la economía

comercial no es la maximización de las ganancias, es evitar las pérdidas.

Peter Drucker

A manera de ejemplo se presenta en la figura 2, de la página siguiente, la mejor

información de que se dispone en relación con estos costos. Este gráfico significa

que “los costos de daño a la propiedad son de cinco a cincuenta veces mayores que

los costos médicos y de compensación de lesiones ocupacionales. Otros costos no

asegurados constituyen una adición de uno a tres ves más que estos costos médicos

y de compensación”♣

Los costos ubicados en la cima iceberg se ve aminorada al compararla con los costos

que se indican bajo la superficie, y que se aumentan por lo menos seis a cincuenta y

tres veces más.

En buena parte de las empresas se mide el funcionamiento de la seguridad viendo la

punta del “Iceberg”. Pero ello es sólo un indicio de lo que realmente hay debajo:

situaciones y comportamientos riesgosos que se manifiestan en una serie de

incidentes y que no son tenidos en cuenta por no ser evidentes.

Es bien sabido que las pequeñas cosas cuentan, pero normalmente se les ve triviales

y poco importantes, a menos que ocurra una emergencia o accidente grave. Cuando

esto sucede esas pequeñas cosas comienzan a verse como grandes problemas.

Tradicionalmente se ha considerado a la seguridad como un gasto, como uno de los

costos del negocio. Sin embargo muchos administradores modernos la ven y la tratan

ahora como una inversión con compensaciones significativas, tanto humanas como

económicas. Los expertos de todo el mundo reconocen que un programa de

seguridad bien administrado proporciona una eficiente estrategia operacional para

mejorar la administración en su totalidad. Este no es un concepto nuevo. Fue

expresado hace mas de 50 años por Heinrich, un pionero de la seguridad.

Figura 2: ICEBERG DE LOS COSTOS DE ACCIDENTES

*

ENCICLOPEDIA DE SALUD Y SEGURIDAD EN EL TRABAJO. O. I. T. 1.989, p. 19.

Citado en: La evaluación de resultados en el programa Seguridad y Salud Ocupacional. Op. Cit. P

56.

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 8 de 18

COSTOS DE LESIÓN Y

ENFERMEDAD

Médicos

Costos de compensación

(Costos asegurados)

$1

Daño a los edificios

Daño a las herramientas y equipo

$5 a $50

Daño a los productos y materiales

Retrasos e interrupciones de la producción

Gastos legales

Gastos de abastecimientos y equipo

de emergencia

CONTABILIZADOS Alquiler de equipo

COSTOS DE DAÑO

A LA PROPIEDAD

(COSTOS NO ASEGURADOS)

Tiempo de investigación

Salarios pagados por tiempo perdido

$1 a $3

Costos de contratar y/o entrenar sustitutos

Horas adicionales de trabajo

Tiempo de supervisión adicional

Tiempo trámites administrativos

Disminución de la producción del trabajador

lesionado

COSTOS MISCELANEOS Pérdida de negocio y prestigio

NO ASEGURADOS

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 9 de 18

3.2 MODELO DE LA SECUENCIA DE DAÑOS Y CAUSAS

El modelo de la secuencia de daños y causas, desarrollado por Frank E. Bird, fue

construido sobre la base de la pregunta ¿POR QUÉ? que se repite cada vez que se

obtiene la respuesta a la pregunta anterior.

Las pérdidas o daños a las personas, a la propiedad o al proceso, son el resultado

de un accidente, definido, desde este punto de vista, como todo contacto no

deseado o insuficientemente controlado con una fuente de energía con potencial

para producir estas pérdidas o daños.

La primera pregunta que surge, es ¿por qué se produce el acontecimiento no

deseado? Existen dos causas inmediatas bien definidas que se conocen con el

nombre de actos sub-estándares y condiciones sub-estándares. Tanto las unas como

las otras significan desviaciones que se producen de los estándares establecidos

para el buen desempeño de las personas o para asegurar bajo qué condiciones del

medio debe ser desarrollada la tarea.

Sin embargo estos actos y condiciones son sólo síntomas de los problemas; lo que

significa que cualquier esfuerzo para controlarlos o eliminarlos, sin pensar en unas

causas básicas, no va más allá de soluciones temporales existiendo el riego de que

se vuelvan a presentar con otros matices.

FALTA DE CAUSAS CAUSAS ACCIDENTE PERDIDAS

CONTROL BÁSICAS INMEDIATAS

1.Programa Factores Condiciones Contacto Gente

inadecuado del trabajo subnormales con la Propiedad

energía o Proceso

2. Estándares substancia

inadecuado

s Factores

personales Actos

3.Inadecuado subnormales

cumplimiento

de los

estándares

PREVISIÓN PREVENCIÓN PROTECCIÓN

Las causas básicas son la respuesta a las preguntas ¿porqué existen condiciones

subestándares? (Equipo sin protección, herramienta defectuosa, desorden...) y

¿porqué las personas se desvían de los estándares establecidos? (no utilizar los

equipos de protección, trabajar a velocidad insegura, levantar inadecuadamente los

objetos...)

El modelo considera que lo anterior sucede, entre otros factores, por las razones que

se exponen en el siguiente cuadro.

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 10 de 18

FACTORES PERSONALES FACTORES DEL TRABAJO

• Capacidad física inadecuada • Ingeniería inadecuada

• Falta de habilidad • Mantenimiento deficiente

• Motivación deficiente • Normas de trabajo deficientes

• Tensión física o mental • Supervisión deficiente

Pero para Bird, queda una pregunta fundamental: ¿por qué se producen los factores

personales y los factores del trabajo?

La respuesta es “la falta de control administrativo” que se resume en:

• Unos programas de salud ocupacional/ seguridad industrial inadecuados lo que

puede incluir a sistemas inadecuados de selección, compras, mantenimiento,

capacitación, motivación, ingeniería, entre otros.

• Estándares inexistentes con relación a los programas o insuficientes para los

requerimientos de los distintos procesos.

• Incumplimiento de los estándares establecidos para los diferentes sistemas de la

empresa.

En el anexo 1 se describen los 20 elementos claves, que el ILCI considera que hay

que tener en cuenta para el control administrativo de pérdidas.

Sólo el 15% de los problemas pueden ser controlados por los empleados, mientras

que el 85% puede ser controlado solamente por la administración

Demming

RESUMEN

La percepción que ha perdurado es que la seguridad cuesta dinero y que compite

con la producción. Es necesario erradicar esa mentalidad y no seguir pensando que

para proteger al hombre hay que sacrificar la producción

El secreto está en incorporar la seguridad a la administración total de la empresa,

como valor esencial de productividad. En el proceso de planeación, organización,

dirección y control, la seguridad debe estar siempre incorporada y debe formar parte

de los procedimientos y flujo de la operación, para así poder aumentar las utilidades,

mejorar la producción, disminuir los costos relacionados con la operación, y proteger

todos los bienes y recursos relacionados con la empresa, ESPECIALMENTE EL

HOMBRE

Glen F. Mickey

Presidente del Consejo Interamericano de Seguridad

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 11 de 18

ACTIVIDAD

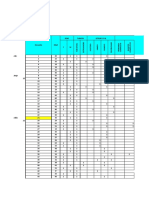

Con base en el cuadro que se presenta a continuación, y que incluye las acciones

básicas para el control, califíquese usted mismo con sinceridad y en forma

confidencial

• Sus respuestas individuales no serán presentadas ni discutidas en público, a

menos que usted desee comentar alguna experiencia, aclarar uno de los

elementos o discutir otros.

• Seleccione en cada tema, lo que más se acerque al estilo de administración de su

empresa. (Marque una alternativa solamente)

• La explicación a los elementos claves la encontrará en el anexo 1

• Cualquier duda la puede consultar con el facilitador

¿CÓMO CALIFICA USTED LOS PROCESOS DE SEGURIDAD/SALUD OCUPACIONAL EN

SU EMPRESA?. ¿ HASTA QUE PUNTO SE CUMPLEN ESTAS ACTIVIDADES?

ELEMENTOS CLAVES T P I

1. Liderazgo y apoyo de la administración

2. Entrenamiento de los jefes y supervisores

3. Inspecciones planeadas

4. Análisis de tareas críticas

5. Observación del trabajo (comportamiento)

6. Investigación de accidentes e incidentes

7. Análisis de accidentes e incidentes

8. Preparación para emergencias

9. Reglas de la organización

10. Entrenamiento de empleados y trabajadores

11. Equipo de protección personal

12. Controles de salud e higiene industrial

13. Controles de ingeniería

14. Comunicaciones personales

15. Reuniones de grupo y Comités

16. Promoción general de la Salud Ocupacional

17. Contratación y ubicación (personal fijo y temporal)

18. Controles de compras

19. Seguridad fuera del trabajo

20. Sistema de medición y evaluación del programa

(Auditorias)

TOTAL

1. T= Totalmente cumplido

2. P = Parcialmente cumplido

3. I = Cumplimiento insuficiente o no se ha pensado en el problema

Sus respuestas

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 12 de 18

Si la mayoría de sus respuestas afirmativas es de tipo 1 (T), su empresa trabaja la

salud ocupacional con una filosofía de mejoramiento continuo. Felicitaciones

Si la mayoría es de tipo 2 (P), su empresa tiene la intención de trabajar por la salud

de los trabajadores pero le falta compromiso a la gerencia, recursos y comprometer a

mandos medios y trabajadores en este proceso

Si la mayoría es de tipo 3, su empresa necesita urgentemente comenzar el proceso

de mejoramiento si quiere que siga siendo competitiva. Solicite la asesoría de su

Profesional de Prevención de Riesgos

Los métodos más valiosos en la prevención de accidentes son análogos a los

métodos requeridos para el control de la calidad, costos y producción

Heinrich

BIBLIOGRAFIA

CHAVES DONOSO, Samuel. Repensando la seguridad. Como una ventaja

competitiva. Santiago de Chile, 1996

Frank Bird Jr y Gerge L Germain. Liderazgo práctico en el control total de pérdidas,

Georgia, 1990

INTERNACIONAL LOSS CONTROL INSTITUTE (ILCI). Introducción al sistema de

clasificación internacional de seguridad. XXV Congreso de Seguridad Integral,

Higiene y Medicina del Trabajo, Bogotá, 1992.

MANZELLA, James C. La excelencia en los resultados de seguridad y salud a través

del proceso de calidad total. Professional Safety, mayo, 1997. Traducido por el Ing.

Rafael L. De Fex A.

MONTERO M., Ricardo. Mejoramiento Continuo de la Seguridad basado en las

conductas. Memorias, Foro preparado por SURATEP., Medellín, Cali, Bogotá, 1997

VIÑA, Silvio y otros. En busca de la sinergia: integrando la calidad y seguridad en la

gestión. MAPFRE Seguridad, No 65, 1997

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 13 de 18

ANEXO 1

El ILCI identifica 20 elementos claves para el control administrativo de pérdidas:

1. Liderazgo y apoyo de la administración: El liderazgo de la gerencia construye

las bases sobre las cuales se edifica un sólido programa. El programa debe incluir la

declaración general de la política que refleje el compromiso de la alta dirección al

control de pérdidas, seguridad y salud.

2. Entrenamiento de gerentes, jefes y supervisores: Este entrenamiento brinda a

cada gerente los conocimientos necesarios en su respectivo nivel:

∗ Alta gerencia: Cómo liderar y lograr el compromiso

∗ Gerencia media: Cómo organizar y controlar

∗ Gerencia de línea o supervisores: Cómo aplicar el programa y motivar la

participación

3. Inspecciones planeadas: Se refieren a la verificación sistemática de las

instalaciones, equipos, herramientas, entre otros para identificar los factores de

riesgo y priorizar su control. El programa debe dejar claro la asignación de

responsabilidades, la frecuencia y los formatos. Su cantidad, calidad y seguimiento

deben ser evaluados.

4. Análisis de tareas críticas: El programa de salud ocupacional debe incluir las

políticas y procedimientos que permitan identificar las tareas críticas, su análisis y

su actualización periódica. El análisis de tareas tiene entre sus objetivos identificar

los factores de riesgo de las tareas que componen un oficio y elaborar

procedimientos de trabajo seguros.

5. Observación del trabajo: Esta técnica de observación del trabajo se refiere a la

observación del comportamiento de las personas para hacer seguimiento sobre la

manera como se están cumpliendo los procedimientos de trabajo (estándares de

seguridad, calidad y medio ambiente). Pretende también evaluar el entrenamiento del

trabajador. El programa debe contener la metodología de observación así como los

formatos para la recolección de la información.

6. Investigación de accidentes e incidentes: Determina los hechos y circunstancias

relacionadas con los eventos así como el análisis metódico de las causas, para

desarrollar las acciones de control. El programa debe definir los procedimientos, los

responsables, el entrenamiento y los formatos para la investigación tanto de

accidentes como de incidentes.

7. Análisis de accidentes e incidentes: El programa debe definir el tipo de índices a

calcular, los responsables y la periodicidad con que se comunican a la dirección. Los

índices deben informar no sólo sobre las lesiones y enfermedades en el trabajo sino

además sobre los incidentes.

8. Preparación para emergencias: Un programa de salud ocupacional efectivo

asegura que existe un plan de emergencias lo más ajustado a las características de

los materiales y equipos que maneja la organización y a sus instalaciones locativas.

Se deben definir el coordinador del desarrollo y administración del plan.

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 14 de 18

9. Reglas de la organización: Los accidentes y las enfermedades profesionales

pueden ser minimizadas mediante el cumplimiento de las normas o estándares de

seguridad. Estos se definen como los niveles de referencia aceptados por la

organización, que contienen las condiciones mínimas de seguridad que deben estar

implícitas en los procedimientos y métodos de trabajo.

10. Entrenamiento de empleados y trabajadores: Es necesario elaborar un plan de

entrenamiento para dotar a cada uno de los trabajadores con la capacidad y

habilidades necesarias para desarrollar su trabajo cumpliendo con los estándares de

seguridad, calidad y producción. El programa de salud ocupacional debe garantizar

que las necesidades de entrenamiento de cada oficio, hayan sido identificadas, se

estén cumpliendo y se retroalimenten periódicamente.

11. Equipo de protección personal: Luego de estudiar los controles de ingeniería y

administrativos es importante definir, como última opción, los elementos de protección

personal que se requieren para la protección del trabajador. El programa debe

evaluar la participación del trabajador en su selección, uso, manejo, almacenamiento,

calidad y eficiencia de dichos equipos.

12. Controles de salud e higiene industrial. Este elemento incluye las actividades

que se realizan en el programa con el fin de identificar y evaluar los factores de riesgo

ambientales que pueden ocasionar enfermedades profesionales y realizar los

controles tanto en el ambiente como en las personas.

13. Controles de ingeniería: Son los métodos más eficaces de prevención, pues el

control de los riesgos desde el diseño es más efectivo y menos costoso que rediseñar

equipos, maquinarias e instalaciones después de estar en uso.

14. Comunicaciones personales: Se refiere a los aspectos relacionados con la

capacitación e inducción en el trabajo, tales como: responsable, horas y temas.

También incluye al entrenamiento en técnicas de comunicación personal, que

garantice la capacidad de los jefes para: ofrecer instrucciones adecuadas al tipo de

tareas y factores de riesgo, manejar la capacitación y ofrecer refuerzos positivos para

el desempeño.

15. Reuniones de grupo: Estas son un importante método para asegurar la

participación y la comunicación entre supervisores y trabajadores. El programa debe

incluir el estándar para realizar las reuniones, el contenido, la frecuencia, el

procedimiento para el suministro adecuado de materiales y temas que servirán de

apoyo a los supervisores.

16. Promoción general: Se refiere al uso de tableros para la colocación de la

información relacionada con la seguridad, control de pérdidas y salud, así como al

uso de afiches, señales como apoyo a los programas educativos. El programa debe

incluir el estándar para el uso de carteleras y otro tipo de información, en cuanto a su

contenido, diseño, periodicidad en el cambio y responsables.

17. Contratación y ubicación: La evaluación del sistema de contratación y ubicación

es un elemento importante del programa de salud ocupacional. Si una persona es

contratada o ubicada en un trabajo para el cual no está física o mentalmente

capacitado, ni el entrenamiento, ni la motivación harán a esa persona un trabajador

seguro y productivo. El programa debe entonces incluir los requisitos de capacidad

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 15 de 18

física para cada uno de los oficios para ser tenidos en cuenta durante el examen

físico de preempleo y los periódicos. También debe incluirse al personal temporal

18. Controles de compra: El momento de la compra es la mejor oportunidad para

controlar los daños que pudieran resultar de equipos, materiales y servicios

subestándares. En éste elemento se incluye la declaración de la política de compras

de la gerencia que incluya por ejemplo que máquinas, equipos, materiales o

sustancias deben tener especificaciones de compra por escrito, para controlar los

problemas de seguridad, salud y medio ambiente. El programa debe controlar que

tales procedimientos se cumplan.

19. Seguridad fuera del trabajo: Los accidentes y enfermedades por exposiciones

durante: la recreación, las actividades del hogar y el tránsito, tienen alta incidencia en

el ausentismo laboral y por lo tanto en la pérdida de productividad. Un programa

avanzado de salud ocupacional debe incluir un sistema de información sobre los

accidentes fuera del trabajo y los costos totales por lesiones y muertes fuera del

trabajo incluyendo los accidentes de la familia del empleado que resultan en costos

directos al empleador.

20. Sistema de medición y evaluación del programa: El programa de salud

ocupacional debe contar con indicadores predictivos (Por ejemplo, auditorías,

indicadores de comportamiento, notificación e investigación de incidentes) que le

permitan a los gerentes identificar deficiencias específicas que puedan ser corregidas

o controladas antes de que los accidentes y pérdidas ocurran.

La mayoría de los indicadores usados en el pasado han sido reactivos y orientados a

las consecuencias. Estas mediciones continúan teniendo un propósito útil pero ante

todo hay que tener claro la manera de medir el desempeño del programa en relación

con el cumplimiento de los estándares establecidos

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 16 de 18

ANEXO 2

Ejemplo de estándares de ejecución

♦ El director de planta incluirá la gestión de seguridad como una parte significativa

de la agenda en todas las reuniones mensuales generales de la administración.

♦ Las mejoras implementadas en los puestos de trabajo desde el punto de vista de

calidad, higiene, seguridad y medio ambiente, serán evaluadas trimestralmente

junto con la disminución de los accidentes de trabajo, enfermedades de origen

profesional, ausentismo, emisiones, entre otros indicadores del sistema.

♦ Cada uno de los administradores de línea actualizará la valoración de los riesgos,

en materia de salud, seguridad y ambiente, de sus áreas de trabajo y en los

tiempos establecidos, y generará planes específicos para su prevención y control.

♦ Todos los trabajadores nuevos que ingresen a la organización recibirán inducción

y orientación en calidad, salud, seguridad y ambiente, durante la primera semana

de su asignación, por el supervisor inmediato. El registro de ésta actividad será

enviado al responsable de salud ocupacional y al jefe de personal

♦ Cada empleado nuevo o transferido, que deba realizar un oficio crítico (rutinario o

no rutinario) recibirá, por parte del supervisor, un entrenamiento en su puesto de

trabajo, antes de comenzar a trabajar. El registro de ésta actividad será enviado al

responsable de salud ocupacional y al jefe de personal.

♦ Todos los supervisores o coordinadores harán observaciones de los

comportamientos críticos de acuerdo a un programa previamente definido. Los

resultados de estas observaciones deben ser exhibidos en la cartelera del área.

♦ Los supervisores realizarán inspecciones generales planeadas, como mínimo cada

dos meses, definirán prioridades y planes de acción.

♦ Las listas de verificación o listas de chequeo serán actualizadas anualmente en

sus ítems críticos, por los supervisores con la asesoría del responsable de la salud

ocupacional

♦ Los procedimientos o estándares de tareas críticas, serán revisados y mejorados,

de ser necesario, por el supervisor respectivo con su equipo de trabajo, por lo

menos una vez al año.

♦ Todo accidente de trabajo por leve que sea y todo incidente con daño a la

propiedad, con pérdidas de más de $---, o con deterioro del medio ambiente, será

investigado en el formato de investigación de accidentes de la empresa, por el

supervisor de la sección y durante el turno en el cual ocurrió el evento.

♦ Los gerentes de planta harán seguimiento a las medidas de seguridad tomadas,

para el control de todos los accidentes con lesiones graves o incidentes con

grandes pérdidas, dentro de las 48 horas siguientes a la ocurrencia del evento.

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 17 de 18

♦ Los jefes de departamento participarán en la investigación de accidentes con

lesiones de más de cinco días de incapacidad, la cual se realizará durante el

mismo turno de la ocurrencia del evento

♦ Cada año, como mínimo, los supervisores harán un refuerzo o actualización, con

su equipo de trabajo, sobre los procedimientos o estándares de calidad, seguridad

y medio ambiente, de acuerdo con las necesidades identificadas en el plan

estratégico. Este será registrado en su respectivo formato y enviado al

responsable de la salud ocupacional.

♦ El inventario de las necesidades de los elementos de protección personal será

llevado a cabo, cada año, por el supervisor, con las recomendaciones dirigidas a

los responsables de salud ocupacional.

♦ El jefe de almacén llevará a cabo un análisis de los elementos de protección

personal, en los tiempos establecidos, para identificar los que no están disponibles

y enviar el reporte a los coordinadores de los sistemas de gestión o control de

pérdidas.

♦ Una pequeña reunión de grupo de por lo menos de 15 minutos, en un tema crítico

de control de pérdidas, será realizada por el supervisor, con todos los

trabajadores, cada semana

DIVISIÓN DE CAPACITACIÓN 18/06/2003 D2132-DCAP

VERSIÓN 01, PÁG. 18 de 18

You might also like

- FICHAS TECNICAS Cuerdas Altura. (1) TrenzacoolDocument3 pagesFICHAS TECNICAS Cuerdas Altura. (1) TrenzacoolOmar Hernandez HoyosNo ratings yet

- Certificado de Idoneidad y Desempeño Laboral Eje PDFDocument1 pageCertificado de Idoneidad y Desempeño Laboral Eje PDFOmar Hernandez HoyosNo ratings yet

- Formato A2 M3Document6 pagesFormato A2 M3mayiss_10298639No ratings yet

- Actas de Compromiso A Mi Salud..Document1 pageActas de Compromiso A Mi Salud..Omar Hernandez HoyosNo ratings yet

- Taller Requisitos Normativos Iso 90012015 A2 - m2Document2 pagesTaller Requisitos Normativos Iso 90012015 A2 - m2Omar Hernandez HoyosNo ratings yet

- Formato para Tabular Las Encuestas PracticaDocument28 pagesFormato para Tabular Las Encuestas PracticaOmar Hernandez HoyosNo ratings yet

- Camionero PDFDocument7 pagesCamionero PDFOmar Hernandez HoyosNo ratings yet

- HSE, Sigla de Health (Salud), Safety (Seguridad), Environment (Medio Ambiente) .Document2 pagesHSE, Sigla de Health (Salud), Safety (Seguridad), Environment (Medio Ambiente) .Omar Hernandez HoyosNo ratings yet

- Quiz 2Document3 pagesQuiz 2Omar Hernandez Hoyos100% (1)

- Analisis de Vulnerabilidad en ObraDocument5 pagesAnalisis de Vulnerabilidad en ObraOmar Hernandez HoyosNo ratings yet

- Historia de La Higiene IndustrialDocument19 pagesHistoria de La Higiene IndustrialOmar Hernandez Hoyos100% (2)

- Identificacion y Evaluacion de RiesgosDocument59 pagesIdentificacion y Evaluacion de RiesgosOmar Hernandez Hoyos100% (1)

- Historia de La Higiene IndustrialDocument19 pagesHistoria de La Higiene IndustrialOmar Hernandez Hoyos100% (2)

- 6th Central Pay Commission Salary CalculatorDocument15 pages6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Iso 45001Document18 pagesIso 45001DALESKA BRIGHITE VILCAMANGO ACHANo ratings yet

- Admi Libro 1 ParteDocument38 pagesAdmi Libro 1 ParteAxel RodriguezNo ratings yet

- Alcantarillado RuralDocument7 pagesAlcantarillado RuralCarmen Santana0% (1)

- Gestion AmbientalDocument1 pageGestion Ambientalassurim reyesNo ratings yet

- Señales y Filtros Con MatlabDocument67 pagesSeñales y Filtros Con MatlabDavidGuzmanGallegos100% (2)

- Módulo 8 Obligaciones Fiscales Unidad 2 Relación Jurídico-Tributaria Sesión 4 Sujetos de La RelaciónDocument4 pagesMódulo 8 Obligaciones Fiscales Unidad 2 Relación Jurídico-Tributaria Sesión 4 Sujetos de La RelaciónFloredyh SerratoNo ratings yet

- Estrategía de FidelizacionDocument8 pagesEstrategía de FidelizacionsergiomancillagNo ratings yet

- PM-003 - Evaluacion - Impacto - Ambiental - Simplificado - Relleno - Lemoiz Rev02Document103 pagesPM-003 - Evaluacion - Impacto - Ambiental - Simplificado - Relleno - Lemoiz Rev02Abdiel VazquezNo ratings yet

- Fundamentos en Humanidades 2010 Num 21Document264 pagesFundamentos en Humanidades 2010 Num 21jcbartesNo ratings yet

- Temas de Exposicion 1pDocument5 pagesTemas de Exposicion 1pLópez De La Cruz FranciscoNo ratings yet

- Manual Sap2000Document106 pagesManual Sap2000Gilmer Estrada Nunez100% (3)

- Informe de La ConferenciaDocument7 pagesInforme de La ConferenciaIsabel RuanoNo ratings yet

- Evolución de La Calidad 2021Document25 pagesEvolución de La Calidad 2021Marco Alejandro BoitonNo ratings yet

- Corre AsDocument11 pagesCorre AsPepe Perez PedrazasNo ratings yet

- Muebles de Cocina Mueble BajoDocument9 pagesMuebles de Cocina Mueble BajoFreddy Santa CruzNo ratings yet

- Contexto y Desarrollo Organizacional 3Document20 pagesContexto y Desarrollo Organizacional 3Diana GonzalesNo ratings yet

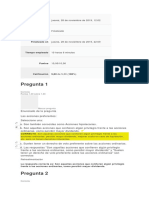

- Exa-2-Nov 28Document6 pagesExa-2-Nov 28Maria Sanabria MurNo ratings yet

- Estudio Tecnico de Un Proyecto de InversionDocument12 pagesEstudio Tecnico de Un Proyecto de InversionMiladys Maranon100% (1)

- Actividad de Aprendizaje 11 Evidencia 4 Seccion Virtual Indicadores de GestionDocument5 pagesActividad de Aprendizaje 11 Evidencia 4 Seccion Virtual Indicadores de GestionLUCELYS LEIVA GARCIANo ratings yet

- Docsity Actividades Actividades 8Document4 pagesDocsity Actividades Actividades 8FRANCISCO MIGUEL PEREZNo ratings yet

- Actividad 6 Cálculo y Análisis Del UODI, Capital de La Empresa, CPPC y Sistema de Valor Agregado - Analisis FinancieroDocument12 pagesActividad 6 Cálculo y Análisis Del UODI, Capital de La Empresa, CPPC y Sistema de Valor Agregado - Analisis Financieromagda grajales100% (1)

- 59armadurasaceroinoxidable PDFDocument223 pages59armadurasaceroinoxidable PDFCalva BarreraNo ratings yet

- Ahora Elegí Vos Qué Estudiar en La CostaDocument16 pagesAhora Elegí Vos Qué Estudiar en La CostaPartido de La CostaNo ratings yet

- Estamos, Pero Raúl Abreu Martín-2019Document162 pagesEstamos, Pero Raúl Abreu Martín-2019Cubaperiodistas100% (1)

- 1360 4778 1 SMDocument15 pages1360 4778 1 SMMagali HerbalejoNo ratings yet

- Articulo - Construccion de Una Planta de Produccion Biotecnologica Bajo El Modelo de Gestion Epcm PDFDocument4 pagesArticulo - Construccion de Una Planta de Produccion Biotecnologica Bajo El Modelo de Gestion Epcm PDFfabianNo ratings yet

- Diccionario de PastosDocument46 pagesDiccionario de PastosAlejandro Linares DiazNo ratings yet

- TeslametroDocument3 pagesTeslametrodeyvisNo ratings yet

- Tarea Financiera.Document4 pagesTarea Financiera.Gerardo GuerreroNo ratings yet

- Promart - Sandra - Rony y PauloDocument28 pagesPromart - Sandra - Rony y PauloViza Ronny33% (3)