Professional Documents

Culture Documents

Trabalho Final 1 TCC

Uploaded by

Rob_FontanaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabalho Final 1 TCC

Uploaded by

Rob_FontanaCopyright:

Available Formats

INSTITUTO FEDERAL DO ESPRITO SANTO CURSO SUPERIOR DE TECNOLOGIA EM METALURGIA E MATERIAIS

MARCOS ROCHA LOPES ROBERTO FONTANA

ESTUDO DO TAMANHO DE GRO AUSTENTICO AO ABNT 1020 EM FUNO DO PROCESSO McQuaid-Ehn E EVOLUO DA PROFUNDIDADE DA CAMADA CEMENTADA

Vitria 2009

MARCOS ROCHA LOPES ROBERTO FONTANA

ESTUDO DO TAMANHO DE GRO AUSTENTICO AO ABNT 1020 EM FUNO DO PROCESSO McQuaid-Ehn E EVOLUO DA PROFUNDIDADE DA CAMADA CEMENTADA

Trabalho de Concluso de Curso apresentado junto a Coordenadoria de Metalurgia e Materiais do Instituto Federal do Esprito Santo como requisito parcial para obteno de grau de Tecnlogo em Metalurgia e Materiais. Orientador: Prof M. Sc. Antnio de Morais Pinto. Flvio

Vitria 2009

Lopes, Marcos Rocha Estudo da revelao do gro austentico em ao ABNT 1020 em funo do processo McQuaid-Ehn (cementao) e evoluo da profundidade da camada cementada./ Marcos Rocha Lopes, Roberto Fontana-2009.133f. Orientador: Flvio Antonio de Moraes Pinto Trabalho de Concluso de Curso Instituto Federal do Esprito Santo, Coordenadoria de Metalurgia e Materiais. 1. Metalurgia e Materiais. 2. Tamanho de gro austentico. 3. Profundidade da camada cementada. I. Pinto, Flavio Antonio de Moraes. II. Instituto Federal do Esprito Santo. Coordenadoria de Metalurgia e Materiais. III. Ttulo.

MARCOS ROCHA LOPES ROBERTO FONTANA

ESTUDO DO TAMANHO DE GRO AUSTENTICO AO ABNT 1020 EM FUNO DO PROCESSO McQuaid-Ehn E EVOLUO DA PROFUNDIDADE DA CAMADA CEMENTADA

Trabalho de Concluso de Curso apresentado a Coordenadoria de Metalurgia e Materiais do Instituto Federal do Esprito Santo, como requisito parcial para obteno de titulo de Tecnlogo em Metalurgia e Materiais.

Aprovado em 29 de Dezembro de 2009

COMISSO EXAMINADORA

Prof.E MSc. Flavio Antonio de Moraes Pinto Instituto Federal do Esprito Santo Orientador

Prof. Dr. Marcelo Lucas Pereira Machado Instituto Federal do Espirito Santo

Eng. Roldolfo Cola Santolin Tecnhip Brasil

DECLARAO DOS AUTORES

Declaro, para fins de pesquisa acadmica, didtica e tcnico-cientifica, que o presente Trabalho de Concluso de Curso pode ser parcial ou totalmente utilizado desde que se faa referncia a fonte e ao autor.

Vitria, 29 Dezembro de 2009

Marcos Rocha Lopes Roberto Fontana

AGRADECIMENTOS: Primeramente a Deus, que a nossa fonte de Luz e Vida e que nos abriu este caminho, aos nossos familiares, ao Prof. MSc. Flvio Pinto pela sua dedicao a nos orientar neste trabalho e tambm ao Engenheiro e Prof. Rodolfo Cola que nos ajudou. Marcos Rocha Lopes

Agradecimentos Primeiro a Jesus Cristo que luz e sabedoria na nossa vida, aos pais Adilson e Marisa que ajudaram os momentos mais difceis desta caminhada; Ao professor Flvio pela sua conduta e transparncia na realizao deste trabalho; Aos professores da mecnica Christian pela ajuda nos ensaios de dureza e Rogrio pela usinagem para anlise Qumica; A tcnica do laboratrio de Qumica Analtica Samira pela ajuda nos processos de analise qumica e cementao;A Technip , Marcelo Alves que auxiliaram no teste para medir a espessura da camada cementada e aos vrios amigos como talo, Bruno, Edson que ajudaram direta ou indiretamente no trabalho, ao Marcos e famlia. Roberto Fontana

RESUMO

O objetivo deste estudo a anlise do tamanho de gro em uma superfcie polida de uma barra de ao ABNT 1020 cortada transversalmente. Esta barra foi dividida em 15 corpos-de-prova, e estes, foram submetidos a um processo de tratamento termoqumico de cementao (Mtodo McQuaid-Ehn) de determinao do tamanho de gro, seguida de uma tmpera em gua, conforme norma MERCOSUL 241:2001. Neste trabalho foi observado o comportamento e a evoluo do gro austentico numa superfcie metlica em funo do processo de cementao no decorrer do tempo, temperatura constante. Feito um estudo comparativo entre mtodos empregados para o clculo do tamanho de gro austentico. Foram necessrios analisem qualitativas e quantitativas, e tambm foram usados dois procedimentos por comparao e por contagem de interceptos. Na anlise qumica foram feitas as determinaes do percentual de carbono; enxofre; silcio; mangans e fsforo. Posteriormente os corpos de prova foram cortados ao meio para um estudo da evoluo e comportamento da profundidade da camada cementada, nesta camada foram realizados testes para verificao da profundidade da camada cementada a sua dureza medida em Vickers. Com as analises e os ensaios, permitiram um estudo das propriedades dos materiais.

Palavra-chave: Tamanho de gro austentico ao ABNT 1020. Profundidade da camada cementada processo de cementao.

ABSTRACT

The objective of this study is the analysis of the grain size in a polished surface of a bar of steel ABNT 1020 cut obliquely. This bar was divided in 15 body-of-proof, and these, they were submitted the a process of treatment cementation termoqumico (Mtodo McQuaid-Ehn) of determination of the grain size, following by a tempering in water, according to norm MERCOSUL 241:2001. In this work it was observed the behavior and the evolution of the grain austentico in a metallic surface in function of the cementation process in elapsing of the time, constant temperature. Made a comparative study among methods used for the calculation of the size of grain austentico. They were necessary analyze qualitative and quantitative, and also two procedures were used by comparison and for interceptos counting. In the chemical analysis they were made the determinations of the percentile of carbon; sulfur; silicon; manganese and match. Later the proof bodies were cut to the middle for a study of the evolution and behavior of the depth of the layer cementada, in this layer tests were accomplished for verification of the depth of the layer cementada is his/her measured hardness in Vickers. With you analyze them and the rehearsals, allowed a study of the properties of the materials.

Keywords: Size of grain austentico steel ABNT 1020. Depth of the layer cementada cementation process.

LISTA DE FIGURAS

FIGURA 1 FIGURA 2

FIGURA 3 FIGURA 4 FIGURA 5 FIGURA 6 FIGURA 7 FIGURA 8 FIGURA 9 FIGURA 10 FIGURA 11

FIGURA 12 FIGURA 13 FIGURA 14 FIGURA 15 FIGURA 16 FIGURA 17 FIGURA 18 FIGURA 19 FIGURA 20 FIGURA 21 FIGURA 22 FIGURA 23 FIGURA 24 FIGURA 25 FIGURA 26 FIGURA 27 FIGURA 28 FIGURA 29 FIGURA 30 FIGURA 31 FIGURA 32 FIGURA 33 FIGURA 34 FIGURA 35 FIGURA 36

Influncia da temperatura e do tempo sobre o tamanho de gro............................................................................................. Efeito do ataque qumico (constratao) na microestrutura da superfcie polida de uma amostra de ao, observada por microscpio ptico....................................................................... Sees endurecidas de amostras de uma polegada de dimetro de ao com 1% de carbono ........................................ Ilustrao da variao da Microestrutura em funo da seco em um sistema que possui anisotropia estrutural ..................... Fotomontagem esquematizando a Cementao Superficial ..... Processos de Cementao Industrial.......................................... Reaes da Cementao .......................................................... Reaes no interior da caixa de Cementao .......................... Difuso do carbono atravs da Lacuna ..................................... Difuso do carbono atravs dos Interstcios .............................. Representa a difuso do carbono na Austenita e o comportamento do perfil de concentrao conforme a 2 Lei de Fick.............................................................................................. Representao do Coeficiente de Difuso x Temperatura ....... Perfil de cementao slida a 930 C ........................................ Padro ASTM N 1 - Aumento 100x Norma ASTM E 112/96 . Padro ASTM N 2 - Aumento 100x Norma ASTM E 112/96 . Padro ASTM N 3 - Aumento 100x Norma ASTM E 112/96 . Padro ASTM N 4 - Aumento 100x Norma ASTM E 112/96 . Padro ASTM N 5 - Aumento 100x Norma ASTM E 112/96 . Padro ASTM N 6 - Aumento 100x Norma ASTM E 112/96 . Padro ASTM N 7 - Aumento 100x Norma ASTM E 112/96 . Padro ASTM N 8 - Aumento 100x Norma ASTM E 112/96 . Representao esquemtica de intersees Norma MERCOSUL 241 2001 .............................................................. Contagem de intersees Norma MERCOSUL 241 2001....... Microdurmetro........................................................................... Impresso Vickers....................................................................... Leitor ptico do Microdurmetro ................................................. Barra ABNT 1020 ...................................................................... Torno Mecnico........................................................................... Maquina de corte CUT OFF........................................................ Sentido e Posio do corte......................................................... Corpo de prova para medir incluses......................................... Corpos de prova ......................................................................... Politriz Lixadeira semi-automtica Teclago................................. Microscpio tico LEITZ acoplado de uma maquina fotogrfica digital CANON............................................................................. Corpos de provas apresentada camadas cementadas nas extremidades............................................................................... Peneirador...................................................................................

18

21 23 26 30 32 33 33 36 37

38 39 41 44 44 45 45 45 46 46 46 47 48 54 54 54 55 56 57 57 58 58 59 59 60 62

10

FIGURA 37 FIGURA 38 FIGURA 39 FIGURA 40 FIGURA 41 FIGURA 42 FIGURA 43 FIGURA 44 FIGURA 45 FIGURA 46 FIGURA 47 FIGURA 48 FIGURA 49 FIGURA 50 FIGURA 51 FIGURA 52 FIGURA 53 FIGURA 54 FIGURA 55 FIGURA 56 FIGURA 57 FIGURA 58 FIGURA 59 FIGURA 60 FIGURA 61 FIGURA 62 FIGURA 63 FIGURA 64 FIGURA 65 FIGURA 66 FIGURA 67 FIGURA 68 FIGURA 69 FIGURA 70 FIGURA 71 FIGURA 72 FIGURA 73 FIGURA 74 FIGURA 75 FIGURA 76 FIGURA 77 FIGURA 78 FIGURA 79 FIGURA 80 FIGURA 81

Mistura Carbonetante ................................................................. Caixa para Cementao.............................................................. Caixa e a colocao dos corpos de prova.................................. Esquema de disposio dos corpos de prova............................. Forno De Mufla Quims e o Suporte na Caixa de Cementao .. GSA 16 linhas teste do Corpo de Prova..................................... Microscpio ptico Olympus BX41 M.......................................... Disposio das impresses de Dureza Vickes(Hv)..................... Microdurmetro Shimatzu Mx 2000............................................ Ao ABNT 1020 CP Padro sem ataque incluses do tipo xido globular n 2 aumento de 100x MO...................... Ao ABNT 1020 CP Padro com ataque Reativo Nital 2% Microestrutura: Ferrita e Perlita fina aumento de 100x MO..... Ao ABNT 1020 CP Padro Microestrutura: Ferrita e Perlita fina Reativo Nital aumento 100x MO......................... Ao ABNT 1020. Corpo de prova n 1........................................ Ao ABNT 1020. Corpo de prova n 2........................................ Ao ABNT 1020. Corpo de prova n 3........................................ Ao ABNT 1020. Corpo de prova n 4........................................ Ao ABNT 1020. Corpo de prova n 5........................................ Ao ABNT 1020. Corpo de prova n 6........................................ Ao ABNT 1020. Corpo de prova n 7........................................ Ao ABNT 1020. Corpo de prova n 8........................................ Ao ABNT 1020. Corpo de prova n 9........................................ Ao ABNT 1020. Corpo de prova n 10...................................... Ao ABNT 1020. Corpo de prova n 11...................................... Ao ABNT 1020. Corpo de prova n 12...................................... Ao ABNT 1020. Corpo de prova n 13...................................... Ao ABNT 1020. Corpo de prova n 14...................................... Ao ABNT 1020. Corpo de prova n 15...................................... Tamanhos mdios dos gros das amostras de cada corpo de prova obtidos pelo mtodo por contagem de intersees........... Tamanhos mdios dos gros das amostras de cada corpo de prova obtidos pelo mtodo por comparao............................... Profundidade da camada cementada Corpo de prova n 1..... Profundidade da camada cementada Corpo de prova n 2..... Profundidade da camada cementada Corpo de prova n 3..... Profundidade da camada cementada Corpo de prova n 4..... Profundidade da camada cementada Corpo de prova n 5..... Profundidade da camada cementada Corpo de prova n 6..... Profundidade da camada cementada Corpo de prova n 7..... Profundidade da camada cementada Corpo de prova n 8..... Profundidade da camada cementada Corpo de prova n 9..... Profundidade da camada cementada Corpo de prova n 10... Profundidade da camada cementada Corpo de prova n 11... Profundidade da camada cementada Corpo de prova n 12... Profundidade da camada cementada Corpo de prova n 13... Profundidade da camada cementada Corpo de prova n 14... Profundidade da camada cementada Corpo de prova n 15... Grfico da Difuso do carbono....................................................

62 62 63 63 64 65 66 67 67 69 69 71 71 71 72 72 72 73 73 73 74 74 74 75 75 75 76 77 78 80 81 81 82 82 82 83 83 84 84 85 85 86 86 87 88

11

FIGURA 82 FIGURA 83 FIGURA 84

Representao da Correlao Linear......................................... Grfico da Correlao Linear...................................................... Grfico da Dureza Vickers..........................................................

90 90 92

12

LISTA DE TABELAS

TABELA 1 TABELA 2 TABELA 3 TABELA 4 TABELA 5 TABELA 6 TABELA 7 TABELA 8 TABELA 9 TABELA 10 TABELA 11 Efeito do tamanho de gro de austenita sobre as propriedades do ao.................................................................. Mtodo recomendveis conforme teor de carbono................... Representao dos valores de Coeficiente de Difuso x Temperatura.............................................................................. Valores da funo erro.............................................................. Correlao do tamanho de gro com outras medidas.............. Coeficiente de variao esperado para amostras ideais.......... Valores do Ensaio de Dureza.................................................... MESH - Padro americano para abertura de peneiras............. Seqncia de tempo para os corpos de prova ser retirados da caixa com temperatura de 925C.............................................. Anlise qumica da barra ABNT 1020....................................... Tamanhos mdios dos gros das amostras de cada corpode-prova obtidos pelo mtodo por comparao- medida 1 e medida 2.................................................................................... Tamanhos mdios dos gros das amostras de cada corpode-prova obtidos pelo mtodo por contagem de intersees... Comparao dos resultados que foram obtidos pelo mtodo por comparao........................................................................ Resultados dos ensaios de dureza vickers na camada cementada de cada uma das amostras....................................

20 28 39 39 49 51 53 61 65 68

70 77 88 91

TABELA 12 TABELA 13 TABELA 14

13

LISTA DE EQUAES

EQUAO 1 EQUAO 2 EQUAO 3 EQUAO 4 EQUAO 5 EQUAO 6 EQUAO 7 EQUAO 8 EQUAO 9 EQUAO 10 EQUAO 11 EQUAO 12 EQUAO 13 EQUAO 14 EQUAO 15 EQUAO 16 EQUAO 17 EQUAO 18 EQUAO 19 EQUAO 20 EQUAO 21 Cementao Lquida.............................................................. Cementao Lquida.............................................................. Cementao Gasosa............................................................. Cementao Gasosa............................................................. Cementao Gasosa............................................................. Cementao Gasosa............................................................. Cementao Gasosa............................................................. Descarbonetao................................................................... 2 Lei de Fick......................................................................... 2 Lei de Fick......................................................................... 2 Lei de Fick......................................................................... 2 Lei de Fick......................................................................... Funo Erro........................................................................... Clculo do tempo efetivo de cementao............................. Tamanho mdio do gro........................................................ Nmero mdio de interceptos................................................ Desvios com base Mdia....................................................... Varincia das Contagens....................................................... Desvio Padro....................................................................... Dureza vickers....................................................................... Frmula para o clculo da Correlao Linear r da Estatstica.............................................................................. . 34 34 34 34 34 34 34 35 38 38 38 38 40 40 42 50 50 50 51 54 89

14

SUMRIO

1. INTRODUO ................................................................................................. 16 1.1. OBJETIVOS GERAIS ...................................................................................... 17 1.2. OBJETIVOS ESPECFICOS: .......................................................................... 17 2. FUNDAMENTAO TERICA..................................................................... 18 2.1. TAMANHO DE GRO AUSTENITICO SOBRE AS PROPRIEDADES ..... 18 2.1.1. Tamanho de gro austentico .................................................................... 18 2.1.2. Influncia do tamanho de gro nas propriedades dos materiais ....... 19 2.1.3. Limites de gros vistos ao microscpio ................................................. 20 2.1.4. Influncia da Tmpera na transformao da austenita ........................ 21 2.1.5. Endurecibilidade ........................................................................................... 22 2.1.6. Cintica das transformaes Difuso, Nucleao, e Crescimento de gro/ recristalizao secundria ................................................................................. 23 2.2. FUNDAMENTOS DA METALOGRAFIA QUANTITATIVA .......................... 25 2.2.1. Amostragem .................................................................................................. 27 2.3. REVELAO DO GRO AUSTENTICO MTODO DE ENSAIOS CONFORME A NORMA MERCOSUL NM 163:98 [3]................................................. 27 2.3.1. Execuo do ensaio ..................................................................................... 28 2.3.2. Mtodos de revelao do gro austenitico em aos ferriticos: .......... 29 2.4. CEMENTAO ................................................................................................ 30 2.4.1. Aos para a cementao............................................................................. 30 2.4.2. Histrico do tratamento de Cementao ................................................. 31 2.4.3. Processos de Tratamentos Termoqumicos de Cementao ............. 31 2.4.4. Cementao Slida ...................................................................................... 32 2.4.5. Cementao Lquida .................................................................................... 34 2.4.6. Cementao Gasosa .................................................................................... 34 2.4.7. Descarbonetao.......................................................................................... 35 2.5. DIFUSO DO CARABONO NA AUSTENITA .............................................. 35 2.5.1. Mecanismo de difuso substitucial ou de lacuna ................................. 36 2.5.2. Mecanismo de difuso Intersticial ............................................................ 37 2.5.3. Lei de Fick para Cementao do ao com carbono .............................. 37 2.6. DETERMINAO DO TAMANHO DE GRO EM MATERIAIS METLICOS CONFORME A NORMA MERCOSUL NM 241:2001 PROCEDIMENTO [4] ...................................................................................................... 42 2.6.1. Definies ...................................................................................................... 42 2.6.2. Frmula fundamental ................................................................................... 42 2.6.3. Procedimentos Para o Clculo do tamanho de gro ............................ 43 2.6.4. Descrio dos procedimentos ................................................................... 43 2.6.5. Determinao do limite de confiana. ...................................................... 49 2.6.6. Procedimento ................................................................................................ 50 2.7. DETERMINAO DAS PROPRIEDADES MECANICA DA CAMADA CEMENTADA ................................................................................................................... 52 2.7.1. DUREZA DA CAMADA CEMENTADA ....................................................... 52 3. MATERIAIS E MTODOS ............................................................................. 55 3.1. METODOLOGIA DOS ENSAIOS ................................................................... 55 3.1.1. Anlise qumica ............................................................................................ 55 3.1.1.1. Determinao da composio qumica no ao carbono ...................... 56 3.1.2. Preparao dos corpos de prova .............................................................. 57 3.1.3. Analise metalogrfica .................................................................................. 57

15

3.1.4. Seleo e preparao da mistura carbonetante .................................... 60 3.1.5. Preparao da Caixa de Cementao ...................................................... 62 3.1.6. Preparao do forno de cementao ....................................................... 64 3.1.7. Cementao ................................................................................................... 64 3.1.8. GSA Granulomtro semi-automtico .................................................... 65 3.1.9. Medio da profundidade da camada cementada ................................. 66 3.1.10. Ensaios mecnicos ...................................................................................... 67 4. RESULTADOS E DISCUSSES .................................................................. 68 4.1. ANLISE QUMICA ......................................................................................... 68 4.2. ANLISES METALOGRFICA ...................................................................... 68 4.2.1. Resultados da anlise metalogrfica por comparao com os quadrospadro 69 4.2.2. Resultados das analise metalogrfica por contagem de interceptos. 70 4.2.3. Discusso das anlises metalogrficas..................................................... 76 4.2.4. Comparao dos procedimentos utilizados ............................................. 79 4.3. ANLISE DA PROFUNDIDADE DA CAMADA CEMENTADA .................. 79 4.3.1. Resultados da anlise da profundidade da camada cementada. ....... 79 4.3.2. Discusso dos Resultados obtidos com a medio da camada cementada ....................................................................................................................... 86 4.4. ANLISE DE DUREZA.................................................................................... 90 4.4.1. Resultados da anlise de dureza .............................................................. 90 4.4.2. Discusso dos Resultados obtidos com a medio da Dureza ......... 91 5. CONCLUSES................................................................................................ 94 REFERNCIAS ................................................................................................................. 95 ANEXOS ............................................................................................................................ 98 Anexo A - Norma MERCOSUL 163/98. Revelao do gro austentico Mtodo de ensaio........................................................................................................................... 99 Anexo B - Norma MERCOSUL 241/01. Determinao do Tamanho de gro em materiais metlicos Procedimento......................................................................... 100 Anexo C - Norma ASTM E 112 - 96. Nmero de tamanho de gro. ...................... 101

16

1. INTRODUO

Ao se observar uma microestrutura no microscpio tem-se uma descrio qualitativa dos diferentes microconstituintes e dos defeitos presentes. Sabe-se que as propriedades dos materiais dependem de sua microestrutura, podendo-se citar como exemplo as influncias do tamanho de gro e da disperso de uma segunda fase sobre as propriedades mecnicas. [5]

Estas caractersticas e propriedades dependem grandemente da estrutura cristalina e esto intimamente relacionados com suas propriedades qumicas e condies de fabricao. [1]

O tamanho de gro uma caracterstica determinada com freqncia quando as propriedades de um material policristalino esto sendo consideradas. Neste sentido, existe um nmero de tcnicas segundo as quais o tamanho especificado em termos da rea, volume ou dimetro mdio dos gros. [10].

Os aos so ainda as ligas metlicas que mais se prestam s operaes de tratamentos trmicos, porque sua estrutura, durante essas operaes, pode sofrer profundas modificaes, acarretando, em conseqncia, propriedades de alto significado para suas aplicaes na indstria e na engenharia em geral. [1]

A importncia do tratamento trmico tanto maior quanto mais criticas as condies de servio e mais complexas as ligas utilizadas. [1]

Alem disso, essencial uma compreenso dos mecanismos, das dependncias em relao ao tempo e temperatura, e das conseqncias desses tratamentos. Uma razo para isso consiste no fato de que as propriedades mecnicas de uma liga que foi submetida previamente a um tratamento trmico podem ser alteradas de maneira significativa se essa liga for posteriormente aquecida. [10]

17

1.1. OBJETIVOS GERAIS Observar o comportamento do gro austentico em uma superfcie metlica em funo do processo McQuaid-Ehn (cementao), e observar a evoluo da profundidade da camada cementada ao longo deste processo. 1.2. OBJETIVOS ESPECFICOS: Observar o crescimento do gro austentico atravs de Revelao em um ao ABNT 1020 e observar tambm a evoluo da profundidade da camada cementada tendo os mesmo fatores o tempo variado e temperatura constante, quando este ao submetido ao tratamento de cementao, alm de:

a) Observar nos corpos-de-prova se a revelao do gro austentico em um ao ABNT 1020 esta de acordo com o mtodo utilizado, na temperatura e tempos exposto, conforme a Norma MERCOSUL NM 163-96 ANEXO A;

b) Obter o tamanho de gro, atravs de clculo, por meio de computao grfica, que esta por sua vez, se utiliza do mtodo por contagem de intersees, conforme Norma MERCOSUL NM 241:01 ANEXO B;

c) Calcular o tamanho de gro por meio de comparao com o quadro-padro das Normas ASTM E-112-96 ANEXO C;

d) Realizar ensaios de dureza Vickers para detectar e comparar a profundidade da camada cementada em funo dos fatores relacionados como temperatura constante e tempo;

e) Analisar o comportamento da profundidade da camada cementada ao longo do tempo e utilizar a correlao linear para explicar este comportamento e justificar alguns resultados incorretos.

18

2. FUNDAMENTAO TERICA

2.1. TAMANHO DE GRO AUSTENITICO SOBRE AS PROPRIEDADES 2.1.1. Tamanho de gro austentico

Desde que reconhecido que os gros de austenita grosseiros ou finos tm vantagens definidas para aplicaes definidas, tratamentos foram desenvolvidos para produzir o tamanho de gro que responde mais favoravelmente a uma dada operao. [5].

Quando um ao durante o aquecimento atravessa a zona crtica (723C) ocorre de toda a perlita existente no ao se transformar em austenita, pois as lamelas de ferroalfa da perlita se transformam em ferro-gama pela difuso do carbono das lamelas de cementita originando assim no lugar de cada gro de perlita, um grupo de pequenos gros de austenita. [2].

Os gros de austenita, com o tempo, crescem custa dos gros vizinhos menos estveis, tanto mais rpidamente quanto mais elevada for temperatura, pois, esse crescimento se d por uma migrao de tomos atravs dos contornos de gro, de forma que pode adquirir uma textura de gros grandes conforme figura 1. [2].

Figura 1 Influencia da temperatura e do tempo sobre o tamanho de gro. Fonte: Colpaert H.[2]

19

2.1.2.

Influncia do tamanho de gro nas propriedades dos materiais

O tamanho de gro dos metais policristalinos importante, j que a rea de limites de gro tem um efeito importante em muitas propriedades dos metais, especialmente na resistncia mecnica. [19]

Deve-se ressaltar que por tamanho de gro no queremos dizer tamanho do gro de ferrita, como nos aos de baixo carbono, ou o tamanho das reas grosseiras de perlita, que so encontradas em aos de teor mdio de carbono. Neste estudo consideraremos o tamanho de gro da austenita, o qual estabelecido acima da zona de transformao crtica. [17].

As propriedades do policristal dependem da forma, do tamanho e da orientao dos gros. [12]

Como os contornos de gros representam descontinuidades que impedem o deslizamento ou o movimento das discordncias, quanto menor o nmero de contornos de gros, menor a resistncia a esse movimento, ou seja, granulao fina favorece a resistncia mecnica a granulao grosseira diminui a resistncia mecnica e a dureza e melhora a plasticidade do metal. [1]

A granulao grosseira torna o material quebradio porque, a coeso entre gros afetada pela concentrao de impurezas nos seus contornos e com o aumento da granulao h um aumento desta concentrao, devido diminuio da rea total desses contornos. As fissuras tambm se propagam mais facilmente no interior dos gros grosseiros, em virtude dos planos de clivagem ser mais extensos. [2]

Por isso, entre aos de igual composio, os de gro mais fino possuem melhores propriedades mecnicas. [5]

Na tabela 1 mostra o efeito do tamanho de gro de austenita sobre as propriedades do ao. [17]

20

GRO

PROPREDADES Formao plstica

No estado austentico Velocidade de decomposio Endurecido ou endurecido e revenido Endurecibilidade Resistncia ao Impacto Fissuras de Tmpera Tenso interna

EFEITO DOS GROS DE AUSTENITA MAIS FINA Menor forjabilidade e maior resistncia ao escorregamento Mais rpida Endurecimento bastante raso Muito maior Raramente exibe fissuras de Tmpera Mais baixa

QUADRO 1 Efeito do tamanho de gro de austenita sobre as propriedades do ao Fonte: Voort [28]

2.1.3.

Limites de gros vistos ao microscpio

A metalografia microscpica estuda os produtos metalrgicos, com o auxilio do microscpio, visando determinao dos seus constituintes e de sua textura. [2]

Nos materiais metlicos, os limites de gro podem ser identificados numa amostra como linhas escuras, os limites de gros so corrodos mais rapidamente do que os gros, originando-se, assim, pequenos sulcos ao longo dos limites de gro. Quando examinados num microscpio ptico, a luz incidente no ser to intensamente refletida pelos limites de gro e, como conseqncia, estes aparecero como linhas escuras na ocular do microscpio (figura 2). [19]

21

FIGURA 2 Efeito do ataque qumico (constratao) na microestrutura da superfcie polida de uma amostra de ao, observada por microscpio ptico. (a) Na condio de apenas polida, no se observam quaisquer pormenores macroestruturais. (b) Depois da constratao de um ao de muito baixo carbono, apenas os limites dos gros so fortemente atacados quimicamente, e aparecem como linhas escuras na microestrutura. (c) Depois de um ataque qumico de uma amostra polida, de um ao de mdio carbono, podem observar-se, na microestrutura, regies escuras(perlita) e claras (ferrita). As regies mais escuras de perlita foram mais fortemente atacadas pelo reagente de ataque e, por conseguinte, refletem pouca luz. Fonte: Smith [15]

2.1.4.

Influncia da Tmpera na transformao da austenita

O aumento da velocidade de resfriamento altera as condies de equilbrio do diagrama Fe-C e, portanto, as condies de formao dos constituintes normais resultantes da transformao da austenita. Essa formao e baseada na mudana do reticulado cristalino do ferro, ou seja, numa movimentao de tomos por difuso. Na realidade, o que ocorre um fenmeno de inrcia prprio de certos fenmenos fsicos, resultando um atraso da transformao da austenita. [1]

Aumentando a velocidade de resfriamento, surge, junto com os constituintes normais, um novo microconstituinte a martensita de estrutura totalmente diferente e, em conseqncia, de propriedade totalmente nova. [1]

O resfriamento extremamente rpido, em gua ou salmoura, no do tempo a austenita para se transformar, a no ser na faixa de transformao da martensita. No h, portanto, um fenmeno de nucleao e crescimento envolvendo uma extensa migrao de tomos. No havendo difuso, a composio da martensita idntica da austenita que lhe deu origem. [2][5]

22

Exemplificando: peas iguais fabricadas em srie, com ao de composio idntica, e que devam ser temperadas do mesmo modo, s apresentaram propriedades semelhantes, se o tamanho de gro austentico for sempre o mesmo, no momento que saem do forno para serem temperadas. [2] A Tmpera o tratamento por resfriamento contnuo que promove a transformao da austenita em martensita. [2] 2.1.5. Endurecibilidade

O mais importante aspecto do tamanho de gro, indubitavelmente reside na sua influncia sobre a endurecibilidade, desde que se verificou que as propriedades dos aos temperados so mais diretamente relacionadas ao tamanho do gro de austenita do que as propriedades do recozimento ou normalizao dos aos. De acordo com os estudos iniciais, verificou-se ser endurecibilidade a medida da mxima dureza obtenvel e a penetrao ou profundidade de endurecimento. Por isso, se uma amostra redonda temperada a uma temperatura acima da zona crtica em um meio que resfriar a camada superficial a uma velocidade maior que a velocidade de resfriamento critica, esta parte se transformar em martensita e ter uma dureza mxima, de acordo com a anlise qumica do ao. As camadas interiores, contudo, se resfriar a velocidades menores que a crtica, dependendo do tamanho da seo e no desenvolvero dureza mxima. [17]

A variao da profundidade de penetrao ou de tmpera ilustrada na figura 3 na qual mostra corpos-de-prova de uma polegada de dimetro de um ao com 1,0 por cento de carbono, com variaes de tamanho de gro de austenita, todas temperadas em idnticas condies. [17]

23

FIGURA 3 Sees endurecidas de amostras de uma polegada de dimetro de aos com 1,0 por cento de carbono e diferentes penetraes de dureza conseguidas com velocidades diferentes de resfriamento na tmpera. Fonte: Voort [28]

Os aos variam de granulao fina esquerda, em cima, granulao grosseira, direita, em baixo. Isto mostra que a barra de ao de granulao fina para este dimetro e sob as mesmas condies de tmpera, no ser resfriada bastante rapidamente para endurecer totalmente o seu centro. Por outro lado, a barra de granulao grosseira, tornou-se completamente endurecida atravs de sua seo transversal. Em geral, tipos de ao que tem granulao fina de austenita so chamados de tmpera rasa, enquanto aqueles que tm gros grosseiros de austenita so os de tmpera profunda. 2.1.6. Cintica das transformaes Difuso, Nucleao, e Crescimento de gro/ recristalizao secundria

A maioria dos tratamentos trmicos pode ser realizada devido ocorrncia dos fenmenos de difuso, nucleao e crescimento de gro. [5]

O fenmeno da difuso consiste no caminhamento de tomos atravs do reticulado cristalino, de maneira a verificar um fluxo de tomos em escala microscpica em uma direo. Os tomos que constituem a matria vibram, e no caso de materiais slidos, em torno dos chamados centros de oscilao do reticulado cristalino. [5]

Aqueles que atingem certo estado de energia (pois esta no se encontra distribuda perfeitamente no conjunto) suficiente para vencer a barreira de potencial existente entre um stio atmico e outro podem se afastar de suas posies, podemos dizer,

24

de uma maneira definitiva trocando de posio com tomos, ou com vazios ou vacncias de reticulado. [5]

A termodinmica clssica, aplicada a fsico-qumica, demonstra que a energia livre varia com a temperatura para cada fase de um sistema. Ocorrendo uma variao de temperatura de um sistema, a reduo de energia livre de uma fase, atua como uma fora impulsora para a nucleao dessa fase, que pode ocorrer pela existncia do fenmeno da difuso. [5]

Outras energias esto envolvidas no fenmeno, principalmente as energias interfaciais criao de superfcie de separao de fases a energia de deformao tenses usadas pela formao de nova fase. Estas energias atuam em sentido contrrio a da energia livre e todas elas variando com o volume da fase formada. [5]

Os fenmenos de nucleao e crescimento ocorrem tambm nas transformaes de fases, ao se atravessar a zona crtica, tanto aquecendo como esfriando o material. [2] A presena de tomos de elementos de liga num cristal de austenita provoca alteraes locais que afetam no s a mobilidade do carbono, mas principalmente a velocidade de nucleao de novas fases. [2]

Aparecidos os ncleos eles tendem a crescer pelo fenmeno da difuso. [5]

Uma quantidade de contornos passa a atuar como potencial termodinmico para o crescimento de gro de modo a diminuir o nmero de gros por unidade de volume, ou seja, diminuir a rea total desses contornos. Isto pode ocorrer de duas maneiras: i) Continua, isto , com aumento continuo do tamanho mdio dos gros denominado crescimento de gro.

25

ii) Descontinua, com o crescimento acentuado de apenas alguns gros denominada recristalizao secundria. Para que isso ocorra, necessrio que o crescimento normal de gros seja inibido ou impedido. [12]

A medida de velocidade de crescimento feita pela medida do tamanho dos gros formados em intervalos de tempos controlados. [5]

O crescimento dos gros pode tambm ser estimulado por certas impurezas tais como: fsforo e silcio, quando em teores altos dos que habitualmente tolerados. Outros elementos, como o nquel, por exemplo, retardam esse fenmeno. [2]

2.2. FUNDAMENTOS DA METALOGRAFIA QUANTITATIVA Ao se observar uma microestrutura no microscpio tem-se uma descrio qualitativa dos diferentes microconstituntes e dos defeitos presentes. Sabe-se que as propriedades dos materiais dependem de sua microestrutura, podendo-se citar como exemplos as influncias dos tamanhos de gro e a disperso de uma segunda fase sobre as propriedades mecnicas. So necessrios parmetros que quantifiquem de alguma maneira a microestrutura e ento relacion-las com as propriedades do material. A metalografia quantitativa (estereologia quantitativa) fornece meios de quantificar a microestrutura. [23] Estereologia definida como ... o conjunto de mtodos para explorao de espao tridimensional a partir de disponibilidade de sees bidimensionais atravs de corpos slidos, ou de projees sobre uma superfcie. [21]

De uma maneira geral visa-se com o auxilio da metalografia quantitativa determinar a quantidade, forma, tamanho e distribuio de fases de defeitos. [20]

Muitos dos parmetros em terceira dimenso podem ser obtidos de maneira exata por meio de medidas em duas dimenses, mas estas relaes exatas no so disponveis em todos os casos. Algumas vezes a metalografia quantitativa utiliza

26

parmetros que no representam os valores reais em terceira dimenso, mas caracterizam bem a microestrutura. [20]

A rea observada de uma partcula ou gro no dependem apenas de seu tamanho, mas tambm de como intercepta a superfcie. [21]

Em uma seo plana, torna-se bvio que este plano cortar a massa dos gros e sua mxima seo, enquanto que o restante mostrar somente uma pequena seo onde o plano cortou, por exemplo, somente seus lados. Quando um exame mostra um nmero de poucos gros pequenos regularmente distribudos com gros grandes, isso meramente resultado da geometria da seo. Quando, contudo, os gros pequenos so agrupados numa zona, esta indica uma granulao mista, tpica de recristalizao secundria. [17]

A figura 4 apresenta exemplo de anisotropia microestrutura com variao de estrutura em funo de seco observada. Muitas vezes suficiente medir os parmetros em duas direes, ou seja, em direo transversal e longitudinal. [20]

FIGURA 4 Ilustrao da variao da microestrutura em funo da seco em um sistema que possui anisotropia estrutural. Fonte: Padilha [13]

Vrios parmetros podem ser utilizados na determinao do tamanho de gro como: dimetro mdio; rea mdia; extenso mdia de interceptos; nmero de gros por rea; nmero de gros por volume etc... Do ponto de vista prtico o mtodo deve ser

27

simples e o parmetro medido deve mostrar correlao com as propriedades do material. [20] [14]

As medidas efetuadas tm um erro associado e a preciso da medida obtida depende das variveis normais associadas estatstica. [20] Ou seja, normalmente, a microestrutura varia estatisticamente de um ponto a outro da amostra que esta sendo analisada. Logo, para que o valor final do parmetro em estudo tenha significado estatstico, necessrio que ele seja calculado a partir da mdia de um nmero mnimode observaes ou campos metalogrficos -, o qual funo grau de flutuao estatstica das medidas na microestrutura e da preciso desejada. [15] 2.2.1. Amostragem

Amostragem aleatria usualmente empregada para obter dados estatisticamente significativos, o que implica que todas as regies e orientaes da estrutura tenham oportunidade igual de serem amostradas e ensaiadas. claro que se o parmetro de interesse varia sistematicamente no objeto, a amostragem dever refletir e destacar isto. [21] 2.3. REVELAO DO GRO AUSTENTICO MTODO CONFORME A NORMA MERCOSUL NM 163:98 [3] DE ENSAIOS

Como foi dito, o tamanho de gro um dos fatores de influncia sobre as propriedades mecnicas, sendo largamente utilizado no monitoramento da qualidade de produtos durante os processos de fabricao. [11]

As estimativas mais utilizadas para a determinao do tamanho de gro so as obtidas pelo ensaio metalogrfico de amostras. [11]

Esta caracterizao, normalmente, realizada atravs do tamanho mdio de gro, onde a existncia de uma distribuio de tamanho de gro no levada em considerao, assim tem-se como resultado um nico ponto, no caso o mdio, para

28

uma classificao de materiais, bem como das propriedades fsicas e mecnicas, decorrentes do tamanho de gro. [11]

A existncia de uma funo distribuio, para os tamanhos de gro, pode afetar de forma significativa a interpretao dos resultados, simplesmente por admitir muitos valores para os tamanhos de gro da amostra e no somente da mdia. [11]

2.3.1.

Execuo do ensaio

No quadro 2 aparecem, os mtodos recomendveis de execuo do ensaio, conforme o teor de carbono, para os aos-carbono e aos-ligados.

Teor de Carbono (%) C 0,25 0,25 < C 0,60

Mtodos recomendados A McQuaid-Ehn B Tmpera direta A Tmpera direta B Oxidao C McQuaid-Ehn A Tmpera direta Demarcao da rede de cementita

0,60 < C at eutetide (A) Aos hipereutetide (B)

QUADRO 2 Mtodo recomendveis conforme teor de carbono Fonte: Norma MECOSUL 163 [3]

Observao 1: A indicao dos teores de carbono da tabela 2 apenas orientativa. Por isso, ser usado neste estudo o mtodo McQuaid-Ehn (Cementao), embora o teor de carbono seja C 0,25.

Observao 2: H fatores alm do tempo e da temperatura que alteram as caractersticas do crescimento do gro de austenita do ao. O trabalho a frio em geral produz ao de granulao austenitca mais fina. O trabalho a quente pode reduzir a temperatura de crescimento de gro em vrias centenas de graus. Tratamentos trmicos tambm um fator, devido velocidade de resfriamento. [17]

29

2.3.2.

Mtodos de revelao do gro austenitico em aos ferriticos:

Os mtodos para revelao do gro em aos ferriticos so: a) Mtodo McQuaid-Ehn (Cementao) b) Mtodo de oxidao c) Mtodo de tempera direto.

Como dito, usaremos o mtodo McQuaid-Ehn (Cementao), assim descrito:

A precipitao da cementita nos contornos dos gros da zona hipereutetide de um corpo-de-prova cementado, quando este resfriado lentamente at uma temperatura abaixo da temperatura crtica inferior, permite revelar o tamanho do gro austenitico do ao. Para a realizao deste ensaio, os corpos-de-prova devem ser cementados a 925C 15C durante 8h, ou at uma camada de 1,25mm seja obtida. O meio cementante deve ser capaz de produzir uma camada hipereutetide na temperatura e tempo especificados. Os corpos-de-prova devem ser resfriados no forno at uma temperatura abaixo da temperatura crtica inferior, cuja taxa de resfriamento deve ser suficientemente baixa para permitir a precipitao da cementita nos contornos dos gros austenitcos para a zona hipereutetide da camada cementada.

Aps o resfriamento, os corpos-de-prova devem ser cortados, polidos e convenientemente atacados (por exemplo: nital, picral ou picrato de sdio alcalino), a fim de que possa revelar a cementita nos contornos dos gros austeniticos da zona hipereutetide.

A cementao definida como sendo um processo termoqumico, no qual ocorre a difuso de carbono a partir da superfcie do componente, sendo que aps um resfriamento rpido (tempera) em meio adequado, o material ir apresentar uma superfcie endurecida e um ncleo tenaz. A cementao consiste, portanto na formao de uma camada superficial de elevado teor de carbono, permanecendo inalterado o percentual de carbono do ncleo. [22]

30

2.4.

CEMENTAO

A Cementao definida como sendo um processo termoqumico, na qual ocorre a difuso de carbono a partir da superfcie do componente, sendo que aps um resfriamento rpido (Tmpera) em meio adequado, o material ir apresentar uma superfcie endurecida e um ncleo tenaz. A cementao consiste, portanto na formao de uma camada superficial de elevado teor de carbono, permanecendo inalterado o percentual de carbono no ncleo. [10]

o processo clssico de endurecimento superficial. Consiste no enriquecimento superficial de carbono em certos aos, aquecidos convenientemente em contato com substncias carbonceas. Atravs dele, introduz-se o carbono na superfcie do ao de modo que este depois de temperado apresente uma superfcie mais dura. [12].

FIGURA 5 Fotomontagem esquematizando a cementao superficial Fonte Callister Jr.[10]

2.4.1. Aos para a cementao

Para ser considera um ao bom para a cementao deve atender alguns prrequisitos para o trabalho: [2] [12] [29] Absorver carbono num intervalo de temperatura de 850 C at 1050C Permitir velocidade de cementao 0,10 a 0,50 mm / H Formar camada rica em carbono (= ~ 0,80 % C) Apresentar razovel resistncia mecnica e tenacidade depois dos tratamentos aplicados

31

Apresentar mnima distoro aps o tratamento trmico Ter boa usinabilidade no estado inicial Produzir uma camada cementada uniforme de teor de carbono elevado O percentual de o carbono ser de 0,1% at 0,3 % C para facilitar a difuso do carbono na superfcie para formao da textura martenstica O percentual do silcio de ser menor que 0,5 % O percentual do enxofre de ser no mximo 0,055 % S O percentual do fsforo de ser no mximo 0,045 % P O percentual do mangans de ser de 0,30 % at 1 % Mn 2.4.2. Histrico do tratamento de Cementao O processo de tratamento trmico conhecido como Cementao um dos mais antigos da humanidade. Artefatos de ao cementados e endurecidos foram encontrados na Europa Central e datam de 300 anos antes de Cristo. Registros tambm indicam que os Egpcios e os Romanos no 3 sculo antes de Cristo j realizavam a cementao em diversos utenslios, principalmente armas e peas de veculos, objetivando elevar a dureza superficial e a resistncia ao desgaste. Nas ilhas gregas do Chipre, revelaram a existncia de facas e punhais com tratamentos de cementao e tmpera, provando que seu povo j conhecia estes processos a centenas de anos antes de Cristo. [25]

2.4.3. Processos de Tratamentos Termoqumicos de Cementao Vrios so os processos de cementao industrialmente em uso, como a Slida; Lquida; Gasosa, Novos Processos com atmosfera controlada que vm ganhando o mercado, porem com equipamentos muitos dispendiosos. No entanto este trabalho estar focando na Cementao Slida, que o mtodo que ser utilizado para a determinao do tamanho de gro da austenita. [25]

32

FIGURA 6 Processos de Cementao Industrial. Fonte: Dissertao de Mestrado Jlio Frederico Baumgarten[25]

2.4.4. Cementao Slida O principio fundamental da cementao slida, se baseia na formao atravs de reaes termoqumicas do gs Monxido de Carbono(CO) e sua reao com a microestrutura austenita (Fe ,)promovendo na temperatura de (850 a 1050C) a difuso do carbono a partir da superfcie em direo ao ncleo do material. A figura 07 esquematiza a formao da atmosfera cementante, atravs das reaes termoqumicas de dissociao do carbonato de clcio (BaCO 3) formando (CO2) e a reao entre o carbono do granulado (C G) e o oxignio, ambos promovem a formao do gs CO. Portanto, o processo de cementao slida na realidade controlado por mecanismos de reao entre a superfcie do material (Fe )e o gs cementante formado [25]

33

FIGURA 7 Reaes de Cementao. Fonte: Dissertao de Mestrado Jlio Frederico Baumgarten [25]

A figura 8 abaixo esquematiza as reaes que ocorrem no interior da Caixa de Cementao, mostrando o estagio inicial de formao do gs CO 2, sua interao com o carbono do granulado (CG) gerando o monxido de carbono (CO) e por fim a reao de interfase que resulta na difuso do carbono monoatmico para o interior do material, ocorrendo a sua dissoluo na austenita. [25]

FIGURA 8 Reaes no interior da caixa de cementao Fonte: Dissertao de Mestrado Jlio Frederico Baumgarten[25]

34

2.4.5. Cementao Lquida Neste processo, as peas so imersas em um banho de sal fundido, em temperaturas na faixa de 840 a 955C. Ocorre uma srie de reaes qumicas que resultam na difuso superficial do carbono. Um dos sais mais usados o cianeto de sdio (NaCN). [1]

As reaes que ocorrem nesses banhos, temperatura de cementao, so complexas. Formando-se diversos produtos intermedirios e finais, tais como cianato NaNCO, cianamidas Na2CN2, ou BaCN2, nitrognio N2 , carbonatos alcalinos Na2CO3 ou K2CO3, anidrido carbnico CO2 e finalmente CO e C que promovem a carbonetao, de acordo com as seguintes reaes.[1] 3Fe + 2CO Fe3C + CO2 3Fe + C Fe3C

(Equao 1) (Equao 2)

Os banhos de alta temperatura permitem a obteno de camadas mais espessas, de 0,50 mm a 3 mm, podendo se chegar at 6,35mm em alguns casos, j nos banhos de baixas temperaturas permite obter camadas de espessura de 0,08 mm a 0,8 mm. [20]

2.4.6. Cementao Gasosa Sendo os gases carburizantes, alm do xido de carbono CO, gases derivados de hidrocarbonetos, com gs natural, propano etano, metano, etc... As reaes fundamentais que se verifica no processo so: 2CO C + CO2 CO + H2 C + H2O CH4(metano) C + 2H2 C2H6(etano) C + xCH4 + yH2 C3H8(propano) C + xC2H6 + yCH4 + zH2 (Equao 3) (Equao 4) (Equao 5) (Equao 6) (Equao 7)

35

Onde: C o carbono que se dissolver na austenta, difundindo-se para o interior do ao. Como se v os elementos de base de uma atmosfera gasosa carburizante so o monxido de carbono, hidrocarbonetos e hidrognio. [1] 2.4.7. Descarbonetao Quando um ao aquecido a uma temperatura acima de 800C pode ocorrer o processo contrrio ao da cementao, ou seja, o ao perde carbono pela reao: FeC + O2 Fe + CO (Equao 8) A descarbonetao sempre prejudicial, pois forma uma camada superficial de baixa dureza sujeita ao desgaste corroso e deformao, levando a falha do componente. [24]

Pode-se tratar a descarbonetao da mesma forma que a cementao, mas nesse caso, a concentrao de carbono na superfcie cai para nveis muito abaixo do teor original do ao. [24]

A cementao pode ocorrer no tempo de abertura do forno para a retirada do forno at o resfriamento rpido em tmpera.

2.5.

DIFUSO DO CARABONO NA AUSTENITA

Difuso pode ser definida como sendo o mecanismo pelo qual a matria transportada atravs da matria. Os tomos, em gases, lquidos e slidos, esto em movimento constante e migram ao longo do tempo. Nos gases os movimentos atmicos so relativamente rpidos, odores culinrios ou do fumo. Nos lquidos, os movimentos atmicos so mais lentos que nos gases, como no movimento da tinta em gua e finalmente nos slidos, os movimentos atmicos so dificultados devidos ligao dos tomos em posio de equilbrio. Contudo as vibraes trmicas que ocorrem nos slidos permitem o movimento de alguns tomos. [1]

36

Durante

aumento

de

temperatura,

enquanto

os

tomos

vibram

mais

energeticamente, uma frao deles se recolocar no reticulado. Certamente, que a frao no depende somente da temperatura, mas tambm de quo justos os tomos esto ligados em suas posies. [26]

Nas redes cristalinas existem dois mecanismos principais de difuso atmica. Um o mecanismo substitucional ou por lacuna e o outro o mecanismo intersticial. [25] 2.5.1. Mecanismo de difuso substitucial ou de lacuna

Consiste no movimento dos tomos de uma posio atmica para outra na rede cristalina caso a energia de ativao fornecida pela vibrao trmica dos tomos seja suficiente e se existirem na rede, lacunas ou outros defeitos cristalinos dos quais os tomos possam mover-se. Portanto medida que a temperatura de um metal aumenta tambm aumenta o nmero de lacunas presentes bem como a energia trmica disponvel, por isso, a velocidade de difuso maior a temperaturas mais elevadas. [15]

FIGURA 9 Difuso do Carbono atravs da lacuna Fonte Dissertao de Mestrado Jlio Frederico Baumgarten[25]

37

2.5.2.

Mecanismo de difuso Intersticial

Ocorre quando os tomos se movem de um interstcio para outro vizinho, sem provocarem deslocamento permanente dos tomos da rede cristalina da matriz. Para que a difuso intersticial dos tomos acontea necessrio que os tomos que se difundem sejam relativamente pequenos, quando comparados aos tomos da matriz. Como exemplos podem citar os tomos de hidrognio, de oxignio, de azoto e de carbono, que podem difundir-se interstcialmente nas redes cristalinas de alguns metais. O tomo de carbono pode difundir-se intersticialmente no ferro- CCC e no ferroCFC. Na difuso intersticial do carbono no ferro; os tomos de carbono ao entrarem ou sarem dos interstcios, tem de abrir caminho entre os tomos de ferro da matriz.

FIGURA 10 Difuso do Carbono atravs dos Interstcios. Fonte Dissertao de Mestrado Jlio Frederico Baumgarten[25]

2.5.3.

Lei de Fick para Cementao do ao com carbono

O processo de cementao pela difuso do carbono tem no seu controle a influncia da temperatura, do potencial de carbono no meio cementante e o tempo de processo. A cintica pode ser, portanto expressa pela lei de Fick que mostra o clculo do Coeficiente de Difuso e a derivada de segunda ordem conhecida como a Segunda Lei de Fick que mostra o perfil de concentrao de carbono em funo da distncia, para um dado tempo de cementao [25]

38

(Equao 9)

(Equao 10)

A soluo analtica da 2 Lei de Fick para um slido finito, aplicado ao processo de cementao pode ser escrita conforme as equaes 11 e 12:

(Equao 11)

Ou, (Equao 12)

Onde: Cx - o tempo de cementao na posio x; Co - Teor de carbono no ncleo do material; Cs - Concentrao de carbono junto superfcie; X - Distncia; D - Coeficiente de difuso; t - Tempo de processo; Erf - Constante da Funo erro.

FIGURA 11 Representa a difuso do carbono na austenta e o comportamento do perfil de concentrao conforme a 2 Lei de Fick e prevista pela equao 11. Fonte: Dissertao de Mestrado Jlio Frederico Baumgarten[25]

A temperatura tem um efeito representativo sobre os valores do Coeficiente de Difuso (D) do carbono, para as microestruturas de Ferrita (ferro alfa) e Austenta (ferro gama), como mostra a figura12 :

39

FIGURA 12 - Representao do Coeficiente de Difuso x Temperatura Fonte: Dissertao de Mestrado Jlio Frederico Baumgarten[25]

Temos como exemplo a equao 9 para representar em detalhes os valores calculados do Coeficiente de Difuso no ferro gama (Austenta), considerados como valores de referncia a energia de ativao Q = 141,5 kJ/mol; R = 8, 314 J/(mol*K) e Do = 0,21 cm2 /s.

QUADRO 3- Representao dos valores de Coeficiente de Difuso x Temperatura Fonte: Dissertao de Mestrado Jlio Frederico Baumgarten[25]

40

Para clculo da funo erro pode-se usar da equao 13, cujos valores esto no quadro 4:

(Equao 13)

QUADRO 4 - Valores da Funo Erro. Fonte: Dissertao de Mestrado Jlio Frederico Baumgarten[25]

Para o clculo do tempo efetivo de cementao considerando uma determinada Profundidade x a partir da superfcie emprega-se a equao 14[25]. t = * x2 (Equao 14) z2 * D Aplicando as equaes 13 e 14 calcula-se o tempo (t) necessrio para atingir, por exemplo, 0,80 % Carbono a uma profundidade de 0,50 mm, considerando os valores do coeficiente de difuso D = 1,51*10 -5, Cx = 0,80%C, C0=0,20%C e C = 1,1 %C, isto a uma temperatura de 930 C.

41

z = erfinv [ 1 (Cx C0) / (Cs C0) ] = erfinv [ 1 (0,80 - 0,20) / (1,10 0,20) = erfinv (0,333) = 0,3046 t = * x2 / z2 * D = (0,52) / [4 * (0, 30462) * 1,51*10-5] = 44.639 segundos 12,3 horas

A figura 13 apresenta o perfil do teor de carbono que define a cintica de cementao a 930 C, sendo que para garantir 0,80 %C a uma profundidade de 0,50 mm so necessrias 12,3 horas de tratamento trmico. [25]

Figura 13. Perfil de cementao slida a 930 C [Dissertao de Mestrado Jlio Frederico Baumgarten[25]

42

2.6. DETERMINAO DO TAMANHO DE GRO EM MATERIAIS METLICOS CONFORME A NORMA MERCOSUL NM 241:2001 PROCEDIMENTO [4]

2.6.1.

Definies

Gro: Considera-se como gro toda rea interna de determinado contorno. Em materiais com estrutura que apresente maclas, estas no devem ser consideradas como contorno.

Subgro: Parte do cristal cuja orientao difere ligeiramente da orientao das regies vizinhas do mesmo cristal.

Confiana Normal: Expectativa que determinado erro esteja dentro da incerteza estabelecida de 95% dos casos.

Limite de confiana: Incerteza decorrente da confiana normal.

Interseo: Ponto onde o segmento de reta cortado pelo contorno de gro. 2.6.2. Frmula fundamental

A frmula fundamental relaciona o nmero mdio de gros por unidade de rea (inverso da rea mdia dos gros), na seo considerada com o nmero de tamanho de gro TG, deve estar de acordo com a seguinte equao15:

G= (log 695g/log 2)+1, (equao 15)

Onde: g= nmero de gros por mm contados sobre a imagem do corpo-de-prova (com aumento de 100 vezes para microgro).

Para designar o tamanho de gro, usa-se a sigla TG anteposta ao nmero indicativo do seu tamanho de gro. Exemplo de designao: TG 5,5.

43

2.6.3.

Procedimentos Para o Clculo do tamanho de gro

a) Procedimento comparativo

Estimativa visual, baseada em padres grficos. Aplica-se em casos de rotina, onde no se requer grande preciso.

Nestes padres grficos, o nmero apenas significativo quando os gros so aproximadamente equixiais e de tamanho uniforme. [21]

Relaciona o tamanho de gro com um nmero padronizado (TG) ASTM. Requer certa habilidade/ experincia do observador (micro/ foto/ material). [16]

b) Procedimento planimtrico

Vlido tanto para gros aquixiais como no aquixiais. A preciso do processo pode apresentar resultados com desvios de ordem de do nmero do tamanho de gro.

c) Procedimento por interseo

Processo de grande preciso aplica-se em prticas extra-rotina, valido tanto para gros aquixiais como no aquixiais. A preciso do processo pode apresentar resultados com desvios de ordem de 1/10 do nmero do tamanho de gro.

Pode ser aplicado independentemente da forma do gro, quando se conta o nmero de gros que so cortados por linhas-teste. [20] 2.6.4. Descrio dos procedimentos

Sero descritos os procedimentos por comparao e por contagem de intersees, por serem os mtodos usados neste estudo.

1) Procedimento comparativo

44

Deve ser utilizado para gros aquixiais, observando-se os quadros-padro de referencia da Norma ASTM E 112/96.

A anlise realizada em apenas dois planos (imagem planar, e no volumtrica). O resultado pode ser interpolado entre dois nmeros consecutivos. [16]

Esta medida pode ser feita por comparao direta, utilizando o mesmo aumento, com quadros-padres, sejam elas superpostas na micrografia ou adaptadas diretamente ao microscpio. As figuras 14 a 21 em seqncia, abaixo mostram tal rede-padro para aos.

FIGURA 14 - Padro ASTM N 01 (Aumento de 100x, conforme a Norma ASTM E 112/96)[22] Fonte Corral [28]

FIGURA 15 - Padro ASTM N 02 (Aumento de 100x, conforme a Norma ASTM E 112/96)[22] Fonte Corral [28]

45

FIGURA 16- Padro ASTM N 03 (Aumento de 100x, conforme a Norma ASTM E 112/96)[22] Fonte Corral [28]

FIGURA 17 - Padro ASTM N 04 (Aumento de 100x, conforme a Norma ASTM E 112/96)[22] Fonte Corral [28]

FIGURA 18 - Padro ASTM N 05 (Aumento de 100x, conforme a Norma ASTM E 112/96)[22] Fonte Corral [28]

46

FIGURA 19 - Padro ASTM N 06 (Aumento de 100x, conforme a Norma ASTM E 112/96)[22] Fonte Corral [28]

FIGURA 20 - Padro ASTM N 07 (Aumento de 100x, conforme a Norma ASTM E 112/96)[22] Fonte Corral [28]

FIGURA 21 - Padro ASTM N 08 (Aumento de 100x, conforme a Norma ASTM E 112/96)[22] Fonte Corral [28]

Observao: No caso de vrios corpos-de-prova, o tamanho de gro representativo do grupo expresso pela mdia aritmtica dos valores individuais. Caso haja grande nmero de corpo-de-prova, considera-se o tamanho de gro que apresente maior freqncia.

47

2) Procedimento por intersees

Mtodo mais recomendado para estruturas com gros alongados e no-aquixiais. Em materiais anisotrpicos, recomenda-se anlise em todas as fases (3 direes). Realizaes de no mnimo 5 medies em diferentes posies na mesma fase. [16]

A determinao do tamanho de gro atravs do procedimento por intersees pode ser feita a partir da contagem destas intersees:

FIGURA 22 Representao esquemtica de intersees. Fonte: Norma MERCOSUL 241[04]

Procede como se segue:

a) Conta-se sobre a imagem ampliada do corpo-de-prova (na prpria lente, projetada sobre a tela de vidro fosco do microscpio, em fotomicrografia ou outros), o nmero de gros interceptados por uma ou mais linhas-teste (segmento de reta ou circunferncia). desejvel que a combinao entre o aumento utilizado e o comprimento da linha-teste permita num nico teste, a obteno de 50 intersees.

b) Fazer a contagem de intersees, inicialmente, sobre trs a cinco campos separados, de forma a que se obtenha a mdia do tamanho de gro representativo da amostra. Caso o limite de confiana dos campos analisados no seja adequado, fazer nova contagem sobre outros campos adicionais para obter a preciso necessria.

c) Na contagem de intersees, devem ser observados os seguintes itens:

48

- na contagem das intersees, as extremidades dos segmentos no devem ser contadas como interseo, a no ser que a extremidade coincida com o contorno de gro, exemplo de meia interseo;

- uma interseo tangente a um contorno de gro deve ser contada como uma interseo; - uma interseo aparentemente coincidente com a juno de trs gros deve ser contada como uma interseo e meia;

- em gros irregulares, a linha-teste pode gerar duas intersees bem como uma terceira interseo com outro gro vizinho; caso isso ocorra todas as intersees devem ser contadas.

FIGURA 23 Exemplo de contagem de intersees. Fonte: Norma MERCOSUL 241[04]

Determinao do comprimento mdio do intercepto.

O comprimento mdio do intercepto deve ser determinado pelo quociente entre o comprimento do seguimento (em mm) e o nmero de intersees dividido pelo aumento utilizado.

No caso dos gros serem aquixiais, suficiente a observao de um nico plano do corpo-de-prova. Para obter o tamanho de gro, calcula-se o comprimento mdio do intercepto e compara-se o valor encontrado com no quadro 05.

49

Tamanho de microgro TG TG 1 TG 1,5 TG 2 TG 2,5 TG 3 TG 3,5 TG 4 TG 4,5 TG 5 TG 5,5 TG 6 TG 6,5 TG 7 TG 7,5 TG 8 TG 8,5 TG 9 TG 9,5 TG 10

Comprimento mdio dos interceptos (mm) 0,225 0,19 0,16 0,135 0,113 0,095 80x10 67,3x10 56,6x10 47,6x10 40x10 33,6x10 28,3x10 23,8x10 20x10 16,8x10 14,1x10 11,9x10 10x10

Nmeros de gros por mm 48,8 82 138 232 391 657 1105 1859 3126 5258 8842 14871 25010 41061 70700 1140x10 200x10 336x10 556x10

Nmeros de gros por mm 1,15x10 2,19x10 3,18x10 4,38x10 6,2x10 8,77x10 12,4x10 17,5x10 24,8x10 35,1x10 49,6x10 70,1x10 99,2x10 140,3x10 198x10 281x10 397x10 561x10 794x10

QUADRO 05 Correlao do tamanho de gro com outras medidas. Fonte: Norma MERCOSUL 241[04]

2.6.5.

Determinao do limite de confiana.

A determinao do tamanho de gro no uma medida exata, fazendo com que seja necessrio que se calcule a preciso da medida, ou seja, o quanto ela representativa em relao mdio real dos gros.

Muitas amostras apresentam variaes no tamanho de gro de um campo para outro, essas variaes so as principais responsveis pela incerteza na medida. Nos casos em que a variabilidade maior que a normal, prefervel indicar a faixa de tamanhos de gros presentes, assim como a preciso da terminao do tamanho mdio.

50

2.6.6.

Procedimento

Este procedimento pode ser aplicado a mtodos que utilizem contagem de intersees, nos quais cinco ou mais contagens sejam realizadas, utilizando o mesmo padro de medida para diferentes campos. Efetuando-se i contagens, sendo i > 5 a partir do mesmo padro, proceder como segue: a) calcula-se o nmero mdio de interceptos , que deve estar de acordo com a seguinte equao: =Ni/i

(equao 16)

Onde: Ni- nmero de intersees encontradas em todas as contagens; b) calculam-se os i desvios (N) com base na mdia, de acordo com a seguinte equao: Ni=Ni- (Equao 17)

Onde:

Ni desvio obtido entre as mdias dos nmeros de intersees. Ni nmero de intersees encontradas em uma das contagens. - nmero mdio de intersees.

c) elevando-se cada desvio Ni ao quadrado, calcula-se a varincia das contagens observadas sobre o valor verdadeiro desconhecido , da amostra, de acordo com a seguinte equao: VO = (Ni)/ (i-1)

(Equao 18)

d) calcula-se o desvio padro aparente para as contagens, de acordo com a seguinte equao:

51

SO = VO Onde: SO desvio padro aparente. VO varincia

(Equao 19)

e) calcula-se o coeficiente de variao calculado com no quadro 6. A amostra estar dentro do limite de confiana se apresentar valor menor ou igual ao da tabela.

Intersees / Interceptos - N 4 6 10 15 20 30 35 40 50 75 100 150 200 300 500 1000

Coeficiente de variao - CV 0,5 0,41 0,32 0,26 0,22 0,18 0,17 0,16 0,14 0,12 0,1 0,08 0,07 0,06 0,045 0,03

QUADRO 06 Coeficiente de variao esperado para amostras ideais. Fonte: Norma MERCOSUL 241 [04]

Observao: a) O coeficiente de variao caracterstica da variao do material e do nmero mdio de intersees, e deve permanecer aproximadamente constante quando o nmero de testes for aumentado.

52

b) Nos casos em que o coeficiente de variao notadamente maior que o indicado na tabela 6 ou um desvio-padro maior que , isso indica uma no conformidade da estrutura.

2.7. DETERMINAO CEMENTADA 2.7.1.

DAS

PROPRIEDADES

MECANICA

DA

CAMADA

DUREZA DA CAMADA CEMENTADA

Estes ensaios visam determinar as propriedades mecnicas do material trabalhado principalmente dureza.

A medida da dureza da idia comparativa da resistncia mecnica, resistncia abraso e resistncia a penetrao. H mtodos para se determinar a dureza como brinell, rockwell, vickers e shore. Os valores utilizados para cada mtodo esta representados no quadro 7. [13]

53

QUADRO 07 Valores dos ensaios de dureza [13]

O ensaio o vickers tem maior exatido nas medidas devido escala acima e a forma do penetrador, menor deformao da pea no ensaio devido a serem aplicadas cargas pequenas e menor penetrao na regio cementada no ultrapassando para no mascarando o teste de dureza. [6] [13]

O ensaio vickers consiste em impresses por meio de um penetrador sob a superfcie da pea cementada procedendo das extremidades para o centro, o ensaio realizado por um microduromtro conforme figura 24.

54

Figura 24 Microdurmetro

O Penetrador em forma de pirmide quadrangular de 136 entre as faces aplica uma carga pequena em torno de 30 kg durante certo tempo que imprime um quadrado sobre a regio escolhida por meio de um leitor tico do microduromtro conforme figura 25 e 26. [3] [6].

Figura 25 Impresso vickers

Figura 26 Leitor ptico do microduromtro

A equao para medir a dureza dada por: HV = P x 1, 854 E2 (Equao 20)

55

Onde: HV a dureza vickers. P a carga em kg. E a media das diagonais em mm.

3. MATERIAIS E MTODOS

A pesquisa e realizao deste trabalho tm por parte vrios ensaios e mtodos, onde sero descritos quanto a sua metodologia, e sero mostrados as mquinas e componentes que procederam realizao este trabalho.

3.1. METODOLOGIA DOS ENSAIOS O ao utilizado para este trabalho foi ABNT 1020, cilndrico com aproximadamente 25 mm de dimetro conforme figura 27. [2] [12] [29].

Figura 27 barra ABNT 1020

3.1.1.

Anlise qumica

A anlise qumica determina o percentual de os elementos qumicos que intervm na composio do material e propriedades e na transformao da austenita para martensita. Para o ao carbono comum em estudo determinar-se os percentuais de carbono, enxofre, silcio, mangans e fsforo. [7]

56

Para a realizao destes testes foi realizado uma usinagem para retirada de cavacos aproximadamente 12 gramas em um torno mecnico marca HOMI S2 conforme figura 28.

Figura 28 Torno Mecnico

Realizado no laboratrio de tornearia do IFES

3.1.1.1. Determinao da composio qumica no ao carbono A anlise qumica determina os elementos que intervm na composio do material. Para o ao em questo determinaro as porcentagens de carbono, enxofre, silcio, mangans e fsforo. [7]

Para as anlises, foram retiradas 0,8 grama de massa para determinao de carbono e enxofre. Foram retiradas ainda 0,2 grama de massa para determinao de mangans, 1 grama para determinao de silcio e 1 grama para determinao de fsforo. [7]

Sendo os procedimentos para determinao da composio qumica foram : 1) O procedimento utilizado foi gravimtrico para o silcio 2) O procedimento utilizado foi volumtrico para o fsforo e mangans 3) O procedimento foi feito atravs do equipamento LECO CS 400 que determina automaticamente carbono e enxofre.

Os seguintes testes foram realizados no laboratrio de analise qumica do IFES.

57

3.1.2.

Preparao dos corpos de prova

A barra utilizada no trabalho foi submetida ao corte e preparao de amostras meio de uma mquina de corte cut off marca STRUERS modelo Discotom-2 conforme figura 29 que seccionou transversalmente 16 corpos de prova da direta para esquerda conforme figura 30.

Figura 29 mquina de corte CUT off

Sentido e Posio do corte transversal

Figura 30 Sentido e Posio do Corte

Os corpos de prova forma medidos com um paqumetro mitutoyo que obteve as seguintes dimenses em mdia, 25 mm de dimetro e 20 mm de altura.

3.1.3.

Analise metalogrfica

O exame metalogrfico encara o metal sob o ponto de vista de sua estrutura, procurando relaciona s propriedades fsicas, composio, processo de fabricao, etc., de modo a poder esclarecer, ou prever seu comportamento numa determinada aplicao. Esses exames so feitos em seces do material, polidas e atacadas com reativos adequados. Pela micrografia podem observar-se a granulao do material,

58

a natureza, quantidade, distribuio e forma dos diversos constituintes, certas incluses, tamanhos de gro, contornos de gro, etc. [1]

Aps a preparao dos corpos de prova foi retirado um deles para sofrer uma analise metalogrfica inicial sem tratamentos trmicos. Com um corte longitudinal conforme figura 31 para analise de incluses seguindo a norma ASTM E 45 em seguida ataque quimico para analise da microestrutura seguindo a norma ASTM E 407. [8] [9] [31]

Figura 31 - Corpo de prova para medir incluses

Os corpos de prova foram lixados com a lixa de nmero 80, limpados e secados antes de serem colocados nas caixas conforme a figura 32. A superfcie das peas deve estar limpa, para no impedir o contato do elemento ativo da carbonetao com a mesma e, conseqentemente, a penetrao do carbono, deve estar seca, para evitar oxidao e descarbonetao. Deve-se, proceder a uma decapagem, ou seja, remoo do leo, graxa, xidos e qualquer sujeira e umidade. [29]

Figura 32 Corpos de Prova

Aps o tratamento trmico procedera lixamento com as lixas de n. 80, 150, 180, 220, 320, 400, 600, 800, 1000, 1200 na politriz lixadeira semi-automtica TECLAGO,

59

seguido o polimento com o abrasivo de alumina com a seguinte granulometria inicial de 1,0 e final 0,3 , no mesmo equipamento conforme figura 33.

Figura 33 Politriz Lixadeira semi-automtica Teclago

Aps o polimento seguido de um ataque qumico de 20 segundos com reativo nital 2 % para revelao da microestrutura seguindo a norma ASTM E 407. Foram realizadas anlises comparativas com os quadros padro norma ASTM E 112 96, analisadas e fotogradas para medio do gro no microscpio tico LEITZ acoplado de uma maquina fotogrfica digital CANON conforme figura 34. [2]

Figura 34 - microscpio tico LEITZ acoplado de uma maquina fotogrfica digital CANON

Aps serem medidos os tamanhos de gro os corpos de provas foram cortados ao meio,lixadas e polidas e atacadas novamente para a anlise da profundidade da camada cementada conforme figura 35.

60

Figura 35 Corpos de provas apresentada camadas cementadas nas extremidades

A preparao dos corpos de prova e as analise de incluses e microestrural foram feitos no laboratrio metalogrfico do IFES. 3.1.4. Seleo e preparao da mistura carbonetante

Uma mistura carbonetante formada por alguns componentes. Carbonetante um destes componentes que responsvel pelo fornecimento de carbono. Foi selecionado o carvo de madeira por possuir baixo enxofre, boa resistncia ao impacto e abraso, alta superfcie por unidade de volume e ser mais reativo. [29]

Ativador outro componente imprescindvel que tem como funo acelerar a carbonetao. O escolhido o carbonato de brio BaCO3, porque o xido resultante da sua dissociao, de menor ao destrutiva sobre a caixa. Ativador torna a carbonetao mais rpida, em virtude de propiciar mais CO, proveniente da reao do CO2, da decomposio do carbonato, com o carbono do componente carbonetante. [29]

Uma boa mistura carbonetante deve ter as seguintes propriedades: [12] Rapidez com que transmite carbono ao ao temperatura usada Boa condutibilidade trmica para auxiliar o aquecimento uniforme da carga Isento de impurezas, que poderiam contaminar o ao tanto por absoro como por deposio

A mistura usada foi o Caron que na proporo de 40% BaCO3 e 60% Carvo de madeira. [29]

61

O peneiramento na mistura realizado para retirar os finos. Pois partculas finas prejudicam na circulao de gases necessrios na cementao. [29]

O peneiramento procede desta forma o carvo de madeira foi britado, peneirado usando um padro americano para peneiras de classificao de materiais granulados a escala mesh conforme quadro 8.

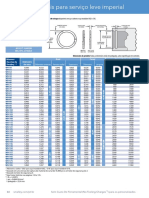

Mesh (peneira) 1 7/8 3/4 5/8 0,530 1/2 7/16 3/8 5/16 0,265 1/4 3 1/2 4 5 6 7 8 10 12 14 16

Abertura in 1,00 0,875 0,750 0,625 0,530 0,500 0,438 0,375 0,312 0,265 0,250 0,223 0,187 0,157 0,132 0,111 0,0937 0,0787 0,0661 0,0555 0,0469

Abertura mm 25,4 22,6 19,0 16,0 13,5 12,7 11,2 9,51 8,00 6,73 6,35 5,66 4,76 4,00 3,36 2,83 2,38 2,00 1,68 1,41 1,19

Mesh (peneira) 18 20 25 30 35 40 45 50 60 70 80 100 120 140 170 200 230 270 325 400

Abertura in 0,0394 0,0331 0,0278 0,0234 0,0197 0,0165 0,0139 0,0117 0,0098 0,0083 0,0070 0,0059 0,0049 0,0041 0,0035 0,0029 0,0025 0,0021 0,0017 0,0015

Abertura mm 1,00 0,841 0,707 0,595 0,500 0,420 0,354 0,297 0,250 0,210 0,177 0,149 0,125 0,105 0,088 0,074 0,063 0,053 0,044 0,037

QUADRO 8 - MESH -Padro americano para abertura de peneiras[23]

As peneiras usadas foram as de nmeros 5 e 8. O dimetro dos grnulos do carvo de madeira variou de 4,00 a 2,37 mm. Foi utilizado um peneirador automtico conforme figura 36.

62

Figura 36 - Peneirador

Os grnulos foram pesados numa balana digital MICRONAL e misturados e obtendo a mistura carbonetante conforme figura 37.

Figura 37 Mistura carbonetante

3.1.5.

Preparao da Caixa de Cementao

A Caixa o recipiente onde so colocadas as substncias carbonetante e as peas a serem carbonetadas. A caixa de ligas metlicas, sendo impermeveis aos gases e suportem altas temperaturas sem se deformar conforme figura 38. [29]

Figura 38 Caixa de Cementao

63

A forma e o tamanho devem se adequar com as peas. E verificar a chegada do calor uniforme em todos os pontos da pea ao mesmo tempo para uma carbonetao homognea conforme figura 39. [12] [29]

Figura 39 Caixa e a colocao dos corpos de prova

A substncia carbonetante colocada na caixa de modo natural e sem compact-la, para que os gases escoem facilmente. As peas devem ficar envolvidas com a substncia carbonetante em quantidade suficiente, para proporcionar alto potencial de carbono durante o processo. Excesso de substncia carbonetante retarda o aquecimento das peas. Deposita-se uma camada carbonetante no interior sobre a qual so colocadas as peas afastadas entre si e das faces da caixa de cerca de 20 mm e uma camada superior de 30 mm para neutralizar a ao indesejvel do oxignio. As amostras so envolvidas de maneira uniforme pela mistura carbonetante para proporcionar carbonetao homognea, evitando tambm pontos moles que o contato das peas entre si ou com a caixa conforme as figura 40. [21] [29]

Figura 40 Esquema da disposio da caixa e dos corpos de prova[21]

64

3.1.6.

Preparao do forno de cementao

O forno escolhido um contnuo de mufla QUIMS que composto de uma cmara metlica com revestimento interno de material cermico refratrio com resistncias eltricas que promovem o aquecimento interno.