Professional Documents

Culture Documents

Konst I WS0708 Gesamt

Uploaded by

sabatinCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Konst I WS0708 Gesamt

Uploaded by

sabatinCopyright:

Available Formats

Prof. Dr. W.

Stenkamp

Konstruktion I

September 2007

Getriebe mit

Hohlwelle

Trommelbremse Strmungskupplung

Schwinge

E-Motor

Getriebe mit

Hohlwelle

Trommelbremse Strmungskupplung

Schwinge

E-Motor

Antriebssystem

Frderbandantrieb

Vorlesungsergnzung Konstruktion I Thema: Inhalt

Prof. Dr. W. Stenkamp

Seite I

Lehrgebiet: Konstruktion I ( V2 / 2 ) Prfungsleistung K2 + E oder R + E

Vorlesung

1. Zahnrder und Zahnradgetriebe

1.1 Allgemeines

1.2 Verzahnungsgesetz

1.3 Erzeugung von Evolventenprofilen

1.4 Bezugsprofil und Herstellung der Evolventenverzahnung

1.5 Geometrie der Geradzahnstirnrder mit Evolventenverzahnung

1.5.1 Begriffe und Bestimmungsgren

1.5.2 Verzahnungsmae der Nullrder

1.5.3 Eingriffsstrecke, Profilberdeckung

1.5.4 Unterschnitt, Grenzzhnezahl und Profilverschiebung

1.5.5 Evolventenfunktion-Zahndicke

1.5.6 Zahnradpaarung

1.6 Geometrie der Schrgstirnrder

1.7 Berechnungsbeispiel, Schrgverzahnung-Geometrie, Roloff/Matek S. 711

1.8 Toleranzen, Verzahnungsqualitt

1.9 Zahnkrfte

1.10 Tragfhigkeitsberechnung

1.11 Berechnungsbeispiel, Schrgverzahnung-Tragfhigkeit, Roloff/Matek S. 711

1.12 Entwurfsberechnung

1.13 Gestaltung von Getrieben Beispiele-

2. Kupplungen

2.1 Aufgaben und systematische Einteilung

2.2 Berechnungsgrundlagen

2.3 Bauformen nicht schaltbarer Kupplungen

2.4 Bauformen schaltbarer Kupplungen

bungen:

Einfhrung in die Nutzung umfangreicher Berechnungssoftware.

Rechneruntersttzte Bearbeitung einer Entwurfsaufgabe als Studienarbeit am Beispiel einer

Maschine zur bertragung mechanischer Leistung.

Prfungsanforderungen

Kenntnisse ber die Berechnungsgrundlagen und Eigenschaften von Kupplungen. Vertiefte

Kenntnisse ber die geometrische Auslegung von Stirnradgetrieben, deren

Festigkeitsberechnung und Gestaltung.

Vorlesungsergnzung Konstruktion I Thema: Inhalt

Prof. Dr. W. Stenkamp

Seite II

Literatur

Roloff/Matek Maschinenelemente Lehrbuch 2005 Vieweg Verlag 17. Auflage

Rolof/Matek Maschinenelemente Tabellen 2005 Vieweg Verlag 17. Auflage

Niemann/Winter Maschinenelemente 1985 Springer Verlag 2. Auflage

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

1

1. Zahnrder und Zahnradgetriebe

1.1 Allgemeines

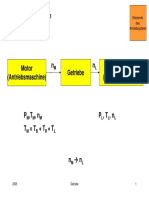

Bild 1.1 zeigt den prinzipiellen Aufbau einer Maschinenanlage (z.B. Frderbandantrieb).

Drehzahl n

ab

und Drehmomentenbedarf T

ab

der Arbeitsmaschine (Frderband) sind durch

den Arbeitsprozess vorgegeben.

Beispiele fr Maschinenanlagen:

n

ab

konstant, sehr hoch und T

ab

konstant bei einem Verdichter,

n

ab

klein und T

ab

konstant, gro bei einem Frderband oder manchen

Werkzeugmaschinen,

wechselnd: n

ab

klein / T

ab

gro beim Anfahren eines Kraftfahrzeuges und n

ab

gro /

T

ab

klein beim Fahren in der Ebene,

geradlinige Vorschubbewegung mit unterschiedlicher Geschwindigkeit

(Werkzeugmaschine).

Der meist verwendete, robuste Drehstrom-Asynchron-Motor wird aus Kostengrnden 2 -, 4 -

oder 6 polig ausgefhrt. Bei einer Netzfrequenz von 50 Hz liegen damit die

Synchrondrehzahlen n

s

= 3 000, 1 500 oder 750 min

-1

fest. Auch ein Verbrennungsmotor

arbeitet nur in einem kleinen Drehzahlbereich wirtschaftlich. Turbinen kleiner und mittlerer

Leistung werden aus demselben Grund fr hohe Drehzahlen ausgelegt.

Das Getriebe wandelt Drehzahl und Drehmoment der Kraftmaschine und passt beide

dem Bedarf der Arbeitsmaschine an

Je nach der Art des Arbeitsprozesses bentigt man demnach Getriebe mit konstanter oder

mit vernderlicher bersetzung (Verstellgetriebe). Bleibt das Verhltnis zwischen An- und

Abtriebdrehzahl konstant, so spricht man von gleichfrmig bersetzenden Getrieben. Ein

Getriebe besteht im Prinzip aus mindestens drei Gliedern: Antriebs- und Abtriebswelle und

Bild 1.1 Bezeichnungen fr Getriebe und Kupplung bei Leistungsbertragung

Motor

P

an ; n

an ;

T

an

Frderband

P

ab ; n

ab ;

P

v

1 Drehstrommotor

2 Kupplung

3 Trommelbremse

4 Getriebe

5 Frderbandtrommel

6 Stehlager

7 Drehmomentensttze

P

an

zugefhrte Leistung

P

ab

abgefhrte Leistung

P

v

Verlustleistung Antriebssystem

Getriebe

Drehmoment T

an

> oder < T

ab

Drehzahl n

an

> oder < n

ab

Leistung P

an

= P

ab

+ P

v

Kupplung

Drehmoment T

an

= T

ab

Drehzahl n

an

n

ab

Leistung P

an

= P

ab

+ P

v

Verlustleistung P

v

bei Schlupf

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

2

feststehendem Gestell (Gehuse), in dem beide Wellen miteinander gekoppelt sind. Das

Gestell bertrgt ein Absttzmoment auf das Fundament.

bersetzung i = n

an

/ n

ab

= n

1

/ n

2

=

1

/

2

Getriebe mehrstufig i = i

1,2

i

3,4

i

5,6

......

Leistung P P = T = P

ab

= P

an

= konstant mit Wirkungsgrad = 1

Absttzmoment(Gestell) T

G

= T

ab

- T

an

Die Bewegungsbertragung kann dabei entweder formschlssig oder reibschlssig erfolgen.

Die wichtigsten Bauarten formschlssiger Getriebe sind in Bild 1.2 dargestellt

a) Schraubradgetriebe b) Schneckengetriebe c) Kegelschraubgetriebe (Hypoidrder)

Bild 1.2 Bauarten von Getrieben

Wellen parallel

Wellen schneiden sich

a) b) c)

Wellen

kreuzen sich

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

3

1.2 Verzahnungsgesetz

Umfangsgeschwindigkeit v

t

= r

1

1

= r

2

2

bersetzung i =

1

/

2

= - r

2

/ r

1

= konstant

Bild 1.4 Eingriffsstellungen und Umfangsgeschwindigkeiten. a) bei Beginn ( v

1

< v

2

), b) in der

Mitte (v

1

= v

2

), c) am Ende des Eingriffs (v

1

> v

2

)

v

1

=

1

R

1

und v

2

=

2

R

2

; i =

1

/

2

= (v

1

R

2

) / (v

2

R

1

) = konstant

im Wlzpunkt C (Bild 1.4 b): R

1

= r

1

und R

2

= r

2

und damit i =

1

/

2

= - r

2

/ r

1

Zerlegen der Umfangsgeschwindigkeit v

1

und v

2

nach Bild 1.5 in Richtung der gemeinsamen

Tangenten und Normalen

v

n1

=

1

r

n1

; v

n1

/ v

1

= (

1

r

n1

) / (

1

R

1

) = r

n1

/ R

1

v

n2

=

2

r

n2

; v

n2

/ v

2

= (

2

r

n2

) / (

2

R

2

) = r

n2

/ R

2

Bild 1.3 Wlzzylinder mit

gemeinsamer Wlzebene

1 Achse des Kleinrades (Ritzel); treibend mit

1

2 Achse des Grorades (Rad); getrieben mit

2

a Achsabstand a = (r

1

+r

2

) / 2

Ein Zahnradpaar muss Drehmoment wandeln und die

Drehbewegung von einer Welle auf eine zweite

gleichfrmig bertragen, d.h., es muss

1

/

2

=

konstant sein. Dies geschieht, wenn zwei

Wlzzylinder mit gemeinsamer Wlzebene ohne

Schlupf aufeinander abwlzen. Die Wlzachse C-C ist

dabei die Momentanachse der Bewegung. Da bei

Zahnrdern die Bewegung durch Formschluss

bertragen wird, mssen die Zahnformen so

beschaffen sein, dass sich in beide

zusammenlaufende Zahnrder gedachte Wlzzylinder

einschreiben lassen, die ohne Schlupf aufeinander

abwlzen.

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

4

Da die Normale durch den Wlzpunkt C geht mssen auch die Umfangsgeschwindigkeiten

v

n1

und v

n2

gleichgerichtet und gleich gro sein (v

n1

= v

n2

). Die Flanken wrden sich sonst

voneinander abheben oder die treibende sich in die getriebene eindrcken.

r

n1

(v

1

/ R

1

) = r

n2

(v

2

/ R

2

) Es gilt somit: (1.1)

r

n1

1

= r

n2

2

Die Gleichung besagt, dass der Schnittpunkt C der Wlzpunkt sein muss und dass r

1

und r

2

die Wlzkreisradien sind. Die Normale im Berhrungspunkt zweier Zahnflanken muss also

den Achsabstand a = r

1

+ r

2

im konstanten bersetzungsverhltnis teilen. Dieses Gesetz

heit das allgemeine Verzahnungsgesetz.

1.3 Erzeugung von Evolventenprofilen

Aus dem allgemeinen Verzahnungsgesetz geht hervor, dass alle Kurven, deren Normalen

den zugehrigen Wlzkreis in einer Richtung fortschreitend schneiden, als Flankenprofil

geeignet sind. Fr die Praxis sind jedoch nur solche Flankenprofile sinnvoll, die einfache

Eingriffslinien ergeben und die mit einfachen Werkzeugen sehr genau hergestellt werden

knnen. Neben der wirtschaftlichen Herstellung ist natrlich die Austauschbarkeit

(Ersatzteile) ein wichtiges Argument fr die Einschrnkung der Vielzahl unterschiedlicher

Flankenformen. Die im Maschinenbau vorherrschende Verzahnungsart ist die

Evolventenverzahnung mit Evolventen als Zahnflanken. Eine andere Verzahnungsart,

die Zykloidenverzahnung, wird fr besondere Anwendungen(z.B. Triebstockverzahnung)

eingesetzt.

Kreisevolventen sind Kurven, die ein Punkt einer Geraden beschreibt, der auf einen

Grundkreis mit dem Grundkreisradius r

b

abrollt (Bild 1.6a). Die Evolventenverzahnung zeigt

die Stirnprofile des Zahnrades als Teile der Evolventen (Bild1.6b). Bei einem

auenverzahntem Stirnpaar ist entsprechend dem Verzahnungsgesetz die Eingriffslinie eine

Gerade (Rollgerade), die beide Grundkreise der Rder r

b1

und r

b2

in den Punkten T

1

und T

2

i =

1

/

2

= - r

n2

/ r

n1

= - r

2

/ r

1

Verzahnungsgesetz:

Die Verzahnung ist zur bertragung einer

Drehbewegung mit konstanter bersetzung

dann brauchbar, wenn die gemeinsame

Normale n-n in jedem Eingriffspunkt

(Berhrung) B zweier Zahnflanken durch den

Wlzpunkt C geht.

Neben dem Wlzen tritt Gleiten auf.

Gleitgeschwindigkeit v

g

= v

t2

v

t1

Bei Berhrung der Zahnflanken im Wlzpunkt C

tritt kein Gleiten auf (reines Wlzen).

Mit v

1

> v

2

ist bei Kopfangriff am Rad 1 die

Gleitgeschwindigkeit negativ. Die Bahn die der

Berhrungspunkt B beschreibt ist die

Eingriffslinie. Sie ist also der geometrische Ort

aller aufeinander folgenden Berhrungspunkte

zweier Zahnflanken.

Zwei Flankenprofile knnen nur

zusammenarbeiten, wenn Sie die gleichen

Eingriffslinien haben, deren Verlauf durch

das Verzahnungsgesetz festgelegt ist.

Bild 1.5 Geschwindigkeitsvektoren

beim Zahneingriff

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

5

tangiert (Bild 1.7). Die Eingriffslinie schliet mit der Tangente an die Grundkreise in C den

Winkel ein, der als Eingriffswinkel bezeichnet wird.

Bild 1.6 a) Kreisevolvente b) Evolventen am Bild 1.7 Grundlagen der Evolventenverzahnung

Stirnrad

Bild 1.8 Erzeugung eines Radzahnprofiles mit

einem geradlinigen Zahnstangenprofil

Die Erzeugung eines Zahnprofiles mit einem

geradlinigen Zahnprofil b

2

, das zu einer

Zahnstange mit r

2

gehrt, bietet den

Vorteil einer aufwandarmen Herstellung des

bentigten Herstellwerkzeuges.

Anhand von Bild 1.8 lassen sich folgende

Schritte erklren:

- Auf Zahnprofil b

2

Punkt B

2

whlen und

Normale in B

2

auf b

2

in C`mit Rollgeraden zum

Schnitt bringen.

- Teilkreise um Strecke CC`= Bogenlnge CC

abrollen lassen, so dass B

2

nach B gelangt. B

stellt einen Punkt der Eingriffslinie dar, da die

Profilnormale durch den Wlzpunk C geht und

das Verzahnungsgesetz erfllt ist.

- Durch Drehen des Rades in seine

Ausgangsposition kommt der Punkt B nach B

1

.

B

1

ist ein Punkt des gesuchten Zahnprofiles b

1

.

Alle Punkte B

j

mit i = 1, 2, 3, .... ergeben das

Zahnprofil b

1

.

- Alle Punkte der Eingriffslinie liegen auf der

Geraden durch C und B.

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

6

- =

0

ist der halbe Eingriffswinkel des Zahnstangenprofils. Man bezeichnet ihn auch als

Herstellungseingriffswinkel.

- Der kleinste Kreis fr die Konstruktion von B

j

Punkten tangiert im Punkt T

1

die

Eingriffsgerade. Er heit Grundkreis mit dem Radius r

b1

.

- Die Eingriffsgerade rollt bei der Erzeugung der Punkte B

j

auf dem Grundkreis ab. Das

erzeugte Profil b

1

ist also ein Evolventenprofil.

- Der Endpunkt C eines um den Grundkreis gewickelten Fadens beschreibt beim gestrafften

abrollen eine Kurvenbahn, die gleich der Evolvente b

1

ist. Die Strecken CTstellen jeweils die

Krmmungsradien der Evolventen dar.

- Die Eingriffslinie ist zentralsymmetrisch

- Mit vorgegebenem geradlinigen Zahnprofil b

2

lassen sich durch unterschiedlich groe

Teilkreisradien r

1

verschiedene Evolventenprofile b

1

erzeugen. Sie haben alle die gleiche

zentralsymmetrische Eingriffslinie. Somit sind die verschiedenen Evolventenprofile b

1

unter

Wahrung des Verzahnungsgesetzes untereinander paarbar.

- Evolventenprofile haben also Satzrdereigenschaften, da Eingriffsprofile vom Wlzpunkt

zum Zahnfu mit Eingriffsprofilen vom Wlzpunkt zum Zahnkopf miteinander kmmen

knnen.

1.4 Bezugsprofil und Herstellung der Evolventenverzahnung

Wird die Zhnezahl des Rades z

2

= , so werden der Wlzkreisradius r

2

und der Grundkreis

r

b2

unendlich gro. Das heit, der Wlzkreis 2 geht in eine Wlzgerade ber, die Flanke 2

wird geradlinig, und es entsteht auf diese Art ein Zahnstangengetriebe (Bild 1.9). Das

entstehende Zahnprofil (von der Ausrundung im Fu abgesehen) wird auch Bezugsprofil

genannt. Es ist in DIN 867 mit =

P

=

0

(= halber Flankenwinkel) genormt (Bild 1.10). Aus

Bild 1.11 geht hervor, dass man die Flanke des Rades 1 auch dadurch erhlt, das man die

Zahnstange mit ihrer Wlzgeraden am Wlzkreis 1 abrollt. Hierauf beruht die einfachste und

am meisten verwendete Herstellung von Evolventenverzahnungen mit Hilfe von

geradflankigen Zahnstangenwerkzeugen (Hobelkamm, Abwlzfrser). Das Zahnstangen-

Werkzeugprofil ist in Bild 1.10 dargestellt.

Bild 1.9

Evolventen-Zahnstangen-

getriebe mit z

2

=

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

7

Aus praktischen Grnden (Austauschbarkeit und Vereinheitlichung der Werkzeuge) ist eine

Normverzahnung mit einem Eingriffswinkel = 20festgelegt worden. Der Profilwinkel

P

ist somit gleich dem Eingriffswinkel . Die Mae am Bezugsprofil sind festgelegt durch den

Modul m und die Profilbezugslinie : auf P-P werden die Teilung p, die Zahndicke s und

die Lckenweite e angegeben; auf P-P bezogen werden die Kopfhhe h

aP

= m (m =

Modul) und die die Fuhhe h

fP

= m + c, die zusammen die Zahnhhe des Bezugsprofils

h

P

= 2m + c ergeben. Die nutzbare Zahnflanke ist durch die gemeinsame Zahnhhe h

wP

=

2m festgelegt.

Fr die Herstellung der Fuausrundung sind dem Kopfspiel entsprechend die

Werkzeugschneiden ber das Ma m hinaus verlngert. Die Kopfspielrundung muss an oder

unterhalb von A

2

beginnen, so das der Abrundungsradius

a0

= c / (1 - sin

0

) wird.

Zahnflanken knnen auch mit einem Schneidrad hergestellt werden (Bild 1.13), das

hinterschliffene Zahnflanken und einen hinterschliffenen Auendurchmesser besitzt. Dieses

Schneidrad fhrt beim Abwlzen wie der Hobelkamm eine hin- und hergehende

Stobewegung in Zahnrichtung aus. In DIN 3972 sind abhngig vom Fertigungsverfahren

vier Werkzeug-Bezugsprofile mit unterschiedlichen Zahnhhen definiert

P P

Bild 1.10

Bezugsprofil

nach DIN 867

Bild 1.11 Herstellung einer Evolventenverzahnung mit geradflankigem Zahnstangen-

Werkzeug

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

8

Bild 1.13 a) Wlzstoen mit Schneidrad b) Wlzhobeln mit Hobelkamm

c) Hllschnitte d) Wlzfrsen

Bild 1.12 nebenstehend

a) Zahnflanke nach Abspanen der

Bearbeitungszugabe t

n

b) Abspanen mit Protuberanz-

Wlzfrser

Durch das Abspanen der

Bearbeitungszugabe beim Schleifen

entsteht eine Kerbe am Zahnfu und

mindert die Dauerhaltbarkeit des

Zahnes. Die lsst sich vermeiden durch

Freiarbeiten des Zahnfues bei

Vorbearbeitung mittels Protuberanz-

Wlzfrser (Sonderwerkzeug).

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

9

1.5 Geometrie der Geradzahnstirnrder mit Evolventenverzahnung

1.5.1 Begriffe und Bestimmungsgren

Fr die Verzahnungen der Stirnrder werden die in Bild 1.14 dargestellten Bezeichnungen

verwendet. Das Kleinrad(Ritzel) erhlt den Index 1 und das Grorad(Rad) den Index 2 bzw.

ohne Index gelten die Gleichungen sowohl fr das Ritzel und das Rad. Unter der

Teilung p versteht man die auf dem Teilkreis gemessene Entfernung zwischen zwei

aufeinander folgenden Rechts- oder Linksflanken. Sind die Teilkreise gleich den

Wlzkreisen, so muss bei zwei miteinander kmmenden Rdern jeweils die gleiche Teilung p

vorhanden sein. Mit dem Teilkreisumfang U

1

= d

1

= z

1

p und U

2

= d

2

= z

2

p

erhlt man die

Teilkreisdurchmesser d

1,2

=

p

z

1,2

= m z

1

,

2

mit p = m (1.2)

Die Teilung p wird also als Vielfaches von angegeben, wobei m als Modul bezeichnet wird

und eine Bezugsgre fr Zahnradabmessungen darstellt. Modulreihen sind in DIN 780

genormt (TB21-1).

Die Zahndicke s und die Lckenweite e ergnzen sich zu p = s + e.

Die Zahnflankenevolvente beginnt auf dem Grundkreis d

b

. Nach Bild 1.15 gilt mit dem

Grundkreisumfang U

b

= d

b

= z p

b

Grundkreisdurchmesser d

b1,2

= d

1,2

cos = z

1,2

m cos (1.3)

Grundkreisteilung p

b

= d

b1,2

/ z

1,2

= p cos (1.4)

Eingriffsteilung p

e

= p

b

(1.5)

Bild 1.14 Bezeichnungen am auenverzahnten Geradstirnrad Bild 1.15 Teilungen am

Geradstirnrad

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

10

Zahndickenhalbwinkel am Teilkreis = s / d (1.6)

Zahndickenhalbwinkel am Kopfkreis

a

= s

a

/ d

a

(1.7)

1.5.2 Verzahnungsmae der Nullrder

Wird bei der Erzeugung der Verzahnung die Profilbezugslinie P-P des Werkzeuges jeweils

auf dem Teilkreis von Ritzel und Rad abgerollt, entsteht ein Zahnradpaar mit Nullverzahnung

(die Wlzgerade fllt mit der Profilbezugslinie zusammen). Der Betriebseingriffswinkel

w

(Winkel zwischen der Tangente an die Grundkreise und der Wlzgeraden) ist gleich dem

Erzeugungseingriffswinkel = 20und die Erzeugungs-Wlzkreise gleich Teilkreise ( d

w1,2

=

d

1,2

) sind auch Betriebswlzkreise, die sich im Wlzpunkt C berhren (Null-Radpaar).

Die Zahnradabmessungen sind durch das Bezugsprofil nach DIN 867 (Bild 1.10) mit dem

Kopfspiel c, als Nennmae bestimmt:

Zahnkopfhhe h

a

= h

aP

= m (1.8)

Zahnfuhhe h

f

= h

fP

= m + c (1.9)

Zahnhhe h = h

a

+ h

f

= h

P

= 2m + c (1.10)

Kopfkreisdurchmesser d

a1,2

= d

1,2

+ 2 h

a

= m (z

1,2

+ 2) (1.11)

Fukreisdurchmesser d

f1,2

= d

1,2

- 2 h

f

(1.12)

Null-Achsabstand a

d

= (d

1

+ d

2

) / 2 (1.13)

Umfangsgeschwindigkeit am Teilkreis v = d

1

n

1

= d

2

n

2

(1.14)

bersetzung

2

1

2

1

n

n

i = == =

= == =

1

2

d

d

i = == =

1

2

z

z

i = == = (1.15)

Zhnezahlverhltnis mit z

2

z

1

u = -z

2

/ z

1

(1.16)

Bei gegebener bersetzung ins Langsame (i = u) lassen sich fr einen gewnschten Null-

Achsabstand a

d

die Teilkreisdurchmesser d

1

und d

2

berechnen zu

Bild 1.16 Null-Radpaar: Paarung zweier Nullrder mit gemeinsamen Bezugsprofil

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

11

Teilkreisdurchmesser

u 1

a 2

d

d

1

+ ++ +

= == =

u 1

u a 2

d

d

2

+ ++ +

= == =

1.5.3 Eingriffsstrecke, Profilberdeckung

1.5.4 Unterschnitt, Grenzzhnezahl und Profilverschiebung

Bild 1.17 Eingriffsstrecke = == = g AE

Um eine gleichfrmige Kraft- und Bewegungs-

bertragung eines auenverzahnten

Nullradpaares zu gewhrleisten, muss bereits ein

neuer Zahn im Eingriff sein, wenn der

vorhergehende Zahn auer Eingriff kommt. Die

durch den Schnittpunkt der Kopfkreise mit der

Eingriffslinie festgelegte Eingriffsstrecke

AE g = == = mu grer als die Eingriffsteilung p

e

sein (s. Bild 1.15 und Bild 1.16).

Es gilt nach Bild 1.17:

A T AE E T T T 2 1 2 1 + ++ + = == =

= == = + ++ + = == = g T T A T E T AE 2 1 2 1 (1.17)

( (( ( ) )) ) + ++ + = == = sin a d d d d 5 , 0 g d 2 b

2

2 a

2

1 b

2

1 a

2

Das Verhltnis der Eingriffsstrecke g

zur

Eingriffsteilung p

e

ist die Profilberdeckung

1 , 1

cos m

g

p

g

e

= == = = == =

(1.18)

Das Profil des Zahnfues kann durch

Abrollen der Profilmittellinie auf dem

Wlzkreis zeichnerisch bestimmt

werden, indem zuerst die Relativbahn

des Abrundungsmittelpunktes A

m

bestimmt und danach im Abstand die

Hllkurve (oder quidistante) gezogen

wird. Bei Zhnezahlen (z 17 bis 21)

gehen die Evolventen und die Hllkurve

(Fuausrundung) tangential ineinander

ber. Bei kleineren Zhnezahlen dringt

das Werkzeug jedoch zu weit in den

Zahnfu ein, so dass ein Unterschnitt

entsteht. In Bild 1.18 ist der Zahn eines

Zahnrades mit z = 17 Zhnen dargestellt,

bei dem infolge Unterschnitt der Zahnfu

viel zu schwach und die wirksame

Eingriffsstrecke zu klein ist. Ein Vergleich

von Bild 1.9 mit Bild 1.18 zeigt, dass

theoretisch nur dann eine brauchbare

Zahnform entsteht, wenn der Punkt A`

Bild 1.18 Unterschnitt am Zahnrad mit z = 7

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

12

auf T

1

liegt, da die nutzbare Evolvente oberhalb des Grundkreises liegen sollte. Es entsteht

also nur dann theoretisch eine brauchbare Zahnform, wenn der der Punkt A` innerhalb von

T

1

C

zu liegen kommt. Fr den Grenzfall (kein Unterschnitt) liegt A= A auf T

1

.

Um bei Zhnezahlen kleiner als der Grenzzhnezahl z = z

g

Unterschnitt zu vermeiden, wird

das Zahnprofil verschoben. Profilverschobene Zahnrder werden auch zur Anpassung von

vorgegebenen Achsabstnden verwendet oder um gnstigere Zahnformen, hhere

Tragfhigkeit oder bessere Gleit- und Verschleiverschleiverhltnisse zu erhalten.

Zur Herstellung eines profilverschobenen Zahnrades wird die Profilmittellinie des

Verzahnungswerkzeuges so verschoben, dass die Profilmittellinie nicht mehr den Wlzkreis

C berhrt, sondern das vielmehr eine um den Betrag der Profilverschiebung entfernte

Parallele zur Wlzgeraden wird (Bild 1.19). Die Profilverschiebung wird abhngig vom Modul

ausgedrckt. Ein Abrcken um den Betrag + x m von der Radmitte nach auen wird als

positive, eine Verschiebung um x m zur Radmitte nach innen wird als negative

Profilverschiebung bezeichnet. Der Faktor x heit Profilverschiebungsfaktor. In

Abhngigkeit von der Profilverschiebung ndert sich die Zahnform nach Bild 1.20.

Je nach Art der Profilverschiebung unterscheidet man:

-Nullrder, bei denen keine Profilverschiebung vorgenommen worden ist.

Das Nennma der Zahndicke am Teilkreis betrgt s = p / 2 = e (Lckenweite).

-V-Rder sind Zahnrder mit Profilverschiebung.

V

plus

- Rder haben positive Profilverschiebung, wodurch sich Kopf- und Fukreis

vergrern. Die Zhne werden am Zahnkopf spitzer und am Zahnfu breiter

Bild 1.19 Profilverschiebung

(Herstellung eines profilver-

schobenen Zahnrades)

Bild 1.20

Zahnform in Abhngigkeit

von der Profilverschiebung

a) beim Nullrad

b) bei pos. Verschiebung

c) bei neg. Verschiebung

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

13

gegenber Nullrder. Am Teilkreis gilt fr die Zahndicke s > p / 2 und e < p / 2

(Lckenweite).

V

minus

- Rder haben negative Profilverschiebung. Kopf- und Fukreis werden

kleiner. Am Teilkreis gilt s < p / 2 und e > p / 2. Die Unterschnittgefahr nimmt zu, der

Zahnfu wird geschwcht und die Tragfhigkeit vermindert.

Nach Bild 1.21 gilt:

2

sin z m

sin r

sin

) m x ) sin 1 ( h (

TC

g 0 a 0 a

= == = = == =

= == = (1.19)

z.B. mit dem Bezugsprofil II (h

a0

= 1,25 m ;

a0

= 0,2 m ; = 20) erhlt man

) x 12 , 1 ( 1 , 17 z z g = == = > >> > (1.20) und bei x = 0 die Grenzzhnezahl z

g

= 19.

Mit zunehmender Profilverschiebung kann die Grenzzhnezahl weiter herabgesetzt werden.

Bei einer bestimmten Gre der Profilverschiebung + x laufen die Flankenevolventen am

Kopfkreis zur Spitze zusammen, es tritt Spitzenbildung ein. Fr die praktische Anwendung

sollte jedoch die Kopfdicke des Zahnes den Wert s

a

0,2 m und bei gehrteten Zhnen

Um Eingriffsstrungen zu

vermeiden mssen die

Schnittpunkte der Kopfkreise A

und E auf der Eingriffslinie

zwischen den Tangentenpunkten

T

1

und T

2

liegen (Bild 1.16 und

Bild 1.17). Unterschnitt lsst sich

bei Geradverzahnung bei

Zhnezahlen unterhalb von

z = z

g

= 17 bis 21

vermeiden, wenn fr das

erzeugende Werkzeug mit der

Kopfhhe h

a0

und dem

Kopfkanten-

Rundungshalbmesser

a0

ein

Mindest-Profilverschiebungsfaktor

x

min

nicht unterschritten wird. Das

Bild 1.21 zeigt den Zahn eines

Rades mit der Grenzzhnezahl

z

g

, bei deren Unterschreitung

Unterschnitt entsteht ( Punkt A

2

am Werkzeug liegt auf dem

Tangentenpunkt am Grundkreis

r

b

), d.h. ein Teil der Evolvente

durch das Werkzeug weg-

geschnitten wrde.

Bild 1.21 Rad mit Zhnezahl an der Unterschnitts-

grenze und Bezugsprofil mit Werkzeugkopfabrundung

A2

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

14

s

a

0,4 m nicht unterschreiten. Die Evolventenfunktion gestattet die genaue Berechnung

von Abmessungen am Zahnrad und Getriebe, die fr Konstruktion, Herstellung und Prfung

wichtig sind, z.B. Zahndicken, Lckenweiten und Achsabstand.

1.5.5 Evolventenfunktion Zahndicke

+ ++ + = == = tan m x 2

2

p

s + ++ +

= == = tan m x 2

2

m

s (1.21)

= == = tan m x 2

2

m

e (1.22)

Bei positiver Provilverschiebung wird demnach die Zahndicke am Teilkreis grer und die

Zahnlcke am Teilkreis kleiner.

Evolventenbeziehung

y y tan = == =

y y y y inv tan = == = = == = (1.23)

= == = cos

r

r

cos

y

y u. = == = cos

r

r

cos

a

a

Die Zahndicke s

y

auf einem Kreis mit beliebigem Radius r

y

lsst sich bei gegebener

Zahndicke auf den Teilkreis mit Hilfe von Bild 1.24 ableiten:

Bild 1.22 Zahndicke am Teilkreis

bei Profilverschiebung

Wie nebenstehend dargestellt sind

herstellbedingt bei Profilverschiebung

die Zahndicke und Zahnlcke nicht

mehr gleich gro. Die Zahndicke und

die Zahnlcke wird mit p = m

allgemein am Teilkreis d

Die Evolvente eines Zahnrades entsteht, wenn man eine

Gerade an einem Grundkreis mit dem Radius r

b

abwlzt

(Bild 1.23). Es gilt:

y b y b y b r r tan r = == =

Die vorstehende Beziehung wird

Evolventenfunktion (inv = involut) genannt.

(1.24)

Bild 1.24

Zahndicken

Bild 1.23 Darstellung zur Herleitung

der Evolventenfunktion

y

G

0

P

y

Der Profilwinkel

y

und

a

kann

berechnet werden aus:

= == = cos r cos r y y

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

15

( (( ( ) )) ) [ [[ [ ] ]] ] = == = y y y r 2 s mit

r 2

s

= == = s = Zahndicke am Teilkreis

Mit = == = inv , y y inv = == = und z m r 2 = == = ergibt sich die Zahndicke an einem beliebigen

Radius r

y

( (( ( ) )) )

( (( (

( (( (

| || |

| || |

\ \\ \

| || |

+ ++ +

= == = inv inv tan x 2

2 z

1

r 2 s y y y (1.25)

und fr die Profilverschiebung von besonderem Interesse die Zahndicke am Radius r

a

( (( ( ) )) )

( (( (

( (( (

| || |

| || |

\ \\ \

| || |

+ ++ +

= == = inv inv tan x 2

2 z

1

r 2 s a a a (1.26)

Die Zahndicke am Kopfkreis sollte s

a

0,2 m sein und bei gehrteten Zahnrdern wird

s

a

0,4 m empfohlen. Auch der Radius r

sp

auf dem S liegt kann mit setzen von s

a

= 0

einfach berechnet werden. Analog kann die Lckenweite e

y

am beliebigen Durchmesser d

y

mit der Zahnlcke am Teilkreis e = m / 2 2 x m tan berechnet werden

( (( ( ) )) )

( (( (

( (( (

| || |

| || |

\ \\ \

| || |

= == = inv inv tan x 2

2 z

1

r 2 e y y y (1.27)

Mit zunehmender Profilverschiebung

nimmt die Zahndicke am Teilkreis zu

und die Zahnlcke wird kleiner. Bei

zunehmender negativer Verschiebung

(x ist negativ einzusetzen) nimmt die

Zahndicke am Teilkreis ab und die

Lckenweite wird grer.

Das nebenstehende Bild zeigt fr

Geradverzahnung mit Bezugsprofil II

den Verlauf der Grenzzhnezahlen z

gu

und z

gk

in Abhngigkeit vom

Profilverschiebungsfaktor x.

z = z

gu

= Grenzzhnezahl, bei deren

Unterschreitung Unterschnitt entsteht.

z = z

gk

= Grenzzhnezahl, bei deren

Unterschreitung die Zahnkopfdicke s

a

=

0,25 m wird.

z

g

Bild 1.25 Grenzzhnezahlen fr Geradverzahnung

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

16

1.5.6 Zahnradpaarung

Mit denselben Normwerkzeugen (

0

= 20) hergestellte V- und Nullrder knnen belieb ig

zusammengesetzt werden, ohne das Eingriffs- und Abwlzverhltnisse dadurch gestrt

werden. Wie in Bild 1.26 dargestellt, sind die Grund- und Teilkreisradien von der

Profilverschiebung unabhngig. Das bersetzungsverhltnis ist allein von den

Grundkreisen abhngig. Da dieselben Grundkreise vorliegen, ergeben sich also auch

die gleichen Evolventen. Alle anderen Gren wie Achsabstand, Wlz-, Fu- und

Kopfkreisradien, Teilung p

w

auf dem Betriebwlzkreis, Betriebseingriffswinkel

w

usw.

verndern sich mit der Profilverschiebung. In Bild 1.25 (rechts) ist der Achsabstand

auf a = a

d

a verringert ( x ist negativ). Je nach Paarung der Rder unterscheidet man:

- Nullgetriebe bei Paarung zweier Nullrder mit Nullachsabstand a

d

. Die Teilkreise

berhren sich im Wlzpunkt C.

- V-Nullgetriebe bei Paarung eines V

plus

- Rades mit einem V

minus

- Rad gleicher

positiver und negativer Profilverschiebung (x

1

+x

2

= 0). Die Teilkreise sind auch

Wlzkreise und berhren sich in C. Der Achsabstand a ist gleich dem Null-

Achsabstand a

d

.

- V-Getriebe, bei denen ein V-Rad mit einem Nullrad oder V-Rder mit

unterschiedlicher Profilverschiebung gepaart sind. Die Teilkreise sind nicht mehr

Wlzkreise, sondern es ergeben sich neue Wlzkreise, die Betriebswlzkreise (Bild

1.27). Der Achsabstand a ist ungleich a

d

und es ergibt sich ein Betriebseingriffswinkel

w

, der ungleich dem Eingriffswinkel ist.

Bei x < 0 wird a < a

d

und bei x > 0 wird a > a

d

Damit zwei Zahnrder spielfrei miteinander abwlzen knnen, muss die Summe der

Zahndicken s

w1

= e

w2

und s

w2

= e

w1

auf den Betriebswlzkreisen d

w1

und d

w2

gleich der

Teilung p

w

= s

w1

+e

w1

= s

w2

+ e

w2

sein (Bild 1.27). Es gilt nach Gl. (1.25):

( (( ( ) )) )

( (( (

( (( (

| || |

| || |

\ \\ \

| || |

+ ++ +

= == = inv inv tan x 2

2 z

1

r 2 s w 1

1

1 w 1 w (1.28)

Bild 1.26 Zahnradpaarung mit x = 0 (links) und mit x < 0 (rechts)

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

17

( (( ( ) )) )

( (( (

( (( (

| || |

| || |

\ \\ \

| || |

+ ++ +

= == = inv inv tan x 2

2 z

1

r 2 s w 2

2

2 w 2 w (1.29)

Mit

= == =

w 1

1 w

p z

r 2 und

= == =

w 2

2 w

p z

r 2 und w 2 w 1 w p s s = == = + ++ +

ergibt sich durch Addition und Auflsung nach w inv

+ ++ +

+ ++ +

+ ++ +

= == = inv tan

z z

x x

2 inv

2 1

2 1

w (1.30) Gl. 1.30 kann nur iterativ gelst werden

Nach Gl. (1.24) knnen die Wlzkreise berechnet werden

w

1 1 w

cos

cos

r r

= == = und

w

2 2 w

cos

cos

r r

= == = und der Achsabstand

w

d

w

2 1 2 w 1 w

cos

cos

a

cos

cos

) r r ( r r a

= == =

+ ++ + = == = + ++ + = == = (1.31)

In der Regel whlt man die bersetzung i = z

2

/ z

1

und den Modul m und berechnet daraus

den Nullachsabstand a

d

= m (z

1

+z

2

) / 2. Mit der Wahl des Achsabstandes a kann mit Hilfe

der Gl. (1.31) der Betriebseingriffswinkel berechnet werden zu cos

w

= a

d

cos / a. Danach

wird Gl. (1.30) nach x

1

+x

2

umgestellt zu x

1

+ x

2

= (z

1

+z

2

) (inv

w

inv) / (2 tan). Man

erhlt also die Summe der Profilverschiebungsfaktoren, die sinnvoll in x

1

(fr Rad 1) und x

2

(fr Rad 2) aufgeteilt werden mssen. Die Wahl der Gre von x

1

+x

2

ist hauptschlich davon

abhngig, ob eine mglichst

Bild 1.27 V-Getriebe bei

spielfreiem Eingriff

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

18

hohe Tragfhigkeit mit (x

1

+x

2

) 1 (0,7 ...... 1,2) oder eine

gute berdeckung mit (x

1

+x

2

) -0,2 (-0,4 ...... 0) erzielt werden soll.

Beispiel: gewhlt: i = 3,5; m = 2 mm; z

1

= 21; z

2

= 73; a

d

= 94 mm u. i

Ist

= 3,476

gewhlt: a = 96 mm;

w

= 23,075u. x

1

+x

2

= 1,075

Eine Empfehlung fr die Wahl und die Aufteilung von x

1

und x

2

gibt auch DIN3994/3995 mit

der 0,5-Verzahnung, bei der jedes Zahnrad einen konstanten Profilverschiebungsfaktor x

1

=

x

2

= 0,5 erhlt. Der Vorteil der 0,5-Verzahnung liegt in der relativ hohen Tragfhigkeit.

Rad- und Getriebeabmessungen bei V Auenradpaaren

Die Grund- und Teilkreisdurchmesser fr Ritzel und Rad bleiben unverndert.

Teilkreisdurchmesser d = m z (1.32)

Grundkreisdurchmesser d

b

= d cos (1.33)

Fukreisdurchmesser d

f

= d 2 (m + c) + 2 m x (1.34)

Nach dem Zusammenschieben von profilverschobenen

Rdern muss berprft werden, ob noch ausreichendes

Kopfspiel jeweils zwischen den Kopf- und Fukreisen

vorhanden ist und gegebenenfalls mssen die

Kopfkreise nach Bild 1.28 von r`

a

auf r

a

gekrzt werden:

r

a1

= a (r

f2

+ c) und r

a2

= a (r

f1

+ c)

Kopfhhenvernderung k = r

a1

r`

a1

= r

a2

r`

a2

Mit r

f

= r (m+c) + m x und r

a

= r + m + m x wird

k = a (r

f2

+ c) r

a1

0

k = a r

2

+ m + c m x

2

c r

1

m m x

1

Bild 1.28 Kopfspiel

k = a a

d

m (x

1

+ x

2

) 0 (1.35)

Kopfkreisdurchmesser k 2 x m 2 m 2 d da + ++ + + ++ + + ++ + = == = (1.36)

Zahndicke am Teilkreisdurchmesser | || |

| || |

\ \\ \

| || |

+ ++ +

= == = tan x 2

2

m s (1.37)

Zahnlcke am Teilkreisdurchmesser | || |

| || |

\ \\ \

| || |

= == = tan x 2

2

m e (1.38)

Betriebseingriffswinkel

( (( ( ) )) )

( (( ( ) )) )

+ ++ +

+ ++ +

+ ++ +

= == = inv

z z

x x

tan 2 inv

2 1

2 1

w (1.39)

Betriebswlzkreisdurchmesser

w

w

coc

cos

d d

= == = (1.40)

Profilberdeckung

( (( ( ) )) )

+ ++ +

= == =

cos m

sin a d d d d 5 , 0 w 2 b

2

2 a

2

1 b

2

1 a

2

(1.41)

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

19

1.6 Geometrie der Schrgzahnstirnrder

P

r 2

tan

= == = und

P

r 2

tan

b

b

= == = und allg. = == = tan

r

r

tan

y

y

Als Bezugsangabe dient immer der Schrgungswinkel am Teilkreis. Man unterscheidet wie

bei Schrauben rechtssteigende und linkssteigende Rder. Bei der Paarung

auenverzahnter Stirnrder ist immer ein Rad rechts-, das andere linkssteigend, wobei der

Betrag von gleich gro sein muss. Bei schrgverzahnten Stirnrdern sind immer mehrere

Zhne im Eingriff, die Belastung eines Zahnes erfolgt nicht pltzlich ber die ganze

Zahnbreite, sondern allmhlich, und zwar schrg ber die Flankenflche, und die Folgen

davon sind hhere Belastbarkeit und grere Laufruhe. Die Grenzzhnezahl ist niedriger

gegenber gradverzahnten Zahnrdern. Das Auftreten einer zustzlichen Axialkraft kann in

der Regel leicht in den Lagern aufgenommen oder durch Doppelschrgverzahnung bzw.

Pfeilverzahnung ausgeglichen werden. Getriebe mit schrgverzahnten Zahnrdern werden

vorwiegend bei hohen Drehzahlen und groen Belastungen verwendet und werden mit

Schrgungswinkeln von = 10.....30ausgefhrt.

Erzeugende als Linien auf der Wlzebene

beschreiben beim Abrollen der Wlzebene auf

dem Grundzylinder die Flanken schrg

verzahnter Zahnrder. Die Begrenzungslinien

auf dem Grundzylinder (d

b

), Teilzylinder (d)

und Kopfzylinder (d

a

) sind Schraubenlinien,

deren Steigungswinkel natrlich verschieden

sind. Bei Zahnrdern wird allerdings der

Schrgungswinkel gegen die Mantellinie, die

der Drehachse parallel ist, gemessen. Es

ergibt sich aus der Bedingung gleicher

Steigung P folgender Zusammenhang:

Bild 1.29 Entstehung schrgverzahnter

Zahnrder

Bild 1.30 Gren im Stirnschnitt S-S

und Normalschnitt N-N

Damit fr die Herstellung von Gerad- und

Schrgstirnzahnrdern dieselben Werkzeuge

verwendet werden knnen, wird nicht das Profil im

Stirnschnitt (Schnitt senkrecht zur Achse) sondern

im Normalschnitt (Schnitt senkrecht zur

Flankenlinie am Teilkreisdurchmesser) als

Bezugsprofil verwendet. Der Zusammenhang der

Gren im Stirnschnitt (Index t) und im

Normalschnitt (Index n) ist in Bild 1.30

dargestellt. Die Teilung im Stirnschnitt ist danach

grer als die Teilung im Normalschnitt.

Es gilt:

= == = = == =

t

n

t

n

m

m

p

p

cos (1.42)

Demnach ist der Stirnmodul

= == =

cos

m

m

n

t (1.43)

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

20

Nach Bild 1.31 gilt p

n

/ 2 = l

k

tan

n

und p

t

/ 2 = l

k

tan

t

und damit wird nach Gl. (1.42)

t

n

tan

tan

cos

= == = (1.44)

Ersatzgeradverzahnung. Wird ein schrgverzahntes Stirnrad senkrecht zur Flankenlinie

durch den Wlzpunkt C geschnitten (Normalschnitt), so werden alle Kreis im Stirnschnitt

(Teilkreis, Grundkreis, usw.) im Normalschnitt zu Ellipsen (Bild 1.32). Wird der groe

Krmmungsradius durch einen Ersatzkreis d

n

= 2 r

n

ersetzt erhlt man ein virtuelles

Geradstirnrad, das den Verhltnissen einer Geradverzahnung im Normalschnitt entspricht.

Somit knnen alle Gleichungen der Geradverzahnung auf die Schrgverzahnung bertragen

werden. Das Ersatzrad hat dann den Teilkreisdurchmesser d

n

= 2 r

n

= z m

n

. Dieses

Ersatzrad hat bei einer Zhnezahl z des Schrgstirnrades die Ersatzzhnezahl

= == =

= == = = == =

cos cos

z

m cos

d

m

d

z

b

2

n b

2

n

n

n (1.45)

Bei greren Schrgungswinkeln lassen sich erheblich kleinere Grenzzhnezahlen

gegenber der Geradverzahnung realisieren (s. auch Roloff / Matek Bild 21-16).

Sprungberdeckung. Durch den Schraubenfrmigen Verlauf der Flankenlinien sind die

Stirnflchen eines Zahnes um dem sogenannten Sprung U (Bild 1.30) zueinander

versetzt. Der Sprung berechnet sich zu g

= b tan

. Dadurch entsteht eine zustzliche

berdeckung, die Sprungberdeckung

, die als das Verhltnis von Sprung U zur

Stirnteilung definiert ist:

= == =

= == = = == =

n n t m

sin b

p

cos tan b

p

U

(1.46)

Die Gesamtberdeckung ist dann die Summe aus Profil- und Sprungberdeckung.

Bild 1.31 Zusammenhang der Gren im

Stirnschnitt und im Normalschnitt

Bild 1.32 Ersatzgeradverzahnung

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

21

Mit den Bezeichnungen im Stirnschnitt knnen weitgehend die Gleichungen der

Geradverzahnung bernommen werden.

Geometrie der Schrgverzahnung Grundlegende Berechnungsgleichungen.

Winkelbeziehungen

t

n

m

m

cos = == = (1.47)

t

n

tan

tan

cos

= == = (1.48) t b cos tan tan = == = (1.49)

n b cos sin sin = == = (1.50)

t

n

b

sin

sin

cos

= == = (1.51)

d

d

tan tan

w

w = == = (1.52)

Geometrie

= == =

cos

z m

d

n

(1.53)

2

d d

a

2 1

d

+ ++ +

= == = (1.54) t

d

wt cos

a

a

cos = == = (1.55)

) z z (

2 tan

inv inv

x x 2 1

n

t wt

2 1 + ++ +

= == = + ++ + (1.56)

100

z z

lg

u lg

)

2

x x

5 , 0 (

2

x x

x

2 1

2 1 2 1

1

+ ++ +

+ ++ +

+ ++ +

(1.57)

Die endgltige Wahl von x1 und x2 erfolgt nach verschienen Kriterien nach DIN 3992

wt

t

b

cos

cos

d d

= == = (1.58)

wt

t

w

cos

cos

d d

= == = (1.59)

2

d d

a

2 w 1 w + ++ +

= == = (1.60)

k 2 x m 2 m 2 d d n n a + ++ + + ++ + + ++ + = == = (1.61) ) x x ( m a a k 2 1 n d + ++ + = == = (1.62)

c 2 d a 2 d 2 a 1 f = == = (1.63) c 2 d a 2 d 1 a 2 f = == = (1.64)

2

d d

h

f a

= == =

2

d d

h

a

a

= == =

2

d d

h

f

f

= == = (1.65)

berdeckungsgrad

et p

g

= == = ( (( ( ) )) ) wt 2 b

2

2 a

2

1 b

2

1 a

2

sin a d d d d 5 , 0 g + ++ + = == = (1.66)

t n et cos m p = == = (1.67)

n m

sin b

= == = (1.68) + ++ + = == = = == = g (1.69)

Zahndicke am Teil- und Kopfkreis

| || |

| || |

\ \\ \

| || |

+ ++ +

= == = n

n

t tan x 2

2 cos

m

s (1.70) | || |

| || |

\ \\ \

| || |

+ ++ + = == = at t

t

a at inv inv

d

s

d s (1.71)

t

a

at cos

d

d

cos = == = (1.72)

at

t

a

cos

cos

tan tan

= == = (1.73) a at an cos s s = == = (1.74)

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

22

1.7 Berechnungsbeispiel

KISSsoft/Hirnware Rel. 10-2003

KISSsoft - Hochschulversion (Einzelplatz)

Dateiname : C:/Dokumente und Einstellungen/Stenkamp/LehreFH/Konstruktion/Rolof711a1.Z12

Projekt : Konstruktion 1

Datum: 22.08.2006/08:30:11 Anwender: Prof. Dr. W. Stenkamp

Beschreibung : Roloff S. 711 Komm.Nr: WS 2006/2007

Wichtiger Hinweis: Bei der Berechnung sind Warnungen aufgetreten:

1-> Hinweis zu Rad 1:

Rollenmass ist nicht messbar!

2-> Hinweis zu Rad 2:

Rollenmass ist nicht messbar!

STIRNRAD-BERECHNUNG (STIRNRAD-PAAR)

Zeichnungs- oder Artikelnummer:

Rad 1: 0.000.0

Rad 2: 0.000.0

Rechenmethode ISO 6336 Methode B (1996), YF Methode C

------- RAD 1 --------- RAD 2 --

Nennleistung (kW) [P] 22.000

Drehzahl (1/min) [n] 1400.0 1358.8

Drehmoment (Nm) [T] 150.1 154.6

Anwendungsfaktor [KA] 1.25

Lebensdauer in Stunden [H] 59.52

Rad treibend (+) / getrieben (-) + -

1. ZAHNGEOMETRIE UND WERKSTOFF

(Geometrieberechnung nach DIN 3960)

------- RAD 1 --------- RAD 2 --

Achsabstand (mm) [a] 74.000

Achsabstands-Toleranz ISO 286 Abmass js7

Normalmodul (mm) [mn] 2.0000

Eingriffswinkel im Normalschnitt () [alfn] 20.0000

Schrgungswinkel am Teilkreis () [beta] 24.0000

Zhnezahl [z] 33 34

Zahnbreite (mm) [b] 17.50 16.50

Schrgungsrichtung Links

Rechts

Verzahnungsqualitt [Q-ISO1328] 6 6

Innendurchmesser Ring (mm) [dRing] 0.00 0.00

Innendurchmesser Radkrper (mm) [di] 0.00 0.00

Werkstoff(Eigene Eingabe) 16 MnCr 5 (1) 16 MnCr 5 (1)

Einsatzstahl Einsatzstahl

einsatzgehrtet einsatzgehrtet

Oberflchen-Hrte HRC 59 HRC 59

Werkstoff-Behandlung nach ISO6336: ML (normal)

Dauerfestigk. Zahnfussspannung (N/mm) [sigFlim] 450.00 450.00

Dauerfestig. Hertzsche Pressung (N/mm) [sigHlim] 1450.00 1450.00

Streckgrenze (N/mm) [Rp] 635.00 695.00

Elastizittsmodul (N/mm) [E] 206000 206000

Poisson-Zahl [ny] 0.300 0.300

Gemittelte Rauhtiefe Rz, Flanke (m) [RZH] 4.00 4.00

Gemittelte Rauhtiefe Rz, Fuss (m) [RZF] 20.00 20.00

Fusshhe Bezugsprofil (in Modul) [hfP*] 1.250 1.250

Fussradius Bezugsprofil (in Modul) [rofP*] 0.380 0.380

Kopfhhe Bezugsprofil (in Modul) [haP*] 1.000 1.000

Protuberanz-Hhe (in Modul) [hk*] 0.000 0.000

Protuberanz-Winkel () [alfPro] 0.000 0.000

Hhe Knickfussflanke (in Modul) [hko*] 0.000 0.000

Winkel Knickfussflanke () [alfnk] 0.000 0.000

Art der Profilkorrektur: Keine

Kopfrcknahme (m) (durch Einlaufen) [Ca] 2 2

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

23

Schmierungsart l-Tauchschmierung

lsorte l: EP-220

Schmierstoff-Basis Minerall-Basis

Kinem. Nennvisko. l bei 40 Grad (mm/s) [nu40] 210.00

Kinem. Nennvisko. l bei 100 Grad (mm/s) [nu100] 17.50

FZG-Test A/8.3/90 Stufe [FZGtestA] 12

Spez. Dichte bei 15 Grad (kg/dm) [roOil] 0.895

ltemperatur (C) [theOil] 40.000

Umgebungstemperatur (C) [theUmg] 20.000

------- RAD 1 --------- RAD 2 --

Gesamtbersetzung [itot] -1.030

Zhnezahlverhltnis [u] 1.030

Stirnmodul (mm) [mt] 2.189

Eingriffswinkel am Teilkreis () [alft] 21.723

Betriebseingriffswinkel () [alfwt] 22.971

[alfwt.e/i] 22.998 / 22.943

Grundschrgungswinkel () [betab] 22.470

Nullachsabstand (mm) [ad] 73.341

Summe der Profilverschiebung [Summexi] 0.3388

Profilverschiebungsfaktor [x] 0.1700 0.1688

Zahndicke (Bogen) im Teilkreis (in Modul)[sn*] 1.6945 1.6937

Zahndicke (Bogen) im Teilkreis (mm) [sn] 3.389 3.387

(mm) [sn.e/i] 3.264 / 3.204 3.262 / 3.202

Kopfhhennderung (mm) [k*mn] -0.018 -0.018

Teilkreisdurchmesser (mm) [d] 72.246 74.435

Grundkreisdurchmesser (mm) [dB] 67.115 69.149

Kopfkreisdurchmesser (mm) [da] 76.890 79.074

(mm) [da.e/i] 76.890 / 76.880 79.074 / 79.064

Abmasse Kopfkreis (mm) [Ada.e/i] 0.000 / -0.010 0.000 / -0.010

Kopf-Kantenbruch / Kopfrundung (mm) [Fased] 0.000 0.000

Kopf-Nutzkreisdurchmesser (mm) [dNa.e/i] 76.890 / 76.880 79.074 / 79.064

Wlzkreisdurchmesser (mm) [dw] 72.896 75.104

(mm) [dw.e/i] 72.910 / 72.881 75.120 / 75.089

Fusskreisdurchmesser (mm) [df] 67.926 70.110

Erzeugungsprofilverschiebung [xE.e/i] 0.0841 / 0.0429 0.0829 / 0.0417

Erzeugter Fusskreis mit xE (mm) [df.e/i] 67.583 / 67.418 69.767 / 69.602

Kopfspiel theoretisch (mm) [c] 0.500 0.500

Kopfspiel effektiv (mm) [c.e/i] 0.774 / 0.657 0.774 / 0.657

Notwendiger Fuss-Nutzkreisdurchmesser (mm)[dNf] 69.864 72.050

(mm)[dNf.e/i] 69.891 / 69.842 72.078 / 72.029

Hergestellter Fussnutzkreis (Formkreis) (mm) [dNf0] 69.428 71.598

(mm)[dNf0.e/i] 69.196 / 69.089 71.363 / 71.255

Reserve (dNf-dNf0)/2 (mm) [rNf-rNf0.e/i] 0.401 / 0.323 0.412 / 0.333

Addendum (mm) [ha] 2.322 2.320

(mm) [ha.e/i] 2.322 / 2.317 2.320 / 2.315

Dedendum (mm) [hf] 2.160 2.162

(mm) [hf.e/i] 2.332 / 2.414 2.334 / 2.417

Profilwinkel zu dNa () [alf_dNa_t.e/i] 29.206 / 29.192 29.016 / 29.003

Profilwinkel zu dNf0 () [alf_dNf0_t.e/i] 14.087 / 13.729 14.310 / 13.963

Zahnhhe (mm) [H] 4.482 4.482

Ersatz-Zhnezahl [zn] 42.303 43.585

Normal-Zahndicke am Kopfzylinder (mm) [san] 1.484 1.490

(mm) [san.e/i] 1.352 / 1.294 1.358 / 1.300

Normal-Lckenweite am Fusszylinder (mm) [efn] 1.618 1.606

(mm) [efn.e/i] 1.685 / 1.722 1.670 / 1.705

Max. Gleitgeschwindigkeit am Kopf (m/s) [vga] 1.310 1.307

Spezifisches Gleiten am Kopf [zetaa] 0.476 0.479

Spezifisches Gleiten am Fuss [zetaf] -0.919 -0.910

Gleitfaktor am Kopf [Kga] 0.245 0.245

Gleitfaktor am Fuss [Kgf] -0.245 -0.245

Teilkreisteilung (mm) [pt] 6.878

Grundkreisteilung (mm) [pbt] 6.389

Stirneingriffsteilung (mm) [pet] 6.389

Axiale Teilung (mm) [px] 15.448

Lnge der Eingriffsstrecke (mm) [ga] 9.058

(mm) [ga.e/i] 9.096 / 8.999

Lnge T1-A (mm) [T1A] 9.701

Lnge T1-B (mm) [T1B] 12.370

Lnge T1-C (mm) [T1C] 14.224

Lnge T1-D (mm) [T1D] 16.091

Lnge T1-E (mm) [T1E] 18.759

Profilberdeckung [eps_a] 1.418

Profilberdeckung mit Abmassen [eps_a.e/i] 1.424 / 1.408

Sprungberdeckung [eps_b] 1.068

Gesamtberdeckung [eps_g] 2.486

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

24

Gesamtberdeckung mit Abmassen [eps_g.e/i] 2.492 / 2.477

2. ALLGEMEINE EINFLUSSFAKTOREN

------- RAD 1 --------- RAD 2 --

Nennumfangskraft im Teilkreis (N) [Ft] 4154.2

Axialkraft (N) [Fa] 1849.5

Radialkraft (N) [Fr] 1655.1

Normalkraft (N) [Fnorm] 4839.1

Nennumfangskraft Teilk. pro mm (N/mm) [w] 251.77

Nur zur Information: Krfte im Wlzkreis:

Nennumfangskraft (N) [Ftw] 4117.1

Axialkraft (N) [Faw] 1833.1

Radialkraft (N) [Frw] 1640.3

Normalkraft (N) [Fnormw] 4796.0

Umfangsgeschwindigkeit Teilk. (m/sec) [v] 5.30

Einlaufbetrag y.a (m) [ya] 0.5

Korrekturfaktor CM [CM] 0.80

Radkrperfaktor CR [CR] 1.00

Bezugsprofilfaktor CBS [CBS] 0.98

Einzelfedersteifigkeit (N/mm/m) [c'] 13.143

Eingriffsfedersteifigkeit (N/mm/m) [cg] 17.259

Reduzierte Masse (kg/mm) [mRed] 0.010

Resonanzdrehzahl (min-1) [nE1] 12232

Bezugsdrehzahl (-) [N] 0.114

Unterkritischer Bereich

Lagerdistanz l der Ritzelwelle (mm) [l] 150.000

Distanz s der Ritzelwelle (mm) [S] 30.000

Aussendurchmesser der Ritzelwelle (mm) [dsh] 60.000

Belastung nach ISO 6336/1 Bild 16 [-] 0

Faktor K' nach ISO 6336/1 Bild 16 [K'] 0.48

0:a), 1:b), 2:c), 3:d), 4:e)

Mit Sttzwirkung

Flankenlinienabweichung wirksame (m) [Fby] 7.62

von Verformung der Wellen (m) [fsh] 0.73

Zahn ohne Flankenlinien-Korrektur

Lage des Tragbildes : ohne Nachweis oder ungnstig

von Fertigungstoleranzen (m) [fma] 8.00

Einlaufbetrag y.b (m) [yb] 1.34

Dynamikfaktor [KV] 1.03

Breitenfaktoren - Flanke [KHb] 1.20

- Zahnfuss [KFb] 1.15

- Fressen [KBb] 1.20

Stirnfaktoren - Flanke [KHa] 1.03

- Zahnfuss [KFa] 1.03

- Fressen [KBa] 1.03

Schrgungsfaktor Fressen [Kbg] 1.22

Anzahl der Lastwechsel (in Mio.) [NL] 5.000 4.853

3. ZAHNFUSS-TRAGFHIGKEIT

------- RAD 1 --------- RAD 2 --

Rechnung der Zahnformfaktoren nach Methode: C

(Zahnformfaktoren werden bei Abmassen > 0.05*mn mit Herstellprofilverschiebung xE.e berechnet)

Zahnformfaktor [YF] 2.43 2.42

Spannungskorrekturfaktor [YS] 1.69 1.69

Biegehebelarm (mm) [hF] 3.98 3.98

Kraftangriffswinkel () [alfen] 26.16 26.00

Zahnfussdicke (mm) [sFn] 4.34 4.35

Zahnfussradius (mm) [roF] 1.00 1.00

berdeckungsfaktor [Yeps] 0.702

Schrgungsfaktor [Ybet] 0.800

Massgebende Zahnbreite (mm) [beff] 17.50 16.50

rtliche Zahnfuss-Spannung (N/mm) [sigF0] 273.53 289.82

(Effektive) Zahnfuss-Spannung (N/mm) [sigF] 413.49 438.12

Zulssige Zahnfussspannung von Prf-Zahnrad

Sttzziffer [YdrelT] 0.997 0.997

Oberflchenfaktor [YRrelT] 0.957 0.957

Grssenfaktor (Zahnfuss) [YX] 1.000 1.000

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

25

Zeitfestigkeits-Faktor [YNT] 0.990 0.990

Wechselbiegungs-Faktor [Kwb] 1.000 1.000

Spannungs-Korrekturfaktor [Yst] 2.00

Zulssige Zahnfuss-Spannung (N/mm) [sigFG] 849.47 850.07

([sigFP] = [sigFG] / [SFmin]) (N/mm) [sigFP] 606.77 607.20

Soll-Sicherheit [SFmin] 1.40 1.40

bertragbare Leistung (kW) [kWRating] 32.28 30.49

Sicherheitsfaktor fr Zahnfussspannung [SF=sigFG/sigF] 2.05 1.94

4. FLANKENSICHERHEIT

------- RAD 1 --------- RAD 2 --

Zonenfaktor [ZH] 2.248

Elastizittsfaktor (N^.5/mm) [ZE] 189.812

berdeckungsfaktor [Zeps] 0.840

Schrgenfaktor [Zbet] 0.956

Massgebende Zahnbreite (mm) [beff] 16.50

Nennwert der Flankenpressung (N/mm) [sigH0] 897.52

Flankenpressung am Wlzkreis (N/mm) [sigH] 1130.03

Schmierstoff-Faktor [ZL] 1.010 1.010

Geschwindigkeits-Faktor [ZV] 0.990 0.990

Rauhigkeitsfaktor [ZR] 0.980 0.980

Werkstoffpaarungs-Faktor [ZW] 1.000 1.000

Zeitfestigkeits-Faktor [ZNT] 1.190 1.193

Kleine Anzahl Grbchen zulssig (0=nein, 1=ja) 0 0

Grssenfaktor (Flanke) [ZX] 1.000 1.000

Zulssige Flankenpressung (N/mm) [sigHG] 1691.51 1695.59

([sigHP] = [sigHG] / [SHmin]) (N/mm) [sigHP] 1691.51 1695.59

Sicherheit fr Flankenpressung Wlzkreis[SHw] 1.50 1.50

Einzeleingriffs-Faktor [ZBD] 1.00 1.00

Flankenpressung Einzeleingr.pkt (N/mm) [sigHBD] 1130.03 1130.03

Soll-Sicherheit [SHmin] 1.00 1.00

bertragbare Leistung (kW) [kWRating] 49.29 49.53

Sicherheit fr Pressung Einzeleingriff [SH=sigHG/sigHBD] 1.50 1.50

5. FRESSTRAGFHIGKEIT

Rechenmethode nach DIN3990

Schmierfaktor (Fressen) [XS] 1.000

Relativer Gefgefaktor (Fressen) [XWrelT] 1.000

Winkelfaktor [Xalfbet] 1.004

Therm. Kontaktkoeffizient (N/mm/s^.5/K) [BM] 13.795 13.795

Mittenrauhwert Ra, Zahnflanke (m) [RAH] 0.48 0.48

Massgebende Umfangskraft/Zahnbreite [wbt] 487.325

Blitztemperatur-Kriterium

Massentemperatur (C) [them] 51.022

Fresstemperatur (C) [thes] 409.361

Koordinate Gamma (Ort der hchsten Temp.) [Gamma] -0.130

Hchste Kontakttemp. (C) [theB] 74.475

Blitzfaktor [XM] 50.002

Geometriefaktor [XB] 0.093

Aufteilungsfaktor [XGam] 1.000

Reibungszahl [mymy] 0.061

Soll-Sicherheit [SBmin] 2.000

Sicherheitsfaktor fr Fressen (Blitz-T.) [SB] 10.711

Integraltemperatur-Kriterium

Massentemperatur (C) [theMC] 50.759

Fress-Integraltemperatur (C) [theSint] 409.361

Blitzfaktor [XM] 50.002

berdeckungsfaktor [XE] 0.303

Gemittelte Reibungszahl [mym] 0.053

Geometriefaktor [XBE] 0.234

Eingriffsfaktor [XQ] 1.000

Kopfrcknahmefaktor [XCa] 1.009

Integral-Flankentemperatur (C) [theint] 73.815

Soll-Sicherheit [SSmin] 1.80

Sicherheitsfaktor fr Fressen (Int.-T.) [SSint] 5.55

Sicherh. f. bertragenes Moment (Int.-T.) [SSL] 10.92

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

26

6. PRFMASSE FR DIE ZAHNDICKE

------- RAD 1 --------- RAD 2

Zahndicken-Toleranz DIN3967 b26 DIN3967 b26

Zahndickenabmass im Normalschnitt (mm) [As.e/i] -0.125 / -0.185 -0.125 / -0.185

Messzhnezahl [k] 5.000 6.000

Messkreisdurchmesser (mm) [dMWk] 71.929 75.928

Zahnweite spielfrei (mm) [Wk] 27.997 33.936

Effektive Zahnweite (mm) [Wk.e/i] 27.880 / 27.823 33.819 / 33.762

Theor. Messkrper-Durchmesser (mm) [DM] 3.451 3.447

Eff. Messkrper-Durchmesser (mm) [DMeff] 3.500 3.500

Messkreisdurchmesser (mm) [dMMr] 73.017 75.210

Radiales Einkugel-Mass spielfrei (mm) [MrK] 38.925 40.020

Eff. radiales Einkugel-Mass (mm) [MrK.e/i] 38.776 / 38.703 39.870 / 39.797

Diametrales Zweikugel-Mass spielfrei (mm)[MdK] 77.766 80.039

Eff. diametrales Zweikugel-Mass (mm) [MdK.e/i] 77.468 / 77.323 79.740 / 79.595

Eff. diametrales Rollen-Mass (mm) [MdR.e/i] 77.552 / 77.407 79.740 / 79.595

Effektives Dreirollen-Mass (mm) [Md3K.e/i] 77.552 / 77.407 0.000 / 0.000

Zahndickensehne spielfrei (mm) [smn] 3.388 3.386

Effektive Zahndickensehne (mm) [smn.e/i] 3.263 / 3.203 3.261 / 3.201

Hhe ber der Sehne (mm) [ha] 2.355 2.352

Spielfreier Achsabstand (mm) [aControl.e/i] 73.705 / 73.564

Spielfreier Achsabstand, Abmasse (mm) [jta] -0.295 / -0.436

Achsabstands-Abmass (mm) [Aa.e/i] 0.015 / -0.015

Drehflankenspiel aus Aa [jt-Aa.e/i] 0.012 / -0.012

Drehflankenspiel (Stirnschnitt) (mm) [jt] 0.419 / 0.260

Normalflankenspiel (mm) [jn] 0.360 / 0.223

7. TOLERANZEN

------- RAD 1 --------- RAD 2 --

Nach ISO 1328:

Verzahnungsqualitt [Q-ISO1328] 6 6

Eingriffsteilungsabweichung (m) [fpb] 7.0 7.0

Profil-Formabweichung (m) [ffa] 6.0 6.0

Profil-Winkelabweichung (m) [fHa] 5.5 5.5

Profil-Gesamtabweichung (m) [Fa] 8.0 8.0

Flankenlinien-Formabweichung (m) [ffb] 8.0 8.0

Flankenlinien-Winkelabweichung (m) [fHb] 8.0 8.0

Flankenlinien-Gesamtabweichung (m) [Fb] 11.0 11.0

Teilungs-Gesamtabweichung (m) [Fp] 26.0 26.0

Rundlaufabweichung (m) [Fr] 21.0 21.0

Zweiflanken-Wlzabweichung (m) [Fi"] 31.0 31.0

Zweiflanken-Wlzsprung (m) [fi"] 9.0 9.0

Einflanken-Wlzabweichung (m) [Fi'] 37.0 37.0

Einflanken-Wlzsprung (m) [fi'] 11.0 11.0

8. ERGNZENDE DATEN

Maximal mglicher Achsabstand (eps_a=1.0)[aMAX] 75.082

Verdrehsteifigkeit (MNm/rad) [cr] 0.3 0.4

Mittlere Reibungszahl (nach Niemann) [mum] 0.060

Verschleissgleiten nach Niemann [zetw] 0.677

Zahnverlustleistung aus Zahnbelastung (kW) [PVZ] 0.158

Trgheitsmoment (System bezogen auf Rad 1):

Berechnung ohne Bercksichtigung der exakten Zahnform

Rder einzeln (da...di) (kgm) [TraeghMom] 0.0001167 0.0001239

System (da...di) (kgm) [TraeghMom] 0.0002334

Bemerkungen:

- Beim Flankenspiel werden die Achsabstandstoleranzen und die Zahndickenabmasse

bercksichtigt. Angegeben wird das maximale und das minimale Spiel entsprechend

den grssten, beziehungsweise kleinsten Abmassen.

- Details zur Rechenmethode:

cg nach Methode B

KV nach Methode B

KHb, KFb nach Methode C2

KHa, KFa nach Methode B

Ende Report Zeilen : 369

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

27

1.8 Entwurfsberechnung

Fr die Auslegung und Gestaltung von Zahnradgetrieben sind viele Gesichtspunkte zu

beachten und erfordern umfangreiche Erfahrungen.

1. Randbedingungen. Die geometrischen und allgemeinen Anforderungen,

insbesondere auch Kundenspezifische Wnsche und Forderungen, werden in einer

Anforderungsliste (Pflichtenheft festgelegt).

2. bersetzungen. In der Regel werden bei Zahnradgetrieben folgende bersetzungen

realisiert:

- einstufiges Getriebe i 6 (8)

- zweistufiges Getriebe i 35 (45) Erfahrungswert i

1/2

0,7 i

0,7

- dreistufiges Getriebe i 150 (200) Erfahrungswert i

1/2

0,55 i

0,55

u. i

3/4

i

0,32

Aus Funktionsgrnden soll die Zhnezahl des Rades kein ganzzahliges

vielfaches des Ritzels sein, da sonst die gleichen Zahnpaare periodisch zum

Eingriff kommen.

3. berschlgige Wellenberechnung. Die Berechnung erfolgt in der Regel

zunchst mit dem Torsionsmoment. Wegen der Vernachlssigung der

Biegebeanspruchung sollte der Entwurfsdurchmesser um ca. 20 % grer

gewhlt werden.

5. Modul. Die Zahnfutragfhigkeit ist bei Leistungsgetrieben magebend.

Fs

lim F 1 1

F A

n Y

b d

s K T

m

> >> >

Flim

Zahnfu-Biegenenndauerfestigkeit der Prfrder z.B. fr Einsatzstahl aus

16MnCr5 oder 20MnCr5.

Flim

= 450 N/mm

2

bei Schwellbelastung

Flim

= 315 N/mm

2

bei Wechselbelastung

Mindestfestigkeitswerte sollten bei Materialbestellung mit dem Lieferanten

festgelegt werden. Bei der Festlegung von d

1

, b

1

und m Erfahrungswerte nach

TB 21-14 beachten.

6. Zhnezahlen = == = cos

m

d

z

n

1

1 2 / 1 1 2 i z z = == =

7. Nullachsabstand

2

) z z ( m

a

2 1 n

d

+ ++ +

= == = z.B. a > a

d

whlen um x > 0 zu erhalten.

4. Ritzelgestaltung. Der kleinst-

mgliche Ritzelteilkreisdurch-

messer d

1

ergibt sich aus der

Entwurfsberechnung der Welle.

a) Ritzelwelle

d

1

(1,2....1,4) d

w

b) Ritzel

d

1

(2,0....2,5) d

w

Bild 1.33 Ritzelgestaltung

s

F

Zahnfusicherheit nach Vorgabe

Y

Fs

4 Kopffaktor aus Erfahrung

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

28

Mit den vorgenannten Entwurfswerten erfolgt die endgltige Auslegung rechnergesttzt.

Nach der ersten Entwurfsberechnung aller Getriebestufen sollte eine mastbliche

Entwurfsskizze angefertigt werden um z.B. minimale Baugre anzustreben oder aber

vorgegebene Einbaubedingungen zu erfllen. In der Skizze sind die Dreh-, Steigungs- und

Kraftrichtungen jeweils fr Ritzel und Rad einzutragen. Aus Lage und Gre der Nenn-

Umfangskrfte kann die Lagerlebensdauer der Getriebelager nherungsweise bestimmt

werden. Aus der Betriebsweise des gesamten Antriebssystems, die sich aus der gestellten

Aufgabe ergibt, kann eine Betriebsfestigkeitsberechnung ggf. notwendig werden.

Belastungshhe und Belastungshufigkeit bei Beschleunigungs- und Bremsvorgngen,

Einschaltdauer und die geforderte Betriebsstundenzahl beeinflussen dann ganz

entscheidend die Auslegung des Getriebes.

1.13 Gestaltung von Getrieben - Beispiele

Bild 1.34-1 Einstufig Bild 1.34-2 Zweistufig Bild 1.34-3 Sammel - und

Verteilergetriebe

Bild 1.35 An- und Abtriebswelle koaxial angeordnet (Drehelastische Wellen A im Beispiel b;

ferner muss sich mindestens ein Rad so verstellen lassen, dass alle in Kraftrichtung liegende

Zahnflanken anliegen).

Bild 1.36 Zahnradgetriebe-Kombinationen

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

29

Bild 1.37 Industriegetriebe, Gehuse geteilt, alternativ als Stand- oder Aufsteckgetriebe und

weitere Ausfhrungsvarianten.

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

30

Bild 1.38 Getriebemotor

Bild 1.39 Stirnradgetriebe, koaxial mit

geschweiten Grordern

Bild 1.40 Grundformen geschweiter

Zahnrder fr Schrgverzahnung

a) Fr vergtete Verzahnung

b)c) Fr gehrtete Verzahnung

d) Schraubverbindung

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

31

Bild 1.41 Grundformen von Ritzeln und Zahnrdern aus gewalzten oder

geschmiedeten Rohlingen

Bild 1.42 Schneckengetriebe

Die Hauptbelastung an der Schneckenwelle ist axial gerichtet, wobei die Lastrichtung mit

dem Drehsinn der Welle wechselt. Das Schneckengetriebe wird mit l durch

Tauchschmierung geschmiert. Der lstand soll hierbei bis zum Teilkreis der Schnecke

reichen. Die Radialwellendichtringe an den Wellendurchgngen verhindern den laustritt

und bieten hinreichenden Schutz gegen das Eindringen von Verunreinigungen.

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

32

Bild 1.43 Schnecken-Planetengetriebe

Mit Planetengetrieben werden auf kleinstem Raum hohe Leistungen und groe

Drehmomente bertragen. Wegen der begrenzten Raumverhltnisse in Planetengetrieben

ergeben Nadellager mit Nadelhlsen besonders gnstige Lsungen.

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

33

Die hintereinander angeordneten Planetenradstze kmmen mit dem Sonnenritzel und den

innenverzahnten Hohlrdern gleichen Durchmessers. Die Sonnenritzel zentrieren sich durch

das in den Zahnkupplungen vorhandene Spiel selbstttig. Dadurch wird das zu bertragene

Drehmoment nahezu gleichmig auf die Planetenrder bertragen.

Bild 1.44 Kegelstirnradgetriebe

Bild 1.45 Norm-Planetengetriebe

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

34

Bild 1.47 Hybridantrieb

Bild 1.46 Antriebskomponenten fr

Windenergieanlagen

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

35

Bild 1.48 Krfte an

Kegelrdern

Bild 1.49 Schleifen

von Kegelrdern

Vorlesungsergnzung Konstruktion I Thema: Zahnrder und Zahnradgetriebe

36

Bild 1.50 Kosten-, Gewichts- und Baugrenvergleich an einem einstufigen Zahnradgetriebe

You might also like

- Messen von Wechselgrößen: Kompendium Messtechnik und Sensorik, Teil 3From EverandMessen von Wechselgrößen: Kompendium Messtechnik und Sensorik, Teil 3Rating: 5 out of 5 stars5/5 (1)

- Zahnradgetriebe PDFDocument146 pagesZahnradgetriebe PDFHectorDavidPreciadoValenzuelaNo ratings yet

- Eine Hybride von Drehkolbenmotor und Turbine mit riesigem SynergieeffektFrom EverandEine Hybride von Drehkolbenmotor und Turbine mit riesigem SynergieeffektNo ratings yet

- Boellhoff Technik Rund Um SchraubenDocument112 pagesBoellhoff Technik Rund Um SchraubenM MNo ratings yet

- Formelsammlung TM1Document10 pagesFormelsammlung TM1m_glembo100% (1)

- Mbn-Konstruktionsrichtlinie 145Document4 pagesMbn-Konstruktionsrichtlinie 145kappo14No ratings yet

- Dreiwellen-Getriebe: Die Kurze Art, Sechsgang-Getriebe Zu BauenDocument8 pagesDreiwellen-Getriebe: Die Kurze Art, Sechsgang-Getriebe Zu Bauenxiaochi1989No ratings yet

- Roloff Matek Maschinenelemente FormelsammlungDocument317 pagesRoloff Matek Maschinenelemente FormelsammlungLajos PuskásNo ratings yet

- Festigkeitsberechnung Von Wellen Und AchsenDocument8 pagesFestigkeitsberechnung Von Wellen Und AchsenmgualdiNo ratings yet

- WS3 PS1 WellendimensionierungDocument8 pagesWS3 PS1 Wellendimensionierunggustrossi100% (1)

- Konstruktion I-II Lsungen H2008Document8 pagesKonstruktion I-II Lsungen H2008quaho100% (1)

- KMK Maschbau 2004 WiSe14-15 - HannoverDocument66 pagesKMK Maschbau 2004 WiSe14-15 - HannoverLaura FonsecaNo ratings yet

- AluminiumwerkstoffeDocument86 pagesAluminiumwerkstoffejorogoraNo ratings yet

- Skriptzusammenfassung Maschinenelemente+CopyrightDocument35 pagesSkriptzusammenfassung Maschinenelemente+Copyrightjozzart100% (1)

- KIT Maschinenbau BA MADocument44 pagesKIT Maschinenbau BA MAAaditya PrasadNo ratings yet

- MAKO Schraubenverbindungen AufgabenDocument10 pagesMAKO Schraubenverbindungen AufgabenbennyfergusonNo ratings yet

- MAE1 02 Festigkeitsberechnung PDFDocument151 pagesMAE1 02 Festigkeitsberechnung PDF032009100% (1)

- Manual DDocument1,022 pagesManual DBùi Văn HợpNo ratings yet

- FischDocument5 pagesFischManelito AlvaradoNo ratings yet

- 4 ReibschlussverbindungenDocument8 pages4 ReibschlussverbindungenCătălina StoicanNo ratings yet

- Welle Nabe VerbindungDocument3 pagesWelle Nabe VerbindungmarcobaumannNo ratings yet

- TechnischeMechanik FormelnDocument17 pagesTechnischeMechanik FormelnArnel DžinićNo ratings yet

- Skript - Maschinendynamik - Kapitel 2Document35 pagesSkript - Maschinendynamik - Kapitel 2marburg1984No ratings yet

- Mdesign GearDocument18 pagesMdesign GearAndreiNo ratings yet

- Technisches Englisch - Ein Leitfaden Für Ingenieure, Techniker Und Fachübersetzer. Mit Beispielen Und Übungen Aus Dem Maschinen - Und ApparatebauDocument151 pagesTechnisches Englisch - Ein Leitfaden Für Ingenieure, Techniker Und Fachübersetzer. Mit Beispielen Und Übungen Aus Dem Maschinen - Und ApparatebauOdin Tachón100% (1)

- Schraubenberechnung Nach VDI 2230Document5 pagesSchraubenberechnung Nach VDI 2230bennyfergusonNo ratings yet

- Technische Mechanik 1 Bis 3Document253 pagesTechnische Mechanik 1 Bis 3Mohamed MahjoubiNo ratings yet

- MSc-Maschinenbau-Modulhandbuch Stand Gueltig Ab 20141001Document939 pagesMSc-Maschinenbau-Modulhandbuch Stand Gueltig Ab 20141001BVBGullyNo ratings yet

- KonstruktionslehreDocument17 pagesKonstruktionslehreFadley Abdullah100% (1)

- Festigkeit s213-240Document14 pagesFestigkeit s213-240Rafael ArndtNo ratings yet

- 3539 PDFDocument26 pages3539 PDFyraju88No ratings yet

- Zeichnungsnormen 41415-6 - BautechnikDocument20 pagesZeichnungsnormen 41415-6 - BautechnikEschtzNo ratings yet

- WKC Grundlagen Der MetallkundeDocument22 pagesWKC Grundlagen Der MetallkundeYunusNo ratings yet

- VDI 2230 Nachrechung KISSsoft 2002Document20 pagesVDI 2230 Nachrechung KISSsoft 2002Ibrahim Rebhi AlzoubiNo ratings yet

- 06 0 Achsen Und Wellen UebungsserieDocument11 pages06 0 Achsen Und Wellen Uebungsserieigualdi53No ratings yet

- Klausurfragen TFVDocument87 pagesKlausurfragen TFVAlexandru IonNo ratings yet

- Aufgabe7 4 1Document3 pagesAufgabe7 4 1Ciolkovski100% (1)

- Trennen (Zerteilen Spanen Abtragen Thermisches Schneiden)Document152 pagesTrennen (Zerteilen Spanen Abtragen Thermisches Schneiden)api-26236715100% (4)

- Praktikum BiegenDocument6 pagesPraktikum Biegenprevrtljivac100% (1)

- 2TechMech FestigkeitslehreDocument37 pages2TechMech FestigkeitslehreAndrea Kahm100% (1)

- Maschinenbautechnik Prueferkatalog PDFDocument95 pagesMaschinenbautechnik Prueferkatalog PDFHussein JomaaNo ratings yet

- Zulässige Spannungen Für Achsen Und WellenDocument1 pageZulässige Spannungen Für Achsen Und Wellensalkan_rahmanovic810100% (1)

- Rechenuebungen Zu FestigkeitslehreDocument116 pagesRechenuebungen Zu FestigkeitslehreJasminNo ratings yet

- WaelzlagerDocument31 pagesWaelzlageraloisar3116No ratings yet

- MaschinenbauDocument20 pagesMaschinenbauheimogoedlNo ratings yet

- Spur Gear, Gear Rack LaurentiuDocument18 pagesSpur Gear, Gear Rack LaurentiuDănceanu LaurențiuNo ratings yet

- Abschlusselemente DruckbehälterDocument75 pagesAbschlusselemente DruckbehälterJEELE77No ratings yet

- Studienarbeit Shane Lilley FINALDocument50 pagesStudienarbeit Shane Lilley FINALshane_lilleyNo ratings yet

- R12 - Verzahnung I: Aufgabe 1Document8 pagesR12 - Verzahnung I: Aufgabe 1maraska10No ratings yet

- Thermodynamik SkriptDocument86 pagesThermodynamik SkriptAndrés LizcanoNo ratings yet

- Skiptum Elektrotechnik - Fluidtechnik KMS 1Document48 pagesSkiptum Elektrotechnik - Fluidtechnik KMS 1Gezim KryeziuNo ratings yet

- Werk Ze Ug Kon Struk TionDocument65 pagesWerk Ze Ug Kon Struk TionRodolfo GarciaNo ratings yet

- Kisssoft Tut 004 D SchraubenDocument9 pagesKisssoft Tut 004 D SchraubenBùi Văn HợpNo ratings yet

- Klausurwiederholung 22-23 LösungDocument47 pagesKlausurwiederholung 22-23 LösungNguyễn Văn QuangNo ratings yet

- Ermüdung Im Stahl - Und Anlagenbau - KnödlDocument15 pagesErmüdung Im Stahl - Und Anlagenbau - KnödlHakan CetinkayaNo ratings yet

- Preview of Konstruktionsleitfaden Fertigungstechnik Anwendungsbeispiele Aus Der Praxis German EditionDocument6 pagesPreview of Konstruktionsleitfaden Fertigungstechnik Anwendungsbeispiele Aus Der Praxis German EditionNaukowyDrp100% (1)

- TechnischeDaten PDFDocument84 pagesTechnischeDaten PDFAdrianaVazquez100% (1)

- Strömungsmechanik: Klaus Gersten Heinz HerwigDocument871 pagesStrömungsmechanik: Klaus Gersten Heinz HerwigValentino TurotNo ratings yet

- Fem Kurs Fem Simulationen Mit Abaqus Baaserweb deDocument76 pagesFem Kurs Fem Simulationen Mit Abaqus Baaserweb deRene KurniadiNo ratings yet

- Bridge Design Eurocodes Worked Examples Annex OnlyDocument20 pagesBridge Design Eurocodes Worked Examples Annex OnlyMarioNo ratings yet

- Getriebe Grundlagen1 PDFDocument78 pagesGetriebe Grundlagen1 PDFmgualdiNo ratings yet

- Übungsaufgaben - KinematikDocument7 pagesÜbungsaufgaben - KinematikLucas PruessnerNo ratings yet

- Festigkeitslehre PDFDocument30 pagesFestigkeitslehre PDFnurettinNo ratings yet