Professional Documents

Culture Documents

Mémoire Laser

Uploaded by

Sam Ang KeoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mémoire Laser

Uploaded by

Sam Ang KeoCopyright:

Available Formats

1

SOMMAIRE

Remerciements....................................................................................................................3

Problmatique abordee.....................................................................................................4

Introduction........................................................................................................................5

Chapitre 1: Bibliographie ..................................................................................................8

1.1.- gnralits sur le procde laser ...............................................................................8

1.1.1.- La cohrence temporelle et spatiale..................................................................9

1.1.2.- Modes spatiaux ...............................................................................................10

1.1.3.- Modes temporels de fonctionnement...............................................................12

1.1.4.- Diamtre du rayon...........................................................................................12

1.1.5.- Puissance du rayon et densit nergtique.....................................................13

1.1.6.- Interaction laser- matriau...............................................................................14

1.1.7.- Systeme retenu ...............................................................................................18

1.2.- Le soudo-brasage ..................................................................................................21

1.2.1.- Processus de dilution ......................................................................................24

1.3.- Mtallurgie de lassemblage Al-Fe .........................................................................25

1.3.1.- Alliages daluminium........................................................................................25

1.3.2.- LInteraction mtallurgique Al-Fe.....................................................................28

1.3.3.- La couche

galvanise .....................................................................................33

Chapitre 2.- Conditions Exprimentales.......................................................................39

2.1.- Source Laser et systeme optique...........................................................................39

2.2.- Dplacements ........................................................................................................42

2.3.- Configurations gomtriques des brasages..........................................................43

2.4.- Matriaux utiliss ...................................................................................................43

2.4.1.- Substrats .........................................................................................................43

2.4.2.- Fils dapport .....................................................................................................44

2.4.3.- Flux .................................................................................................................46

2.4.4.- Protection gazeuse..........................................................................................46

2.5.- Caractrisation des chantillons ............................................................................47

2.5.1.- prparation des chantillons............................................................................47

2.5.2.- Analyses mtallographiques............................................................................47

2

Chapitre 3.- RESULTATS.................................................................................................50

3.1.- Aspect Gomtriques des cordons ........................................................................50

3.1.1.- Profils des cordons..........................................................................................51

3.1.2.- Influence du rayon de courbure.......................................................................55

3.1.3.- Angle de mouillabilit.......................................................................................58

3.1.4.- Dilution des cordons........................................................................................60

3.2.- Structure des cordons............................................................................................63

3.2.1.- La couche galvanise base de Zinc .............................................................63

3.2.2.- La couche de composs Intermtalliques .......................................................66

3.3.- Peformances mcaniques......................................................................................78

3.3.1.- Aspect des facis de rupture...........................................................................78

3.3.2.- Proprits mcaniques de lassemblage.........................................................80

3.4.- Autres influences et optimisation............................................................................84

3.4.1.- fissuration des cordons....................................................................................84

3.4.2.- Laser monospot confront au Laser bispot .....................................................86

Chapitre 4. Conclusions..................................................................................................90

Chapitre 5. Perspectives et Recommandations............................................................94

Bibliographie....................................................................................................................96

3

REMERCIEMENTS

Je souhaite en quelques lignes exprimer ma profonde reconnaissance Monsieur

A.B. Vannes et Madame Ccile Langlade du Laboratoire LTDS de lEcole

Centrale de Lyon, pour leur disponibilit comme directeurs de cette thse et pour

leur soutien pendant les moments les plus difficiles et dlicats de ma prsence au

sein de lEcole Centrale de Lyon.

Mes remerciements aussi Monsieur Alexandre Mathieu, tudiant doctorant, de

lUniversit de Bourgogne, au Creusot, co-participant cette recherche pour sa

contribution et son soutien pour les diffrents essais raliss et lchange

dinformation sur le sujet analys.

Je remercie aussi Monsieur Dominique Grevey, Madame Simone Mattei et le

personnel technique et administratif du Laboratoire Ltm de lIUT Le Creusot,

lUniversit de Bourgogne, pour mavoir accueilli et permis de travailler au sein de

ce laboratoire.

Jadresse mes sincres remerciements Monsieur Franois Cassagnou, consul du

Vnzuela Lyon pour la coopration apporte dans les moments de dures

contrarits, auxquels jai t confront, pendant mon sjour dans cette belle ville

franaise.

Mes remerciements aussi lquipe technique et administrative du laboratoire

LTDS de lEcole Centrale de Lyon pour son accueil et sa collaboration.

Ma reconnaissance aux entreprises Renault et Pechiney pour le soutien logistique

et les matriaux apports pour la ralisation de ce travail de recherche.

A tous, merci.

4

PROBLEMATIQUE ABORDEE

Etudier la possibilit de ralisation dun assemblage htrogne acier/ aluminium,

de bonne qualit et performance mcanique, en utilisant un faisceau Laser Nd :

YAG.

OBJECTIFS DE LA RECHERCHE

1. Raliser un assemblage htrogne aluminium/acier par lutilisation

dun processus de brasage Laser Nd : YAG avec une performance

mcanique satisfaisante.

2. Etablir un bon contrle thermique du brasage afin dviter et/ou

contrler la possible formation de composs intermtalliques fragiles

entre les substrats et les matriaux dapport.

3. Etablir linfluence de la possible formation de composs

intermtalliques sur les proprits mcaniques et la qualit du brasage.

4. Etudier la reproductibilit de ce processus, afin dtablir son adaptation

au niveau industriel pour lventuelle fabrication en srie de vhicules

de transport.

5

INTRODUCTION

Les demandes qui se prsentent jour aprs jour dans le domaine de lindustrie

automobile concernant la diminution de la consommation de carburant, la

prservation de notre environnement et la scurit dans le concept du confort,

exigent lintroduction de nouvelles techniques dans le traitement des matriaux et

leurs applications.

La pollution difficile contrler que lon prvoit dans les annes venir, va nous

obliger procder une rduction drastique de la consommation de carburants

fossiles des vhicules de transport, ce qui ne peut tre atteint que par lutilisation

de matriaux amenant un gain de poids significatif.

Aujourdhui, lindustrie automobile est en train de remplacer la plupart des lments

fabriqus en acier par des lments moins lourds et plus rsistants aux attaques de

lenvironnement, sans ngliger lexigence dune rsistance mcanique leve,

ncessaire pour ce type dassemblage.

Laluminium est un matriau qui nous offre de nombreux avantages qui peuvent

servir cet objectif : basse densit, bonne rsistance mcanique, bonne rsistance

la corrosion et loxydation ainsi quune bonne capacit de manipulation

industrielle. Malheureusement, son cot, ainsi que ses spcificits la rparation,

ne permettent pas actuellement denvisager la ralisation, en grande srie, de

carrosseries tout en aluminium; certaines parties devront encore tre ralises en

acier

[1-7]

.

Lassemblage de combinaison de matriaux tels que lacier et laluminium par un

processus de soudure conventionnel, reprsente beaucoup de difficults cause

de leurs diffrences de proprits physico-chimiques et mtallurgiques.

Cest la raison pour laquelle, il convient de rechercher un processus dunion qui

permette lassemblage de ces matriaux sans crer de problme au niveau de la

rsistance mcanique ou de la performance. Ainsi que ltude mtallurgique du

couple acier-aluminium nous le montrera au cours du prochain chapitre, une simple

soudure directe, avec passage ltat liquide des deux mtaux nest ni souhaitable

ni rellement envisageable.

Un mtal dapport, de composition adquate, doit tre utilis. Il sagit alors de

raliser un soudo-brasage de lassemblage, laluminium et le mtal dapport tant

port fusion alors que lacier restera en phase solide.

Grce sa flexibilit, la quantit de chaleur minimale apporte aux pices, sa

qualit de soudure, pratiquement sans opration postsoudure, le processus de

soudure par laser reprsente une alternative viable pour la ralisation de

lassemblage acier-aluminium dans le domaine de lindustrie automobile et du

transport en gnral. Son application se verra de plus en plus gnralise grce

6

aussi limplantation de robots industriels qui peuvent raliser des travaux dans

diffrentes positions et diffrents rythmes dopration sans ngliger la qualit des

assemblages raliss

[1-7]

.

Lobjectif de ce travail de recherche est de trouver comment raliser lassemblage

de cette combinaison de matriaux, spcifiquement par lapplication du processus

de soudo-brasage Laser Nd :YAG.

Les matriaux utiliss dans le cadre de cette recherche, ont t choisis pour leur

utilisation trs courante sur le march industriel tant national quinternational.

Lobjectif de ce travail ntait pas ici de dvelopper de nouvelles nuances de

matriaux soudabilit amliore.

Des rsultats, fonds sur les observations ralises directement partir des

chantillons, seront prsents et analyss dans le chapitre III afin darriver des

conclusions qui puissent conduire faire des propositions dapplications

industrielles viables.

Des propositions concrtes pour la poursuite de ces recherches seront finalement

faites dans le dernier chapitre pour que lutilisation de ce type dassemblage puisse

tre dveloppe.

7

CHAPITRE 1

BIBLIOGRAPHIE

8

CHAPITRE 1: BIBLIOGRAPHIE

Lobjectif de ce travail est donc dexplorer la faisabilit dune soudure par laser Nd :

YAG pour raliser lassemblage acier-aluminium prsentant des caractristiques

mcaniques en traction et en cisaillement compatibles avec le cahier des charges

impos par lindustrie automobile.

Nous allons donc au cours de ce chapitre bibliographique, rappeler dans un

premier temps, quelques notions essentielles sur les faisceaux laser de puissance,

en particulier les lasers Nd : YAG, leur interaction avec la matire et les principaux

paramtres influant.

Nous dfinirons ensuite les caractristiques dune soudo-brasure, puisque cest

bien un tel assemblage quil sagit ici de raliser; puis nous dtaillerons les

spcificits de la mtallurgie du couple acier-aluminium avec un rappel sur la

galvanisation, couche de protection indispensable des tles dacier dont la

prsence nest pas sans consquence sur la ralisation de lassemblage.

1.1.- GENERALITES SUR LE PROCEDE LASER

Lutilisation du laser comme vecteur dnergie pour la ralisation dassemblages

souds, prsente lavantage de ne pas tre gale par un procd de soudure

conventionnelle. Les principaux avantages de cette technique sont les suivants :

- Lumire focalise qui permet dobtenir de hautes densits dnergie.

- Travail pression atmosphrique.

- Utilisable pour lassemblage de matriaux avec des diffrences de proprits

physico-chimiques ou mtallurgiques.

- Utilisable avec ou sans matriau dapport.

- Garantie de haute prcision dans lassemblage condition que les

accostages soient matriss ou en cas de soudage par transparence.

- Production dune Zone Affecte Thermiquement rduite.

- Processus automatisable.

- Pas de contact entre la source de chaleur et les matriaux traiter.

Le procd avec irradiation laser est influenc par une panoplie de paramtres qui

vont permettre, selon la dure de linteraction, la puissance et la longueur donde

du laser utilis, une absorption de la radiation par le substrat et en consquence,

une thermalisation rapide de lnergie optique absorbe. Cette absorption dnergie

optique va se traduire par un chauffage superficiel, une fusion ou une vaporisation

du matriau.

9

Parmi les diffrentes sources laser disponibles et aptes aux applications de

soudure, les systmes laser Nd : YAG automatiques comme les robots-3D,

caractriss par leur prix bas (compars aux systmes robotiss laser CO

2

), offrent

la possibilit de transporter le faisceau par fibre optique de manire continue ou

discontinue, avec une haute flexibilit et une grande performance dans

lassemblage industriel (voir tableau 1).

En guise de matriau actif, le Laser Nd :YAG utilise le nodyme trivalent sous

forme doxyde (Nd

3+

) en combinaison avec les bonnes proprits optiques et

thermiques du matriau amphitryon form par la combinaison

Yttrium/ALUMINIUM/Garnet (YAG:Y

3

Al

15

O

12

)

[8-11]

.

PROPRIETES Nd :YAG CO

2

Prix dinvestissement bas lev

Prix de fonctionnement lev bas

Encombrement Machine petit grand

Transport Fibre Optique, Direct Direct

Systme de guidage du

rayon

simple complexe

Longueur donde 1,0 m 10,6 m

Espace de travail petit grand

Tableau 1 : Comparaison entre Laser Nd : YAG et CO

2

[18-20]

Lactivation du milieu peut tre obtenue en utilisant des lampes dirradiation optique

ou lampes flash de Xnon, Krypton ou des diodes pour les systmes les plus

rcents (lasers diode).

Lutilisation de ce type de lampes est conditionne aux proprits oprationnelles

de ces matriaux :

Xnon: Utilise un courant dopration faible et une haute efficience

nergtique, trs approprie pour des travaux en continu.

Krypton: Tolre la haute densit de dcharges lectriques, trs appropri

pour travailler en discontinu.

Seulement 3% de lnergie dlivre par les lampes est transforme en

rayonnement laser. De ce fait, lquipement requiert un systme de rfrigration

trs efficace afin de dissiper la grande quantit de chaleur gnre pendant le

processus de gnration du laser

[11-15]

.

1.1.1.- LA COHERENCE TEMPORELLE ET SPATIALE

Cest une mesure des relations de phase entre diffrents points de lespace un

moment du temps identique dans un champ magntique.

10

La superposition de deux ou plusieurs ondes produit gnralement des

interfrences, selon leurs phases respectives; les diffrentes ondes sajoutent ou

se soustraient mutuellement de faon produire des minima et des maxima

dintensit.

Si les interfrences sont stationnaires, ou si elles sont lentes, on a des ondes

lumineuses cohrentes, mais, si au contraire, la radiation se caractrise par une

absence totale des relations de phases mutuelles, et si lintensit est gale la

somme de toutes les intensits individuelles, on a des ondes lumineuses

incohrentes

[8-11]

.

Dans le cas des ondes incohrentes (lumire dmission spontane), le

rayonnement na pas de direction prfrentielle et sera, en consquence, dune

densit nergtique totale trs faible.

Au contraire, une radiation dondes cohrentes (rayon laser obtenu par une

mission stimule), se caractrise pour sa cohrence spatiale et temporelle qui

permet davoir un rayon unidirectionnel, dirigeable et dune trs haute densit

nergtique.

1.1.2.- MODES SPATIAUX

Le profil des champs lectromagntiques du rayon laser peut tre caractris par le

Mode Electromagntique Transversal (TEM) c'est--dire, le type de distribution

spatiale du rayon (figure 1). Cette distribution spatiale est dtermine par la

conception du rsonateur.

Les Modes Spatiaux sont indexs de la manire suivante

[20,21]

:

TEM

qmn

(Transverse Electro-magntique Mode)

q : Mode axial, reprsente le nombre dondes stationnaires dans la longueur

du rsonateur.

m: Mode transversal, reprsente le nombre des nuds verticaux dintensit

zro du rayon.

n : Mode transversal, reprsente le nombre des espaces horizontaux

dIntensit zro du rayon.

11

Figure 1: Modes Spatiaux du Laser

[19]

La distribution spatiale affecte le diamtre focalis du rayon et conduit obtenir une

surface dincidence diffrente pour chaque valeur TEM du rayon laser. Elle

dtermine, entre autres, le type dopration raliser ; un TEM de basse valeur

gnre une densit dnergie (rapport de la puissance sur la surface du rayon) plus

leve, ce qui ce qui est intressant, par exemple, pour la soudure ou la dcoupe.

Au contraire, en utilisant un TEM de haute valeur, la densit nergtique est plus

basse, mais applique dans une zone plus large elle permet dobtenir ainsi une

meilleure couverture du processus, ce qui est intressant pour les traitements

thermiques et les revtements superficiels, par exemple.

Le mode TEM

00

a une distribution spatiale de type GAUSSIAN qui est considre

comme la meilleure pour des applications industrielles, car elle a tendance

diminuer les effets de diffraction pendant la focalisation et donc elle permet

dobtenir un diamtre du rayon plus petit et une densit dnergie plus leve.

12

1.1.3.- MODES TEMPORELS DE FONCTIONNEMENT

Les quipements lasers peuvent travailler avec trois modes diffrents dmission

temporelle, savoir

[8-11]

:

Continu : Correspond une mission permanente. Le milieu actif du laser est

excit de manire continue par une dcharge lectrique ou par une source

optique.

Relax: Lmission du laser fonctionne par impulsion. Le pompage est

produit par source optique de manire discontinue.

Dclench: Le principe est trs similaire au fonctionnement relax, sauf que

le pompage est bien contrl afin davoir des missions dnergie plus

leves (appele le Qswitch en anglais).

Le type de mode temporel du laser dpend du type de matriau actif utilis ;

certains matriaux (lasers gaz) permettent une restauration rapide des atomes

aux tats excits en permettant donc une application sans interruption. Il y a en

revanche des matriaux (lasers solides) qui ne permettent pas une restauration

rapide des atomes aux tats excits et une application relaxe ou dclenche est

obligatoire.

Le type de mode temporel a aussi une influence sur le type dapplication

envisageable. Ainsi le mode continu permet la ralisation de tches comme la

soudure, le traitement thermique ou le revtement de surfaces sans interruption. En

revanche, les modes relax ou dclench sutilisent plutt pour un travail

intermittent, tel que la dcoupe ou la perforation.

1.1.4.- DIAMETRE DU RAYON

Ce paramtre permet dtablir la densit nergtique du rayon laser, et donc,

lnergie totale qui va tre dpose par le rayon sur le matriau irradi.

Trois facteurs ont une influence remarquable sur le diamtre focalis du rayon :

La divergence du rayon ; une divergence mineure produira un diamtre du

rayon encore plus petit.

La diffraction du rayon ; une diffraction mineure produira un diamtre du

rayon encore plus petit

Diamtre du rayon avant la focalisation : Il est indirectement proportionnel au

diamtre du rayon focalis.

Le diamtre minimal possible du rayon peut tre estim de manire thorique, en

utilisant les quations suivantes :

13

1. Pour un rayon de type gaussien TEM

00

, le diamtre peut tre calcul comme

suit

[12]

:

D

F

D

* * 44 . 2

min

=

avec: F = Distance focale (mm)

= Longueur donde du rayon (m)

D = Diamtre du rayon sans focalisation (mm)

2. Pour un rayon de type TEM

mnq

[19,20]

( ) 1 n 2m

* * 44 . 2

min

+ + =

D

F

D

Ces formules font bien sur rfrence au cas idal, car elles ignorent les cohrences

spatiales et temporelles du rayon, mais aussi les aberrations et les imperfections

qui peuvent produire des changements dans le diamtre du rayon.

1.1.5.- PUISSANCE DU RAYON ET DENSITE ENERGETIQUE

La puissance est un paramtre trs important lheure de choisir le type de travail

raliser par lquipement laser, car les diffrentes tches requirent aussi

diffrentes gammes dnergie.

La puissance a une influence directe sur la pntration obtenue lors de la soudure

et dtermine entre autres, le prix du laser.

La figure 2 montre les diffrents niveaux de puissance quil est possible dobtenir

selon le mode spatial TEM du laser utilis.

La densit nergtique du rayon laser peut tre calcule de manire simple partir

de son diamtre focalis et de sa puissance, en appliquant lquation suivante

[12]

:

mm

w

d *

P * 4

E

2 2

d

=

avec: E

d

: Densit nergtique du rayon laser

d : Diamtre du rayon

P : Puissance du rayon.

14

Figure 2 : Intensit du faisceau laser selon la distribution spatiale

[12]

.

Il existe actuellement sur le march une grande varit dquipements avec

diffrents niveaux de puissance qui peuvent satisfaire les besoins de fabrication

des entreprises.

1.1.6.- INTERACTION LASER- MATERIAU

Diffrents effets, et donc diffrentes applications industrielles, peuvent tre induits

lors de linteraction entre un faisceau laser et un matriau, selon le couplage

possible entre les photons incidents et la matire traiter. Sagissant de surface

mtallique, linteraction avec le rayonnement laser incident est le plus

gnralement de type thermique.

En effet, le temps critique dinteraction, dterminant le seuil de diffusion dun front

thermique est pour la plupart des mtaux de lordre de 10

-12

s

[8-11]

. C'est--dire

largement infrieur aux dures dinteraction classiquement utilises.

Si lobtention dun processus thermique est donc trs facilement ralisable, reste

cependant matriser ce processus afin de crer un cordon de soudure de bonne

qualit.

Labsorption de photons du laser la surface de la pice va se traduire par une

lvation de la temprature, qui va produire, en consquence, une fusion ou mme

vaporation du matriau.

Cette augmentation de la temprature dpend de labsorptivit de la surface

traiter, laquelle est lie la longueur donde du rayon incident et au degr de

rflectivit du rayon sur la surface du matriau rcepteur.

Quand le rayon irradie la surface du matriau, lchauffement dmarre dabord

cet endroit. Laugmentation de temprature va conduire la fusion, puis la

15

formation de vapeur du matriau. Les vapeurs formes dans cette zone, sionisent

du fait de laction mme du laser, et grce la prsence dlectrons libres, ils

peuvent donner naissance au plasma.

La formation du plasma sur la surface du matriau dpend du potentiel dionisation

du gaz utilis pour la protection atmosphrique; un potentiel dIonisation lev

produira un plasma plus facilement.

Le plasma a la capacit dabsorber le rayonnement et de le transmettre

partiellement au matriau, augmentant de cette faon, la capacit de fusion et

lefficacit de linteraction avec le rayonnement laser incident.

La transmission du laser vers le matriau travers le plasma dpend en premier

lieu de la longueur donde du rayon (plus efficace 1.06 m qu 10.6 m) et aussi

de la conductivit thermique du gaz protecteur; une conductivit thermique plus

leve produira une meilleure transmission du rayon vers la pice et en

consquence une pntration plus accentue dans le cordon ralis.

Les proprits thermiques et optiques du matriau irradier

ont une influence trs

significative sur lobtention dune bonne absorption du rayon laser la surface

; les

plus importantes sont

[8-11]

:

a. Proprits Thermiques

a.1.- Fixes: dans la zone irradie, elles dterminent la quantit dnergie

utiliser afin de produire la fusion ou lvaporation du matriau.

- capacit thermique du matriau (qui est, elle-mme, fonction de la

temprature).

- chaleur latente de fusion.

- chaleur dvaporation.

a.2.- De conduction: elles dterminent lnergie transmise aux endroits

proches de la pice.

- diffusivit thermique.

- conductivit thermique.

b. Proprits Optiques

b1.- Absorption: elle dtermine la portion du rayon absorb par le matriau.

Si les proprits thermiques du matriau sont intrinsques et seront, en premire

approximation, considres comme constantes, il nen est pas de mme pour les

proprits optiques qui dpendent entre autres, de la longueur donde du laser, de

langle dincidence du faisceau et de l'tat physique (liquide/solide) du matriau.

1.1.6.1.- LONGUEUR DONDE ()

Dfinie comme la longueur spatiale associe un cycle de vibration dun photon

dans le rayon laser.

Cette proprit dtermine de manire directe, le degr dabsorption du rayon sur la

surface de la pice et en consquence, le type de matriau qui peut tre trait avec

le laser et lefficience totale du procd.

16

Plus faible est la rflexion du rayon sur la surface du matriau, plus grande sera

son absorption sur celui-ci, et donc plus leve sera la quantit dnergie

transmise.

La figure 3 montre clairement lintrt de travailler avec un rayonnement Nd:YAG

1.06 m plutt quavec un CO

2

10.6 m

[16-19]

.

Le degr dabsorption du rayon au niveau de la surface du matriau irradi dpend

des facteurs suivants

[14-16]

:

Type de matriau : Les divers types de matriaux ont une capacit diffrente

dabsorption du rayon laser, directement lie leurs indices optiques

complexes (figure 3)

Densit nergtique du rayon impactant : Une augmentation de la densit

nergtique (rapport de la puissance sur la surface du rayon) du rayon laser

va se traduire par une meilleure absorption.

Nature de la surface : Une surface fortement oxyde a tendance absorber

de manire plus efficace le rayon laser.

Lapplication de poudre absorbante

sur la surface irradier est une autre technique utilise afin damliorer

labsorption du laser.

Temprature superficielle du matriau : Une augmentation de la temprature

de la surface de la pice gnre une meilleure absorption du rayon laser.

Etat physique du matriau : Le passage ltat liquide de la surface dun

matriau se traduit par une augmentation brutale de labsorption du

rayonnement incident.

Longueur dOnde (m)

R

e

f

l

e

c

t

i

v

i

t

(

%

)

Figure 3 : Absorption du laser par diffrents types de matriaux

[8-11]

17

1.1.6.2.- ANGLE DINCIDENCE

D'aprs les tudes ralises

[12]

,

il est possible dtablir la variation de labsorptivit

du rayon par le matriau, en fonction de langle dincidence pour un mtal.

Figure 4 : Angles dabsorptivit et rflectivit du laser

[12]

Angle dIncidence ()

A

b

s

o

r

p

t

i

v

i

t

(

%

)

1.0

0.9

0.8

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0

0 10 20 30 4 0 50 60 70 80 90

=1 m

=10 m

Figure 5 : Variation de labsorptivit en fonction de langle dincidence du laser

[12]

Dans le cas dun angle dincidence 0 (diffrent de zro), dfini par les figures 4 et 5,

il faut tenir compte des composantes parallles et perpendiculaires du champ

lectromagntique.

L encore, cet effet sera prendre en considration lors de la ralisation de

soudure sur pices complexes et pourra tre lorigine des difficults en cas de

modification de la gomtrie des pices assembler.

18

1.1.7.- SYSTEME RETENU

Pour cette recherche, nous avons donc cherch optimiser le couplage

laser/matriau afin de gagner en efficacit de procd, c'est dire rduire au

maximum la rflectivit de la surface traiter, tout en conservant les conditions de

transfert thermique, ncessaire la ralisation de la soudo-brasure.

Une autre alternative pour rduire les pourcentages de rflectivit pendant le

brasage est reprsente par les lasers diode, lesquels ont une longueur donde

entre 800 et 900 nm et sont ainsi mieux absorbs par la plupart des matriaux.

Hlas, ces types de lasers ne sont pas encore disponibles avec de hautes

puissances. De plus, leur technologie na pas dapplications industrielles

extensives, sans considrer leur prix, pour linstant, encore plus lev que celui des

laser CO

2

et Nd : YAG

[9-13]

.

Le choix de cette longueur donde du laser est galement li la possibilit de

transporter ce type de rayonnement par fibre optique. En effet, cette facilit dpend

de certains paramtres, dont, entre autres, le diamtre focalis du rayon et sa

longueur donde.

Pour les systmes les plus utiliss de fibre optique base de SiO

2

, seul les lasers

Nd : YAG peuvent en tre quips grce leur longueur donde 1,06 m. La

radiation des lasers CO

2

ne peut pas tre ainsi transporte

[17]

.

La fibre optique est capable de transmettre un rayon laser dune puissance pouvant

aller jusqu 10kW et dune distance maximale de 100 mtres, fait qui permet

lutilisation de systmes de fabrication automatiss, tels que les robots pour

lassemblage en srie de composants industriels

[19-21]

.

Afin de garantir une bonne performance du rayon pendant lutilisation de la fibre

optique, le diamtre focalis du rayon doit tre plus petit que le diamtre de la fibre

optique utilise pour sa transmission.

Une soudure par faisceau laser Nd : YAG peut tre ralise avec ou sans

lutilisation de matriau dapport. Pour notre recherche en particulier, des matriaux

dapport ont t utiliss ; dabord parce quil sagit dun soudo-brasage, o aucune

fusion des substrats est attendue, ensuite parce que lamene dun matriau

dapport vers le brasage permet lobtention dune surface de soudure plus grande

qui contribue augmenter la rsistance mcanique du cordon.

Dans ce processus de soudo-brasage par systme Nd : YAG, seule la rflectivit

du matriau dapport sera prise en compte et non celle du substrat, car cest sur le

fil dapport qu'est gnralement focalis le faisceau laser. Ensuite, le fil fondu, par

conduction thermique sur laluminium provoquera le processus de fusion

[15-18]

.

Laugmentation de la surface de la soudure est donc due la variation du volume

apporte par llectrode. Ce volume peut tre calcul en utilisant lquation

suivante

[9-11]

:

e e e

S * A V =

avec V

e

: Volume apport par llectrode (mm

3

/s)

A

e

: Surface dlectrode (mm

2

)

S

e

: Vitesse dalimentation dlectrode (mm/s)

19

Afin de protger les matriaux participants au brasage et le bain fondu contre la

contamination de lambiance pendant le processus de brasure, c'est--dire une

possible raction doxydation ou nitruration, qui pourrait affecter de faon ngative

les proprits mcaniques des cordons, il est ncessaire de garantir une protection

gazeuse pendant la ralisation du processus.

Cette protection est obtenue par lutilisation de gaz, tels que lhlium, largon,

lazote et lhydrogne. Des mlanges de ces gaz peuvent galement tre utiliss

afin de cumuler les avantages de leurs proprits, en particulier de la conductivit

thermique, le potentiel dionisation et la densit (voir tableau 2 et figure 6).

Gaz

Potentiel

dIonisation

(eV)

Conductivit

Thermique

(W/mK)

Densit

(g/cm3)

Hlium 24.6 11.87*10-2 1.78*10-4

Argon 15.8 1.36*10-2 17.84*10-4

Hydrogne 13.4 11.45*10-2 0.90*10-4

Azote 14.5 1.83*10-2 12.5*10-4

Tableau 2 : Proprits des principaux gaz de protection couramment utiliss

[13,14]

Les proprits des gaz prsentes sur le tableau 2 permettent dtablir le grand

avantage du gaz hlium sur les autres gaz. Il apparat ainsi clairement que l'hlium

sera beaucoup plus plasmagne et induira une lvation de temprature plus

importante de la zone de travail. Ceci aura sans doute des consquences sur la

structure et les proprits des assemblages raliss.

En effet, une combinaison de haute conductivit thermique et de haut potentiel

dIonisation se traduit par lobtention dun cordon plus profond, et en consquence

par une rsistance mcanique plus leve de celui-ci.

En revanche, la trs basse densit du gaz hlium, oblige utiliser un dbit de

protection plus lev en comparaison avec les autres gaz, pour pouvoir dplacer la

mme quantit dair (densit:12,96*10

-4

g/cm

3

) circulant sur la zone de brasage.

Ceci est un facteur conomique, (cot lev du gaz He), prendre en

considration.

20

Figure 6: Conductivit thermique des mlanges He-Ar

[21]

Afin de s'assurer de l'absence totale doxydes avant ou pendant le brasage, on

utilise, en plus de la protection gazeuse, un flux.

Les flux sont des substances, en gnral sels de types alcalins, qui ont la capacit

de raliser cette tche complmentaire de nettoyage.

En effet ces substances permettent, sur le principe des ractions d'oxydo-

rduction, de dcomposer les oxydes avec la formation d'lments secondaires

point de fusion plus bas que le point de fusion du mtal partir duquel loxyde sest

form

[26]

.

T

e

m

p

r

a

t

u

r

e

(

C

)

Temps de Brasage (s)

Fusion du Substrat

Maximale

Minimale

Fusion du Mat. Dapport

Effectivit du Flux

Figure 7 : Gammes de tempratures d'effectivit pour le flux

[13,14]

21

La figure 7 montre le diagramme des gammes de tempratures deffectivit des

flux, comparer la temprature de fusion (temprature de travail) du matriau

dapport utilis pour la ralisation du brasage.

Une temprature de travail infrieure la temprature minimale exige par le flux,

ne suffira pas pour quune raction chimique puisse dmarrer et en consquence

une mauvaise performance de flux doit tre attendue. En revanche, si la

temprature de travail est suprieure la maximale exige par le flux, une

dissolution ou vaporation des lments composant le flux peut tre attendue, ce

qui induirait galement une mauvaise performance du flux.

1.2.- LE SOUDO-BRASAGE

Le soudo-brasage est dfini comme lunion de pices avec lutilisation dun

matriau dapport dont la temprature de fusion est infrieure 450 C. Les pices

assembler restent toujours dans ltat solide, seul le matriau dapport passe

ltat liquide pendant le processus dunion. Le substrat participe avec une

dissolution partielle ou une dformation plastique limite

[22-23]

.

Le phnomne dadhsion entre les matriaux participants au brasage est obtenu

grce au processus de diffusion qui se produit de faon superficielle entre le

substrat et le matriau dapport.

L'lvation de temprature gnre par le processus du brasage donne aux

atomes qui se trouvent la surface du substrat (en tat solide) une nergie

cintique suffisamment leve qui leur permet de diffuser. Cet change d'atomes

entre le matriau dapport ( tat liquide) et le substrat voisin assure alors un

accrochage entre les deux matriaux.

A laide de la loi de Fick, il est possible de dterminer la distance parcourue par les

atomes pendant ce processus de diffusion pour des matriaux en contact

[60]

.

RT

Q

0

e * D * t 2 X

=

avec: X : Distance parcourue par latome dlment

t : Temps dexposition (s)

D

0 :

Constante de diffusion (cm

2

/s)

Q : Energie dactivation de la diffusion (cal/mol)

R : Constante de gaz (cal/mol K)

T: Temprature (K)

Parmi les principaux avantages offerts par ce processus dassemblage, on peut

mentionner :

Fabrication facile et conomique dassemblages complexes.

Assemblage de pices sans fusion entre elles.

22

Possibilit dunion de matriaux ayant des proprits mtallurgiques ou

physico-chimiques trs diffrentes.

Possibilit dunion de matriaux de diffrentes paisseurs.

Lunion peut se produire sans occasionner de grands changements

mtallurgiques dans les substrats.

Possibilit de prserver la couche protectrice des matriaux brass. (par

exemple, galvanisation)

La qualit de la brasure obtenue dpend cependant non seulement des processus

de diffusion engendrs lors de la ralisation de l'assemblage mais galement de la

mouillabilit des surfaces. En effet, en cas de mauvaise mouillabilit du mtal fondu

sur le substrat, la surface d'change sera limite et conduira gnralement une

mauvaise tenue mcanique de la brasure. Une mouillabilit optimale sobtient

quand le matriau dapport fondu forme un angle de mouillabilit infrieur 90sur

le substrat. Langle de mouillabilit est dfini par lquation de Young Dupr

[22]

( )

LV SV

SL

COS

=

Avec:

SV

: Tension

Superficielle de l interface Solide/Vapeur

SL:

Tension

Superficielle de linterface Solide/Liquide

LV:

Tension

Superficielle de l interface Liquide/Vapeur

La capacit de certains matriaux tre assembls par soudo-brasage dpend

donc fortement de la capacit de mouillabilit du matriau dapport vers le substrat.

Langle de mouillabilit form entre eux, dpend de la tension superficielle de la

substance qui se trouve la surface de la pice au moment de raliser le brasage

(figure 8).

a) < 90 bonne mouillabilit

b) > 90 mauvaise mouillabilit

Figure 8 : Angles de Mouillabilit

[22]

23

Les valeurs de tension superficielle d'un matriau ont, galement, une relation

directe avec le type de liaisons chimiques prsentes au sein de ce matriau

(tableau 3).

De ces donnes on peut tirer la conclusion que, pour rduire de langle de

mouillabilit form entre deux matriaux, il faut avoir une surface bien propre, libre

doxydes, graisses ou poussires.

Plusieurs tudes ont t faites

[14,15]

pour montrer lexistence dun angle de

mouillabilit spcifique pour chaque combinaison de matriaux dapport et substrat.

Laugmentation graduelle de la temprature et du temps dinteraction pendant le

brasage a tendance produire une diminution de langle de mouillabilit

[14]

.

Types

de Liaisons

Tension

Superficielle

Exemples

de Matriaux

Ionique <50 dyn/cm sel, oxydes, sable, poudre

Covalente 50 200 dyn/cm graisse, huiles, peintures

Mtallique 200 - 1200 dyn/cm Mtaux purs

Tableau 3: Energie superficielle des pices et types de liaisons

[22-23]

Ce changement est attribu la progression dun processus de diffusion la

surface du substrat, qui va changer sa tension superficielle. Malheureusement pour

le couple Al/Fe ici bras, il ny a pas de donnes prcises sur langle de

mouillabilit entre eux, dans la littrature consulte.

Le phnomne physique de la capillarit joue aussi un rle trs important lors de la

ralisation dun processus de soudo-brasage, car il dtermine la capacit de

certains matriaux de remplir, ltat liquide, les espaces laisss entre les pices

joindre. Cette capillarit est galement influence par dautres considrations

dynamiques du matriau, telles que la viscosit, la pression de la vapeur, la gravit

et les ractions mtallurgiques entre le matriau dapport et le substrat

[24-26]

.

Lpaisseur maximale de lespace de brasage remplir entre deux mtaux, ltat

liquide, peut tre calcule en utilisant lquation suivante

[24,25]

:

L . . g

2

e

l

=

Avec: e : paisseur remplir

L

: Tension superficielle du mtal ltat liquide (dyn/cm)

g : Constante de gravit (981 cm/s

2

)

p : densit du mtal (g/cm

3

)

L : Longueur du brasage (cm)

24

831 0.028 2.7 660 Al

798 0.037 7.1 420 Zn

526 0.017 7.2 231 Sn

923 0.039 9.3 961 Ag

438 0.023 11.34 327 Pb

1160 0.034 8.96 1083 Cu

586 0.024 8.65 321 Cd

Tension

Superficielle

du Liquide

(dyn/cm)

Viscosit

(g/cm.s)

Densit

(g/cm

3

)

Fusion (C) Mtal

Tableau 4 : Proprets de quelques mtaux utiliss pour brasages

[25]

Le tableau 4 prsente les proprits de diffrents mtaux les plus utiliss comme

matriaux dapport pour la ralisation de brasages. Les valeurs indiques

correspondent celles obtenues aux points de fusion des diffrents lments.

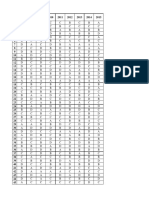

1.2.1.- PROCESSUS DE DILUTION

La dilution est dfinie comme le pourcentage de participation du substrat dans le

cordon pendant la ralisation du soudage. Cest un facteur variable et non une

constante, contrairement ce qui est trs souvent admis.

Les pourcentages de dilution peuvent varier (selon les paramtres du procd

utilis) entre 10% et 60%. Plus grande est la dilution, plus grande sera la

participation du substrat dans la soudure et en consquence plus faible sera

lintrt du mtal dapport et linfluence de son choix sur la qualit de la soudure.

Le calcul de la dilution des cordons peut tre fait laide de la mesure des surfaces

des cordons (diviss en surface A et surface B daprs figure 9). A cause des

irrgularits des profils des cordons de soudure, une division micromtrique du

cordon doit tre faite. Le calcul est ensuite ralis en appliquant lintgrale de

Simpson

[27]

.

25

Surface A

Surface B

L

1

L

0

L

2

L

3

L

4

L

5

L

n

H

1

H

2

H

3

H

4

H

5

H

n

P

1

P

2

P

3 P

4

P

5

P

n

H

0

P

0

Figure 9 : Division du cordon de soudure pour le calcul de la dilution

[27]

.

Les variables L, H, P, n (n chiffre pair) reprsentent respectivement la distance, la

hauteur, la pntration et le nombre de divisions de chaque cordon.

La dilution (D) peut tre galement calcule partir des surfaces A et B :

( ) ( )

[ ]

+ + + + + + + + = =

Ln

Lo

n 1 n 2 n 4 3 2 1 0

H H 4 H 2 ...... H 2 H 4 H 2 H 4 H

3

L

dx ) x ( f A

( ) ( )

[ ]

+ + + + + + + + = =

Ln

Lo

n 1 n 2 n 4 3 2 1 0

P P 4 P 2 ...... P 2 P 4 P 2 P 4 P

3

L

dx ) x ( f B

n

Lo Ln

L

=

100 * (%)

B A

B

D

+

=

De fait, au long de cette recherche nous avons travaill avec un processus de

brasage, et il ne devrait donc pas exister, thoriquement, de dilution entre le

matriau dapport et le substrat.

1.3.- METALLURGIE DE LASSEMBLAGE AL-FE

1.3.1.- ALLIAGES DALUMINIUM

Grce sa bonne rsistance mcanique, sa faible masse volumique et sa

rsistance leve loxydation/corrosion, laluminium est devenu un alliage dune

application de plus en plus frquente dans le monde de l'industrie des transports.

Les proprits les plus significatives de cet alliage sont :

Une relation poids/rsistance mcanique trs favorable

La formation naturelle dune couche doxyde (Al

2

O

3

) qui donne une bonne

rsistance la corrosion et loxydation.

26

Mais galement:

Sa conductivit thermique est plus leve que celle de lacier.

Son coefficient dexpansion thermique est trs lev, qui lui induit un haut

risque de dformations lors de lchauffement produit par le processus de

soudure.

La solubilit de lhydrogne dans laluminium liquide est trs forte, avec pour

consquence une forte probabilit davoir des porosits.

Il prsente un large intervalle de solidification, do un risque prononc de

fissuration par contraction, aprs la soudure.

Les alliages base daluminium sont gnralement diviss en deux groupes

diffrents (voir tableau 5):

Les Alliages Traitables Thermiquement ou alliages durcissement structural

Les Alliages Non Traitables Thermiquement (alliages de fonderie ou de

corroyage)

La principale diffrence entre ces deux groupes est, entre autres, la faon dobtenir

des hautes valeurs de rsistance mcanique et de duret.

8XXX : (Al-Fe) (Al-Fe-Ni)

5XXX : Al- Mg

4XXX : Al-Si

3XXX : Al-Mn

1XXX : Al pure

Alliages Non Traitables Thermiquement

8XXX : Al-Li-Cu-Mg

7XXX : (Al-Zn) (Al-Zn-Mg) (Al-Zn-Mg-Cu)

6XXX : Al-Mg-Si

2XXX : (Al-Cu)-(Al-Cu-Mg)-(Al-Cu-Li)

Alliages Traitables Thermiquement

Tableau 5 : Sries dalliages daluminium

[28,29]

Les alliages non traitables thermiquement peuvent atteindre de fortes valeurs de

rsistance mcanique et de duret, grce un procd de dispersion dlments

daddition en solution solide, suivi dune dformation froid.

27

Si ce premier type d'alliages est gnralement utilis pour des produits obtenus par

laminage, les tles de carrosserie automobile utilisent de plus en plus des alliages

durcissement structural qui obtiennent des valeurs trs leves de rsistance

mcanique et de duret grce un procd de dissolution dlments daddition en

solution solide (mise en solution + trempe rapide) suivi dune phase de

prcipitation. Cette prcipitation peut tre obtenue de faon naturelle (on parle alors

d'alliage 'mri') ou artificielle (alliage 'vieilli') (voir tableau 6).

Lavantage pour les alliages traitables thermiquement, est la possibilit toujours

prsente, de restaurer ultrieurement la rsistance mcanique qui aurait pu tre

perdue lors dune surchauffe, produite, par exemple, par la soudure

[27,28]

.

Le processus de prcipitation/vieillissement requiert des lments daddition

possdant une forte solubilit dans laluminium temprature leve, mais de

solubilit limite basse temprature. Cest le cas par exemple du Cuivre ou du

beryllium.

Refroidi de temprature leve, dform et vieilli

T10

Traitement thermique de dissolution, vieilli et dform

T9

Traitement thermique de dissolution, dform et vieilli

T8

Traitement thermique de dissolution et sur vieilli/stabilis

T7

Traitement thermique de dissolution et vieilli

T6

Refroidi de temprature leve et vieilli

T5

Traitement thermique de dissolution, et mri jusquune

condition stable

T4

Traitement thermique de dissolution, dform et mri

jusquune condition stable

T3

Refroidi de temprature leve, dform et mri jusquune

condition stable

T2

Refroidi de temprature leve et mri jusquune condition

stable

T1

Description du Traitement Thermique Code

Tableau 6 : Codes pour traitements thermiques dalliages daluminium

[28,29]

Ainsi, haute temprature, les lments se dispersent dans lAluminium en formant

une solution solide homogne, puis lorsque que la temprature diminue de manire

brutale (trempe l'eau), empchant toute diffusion de ces lments, une solution

solide sursature est obtenue. Cette solution solide est thermodynamiquement

instable et susceptible d'voluer lors de traitements ultrieurs.

Il est en effet ensuite possible d'induire une prcipitation d'une ou plusieurs phases,

riches en lments d'addition soit de faon naturelle (mrissement) soit par un

traitement thermique adquat.

La prsence des prcipits, gnant le mouvement des dislocations, induira une

augmentation de la rsistance mcanique et de la duret de lalliage. Dans le cas

28

des alliages d'aluminium concerns par cette tude, les composs prcipits

forms (GP

1

et GP

2

prcipits Guinier-Preston)

ne sont pas ncessairement en

phases dquilibre (composs non stchiomtriques), mais ils sont cohrents avec

la matrice de laluminium (relation d'orientation cristallographique entre les

prcipits et la matrice)

[27,28]

. Les conditions de formation et le type de structure de

ces prcipits dpendent grandement de la temprature et du temps du traitement

thermique ralis.

R

s

i

s

t

a

n

c

e

M

c

a

n

i

q

u

e

Temps de Vieillissement (jours)

0.01 0.1 1 10 100 1000

130C

190C

GP (2)

GP (1)

Figue 10 : Diagramme de (sur) vieillissement dalliage daluminium

[27,28]

Malheureusement, un traitement thermique mal contrl (temprature ou dure de

traitement trop leve) peut conduire un grossissement excessif et une

coalescence des prcipits qui perdent alors une grande partie de leur efficacit, la

duret et la rsistance mcanique pouvant alors diminuer fortement. Ainsi, lorsque

la dure ou la temprature du traitement thermique de prcipitation a dpass la

limite tablie pour lalliage tudi, des structures non cohrentes avec la matrice de

laluminium (prcipits 0 et 0) commencent se dvelopper

[27,28]

. On parle alors

dtat de survieillissement (voir figure 10).

Ainsi les pices souder, prsentant initialement des fortes valeurs de rsistance

mcanique, risquent de voir leur proprits largement voluer aprs le processus

de soudure. Le cycle thermique ainsi induit peut entraner une chute significative de

leurs caractristiques. Cependant le processus tant rversible, un post traitement

adquat peut restaurer le matriau.

1.3.2.- LINTERACTION METALLURGIQUE AL-FE

Linteraction mtallurgique entre lAl liquide et lacier solide a t tudie par

diffrents auteurs

[30-40]

. Le problme principal qui se prsente avec la combinaison

de ces matriaux est la formation de composs intermtalliques de haute duret et

fragilit. Les diffrents travaux mens ont mis en vidence la formation de

diffrents types de phases intermtalliques mais les tudes divergent quant la

29

prsentation de la squence de cristallisation des diffrents composs.

Daprs certaines tudes ralises

[30-38]

, les phases susceptibles dtre formes

sont les suivantes (voir aussi figure 11):

Fe

3

Al (C.C.)

FeAl (C.C.)

FeAl

2

(Triclinique)

Fe

2

Al

3

(Cubique complexe)

Fe

2

Al

5

(Orthorhombique)

FeAl

3

(Monoclinique).

FeAl

2

Fe

2

Al

5

FeAl

3

Figure 11: Diagramme binaire Al-Fe

[39-40]

.

Cependant, dautres auteurs montrent que les phases les plus probables sont :

FeAl

3

, forme prfrentiellement du cot de laluminium

Fe

2

Al

5

forme prfrentiellement du cot du fer avec une croissance non

planaire, et de type inter ou transgranulaire

[39-40]

.

Des tudes ont galement montr que les paisseurs formes de chacune de ces

phases sont diffrentes pour le mme temps dinteraction. De plus la croissance de

chaque phase est influence par le temps et la temprature dinteraction; cela

suggre que cette croissance est directement influence par un processus de

diffusion.

En gnral, la phase Fe

2

Al

5

est plus paisse et se trouve en plus grande proportion

que la phase FeAl

3

; au contraire, si Fe

2

Al

5

a une nergie libre de formation

suprieure FeAl

3

(cela veut dire que FeAl

3

se formera avant Fe

2

Al

5

), la vitesse de

30

formation de Fe

2

Al

5

est alors plus grande que celle de FeAl

3

[39-40]

.

Ce phnomne s'explique trs probablement par lexistence de dfauts

cristallographiques particuliers de Fe

2

Al

5

(lacunes situes prfrentiellement selon

laxe C) qui permettent une meilleure diffusion cet endroit l.

Ce phnomne donne probablement la priorit la cintique par rapport la

thermodynamique pour la formation de ces composs intermtalliques.

Pour quelques auteurs, la phase FeAl

3

est parfois difficile dtecter. Les raisons

plus probables de ce phnomne sont :

Cette phase

a une paisseur trs mince, parfois infrieure 10 m.

Elle peut tre refondue dans laluminium aprs avoir t forme.

Sa composition est trs proche de celle de la phase Fe

2

Al

5

.

[46]

Dautres phases mtastables de moindre importance ont t aussi dtectes telles

que :

Al

x

Fe (x: 5.0 5.8)

Al

9

Fe

2

Al

m

Fe (m: 4.0 4.4).

Ainsi, on peut esprer que la bonne slection des paramtres du processus de

brasage laser, tels que la vitesse davancement (Vs), la puissance du faisceau (P),

le diamtre focalis du faisceau (D) et le point focal (F) puisse aider la ralisation

dassemblages htrognes Al-Fe avec des proprits adquates et avec un

minimum de risques de formation de ces composs intermtalliques.

De plus, au del de la nature cristallographique des composs intermtalliques, il

est galement possible de prvoir la microstructure des phases formes en relation

avec le gradient de temprature (G) et la vitesse de solidification (R), paramtres

les plus influants.

V : Vitesse davancement

R: Vitesse de Solidification

R

V

Solidification Fusion

V : Direction davancement

Figure 12 : Angle form par les vitesses davancement et de solidification dans un bain fondu

[21]

.

31

En gnral, dans un bain de fusion superficielle ralise par laser, la vitesse de

solidification (R) est gale zro au fond du bain et tend galer la vitesse

davancement de la soudure la surface de celui l (figure 12). Le gradient de

temprature (G) subit galement une variation importante, mais de manire

oppose ; il est faible la surface du bain et trs fort dans son fond.

Pour une composition chimique constante, il est tabli que

[38-48]

:

Le gradient de temprature (G) est directement proportionnel la densit

nergtique (puissance/surface) du faisceau.

La vitesse de solidification (R) est directement proportionnelle la vitesse

davancement du laser (Vs).

Le facteur G/R a une influence directe sur le type de solidification, la

faisant passer de cellulaire dendritique puis front plan

Le facteur G*R a galement une influence sur la taille de la microstructure

(structure fine grossire).

(a) (b) (c)

(d)

(e)

(f)

Figure 13: Types de solidification (a) planaire frontale, (b) Cellulaire, (c) cellulaire dendritique, (d)

Colonnaire dendritique (e) Equiax Dendritique ; (f) Gradient de temprature pour chaque cas

[30]

.

Dans les procds laser qui ont un gradient de temprature positif (c'est--dire,

quils prsentent un dplacement de la chaleur du liquide vers le solide), une

augmentation de la vitesse de soudure (avec une composition chimique constante

tant en systmes binaires que multi- constituantes), va produire une squence de

morphologie dinterphases telles que (figure 13)

[38-48]

:

32

Equiaxe Dendritique

Croissance Colonnaire dendritique

Croissance Cellulaire dendritique

Croissance Cellulaire

Croissance Planaire Frontale

Le point principal de la modlisation de la morphologie dinterphases est bas sur

le fait que le gradient de temprature linterphase de solidification est une fonction

de la vitesse de solidification et du pourcentage dlments dalliage

[30]

.

Cette courbe tablit la limite de formation de structures dendritiques quiaxes et

dendritiques colonnaire en fonction de la vitesse de soudure (relative la vitesse

de solidification R) et le gradient de refroidissement (Puissance et temprature de

prchauffage)

[38-48]

.

Une croissance de type colonnaire favorise lpitaxie, c'est--dire, que les grains en

train de se solidifier prsentent une croissance avec la mme orientation

cristallographique que le substrat.

Figure 14 : Carte de Solidification de lalliage Fe-Al

[48-50]

Diverses tudes ralises par W. Kurtz et al

[48-54]

sur des alliages dAl avec

diffrents pourcentages de Fe, montrent lexistence dune troite relation entre la

vitesse de soudure et la composition du substrat, par rapport la structure obtenue

(figure 14).

Ces cartes de solidification indiquent les diffrentes structures qu'il est possibles

d'obtenir pour un alliage Al-Fe; hlas, les vitesses de procd suggres par ces

cartes sont trop leves pour tre appliques un processus de soudure ou de

33

brasage, car elles produiraient une profondeur de pntration beaucoup trop faible

qui aurait des consquences ngatives sur la performance mcanique du cordon.

1.3.3.- LA COUCHE

GALVANISEE

Si jusquici nous avons voqu la ralisation dassemblage acier-Aluminium, et

lutilisation dun matriau dapport, un quatrime lment vient sajouter la

complexit du soudo-brasage.

En effet, les tles dacier utilises dans lindustrie automobile, et qui constituent

notre matriau de rfrence tout au long de cette tude, sont en fait galvanises.

Le revtement de zinc et ses alliages est ainsi un procd trs utilis dans le

domaine industriel afin dobtenir une protection contre loxydation et la corrosion de

lacier. Cette protection peut tre de type barrire ou galvanique ; dans les deux

cas, le Zn est moins noble que lacier dans des conditions normales

denvironnement et en consquence aboutira sa corrosion avant mme quune

corrosion puisse se produire dans lacier.

Les procds de galvanisation les plus utiliss sont :

Immersion chaud

Electro-dposition

Thermo - spray

La composition chimique du substrat acier a une influence sur lanatomie de la

couche protectrice obtenue.

Si la structure de la couche galvanise peut ainsi varier selon le temps, la

temprature et la composition chimique du bain utilis pour le revtement, elle est

essentiellement compose de

[59-60]

:

une couche suprieure de lalliage protecteur (base Zn)

une couche interfaage entre lacier et la couche protectrice

Le substrat acier

Lors dune grande priode dimmersion de Fe dans un bain liquide de Zn, la

temprature typique entre 450 et 490 C, lordre de formation de phases selon le

diagramme Fe-Zn, est le suivant

[56]

(voir la figure 15 et tableau 7):

La phase Eta (q)

Nest pas affiche sur le diagramme, mais elle forme aussi une solution solide de

Fe (solubilit < 0.03%

pds

) en Zn.

Phase Zta (), FeZn

13

.

Elle a une composition en Fe entre 5.0 et 6.0 %

pds

. Elle est issue de la raction

pritectique entre la phase Delta () et le liquide 530C. Dans un bain sans

Aluminium, elle se forme prfrablement entre la phase Eta () et la phase Delta

(). Elle a une maille de type monoclinique.

34

Phase Delta (), FeZn

10

.

Elle a une composition en Fe de 7.0 11.5%

pds

et une maille hexagonale. Elle

provient de la raction pritctique entre la phase Gamma () et le liquide 665 C.

Elle se forme prfrablement lors des immersions de courte dure.

Gamma (), FeZn

3

.

Elle a une structure de type c.c. et sa composition en Fe se situe entre 23.5 et

28.0%

pds

450 C

[56]

. Elle provient de la raction pritectique entre le Fe et le Zn

liquide 782 C.

Figure 15 : Diagramme binaire Fe-Zn, zone riche en Zn

[59]

Phase Compos %

poids

Fer Duret (MPa) Epaisseur

(% dpt)

Zn <0.03 300-500 20-30

FeZn

13

5.0 6.0 1800-2700 50

FeZn

10

7 11.5 2500-4500 20-30

FeZn

3

23.5 28.0 4500-5500 1 -2

acier acier 99.0 100 1200-1500 substrat

Tableau 7: Proprits de phases formes dans la galvanisation de Zn chaud

[59]

35

Cependant, lordre de formation rel, du la squence de diffusion de Fe dans le

Zn est (figure 16)

[54-60]

:

1. Couche dacier

2. Couche de phase Gamma ()

3. Couche de phase Delta (o)

4. Couche de phase Zta ()

5. Couche de phase Eta (q).

Eta ( )

Zeta ()

Delta ()

Gamma ()

Acier

Figure 16 : Phases formes diffrents temps dimmersion de Fe dans un bain de Zn

[59]

La duret des composs Fe-Zn apporte une rsistance au frottement et labrasion

trs intressante et spcifique de la galvanisation chaud. En revanche, ces

alliages sont fragiles et non dformables, ce qui est nfaste pour les pices

destines tre dformes par pliage ou emboutissage.

Afin dviter la formation de ces couches dalliages fragiles, de laluminium est

ajoute dans le bain de Zn liquide pour les raisons suivantes :

Rduction du degr de rflectivit de la couche

Rduction de loxydation du bain de Zn liquide

Diminution de la formation de phases intermtalliques fragiles de Fe/Zn.

Lordre de formation des nouvelles phases, pendant une priode dimmersion de

Fe dans un bain de Zn avec diffrents pourcentages daluminium, est tabli comme

suit :

Phase Zta ( )

Phase Delta ( )

Phase Fe

2

Al

5

36

Avec pourcentages daluminium infrieurs 0.15 % du poids dans un bain de Zn

450 C, la formation de la couche de composs intermtalliques Fe-Zn peut tre

vite de faon transitoire cause de linstabilit thermodynamique des phases

Fe

2

Al

5

, Zta ( ) et Delta ( ).

0.04

0.08

0.12

0.16

0.20

0.24

0.28

0.32

0.04 0.08 0.12 0.16 0.20 0.24 0.28 0.32

Zn

Al (wt%)

F

e

(

w

t

%

)

L++

L++(Fe

2

Al

5

+Zn

X

)

L+(Fe

2

Al

5

+Zn

X

)

L

+

L+

L

T: 450C

Figure 17: Diagramme ternaire Fe-Zn-Al 450 C. Zone riche en Zn

[59]

Avec des pourcentages daluminium suprieurs 0.15%

pds

dans un bain de zinc

450C, une formation de la phase Fe

2

Al

5

Zn

X

(q), (de haute stabilit

thermodynamique) peut tre garantie. Cette phase permet dviter, de faon

dfinitive, la formation de composs intermtalliques Fe-Zn (figure 17).

A 450 C, lendroit de la zone riche en Zn du diagramme ternaire Zn-Fe-Al,

prsente les phases en quilibre suivantes

[57-59]

:

Si le pourcentage en Al est < 0.1%

pds

, la phase en quilibre avec le liquide

est la phase Zta ()

Si 0.1%

pds

> Al < 0.14%

pds

, la phase en quilibre avec le liquide est la phase

Delta ( )

Si lAl > 0.14%

pds

, la phase en quilibre avec le liquide est la phase Fe

2

Al

5

Zn

x

( )

La variation des proportions dlments dalliage (Al, Zn, Fe,) qui composent la

couche galvanise de zinc peut tre observe sur la figure 18.

La diffusion dlments qui peut se produire pendant la ralisation du processus de

revtement par immersion, est l'une des raisons de l'volution de la composition

chimique de la couche protectrice galvanise de zinc. Les diffrents niveaux de

diffusion dlments trouvs dans chaque cas, sont dpendants de la temprature

37

et du temps de traitement auxquels le substrat est expos.

paisseur de la couche galvanise (qualitative)

C

o

m

p

o

s

i

t

i

o

n

d

e

l

a

c

o

u

c

h

e

g

a

l

v

a

n

i

s

e

(

%

d

u

p

o

i

d

s

)

Figure 18: Variation de composition dans la couche galvanise de Zn

[60]

Aprs avoir rappel les aspects caractristiques dune soudo-brasure, dtaill le

cas particulier de la mtallurgie de lassemblage fer-aluminium, soulign les

incertitudes lies la prsence dune couche galvanise la surface des tles

dacier et prsent les avantages dune systme de soudure par laser, nous allons

dvelopper dans le chapitre suivant les conditions exprimentales suivies afin de

raliser les assemblages acier- aluminium souhaits.

38

CHAPITRE 2

Conditions Exprimentales

39

CHAPITRE 2.- CONDITIONS EXPERIMENTALES

Dans le chapitre bibliographique prcdant, nous avons pass en revue les

diffrents paramtres pouvant influencer linteraction laser-matire ainsi que ceux

qui auront un rle prpondrant dans la qualit du soudo-brasage

Nous prsentons ici dans ce court chapitre les conditions exprimentales qui nous

ont permis de raliser les assemblages qui seront ensuite caractriss dans le

chapitre 3.

Ainsi que nos lavons vu dans le chapitre 1, le systme de brasure utilis comprend

les diffrents lments suivants (figure 19) :

La source laser et sa mise en forme

Les chantillons assembler et le porte-chantillon associ

Le systme assurant les dplacements relatifs

Le matriau dapport et le procd damene

Le systme de protection (gaz de couverture + flux)

Laser Fils dapport Gaz Protecteur

Pice

Braser

Fil dApport

Figure 19: Exemple de montage utilis pour raliser le brasage

2.1.- SOURCE LASER ET SYSTEME OPTIQUE

La source dnergie utilise pour le brasage des chantillons, est un laser

Nd :YAG, continu, de marque TRUMPF (HL 3006D), avec une puissance maximale

40

de 3000 W et un systme de pompage par lampes.

Le rayon laser est conduit jusqu la pice laide dune fibre optique saut

dindice de 600 m de diamtre.

Le faisceau prsente une configuration circulaire avec un profil dintensit trs

uniforme, grce un arrangement optique classique, c'est--dire : association dun

objectif de collimation de 200 mm et une lentille de focalisation avec une distance

focale de 200 mm. Ce type darrangement est appel monospot . Une autre

configuration optique a galement t utilise. Par l'insertion d'un prisme entre les

deux objectifs, on obtient un rayon avec une double surface dnergie et une focale

diffrente, configuration appele par la suite bispot . La figure 20 prsente les

principes des deux configurations optiques utilises.

Lentille de Collimation F = 200 mm

Lentille de Focalisation F = 200 mm

Laser Mono-Spot

Laser Bi-Spot

Prisme

Figure 20: Configuration optique pour laser monospot et bispot

La puissance totale du laser est la mme pour les deux configurations concernes,

lavantage potentiel de lutilisation de la configuration bi-spot est l'application dune

densit dnergie (rapport de la puissance sur la surface du rayon) moins forte sur

la surface de la pice irradier, par rapport la configuration monospot.

Le diamtre du faisceau monospot doit thoriquement tre de 600 m au point

focal, le rapport de grandissement entre le diamtre de la fibre optique et son

image tant gal 1 (gal au rapport entre les distances focales des deux lentilles,

soit 200/200=1).

La mesure donne un diamtre au point focal d'environ 1mm. La figure 21 prsente

la taille et la distribution nergtique du faisceau pour la configuration optique

monospot .

Compte tenu de la forme gaussienne de la rpartition dnergie, on ne prend en

41

compte que le diamtre regroupant 86% de lnergie totale, soit le diamtre de

0.55 mm.

0.5 mm

- 0.5 0.0

- 0,5

0,0

0,5 mm

Laser Monospot

defocalis + 10 mm

Figure 21: Distribution nergtique du laser monospot

Au point focal de la configuration bispot, les deux rayons peuvent tre considrs

comme quasiment circulaires ; chaque spot a un diamtre denviron 0.6 mm et les

deux centres sont spars denviron 2.0 mm (voir figure 22). Les deux spots sont

situs lun derrire lautre par rapport au sens de dplacement.

Pour les diffrents essais raliss, on a fait varier la puissance du laser entre 1000

et 3000 Watts. Compte tenu des premiers rsultats obtenus, la plupart des essais a

ensuite t ralise avec une puissance comprise entre 1000 et 1500 Watts. Le

point focal a aussi t modifi au cours de certains essais, variant entre -10 mm et

+10 mm par rapport la surface de la pice.

42

Laser Bispot

defocalis + 10 mm

0,0

- 2.0 2.0 mm 0.0

- 0,5

0,0

0,5 mm

Figure 22: Distribution nergtique du laser bispot

Pour tous les assemblages, le faisceau laser a t dcal 0.5 mm vers laluminium,

ceci afin dviter une lvation excessive de la temprature du ct de lacier de

faon limiter les risques de formation de phases intermtalliques fragiles

linterface acier/brasage.

En revanche, ce dcalage prsente le dsavantage dinduire une forte

augmentation de la temprature sur laluminium qui peut conduire une possible

fusion/dilution de ce matriau.

2.2.- DEPLACEMENTS

Selon les sources laser utilises, la taille des pices traiter et le travail raliser,

il est possible, soit de dplacer le faisceau laser au dessus de la zone de travail

(par un dplacement direct de la source ou de la fibre optique de transport ou par

un jeu de miroir dans une tte galvanomtrique), soit de dplacer les pices

montes sur une platine motorise, le spot laser tant fixe dans ce cas.

Cest ce deuxime arrangement que nous avons utilis au cours de cette tude.

Une machine 4axes avec une commande numrique permet le dplacement

spatial de lassemblage.

Diffrentes vitesses de brasage ont t utilises, variant entre 1000 et 3000

mm/min.

43

2.3.- CONFIGURATIONS GEOMETRIQUES DES BRASAGES

Pour la slection de la configuration gomtrique de lassemblage la plus adapte

aux exigences de fabrication, qualit finale et performance, on a considr

essentiellement trois critres fondamentaux, savoir: le design du vhicule, la

rsistance du brasage et la meilleure faon dy accder avec le rayon laser.

Compte tenu de ces exigences, nous avons mis en uvre deux types diffrents de

configuration des pices pour la ralisation du brasage, dits en angle et clin.

Brasage

direction

Fil dapport

Laser Spot

F

e

F

e

Al

Al

Figure 23 : Configurations utiliss: (a) clin (b) en angle

La slection finale du type de configuration gomtrique utiliser pour la ralisation

de lassemblage a t faite par nos partenaires industriels. Ces configurations sont

prsentes dans la figure 23.

Pour la ralisation des essais de brasage en angle, les tles dAluminium ont t

plies 90, avec deux rayons de courbure intrieurs diffrents, savoir: 2.0 mm

et 4.0 mm.

Pour la ralisation des brasages, la pice a un angle dinclination de 20 sur

lhorizontale.

2.4.- MATERIAUX UTILISES

2.4.1.- Substrats

Lalliage dAluminium utilis comme substrat pour cette exprimentation est un

alliage Al-6016-T4 (T4 traitement thermique de mise en solution et mri afin

d'obtenir une dispersion fine de Mg

2

Si+Si). La composition chimique de cet alliage

44

est indique en tableau 8. Lpaisseur de cette tle dAluminium est de 1.2 mm.

Si Mg Fe Zn Mn Cu Ti Cr Autres

1.0-1.5 0.25-0.6 <0.5 <0.2 <0.2 <0.2 <0.15 <0.1 <0.2

Tableau 8: Composition chimique de Al-6013 (en % du poids)

[ 62 ]

Pour lautre partie, il sagit dun acier bas carbone (AISI-1020) dont la composition

chimique est prcise dans le tableau 9. Lpaisseur de cette tle dacier est de

0.77 mm. Cet acier tait revtu dune couche galvanise base de Zn (dposition

chaud, par immersion), contenant un bas pourcentage daluminium (<5%

pds

).

Lpaisseur moyenne de cette couche protectrice tait de 10 m.

C Mn P S Si Al Ti

0.002 0.105 0.009 0.006 0.006 0.0340 0.068

Tableau n9: Composition chimique de AlSI-1020 (en % du poids)

[27, 28]

Ces tles ont t fournies par les partenaires industriels concerns par cette

recherche. Elles ont t traites de faon unique et similaire afin de assurer la

reproductibilit de ces paramtres. Leur prparation, avant la soudure, na pas fait

objet dune attention spciale, afin de raliser les essais dans les conditions les

plus proches de celles rencontres dans lassemblage industriel. Le nettoyage des

chantillons avant la ralisation du brasage a consist en llimination simple des

substances prsentes leur surface, tels que des restes de poudre, huile, gras,

etc. Ce nettoyage a t fait laide d'thanol (puret 90%). Toutes les tles avaient

une longueur initiale de 30 cm.

2.4.2.- FILS DAPPORT

Les diffrences de temprature de fusion, ainsi que les diffrences de solubilits de

lacier, de laluminium, du zinc et du silicium, les uns avec les autres, jouent un rle

important dans le succs du procd dassemblage et induisent une importance

spciale quant au bon choix des matriaux dapport utiliser.

Pour les diffrents essais, deux types de matriaux dapport ont t utiliss,

savoir :

1. ZnAl-30 : Temprature de fusion : 440C

Composition chimique : Zn 85% + Al 15% (voir figure 24)

2. AlSi-12: Temprature de fusion 580C

Composition chimique : Al : 88% + Si : 12% (voir figure 25)

Ces deux alliages ont t slectionns en raison de leur bas point de fusion et de

leur compatibilit avec celui de lalliage 6016. En effet lutilisation dun mtal

dapport point de fusion plus lev entrane un passage ltat liquide dune

grande partie de la zone dassemblage de la tle daluminium donnant une trs

45

forte dilution, pouvant alors induire une perte de caractristiques mcaniques.

Lalliage base de zinc prsente de plus lintrt dune trs bonne solubilit

aluminium/zinc.

Figure 24: Diagramme binaire Al-Zn