Professional Documents

Culture Documents

Proposal TA Formaldehid

Uploaded by

Agus AdhiatmaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Proposal TA Formaldehid

Uploaded by

Agus AdhiatmaCopyright:

Available Formats

BAB I

PENDAHULUAN

1.Latar Belakang Pendirian Pabrik

Perekonomian Indonesia mengalami tren positiI selama beberapa tahun

terakhir, yakni sebesar 5,5 per tahun (Departemen Perdagangan dan

Perindustrian, 2009). Salah satu investasi yang positiI dan berkelanjutan adalah

bentuk investasi yang diarahkan pada sektor yang produktiI seperti industri, badan

usaha mandiri, koperasi dan sebagainya. Investasi di sektor industri dapat

mendatangkan keuntungan yang sangat besar bagi devisa negara karena dapat

menciptakan lapangan kerja, memicu sektor lain untuk berkembang, serta

menstimulasi investor untuk berinvestasi di Indonesia. Salah satu industri yang

layak adalah industri yang memproduksi Iormaldehid.

elayakan Ekonomis

Secara ekonomis, pendirian pabrik Iormaldehid menguntungkan. Hal ini

dapat dilihat dari harga Iormaldehid yang lebih tinggi dibandingkan dengan harga

metanol.

Berdasarkan Mc. Ketta Vol. 23 hal. 364, didapatkan perbandingan bahwa

fresh feed methanol sebesar 5.121 x 108 lb/tahun (232.284.700 ton/tahun) dengan

udara berlebih berpotensi menghasilkan Iormaldehid 37,1 berat sebesar 7.660 x

108 lb/tahun (347.451.800 ton/tahun) dengan kandungan metanol 0,88 berat.

Artinya, 1 ton metanol berpotensi menghasilkan 1,49 ton Iormaldehid 37,1

berat. Berdasarkan data-data tersebut, maka prediksi keuntungan kotor yang dapat

dihasilkan dari produksi Iormaldehid sebesar US $ 375,87/Ton methanol. Angka-

angka tersebut telah menyajikan prospek pendirian pabrik Iormaldehid sebagai

suatu bentuk investasi yang menguntungkan.

elayakan Teknis

Di Indonesia telah berdiri 14 pabrik Iormaldehid sehingga proses yang

dipakai telah teruji secara aplikasi. Selain itu, proses yang dipakai adalah 4d4r

T45s4e yang mempunyai kondisi operasi 1-1.5 atm pada suhu 473 K sehingga

mudah dan 54ssibe untuk dilakukan.

elayakan Lingkungan

Limbah dari pabrik Iormaldehid adalah limbah cair dari unit pengolahan

air buangan, air berminyak dari mesin proses, dan limbah air sisa proses. Limbah

tersebut diolah terlebih dahulu sebelum di buang ke lingkungan.

Limbah cair dari pabrik Iormaldehid ini berupa :

1. Unit pengolahan air buangan

Air buangan sanitasi yang berasal dari seluruh toilet di kawasan pabrik dan air

limbah lainnya dikumpulkan dan diolah dalam unit stabilisasi dengan

menggunakan lumpur aktiI, aerasi dan desinIektan natrium hipoklorit.

2. Air berminyak dari mesin proses

Air berminyak berasal dari buangan pelumas pada pompa dan alat -alat

bergerak lainnya. Pemisahan dilakukan berdasarkan perbedaan berat jenisnya.

Minyak di bagian atas dialirkan ke penampungan minyak dan pengolahannya

dengan pembakaran di dalam tungku pembakar, sedangkan air di bagian bawah

dialirkan ke penampungan akhir, kemudian dibuang.

3. Limbah air sisa proses

Limbah air sisa proses merupakan limbah cair yang dihasilkan dari kegiatan

proses produksi, seperti air sisa regenerasi. Air sisa regenerasi dari unit penukar

ion pada unit demineralisasi dinetralkan dalam kolam penetralan. Penetralan

dilakukan dengan menggunakan larutan H2SO4 jika pH buangannya lebih dari

7,0 dan dengan menggunakan larutan NaOH jika pH buangannya kurang dari

7,0. Air yang netral dialirkan ke kolam penampungan akhir bersama-sama

dengan aliran air dari pengolahan yang lain.

emiliki supplier bahan baku (metanol) dengan kapasitas produksi yang

besar sehingga menjamin ketersediaan bahan baku.

Bahan baku yang digunakan pada pembuatan Formaldehid adalah metanol

dan udara. Kebutuhan metanol diharapkan dipenuhi dengan mengadakan kontrak

kerja sama dengan su55ier yaitu PT Kaltim Methanol Indonesia (KMI) dengan

ketersediaan untuk pasar domestik metanol sebesar 150.000 ton/tahun metanol

(www.ka9imme9han4.c4m/h4me/h9m.

Dengan mempertimbangkan ketersediaan pasokan bahan baku metanol

yang cukup untuk memproduksi Iormaldehid, maka sangat memungkinkan untuk

mendirikan pabrik Iormaldehid di Indonesia.

2.apasitas Rancangan

Dalam menentukan kapasitas pabrik Iormaldehid ada beberapa

pertimbangan, diantaranya yaitu :

2.1 Kapasitas pabrik komersial yang masih beroperasi

Berdasarkan Jurnal CIC bulan Maret tahun 2008, saat ini hanya ada

14 pabrik Iormaldehid yang beroperasi di Indonesia. Berikut adalah daItar

nama-nama pabrik Iormaldehid yang masih beroperasi di Indonesia beserta

kapasitasnya :

Tabel 1.1 Kapasitas Terpasang Pabrik Formaldehid di Indonesia

2.2 Proyeksi kebutuhan dalam negeri

Kebutuhan Iormaldehid di dalam negeri dapat diprediksi melalui

pendekatan rumus :

ebutuhan dalam negeri produksi dalam negeri + (impor - ekspor)

Dengan mengasumsikan bahwa total produksi tetap, maka kebutuhan dalam

negeri dapat dihitung sebagai berikut :

Tabel 1.2. Kebutuhan Formaldehid Indonesia

Dari data tersebut diperkirakan kebutuhan Iormaldehid cenderung

terus meningkat dari tahun ke tahun rata-rata sebesar 1,87 per tahun.

Direncanakan pendirian pabrik Iormaldehid akan segera dimuali

pada tahun 2015 dan sudah beroperasi pada tahun 2016.

Tabel 1.3 Proyeksi Kebutuhan Formaldehid Domestik

Berdasarkan data-data tersebut, maka kebutuhan total Iormaldehid

domestik pada tahun 2016 sebesar 567.987,85 ton. Dengan mengasumsikan

tidak terjadi penambahan atau pengurangan kapasitas terpasang pabrik

Iormaldehid dan mengabaikan jumlah ekspor dan impor, maka terdapat

kekurangan Iormaldehid sebesar 49.087,84 ton/tahun.

2.3 Ketersediaan bahan baku

Bahan baku yang digunakan adalah metanol, katalis, dan udara.

1. Supplier Metanol

O PT Kaltim Metanol Indonesia, Bontang, Kalimantan Timur

Kapasitas terpasang 660.000 ton/tahun, dimana kebutuhan untuk

diekspor sebesar 410.000 ton/tahun sedangkan untuk kebutuhan

domestik sebesar 250.000 ton/tahun.

O PT Medco Methanol Bunyu, Bunyu, Kalimantan Timur

Kapasitas terpasang 284.000 ton/tahun

2. Katalis (bahan pendukung)

Katalis yang digunakan dari jenis ir4n m4bdenum yang diimpor dari

beberapa Negara, diantaranya :

sstrata and Anlo American Plc. Corp., USA

La Caridad Laboratory, Mexico

Collahuasi mine, North oI Santiago, Chile

Baosteel, China

Mulheim, Jerman

3. Udara

Supply udara diambil dari udara yang berada di sekitar kawasan pabrik.

Dari beberapa pertimbangan diatas maka ditetapkan rancangan kapasitas

pabrik sebesar 100.000 ton/tahun dengan pertimbangan :

a. Kapasitas pabrik berada di atas kapasitas minimal pabrik Iormaldehid yang

mampu memberikan keuntungan.

b. Memenuhi kebutuhan Iormaldehid yang masih impor.

c. Ketersediaan bahan baku.

3.Pemilihan Lokasi Pabrik

Lokasi suatu pabrik akan menentukan kedudukan pabrik dalam persaingan

maupun penentuan kelangsungan produksinya. Pemilihan lokasi pabrik tersebut

didasarkan pada beberapa kriteria sebagai berikut :

3.1 #encana lokasi sumber bahan baku

Berdasarkan kualitas bahan baku dan ketersediaan pasokan yang mencukupi,

maka rencana lokasi pasokan bahan baku berasal dari :

O PT Kaltim Methanol Indonesia, Bontang, Kalimantan Timur

O PT Medco Methanol Bunyu, Bunyu, Kalimantan Timur

3.2 Orientasi Pasar

Industri-industri yang menjadi target pemasaran produk Iormaldehid adalah :

O Industri resin perekat untuk kayu & 5w44d dan addi9ive (contoh :

ureaIormaldehid dan melamineIormaldehid, serta sebagai addi9ive pada

pembuatan polyurethane)

O Industri minyak pelumas (sebagai zat addi9ive)

O Industri sintesa bahan kimia intermediate (contoh : 1,4 butadienol)

O #umah sakit, laboratorium, dan Iarmasi.

Industri-industri tersebut banyak terdapat di daerah Kalimantan, Jawa

Barat, dan Jawa Timur. Namun orientasi pasar sangat menguntungkan jika

didirikan di daerah Cikampek karena memberikan akses pasar yang lebih

baik.

3.3 SiIat bahan baku dan produk

Bahan baku utama yang diperlukan untuk memproduksi Iormaldehid

adalah methanol. Methanol bersiIat v4a9ie dan memiliki tekanan uap yang

tinggi seiring dengan naiknya suhu tangki penyimpanan, lebih aman disimpan

karena tingkat korosiIitas yang rendah. Sedangkan produk yang dihasilkan

adalah Iormaldehid yang korosiI terhadap senyawa besi pasaran, besi-nikel,

dan red brass sehingga diperlukan proses penyimpanan yang lebih khusus

dengan tingkat pengamanan yang lebih mahal ketimbang menyimpan

methanol. Oleh karena itu, pendekatan yang dilakukan terhadap pendirian

pabrik Iormaldehid adalah berorientasi dekat dengan bahan baku yaitu di

daerah Bontang.

Berdasarkan beberapa pertimbangan tersebut maka lokasi pendirian pabrik

tersebut dapat dikerucutkan menjadi 2, yaitu Cikampek (dekat dengan pasar) dan

Bontang (dekat dengan bahan baku). Kedua kota juga dikenal sebagai kota industri,

memiliki daerah kawasan industri dan juga berbagai Iasilitas yang mendukung seperti

pelabuhan, tenaga kerja, penyediaan listrik, air, dan memiliki peluang untuk

memperluas pabrik.

Berdasarkan pengerucutan tersebut, selanjutnya dilakukan uji kelayakan

terhadap semua aspek utama dan aspek pendukung yang menjadi pertimbangan

dalam penetapan lokasi pabrik. Daerah yang memiliki skor lebih tinggi selanjutnya

ditetapkan sebagai lokasi pabrik dengan asumsi lokasi yang terbaik diantara dua

alternative lokasi yang ditetapkan sebelumnya. Adapun hasil uji kelayakan lokasi

pabrik dapat dilihat pada table berikut :

Tabel 1.4 Hasil Uji Kelayakan Lokasi Pabrik Formaldehid

Berdasarkan hasil uji kelayakan terhadap dua lokasi pabrik tersebut, maka lokasi

yang paling baik dijadikan lokadi pendirian pabrik Iormaldehid adalah Bontang,

Kalimantan Timur.

4.Pemilihan Proses

4.1 Macam-macam Proses

Ada beberapa macam proses yang dapat digunakan untuk membuat

Iormaldehid. Proses-proses tersebut adalah :

a. Proses Hidrokarbon

Proses hidrokarbon ini adalah proses yang dikembangkan pada awal

perkembangan industri Iormaldehid. Proses ini merupakan proses oksidasi

langsung dari hidrokarbon yang lebih tinggi. Biasanya yang digunakan adalah

etilen dengan katalis asam borat atau asam phospat atau garamnya dari

campuran clay atau tanah diatome. Proses ini mempunyai kelemahan yang

merupakan alasan mengapa proses ini tidak dikembangkan lagi, yaitu

dihasilkan beberapa hasil samping yang terbentuk bersama-sama Iormaldehid,

antara lain asetaldehid, propane, asam-asam organik. Sehingga tentu saja

diperlukan pemurnian untuk mendapatkan Iormaldehid dengan kemurnian

tertentu. Dengan demikian proses menjadi mahal dan hasilnya kurang

memuaskan (&mann v4 15, 5.6, 1971).

#eaksi :

CH2CH2

(g)

O2

(g)

2HCHO

(g)

H2O

b.Proses Silver Catalyst

Proses ini menggunakan katalis perak dengan reaktor fixed bed

mu9i9ube. Katalis ini berbentuk kristal-kristal perak atau spherical yang

ditumpuk pada tube. Katalis ini mempunyai umur sekitar 8 12 bulan. Katalis

ini mudah teracuni oleh sulIur dan beberapa logam dari golongan transisi.

#eaksi yang terjadi adalah sebagai berikut :

1. Oksidasi

CH

3

OH O

2

HCHO H

2

O AH

o

298

-37,3 kcal/gmol

2. Dehidrogenasi

CH

3

OH HCHO H

2

AH

o

298

20,3 kcal/gmol

Secara keseluruhan reaksinya adalah reaksi eksotermis dan pada suhu

yang tinggi yaitu 560 620 0C dan tekanan sedikit di atas tekanan atmosIer.

Konversi yang terjadi sekitar 65 75 dan yield yang diperoleh sekitar

89,1.Pada proses ini udara yang dimurnikan direaksikan dengan methanol

dalam reaktor katalitik. Produk didinginkan dengan cepat dengan pendingin

dowterm A, selanjutnya dialirkan ke menara absorber dimana methanol, air

kaL Ag

kaL Ag

dan Iormaldehid terkondensasi di dasar menara. Untuk memurnikan produk

sesuai dengan keinginan dilakukan pemurnian dengan proses destilasi.

(Mc Ke99a v4 23, 5.356, 1983

c. Proses ixed Oxide Catalyst / Haldor Topsoe

#eaksi terjadi di atas mixed oxide catalyst yang berisi Molybdenum

oxide dan iron oxide dengan perbandingan rasio 1,5 dibanding 3. Katalis

berbentuk granular atau spherical dan mempunyai umur sekitar 12 15 bulan.

#eaksi terjadi pada suhu sekitar 200 593 0C dan dengan tekanan mendekati

tekanan atmosIer. Konversi sekitar 98,4 yield yang diperoleh sekitar 94,4.

#eaksi :

CH

3

OH O

2

HCHO H

2

O AH

o

298

-37,3 kcal/gmol

(Mc Ke99a v4 23, 5.361, 1983

Tabel 1.5. Proses Pembuatan Formaldehid

Parameter Hidrokarbon Silver Catalyst Haldor 1opsoe

Suhu Operasi 723 K 833 893 K 473 560 K

Tekanan Operasi 100 300 psi 1,3 atm 1 1,5 atm

Konversi - 65,1 98,4

Yield - 89,1 94,4

Katalis

Alumunium

Phosphat

Ag / 12

Fe

2

O

3

MoO

3

Cr

2

O

3

/ 18

Dari berbagai proses diatas digunakan proses ad4r T45s4e, dengan

pertimbangan:

kaL MoC

2

Konversi maupun yieldnya tinggi, artinya proses tersebut dapat

menghasilkan produk dengan kuantitas yang lebih banyak untuk satuan

bahan baku yang sama jika dibandingkan dengan proses silver catalyst.

Suhu dan tekanan operasi rendah jika dibandingkan dengan proses silver

catalyst. Hal ini berkaitan dengan desain peralatan menjadi lebih hemat

bahan dan sistem pengamanan yang lebih mudah terkontrol.

ekonomis, hal ini didasarkan reIIerensi, Mc Ketta vol 23 hal 365, total

Iixed capital investement dengan basis kapasitas 100.000.000 lb/tahun

proses ad4r T45s4e (US $ 4.600.000) lebih rendah dibandingkan proses

Siver Ca9as9 (US $ 5.400.000).

Berikut perbandingan biaya pendirian pabrik secara kasar antara proses

had4r 945s4e dan siver ca9as9 yang diambil dari Mc Ketta vol 23 hal

365 ;

Silver Catalyst

($/lb)

Haldor Topsoe

($/lb)

Bahan baku,

Methanol (75 $/gal)

Catalyst dan bahan kimia

5,01

0,14

4,73

0,22

Operator, 2 operator per shiIt 0,26 0,26

Pemimpin regu dan supervisor 0,29 0,29

Biaya perawatan pada 5 capital 0,27 0,23

Utilitas 0,10 0,34

Biaya tak langsung

Depresiasi, 10 capital

Biaya tak terduga, 2 capital

0,54

0,11

0,46

0,09

Biaya Total 6,72 6,62

Untuk menghasilkan Iormaldehid 37 berat, tidak memerlukan menara

distilasi seperti yang terdapat pada proses silver catalyst. Jumlah peralatan

yang digunakan pun lebih sedikit, sehingga lebih menghemat biaya

investasi dan perawatan selama pabrik berdiri.

Meskipun demikian, pada proses oksida juga terdapat kekurangan antara lain

tidak bisanya merubah komposisi produk dikarenakan tidak adanya menara

destilasi seperti yang terdapat pada proses silver.

1.4.2 Kegunaan Produk

Formaldehid banyak digunakan sebagai :

Chemical Intermediate

Formaldehid banyak digunakan dalam industri kimia terutama sebagai chemica

in9ermedia9e, diantaranya adalah dalam pembuatan plastik. Sebagian besar produk

Iormaldehid digunakan dalam pabrik urea Iormaldehid, resin Ienol Iormaldehid, dan

resin melamin Iormaldehid. #esin-resin ini bereaksi dengan asam dan katalis alkalin

yang mana material produknya dapat diperlakukan dengan perubahan suhu

(9herm4se99ing), resin ini berIungsi untuk amina9ing/pelapisan, c4a9ing dan

5r49ec9ive c4a9ing yang digunakan luas untuk pabrik kertas dan tekstil. #esin-resin ini

juga berguna sebagai zat adesiI untuk 5w44d dan produk kayu lainnya

Digunakan secara langsung

Formaldehid juga digunakan secara langsung akan tetapi dalam jumlah yang kecil

misalnya sebagai pengawet bahan penelitian dan disinIectan pada rumah sakit.

(&mann v4 15, 5.19, 1971).

Formaldehid yang akan diproduksi berkadar 37 w/w karena disesuaikan dengan

kebutuhan industri terutama industri perekat kayu. Selain itu kadar Iormaldehid yang

terdapat di pasaran nasional maupun internasional berkadar 37 sampai 55

sehingga sesuai dengan kebutuhan pasar.

1.4.3 SiIat Fisis dan Kimia Produk dan Bahan Baku

1.4.3.1 Bahan Baku

a. Metanol

SiIat Iisis

BM : 32,042 g/gmol

Titik leleh (1 atm) : - 97,68 0C

Titik didih (1 atm) : 64,7 0C

Temperatur kritis : 239,43 0C

Tekanan kritis : 79,9 atm

Density (25 oC) : 0,78663 g/cm3

Viskositas (25 oC) : larutan 0,541 cp

gas 0,00958 cp

(Perr, 5.3-36, 1999

Data termodinamika

AH0I : -238,660 J/gmol Iase cair (pada 25 0C)

AG0I : -166,270 J/gmol Iasa cair (pada 25 0C)

Cp gas : 4.394 24,274. 10-3 T 6.855. 10-6 T2 cal/gmol. K

(Smi9h-Jan ness, 5.659, 2001

Sifat kimia

#eaksi dehidrogenasi

Yaitu pelepasan unsur hidrogen. #eaksi ini dapat dilaksanakan dengan bantuan

katalis Mo dan Ag. (Kirk & O9hmer, 1978)

CH3OH CH2O H2

Metanol Formaldehid Hidrogen

#eaksi eteriIikasi

#eaksi eteriIikasi adalah pembentukan senyawa eter misalnya MTBE

CH3OH CH2C(CH3)3 (CH3)3 C-O-CH3

Metanol is4bu9ene MTBE

#eaksi esteriIikasi

#eaksi esteriIikasi adalah pembentukan senyawa ester dengan jalan mereaksikan

metanol dengan senyawa asam organik. Contohnya pembentukan senyawa metil

asetat.

CH3OH CH2COOH CH2CO OCH3 H2O

Me9han4 Asam Ase9a9 Me9i Ase9a9 Air

-. Udara

SiIat Iisis N2 O2

Berat molekul 28,012 31,999

Wujud gas tidak berwarna

SpeciIic gravity 12,5 1,1053

Titik leleh (P 1 atm) -209,86 -218,4

Titik didih (P 1 atm) -195,8 -183

Kelarutan dalam 100 bagian air dingin 2,35 4,89

Suhu kritis (0K) 126,2 -154,6

Tekanan kritis (bar) 34 50,43

Data termodinamika

AHI (cal/gmol) 172 106

AH0v , pada titik didih, 1 atm (cal/gmol) 1336 1629

Cp gas N2 : 7,44 1,324. 10-2 T 6,4. 10-6 T 2 2,79. 10 9 T3 cal/gmol. K

Komposisi dalam udara (basis 100 volume) 79 21

(Perr, 5.3-108, 1999

Sifat kimia

Oksigen bereaksi dengan semua elemen lain kecuali He, Ne, Ar.

Untuk beberapa bahan yang akan direaksikan dengan oksigen harus dipanaskan

terlebih dahulu sampai suhu tertentu pada pembakaran awal.

Merupakan reagen penghidrolisa pada proses hidrolisa.

1.4.3.2 Produk

a. F4rmadehid (murni

SiIat Iisis

BM : 30,026 g/gmol

Titik leleh : - 117 0C

Titik didih : - 19 0C pada 1 atm

Temperatur kritis : 135 0C

Tekanan kritis : 65 atm

Data termodinamika

AH0I : -26,05 kcal/gmol (pada 25 0C)

AG0I : -26,3 kcal/gmol (pada 25 0C)

AH0C : 134 kcal/gmol

AHv : 5,5 kcal/gmol

Cp gas : 3,094 3,877. 10 2 T 3,11. 10-5 T2 1,005. 10 8 T3 cal/gmol. K

(Mc Ke99a v4 23, 5.350, 1983

Sifat kimia

#eaksi dengan air

Formaldehid dengan adanya air dapat membentuk methylen glikol.

CH2O H2O HO CH2 OH

(Mc Ke99a v4 23, 5.356, 1983

#eaksi dengan asetaldehid

Formaldehid dengan asetaldehid dalam larutah NaOH dapat membentuk

5an9aer9hri94 dan sodium Iormat.

CH2O CH3-CHO NaOH C(CH2OH)2 HCOONa

(Mc Ke99a v4 23, 5.357, 1983

-. Formaldehid 37,1 " wt.

Formaldehid : 37,1 wt.

Wujud : cairan

Kenampakan : jernih

Kemurnian : Formaldehid min. 37,1 berat

H2O 61,6 - 62 berat

Metanol 0,9 - 1,3 berat

Density : 1,008 1,104 g/cm3

(Mc Ke99a v4 23, 5.351, 1983

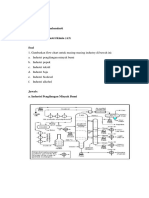

1.4.4 Tinjauan Proses Secara Umum

Proses pembuatan Iormaldehid dengan proses oksidasi Haldor Topsoe menggunakan

reaktor Iixed bed multitube dengan katalis Iron Molybdenum Oxide

(Fe2O3MoO3Cr2O3) yang dijaga pada kondisi temperatur 533 K dan tekanan 1,4

atm. Konversi yang didapat sebesar 98,4 dan overall yield sebesar 94,4 .

#eaksi yang terjadi adalah sebagai berikut:

a. #eaksi Oksidasi

g g atm P K T g g O H O CH O OH CH 2 2 4 ,1, 543 2 3 21

me9an4 f4rmadehid

b. #eaksi Samping

g g g g O H CO O O CH 2 2 2 21

f4rmadehid

Produk hasil reaktor kemudian dimurnikan di dalam alat absorber dari sisa metanol

dan gas gas hasil reaksi, sebelum masuk ke dalam tangki penampungan.

You might also like

- Industri FormaldehidDocument21 pagesIndustri FormaldehidIrul AldaniNo ratings yet

- OPTIMALISASI KAPASITAS PRODUKSI FORMALDEHIDADocument12 pagesOPTIMALISASI KAPASITAS PRODUKSI FORMALDEHIDADwi Sukma DamaraNo ratings yet

- Proposal TA PasirDocument17 pagesProposal TA PasirNaufarrelNo ratings yet

- Bab IDocument8 pagesBab IwidyaharipNo ratings yet

- Perancangan Pabrik MethanolDocument208 pagesPerancangan Pabrik MethanolHilman Billie Joe100% (2)

- Pembuatan Formaldehid Prarancangan PabrikDocument13 pagesPembuatan Formaldehid Prarancangan PabrikLidya NuryantiNo ratings yet

- Pabrik Etanol KalbarDocument19 pagesPabrik Etanol KalbarCornelia SyhantiNo ratings yet

- Manufacturing of Ethylene PlantDocument16 pagesManufacturing of Ethylene PlantDoni DamaraNo ratings yet

- MEA Pabrik RancanganDocument22 pagesMEA Pabrik Rancanganparamita utariNo ratings yet

- Bab I PDFDocument13 pagesBab I PDFSyahdillaNo ratings yet

- BAB II - Seleksi Dan Pengembangan ProsesDocument7 pagesBAB II - Seleksi Dan Pengembangan ProsesDhiyaul IhsantiNo ratings yet

- Industri Kimia Proses dan LimbahDocument9 pagesIndustri Kimia Proses dan LimbahAula MayshuraNo ratings yet

- A3 - Aula Mayshura - 210140091 - UAS PIKDocument7 pagesA3 - Aula Mayshura - 210140091 - UAS PIKAula MayshuraNo ratings yet

- ETILEN_IMPORDocument12 pagesETILEN_IMPORRahasia Tahu RahasiaNo ratings yet

- Rancang Pabrik Formaldehid PDFDocument12 pagesRancang Pabrik Formaldehid PDFAristy MirandaNo ratings yet

- Bab IDocument10 pagesBab ImonicaNo ratings yet

- Bab I Pendahuluan: Perancangan Pabrik Metil Tert Butil Eter Dari Metanol Dan Isobutene Kapasitas 550.000 Ton Per TahunDocument12 pagesBab I Pendahuluan: Perancangan Pabrik Metil Tert Butil Eter Dari Metanol Dan Isobutene Kapasitas 550.000 Ton Per TahunIndriati KusumawardaniNo ratings yet

- PENDAHULUAN PABRIK KIMIADocument14 pagesPENDAHULUAN PABRIK KIMIAfuthanul weweNo ratings yet

- RANCANGAN PABRIKDocument11 pagesRANCANGAN PABRIKAhmad Yzd Hr100% (1)

- Makalah Teknik Reaksi Kimia 2 HchoDocument29 pagesMakalah Teknik Reaksi Kimia 2 HchoTiaz Lusiana PerdanaNo ratings yet

- Executive SummaryDocument5 pagesExecutive Summaryirmayenti2No ratings yet

- GLISEROLDocument55 pagesGLISEROLMilandreas EduardNo ratings yet

- Jurnal Fatty AcidDocument7 pagesJurnal Fatty AcidindahNo ratings yet

- Laporan KKP Bab1-Bab6Document77 pagesLaporan KKP Bab1-Bab6Capriany Elika PasenggongNo ratings yet

- Prarancangan Pabrik Fosgen Dari Karbon MonoksidaDocument181 pagesPrarancangan Pabrik Fosgen Dari Karbon MonoksidaBen Yudha SatriaNo ratings yet

- PROPOSAL PENGAJUAN TUGAS AKHIRDocument20 pagesPROPOSAL PENGAJUAN TUGAS AKHIRAnnie NorhayaniNo ratings yet

- Tugas KapasitasDocument7 pagesTugas KapasitasGenta Huda FauzanNo ratings yet

- 165 315 1 SMDocument7 pages165 315 1 SMEgy RakhmasariNo ratings yet

- Asam Benzoat PabrikDocument10 pagesAsam Benzoat Pabriksu3yoNo ratings yet

- 1Document13 pages1AreIf Cron BmxStreetNo ratings yet

- PRARANCANGAN PABRIK MADocument18 pagesPRARANCANGAN PABRIK MAdebianggun10No ratings yet

- RANCANGAN PABRIK ASAM FORMIATDocument10 pagesRANCANGAN PABRIK ASAM FORMIATfitri muliawatiNo ratings yet

- RBDPO Plant DesignDocument8 pagesRBDPO Plant DesignAntoni Alamsyah100% (1)

- Deskripsi Proses UtilitasDocument77 pagesDeskripsi Proses UtilitasRatna PujianjaniNo ratings yet

- KOROSI PIPADocument21 pagesKOROSI PIPAsundariNo ratings yet

- Laporan Audit Energi IndocementDocument31 pagesLaporan Audit Energi IndocementZainalImronHidayatNo ratings yet

- Uts PPKDocument13 pagesUts PPKReky AlamsyahNo ratings yet

- Laporan Kerja Praktek PT Indo AcidatamaDocument4 pagesLaporan Kerja Praktek PT Indo AcidatamaGrettaNo ratings yet

- PPKDocument8 pagesPPKchoiozaNo ratings yet

- OPTIMAL FDEHDocument29 pagesOPTIMAL FDEHIam FatoniNo ratings yet

- Laporan Tugas UmumDocument55 pagesLaporan Tugas UmumAyu WulandariNo ratings yet

- CONTOHDocument8 pagesCONTOHhalim syarifNo ratings yet

- Akhir Kelomppok 8Document25 pagesAkhir Kelomppok 8Alfa RizkiNo ratings yet

- B - 21080112140115 - PT Pertamina RU VI BalonganDocument12 pagesB - 21080112140115 - PT Pertamina RU VI BalonganFajar IndrawanNo ratings yet

- AsetanilidaDocument22 pagesAsetanilidaLia AliyahNo ratings yet

- Tugas Proposal Auditing by Nova Angelin Manihuruk En-5bDocument30 pagesTugas Proposal Auditing by Nova Angelin Manihuruk En-5bNova ManihurukNo ratings yet

- Oktovina Sabarlele - 171420044 - Ref 4 B - Praktikum Dasar-Dasar PerancanganDocument18 pagesOktovina Sabarlele - 171420044 - Ref 4 B - Praktikum Dasar-Dasar Perancanganvhin sabarleleNo ratings yet

- S1 2015 319134 IntroductionDocument7 pagesS1 2015 319134 IntroductionmiftahNo ratings yet

- Laporan PKL TPPI FinishDocument76 pagesLaporan PKL TPPI FinishCarissa EilinNo ratings yet

- Laporan PKL TPPI FinishDocument75 pagesLaporan PKL TPPI FinishFajar Nur Hidayat100% (2)

- ITS Undergraduate 7774 2306030065 Bab1 PDFDocument17 pagesITS Undergraduate 7774 2306030065 Bab1 PDFRizka Dwitya PuspitasariNo ratings yet

- VCM Proses 2Document15 pagesVCM Proses 2dedeb sitorusNo ratings yet

- Redesign Heat Exchanger Tipe Shell and Tube Dari Tipe Plate and FrameDocument43 pagesRedesign Heat Exchanger Tipe Shell and Tube Dari Tipe Plate and FrameAjiCandraArifKurniawanNo ratings yet

- Resume B3Document9 pagesResume B3erweesNo ratings yet