Professional Documents

Culture Documents

Pre Par Area Amestecurilor de Formare PDF

Uploaded by

Sbera VlăduţCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pre Par Area Amestecurilor de Formare PDF

Uploaded by

Sbera VlăduţCopyright:

Available Formats

PREPARAREA AMESTECURILOR DE FORMARE

Prepararea amestecurilor de formare este operaia tehnologic n timpul creia se realizeaz peliculizarea liantului pe suprafaa granulelor de nisip. Procesul de preparare a amestecurilor de formare i de miez este constituit din urmtoarele operaii: - dozarea componenilor amestecului (nisip, liani, adaosuri, ap, etc.) Pentru componenii solizi sau prfoi, dozarea se efectueaz gravimetric. Componenii lichizi (liani, ap, emulsii) sunt dozai fie gravimetric, volumetric, preponderena dozrii lor gravimetrice sau volumetrice diferind atat de la amestec la amestec cit si de la o instalaie de preparare la alta; introducerea componentelor dozate n amestector i amestecarea acestora este operaia de care depind n cea mai mare msur proprietile amestecului de formare i de miez (pentru unul i acelai liant), deoaiece n timpul acestei operaii se hotrete peliculizarea propriu-zis a liantului pe suprafaa granulelor de nisip. Ordinea de introducere a componentelor n amestector i amestecarea acestora depinde de natura lianilor folosii, asigurnd o anumit structur (un anumit mod de realizare a peliculei liante) amestecurilor de formare. Structura amestecurilor de formare poate fi de dou tipuri: pelicular itig.69, a) i de contact (fig.69, b). Structura pelicular este specific lianilor organici naturali i sintetici i se caracterizeaz piin existena unui film continuu de liant n jurul fiecrei granule de nisip. Grosimea minim 5 a acestui film este: unde:

(51)

Fig.69. Modul de realizate a peliculei liante: a - pelicular; b - de contact.

Aceast grosime este determinat de capacitatea (de unghiul , v. fig. 52) de umectare a liantului fa de nisip, de starea energetic a suprafeei granulelor (deci este determinata de proprietile intrinsece ale liantului i ale granulelor de nisip) pe de parte, iar pe de alt parte de intensitatea amestecrii granulelor de nisip cu liantul i coninutul de liant n amestec. Dac la o intensitate de amestecare maxima, pelicula de liant are o grosime mai mic dect cea rezultat din relaia de mai sus (de exemplu, din cauza unui continut prea mic de liant n amestec) ea devi ne instabil, n sensul c la dispariia presiunii exterioare (ncetarea operaiei de amestecare n amestectoarele cu role sau cu palete), se fragmenteaz n picturi izolate ntre ele (fig.70), micornd suprafaa de contact ntre liant i granula de nisip.

Fig.70. Fragmentarea peliculei prea subiri de liant n momentul ncetrii presiunii exterioare (ncetrii a-mestecrii). Dac pelicula de liant are o grosime mai mare (cazul consumurilor mai mari de liant), liantul suplimentar fa de cel necesar pentru peliculizare se concentreaz sub aciunea forelor Laplace, n punile de legtur dintre granule (fig.71) i prin aceasta se micoreaz rezistena specific deoarece punile de legtur (de contact) se caracterizeaz printrun numr mai mare de defecte. Dei rezistena mecanic crete cu creterea coninutului de liant n amestec, creterea rezistenei nu este direct proporional cu creterea coninutului de liant. Structura pelicular asigur totdeauna o rupere coeziv, adic prin pelicula de liant (fig.72,a). La structurile peliculare suprafaa de contact pe care acioneaz foiele de adeziune este de 30 ... 60 ori mai mare dect suprafaa pe care acioneaz foiele de coeziune, ruperea capt caracter coeziv (pelicula se rupe n interior i nu se desprinde de grunte) (fig.72, a). Structura de contact, se caracterizeaz prin prezena lianilor sub form de puni izolate (fig.69, b). Limea acestor puni este cu mult mai mic dect limea punilor n cazul structurii peliculare (fig.69. a). Aceast structur se formeaz n cazul unor cantiti mici de liant care, sub aciunea forelor Laplace i a

forelor capilare se menin la suprafaa granulelor de nisip sub form de picturi. La preparare (n timpul amestecrii), aceste picturi se deplaseaz datorit efectului de capilaritate la punctele de contact dintre granule. La aceast structur, suprafaa de contact n sistemul nisip-liant n care .activeaz foiele adezive este de numai 2 ... 3 ori mai mare fa de seciunea minim a punilor de la structura pelicular i din aceast motiv, n cazul solicitrilor mecanice, ruperea are caracter adeziv (fig.72, c). Factorii tehnologici care influeneaz formarea structurii amestecurilor de formare sunt: modul de amestecare (de preparare); cantitatea de liant; natura liantului. Natura liantului influeneaz structura prin intermediul tensiunii superficia104

Fig.71. Aglomerarea liantului n punile de contact la creterea consumului de liant peste cel necesar. Fig.72. Tipuri caracteristice de detaare (rupere) a peliculelor de liant de pe granulele de nisip: a - rupere coeziv; b - rupere adezivcoeziv; c - rupere adeziv. i a capacitii de umectare a componentelor lichide, iar modul de preparare aetermin modul de repartizare a liantului pe suprafaa granulelor de nisip. O rfuen hotrtoare o are modul de preparare prin ordinea (succesiunea) de rtroducere a componentelor n amestector. Din acest punct de vedere se pot ivi 1 cazuri. a) Introducerea componentelor lichide n succesiunea creterii valorii unghiului 6 de umectare liant-granul (a micorrii capacitii de umectare) O/, <G;, <9;i sau ii care: 9 este unghiul de umectare liant-granul de nisip; a tensiunea superficial liant-aer. Concretiznd aceast succesiune la amestecurile cu rini furanice, n - isctor se introduce mai nti acidul benzeno-sulfonic

(ntritorul) n proporie 0,8- 0,9% din cantitatea de nisip i numai dup amestecarea acestuia cu nisipul ' ' roduce rina turanic n proporie de 1,8 ... 2,5% din cantitatea de nisip. Acidul introdus la nceput n amestector umecteaz suprafaa granulelor fc ~:sip i datorit coninutului sczut de acid, pelicula este foarte subire. Rina ~L.~~Ac. introdus ulterior n amestector este i ea amestecat cu granulele deja ae culizate cu acidul benzeno-sulfonic. Sub aciunea presiunii exercitat de rolele sau de paletele amestectorului - ; licula de rin, se formeaz fisuri capilare n care ptrunde acidul. Prin aceste . acidul ptruns poate iei parial la suprafaa peliculei de rin, vinzndu-se de stratul de baz de acid i fragmentndu-se n picturi ovale r73). Se realizeaz astfel o emulsie insolubil a componenilor acid-i"in. La 105

Fig. 73. Formarea emulsiei de rin turanic i acid benzenosulfonic. pe reacia de policondensare. Aa dar, lichidul cu tensiunea supreficia mai mic se deplaseaz spre prile s perioare ale peliculei de rin (component lichid cu tensiune superficir.: mai mare), realizndu-se un sisle eterogen unifomi. Acest sistem de: este unifomi nu este bifazic

deoaiec;! concomitent cu formarea sistemiL_ eterogen ncep i reaciile chimice c; polimerizare. 106

ot iiivciscaz,a ui unica ^ui-tcbiuiitti; uc uuiuuutcic a tumpuiicuiciui util._: n amestec, cu alte cuvinte se introduce mai nti rina furanic i numai dur: amestecarea acesteia cu nisipul, se introduce acidul. Li absena forelor capii:.: (presiunea rolelor sau a paletelor amestectorului), pelicula se obine stratificai. constituit din doua faze. Pictura de acid se rostogolete pe suprafaa concav ; peliculei de rin, concentrndu-se la marginea acesteia. Presarea din timr-procesului de amestecare nu poate determina uniformizarea repartizrii celor de _i faze. In acest caz, procesul de policondensare a peliculei de rin ncepe de : margine spre interior, ntrirea avnd loc numai la periferie. Din acest moi rezistena mecanic a peliculei este sczut, iar friabilitatea mare. n timpul preparrii amestecului, picturile de liant trebuie s nvins forele capilare care se formeaz n spaiile intergranulare cnd acestea sunt presaM de rolele sau de paletele amestectorului. Foiele capilare depind de valorile tenal unii superficiale a, a unghiului de umectare 9, i de raza /-, a capilarului: '

n procesul de amestecare presiunea exercitat de role sau de paU trebuie s fie mai mare dect cea capilar. Forele capilare sunt cu att mari, cu ct a este mai mare, presiunea (greutatea rolei) mai mare, (r mai mi; i cantitatea de liant mai mic (r mai mic).107

rostogolirea granulelor, unele fa de altele, n timpul operaiilor de a-mestecare duce la creterea numrului zonelor de pe suprafaa granulelor acoperite de pelicula de liant (fig. 74, r/; fig.69, h). Exist, deci, o interdependen direct ntre tensiunea supreficial a liantului a, i cantitatea lui n vederea realizrii unei bune structuri peliculare a amesteci J ui. Indiferent de natura liantului, mbuntirea proprietilor amestecurilor de formare i de miez, se realizeaz i prin creterea gradului de omogenizare a componenilor, iar aceast cretere se realizeaz prin creterea vitezei organelor amestectorului i a puterii instalate a acestuia. n cazul amestecurilor de formare pe baz de liani anorganici naturali (argil sau bentonit), pelicuJizarea liantului n jurul granulelor de nisip se realizeaz n timpul procesului de amestecare dup urmtoarea schem: z aderarea unei nsemnate pri a particuleor de argila pe suprafaa granulelor de nisip; creterea pachetelor de argila aderent la granule prin lipirea altoi parti-cole de argil peste cea deja lipit; apariia unor zone pe suprafaa granuleor de nisip de pelicule groase care conduc la micorarea punctelor de contact ntre granule (fig. 74, a); - sub aciunea greutii rolelor n timpul amestecrii, are loc apropierea granulelor de cuar i deformarea stratului de liant (format din argil i ap) (fig. 74, b)\ ndeprtarea granulelor de cuar unele fa de altele cu meninerea unei pii a peliculei pe flecare granul (deci forele Van der Waals la interfaa granul-pelicul sunt mai mari dect foiele de coeziune

ale peliculei de argil), (fig. 74, c; tlg. 72, a);Cantitatea de lucru mecanic consumat n vederea unui grad ct ma: avansat de peliculizare (gradul de peliculizare reprezint suprafaa maxim a granulelor care este acoperit de o pelicul cu grosimea optim) este funcie c, proprietile reologice ale liantului (tensiunea superficial, vscozitatea, gradienti^ de vitez, etc). Cantitatea de lucru mecanic consumat la amestecare este cu att ma. mare cu ct vscozitatea este mai mare. Cu ct vscozitatea liantului este mai mar. cu att i cantitatea de liant necesar obinerii unor proprieti mecanice superioar; ale amestecului de formare este mai mare. Proprietile mecanice sunt cu att ma; mari cu ct valoarea foielor de adeziune la interfaa granul de nisip-pelicul este mai mare i cu ct foiele de coeziune ale peliculei liante sunt mai mari. Cum foru de coeziune depinde de natura liantului, ea este cu att mai mare cu ct seciunea peliculei supus eforturilor de rupere este mai mare. Seciunea maxim a pelicule supus eforturilor de rupere se realizeaz atunci cnd, la unul i acelai nisip, numrul punctelor de contact dintre granulele de nisip este maxim (la granulele perfect sferice i de aceeai dimensiune, numrul maxim de puncte de contact pe c singur granul se stabilete cnd unghiul dintre granule 0 este de 60 (v. fig.50). Ir acelai timp, nu este suficient ca numrul punctelor de contact dintre granule s fie maxim, ci trebuie ca fiecare contact s se fac prin intermediul peliculei liante (fig.75).

Fig.75. Variaia mrimii suprafeei peliculei de liant cu numrul punctelor de contact dintre granule prin intermediul peliculei liante: a suprafaa egal cu zero; b - valoare intermediar; c- valoare maxim. Din figura de mai sus se vede c valoarea maxim a seciunii pelicule supus eforturilor se obine atunci cnd pelicula liant nvelete complet granule'.: de nisip. Cazul c, din figura 75 se ntlnete cu precdere la lianii organici natura, i sintetici, la lianii organo-minerali i n cazul

silicatulvii de sodiu (cu precizare: c n acest caz, datorit unghiului de umectare mare, este necesar o cantitate ma mare de liant pentru acoperirea complet a granulelor). Cazul b din figura 75 s;ct mai ia a grancie de radientul att mai ai mare, tperioare att mai cul este um foia seciunea peliculei Li nisip, iranulele tact pe o lg.5O). In ale s fie ntlnete la lianii anorganici naturali (argila i bentonita) i sintetici (cimentul), iar cazul a, la nisipul fr liant. La lianii cu viscozitate mare (cu tensiunea superficial a i unghiul de umectate 0 mari), acoperirea complet a suprafeei granulelor de nisip de pelicula liant se face la un consum mare de liant i de lucru mecanic de amestecare, avnd i consecine defavorabile asupra permeabilitii amestecului. Micorarea consumului de lucru mecanic de amestecare, a consumului de liant i mbuntirea proprietilor mecanice i fizice (permeabilitatea, generarea sczut de gaze, dezbatere i regenerare uoar etc.) se realizeaz n condiiile unei pelicule de liant continue i de grosime optim. Peliculele continue, de grosime optim, cvaziuniform i un consum sczut de lucru mecanic de amestecare, se obin numai dac liantul este suficient de fluid (viscozitate mic) asigurnd o curgere, o alunecare uoar a granulelor unele fa de altele. Toate tipurile de amestecuri de formare posed ntr-o msur mai mic sau mai mare capacitatea de a permite granulelor s se deplaseze unele fa de altele, s curg. Aceast curgere fiind influenat de natura prii lichide (liantul) trebuie acionat n sensul micorrii viscozitii acestuia. n fluidele reale n micare (fig.76) ca rezultat al frecrii dintre elementele constitutive, ia natere o for de fiecare F. Aceast for se determin cu relaia: ; contact ,-abare peliculei granulele ;i naturali jrecizarea titate mai ura 75 se 109

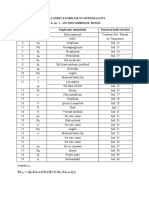

Aceast lege este aplicabil numai lichidelor Newtoniene, adic la care :M"oporionalitatea dintre t i R se menine constant n anumite condiii de presiune i temperatura. Lianii organici folosii n turntorie (cu excepia soluiilor de polimeri) respect legea lui Newton. Ceilali liani se caracterizeaz printro comportare careFi;.*7?. Schema preparrii unor amestecuri de formare: a - cu ulei de in; h - cu a'gil sau bentonit; t - cu bentonit; d - cu ciment.

3.3.1. Tipuri de amestecuri de formare i de miez O clasificare unic a amestecuiilor de formare i de miez nu s-a realizat i se crede c deocamdat, acest lucru nu reprezint o lips grav n acest domeniu. Astfel, amestecurile pot fi clasificate dup locul i rolul lor n form n: amestecuri de formare, de model, de umplere sau unice i de miez; dup "starea lor de agregare" n amestecuri necoerente (nisipurile pelicidizate), semicoerente imajoritatea amestecurilor de formare i de miez) i fluide; dup tipul liantului folosit etc. n turntorii, se folosete o clasificare mai complex i mai complet, i anume dup destinaia amestecuiilor (pentru turnarea pieselor din font, oel sau aliaje neferoase), dup locul ocupat de amestec n form (de model, de umplere, unic sau de miez), ct i dup liantul folosit; de exemplu amestec de model, cu silical de sodiu ca liant, pentru turnarea pieselor mari din oel. 3.3.2. Amestecarea componentelor

Amestecarea componentelor n vederea peli-culizrii poate ti realizat cu amestectoare de diferite construcii i principii de funcionare. n figura 78 ste prezentat schema de principiu a amestecatorului cu role.

(60) asigurnd unecarea inte. Peli-gurat de :care care a granule>rul are tinu i se rea oric-;. Capaci-ie 0, 25 . i de ames-tie 3 i 5 lecurile ds nin, pentru >del i 6 .. nestecurile s conslruc-lestectoruiductivitate chemalic r figura 80. Ciradul maxim de liere (de amestecare) se obine dup circa 60 s.

Amestecarea se realizeaz datorit unei frecri puternice ca unnare a deplasrilor granulelor n sensuri diferite i chiar contrare. Placa turnat 4 impune o deplasare cu tendin centrifug de marginal izare a granulelor lng pereii cuvei fixe /. Aici granulele sunt frecate i rostogolite in sens invers de ctre turbina .\ cu ax \ertical. .Amestectorul are funcionare discontinu, descrcarea amestecului preparat realizndu-se la sfritul ciclului prin ua 6 de descrcare.

Fi^.Kl. Amesteclor cu palete pentru amestecuri cu rini turanice: / - rezervor - - rezeivor oxid de ti ei" - intritoi" 4 - treapta 1 de amestecate (nisip-ntritor); 5 - iftin; h - treapta a H-a (aniestecator rin): " - e\ acuare. Pentru prepararea amestecurilor de formare i de miez cu rini turanice se folosesc amesteclore cu palete si nec al crui principiu de funcionare este prezentat n figura SI. Productivitatea mare a amesleclorului se datoreaz vitezei mna arborilor cu palete i nec (1 200 rot/min) i este de 3 ... 30 l/h. Datorit vitezei mari de rotaie se asigur i aerarea amestecului de formare. Nisipul, adaosurile, ntritorul i lianii sunt dozai automat ca de altfel i durata de amestecare. 3.3.3. Aerarea amestecurilor de formare si de miez a; are. Pentru asigurarea unui grad de indesare ct mai uniform i a unei permeabiliti mari. amestecul de formare prepara!"trebuie s fie constituit,

pe ct "osibil, din granule de nisip individualizate nvelite cu pelicula de liant.

Fig.82. Aerator cu palete. 33.4. Proprietile amestecurilor de formare i de miez Pentru a putea rezista tuturor solicitrilor din procesul tehnologic <te obinere a pieselor turnate, amestecurile de fomiare (ca i materialele de formare) trebuie s aibe o serie de proprieti, ca: refractaritate, durabilitate, plasticitate, rezisten mecanic, permeabilitate, capacitate de a genera gaze etc Proprietile amintite pot fi influenate i modificate de o serie de factor printre care se amintesc umiditatea (coninutul de ap), coninutul de liant, gra-nulaia, gradul de ndesare (densitatea aparent pa a amestecului de formar: ndesai) etc. Proprietile amesteciuilor de fomiare i de miez pot fi determina te att la temperatura ambiant, cl i la temperatur nalt. 3 J Al. Proprietile amestecurilor de formare i de mie/ la temperatura ambianta Rezistenta mecanica este proproprietatea amestecurilor de formare i de miez de a rezista tuturor solicitarilor mecanice (compresiunea, forfecare, tractiune, incovoiere, etc.) pe care le poate suferi forma in timpul procesului tehnologic de obtinere a pieselor turnate.

Fig.83. Aerator mobil. Rezistena mecanic a amestecului de formare i de miez depinde de urmtorii factori: - de coninutul de liant i de calitatea acestuia; ~" - de coninutul de ap; ' - de gradul de ndesare; - de granulozitatea nisipului. Rolul liantului este de a realiza legtura ntre granulele de nisip. Rezistena amestecurilor de formare crete cu coninutul de liant pn la un moment dat i apoi ncepe s scad. Creterea rezistenei mecanice cu procentul de liant, la ncepui, se explic prin meterea suprafeei granulelor de nisip acoperit de pelicula lianta. Maximul szislenei se obine atunci cnd ntreaga suprafa a granulelor este acoperit i nd pelicula de liant are o anumit grosime optim. Creterea n continuare a :reinutului de liant duce la scurgerea acestuia spre punile de legtur dintre panule, conducnd la ruperea coeziv a liantului prin aceste zone, n care pelicula :: -iiine numeroase defecte. Coninutul de liant se dozeaz n funcie de calitatea acestuia, n aa fel - :t s se obin o rezisten mecanic suficient pentru a rezista eforturilor la care e supus amestecul. Nu se urmrete cu orice pre realizarea unor rezistene .:anice deosebit de mari deoarece crete pericolul de apariie a crpturilor la : i (amestecul devine incompresibil i nu permite contracia piesei n curs de dificare) pe de o parte, iar pe de alta parte, scade permeabilitatea i capacitatea -: dezbatere a formelor.

Coninuii/ de apa are n special rolul de a umecta lianii solizi (argila, -e-tonita, cimentul) n vederea plastiienTTor. Dependena dintre rezistena la -represiune i coninutul de umiditate din amestec (pentru un amestec de formare : bentonit ca liant) este prezentat n figura 84. n figura 6 este prezentat dependena dintre proprietile mecanice i umi-i -ite pentru amestecuri cu argil ca liant. Din aceste figuri, se observ c rezistena .i compresiune crete la nceput cu coninutul de ap, atinge un maximum i apoi -dde din nou. Creterea rezistenei pn la un anumit coninut de ap se datoreaz ir.ului c i coninutul de liant umectat crete cu adaosul de ap. Creterea con--- itului de liant umectat duce la creterea suprafeei granulelor de nisip acoperit -; oeliculi deci la creterea rezistenelor mecanice. Cnd umiditatea depete o anumit valoare, rezistena scade din nou asoarece cu ct este mai gros nveliul de ap, cu att sunt mai slab orientai dipolii ~~r.sculelor de ap care sunt mai ndeprtai de foia de argil i ca atare foiele de - traciune dintre dipolii moleculelor de ap i atomii reelei cristaline a foiei deargil sau de bentonit sunt mai slabe.

n unele cazuri, in amestecuri!; de formare i de miez, se face un adao: de ap n vederea micorrii consumulu. de liant. Astfel, n cazul amestecurilor d; miez cu ulei de in, naintea introduce liantului, nisipul este amestecat mai n;. cu un coninut mai mare sau mai mic c; ap n funcie de starea suprafeelor grr.-nulelor de nisip (suprafaa rugoas, gir.-nule fisurate, poroase, etc). Aceast apr realizeaz cu granulele de nisip o

leghn: fizico-mecanic (consecin a forelor cr.-pilare i a capacitii de umectare), asn,-pnd porii, fisurile i asperitile granulelor de nisip. Presiunea p, creat de tensiune. superficial o. a apei ntr-un tub capii;, de raz r, se determin cu relaia:

cmuna cu le nisipului capt una din poziiile din figura 49 />, c sau d. Cu cl gradul de ndesare este mai mare, numrul punctelor de contact dintre granulele de nisip esle mai mare (fig.49, d) i rezistena mecanic mai mare. In figura 85 esle reprezentat variaia rezistenei mecanice la compresiune cu lucrul mecanic de ndesare. Se observ c la un moment dat, dei se consum lucru mecanic, valoarea rezistenei nu mai crete. Fenomenul este explicat prin faptul c s-a atins gradul maxim de ndesare la realizarea numrului maxim de puncte de contact. (Amestecul a atins poziia limit, 0 = 60 , din Jlgura 49, d). Craniilozilalea nisipului. La acelai coninut de liant i la acelai grad de ndesare, rezistena amestecului de foimare depinde de forma i de mrimea granulelor de nisip. Amestecul de fonnare realizat din granule mici are rezistena mai mare dect cel realizai din granule mari^Acest lucru se explic prin faptul c numrul punctelor de contact din""

tre granulele de nisip aflate ntr-o unitate de volum esle mai mare n cazul granulelor mici. Plasticitatea este proprietatea amestecurilor de fonnare i de miez de a se defonna sub aciunea unei fore exterioare i de a pstra forma i dimensiunile din starea defoimat atunci cnd actiunea forei exterioare a ncetat. CoLucrul mecanicele inde6are)N.m. pierea configuraiei modelului de ctre amestecul de fonnare ndesai i meninerea acestei configuraii dup extragerea modelului din form esle o consecin a proprietii de plasticitate a amestecurilor de fonnare i de miez. Aprecierea plasticitii amestecurilor de fonnare se face folosindu-se caracteristicile: capacitatea de compactizare, capacitatea de curgere i vscozilalea (fluiditatea). Capacitatea de compactizare este proprietatea amestecului de fonnare de a-i micora volumul, deci de a-i mri densitatea aparent sub aciunea greutii proprii sau a unei fore exterioare. Amestecurile de fonnare cu capacitate de compactizare mic, necesit pentru compaclizare o for exterioar mare. Formele obinute din aceste amestecuri au rezistene mecanice mari. Amestecurile de fonnare cu capacitate de compactizare mare se compactizeaza sub aciunea unei fore exterioare mici, ns rezistena mecanic a fonnelor obinute din aceste amestecuri n stare crud este i ea mic. Capacitatea de curgere a amestecurilor de fonnare este proprietatea de a se defonna sub aciunea unei fore exterioare fr a-i micora volumul. Vscozitalea ifluiditatea) esle determinat de valoarea forelor de frecare dintre granulele de nisip. Amestecul de fonnare este cu att mai vscos cu ct forele de frecare dintre

granule sunt mai mari i invers. Permeabilitatea este proprietatea amestecurilor de formare i de miez de al permite gazelor i aerului din cavitatea fomiei s tieac spre exterior prin spaii;;' inlergranulare ale amestecului. Gazele sau aerul care nu au prsit cavitatea forme, n timpul umplerii acesteia cu aliaj lichid rmn incluse n acesta i dau natere ia, sufluii (goluri) care ntiemp continuitatea masei metalice de baz a piesei mic-| ornd rezistena mecanic a acesteia. Din acest motiv permeabilitatea form?" trebuie s fie ct mai mare. Permeabilitatea amestecurilor de formare i de mie. depinde de minatorii factori: de forma i mrimea granulelor de nisip; de gradul de ndesare; de coninutul de ap; de coninutul de liant;

Cii alte cuvinte, permeabilitatea este cu att mai mare cu ct este mai mare diametrul granulelor. La ndesri mai mari ale amestecului, aezarea granulelor are loc ca n figurile 49, d i 50. n acest caz, permeabilitatea este mai mic deoarece volumul porilor este mai mic (V = 25,9%), iar numrul granulelor de nisip din aceeai unitate de volum este mai mare. n acest caz, pentru calculul permeabilitii se folosesc valorile: Din comparaia valorilor obinute pentiu permeabilitate-n cele dou cazuri de aranjare a granulelor (cazuri de ndesare), rezult c pentru granule de aceeai dimensiune, permeabilitatea scade cu creterea suprafeei (ca urmare a creterii numrului) granulelor din unitatea de volum. Penneabilitatea este influenat i de forma granulelor. Granulele care nu au form sferic micoreaz permeabilitatea deoarece reduc volumul porilor. Gradul de uniformitate a granulelor are de asemenea o mare influen asupra permeabilitii. Granulele uniforme (v.fig.86), asigurnd o porozitale bun, asigur i o permeabilitate mare, pe cnd granule de dimensiuni mari i mici (vig.87, b) reduc foarte mult porozitatea, deoarece, n spaiile libere dintre granulele mari, ptrund aaniile de dimensiuni foarte mici. Cnd dimensiunile granulelor mici depesc o anumit valoare, ele nu mai 9

Fif.87. (iianule de forme i dimensiuni diferite. pol ptrunde n spaiile intergranulare tar a deplasa granulele mari i din acer.-cauz crete volumul porilor (fig.87, t), deci i permeabilitatea. Coninutul de ap. Pe msur ce crete coninutul de ap n amestecul ai fonnare, permeabilitatea crete i ea, atinge un maxim, dup care ncepe s scao Acest lucru se explic prin faptul caprin creterea coninutului de ap, granulele i^ nisip se nvelesc cu o pelicul de ap care face s dispar asperitile granule (fig. 88), iar frecarea granulelor i a aerului la trecerea prin sapiile inlergranula . i se micoreaz, ducnd la creterea pemie bililii. In acelai timp, n cazul amestec iilor de fonnare cu liani anorganici natuiri (argil, benlonit), acetia se pot compor ca granulele de dimensiuni mici, astup"."" porii. Cu creterea umiditii, aceti 1 iar ,J devin plastici, ader la granulele de ni;-nvelindu-le n timpul amestecrii ntr-pelicul a crei grosime scade cu crelei; umiditii. Pelicula subire de liant asign:; pori cu dimensiuni mari deci permeabil iui mare. La creterea n continuare a coninutului de ap, permeabilitatea ncepe s scac| fie datorit creterii grosimii peliculei de argil (argila se umfl cu crestei; coninutului de ap) care astup porii amestecului, te datorit umplerii spaiilor] intergranulare cu ap. In figurile 89 i 90 esle prezentat variaia permeabilitii cu umiditatea amestecurilor de formare cu argil i respectiv a amestecurilor cu ciment. Coninutul de liant i coninutul de component levigabil micoreazl| permeabilitatea prin faptul c obtureaz spaiile inlergranulare.

Cantitatea de aer Q care trece prin epruvet este proporional cu: permeabilitatea P a amestecului de formare sau de miez; seciunea epruvetei S; timpul de trecere a aerului l\ diferena de presiune Ap = px - p2, ntre suprafaa de intrare i cea de -. ire a aerului din epruvet. Rezistena pe care o opune amestecul la trecerea aerului prin masa sa e; _ ( invers proporional cu lungimea drumului parcurs (lungimea epruvetei) L, cantitatea de aer care trece prin epruvet este: (72-S-t-Ap Dac n aceast relaie se fac urmtoarele nlocuiri: L = 1 cm; S= 2 1 cm ; p=\ cm H,O i t = 1 min, se obine: P=Q (73( i se poate spune c permeabilitatea este cantitatea de aer care trece printr-un cr. de amestec cu seciunea de 1 cm n timp de 1 min, cinci ntre faa de intrarea i, ieire a aerului este o diferen de presiune de 10 mm H20. 3.3.4.2. Proprietile amestecurilor de formare i de miez la temperaturi nalte Proprietile amestecurilor de fonnare i de miez urmrite la temperai ambiant nu reflect complet calitatea materialului deoarece la temperaturi nalt: intervin i alte solicitri fa de cele de la temperatura

ambiant i de aceea est: necesar cunoaterea lor. Dintre proprietile amestecurilor de fonnare i de mis la temperaturi nalte, se urmresc n primiri rnd refractaritalea i capacitatea ame tecurilor de fonnare i de miez de a degaja gaze. De asemenea se mai unnresc.1 rezistena mecanic, interaciunea aliaj-fonn, permeabilitatea i altele. Refractaritalea este proprietatea amestecurilor de fonnare i de miez de rezista la temperatura de turnare a aliajului lichid, tar a se topi sau vitrifica i trus reacioneze chimic cu aliajul lichid sau cu oxizii acestuia. Refractari tal si j amestecurilor de formare i de miez trebuie stabilit n funcie de natura aliajulu din care se toarn piesa. Deoarece materialele i amestecurile de fonnare au tem-1 peralura de topire mai mare dect cea de vitrificare, n practic se urmretsj valoarea acesteia din urm. Temperatura de vitrificare este aceea la care o parte dir particulele materialului se topesc n cantitate suficient pentru a umple spaii.; j intergranulare, fcnd masa att de compact nct porozitalea s fie mai mic dej

Piesele turnate n amestecuri de formare cu temperatur de vilrificare mai mic dect cea corespunztoare prezint aderene termice (cu consecine defavorabile mergnd pn la rebutarea piesei). Din aceast cauz n practic se recomand temperaturile de vitrificate prezentate n capitolul I (subcapitolul 1.1). Capacitatea amestecurilor de formare si de miez de a degaja gaze la temperaturi nalte. Cauza apariiei suflurilor n piesele turnate este evacuarea necorespunztoare a aerului i gazelor din cavitatea formei. De obicei, aceste gaze sunt evacuate prin porii amestecului de formare, dar i prin orificii de ventilare executate n form special pentru acest scop. Intre permeabilitatea formei, dimensiunile orificiilor de ventilare i cantitatea de aer i de gaze care se dezvolt n form la mnplerea acesteia cu aliaj lichid trebuie stabilite relaii de interdependen. In vederea acestui lucru trebuie cunoscut cantitatea total de gaze din form. Gazele pot proveni din:

arderea diverselor materiale organice din amestecurile de formare i de miez; evaporarea umiditii i a solvenilor, coninutul de ap fiind hotrtor n cazul formelor crude( 1 g ap produce prin evaporare la temperatura de turnare a oelului 1 673 cm" vapori la presiunea de I 1O3

N/cm2) ; evaporarea apei libere, rigide (zeolitice) i de constituie (fenomen important mai ales la amestecurile de formare cu liani anorganici naturali, argila i bentonita); dilatarea aerului din spaiile intergranulare ale amestecului ndesat; dilatarea aerului din cavitatea formei care se desfoar conform relaiei: suflurilor n piesele turnate. Dac degajarea gazelor se produce n timpul n care aliajul turnat n form este nc lichid, o parte din gaze ptrund n aliaj ncearcand s-1 strbat pentru a iei n atmosfer. O parte din gaze rmn incluse n aliajul in curs de solidificate., provocnd sufluri (goluii) n piesa turnat. n amestecurile de formare, se urmrete deci folosirea unor astfel de materiale care s duc la degajri de gaze mai ales dup ce n piesa lumat s-a format o crust solidificata suficient de rezistent pentru a nu permite gazelor s ptrund n pies.

You might also like

- Compactare SolDocument29 pagesCompactare SolPaul GrindeanNo ratings yet

- Betoane Si Mortare Cu Lianti MineraliDocument76 pagesBetoane Si Mortare Cu Lianti MineraliluizaduNo ratings yet

- Indici HidrofiziciDocument8 pagesIndici HidrofiziciandreibotezanNo ratings yet

- Indici Hidrofizici Aerul Din SolDocument13 pagesIndici Hidrofizici Aerul Din SolMariana DavidNo ratings yet

- Caracterizarea MembranelorDocument4 pagesCaracterizarea MembranelorAndreeaMadalinaMihailaNo ratings yet

- Biosorbtia in Monitorizarea MediuluiDocument23 pagesBiosorbtia in Monitorizarea MediuluiLaura VladNo ratings yet

- L3 Analiza GranulometricaDocument4 pagesL3 Analiza Granulometricasaintjimmy91No ratings yet

- LicentaDocument24 pagesLicentaSăulescu MariusNo ratings yet

- USAMVDocument17 pagesUSAMVGelu CheseliNo ratings yet

- Proiectare - Malaxoare - Stefan - Alexandru - Gupa 841 - EPIDocument42 pagesProiectare - Malaxoare - Stefan - Alexandru - Gupa 841 - EPIAdrian Filip100% (1)

- Tehnologia de Cultivare A PorumbuluiDocument9 pagesTehnologia de Cultivare A PorumbuluiroomgffsNo ratings yet

- Baza Energetic A Si Masini AgricoleDocument7 pagesBaza Energetic A Si Masini AgricoleLiviu GavrilescuNo ratings yet

- 12 - Cresterea Plantelor IDDocument12 pages12 - Cresterea Plantelor IDTitel BNo ratings yet

- Separarea in Camp Corona ElectrostaticDocument7 pagesSepararea in Camp Corona ElectrostaticmarinflorentinaoanaNo ratings yet

- Importanta LucrarilorDocument12 pagesImportanta LucrarilorMirela EfrimovNo ratings yet

- L1 Evidentierea Separarii Semintelor Pe Site Si TrioareDocument10 pagesL1 Evidentierea Separarii Semintelor Pe Site Si TrioareIancu MihaiNo ratings yet

- Combat Ere A Zgomotului Si Vibratiilor in Industria ConstructiilorDocument35 pagesCombat Ere A Zgomotului Si Vibratiilor in Industria Constructiilorcmarian6No ratings yet

- Caracterizare MembraneDocument37 pagesCaracterizare MembraneLili FloreaNo ratings yet

- TragereaDocument26 pagesTragereaDalia StoianNo ratings yet

- Lucrări de Ameliorare A Terenurilor NisipoaseDocument5 pagesLucrări de Ameliorare A Terenurilor NisipoasenistorNo ratings yet

- Utilizarea Nanoparticulelor de TiO2 in Procesul de FotocatalizaDocument9 pagesUtilizarea Nanoparticulelor de TiO2 in Procesul de FotocatalizaAlexandra SubasNo ratings yet

- Masini Pentru Curatarea Plajelor de NisipDocument16 pagesMasini Pentru Curatarea Plajelor de NisipNeica Tudor SebastianNo ratings yet

- Cursul 6 7 Si 8 Apa Si Aerul Din SolDocument18 pagesCursul 6 7 Si 8 Apa Si Aerul Din Solgina_lucia100% (1)

- 4.stratificarea AtmosfereiDocument12 pages4.stratificarea AtmosfereiLaurentiu Marian MihailaNo ratings yet

- Preluvsol RoscatDocument1 pagePreluvsol Roscatileana_danielaNo ratings yet

- Cozorici Gheorghe Ciprian - Imbunatatiri FunciareDocument29 pagesCozorici Gheorghe Ciprian - Imbunatatiri FunciareCozorici Ciprian100% (1)

- CURS - TASB - Terra Nostra Iasi PDFDocument351 pagesCURS - TASB - Terra Nostra Iasi PDFMadalinaVeronicaNitaNo ratings yet

- Materiale Pentru VopsireDocument9 pagesMateriale Pentru VopsireCarmen ConstantinescuNo ratings yet

- Cutit Disc PlugDocument16 pagesCutit Disc PlugNicuAndreiNo ratings yet

- Biomateriale Si Biocompatibilitatea Acestora Cu Organismul UmanDocument17 pagesBiomateriale Si Biocompatibilitatea Acestora Cu Organismul UmanMadalina CalcanNo ratings yet

- Proiect - CoroziuneDocument16 pagesProiect - CoroziuneMadalina SimionescuNo ratings yet

- Compuşi FenoliciDocument13 pagesCompuşi FenoliciMihaela DidencuNo ratings yet

- Lignina Component A Principal A A Lemnului DSDocument110 pagesLignina Component A Principal A A Lemnului DSbilu21100% (1)

- Cursul 1Document9 pagesCursul 1Vasile MotoraNo ratings yet

- Compactarea SoluluiDocument5 pagesCompactarea SoluluiJamie Gonzalez100% (1)

- CAPITOLUL VIII - Valoarea Prezentă Netă În Modelele DinamiceDocument11 pagesCAPITOLUL VIII - Valoarea Prezentă Netă În Modelele DinamiceAna ChristineNo ratings yet

- Proiect BEMADocument29 pagesProiect BEMAMarius Baluta0% (1)

- Calcul Grinzi de Rulare Cu Grinda de FranareDocument66 pagesCalcul Grinzi de Rulare Cu Grinda de Franareantics20No ratings yet

- Influenta Agriculturii Asupra SoluluiDocument5 pagesInfluenta Agriculturii Asupra SoluluiFely DomentiiNo ratings yet

- Program Integrat de Gestionare A Calitatii Aerului Mun Bucuresti RevizuitDocument45 pagesProgram Integrat de Gestionare A Calitatii Aerului Mun Bucuresti RevizuitElena MarinescuNo ratings yet

- Metode de Investigare A Gradului de Poluare Al Siturilor Industriale Si Tehnicile de Reabilitare Ale AcestoraDocument91 pagesMetode de Investigare A Gradului de Poluare Al Siturilor Industriale Si Tehnicile de Reabilitare Ale AcestoraRodicaNo ratings yet

- Recunoasterea TerenuluiDocument1 pageRecunoasterea Terenuluicristi dirt08No ratings yet

- Cartarea Ecosistemelorde Pajisti Naturalesi Seminaturale Degradatedin RomaniaDocument27 pagesCartarea Ecosistemelorde Pajisti Naturalesi Seminaturale Degradatedin RomaniaEmilia DuncaNo ratings yet

- Curs Regimul DinamicDocument104 pagesCurs Regimul DinamicRevolutia DinNo ratings yet

- LP 1Document4 pagesLP 1Zbangu SergiuNo ratings yet

- Referat CerealeDocument5 pagesReferat CerealeDragomirescu LiviuNo ratings yet

- Lista Indicatorilor Ecopedologici - US4Document1 pageLista Indicatorilor Ecopedologici - US4ileana_danielaNo ratings yet

- 12 Mecanismul de DistributieDocument2 pages12 Mecanismul de DistributieCasey SimpsonNo ratings yet

- Starea Mediului BRAILA 2013-1Document165 pagesStarea Mediului BRAILA 2013-1smart_eagle44No ratings yet

- DIRECTIEDocument18 pagesDIRECTIECristi LozneanuNo ratings yet

- Constructii Din Bet On Arm atDocument26 pagesConstructii Din Bet On Arm atMarian M ScoriloNo ratings yet

- Laborator 9 PedologieDocument5 pagesLaborator 9 PedologieMirel ZaitNo ratings yet

- Referat HorticulturaDocument11 pagesReferat HorticulturaIonela Griveteanu100% (1)

- Proiect de AtestatDocument29 pagesProiect de AtestatAnonymous 3GwpCKNo ratings yet

- Fise BonitareDocument3 pagesFise BonitareMihai MihaiNo ratings yet

- Adezivitatea Liantului La Agregat - PDocument28 pagesAdezivitatea Liantului La Agregat - PPopa Radu100% (1)

- Curs 4 Tenside 2019Document29 pagesCurs 4 Tenside 2019Miruna CarmenNo ratings yet

- Tachetul HidraulicDocument10 pagesTachetul HidraulicFmiOvidiusNo ratings yet

- BETOANEDocument9 pagesBETOANEorbankataNo ratings yet