Professional Documents

Culture Documents

Diseño de Biorreactor para Producción de Levadura de Panificación

Uploaded by

Anita Del HierroOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Diseño de Biorreactor para Producción de Levadura de Panificación

Uploaded by

Anita Del HierroCopyright:

Available Formats

Escalado de la produccin industrial de levadura de panicacin usando dos reactores modelo y un bioreactor prototipo

Gastn Guerra, Bolvar Izurieta y Mara Agusta Paez Departamento de Ciencias de los Alimentos y Biotecnologa (DECAB) gaston.guerra@epn.edu.ec

Resumen En este trabajo se desarroll una investigacin detallada para el proceso de escalado de la produccin de levadura de panicacin desde un reactor modelo de 2 litros hacia escalas superiores de 14 y 150 litros. Inicialmente, se debieron disear y construir los reactores modelo, con el objetivo de que tanto el sistema del agitacin, aspersin de aire y sistema de enfriamiento permitan que se guarde similitud geomtrica y dinmica con el prototipo. Se realizaron ensayos de fermentacin tanto en los modelos como en el prototipo a diferentes combinaciones de velocidades de agitacin y tasas de aireacin, con la nalidad de analizar la inuencia de la potencia por unidad de volumen y la velocidad supercial de aire en el k L a y por consiguiente desarrollar el modelo matemtico de escalado. Los modelos de escalado correspondientes a las escalas de 2 y 14 litros cumplen con la correlacin de Cooper, no as en el prototipo donde se modic la correlacin adicionndose una constante de 7076, 71 W/m3 . Se determin que con un k L a de 1, 235 102 s1 se produce la mayor productividad, luego de evaluar la regin efectiva de escalado en la escala base de 2 litros. Luego de aplicar el protocolo de escalado y mediante ensayos de fermentacin se veric que al trabajar a 680 r/min y 3, 5 L/min en el modelo de 2 litros; 440 r/min y 9, 5 L/min en el modelo de 14 litros; y 200 r/min y 27, 2 L/min en el prototipo es factible llevar a cabo un proceso de escalado exitoso manteniendo el valor del coeciente de transferencia de oxgeno constante y logrando la mxima productividad en todas las escalas. Palabras claves: Coeciente de transferencia de oxgeno, escalado, protocolo, regin efectiva. Abstract This paper presents a detailed analysis of the scale-up process for the production of bakers yeast. Scale-up was implemented from a 2-liter to a 14 liter model, and thereon to a 150 liters prototype. As the reactors which were used as models were not appropriate at the beginning, it was necessary to redesign their air distribution, agitation, and cooling systems to render them geometrically and dynamically similar to the prototype. Once redesigning was complete, fermentation trials were performed in both models and prototype. Aforementioned trials entailed different combinations of agitation speed and aeration rates in order to ascertain the inuence the power input per unit volume and the supercial velocity of air would have upon the mass transport coefcient k L a. They were also intended to collect data to develop a mathematical model for the scale-up. Upon analysis of the data it was found that the models for the 2 and 14 liters scales complied with the Cooper correlation, but that the prototypes correlation did not. On this account a constant value of 7076, 71 W/m3 had to be added to the latters correlation. After evaluating the effective scaleup region on the basis of the 2 liters scale, it was determined that a k L a of 1, 235 102 s1 obtained the highest productivity. Applying the scale-up protocol developed during the course of this research to fermentation tests veried that working at 680 r/min and 3, 5 L/min aeration rate in the 2 liters model; 440 r/min and 9, 5 L/min aeration rate in 14liter model; and 200 r/min and 27, 2 L/min aeration in the 150 L prototype obtained a successful scale-up while maintaining constant oxygen transfer rate and maximizing productivity at all scales. Keywords: Volumetric oxygen transfer coefcient, scale-up, protocol, effective scale-up region.

Introduccin

El escalado constituye el proceso mediante el cual se lo- en resultados de investigaciones realizadas a una escala gra exitosa puesta en marcha y la operacin econmica ms pequea [9]. Esta denicin, a pesar de considerarde una unidad a escala basndose, al menos en parte, se todava incompleta, es la ms prxima a la concepcin

Gastn Guerra, Bolvar Izurieta y Mara Agusta Paez

actual. De tal manera que, para la aplicacin del concep- 2 Material y mtodos to de escalado, es imprescindible que el diseo del proceso tenga algn grado de incertidumbre y que por ello 2.1 Material tenga que realizarse sobre la base de experimentos que Todos los reactivos qumicos empleados para la preparase lleven a cabo a una escala inferior a la industrial. cin del medio de cultivo y sustrato para el crecimiento de la levadura de panicacin fueron de calidad analtiLas presiones competitivas en la industria qumica ca. y en la biotecnolgica hacen ms necesario contar con En los procesos fermentativos se emple la variedad procedimientos de escalado rpidos y directos, desde de levadura saccharomyces cerevisiae en su presentacin los laboratorios en investigacin y desarrollo, para pocomercial de 250 gramos de levadura de panicacin der acortar el tiempo que transcurre entre la concepcin marca Levapan con una humedad aproximada de 8 %. de un nuevo proceso y la puesta en marcha de la planta Para la determinacin del coeciente volumtrico k L a correspondiente a escala industrial. se utiliz un electrodo polarogrco esterilizable marca Mettler Ingold, modelo InPro 6800 de 120 mm de altura Gran parte de los procesos biotecnolgicos son aero- de inmersin. bios y se llevan a cabo en reactores tipo tanque agitado, La medicin de la viscosidad para el estudio reolrazn por la que se han desarrollado diversas investiga- gico del medio de fermentacin se realiz mediante un ciones para comprender la teora de escalado en este tipo viscosmetro de Ubbelohde para lquidos marca Cannon de procesos. modelo A781. Y, la medicin del crecimiento de la levadura en el El trabajo realizado por Shukla [14] se destaca por el medio de fermentacin se realiz mediante la absorbanestudio detallado de la inuencia del agitador en el esca- cia con un esprectofotmetro de luz visible marca Therlado de la bio-transformacin de levadura basado en un mo Spectronic, modelo 4001. k L a constante. Wong et al., 2003 emplea diferentes correlaciones que le permiten desarrollar un escalado basado no solamente en un k L a constante sino tambin mante- 2.2 Mtodos ner el ujo de aire por unidad de volumen constante. 2.2.1 Diseo de los Reactores Modelo Otras investigaciones complementarias como el trabajo de Hensiriak 1997 acerca de la inuencia de la dispersin El diseo de los reactores modelo de 2 y 14 litros se realide micro-burbujas con la nalidad de mejorar la transfe- z con base a la estructura, diseo y disposicin del sisrencia de oxgeno en el bioreactor durante el escalado tema de agitacin, aspersor de aire y sistema de transfey el anlisis de la inuencia de la potencia por unidad rencia de calor del prototipo BIOLAFITTE. Para el diseo del sistema de agitacin mltiple se de masa en la hidrodinmica del bioreactor desarrollado aplicaron las relaciones de similitud geomtrica estndar por Wernersson y Tragardh [18]. para el escalado de fermentadores de tipo tanque agitaA pesar de los estudios realizados, y considerando do que se presentan en la Figura 1, de acuerdo con los que el enfoque de la ingeniera en los procesos biotec- valores estandarizados de Quintero [13]. nolgicos se sigue centrando en la transferencia de oxgeno, los investigadores no han logrado generalizar una base ecaz para el desarrollo de un proceso de escalado exitoso. En la actualidad, muchos ingenieros bioqumicos todava practican el escalado como si se tratara de una ciencia oculta o una especie de arte negro, en el que tratan de mantener constante la tasa de aireacin asegurando nicamente que sta se encuentre en valores muy por debajo de las condiciones de inundacin del sistema de agitacin. El presente trabajo plantea como objetivo y reto la manipulacin de las condiciones de operacin, velocidad de agitacin y tasa de aireacin, aprovechando su inuencia sobre el k L a mediante la correlacin emprica de Cooper [5]. Y adicionalmente proporciona un protocolo de escalado para la produccin de levadura de panicacin desde una escala de 2 litros hacia una de 14 y 150 litros. 2

Ai

Di / Dt Hi Li Li / Di Hi / Di Ai / Dt

1/3 1/5 1/4 1/10

Di Dt

Figura 1. Relaciones de similitud geomtrica estndar para un bioreactor.

Para el diseo del aspersor de aire se determin el dimetro de oricio que da origen a una burbuja cuyo dimetro asegura que el coeciente de transferencia de oxgeno sea ptimo para el proceso, al considerar como

Revista Politcnica, 2009, Vol. 30(1): 19

Escalado de la produccin industrial de levadura de panicacin usando dos reactores modelo y un bioreactor prototipo

tiempo de convergencia el tiempo que el sistema se demora en alcanzar la concentracin de saturacin de oxgeno disuelto. Con la nalidad de relacionar el dimetro del oricio con el dimetro de la burbuja en reactores tipo tanque agitado, se aplic el modelo esfrico de una fase desarrollado por Chuang y Goldschmidth [4]. Este modelo se aplica cuando el lquido uye en direccin paralela a la direccin de formacin de la burbuja, bajo condiciones de ujo constante de aireacin, y permite predecir el volumen y tiempo de desprendimiento de la burbuja formada desde el oricio. La resolucin de este modelo se realiz de acuerdo al mtodo iterativo descrito en Harris y Tan [11]; Chen y Tan [2]. En este mtodo se evalan los elementos interfaciales en toda la supercie de la burbuja, cuyo esquema se muestra en la gura a continuacin:

transferencia de oxgeno. Este modelo est descrito por la ecuacin (1), que es la correlacin de Cooper y es la ms empleada en los casos de sistemas de fermentacin con comportamiento reolgico newtoniano. kL a = C P V

(Vs) .

(1)

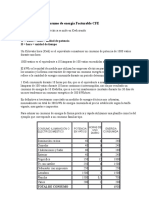

Para la obtencin del modelo de escalado se formul un diseo experimental factorial mixto de 4 2 3, cuyo implementacin requiri realizar procesos fermentativos por triplicado en el prototipo y en los modelos, evaluandoen cada uno de ellosla inuencia de la velocidad de agitacin en cuatro niveles y la tasa de aireacin en dos niveles sobre el k L a. En la Tabla 1 se presentan los niveles aludidos. Se debe aadir que su seleccin se realiz tomando en cuenta las condiciones permisibles de operacin de los mdulos de control en el prototipo y en los modelos, as como los valores reportados en bibliografa para procesos de escalado en reactores de similar capacidad a los utilizados, para asegurar que el sistema trabaje en rgimen turbulento y que las fuerzas de corte no afecten el microorganismo ni la calidad del producto nal.

Factor Prototipo 200 300 400 500 Modelo 2 litros 550 650 750 820 1,47 2,06 Modelo 14 litros 400 600 600 700 0,74 1,24

B A

Velocidad de Agitacin [rpm] Tasa de Aireacin [VVM]

0,24 0,47

Figura 2. Esquema del elemento interfacial del modelo esfrico de formacin de la burbuja desde el oricio.

Finalmente, para el diseo de la chaqueta de enfriamiento, se formul un balance general de energa en el sistema de produccin de levadura de panicacin. Y con el objetivo de estimar el espesor de la chaqueta por la que circula agua de enfriamiento se implement la simulacin del proceso en el reactor modelo de 2 litros mediante el programa Visual Basic Applications de MS Excel TM . Para determinar el espesor del reactor modelo de 14 litros se aplic el criterio de escalado que establece que si el calor generado por unidad de masa en el proceso es el mismo en la escala de laboratorio y piloto, entonces el calor retirado por unidad de masa tambin ser el mismo en ambas escalas. 2.2.2 Obtencin del Modelo de Escalado

Tabla 1. Niveles de velocidad de agitacin y tasa de aireacin del diseo experimental.

2.2.3

Determinacin del k L a

El coeciente volumtrico de transferencia de oxgeno se determin de acuerdo al mtodo dinmico de dos etapas propuesto por Taguchi y Humphrey [16]. Este mtodo utiliza la respuesta transitoria que ocurre a causa de los cambios de concentracin de oxgeno disuelto. La tasa de cambio de la concentracin se describe mediante la ecuacin (2) que hace referencia al balance de oxgeno durante la fermentacin batch. dCL = k L a (CL CL ) QO2 X. dt (2)

En la primera etapa del mtodo se suspendi el suEl modelo de escalado constituye la relacin entre los pa- ministro de aire al reactor, observndose la consecuente rmetros de escalado: potencia por unidad de volumen disminucin de la concentracin debido a la respiracin y velocidad supercial de aireacin y el coeciente de celular. En esta etapa se trabaj con una concentracin de

Revista Politcnica, 2009, Vol. 30(1): 19

Gastn Guerra, Bolvar Izurieta y Mara Agusta Paez

oxgeno disuelto superior a 0, 13 ppm que es la concentracin crtica para la levadura de panicacin y que garantiza que la poblacin microbiana no se deteriore por la falta de oxgeno. En la segunda etapa del mtodo se reinici el suministro de aire, con lo cual fue posible determinar la tasa de transferencia de oxgeno al reactor mediante la integracin de la siguiente ecuacin: ln C CL0 C CL

Parmetro Dimetro del agitador (Di) Ancho de la paleta (Hi) Alto de la paleta (Li) Dimetro del disco del agitador

Modelo 14 litros 7, 32 cm 1, 83 cm 1, 46 cm 4, 73 cm

Modelo 2 litros 3, 72 cm 0, 93 cm 0, 74 cm 2, 41 cm

= k L a ( t2 t1 ).

(3)

El coeciente volumtrico de trasferencia de oxgeno se representa como la pendiente de la recta [(C Tabla 3. Dimensiones de los agitadores discoturbina perteneCL0 )/(C CL )] versus (t2 t1 ).

cientes a los modelos.

2.2.4

Protocolo de Escalado

Para vericar el modelo de escalado y conrmar si al mantener constante el k L a en las tres escalas es posible reproducir los resultados y obtener la mayor productividad se desarroll un protocolo de escalado. El protocolo de escalado es el conjunto de procedimientos consecutivos que se presentan en forma de diagrama ANSI en la Figura 3. La aplicacin del protocolo permiti la determinacin de las condiciones de operacin: velocidad de agitacin y tasa de aireacin con las que se ejecutaron procesos fermentativos en las escalas de 2, 14 y 150 litros; respectivamente y que se muestran en la Tabla 2.

Escala Prototipo Modelo 2 litros Modelo 14 litros Velocidad de agitacin [rpm] 200 680 440 Flujo de aire [L/min] 27,25

Adems cabe destacar que se evidencia que la distancia entre agitadores es 1,3 veces el dimetro del agitador, lo que garantiza una mezcla efectiva de acuerdo al rango de 1,0 a 1,5 establecido por Doran [6]. Esto se debe a que si los agitadores estn muy separados se forman zonas sin agitacin, y si por el contrario estn demasiado juntos se producirn corrientes de ujo que intereren unas con otras e interrumpen la circulacin. Las dimensiones de los aspersores de aire de tubera perforada se muestran en la Tabla 4, adems de la presin de aire a la entrada que se us en los experimentos, valores calculados mediante el modelo de formacin de la burbuja.

Parmetro 3,50 9,50 Longitud de conduccin Dimetro de la conduccin Dimetro del oricio Nmero de oricios

Prototipo 7, 00 cm 0, 8 cm 1, 2 mm 18

Modelo 14 litros 3, 5 cm 0, 4 cm 1, 3 mm 4

Modelo 2 litros 1, 8 cm 0, 4 cm 1, 3 mm 4

Tabla 2. Condiciones de operacin para la vericacin del modelo de escalado.

Presin de Los parmetros propios del proceso tales como la 20psi 15 psi entrada composicin del sustrato, la concentracin de la levadura, el tamao del inculo y los valores de pH y temperatura fueron los mismos con los que se llevaron a cabo los procesos fermentativos para la obtencin del modelo de Tabla 4. Dimensiones del aspersor de aire en las escalas modeescalado. lo.

Finalmente se presentan las dimensiones de la chaqueta de enfriamiento en los reactores modelo. De su observacin es posible constatar que, a pesar de que el vo3.1 Diseo de los reactores modelo lumen de operacin aumenta signicativamente de una Con referencia al diseo del sistema de agitacin, a con- escala a otra, el espesor de la chaqueta no aumenta, estinuacin en la Tabla 3, se presentan las dimensiones de to se debe a que este parmetro de diseo inuye nicalos agitadores disco-turbina de cuatro paletas correspon- mente en el tiempo de estabilizacin del sistema despus del arranque. dientes a los modelos. 4

Revista Politcnica, 2009, Vol. 30(1): 19

Anlisis

Escalado de la produccin industrial de levadura de panicacin usando dos reactores modelo y un bioreactor prototipo

Parmetro Altura chaqueta Espesor chaqueta Espesor de la pared Volumen

Prototipo 47, 6 cm 2, 44 cm

Modelo 2 litros 17, 3 cm 1, 21 cm 1, 59 mm 0, 8 L

Modelo 14 litros 34, 0 cm 1, 42 cm Tabla 5. Dimensiones de las chaquetas de los modelos y del prototiopo.

3.2

1, 6 mm 2, 6 L

3, 0 L

Anlisis de la Viscosidad del Medio de Fermentacin

La variacin de la viscosidad del medio con respecto al tiempo en los procesos fermentativos en el prototipo se presenta en la Figura 4.

INICIO

Definir el valor del criterio de escalado en la escala base (2 litros) de acuerdo a la evaluacin de la mayor productividad en la regin efectiva de escalado

Fijar una de las condiciones de operacin en la escala superior 14 y 150 litros

Velocidad de agitacin SI PROTOTIPO:

NO

Flujo de aire

NO

SI

MODELO 14 LITROS: Aplicando el modelo de escalado

Aplicando el modelo de escalado PROTOTIPO:

MODELO 14 LITROS: Determinar el flujo de aire

FIN

Figura 3. Protocolo de escalado para la determinacin de las condiciones de operacin.

Revista Politcnica, 2009, Vol. 30(1): 19

Gastn Guerra, Bolvar Izurieta y Mara Agusta Paez

por unidad de volumen se incrementa. Esto se debe a que al trabajarse con un sistema de agitacin mltiple, la corriente de aire se desplaza desde el aspersor hacia la punta del agitador donde la probabilidad de ruptura de las burbujas de aire es mayor. Esta caracterstica inherente al disco-turbina hace que las burbujas se trasladen hacia las paletas, rompindose y provocando que a cualquier tiempo exista una cantidad mnima de burbujas que se dispersan por los 3.3 Inuencia de la Potencia por Unidad de costados del reactor. Por otra parte, como se puede apreciar en la Figura 5, Volumen en el k L a la tendencia general de la variacin de k L a en funcin de En todas las escalas el coeciente volumtrico de trans- la velocidad de agitacin es logartmica en el prototipo, ferencia de oxgeno aumenta a medida que la potencia y en el caso de los modelos tambin, aunque cuasi lineal.

1,17 1,16

Se encontr que el porcentaje de desviacin con respecto al promedio fueron de 0,69 % para la combinacin ms baja, 0,58 % para la ms alta y 1,04 % para la combinacin ms productiva. Lo cual permite conrmar que la viscosidad se mantiene constante, y por consiguiente que el comportamiento reolgico del medio corresponde al de un uido newtoniano, siempre que se trabaje con una concentracin de levadura de 2,5 %.

Viscosidad cinemtica (cstk/s)

1,15 1,14 1,13 1,12 1,11 1,10 1,09 0 2 4 6 8

Tiempo de fermentacin (hr)

200 rpm - 0,24 VVM

500 rpm - 0,47 VVM

400 rpm - 0,24 VVM

Figura 4. Variacin de la viscosidad del medio para diferentes combinaciones de velocidad de agitacin y tasa de aireacin en los procesos realizados en el prototipo.

Esto se explica porque, en el prototipo se trabaj con velocidades de agitacin superiores al lmite mnimo para rgimen turbulento en esa escala igual a 75 r/min, provocando que los incrementos del k L a sean cada vez ms pequeos (asintticos). En los modelos, por el contrario, al trabajarse con velocidades de agitacin cercanas a la velocidad mnima de operacin en rgimen turbulento, 480 r/min y 300 r/min para el reactor de 14 y 2 litros respectivamente, los incrementos en el k L a son elevados respecto de la velocidad de agitacin y por consiguiente con respecto a la potencia por unidad de volumen.

co que, en todos los casos, la tasa especca de consumo de oxgeno exhibe un mximo ms cercano a la primera hora de proceso que a la segunda, que corresponde al comienzo de la fase de crecimiento exponencial. Tambin puede constatar que, a partir de este punto, la tasa de consumo de oxgeno disminuye hasta que, hacia la quinta hora de fermentacin, cuando la fase de crecimiento exponencial ha terminado, se podra considerar que adquiere un valor cuasi constante, que corresponde a una fase estacionaria en la que la velocidad de propagacin de levadura disminuye en forma notable respecto de la anterior. Adems se constata que la tasa especca de consumo de oxgeno en el prototipo es siempre menor que en 3.4 Cintica de Consumo de Oxgeno por los modelos. Parte de la Poblacin Microbiana Esto sucede porque si bien la tasa especca de conLa cintica de consumo de oxgeno es la variacin de la sumo aumenta cuando la productividad disminuye, esto tasa especca de consumo de oxgeno de la poblacin es comparable nicamente cuando en escalas diferentes microbiana durante el proceso de fermentacin. Se veri- se trabaja con la misma tasa de aireacin.

Revista Politcnica, 2009, Vol. 30(1): 19

Escalado de la produccin industrial de levadura de panicacin usando dos reactores modelo y un bioreactor prototipo

3,3E-02 2,9E-02 Lmite inferior turbulencia Lmite inferior turbulencia MODELO 2L 480rpm

2,5E-02

kLa (1/s)

2,1E-02 1,7E-02 1,3E-02 9,0E-03 5,0E-03 0 200 400 Lmite inferior turbulencia MODELO 14L 300rpm

600

800

Velocidad de Agitacin (rpm)

Prototipo - 0,24 VVM Modelo 14L - 0,74 VVM Modelo 2L - 1,47 VVM Prototipo - 0,47 VVM Modelo 14L - 1,24 VVM Modelo 2L - 2,06 VVM

Figura 5. Variacin del k L a en funcin de la velocidad de agitacin en el prototipo y en los modelos a dos tasas de aireacin.

3.5

se requerira para romper las burbujas que circunvalan la zona de agitacin en el prototipo, que es el factor que Los modelos de escalado tanto para el prototipo como afecta su coeciente volumtrico de transferencia de oxpara los reactores modelo se presentan a continuacin: geno.

Valor c R2 Prototipo 1,061 103 0,411 0,177 0,832 Modelo 14 litros 5,784104 0,358 0,133 0,997 Modelo 2 litros 7,819 1011 1,569 0,228 0,993

Modelo de Escalado

3.6

Anlisis de la productividad en el proceso de escalado

Tabla 6. Constantes y coecientes del modelo de escalado.

Los coecientes de regresin para los modelos son mayores a 0,99, lo que demuestra que en el caso de los modelos se satisface la relacin de Cooper. En el caso del prototipo el coeciente de regresin es bajo. Por esta razn fue necesario modicar la expresin mediante la adicin de una constante adicional, como se indica en la ecuacin siguiente: k L a = 0, 015 P + 7076, 71 V

0,144

Para analizar la productividad en las tres escalas, se procedi a evaluar la cintica de crecimiento microbiano, obtenindose los resultados de la manera que se muestran en la Figura 6, bajo las condiciones de operacin que se determinaron al aplicar el protocolo de escalado. De la gura anterior se puede apreciar que, al comparar el perl de crecimiento microbiano en las tres escalas, la concentracin de levadura diere ligeramente slo durante las fases de adaptacin y de disminucin de la velocidad de propagacin, que se reeren a la primera hora y al periodo comprendido entre la sexta y octava hora respectivamente. Esto se debe a dos factores: 1) El origen de la levadura de panicacin, que aunque fue de igual procedencia comercial, no fue la misma, porque se trat de diferentes lotes; y 2) La adicin de antiespumante, que hubo de incrementarse durante la sexta y sptima horas, lo que afect la medicin de la absorbancia, que fue la manera en que se determin la concentracin de levadura. A pesar de estas pequeas discrepancias los resultados de la vericacin pueden considerarse satisfactorios. Adicionalmente, en la Tabla 7 se presentan los parmetros que describen la cintica de crecimiento de la levadura. 7

(Vs)0,157

(4)

Este ajuste a la ecuacin de Cooper, que aqu se propone, hace que el coeciente de regresin aumente a 0,991. La justicacin de este ajuste, obedece a que, a diferencia de lo que sucede en los modelos, el aspersor de aire del prototipo gira conjuntamente con el sistema de agitacin, provocando el by-pass de una fraccin de las burbujas a travs de la periferia del reactor, sin que pasen hacia travs de la zona de agitada, que es donde se produce la ruptura de las mismas. La constante propuesta es 7076, 71 W/m3 , y representa la potencia adicional por unidad de volumen que

Revista Politcnica, 2009, Vol. 30(1): 19

Gastn Guerra, Bolvar Izurieta y Mara Agusta Paez

0,35

Concentracin de levadura (g/mL)

0,30

0,25

0,20

0,15

0,10 0 1 2 3 4 5 6 7 8 9

Tiempo de fermentacin (hr)

Reactor 2 litros Reactor 14 litros BIOLAFITTE

Figura 6. Crecimiento de levadura de panicacin durante el proceso de escalado para el prototipo y los modelos de 2 y 14 litros.

Parmetro Concentracin inicial [g/ml] Tasa de crecimiento [hr1 ] Concentracin nal [g/ml]

Modelo 2 litros 0,118

Modelo 14 litros 0,118

Prototipo 0,118

Referencias

[1] Brodkey, R.Transport Phenomena: A Unied Approach. Editorial Mc. Graw Hill, Nueva York, Estados Unidos, 1988, pp. 383, 385. [2] Chen, W. y Tan, R. Theoretical Analysis of Bubble Formation in a Co-Flowing Liquid. Journal of Chemical Engineering of Japan, 2002, 35 (10), 952. [3] Choudhury, S., Utiger, L. y Riesen, R. Heat transport in agitated vessels: scale-up methods. Mettler Toledo Publications, 2007, 24(4), 18. [4] Chuang, S. y Goldschmidt, V.Bubble formation due to a submerged capillary tube in quiescent and co-owing streams. Journal of Basic Engineering, 2007, 92 (1), 705. [5] Cooper, C., Fernstrom, G. y Miller S. Performance of agitated gas-liquid contactors. Industrial Engineering Chemistry Journal, 36 (2), 504. [6] Doran, P. Principios de Ingeniera de los Bioprocesos. Editorial Acribia, Zaragoza, Espaa, 1995, pp. 146161, 207-222. [7] Garca, F. y Gomez, E. Bioreactor scale-up and oxygen transfer rate in microbial processes: An overview. Journal of Biotechnology Advances, 2009, 27 (2), 153. [8] Gill, N., Appleton, M., Baganz, F. y Lye, G. Quantication of Power Consumption and Oxygen Transfer Characteristics of a Stirred Miniature Bioreactor for Predictive Fermentation Scale-up. Biotechnology and Bioengineering Journal, 2008, 100 (6), 1144.

0,158

0,157

0,161

0,263

0,258

0,267

Tabla 7. Parmetros de cintica de crecimiento microbiano durante el proceso de escalado.

Conclusiones

El diseo del sistema de agitacin y de aspersin de aire, permite que los modelos guarden similitud geomtrica y dinmica con el prototipo, ya que fueron diseados de tal manera que se alcance un tamao de burbuja que asegure un coeciente volumtrico de transferencia de oxgeno ptimo. El coeciente volumtrico de transferencia de oxgeno est inuenciado mayormente por la agitacin en el caso de los modelos, y en el caso del prototipo por la aireacin. Esto se debe a la diferencia que existe entre el proceso de dispersin y ruptura de las burbujas de aire por parte del sistema de agitacin. Este trabajo demuestra que el protocolo de escalado desarrollado es idneo, y sirve para escalar el proceso de produccin de levadura de panicacin de la escala de 2 litros a las escalas de 14 y 150 litros. 8

Revista Politcnica, 2009, Vol. 30(1): 19

Escalado de la produccin industrial de levadura de panicacin usando dos reactores modelo y un bioreactor prototipo

[9] Gonzalez, R. Principios Bsicos de Escalado. Editorial Universitaria, La Habana, Cuba, 2000, pp. 11-36, 7087.

using dual impeller bioreactor. Biochemical Engineering Journal, 2001, 8 (1), 19.

[10] Gutirrez, H. y De la Vara, R. Anlisis y Diseo de [15] Stanbury, P., Whitaker, A. y Hall, S. Principles of fermentation technology 2da. Edicin, EditoExperimentos. Segunda edicin, Editorial Mc. Graw rial Butterwoth-Heinemann, Londres, Reino Unido, Hill, Mxico D.F, Mxico, 2008, pp. 128, 133. 1995, pp. 245-259. [11] Harris, I. y Tan, R. A model for non-spherical bubble growth at a single orice. Chemical Engineering [16] Taguchi, H. y Humprey, A. Dynamic measurement Science, 1986, 41(12), 3 175. of volumetric oxygen transfer coefcient in fermentation [12] Hishman, N. y Alam, Z. Scale-up of Stirred and Aesystem. Fermentation Technology, 1966, 44 (3), 881. rated Bioengineering Bioreactor base on constant Mass Transfer Coefcient. Teknologi Malaysia Journal, [17] Vant Riet, K. y Tramper, J. Basic Bioreactor Design 2005, 43 (2), 95. Editorial Marcel Dekker, Nueva York, Estados Unidos, 1991, pp. 167-177. [13] Quintero, R., 1981. Ingeniera Bioqumica teora y aplicaciones. 1ra. Edicin, Editorial Alhambra, Mxico [18] Wernersson, E. y Tragardh, C. Scale-up of Rushton D.F, Mxico, 1981, pp. 91, 99. turbine-agitated tanks. Chemical Engineering Science, 1999, 54 (19), 4245. [14] Shukla, V., Parasu, U., Kulkarni, P. y Pandit, A.Scaleup of biotransformation process in stirred tank reactor

Revista Politcnica, 2009, Vol. 30(1): 19

You might also like

- Evaporacion 1Document3 pagesEvaporacion 1Jhardy LucianoNo ratings yet

- Marco Teorico PPDocument9 pagesMarco Teorico PPLuisAlexRoaCondoriNo ratings yet

- Tarea 4 - Analisis - Problemas de Densidad PDFDocument4 pagesTarea 4 - Analisis - Problemas de Densidad PDFKeyla Liliana Perales AvilesNo ratings yet

- PHS de VinoDocument69 pagesPHS de VinoJavier Quispe ManotupaNo ratings yet

- Editorial: SavezDocument132 pagesEditorial: SavezMARCO ANTONIO FERNANDEZ CUELLARNo ratings yet

- Pruebas Fisicoquímicas para La Evaluación de La Calidad Del PanDocument12 pagesPruebas Fisicoquímicas para La Evaluación de La Calidad Del PanEsteban MontielNo ratings yet

- Frutas en Almibar de Panela o Miel de CañaDocument2 pagesFrutas en Almibar de Panela o Miel de CañazojuNo ratings yet

- Produccion de CervezaDocument15 pagesProduccion de CervezaAlberth Costillo LevaNo ratings yet

- Coeficiente de Transferencia de Calor Por Convección - Practica 4Document19 pagesCoeficiente de Transferencia de Calor Por Convección - Practica 4Rajid SinningNo ratings yet

- ProblemasDocument1 pageProblemasroosseel arauco balbinNo ratings yet

- CLASE #5 BALANCE Continuación Clase 4Document5 pagesCLASE #5 BALANCE Continuación Clase 4anais zambranoNo ratings yet

- Elaboración de Manjar BlancoDocument11 pagesElaboración de Manjar BlancoMichaelZhelmiCaEsNo ratings yet

- Aplicación en La IndustriaDocument10 pagesAplicación en La IndustriaAnel MamaniNo ratings yet

- Proceso de Transformación de La Cebada en La Harina de Cebada o Máchica y La Repotenciacion de Este Producto AndinoDocument10 pagesProceso de Transformación de La Cebada en La Harina de Cebada o Máchica y La Repotenciacion de Este Producto AndinoStefania LastraNo ratings yet

- Tabla de Significancia para Pruebas de Dos MuestrasDocument1 pageTabla de Significancia para Pruebas de Dos MuestrasPao Tello100% (1)

- CUESTIONARIO IngeDocument8 pagesCUESTIONARIO IngeSoo mi .NGNo ratings yet

- Codex Alimentarius - Definición de Jugos de FrutasDocument21 pagesCodex Alimentarius - Definición de Jugos de Frutasobara33No ratings yet

- Informe de Cacao PompaDocument8 pagesInforme de Cacao PompaGiancarlo Canterac ZanabriaNo ratings yet

- Elaboración Del Queso Azul Trabajo TerminadoDocument37 pagesElaboración Del Queso Azul Trabajo TerminadoINELDA CECILIA SEPULVEDA CASTILLONo ratings yet

- PRACTICA 9 Análisis Tiempo y Curva de Congelación + Ayuda MemoriaDocument3 pagesPRACTICA 9 Análisis Tiempo y Curva de Congelación + Ayuda MemoriaAna Luz Mamani100% (1)

- Conservacion y Proceso de PanificacionDocument31 pagesConservacion y Proceso de PanificacionCarlos GuzmanNo ratings yet

- Elaboracion de La MantequillaDocument27 pagesElaboracion de La MantequillaRhucliana P-cNo ratings yet

- Practica 2 - Balance de Energia1Document1 pagePractica 2 - Balance de Energia1jeshuelangelNo ratings yet

- Trabajo-De-Liz-Yancce-Cancho (Conserva de Piña)Document9 pagesTrabajo-De-Liz-Yancce-Cancho (Conserva de Piña)Liz YancceNo ratings yet

- Informe Del KumisDocument15 pagesInforme Del Kumisluis poloNo ratings yet

- Informe 2DETERMINACIÓN DE DENSIDAD, EN ALIMENTOS LÍQUIDOS, SÓLIDOS, DETERMINACIÓN DE DENSIDAD APARENTE Y EN PRODUCTOS AIREADOS.Document7 pagesInforme 2DETERMINACIÓN DE DENSIDAD, EN ALIMENTOS LÍQUIDOS, SÓLIDOS, DETERMINACIÓN DE DENSIDAD APARENTE Y EN PRODUCTOS AIREADOS.JhoncitoToniCorazonNo ratings yet

- Sergio SernaDocument57 pagesSergio SernaPhaul Richard Lopez PonceNo ratings yet

- Densidad de La CervezaDocument3 pagesDensidad de La Cervezagus barrierNo ratings yet

- Parcial 2 z-21Document1 pageParcial 2 z-21BRYAN ARTURO PACHECO CAMPONo ratings yet

- Flujo de Operaciones de Un NectarDocument49 pagesFlujo de Operaciones de Un NectarNuria Lorena AlbiNo ratings yet

- Elaboracion de Manjar BlancoDocument4 pagesElaboracion de Manjar Blancoeveline05100% (1)

- MAJO - Informe-Del-PanetonDocument10 pagesMAJO - Informe-Del-PanetonV Mendizabal Jocelyn100% (1)

- Elaboración de Torta A Base de Harina de TrigoDocument6 pagesElaboración de Torta A Base de Harina de TrigoEstefani Granada RojasNo ratings yet

- Practica N1 GDP3Document13 pagesPractica N1 GDP3EvilLordMuMexNo ratings yet

- Cultivos Lácticos y Aditivos PermitidosDocument9 pagesCultivos Lácticos y Aditivos PermitidosNicole Orellana PintoNo ratings yet

- Reduccion de Tamaño de Cafe y Cacao, DionelaDocument44 pagesReduccion de Tamaño de Cafe y Cacao, DionelaDionela RivasNo ratings yet

- Taller 1.1 Balance de MateriaDocument3 pagesTaller 1.1 Balance de MateriaJERSON DARIO LEYTON MONTA�ONo ratings yet

- Informe 2 D AceiteDocument10 pagesInforme 2 D AceiteSarita Urcia PNo ratings yet

- Cuestionario Del Secado LABDocument4 pagesCuestionario Del Secado LABMiguel Angel GallegosNo ratings yet

- Proceso de Elaboración de Chicha de Maiz MoradoDocument4 pagesProceso de Elaboración de Chicha de Maiz MoradoLuis Fernando LimacheNo ratings yet

- Informe MermeladaDocument8 pagesInforme MermeladaMaria Isabel Giraldo Castr0No ratings yet

- Normativa Peruana de LecheDocument2 pagesNormativa Peruana de LecheXavier Munayco OrtizNo ratings yet

- Problemas de Conducción de Calor 11111Document51 pagesProblemas de Conducción de Calor 11111joelNo ratings yet

- Queso CremaDocument8 pagesQueso CremaWilfrePinedaNo ratings yet

- Práctica Cuajo y Queso FrescoDocument7 pagesPráctica Cuajo y Queso FrescoHugo Joakyn Cortez FallaNo ratings yet

- Bio CSTRDocument10 pagesBio CSTRleydi100% (1)

- Informe 5 GalletaDocument5 pagesInforme 5 GalletaBetty Acero ChoqueNo ratings yet

- Coagulación de La LecheDocument2 pagesCoagulación de La LechemelisharosasNo ratings yet

- Harina de PajuroDocument2 pagesHarina de Pajurojorge luis chavez fernandezNo ratings yet

- Mermelada de Frutilla Con TomateDocument32 pagesMermelada de Frutilla Con Tomatenabila8No ratings yet

- Elaboracion y Caracterizacion Reologica Del Manjar BlancoDocument10 pagesElaboracion y Caracterizacion Reologica Del Manjar BlancoLuis Fernando Ruiz DulantoNo ratings yet

- Cuestionario 3Document4 pagesCuestionario 3Isabel CruzNo ratings yet

- Malvaviscos Bajos en AzucarDocument18 pagesMalvaviscos Bajos en Azucarricardo reyesNo ratings yet

- Yogur 2.1Document7 pagesYogur 2.1Erick Benitez100% (1)

- Practica N 06Document3 pagesPractica N 06Chris GuzmanNo ratings yet

- Gastón GuerraDocument9 pagesGastón GuerraJhony RodrigoNo ratings yet

- ANTECEDENTESDocument3 pagesANTECEDENTESBenyili InfantesNo ratings yet

- Balance de MasaDocument14 pagesBalance de MasaBuho Asesor AcademicoNo ratings yet

- Biorreactor de Bucle-Elevacion Por AireDocument4 pagesBiorreactor de Bucle-Elevacion Por AireGimena Caipo Infantes100% (1)

- Equilibrios de Fases y Transiciones de Fases: Parte IFrom EverandEquilibrios de Fases y Transiciones de Fases: Parte INo ratings yet

- Diagrama PsicrometricoDocument3 pagesDiagrama PsicrometricoAnita Del HierroNo ratings yet

- Diagrama PsicrometricoDocument3 pagesDiagrama PsicrometricoAnita Del HierroNo ratings yet

- Historia, Ventajas y Desventajas Del Microscopio Electrónico de Barrido AmbientalDocument5 pagesHistoria, Ventajas y Desventajas Del Microscopio Electrónico de Barrido AmbientalAnita Del HierroNo ratings yet

- Ecuación de BernoulliDocument4 pagesEcuación de BernoulliAnita Del Hierro0% (1)

- Para Metros Hematologicos Normales Gallina CompletoDocument6 pagesPara Metros Hematologicos Normales Gallina Completoaniga26100% (1)

- UreaDocument7 pagesUreaAnita Del HierroNo ratings yet

- Examen Cuarto Parcial (Segunda Vuelta) - Revisión Del IntentoDocument2 pagesExamen Cuarto Parcial (Segunda Vuelta) - Revisión Del IntentoFrederick PerezNo ratings yet

- Claudia Monsalve PeruDocument31 pagesClaudia Monsalve PeruMicheal ChavezNo ratings yet

- Eett - Aisladores de Porcelana Tipo Carrete Ansi 53-2Document7 pagesEett - Aisladores de Porcelana Tipo Carrete Ansi 53-2Pablo JulioNo ratings yet

- Matemática IIDocument189 pagesMatemática IIElenaPérezNo ratings yet

- Distribuciones Muestrales - ESTADÍSTICA APLICADA A LA INGENIERÍADocument4 pagesDistribuciones Muestrales - ESTADÍSTICA APLICADA A LA INGENIERÍAcanal primerNo ratings yet

- Formacion de Cristales de Sulfato de CobreDocument18 pagesFormacion de Cristales de Sulfato de CobreLaura Estudillo CraviottoNo ratings yet

- Tarea 3 - Teoremas de Conservacion - Eusebio SanchezDocument17 pagesTarea 3 - Teoremas de Conservacion - Eusebio Sanchezleo3sanchez-12No ratings yet

- Banco de Preguntas PDFDocument14 pagesBanco de Preguntas PDFJonathanPicoNo ratings yet

- Curva Entrada Salida Generadores ElectricosDocument3 pagesCurva Entrada Salida Generadores ElectricosEfren JamiNo ratings yet

- Monografía de Antropologia FilosoficaDocument36 pagesMonografía de Antropologia FilosoficaKenyi Cesar Dulanto CarneroNo ratings yet

- Act 5cm t9Document3 pagesAct 5cm t9oscarNo ratings yet

- Reporte Volcan Santa Ana 2Document13 pagesReporte Volcan Santa Ana 2Salvador AlvaradoNo ratings yet

- Segunda Ley de NewtonDocument2 pagesSegunda Ley de NewtonAngela Thalia Maguiña CalvoNo ratings yet

- Causas y Consecuencias de Los AccidentesDocument42 pagesCausas y Consecuencias de Los AccidentesBiugest GingNo ratings yet

- Tarea1 Lab OpeDocument6 pagesTarea1 Lab Opeyohjan mirandaNo ratings yet

- Revisión de Las Técnicas de Diagnóstico de Fallas en Motores Síncronos de Imanes Permanentes Con Capacidad de Arranque en LíneaDocument5 pagesRevisión de Las Técnicas de Diagnóstico de Fallas en Motores Síncronos de Imanes Permanentes Con Capacidad de Arranque en LíneaBredy LaraNo ratings yet

- Calculos EvaporadoresDocument17 pagesCalculos EvaporadoresOliver Henry CamonesNo ratings yet

- Examen Del Curso de Tecnologia Del ConcrDocument10 pagesExamen Del Curso de Tecnologia Del ConcrDaggi ChavezNo ratings yet

- Hoja de Seguridad - Parex 121Document4 pagesHoja de Seguridad - Parex 121ParexKlaukolNo ratings yet

- Taller Circuito ELECTRONICODocument71 pagesTaller Circuito ELECTRONICOrobertcm1991No ratings yet

- Produccion de Acido Nitrico A Partir de AmoniacoDocument27 pagesProduccion de Acido Nitrico A Partir de AmoniacoLuis Alberto Flores Rioja67% (3)

- 09 Telwin DismakDocument52 pages09 Telwin DismakDavid PazNo ratings yet

- A1 - U1 - Aplicaciones de Termodinamica Karina RodriguezDocument4 pagesA1 - U1 - Aplicaciones de Termodinamica Karina RodriguezKary Rodriguez RosalesNo ratings yet

- 2TTB Manual de InstalacionDocument14 pages2TTB Manual de InstalacionYessi Arriaga100% (1)

- Guia E-A Trigo Jornada Mañana - Septiembre-10ºDocument7 pagesGuia E-A Trigo Jornada Mañana - Septiembre-10ºDayani Mora LealNo ratings yet

- Taller 2Document32 pagesTaller 2SantiagoNo ratings yet

- Como Calcular El Consumo de EnergíaDocument2 pagesComo Calcular El Consumo de Energía10rodriguezNo ratings yet

- Contracción Plástica Por SecadoDocument34 pagesContracción Plástica Por SecadoJaime ALvites BarraganNo ratings yet

- Manual Sobre El TIRO Con ARCODocument78 pagesManual Sobre El TIRO Con ARCOMaestro Sri Deva Fénix96% (24)

- Efecto ZeemanDocument11 pagesEfecto ZeemanCamilo MoraNo ratings yet