Professional Documents

Culture Documents

Molienda y Tamizado - Grupoa - Pizarro

Uploaded by

ribeliño123Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Molienda y Tamizado - Grupoa - Pizarro

Uploaded by

ribeliño123Copyright:

Available Formats

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

1

TABLA DE CONTENIDO

Pgina

I. NOMENCLATURA 4

II. RESUMEN 5

III. INTRODUCCIN 6

IV. PRINCIPIOS TERICOS 7

V. DETALLES EXPERIMENTALES 15

VI. TABLAS DE DATOS 18

VII. TABLAS DE RESULTADOS 25

VIII. DISCUSIN DE RESULTADOS 31

IX. CONCLUSIONES 34

X. RECOMENDACIONES 35

XI. BIBLIOGRAFA 36

XII. APNDICE I: EJEMPLO DE CLCULOS 37

XIII. APNDICE II: GRFICAS 46

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

2

NDICE DE TABLAS

Pgina

Tabla N1: Condiciones de laboratorio 18

Tabla N 2: Datos de Molienda 18

Tabla N3: Condiciones de operaciones del molino sin carga 18

Tabla N4: Condiciones de operaciones del molino con carga 19

Tabla N5: Datos para el clculo de las densidades aparente y real del maz 19

Tabla N6: Caractersticas del maz entero para el clculo del factor de forma 20

Tabla N7: Anlisis granulomtrico del maz alimentado al molino. 21

Tabla N8: Datos relacionado a las a las diferentes mallas para el tamizado 22

Tabla N9: Anlisis granulomtrico del producto del molino. 22

Tabla N10: Pesos del maz en cada malla del clasificador. 23

Tabla N11: Anlisis granulomtrico del maz retenido en la malla 10 23

del clasificador.

Tabla N12: Anlisis granulomtrico del maz retenido en la malla 20 24

del clasificador.

Tabla N13: Anlisis granulomtrico del maz retenido en el ciego del 24

clasificador.

Tabla N14: Resultados para la molienda del maz. 25

Tabla N15: datos relacionados a la forma y tamao del maz 25

Tabla N16: factores de forma del maz 27

Tabla N17: Resultados para la alimentacin del molino. 27

Tabla N18: Resultados para el producto del molino. 28

Tabla N19: rea especfica del maz antes y despus de la molienda. 28

Tabla N20: Constantes calculados segn las leyes de la conminucion 29

Tabla N21: Datos para calcular la eficiencia de la malla 10 y 20. 29

Tabla N22: Fracciones msicas de maz molido para calcular la eficiencia 29

de cada

Tabla N23: Eficiencia en las mallas del clasificador. 30

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

3

NDICE DE GRFICAS

Pgina

Grfica N1: % Acumulado Pasante vs D

p

(m) para la alimentacin al molino 46

Grfica N2: % Acumulado Pasante vs D

p

(m) para el producto del molino 46

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

4

NOMENCLATURA

Alfabeto castellano:

A

w

rea especfica kg/m

2

D

p

Dimetro de partcula m

F Flujo msico de alimentacin kg/s

I Intensidad A

K

b

Constante de Bond kWh/TM

K

k

Constante de Kick kWh/TM

K

r

Constante de Rittinger kWhcm/TM

P Potencia m

R

m

Rendimiento mecnico []

t Tiempo s

V voltaje m

2

kg/s

3

A

v Volumen m

3

W Consumo especfico de energa kWh/TM

W

i

ndice de trabajo kWh/TM

w Peso kg

X Fraccin msica []

Alfabeto griego:

Fraccin retenida []

Porosidad del lecho []

Rendimiento del tamiz []

Factor de forma []

absoluta

Densidad absoluta kg/m

3

aparente

Densidad aparente kg/m

3

Densidad kg/m

3

Esfericidad

[]

Subndice:

a: alimentacin

p: producto

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

5

RESUMEN

El objetivo del presente informe fue obtener la energa requerida a partir de datos

experimentales y estimados por las ecuaciones de Bond, Rittinger y Kick para triturar

granos de maz.

Para esta prctica se utiliz un molino de 12 cuchillas de acero inoxidable

modelo FIST MILL, trifsico, para un proceso de molienda seco de maz entero. La

potencia neta consumida por el molino de cuchillas fue de 5.48Hp. Adems, se obtuvo

la constante de Rittinger igual a 0.629 kWh-cm/Ton, una constante de Kick de 10.661

kWh/Ton, y una constante de Bond de 870.89 kWh/Ton. As mismo, las eficiencias de

las mallas 10 y 20 del clasificador fueron 57.99% y 53.77%, respectivamente.

.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

6

INTRODUCCIN

La molienda es una operacin unitaria en la que se reduce el volumen promedio de las

partculas de una muestra slida. La reduccin se lleva a cabo dividiendo o

fraccionando la muestra por medios mecnicos hasta el tamao deseado. Los mtodos

de reduccin ms empleados en las mquinas de molienda son compresin, impacto,

frotamiento de cizalla y cortado.

A pesar de implicar slo una transformacin fsica de la materia sin alterar su

naturaleza, es de suma importancia en diversos procesos industriales, ya que el

tamao de partculas representa en forma indirecta reas, que a su vez afectan las

magnitudes de los fenmenos de transferencia entre otras cosas. Considerando lo

anterior, el conocimiento de la granulometra para determinado material es de suma

importancia.

Las operaciones de molienda son muy comunes en las industrias de minerales y

del cemento. En la minera el objetivo es lograr la liberacin de especies minerales

comerciales desde una matriz formada por minerales de inters econmico y ganga.

En metalurgia es promover reacciones qumicas rpidas a travs de la exposicin de

una gran rea superficial. Las materias primas del cemento, tales como cal, almina y

slice, se muelen antes de procesarlas.

Por otro lado la separacin de materiales slidos por su tamao es importante

para la produccin de diferentes productos. Adems de lo anterior, se utiliza para el

anlisis granulomtrico de los productos de los molinos para observar la eficiencia de

stos y para control de molienda de diversos productos o materias primas.

Para llevar a cado esta separacin se hace uso del tamiz que consiste de una

superficie con perforaciones uniformes por donde pasar parte del material y el resto

ser retenido por l. Para llevar a cabo el tamizado es requisito que exista vibracin

para permitir que el material ms fino traspase el tamiz. Los tipos de tamices que

vibran rpidamente con pequeas amplitudes se denominan "tamices vibratorios". Las

vibraciones pueden ser generadas mecnica o elctricamente. Las vibraciones

mecnicas usualmente son transmitidas por excntricos de alta velocidad hacia la

cubierta de la unidad, y de ah hacia los tamices.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

7

PRINCIPIOS TERICOS

MOLIENDA

Es una operacin unitaria que tambin es conocida como reduccin de tamao. A

pesar de implicar slo una transformacin fsica de la materia sin alterar su naturaleza,

es de suma importancia en diversos procesos de transformacin de alimentos. La

molienda puede efectuarse mediante trituracin manual en un mortero, haciendo

pasar el grano entre dos piedras, o utilizando molinos de martillos, de placas o de

rodillos mecnicos. La molienda reduce el volumen promedio de las partculas de una

muestra slida. La reduccin se lleva a cabo dividiendo o fraccionando la muestra por

medios mecnicos hasta el tamao deseado. Los mtodos de reduccin ms

empleados en las mquinas de molienda son compresin, impacto, frotamiento de

cizalla y cortado. La reduccin de tamao de los alimentos se suele aplicar con

distintos fines:

En primer lugar, para abrir una estructura, y extraer de ella lo que nos interese como

ocurre en la obtencin de harina a partir de los granos, por ejemplo la harina de trigo

para la elaboracin del pan.

En segundo lugar, para una finalidad concreta que necesite el alimento a elaborar

como en el caso de preparacin de especias, elaboracin del azcar para helados, etc.

En tercer lugar, para obtener partculas de pequeo y parecido tamao que favorecer

la mezcla que ser importante en la elaboracin de sopas, dulces, etc. Por otra parte,

con partculas de menor tamao se favorecen otras operaciones como secado,

extraccin de solutos, horneo, escaldado, etc.

Cuando se seleccionan equipos para llevar a cabo la reduccin del tamao del alimento

se tendr en cuenta los siguientes factores:

Dureza:

Algo duro exigir un aporte grande de energa para romperlo. Adems, suele

ser abrasivo por lo que se utilizarn aparatos fuertes y duros que trabajen a

baja velocidad. Por lo general suelen requerir de poco mantenimiento.

Estructura:

El cuerpo tiene lneas de fractura. Los primeros trozos se rompern fcilmente.

A partir de aqu se han de crear nuevos planos de fractura por lo que ser

necesario recurrir a fuerzas de impacto y en caso de partculas blandas a

fuerzas de cizalla.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

8

Humedad:

La presencia de agua puede facilitar o complicar la molienda. Si hay un exceso

de humedad puede que el sistema se colapse y no deslice al formarse una

pasta. Cuando sea posible, se pueden utilizar duchas para que el polvo no

pulule por la fbrica y para que no se introduzca en el interior de la mquina.

Temperatura:

Es posible que la fuerza aplicada no rompa el alimento y ste vuelva a su forma

desprendiendo energa en forma de calor. Por ello, los aparatos suelen ir

refrigerados porqu no se puede permitir que los alimentos se calienten

espontnea e indiscriminadamente.

Los aparatos ms utilizados son los molinos de bolas, de discos, de martillos y de

rodillos.

Molino de bolas:

Es un tambor con bolas de acero con dimensiones de entre 3 y 15 cm. La pared

del tambor est perforada. El tambor gira a velocidad regulable. Las bolas

ejercern fuerzas de impacto al caer sobre el alimento y fuerzas de cizalla al

girar con otras bolas vecinas superficie contra superficie.

Molino de discos:

Consiste en unos discos de piedra que trituran el alimento. En la parte inferior

habr una rejilla que determina el tamao del producto cuando sale. Los discos

pueden tener estras para que la accin cizallante sea ms intensa. Tambin se

pueden aadir clavos para ejercer fuerzas de impacto.

Molino de martillos:

Consiste en una cmara con mazos de acero con dimensiones cercanas a la

carcasa. La carcasa tendr unas aberturas regulables en la parte inferior que

determinarn el tamao que debern poseer las partculas para que se efecte

su salida.

Molino de rodillos:

Tienen un muelle para que en caso de que se opere con una partcula

excesivamente dura, cedan y no se rompan. Se utilizan para el refinamiento del

chocolate.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

9

Molino de cuchillas:

Es un instrumento en el que las cuchillas estn unidas a un rotor, estas cuchillas

pueden ser fijas o mviles. Este aparato puede procesar de forma rpida y

reproducible volmenes de semillas, granos, etc. a excepcin de minerales.

Tambin es ideal para homogeneizar sustancias con un alto contenido de agua,

aceite o grasa, as como para triturar productos secos, blandos, semiduros y

fibrosos.

TEORA DE LA CONMINUCIN

En trminos generales, la energa consumida en los procesos de chancado,

molienda/clasificacin y remolienda, se encuentra estrechamente relacionada con el

grado de reduccin de tamao alcanzado por las partculas en la correspondiente

etapa de conminucin. Sin embargo, estudios han demostrado que gran parte de la

energa mecnica suministrada a un proceso de conminucin, se consume en vencer

resistencias nocivas tales como:

Deformaciones elsticas de las partculas antes de romperse.

Deformaciones plsticas de las partculas, que originan la fragmentacin de

las mismas.

Friccin entre las partculas.

Vencer inercia de las piezas de la mquina.

Deformaciones elsticas de la mquina.

Produccin de ruido, calor y vibracin de la instalacin.

Generacin de electricidad.

Roce entre partculas y piezas de la mquina.

Prdidas de eficiencia en la transmisin de energa elctrica y mecnica

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

10

De lo anterior, se pone en relieve la necesidad de establecer correlaciones confiables

entre la energa especfica [kWh/ton] consumida en un proceso de conminucin y la

correspondiente reduccin de tamao alcanzada en dicho proceso. En este sentido se

han propuesto 3 grandes teoras, las que a continuacin se describen.

A. Postulado de RITTINGER (1867) (Primera Ley de la Conminucin)

Rittinger estableci que la energa de fractura es proporcional al rea de la nueva

superficie. Establece factores de forma y rendimiento de trituracin constantes si X

2

y

X

1

son el tamao final e inicial, volumen del producto y la alimentacin

respectivamente; estableciendo que La energa requerida para reducir de tamao es

proporcional a la nueva superficie. La expresin matemtica de este postulado es:

) (1)

) (2)

Donde:

E

R

: energa entregada por unidad de volumen

K

R

: constante de Rittinger

D

p1

: dimetro inicial de la partcula

D

p2

: dimetro final de la partcula

A

2

: superfcie especifica final

A

1

: superfcie especifica inicial

Esta ley se aplica razonablemente bien bajo condiciones en que el suministro de

energa por unidad de masa de slido no es demasiado grande pero establece que el

rendimiento de trituracin es constante y que para una mquina y un material de

alimentacin dados es independiente de los tamaos de alimentacin y del producto.

B. Postulado de KICK (1885) (Segunda Ley de la Conminucin)

La energa requerida para producir cambios anlogos en el tamao de cuerpos

geomtricamente similares, es proporcional al volumen de estos cuerpos.

Esto significa que iguales cantidades de energa producirn iguales cambios

geomtricos en el tamao de un slido. Kick consider que la energa utilizada en la

fractura de un cuerpo slido ideal (homogneo, isotrpico y sin fallas), era slo aquella

necesaria

) (3)

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

11

Para deformar el slido hasta su lmite de ruptura; despreciando la energa adicional

para producir la ruptura del mismo.

Donde:

E

K

: Energa especfica de conminucin (kWh/ton).

K

K

: Constante de Kick.

D

p1

: dimetro inicial de la partcula

D

p2

: dimetro final de la partcula

An cuando el postulado de Kick carece de suficiente respaldo experimental; se ha

demostrado en la prctica, que su aplicacin funciona mejor para el caso de la

molienda de partculas finas.

C. Postulado de BOND (1952) (Tercera Ley de la Conminucin)

La energa consumida para reducir el tamao 80% de un material, es inversamente

proporcional a la raz cuadrada del tamao 80%; siendo ste ltimo igual a la

abertura del tamiz (en micrones) que deja pasar el 80% en peso de las partculas.

Bond defini el parmetro KB en funcin del Work Index W

i

(ndice de trabajo del

material), que corresponde al trabajo total (expresado en [kWh/ton. corta]), necesario

para reducir una tonelada corta de material desde un tamao tericamente infinito

hasta partculas que en un 80% sean inferiores a 100 [m].

) (4)

Donde:

E

B

: Energa especfica de conminucin (kWh/ton).

W

i

: Indice de trabajo (kWh/ton. corta).

P

80

: Tamao del 80% acumulado pasante en el producto.

F

80

: Tamao del 80% acumulado pasante en la alimentacin.

El parmetro W

i

depende tanto del material (resistencia a la conminucin) como del

equipo de conminucin utilizado, debiendo ser determinado experimentalmente para

cada aplicacin requerida.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

12

TAMIZADO

La separacin de materiales slidos por su tamao es importante para la produccin

de diferentes productos. Adems de lo anterior, se utiliza para el anlisis

granulomtrico de los productos de los molinos para observar la eficiencia de stos y

para control de molienda de diversos productos o materias primas. El tamiz consiste

de una superficie con perforaciones uniformes por donde pasar parte del material y el

resto ser retenido por l. Para llevar a cabo el tamizado es requisito que exista

vibracin para permitir que el material ms fino traspase el tamiz. Los tipos de tamices

que vibran rpidamente con pequeas amplitudes se denominan "Tamices

Vibratorios". Las vibraciones pueden ser generadas mecnica o elctricamente. Las

vibraciones mecnicas usualmente son transmitidas por excntricos de alta velocidad

hacia la cubierta de la unidad, y de ah hacia los tamices. El rango de vibraciones es

aproximadamente 1800 a 3600 vibraciones por minuto.

AGITADOR DE TAMIZ (RO-TAP)

Es la mquina estndar para efectuar automticamente pruebas de cribado con

exactitud y seguridad. Este dispositivo se construy para recibir una serie de cribas de

prueba de la escala estndar de Tyler, de 8 de dimetro, y les proporciona

movimiento tanto circular y de golpes que se aplica a cedazos de prueba en el cribado

a mano, pero lo hace con una accin mecnica uniforme.

Una de las caractersticas importantes del ro-tap es que tanto la velocidad como el

golpe estn fijos y no se pueden ajustar. Est equipado para manejar de uno a trece

tamices al mismo tiempo y va equipado con un cronmetro que pone fin

automticamente a la prueba despus de un perodo de tiempo determinado.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

13

EFICIENCIA DEL TAMIZ

Debido a que en la realidad ocurre que cierta cantidad de material menor a la abertura

del tamiz se queda en el rechazo y a la vez cierta cantidad de material de mayor

tamao a la abertura del tamiz pasa por ella, la eficiencia de un tamiz puede basarse

en los rechazos o en los cernidos.

Sean las fracciones en peso del material slido:

X

P

= menor que abertura del tamiz (producto)

X

F

= menor que abertura del tamiz (alimentacin)

X

R

= menor que abertura del tamiz (rechazo)

P = Masa total del producto

F = Masa total alimentado

R = Masa total en rechazo

Se calcula el rendimiento o racin de recuperacin por la relacin

)

(

)

(5)

El rendimiento de rechazo, est dado por

R

= 1 rendimiento de recuperacin del

material no deseado, es decir:

[

(

)

(

)

] (6)

Y el rendimiento del tamiz se calcula por

T

= (fraccin recuperada)x(fraccin

rechazada), es decir:

] [

(

)

(

)

] (7)

Aplicando un balance de materia:

(8)

(9)

Combinando las ecuaciones (8) y (9)

(10)

Si la ecuacin (10) se reemplaza en las ecuaciones (5), (6) y (7)

)

(

)

(11)

)

(

)

(

)

(

)

(12)

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

14

)

(

)

] [

(

)

(

)

(

)

(

)

] (13)

)(

)(

)

(

)

(14)

FACTOR DE FORMA

La forma de las partculas slidas puede ser tan importante como la distribucin de

tamaos de las partculas. La definicin del factor de forma, depender de cual es la

dimensin de importancia de las partculas, la superficie, el volumen o la disminucin

lineal. Es posible obtener la esfericidad mediante graficas que relacionan la porosidad

con la esfericidad y el factor de forma :

(15)

Tambin se puede hallar el factor de forma aplicando la siguiente ecuacin:

(16)

Donde:

D

eq

: Dimetro equivalente de la partcula

S

p

: rea Superficial de la partcula

V

p

: Volumen de la partcula

SUPERFICIE ESPECFICA

Supongamos que la densidad de las partculas

p

y el factor es conocida e

independiente del dimetro de las partculas. Si se utiliza el anlisis diferencial, se

calcula la superficie de las partculas de cada fraccin, y sumando los resultados de

todas las fracciones para obtener la superficie total de la unidad de masa de la

muestra, de esta forma se obtiene la siguiente ecuacin:

(17)

Donde:

: Es el factor de forma de la muestra

p

: Densidad de la partcula

Dn : Es la medida aritmtica la abertura de malas de los tamices D

pn

y D

pn-1

A|

n

: Es la fraccin de masa de la muestra total que es retenida por el tamiz

n : Es el nmero de tamices

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

15

DETALLES EXPERIMENTALES

A. Equipos y materiales:

a. quipos:

1

2

3

4

7

3

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

16

1. Un molino de 12 cuchillas de acero inoxidable modelo FIST MILL, trifsico de 3 HP.

2. Un tablero para lectura de amperaje y voltaje.

3. Un cuarteador.

4. Un juego de tamices ASTM.

5. Una balanza.

6. Una probeta

7. Un clasificador vibratorio.

8. Brochas.

9. Bolsas

b. Materiales:

1. Una muestra de 15 kg de maz entero.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

17

B. Procedimiento Experimental:

1. Limpiar el maz de todo material extrao, a la vez eliminar aquellos granos

que no son uniformes en forma y tamao.

2. Cuartear el maz entero, y tomar una muestra para realizar la prueba de

densidad aparente y densidad real adems medir las dimensiones de 30

granos

3. Realizar una corrida del molino sin carga, y tomar los valores de voltaje e

intensidad de corriente.

4. Alimentar el maz en el molino a velocidad constante, y tomar los valores de

voltaje e intensidad de corriente con el fin de comparar con los valores del

paso 3 y obtener la potencia utilizada en el proceso de molienda.

5. Cuartear el producto del molino, y tomar una muestra de aproximadamente

150g para realizar la prueba de densidad aparente y absoluta.

6. Pasar el producto del molino por el clasificador vibratorio luego recoger las

muestras retenidas en la malla 10, 20 y ciego, cada muestra se cuartea con el

objetivo de tener una muestra de aproximadamente 150g para un anlisis de

tamizado posterior.

7. Las muestras obtenidas en el paso 6 se sometern a un anlisis por

tamizado empleando el juego de tamices ASTM y el Ro-tap durante 15 min

cada uno.

8. Para el paso 7 usar los tamices 1/4, 1/2, 4, 6, 10, 12, 14, 16, 20, 30, 40, 50,

70, 100, 140, 200 y 230 en este orden considerando que el de mayor

dimetro siempre va en la parte superior.

9. Pesar la cantidad de maz molido retenido en cada tamiz, y realizar los

clculos pertinentes (mostrados en el APNDICE I: Ejemplo de clculos.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

18

TABULACIN DE DATOS Y RESULTADOS

DATOS EXPERIMENTALES

Tabla N1: Condiciones de laboratorio

Tabla N 2: Datos de Molienda

Peso del maz alimentado (Kg)

14.583

Tiempo de alimento (s)

88

Tabla N3: Condiciones de operaciones del molino sin carga

*Debido a que la tensin es trifsica consideramos cos igual a 0.94

Temperatura (C) 20

Presin (mmHg) 756

Medicin

1

Medicin

2

Medicin

3

Promedio

Voltaje (V) 220 220 220 220

Intensidad con tenazas (A) 4.8 4.8 4.8 4.8

Intensidad en el panel (A) 0 5.2 5.2 2.6

Cos* 0.94 0.94 0.94 0.94

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

19

Tabla N4: Condiciones de operaciones del molino con carga

Tabla N5: Datos para el clculo de las densidades aparente y real del maz

MAZ DE GRANO ENTERO

Peso de muestra de maz (g) 57,5

Volumen aparente (mL) 76,5

Volumen absoluto (mL) 42,5

MAZ MOLIDO

Peso de muestra de maz (g) 84

Volumen aparente (ml) 118

Volumen absoluto (ml) 58

Medicin

1

Medicin

2

Medicin

3

Promedio

Voltaje (V) 220 220 220 220

Intensidad con tenazas (A) 16.5 16.3 15.8 16.2

Intensidad en el panel (A) 0 >10 >10 -

Cos 0.94 0.94 0.94 0.94

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

20

Tabla N6: Caractersticas del maz entero para el clculo del factor de forma

N a b c

1 11 8 5,3

2 10,2 9,4 4,1

3 12,6 8,1 4,9

4 11,2 8,9 4,4

5 10,1 9,1 4,7

6 12,4 9,1 4,8

7 10,1 7,1 4,8

8 10,3 7,5 4,2

9 9,1 7,1 5,5

10 9,9 7,1 4,2

11 10,1 7,3 4

12 13,2 8,5 4

13 11,4 10,3 4,8

14 11,3 9 4,7

15 10,2 8,3 4

16 13,9 8,1 3,8

17 10 8,9 4,7

18 9 7,1 4,9

19 9 7,9 4,1

20 10 9,4 4

21 10,5 7,3 4,3

22 10,6 7,4 4,2

23 9,5 6,6 3,9

24 9 6,9 4

25 11 9,5 3,5

26 10,6 9 4,7

27 10,7 9 3,2

28 9 9,8 4,3

29 9,2 8,4 4,8

30 10,3 9 4,9

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

21

N a b c d

1 11 8 6,5 5,3

2 10,2 9,4 7,1 4,1

3 12,6 8,1 5 4,9

4 11,2 8,9 6 4,4

5 10,1 9,1 5,1 4,7

6 12,4 9,1 5,7 4,8

7 10,1 7,1 5,4 4,8

8 10,3 7,5 4,4 4,2

9 9,1 7,1 4,3 5,5

10 9,9 7,1 5 4,2

11 10,1 7,3 5 4

12 13,2 8,5 6,1 4

13 11,4 10,3 6,9 4,8

14 11,3 9 6,1 4,7

15 10,2 8,3 5,3 4

16 13,9 8,1 5,5 3,8

17 10 8,9 6 4,7

18 9 7,1 3,9 4,9

19 9 7,9 4,8 4,1

20 10 9,4 5,9 4

21 10,5 7,3 5,5 4,3

22 10,6 7,4 6 4,2

23 9,5 6,6 5,2 3,9

24 9 6,9 5,3 4

25 11 9,5 6,3 3,5

26 10,6 9 6,5 4,7

27 10,7 9 7 3,2

28 9 9,8 6,7 4,3

29 9,2 8,4 6,7 4,8

30 10,3 9 7,2 4,9

Tabla N7: Anlisis granulomtrico del maz alimentado al molino.

MALLA

Dp

(cm)

Wtotal

(g)

Peso Muestra

(g)

- 5/16 + 0,265 0,735 0 0

- 0,265 + (31/2) 0,615 1,3 0,9

- (3 1/2) + 5 0,48 7,6 7,2

- 5 + 7 0,34 96,6 96,2

- 7 + 8 0,258 54,5 54,1

total

158,4

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

22

Tabla N8: Datos relacionado a las a las diferentes mallas para el tamizado

Tabla N9: Anlisis granulomtrico del producto del molino.

MALLA Dpm(cm) Wtotal(g)

Peso

Muestra(g)

- 4 + 6 0,4050 429,7 0,0

- 6 + 10 0,2675 415,9 8,9

- 10 + 12 0,1850 446,9 13,8

- 12 + 14 0,1550 389,4 12,4

- 14 + 16 0,1290 459,6 30,3

- 16 + 20 0,1015 408,0 22,0

- 20 + 30 0,0725 387,5 14,2

- 30 + 40 0,0513 382,3 11,1

- 40 + 50 0,0363 379,1 7,7

- 50 + 70 0,0256 370,3 9,3

- 70 + 100 0,0181 356,0 3,0

- 100 + 140 0,0128 348,6 0,6

- 140 + 200 0,0091 315,8 0,4

-200+230 0,0069 337,5 0,0

Total

133,7

MALLA D(cm) W malla

4 0,4750

6 0,3350 429,70

10 0,2000 407,00

12 0,1700 433,10

14 0,1400 377,00

16 0,1180 429,30

20 0,0850 386,00

30 0,0600 373,30

40 0,0425 371,20

50 0,0300 371,40

70 0,0212 361,00

100 0,0150 353,00

140 0,0106 348,00

200 0,0075 315,40

230 0,0063 337,50

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

23

Tabla N10: Pesos del maz en cada malla del clasificador.

Malla

Peso (kg)

Alimentacin Retenido Producto

10 13,192 5,986 7,206

20 7,206 5,071 2,135

ciego 2,135 2,135 0,000

Tabla N11: Anlisis granulomtrico del maz retenido en la malla 10 del clasificador.

MALLA

Dpm

(cm)

Wtotal

(g)

Peso

Muestra

(g)

- 4 + 6 0,4050 429,7 0,0

- 6 + 10 0,2675 423,4 16,4

- 10 + 12 0,1850 461,3 28,2

- 12 + 14 0,1550 399,2 22,2

- 14 + 16 0,1290 451,6 22,3

- 16 + 20 0,1015 398,3 12,3

- 20 + 30 0,0725 381,2 7,9

- 30 + 40 0,0513 376,3 5,1

- 40 + 50 0,0363 374,7 3,3

- 50 + 70 0,0256 363,6 2,6

- 70 + 100 0,0181 354,6 1,6

- 100 + 140 0,0128 348,3 0,3

- 140 + 200 0,0091 315,9 0,5

-200+230 0,0069 337,5 0,0

Total

122,7

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

24

Tabla N12: Anlisis granulomtrico del maz retenido en la malla 20 del clasificador.

MALLA

Dpm

(cm)

Wtotal

(g)

Peso

Muestra

(g)

- 4 + 6 0,4050 429,7 0,0

- 6 + 10 0,2675 407,5 0,5

- 10 + 12 0,1850 434,5 1,4

- 12 + 14 0,1550 382,3 5,3

- 14 + 16 0,1290 458,3 29,0

- 16 + 20 0,1015 412,0 26,0

- 20 + 30 0,0725 390,0 16,7

- 30 + 40 0,0513 376,4 5,2

- 40 + 50 0,0363 373,4 2,0

- 50 + 70 0,0256 362,0 1,0

- 70 + 100 0,0181 353,7 0,7

- 100 + 140 0,0128 348,2 0,2

- 140 + 200 0,0091 315,8 0,4

-200+230 0,0069 337,5 0,0

Total

88,4

Tabla N13: Anlisis granulomtrico del maz retenido en el ciego del clasificador.

MALLA

Dpm

(cm)

Wtota

(g)

Peso

Muestra

(g)

- 14 + 16 0,1290 429,7 0,4

- 16 + 20 0,1015 387,1 1,1

- 20 + 30 0,0725 384,2 10,9

- 30 + 40 0,0513 403,4 32,2

- 40 + 50 0,0363 406,5 35,1

- 50 + 70 0,0256 408,2 47,2

- 70 + 100 0,0181 361,2 8,2

- 100 + 140 0,0128 348,6 0,6

- 140 + 200 0,0091 316,1 0,7

-200+230 0,0069 337,7 0,2

Total

136,6

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

25

TABLAS DE RESULTADOS

Tabla N14: Resultados para la molienda del maz.

Descripcin Valor

Flujo de Alimentacin (kg/h) 596.6

Potencia sin carga (Hp) 2.31

Potencia con carga (Hp) 7.78

Potencia neta (Hp) 5.48

Rendimiento mecnico (%) 70.37

Trabajo realizado sobre la partcula "W",

(Kw-h/ton)

6.845

Tabla N15: datos relacionados a la forma y tamao del maz

Forma geomtrica: Paraleleppedo

N

rea de

superficie de la

partcula

Volumen de

la partcula

dimetro

equivalente

rea superficial de partcula

esfrica de volumen igual a la

partcula

1 377,400 466,400 9,622 290,842

2 352,480 393,108 9,089 259,513

3 406,980 500,094 9,848 304,686

4 376,240 438,592 9,427 279,163

5 364,300 431,977 9,379 276,349

6 432,080 541,632 10,114 321,332

7 308,540 344,208 8,695 237,519

8 304,020 324,450 8,525 228,340

9 307,420 355,355 8,788 242,620

10 283,380 295,218 8,261 214,410

11 286,660 294,920 8,259 214,266

12 398,000 448,800 9,499 283,478

13 443,160 563,616 10,249 329,969

14 394,220 477,990 9,701 295,640

15 317,320 338,640 8,648 234,950

16 392,380 427,842 9,349 274,583

17 355,660 418,300 9,279 270,485

18 285,580 313,110 8,425 222,988

19 280,780 291,510 8,227 212,611

20 343,200 376,000 8,955 251,928

21 306,380 329,595 8,570 230,748

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

26

22 308,080 329,448 8,569 230,679

23 250,980 244,530 7,759 189,106

24 251,400 248,400 7,799 191,096

25 352,500 365,750 8,873 247,328

26 375,040 448,380 9,496 283,301

27 318,680 308,160 8,380 220,632

28 338,080 379,260 8,981 253,382

29 323,520 370,944 8,915 249,664

30 374,540 454,230 9,537 285,760

promedio 340,300

254,246

Forma geomtrica: Tronco de Pirmide Regular

N

rea de

superficie de la

partcula

Volumen de

la partcula

dimetro

equivalente

rea superficial de partcula

esfrica de volumen igual a la

partcula

1 353,221 281,783 8,134 207,855

2 320,120 230,010 7,602 181,544

3 353,661 269,598 8,015 201,819

4 331,823 244,757 7,761 189,223

5 306,943 224,691 7,543 178,734

6 374,714 293,632 8,246 213,642

7 283,553 202,000 7,280 166,489

8 260,044 171,598 6,895 149,334

9 267,718 190,190 7,135 159,935

10 254,236 167,706 6,842 147,067

11 254,752 165,640 6,814 145,857

12 357,155 256,960 7,888 195,461

13 389,290 313,728 8,430 223,282

14 348,691 267,320 7,992 200,681

15 275,598 184,960 7,069 156,989

16 346,821 239,451 7,704 186,478

17 314,013 233,433 7,639 183,341

18 242,483 161,700 6,759 143,535

19 241,256 156,210 6,682 140,267

20 295,416 204,000 7,304 167,586

21 280,071 192,640 7,166 161,305

22 287,554 198,856 7,242 164,757

23 232,421 145,730 6,529 133,921

24 230,884 146,400 6,539 134,332

25 306,910 202,767 7,289 166,910

26 337,480 257,403 7,892 195,686

27 291,178 182,613 7,039 155,658

28 297,989 212,850 7,408 172,398

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

27

29 300,096 222,272 7,516 177,449

30 347,565 272,538 8,044 203,284

promedio 302,789

173,494

Tabla N16: factores de forma del maz

Densidad

Aparente

(g/ml)

Densidad

Absoluta

(g/ml)

Porosi

dad

Esferici

dad

Factor de

Forma

Maz entero

grficamente 0.752 1.353 0.444 0.79 1.266

*FG 1 - - - 0.747 1.338

FG 2

0.573 1.745

Maz molido 0.712 1.448 0.508 0.680 1.471

*FG (forma geomtrica), el FG 2 es la ideal y se utilizar para los clculos pertinentes

Tabla N17: Resultados para la alimentacin del molino.

MALLA Dp(cm)

Peso

Muestra

retenido(g)

fraccin

retenido

%

acumulado

pasante

%

acumulado

retenido

x

i

/Dp (cm

-1

)

- 5/16+0,265 0,735 0 0,000 100,000 0,000 0,000

- 0,265 + (3 1/2) 0,615 0,9 0,006 100,000 0,000 0,009

- (3 1/2) + 5 0,48 7,2 0,045 99,432 0,568 0,095

- 5 + 7 0,34 96,2 0,607 94,886 5,114 1,786

- 7 + 8 0,258 54,1 0,342 34,154 65,846 1,324

-8

0 0,000 0,000 100,000

total

158,4 1,000

3,214

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

28

Tabla N18: Resultados para el producto del molino.

MALLA Dpm(cm)

Peso

Muestra(g)

fraccion

retenido

%

acumulado

pasante

%

acumulado

retenido

x

i

/Dp (cm

-1

)

- 4 + 6 0,405 0 0,000 100,000 0,000 0,000

- 6 + 10 0,2675 8,9 0,067 100,000 0,000 0,249

- 10 + 12 0,185 13,8 0,103 93,343 6,657 0,558

- 12 + 14 0,155 12,4 0,093 83,022 16,978 0,598

- 14 + 16 0,129 30,3 0,227 73,747 26,253 1,757

- 16 + 20 0,1015 22 0,165 51,085 48,915 1,621

- 20 + 30 0,0725 14,2 0,106 34,630 65,370 1,465

- 30 + 40 0,05125 11,1 0,083 24,009 75,991 1,620

- 40 + 50 0,03625 7,7 0,058 15,707 84,293 1,589

- 50 + 70 0,0256 9,3 0,070 9,948 90,052 2,717

- 70 + 100 0,0181 3 0,022 2,992 97,008 1,240

- 100 + 140 0,0128 0,6 0,004 0,748 99,252 0,351

- 140 + 200 0,00905 0,4 0,003 0,299 99,701 0,331

-200+230 0,0069 0 0,000 0,000 100,000 0,000

Total

133,7

14,095

Tabla N19: rea especfica del maz antes y despus de la molienda.

MAZ A

w

(cm

2

/g) D

vs

(cm) Incremento

(cm

2

/g)

Alimentacin al

molino

FG 1 19.078

60.996

FG 2 24.875 0.311

Producto del molino 85.871 0.071

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

29

Tabla N20: Constantes calculados segn las leyes de la conminucion

Descripcin Valor

Dimetro F80 (cm) 3100

Dimetro P80 (cm) 1500

Constante de Rittinger "Kr" (Kw-h-cm/ton) 0.629

Constante de Kick "Kk" (kW-h/ton) 10.661

Indice de Trabajo, Wi (Kw-h/ton) 87.089

Constante de Bond (Kw-h/ton) 870.89

Tabla N21: Datos para calcular la eficiencia de la malla 10 y 20.

MALLA F R1 R2 T2 T1

- 4 + 6 0,000 0,000 0,000 0,000 0,000

- 6 + 10 0,067 0,146 0,006 0,000 0,001

- 10 + 12 0,103 0,161 0,016 0,000 0,055

- 12 + 14 0,093 0,197 0,060 0,000 0,006

- 14 + 16 0,227 0,198 0,328 0,003 0,251

- 16 + 20 0,165 0,109 0,294 0,008 0,211

- 20 + 30 0,106 0,070 0,189 0,080 0,136

- 30 + 40 0,083 0,045 0,059 0,236 0,114

- 40 + 50 0,058 0,029 0,023 0,257 0,081

- 50 + 70 0,070 0,023 0,011 0,346 0,108

- 70 + 100 0,022 0,014 0,008 0,060 0,029

- 100 + 140 0,004 0,003 0,002 0,004 0,006

- 140 + 200 0,003 0,004 0,005 0,005 0,002

-200+230 0,000 0,000 0,000 0,001 0,000

Tabla N22: Fracciones msicas de maz molido para calcular la eficiencia de cada

malla del clasificador.

malla 10 malla 20

xf, alimento 0,933 0,477

xr1, rechazo 0,854 0,296

xt1, producto 0,999 0,989

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

30

Tabla N23: Eficiencia en las mallas del clasificador.

malla 10 malla 20

eficiencia % 57,99 53,77

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

31

DISCUSIN DE DATOS Y RESULTADOS

En la tabla N1 se muestran las condiciones de laboratorio a la cual se realiz la

experiencia de molienda y tamizado. En esta prctica no es de suma relevancia estas

condiciones ya que no afectan a los resultados.

En la tabla N2 se indican el peso del maz que ingres al molino, as como el tiempo

que tom en poder moler completamente dicha cantidad. Estos valores servirn para

poder hallar el flujo msico entrante al molino de cuchillas.

En la tabla N3 se muestran el voltaje y la intensidad de corriente del molino sin carga

para poder conocer la potencia que emplea el molino para su normal funcionamiento.

En la tabla N4 se indican los valores de voltaje e intensidad de corriente que requiri

el molino para moler completamente el maz. Con estos valores se hall la potencia

con carga al cual se deber restar la potencia del molino sin carga para poder conocer

la potencia neta requerida para moler el maz.

En la tabla N5 se observan los datos para el clculo de las densidades aparente y

absoluto del maz. Estos datos incluyen tanto al maz de grano entero como al maz

molido. Con estos datos se hallar la porosidad del maz en ambas condiciones.

En la tabla N6 se muestra las medidas de las dimensiones de 30 granos de maz entero

para dos formas geomtricas, estos datos servirn para hallar el factor de forma del

maz alimentado al molino

En la tabla N7 se muestra el resultado del anlisis granulomtrico del maz que se

aliment al molino, estos datos muestran que el dimetro del maz no oscil entre un

rango amplio y se podra decir que tuvo un dimetro uniforme.

En la tabla N8 se muestra el dimetro de la abertura del tamiz a su vez el peso

respectivo de cada tamiz, el cual estos datos se usara para hallar el peso de la muestra

retenida en cada tamiz

En la tabla N9 se observa el anlisis granulomtrico del maz que result producto del

molino. Esta muestra sirvi para poder realizar un anlisis de la eficiencia de las mallas

10 y 20 del clasificador.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

32

En la tabla N10 se indican los valores de los pesos que se utilizaron en el clasificador.

Estos valores servirn para poder hallar las fracciones msicas de la alimentacin en

cada malla del clasificador.

En la tabla N11 muestra el anlisis granulomtrico del maz retenido en la malla 10 del

clasificador. Estos datos servirn para poder hallar la fraccin msica de alimentacin

de la malla 10, sin embargo se necesita la fraccin msica de producto de la malla 10 la

cual es igual a la fraccin msica de alimentacin de malla 20.

En la tabla N12 indica el resultado del anlisis granulomtrico del maz retenido en la

malla 20 del clasificador. Estos datos servirn para poder hallar la fraccin msica de

alimentacin de la malla 20, aunque se necesita la fraccin msica de producto de la

malla 20 que es igual a la fraccin msica de retenido en el ciego del clasificador.

En la tabla N13 se observa el anlisis granulomtrico del maz retenido en el ciego del

clasificador. Estos datos servirn en los clculos de malla 20, ya que ser igual a la

fraccin msica del producto de la malla 20.

En la tabla N14 se muestran los resultados de la molienda del maz. Se puede apreciar

el flujo de alimentacin (resultado de la tabla N2), la potencia del molino sin carga

(resultado de la tabla N3), la potencia del molino con carga (resultado de la tabla N4),

la potencia neta que es la diferencia de la potencia cuando el molino est con carga y

sin carga, el rendimiento mecnico el cual es igual a la potencia que consumi

exclusivamente el maz.

En la tabla N15 se puede observar que los resultados utilizando la forma geomtrica

de tronco de pirmide regular es la forma geomtrica ideal para calcular el factor de

forma debido a que representa mejor la estructura del maz adems el factor de forma

calculado de este modo es considerablemente mayor al calculado si la forma

geomtrica es un paraleleppedo, esta comparacin se puede apreciar en la tabla16

En la tabla N16 se indican las densidades aparente y absoluta del maz molido y

entero que son hallados de la tabla N5. Con estos valores se hallan la porosidad y con

este valor se encuentra la esfericidad mediante una grfica que relaciona ambas

variables. El fin de obtener ambas densidades es la de poder calcular el factor de forma

que influye en los clculos del rea especfica.

En la tabla N17se muestran los resultados provenientes de la tabla N7en el que se

observa el porcentaje acumulado de maz que pasa, esto se realiza para poder calcular

el P

80

, el cual es una variable de la ecuacin de Bond.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

33

En la tabla N18 se observan los resultados provenientes de la tabla N8en el que se

muestra el porcentaje acumulado de maz que pasa. Estos valores sirven para poder

calcular el F

80

, el cual es una variable de la ecuacin de Bond.

En la tabla N19 se muestran el rea especfica del maz antes y despus de entrar al

molino. Como se sabe esta rea especfica generada es proporcional a la potencia

consumida por el molino.

En la tabla N22 estn los resultados de las tablas N12 y N13 que servirn para poder

calcular el rendimiento de las mallas 10 y 20 del clasificador, respectivamente,

mediante la ecuacin (13).

En la tabla N23 se observa las eficiencias de la malla 10 y 20 del clasificador que

resultaron de la ecuacin (13).

La grfica N1 proviene de la tabla N16, y muestra la relacin que guarda el

porcentaje acumulado pasante y el dimetro de partcula en la alimentacin al molino.

Para esta experiencia el valor de F

80

es igual 3100m.

La grfica N2 proviene de la tabla N17, y muestra cmo se relaciona el porcentaje

acumulado pasante y el dimetro de partcula del producto del molino. Para esta

experiencia el valor de P

80

es igual 1500m.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

34

CONCLUSIONES

1. La mayor parte de la energa que requiere el molino para su operacin es utilizada

para moler el maz. En nuestra prctica la energa para moler el maz represent el

70.37% del total alimentado.

2. Con las constantes de Rittinger, Kick y Bond, se puede estimar la cantidad de

potencia requerida para obtener un dimetro de partcula determinado de maz.

3. El clasificador del Laboratorio de Operaciones Unitarias de la FQIQ es una buena

opcin para separar el maz molido siempre y cuando no se necesite un dimetro

promedio exacto ya que presenta rendimientos de 57.99% y 53.77% para las mallas

10 y 20, respectivamente.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

35

RECOMENDACIONES

1. Seleccionar previamente los granos de maz, de manera que se trabaje con un

tamao de grano homogneo como alimentacin al molino.

2. Trabajar con un flujo de alimentacin constante al molino para un proceso

continuo.

3. Luego del tamizado se debe de retirar con mucho cuidado las muestras

retenidas en el tamiz, se debe limpiar los tamices con la ayuda de una brocha

para aquellos de abertura fina y con aire comprimido los de mayor abertura.

4. Utilizar una balanza analtica para pesar las muestras que se obtienen y tener

una mayor precisin, ya que las cantidades son pequeas.

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

36

BIBLIOGRAFA

1. Brown G. George, Operaciones bsicas de ingeniera qumica, 1 edicin,

Editorial Marn S.A., Barcelona Espaa 195, pginas 9-46.

2. McCabe Smith, Operaciones unitarias de ingeniera qumica, Editorial

Revert, Espaa 1981, pginas 869-917.

3. Quiroz Nez, Ingeniera metalrgica, Cusco 1986, Pg.: 59 197.

4. Foust Alan, Wenzel A Leonard, Clump W Curtis, Maus Louis. Principios de

Operaciones Unitarias. 5ta Edicin. Mxico. 1996. Compaa Editorial continental

Sociedad Annima (C. E. C. S. A.), pginas 701-702,711

5. Badger, W. y Banchero, J., Introduccin a la Ingeniera Qumica , Ed. Mc. Graw Hill

Books, 1ra. ed., Mxico, 1979, p. 705 -707

6. Compendio del curso de minerales a cargo del Ing. Otiniano

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

37

APNDICE I: EJEMPLO DE CLCULOS

1. CLCULO DEL FACTOR DE FORMA DEL MAZ

A. Alimentacin al Molino (maz entero)

Grficamente:

Densidad aparente:

Peso de maz: w = 57.5 g

Volumen: v = 76.5 mL

Densidad absoluta:

Peso de maz: w = 57.5 g

Volumen de maz: v = 42.5 mL

Porosidad del maz:

De la grfica que relaciona la esfericidad con la porosidad, se tiene que:

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

38

Se obtiene un factor de forma igual a:

Analticamente:

Se medio las dimensiones de 30 granos de maz asumiendo dos formas geomtricas

Para el tronco de pirmide regular:

rea superficial de la partcula:

Volumen de la partcula:

) (

(

) (

Dimetro equivalente:

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

39

rea superficial de partcula esfrica de volumen igual a la partcula:

Esfericidad:

Factor de forma:

B. Producto del Molino (maz molido)

Densidad aparente:

Peso de maz: w = 84 g

Volumen: v = 118 mL

Densidad absoluta:

Peso de maz: w = 84 g

Volumen de maz: v = 58 mL

Porosidad del maz:

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

40

De la grfica que relaciona la esfericidad con la porosidad, se tiene que:

Se obtiene un factor de forma igual a:

2. DETERMINACIN DEL REA ESPECFICA

A. Alimentacin al Molino

Clculo del rea especfica

Del anlisis por tamizado tenemos que:

Clculo del dimetro medio volumen-superficie (D

vsa

)

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

41

B. Producto del Molino

Clculo del rea especfica

Del anlisis por tamizado tenemos que:

Clculo del dimetro medio volumen-superficie (D

vsp

)

3. REA ESPECFICA CREADA POR EL MOLINO:

4. CLCULO DEL FLUJO DE ALIMENTACIN (F):

Donde:

W: Peso de la muestra (Kg.)

t: tiempo de la molienda (h)

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

42

5. CLCULO DE LA POTENCIA NETA REQUERIDA (P

NETA

):

En esta parte se calculan las potencias con respecto a la intensidad medida por

medio de las tenazas.

A. Potencia sin carga:

B. Potencia con carga:

Por lo tanto, la potencia neta requerida (P

neta

) es:

6. CLCULO DEL RENDIMIENTO MECNICO (R

M

):

7. CONSUMO ESPECIFICO DE ENERGA (W)

ton

h KW

Kg

ton

h

Kg

kW

h ton F

KW Pneta

W

=

= = 845 . 6

1000

1

6 . 596

084 . 4

) / (

) (

8. CLCULO DE LA CONSTANTE DE RITTINGER (Kr):

Dvsa Dvsp

W

Kr

1 1

=

Reemplazando:

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

43

El valor de W es el trabajo realizado sobre la partcula y es 6.845

Ton

h kW

Ton

cm h kW

Kr

=

= 6291 . 0

311 . 0

1

0709 . 0

1

845 . 6

9. CLCULO DE LA CONSTANTE DE KICK (K

K

)

) log(

Dvsp

Dvsa

W

K

k

=

Reemplazando:

ton

h kW

K

k

= = 661 . 10

)

0709 . 0

3111 . 0

log(

845 . 6

10. CLCULO DE LA CONSTANTE DE BOND (NDICE DE TRABAJO: W

i

)

1 1

0.3162

W

Wi

P F

=

| |

|

\ .

Donde:

F = 80% acumulado pasante de la distribucin granulomtrica del alimento

(micras).

P = 80% acumulado pasante de la distribucin granulomtrica del producto

(micras).

De la grfica N 01: Anlisis granulomtrico de la alimentacin se obtiene:

F

80

=3100 m

De la grfica N 02: Anlisis granulomtrico del producto se obtiene:

P

80

. = 1500 m

Reemplazando tenemos:

ton

h kW

W

i

=

|

.

|

\

|

= 089 . 87

3100

1

1500

1

10

845 . 6

ton

h kW

Wi K

b

= = 89 . 870 10

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

44

11. CLCULO DE LA EFICIENCIA DEL CLASIFICADOR (q):

Para la malla #10 en la tabla N21, se aplica la ecuacin :

1

1

1

R F

RX FX

X

R F

T

=

Se reemplazan los datos de la tabla N10 y N21 en la ecuacin anterior:

De igual manera se realiza para todas las mallas ya que no se conoce estas

fracciones msicas de alimentacin de la 20 del clasificador.

Rendimiento en funcin de la fraccin msica acumulada, para la malla 10:

(

|

|

.

|

\

|

=

) ( ) 1 (

) ( ) 1 (

1

1 1

1 1

1 1

1 1

6 #

R T F

R F T

R T

R F

F

T

Malla

X X X

X X X

X X

X X

X

X

q

Para poder reemplazar en la ecuacin anterior, se debe sumar todas las

fracciones acumuladas que pasaron la malla 10 del clasificador en el anlisis

granulomtrico, de la tabla N12:

De igual manera para X

P

y X

F

:

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

45

Reemplazando datos se obtiene:

Laboratorio de Ingeniera Qumica II Molienda y Tamizado

46

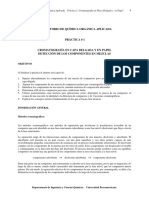

0.000

20.000

40.000

60.000

80.000

100.000

120.000

0 1000 2000 3000 4000 5000 6000 7000 8000

%

A

c

u

m

u

l

a

d

o

p

a

s

a

n

t

e

D

p

(m)

0.000

20.000

40.000

60.000

80.000

100.000

120.000

0 500 1000 1500 2000 2500 3000 3500 4000 4500

%

A

c

u

m

u

l

a

d

o

p

a

s

a

n

t

e

D

p

(m)

APNDICE II: GRFICAS

GRFICA N1 - % Acumulado Pasante vs D

p

(m) para la alimentacin al molino.

GRFICA N2 % Acumulado Pasante vs D

p

(m) para el producto del molino.

You might also like

- Trastornos Alimentarios en AdolescentesDocument7 pagesTrastornos Alimentarios en AdolescentespagjNo ratings yet

- Actividad de Aprendizaje 3 Aspectos SanitariosDocument4 pagesActividad de Aprendizaje 3 Aspectos SanitariosLucelysZuñigaValdez63% (8)

- Plan DiagnosticoDocument4 pagesPlan DiagnosticoAngelJesusLavadenzPeña100% (1)

- Plan Casero No. 1: DisfagiaDocument1 pagePlan Casero No. 1: DisfagiaEstela MotoNo ratings yet

- Fase 3 Desarrollo de La Problematica y Consolidacion Del Proyecto - 204015 - 10Document24 pagesFase 3 Desarrollo de La Problematica y Consolidacion Del Proyecto - 204015 - 10Angelo Sivaris López HerreraNo ratings yet

- Ricarte Et Al 2018 - Calidad de La Res y de La Carne de Capón de Chivo Adulto Bajo Pastoreo Extensivo PDFDocument15 pagesRicarte Et Al 2018 - Calidad de La Res y de La Carne de Capón de Chivo Adulto Bajo Pastoreo Extensivo PDFmanochantaNo ratings yet

- 5 Pastoreo de Gallinas Erika Aguilar PDFDocument20 pages5 Pastoreo de Gallinas Erika Aguilar PDFBolaños YasserNo ratings yet

- Historias Clinicas en Medicina Naturopatica UPEDocument14 pagesHistorias Clinicas en Medicina Naturopatica UPEEdgar Martin Hernandez Huaripaucar100% (1)

- Presentacion Identificacion de EcosistemasDocument22 pagesPresentacion Identificacion de EcosistemasOsWaldo PerezNo ratings yet

- Proyecto Producción de Forraje Verde HidropónicoDocument147 pagesProyecto Producción de Forraje Verde HidropónicoDaniel Taca67% (3)

- Manual de Supervivencia Del Estudiante ErasmusDocument8 pagesManual de Supervivencia Del Estudiante Erasmusjorgep_156No ratings yet

- NA NCDI 2302 B1 002 - PDUnidad3Document5 pagesNA NCDI 2302 B1 002 - PDUnidad3Catalina RomeroNo ratings yet

- Proyecto 03-09-20-1Document68 pagesProyecto 03-09-20-1jean.carlosNo ratings yet

- Modulo 1 Produccion AgropecuariaDocument28 pagesModulo 1 Produccion AgropecuariaBrenda mejiaNo ratings yet

- Agua VirtualDocument10 pagesAgua VirtualPercy Laura NavarroNo ratings yet

- Tendencias Globales en AlimentaciónDocument8 pagesTendencias Globales en AlimentaciónxkjckxslazkxslazxNo ratings yet

- Planeacion Proyecto Vida Sana y Habitos SaludablesDocument8 pagesPlaneacion Proyecto Vida Sana y Habitos SaludablesGLORIA ROSSINA PEREZ URSUANo ratings yet

- BQ ColagenoDocument85 pagesBQ Colagenoantonio escamillaNo ratings yet

- Lqoa 001Document16 pagesLqoa 001Tania Méndez RodríguezNo ratings yet

- Normas de Bioseguridad en NutriciónDocument10 pagesNormas de Bioseguridad en NutriciónRM JhonNo ratings yet

- Sobre Germinados - MANUEL LARA DELGADO PDFDocument157 pagesSobre Germinados - MANUEL LARA DELGADO PDFCELESTE0% (1)

- Expo TesisDocument2 pagesExpo TesisPaola GonzalezNo ratings yet

- Practica 1 de GestionDocument13 pagesPractica 1 de GestionEdw Ruiz SanchezNo ratings yet

- Proyecto PecuariosDocument37 pagesProyecto PecuariosJackeline De LioncourtNo ratings yet

- Formato Pca 22-23 Mily CCNNDocument7 pagesFormato Pca 22-23 Mily CCNNeddycitosama30No ratings yet

- 02 Ta Conta Gral Ifu03 2023-II-equipo01 - Original 10Document146 pages02 Ta Conta Gral Ifu03 2023-II-equipo01 - Original 10Jair CN Cosme NavarroNo ratings yet

- 1 Cucharada Al Día en Ayunas Puede Vaciar Tus Intestinos en 2 Minutos de Toda La Caca de 7 DíasDocument3 pages1 Cucharada Al Día en Ayunas Puede Vaciar Tus Intestinos en 2 Minutos de Toda La Caca de 7 DíascharalinajeNo ratings yet

- 10 Enfermedades de La DesnutriciónDocument5 pages10 Enfermedades de La DesnutriciónFavio Jeared Calderón OlguinNo ratings yet

- Bioingenieria Monografia #2Document45 pagesBioingenieria Monografia #2Elisa Briceño PoloNo ratings yet

- Triptico Adaptacion de Los Seres VivosDocument2 pagesTriptico Adaptacion de Los Seres VivosSócrates Miranda100% (2)