Professional Documents

Culture Documents

Produção Enxuta

Uploaded by

wmcorreiaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Produção Enxuta

Uploaded by

wmcorreiaCopyright:

Available Formats

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

APLICAO DO FLUXO CONTNUO NO PROCESSO DE PRODUO DE ESTACAS PR-MOLDADAS PARA FUNDAO

Christiane Lima Barbosa (UFPA) chris_llima@yahoo.com.br Adalberto da Cruz Lima (UFPA) aclima@ufpa.br

Este trabalho tem como objetivo apresentar a aplicao do fluxo contnuo no processo de produo dos anis de ao das estacas prmoldadas para fundaes de obras civis. Princpios que regem a produo enxuta, eliminao de desperdcios e oo mapeamento do fluxo de valor em uma situao real so utilizados para a obteno de resultados dessa aplicao, evidenciando uma transformao enxuta, com expressivas redues dos desperdcios gerados no processo puxador de produo das estacas. O resultado da implementao do fluxo contnuo o seqenciamento da produo por meio de layout celular e supermercados sincronizando cadeia produtiva. Palavras-chaves: Produo Enxuta. Mapeamento do fluxo de valor, fluxo contnuo

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

1. Introduo A reconstituio da Europa e Japo alm do fortalecimento da economia mundial aps a segunda guerra mundial aumentou a oferta de produtos industrializados e, tornou a gesto organizacional, a principal preocupao para ganhos de escala, bem como na manuteno de custos operacionais a nveis aceitveis. A economia americana tambm, neste perodo de turbulncia, ganhou destaque por possuir um amplo e diversificado parque industrial. (MELO & RODRIGUES, 2003). Nesta poca, o sistema de manufatura caracterizava-se pelos grandes lotes de produo, baixos nveis de qualidade, confiabilidade e processos que no agregavam valor ao produto, fortemente presentes em empresas do ocidente, tendo como conseqncia o setor de produo longe do processo decisrio nas organizaes (CORREA & GIANESI, 1996). Desta forma, a elevada competitividade e a exigncia dos consumidores tornaram ultrapassado o sistema de produo em massa, fazendo com que novas formas mais eficientes de gerenciamento da produo surgissem, objetivando a administrao do setor de produo em grandes organizaes, tornando-as ainda mais competitivas e com estratgias adequadas s suas necessidades. Surgiu ento, no incio dos anos 70, a noo de estratgias da produo proposta por Wickam Skinner (apud DAVIS et al, 2003), onde a produo assume um papel pr-ativo no processo de desenvolvimento da estratgia dentro da organizao, agregando valor aos produtos manufaturados e aumentando as margens de lucro. Esta mudana de comportamento nas organizaes baseia-se em processos decisrios e a nvel estratgico, estando as tomadas de decises atreladas aos objetivos da empresa. Portanto, para Correa & Gianesi (1996) tais decises afetam o desempenho de um sistema de produo quanto ao custo, qualidade, confiabilidade, flexibilidade e velocidade de entrega. Diante deste contexto, apresenta-se neste trabalho a implementao do conceito de fluxo contnuo, como elemento Lean, que vai dar sustentabilidade no processo de produo de estacas pr-moldadas atravs da reduo de desperdcios e dos custos operacionais, gerando processos mais enxutos, flexveis e respondendo necessidade dos consumidores. 2. Produo Enxuta Aps a Segunda Guerra Mundial, de acordo com Womack, Jones e Roos, a indstria japonesa desenvolveu novas prticas de manufatura, conhecidas como tcnicas da produo enxuta, que elevaram sua competitividade global (apud QUEIROZ et al, 2004). Aps a crise do petrleo, na dcada de 70, o trabalho de Taiichi Ohno no gerenciamento da produo da Toyota, tornou-a competitiva, eficiente e com lotes em pequenas quantidades, originando o Sistema Toyota de Produo Enxuta, modelo tambm conhecido como Sistema de Produo Enxuta ou Lean Prouction. Este novo modelo visa reduzir custos, aumento da competitividade e melhoria do processo manufatureiro de produtos, segundo Melo & Rodrigues (2003). Para a filosofia da produo enxuta fundamental a formao de parcerias em longo prazo na cadeia de abastecimento e, funciona melhor com produtos e demandas estveis. Porm na prtica, este um objetivo que as empresas precisam alcanar, porm, fundamental a eliminao de perdas e, o termo enxuto ainda inclui muitas tcnicas como Just-in-Time (JIT), Kaizen e Kanban.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Contudo, tais parcerias podem limitar potencialmente a flexibilidade e a cadeia de abastecimento, e para empresas geis, as parcerias tendem a ser mais dinmicas e focam as relaes em um nico fornecedor, contrrio ao proposto no desenvolvimento de estratgias enxutas e, centralizadas no alinhamento de necessidades do mercado, com a competncia das empresas de manufatura. 2.1 Desperdcios da produo enxuta Geralmente, as empresas desenvolvem seus processos produtivos de maneira isolada e geram um volume de estoques entre as operaes. Para Womack & Jones (1998), o alvo da produo enxuta o desperdcio, caracterizado como qualquer atividade capaz de absorver recursos e que no cria valor. Para Rother & Shook (1999), a produo em massa visa produzir mais, em maior velocidade e de maneira mais barata, na perspectiva do custo direto de cada item, ao contrrio do modelo desenvolvido pela Toyota, onde o excesso de produo deve ser evitado por gerar faltas, desperdcios e estoque tanto de peas quanto de dinheiro. Desta forma, os desperdcios encontrados no processo e que devem ser eliminados visando a produo enxuta, segundo Womack & Jones (apud QUEIROZ et al, 2004) so os seguintes: - Superproduo: refere-se quela produo excessiva ou realizada cedo demais e que resulta em um fluxo pobre em termos de processos e de informaes ou mesmo excesso de inventrio; - Espera: caracteriza-se por longos perodos de ociosidade de pessoas, processos e informaes, resultando tambm em fluxo pobre e em lead times muito longo; - Transporte excessivo: consiste na movimentao excessiva de pessoas, informaes ou processos e que geram dispndio desnecessrio de capital, tempo e energia; - Processos inadequados: a utilizao do jogo de ferramentas, sistemas ou procedimentos, geralmente efetivos quando em uma aproximao mais simples; - Inventrio desnecessrio: o armazenamento excessivo, a falta de informao ou produtos, resultando em custos excessivos e baixo desempenho do servio prestado ao cliente; - Movimento desnecessrio: ocorre com a falta de organizao no ambiente de trabalho, gera baixa performance a nvel ergonmico e perdas freqentes de itens; - Produtos defeituosos: so mais freqentes em cartas de processos, problemas de qualidade do produto ou baixo desempenho na entrega. 2.2. Princpios da produo enxuta Visando eliminar tais desperdcios, surgiu o pensamento enxuto com seus cinco princpios, definidos por Womack & Jones (1998): - criao de valor sob a perspectiva do cliente, fornecendo com eficincia somente o que se deseja; - enxergar o todo atravs do mapeamento da cadeia de valor, demonstrando trs tipos de atividades: as que criam valor, as que no criam valor e so necessrias e, as que no criam valor e devem ser eliminadas; - produo puxada quando solicitada pelo processo seguinte (cliente) quando este necessita, no tempo certo;

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

- criar o fluxo de valor enxuto, de maneira continua e estvel, em atividades que criam valor; - buscar a perfeio no intuito de oferecer um produto prximo ao desejado pelo cliente. 3. Fluxo Contnuo De acordo com os princpios descritos, a produo enxuta objetiva o fluxo de valor enxuto da matria-prima ao produto acabado, considerando o todo e no somente os processos individuais, buscando melhor-lo. Para Rother e Shook (1999), criar o fluxo de valor enxuto requer uma tcnica mais apropriada e extremamente importante, conhecida como mapeamento do fluxo de valor. Esta uma ferramenta simples, desenvolvida e difundida no mundo pelos prprios autores e que abrange o mapeamento do fluxo de material e do fluxo de informao. Segundo Womack et al (apud MELO & RODRIGUES, 2003), o mapeamento do fluxo de valor capaz de analisar etapas que criam valor ao produto, as que so necessrias e no agregam valor e as que no agregam valor e tem de ser eliminadas. Autores como Womack & Jones (1998) descrevem algumas etapas a serem desenvolvidas na prtica, para o real mapeamento do fluxo de valor, sendo basicamente as seguintes: - selecionar uma famlia de produtos, ou seja, um grupo com etapas semelhantes de processamento e que utilizam equipamentos similares em seus processos; - elaborar o mapa do estado futuro de como o seu valor deveria fluir, segundo fluxos futuros melhorados tanto de material quanto de informao; - identificar no fluxo de material, os lugares de acmulo de estoque, desenhando-os no mapa da situao atual, j que indicam a parada do fluxo; - desenvolver um plano de implementao, descrevendo o planejamento para se chegar ao estado futuro e aplic-lo o quanto antes e, um novo mapa desenhado visando a melhoria contnua do fluxo de valor. Assim sendo, sempre haver um mapa do estado futuro a ser implementado, que elimine fontes de desperdcio e realmente agregue valor ao cliente. Convm lembrar que as idias para o estado futuro viro tona enquanto se mapeia o estado atual, bem como desenhar o estado futuro mostrar importantes informaes sobre o estado atual e que passaram desapercebidas anteriormente. Para, Queiroz et al (2004), no mapa do estado futuro, o fluxo de valor da produo enxuta busca ligar os processos, do cliente matria-prima, em um fluxo contnuo completo, com menor lead time, alta qualidade e custo mais baixo, de acordo com os princpios enxutos descritos anteriormente, definindo tambm: a produo de acordo com o takt time (diviso entre o tempo disponvel de trabalho e o volume da demanda do cliente): uma referncia que determina o ritmo em que cada processo deve produzir para atender a demanda do cliente, sem gerar excesso de produo; o fluxo contnuo onde possvel, produzindo uma pea de cada vez, e cada item passado imediatamente para o processo seguinte, sem paradas e desperdcios; o sistema puxado com base em supermercados: o processo cliente retira somente o que precisa e quando precisa, ou seja, o processo fornecedor produz apenas para o reabastecimento e, na prtica, a sinalizao desta retira pode ser feita atravs do movimento do kanban;

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

o nivelamento do mix de produo: distribuir a produo de diferentes produtos uniformemente durante um perodo de tempo. O nivelamento do processo puxador proporcional resposta das diversas solicitaes dos clientes, alm do lead time curto e pequeno estoque de produtos acabados. Verifica-se ento, que a partir do entendimento do estado atual, do planejamento do estado futuro e de um plano de implementao para o processo produtivo das famlias de produtos, possvel gerar benefcios ao cliente, especialmente quando se deseja criar um fluxo contnuo baseado no processo puxador, desde que haja colaborao de todos, ou seja, da alta gerencia aos operadores. O fluxo contnuo caracterizado pela capacidade de produzir somente o que necessrio para o momento, nem mais e nem menos. O que importante nesta abordagem de produo que se elimina os desperdcios de todas as formas. (TAPPING e SHUKER, 2003) Para Dolcemascolo (2005), aps o mapeamento do fluxo de valor (VSM), necessrio criar fluxos contnuos para implantao de clulas de produo. Sendo assim, a aplicao dos conceitos de fluxo contnuo em um processo puxador apresenta inmeras vantagens para a linha de produo. Algumas delas so mostradas a seguir: - Reduo do lead time; - Reduo do WIP (work-in-process); - Reduo do tempo de movimentao; - Habilidade para identificar problemas e trat-los mais cedo; - Reduo de rea na unidade de trabalho; - Flexibilidade nas trocas de demanda do consumidor; - Reduo de ordens de servios e movimentao de pessoas; - Facilidade na deteco e soluo de problemas; - Menos frustao dos trabalhadores. Algumas ferramentas devem ser utilizadas que conduzem ao sucesso da aplicao do fluxo contnuo, dentre elas podemos listar: Sistema Puxado: o estado ideal do fluxo contnuo caracterizado pela habilidade de resposta de uma simples unidade de trabalho quando o consumidor puxa a produo. Isto quer dizer numa simples frase: movimente uma pea, faa uma pea. Supermercado: um sistema utilizado para pequenos estoques de produtos semi-acabados para completar uma unidade ou parcialmente completar um WIP. Um supermercado deve ser utilizado quando circunstncias produzem dificuldade para sustentar o fluxo contnuo. Ou seja, deve ser usado quando h variaes de tempo de ciclo entre os processos. Sistema Kanban: o sistema kanban criado no processo de fluxo contnuo para gerenciar o fluxo interno nas unidades de trabalho e externamente os supermercados e reas de trabalho. Constitui-se de uma maneira nica de enviar e requerer quantidades de servio exatamente quando este necessrio. O kanban uma forma de controle visual para movimentar uma unidade de trabalho.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Primeiro que entra, primeiro que sai (PEPS): o mtodo de controle utilizado para garantir que as solicitaes mais antigas (o primeiro que entra) o primeiro a ser processado (ltimo que sai). Balanceamento da Produo: uma importante tarefa na cirao do estado futuro para o fluxo contnuo quando se quer determinar a situao tima na distribuio dos elementos de trabalhos (operaes) no fluxo de valor para determinar o takt time. Trabalho Padro: Padronizar as operaes mostra como criar o fluxo contnuo que se deseja enxergar no fluxo de valor. A padronizao das operaes um estado de consenso de procedimento de trabalho que estabelece o melhor mtodo e sequncia para cada processo de produo. O trabalho padro cria uma sequncia eficiente do fluxo de valor que minimiz a variao do processo, estabelece melhores prticas que garantindo a qualidade do produto; fornece treinamento e capacitao fcil, garante lucratividade e ajuda os trabalhadores a enxergar a demanda dos clientes. 4. Aplicao do fluxo contnuo A produo enxuta demonstrada por Taichii Ohno, fundamentalmente baseada na eliminao de perdas, inclui tcnicas como a filosofia Just in Time, Kaizen e Kanbam e, alcanada na prtica, por meio de disciplina e persisitncia. Quando se associa a produo enxuta ao processo produtivo de estacas pr-moldadas, preciso verificar os elementos e as ferramentas mais adequadas que favoream a criao do fluxo contnuo. O processo de produo de estacas pr-moldadas envolve trs principais atividades: serralheria, ferragem e concretagem que produzem peas para a produo de quatro tipos de estacas quanto a sua dimenso, 20x20; 25x25; 30x30 e 35x35. Num primeiro momento foi analisado o processo de produo das estacas sem considerar suas dimenses, mesmo sabendo que o volume de concreto entre elas difere e influenciam no lead time final, porm o processo de produo similar. O processo inicia na serralheria que produz anis que compem as cabeas das estacas. A ferragem responsvel em preparar as armaduras de ao e, a concretagem, em preparar as frmas, produzir e lanar o concreto (moldar). Existe outra atividade aliada moldagem de frmas que se refere ao iamento de frmas moldadas e desfrma que ocorre no dia seguinte ao lanamento do concreto. Cada uma destas etapas, atualmente, trabalha de maneira isolada, produzem peas intermedirias para estoque (WIP) e geram um elevado armazenamento de produtos acabados (estacas), os quais ocupam uma rea elevada e nobre na fbrica. No aspecto metodolgico, para implementao do fluxo contnuo, este estudo caracteriza-se como sendo do tipo descritivo, onde os fatos ou os fenmenos (variveis) so observados, registrados, analisados e correlacionados, sem haver manipulao de resultados, alm de caracterizar-se como de campo, j que houve coleta direta dos dados no cho de fbrica onde ocorrem os fenmenos. A pesquisa est sendo realizada em uma empresa de grande porte no setor de fundaes da Construo Civil, pertencente regio metropolitana da cidade de Belm (Pa). A empresa atua principalmente no mercado da regio norte do Brasil e oferece servios de sondagem, moldagem e cravao de estacas pr-moldadas, perfuratriz hidrulica e hlice contnua e segmentada. Desta forma, elementos da produo enxuta como o just in time (JIT), kanbam e kaizen e as ferramentas do mapeamento do fluxo de valor, sistema kanban de controle da produo e fluxo contnuo, alm do gerenciamento visual esto sendo utilizados na

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

implementao do fluxo contnuo nesta fbrica de estacas pr-moldadas, situada na regio metropolitana de Belm Pa. O mapeamento do fluxo de valor ajudou a enxergar a serralheria como o processo crtico para a fabricao das estacas. Esta constatao direcionou ento, esforos para esta unidade de produo na fbrica, objeto de estudo analisado e relatado neste trabalho. 5. Anlise dos resultados Com o mapeamento do fluxo de valor e aps um diagnstico do Mapa do Estado Atual, verificou-se o lead time, os desperdcios e as perdas entre os processos, bem elevados. Neste processo existem estoques (WIP) entre os processos intermedirios que ocupam uma rea nobre dentro do ptio da fbrica, como mostra a Figura 1.

Figura 1 Estoque de peas prontas - superproduo

5.1. Estudo do Processo Crtico Analisando o processo crtico (Serralheria), definiram-se os elementos de trabalho das atividades no processo de produo dos anis das estacas, estabelecendo uma unidade de produo de estacas com dimenses 20 x 20 cm, mostrado na Figura 2. As medies ocorrem em unidades de produo em lotes de 10 peas cada, onde so registrados os tempos (em segundo) dos elementos de trabalho dos processos de corte, dobra e solda.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

VERGALHES

ARO

Figura 2 Foto de um anel com dimenses 20 x 20 cm

Neste primeiro mapa do estado atual os operadores trabalham em operaes especficas, ou seja, um faz o corte do ao, outro faz a dobra, alinhamento e esquadro e um profissional soldador faz a solda das peas dobradas e j alinhadas. Neste mapa, percebe-se que os trabalhadores caminham bastante para ir de um posto de trabalho para outro, uma vez que os equipamentos encontram-se distribudos pela fbrica gerando assim bastantes desperdcios. A Tabela 1 mostra o estudo do Processo de fabricao dos anis, considerando as etapas e os elementos de trabalho. A metodologia consiste em se fazer dez medies para cada elemento de trabalho observado in loco tal qual este se processa e se retira da amostra o menor repetido de todos os tempos para cada elemento de trabalho.

Tabela 1 Matriz de estudo do processo crtico, VSM-01 Estudo do Processo Crtico

Etapas do Processo Processo: SERRALHERIA Observador Data: Pgina

Operador Elementos de Trabalho Posicionar barra 35 13 20 13 23 68 63 61 230 30 28 10 11 13 18 16 20 85 72 73 156 12 21 81 47 83 155 Ajustar medida Cortar Retirar rebarba Dobrar Alinhar Esquadrejar Soldar anel Soldar vergalhes Tempo Observado 32 11 13 19 25 57 54 116 178 31 30 14 13 20 15 10 26 49 62 78 226 12 21 54 65 88 239 35 12 16 23 17 73 56 66 191 36 29 12 14 13 13 17 24 76 38 62 217 12 21 70 54 73 178 31 9 16 14 23 76 62 74 182

Tempo Menor de Ciclo Repetido 30 11 13 12 21 76 54 73 178 217 119 159 150 221 689 573 774 1935

Observaes

Corte

Dobra

Solda

Os resultados apresentados na tabela acima definiu o tempo de ciclo do processo de produo dos anis igual a 953 segundos e o Lead Time de 7600 segundo o que evidenciava um desperdcio de movimentao de peas e deslocamento excessivo do operador dentro da fbrica. O passo seguinte foi calcular o takt time do processo que determina o ritmo da produo, cujo resultado ficou com o valor igual a 14 minutos. Valor este considerado no clculo de operadores necessrios para operar a linha de produo dos anis.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Com a definio do novo mapa, foi possvel dimensionar o Pitch que um conceito de tempo de resposta aos clientes da clula, sendo calculado pela multiplicao do takt time por um nmero de peas que d o tempo para liberao e retirada de peas prontas da clula. Este valor foi calculado com base em 10 ordens por carrinho, ou seja, o Pitch aproximadamente igual a 2 horas e 20m minutos. O valor do Pitchi calculado da resposta gerncia de produo, de quanto em quanto tempo, pode movimentar os carrinhos de anis prontos para a clula posterior, porm para que o gerente realmente gerencie esta clula com base no Pitch precisa conhecer a meta de produo, checar o progresso para identificar as anormalidades e responder de forma rpida s anormalidades. Outro passo importante para o desenho do VSM-02 o clculo do nmero de operadores necessrios para atender ao takt time. Considerou-se nesta anlise o contedo total de trabalho dividido pelo takt time, o que resultou em 1,16 operrios para atender ao processo puxador dos anis. Inicialmente, optou-se por utilizar 2 operrios para compor a clula de serralheria, mesmo entendendo que apenas um seria necessrio, porm a opo foi para oportunizar outras melhorias no processo, uma vez no momento, o treinamento proposto ainda no surtiu o efeito desejado. Diante das anlises realizadas no VSM-01, e de todas as anlises descritas acima, o resultado foi o desenho do Mapa do Estado Futuro (VSM-02), mostrado na Figura 3.

Figura 3 Mapa do Estado Futuro

Ainda estudando o processo de fabricao dos anis, dimensionou-se a produo dentro de uma clula U onde os equipamentos foram aproximados para garantir a reduo dos movimentos de peas e deslocamento dos operadores. Outras anlises so consideradas na formao da clula, tais como: juntar elementos de trabalho que podem ser executados conjuntamente, produo dos vergalhes em tempo fora do ciclo de produo dos aros sendo estocados em supermercados de pequenos lotes em frente mquina de solda, reduzindo o tempo de deslocamento do soldador.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Esta rotina foi eliminada em funo de que na mesma clula, aproveitando os tempos improdutivos dos operadores assim que estes atendem a demanda do processo puxador, eles passam a processar o corte e dobra dos vergalhes para dar incio a novo fluxo do valor abastecendo o supermercado. O resultado dos elementos de trabalho no VSM-02 mostrado na Tabela 2. Nela possvel visualizar a juno dos elementos cortar/rebarba, este fato foi possvel ocorrer uma vez que foi substitudo o procedimento de corte, que antes era feito com uso de maarico e no novo mapa passou a ser utilizado uma mquina policorte, onde a rebarba imediatamente retirada na prpria policorte. Outro elemento de trabalho que se fundiu um nico foi dobrar/esquadro, da mesma forma ocorre, que o operador ao fazer a dobra das barras de ao j verifica o esquadro do aro, o mesmo ocorre na solda/esquadro, ficando para o final do processo a solda dos vergalhes no aro. Uma das medidas de melhoria implementadas no projeto de criao do fluxo contnuo foi a posio do armazenamento da matria prima, que passou para prximo das clulas de serralheria e da ferragem, reduzindo o tempo de deslocamento de matria prima e a movimentao desnecessria dos operadores dentro da fbrica.

Tabela 2 Matriz de estudo do processo crtico, VSM-02 Estudo do Processo Crtico

Etapas do Processo Processo: SERRALHERIA Observador Data: Pgina

Operador Elementos de Trabalho Posicionar barra 22 12 21 91 92 295 19 20 10 11 23 156 117 211 21 153 142 266 Ajustar medida Cortar/rebarba Dobrar/esquadro Soldar/esquadro Soldar vergalhes Tempo Observado 18 9 29 159 89 312 19 18 9 24 73 69 335 10 25 79 91 245 17 9 27 132 97 292 18 21 8 28 110 87 324 11 22 79 69 245 20 10 21 76 73 246

Tempo Menor de Ciclo Repetido 18 9 21 79 69 225 157 256 241 1108 926 2771

Observaes

Corte Dobra Solda

Com base nos resultados apresentados na tabela acima, o tempo de ciclo do processo de produo dos anis igual a 743 segundos e o Lead Time de 6293 segundo o que evidencia uma reduo dos tempos de ciclo em funo da reduo dos desperdcios de movimentao deslocamento excessivo do operador dentro da fbrica. Com estes novos resultados encontrados na clula de serralheria verifica-se na Figura 4 que foi possvel reduzir o tempo de ciclo da produo dos anis para valores abaixo do takt time. A soluo de redistribuir os elementos de trabalho e fazer com que os operadores sejam ocupados com tarefas que estejam bem prximos do takt time foi a melhor opo lean encontrada, uma vez que os desperdcios que se escondiam no processo foram aflorados criando uma oportunidade para novas melhorias. Ento, os gerentes podem aproveitar estas oportunidades para melhorar o desempenho da clula para operar com um nico operador e com isso reduzir os custos operacionais.

10

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Figura 4 Quadro comparativo dos tempos de ciclos antes e depois do lean

Trabalhar com o tempo de ciclo prximo do takt time disponibiliza para os gerentes da fbrica vrias anlises que ajudam a gerenciar a linha de produo. Porm, se o tempo de ciclo for muito menor que o takt isto evidencia que o processo est fora de controle e pode comear a gerar desperdcio por superproduo, alm de estar utilizando operadores a mais. importante ressaltar que esta anlise muito til para garantir as melhorias do processo puxador, porm disciplina, envolvimento e comprometimento de gerentes e operadores fundamental para o sucesso da criao do fluxo contnuo. 6. Concluso A aplicao dos conceitos do sistema de Produo Enxuta no processo de produo de estacas pr-moldadas, objeto de estudo deste trabalho, tem mostrado avanos significativos. A criao do fluxo contnuo revelou a necessidade de se estudar mais de perto o processo de produo dos anis das estacas, onde muitas dificuldades foram encontradas at a criao do VSM-02. No entanto, o trabalho no termina nesta fase do projeto de implementao de uma linha de produo lean. Na viso do Mapa do Estado Futuro, outras reas do processo esto sendo avaliadas e melhorias esto sendo implementadas ao longo do tempo de atuao na fbrica, sendo o prximo passo, o estudo para levar o processo atravs do sistema puxado, com utilizao de kanbans com entregas programadas de estacas prontas. Como concluso, pode-se dizer que o processo de criao de fluxo contnuo uma forma eficaz para melhorar o desempenho organizacional, aliviar a carga de trabalho dos operadores, eliminar os desperdcios e acima de tudo reduzir os custos operacionais. Referncias

CORREA H. L., GIANESI G. N. Just in Time, MRPII e OPT: um enfoque estratgico. 2 edio So Paulo, 1996. DAVIS, M.M. AQUILANO, N.J. CHASE, R.B. Fundamentos da administrao da produo. 3 edio. Porto Alegre, RS. 2003. DOCEMASCOLO, D. Implementing Continuos Flow Cells. March, 2005. In: www.emsstrategies.com. Acesso em Maro de 2008.

11

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

QUEIROZ, J.A. RENTES, A.F. ARAJO, C.A.C. Transformao enxuta: aplicao do mapeamento do fluxo de valor em uma situao real. XXIV Encontro Nacional de Engenharia de Produo Forianpolis, SC, 2004. LIMA, A. C. Prticas do pensamento enxuto em ambientes administrativos: aplicao na diviso de suprimentos de um hospital pblico. Campinas, 2007 (Tese de Doutorado - Universidade Estadual de Campinas) 201p. MELO, M.B. RODRIGUES, J.S. Modelo estruturado para a implementao do lean production. Rio de Janeiro, RJ. 2003. ROTHER, M. SHOOK, J. Aprendendo a Enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdcio manual de trabalho de uma ferramenta enxuta; The Lean Institute Brasil, So Paulo, 1999. TAPPING, D. SHUKER, T. Value Stream Management for Lean Office: eight steps to planning, mapping, and sustaining lean improvements in administrative areas. New York NY. 2003. WOMACK, J. JONES, D. Enxergando o todo: mapeando o fluxo de valor estendido. So Paulo SP. 1998.

12

You might also like

- Programa de Ação 2023 ProfessorDocument7 pagesPrograma de Ação 2023 ProfessorEverton Silva100% (1)

- Energia eólica: uma fonte limpa, eficiente e segura de energiaDocument1 pageEnergia eólica: uma fonte limpa, eficiente e segura de energiaSTEPHANIE SIQUEIRA VASCONCELOSNo ratings yet

- Responsabilidade Social Das EmpresasDocument62 pagesResponsabilidade Social Das EmpresasNhaueleque Júnior100% (7)

- ArquitetoDocument9 pagesArquitetoJean NascimentoNo ratings yet

- Aula 15 - Elementos de Construção Do Texto e Seu SentidoDocument84 pagesAula 15 - Elementos de Construção Do Texto e Seu SentidoMagno Marcoski MarcelinoNo ratings yet

- Introdução Ao Pentest Mobile PT-1Document52 pagesIntrodução Ao Pentest Mobile PT-1Felipe RodriguesNo ratings yet

- 11º Ano - Teste Geografia ErtDocument5 pages11º Ano - Teste Geografia ErtTobiasKnight100% (2)

- Timbrado de Exercícios - OdtDocument4 pagesTimbrado de Exercícios - OdtAntonio Martinho CamiloNo ratings yet

- Acionador Pinça Freio Completo MB 712c 914c Lo914 Lo915 814 Frete Grátis 2Document1 pageAcionador Pinça Freio Completo MB 712c 914c Lo914 Lo915 814 Frete Grátis 2Victor LuisNo ratings yet

- Patologias Do ConcretoDocument6 pagesPatologias Do ConcretoEliezerNo ratings yet

- Espaços Métricos e TopológicosDocument10 pagesEspaços Métricos e TopológicosPaulo NascimentoNo ratings yet

- Catálogo Serviços de Emergência - TECNIQUITELDocument52 pagesCatálogo Serviços de Emergência - TECNIQUITELTECNIQUITELNo ratings yet

- Introduçao 2Document11 pagesIntroduçao 2ViviNo ratings yet

- Engenharia Civil fluxogramaDocument8 pagesEngenharia Civil fluxogramaElitiere Silva CruzNo ratings yet

- Wa0051 PDFDocument106 pagesWa0051 PDFcicero melo100% (1)

- Ed 78 2023 CP Prof 10dvzDocument38 pagesEd 78 2023 CP Prof 10dvzLola MarconNo ratings yet

- ATIV EXPL 14 - CPSN - Fundamentação TeóricaDocument4 pagesATIV EXPL 14 - CPSN - Fundamentação Teóricadébora_christina_6No ratings yet

- Programação CLP transportadorDocument29 pagesProgramação CLP transportadorMárcio HonórioNo ratings yet

- Manual de Instrução e Montagem Balancim Série G2 Evolution ElétricoDocument45 pagesManual de Instrução e Montagem Balancim Série G2 Evolution ElétricoLUCASNo ratings yet

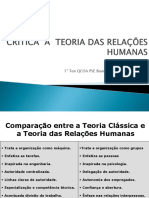

- Comparação Teorias Clássica x Relações HumanasDocument13 pagesComparação Teorias Clássica x Relações HumanasWagner CruzNo ratings yet

- Oscilacoes e Ondas Mecanicas 10 ClasseDocument7 pagesOscilacoes e Ondas Mecanicas 10 ClasseAdmiro José Maluleque100% (1)

- Acentuação de PalavrasDocument44 pagesAcentuação de PalavrasEvandro RibeiroNo ratings yet

- Manual Técnico VMK6Document5 pagesManual Técnico VMK6TV Web CLDFNo ratings yet

- Voucher CintiaDocument3 pagesVoucher CintiaPietra CrizolNo ratings yet

- Cronograma de Estudos BNB Pos Edital Semanas 1 A 3Document34 pagesCronograma de Estudos BNB Pos Edital Semanas 1 A 3joao marcosNo ratings yet

- Brastemp Adega BZC12BE ManualDocument8 pagesBrastemp Adega BZC12BE ManualGilberto JuniorNo ratings yet

- XTZ 125 Xe 2014Document136 pagesXTZ 125 Xe 2014Victor MirandaNo ratings yet

- Fundamentos e Práticas Da Fisioterapia 4 - E-book-Fisioterapia-4Document228 pagesFundamentos e Práticas Da Fisioterapia 4 - E-book-Fisioterapia-4Yuldash100% (1)

- ACETILCOLINADocument18 pagesACETILCOLINAErick SaraivaNo ratings yet

- PDM Ponta Do Sol 2001.05Document9 pagesPDM Ponta Do Sol 2001.05Fernando OliveiraNo ratings yet