Professional Documents

Culture Documents

Apli Industriales

Uploaded by

Gustavo GutierrezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Apli Industriales

Uploaded by

Gustavo GutierrezCopyright:

Available Formats

Industria: como instrumento cortante o para realizar perforaciones, marcas o grabados, soldador lser, control de la cadena de montaje, cronmetro,

medicin de los movimientos de la Tierra. Tambin se usan en el endurecimiento de metales y tratamiento de materiales, para verificar el estado de fatiga de tanques de alta presin, estructuras metlicas y llantas de aviones. En la mayora de estas aplicaciones el uso del lser est sincronizado con elementos automticos o computarizados tales como robots. Como instrumento de medida: en las construcciones, agrimensura o topografa, en medidas astronmica y control de calidad.

Industrial y comercial Aplicaciones de lser industriales se pueden dividir en dos categoras dependiendo de la potencia del lser: procesamiento de material y de procesamiento de micro-material. En el procesamiento de material lser con una potencia ptica media superior a 1 kW se utilizan principalmente para aplicaciones de procesamiento de materiales industriales. Ms all de este umbral de potencia hay problemas trmicos relacionados con la ptica que separan estos lseres de sus homlogos de menor potencia. Los sistemas lser en el rango de 50-300W se utilizan principalmente para el bombeo, soldadura de plsticos y aplicaciones de soldadura. Lasers anteriores 300W se usan en la soldadura, soldadura de metal fino, y aplicaciones de corte de chapa. El brillo requerido es mayor para las aplicaciones de corte que para pulimento y soldadura de metal fino. Aplicaciones de alta potencia, tales como el endurecimiento, revestimiento, soldadura penetrante y profundo, requieren mltiples kW de potencia ptica, y se utilizan en una amplia gama de procesos industriales. Procesamiento de materia Micro es una categora que incluye a todas las aplicaciones de procesamiento de material lser menores de 1 kilovatio. El uso del lser en Procesamiento de Materiales Micro ha encontrado una amplia aplicacin en el desarrollo y fabricacin de pantallas para telfonos inteligentes, tabletas y televisores LED. Una lista detallada de las aplicaciones del lser industrial y comercial incluye:

Corte por lser La soldadura por lser Perforacin lser El marcado con lser Laser revestimiento, un proceso de ingeniera aplicada a la superficie de los componentes mecnicos para el reacondicionamiento, reparacin de trabajo o recargue Fotolitografa Comunicaciones pticas a travs de fibra ptica o en el espacio libre Laser peening Los sistemas de orientacin Telmetro/topografa, LIDAR/vigilancia de la contaminacin, Minilabs digitales Lectores de cdigos de barras Grabado por lser de la plancha de impresin Unin por lser de materiales de marcado de aditivos para la decoracin y la identificacin, Punteros lser Acelermetros lser Pantalla OLED de fabricacin Holografa Bubblegrams Las pinzas pticas Escribir subttulos en las pelculas de cine. Radiante de energa, lo cual es una posible solucin para transferir energa al escalador de un ascensor espacial

Escneres lser 3D para la medicin 3D precisa Niveles de lnea de lser se utilizan en el levantamiento y construccin. Los lseres tambin se utilizan para la orientacin de las aeronaves. Extensivamente en los consumidores y de equipos de imagen industrial. En las impresoras lser: los lseres de gas y el diodo juegan un papel clave en la fabricacin de placas de impresin de alta resolucin y en equipo de exploracin de la imagen. Los lseres de diodo se utilizan como lightswitch en la industria, con un rayo lser y un receptor que se encienda o se apague cuando se interrumpe el haz, y porque un lser puede mantener la intensidad de la luz a travs de distancias ms grandes que una luz normal, y es ms precisa que una luz normal que puede ser utilizado para la deteccin del producto en la produccin automatizada. Alineacin lser La fabricacin aditiva soldadura de plstico En electrnica de consumo, telecomunicaciones y comunicaciones de datos, los lseres se utilizan como transmisores de comunicaciones pticas a travs de fibra ptica y el espacio libre. Para almacenar y recuperar datos de discos pticos Iluminacin lser muestra acompaar a muchos conciertos de msica.

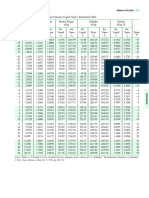

APLICACIONES A LA INGENIERIA MECANICA En el mundo industrial se han producido avances sustanciales en el desarrollo e implantacin de tecnologas lser en todo tipo de materiales, como puede verse en la Tabla 1. Por su parte, en la Tabla 2 pueden verse las ocho familias de aplicaciones industriales, en las que pueden hacerse en algunos casos divisiones importantes, como en el marcado, en el que tambin se engloban las utilizaciones de baja potencia destinadas al marcaje de material de embalaje con los datos de fecha de consumo preferente y lotes de fabricacin, campo en el que se han multiplicado las instalaciones en los ltimos aos.

Dentro del procesado de materiales, el lser es utilizado como se haba dicho en todas las ramas (corte, soldadura, marcado microscpico, etc.) al poder ser empleados en casi todos los materiales y tener una muy buena respuesta en el mecanizado. Se utiliza para: Realizar Soldaduras. Tratamientos superficiales como: Endurecimiento o temple. Aleacin superficial. Recubrimiento superficial. Fusin superficial.

Corte mediante el lser. Taladrado y punzonado. Marcado mediante lser. Tabla 1 Materiales susceptibles de ser tratados mediante lser Metlicos Aceros al carbono Aceros inoxidables Aceros de herramientas Fundiciones Aleaciones ligeras Aleaciones de cobre Aleaciones de titanio SOLDADURA CON LSER Un lser focalizado se puede emplear en una amplia variedad de procesos de soldadura, entre los que la ms tradicional es la de materiales metlicos. La soldadura por lser puede realizarse de dos formas diferentes: No Metlicos Polmeros Cermicos Madera Vidrio Caucho Cuero Corcho

- Por conduccin: la profundidad de la zona fundida, inicialmente superficial, aumenta en funcin de la conductividad trmica y de la distribucin de la intensidad de la radiacin. Este tipo de soldadura se emplea en la unin de lminas delgadas. - Por penetracin profunda: en este tipo de soldadura se consigue desplazar la zona de mayor temperatura por debajo de la superficie del material, alcanzndose un mayor rendimiento. El material fundido se desplaza hasta la superficie por accin del vapor recalentado y se mantiene all por efectos combinados de gravedad, viscosidad y tensin superficial, lo que favorece la formacin de un cordn de soldadura que aporta excelentes caractersticas mecnicas a la pieza. La afectacin trmica reducida, la falta de necesidad de utilizar material de aportacin en algunas utilizaciones, la flexibilidad y facilidad del control de proceso hacen del lser una herramienta de gran potencia para aplicaciones de soldadura en materiales difciles de tratar por otras tcnicas. Las soldaduras obtenidas son de alta calidad metalogrficas y sin deformaciones dimensionales apreciables, estn exentas de poros, grietas y mordeduras, y tienen caractersticas similares a la soldadura convencional, en muchos casos sin aporte de material y con una velocidad de proceso seis veces superior. La fuente lser utilizada depende del tipo de materiales a soldar. Se pueden realizar aplicaciones en piezas de espesores de 1 mm (se habla de "cierto espesor" por encima de 3 mm), con penetraciones mximas de hasta 10 mm. Existe un ahorro de fases en la operacin de soldadura, ya que no afecta a los ateriales existentes; por lo tanto, no requiere tratamientos posteriores para eliminacin de tensiones. Las aplicaciones de soldadura con y sin aporte, as como la soldadura de bimetales estn ampliamente establecidas dentro de la industria. Las novedades en este campo vienen representadas por la soldadura de materiales disimilares, soldadura de aleaciones ligeras, soldadura de oro y las aplicaciones de soldadura de materiales plsticos, que se encuentran en un avanzado estado de desarrollo. TRATAMIENTOS SUPERFICIALES CON LSER Los tratamientos superficiales estn encaminados a modificar las caractersticas superficiales de un material, tanto desde el punto de vista de sus propiedades mecnicas como de la resistencia a la corrosin. Son aplicables a materiales metlicos con alta absorcin trmica y suficiente capacidad de disipacin de calor por conduccin. Los tratamientos superficiales se llevan a cabo con fuentes lser de alta potencia en dos y tres dimensiones. Las aplicaciones ms difundidas en esta tcnica de tratamientos son las siguientes:

- Endurecimiento o Temple En este tipo de tratamiento superficial, el lser de potencia se convierte en una herramienta que, dadas sus caractersticas, permite actuar sobre zonas puntuales minimizando la interaccin con el material base, y creando zonas con caractersticas mejoradas sobre las piezas, tales como un aumento en la tenacidad de la zona tratada, y en la resistencia a golpes y vibraciones, lo que redunda en la vida til. La pieza tratada no debe sufrir posteriores transformaciones ni manipulaciones, quedando lista para su uso; el proceso es rpido y la dureza conseguida es superior a la de un tratamiento convencional. Puede limitarse a reas concretas de una misma pieza consiguindose de esta forma endurecimientos localizados. - Aleacin superficial (Alloying) La aleacin superficial permite la generacin de aleaciones sobre la superficie de las piezas para mejorar sus propiedades trmicas y mecnicas frente al desgaste o la corrosin. Las aleaciones realizadas son especficas y puntuales, por lo que tiene la ventaja de que realmente necesita ver mejoradas sus caractersticas. - Recubrimiento superficial (Cladding) El recubrimiento superficial supone la incorporacin de material sobre una superficie para mejorar las propiedades de sta. Mediante la interaccin de un lser de alta potencia con un polvo metlico o no metlico pueden crearse capas de espesor controlado sobre las superficies metlicas. Los recubrimientos superficiales se pueden realizar con materiales antidesgaste, anticorrosin, de caractersticas especiales, etc. Confiriendo las caractersticas superficiales requeridas a la superficie tratada. - Fusin superficial (Melting) Otra posibilidad reside en la reconstruccin de piezas daadas o desgastadas mediante la adicin del mismo material en el que est construida la pieza. Asimismo, puede procederse al sellado de capas de deposicin realizadas mediante la aplicacin de plasma, confirindoles mayor adherencia al substrato y un grado de compacidad superior al obtenido mediante la tcnica original. Otras aplicaciones son la ablacin o eliminacin de materiales adheridos a substratos y la realizacin de vitrificados estructurales, donde se consiguen profundidades mximas de 50 mm. Otro tipo de actuaciones a destacar por su componente innovador son los recubrimientos y los tratamientos superficiales de diferentes componentes metlicos. Un ejemplo es la fusin superficial de titanio en atmsfera de N2 para conseguir capas de nitruro de titanio.

Tratamiento superficial de la pared de una pieza. CORTE MEDIANTE LSER En el corte mediante lser se utiliza la radiacin procedente de la fuente lser para calentar la pieza hasta alcanzar la temperatura de fusin, al tiempo que una corriente de gas a presin arrastra el material fundido. La utilizacin del lser en este campo ofrece muchos aspectos positivos. El haz lser focalizado sobre la pieza tiene unas dimensiones mnimas, de modo que acta como una herramienta puntual. Por tanto, la zona afectada trmicamente es muy limitada, lo que evita la aparicin de distorsiones en piezas que pueden tener contornos muy complejos. El corte por lser se puede realizar sobre chapas finas de metal, madera, plstico, tela o cermica en fin sobre diversos materiales, desde acero a corcho, pasando por materiales plsticos, etc., para formas en dos y tres dimensiones. Las fuentes lser utilizadas son de media y baja potencia (de 0,4 a 1,2 kW), consiguindose realizar cortes en piezas de espesores que van desde los 0,5 a los 8mm, con tolerancias entre +/- 0,05 y +/- 0,1 mm. Las ventajas que ofrece el lser sobre las tcnicas convencionales en este tipo de utilizaciones son las siguientes: - Mejor aprovechamiento del material, debido a que la anchura del surco generado es mnima. - Las paredes de corte son perpendiculares a la pieza y paralelas entre s. - La pieza cortada no precisa ningn tratamiento ni limpieza posteriores. - Se pueden realizar cortes en cualquier direccin. - El proceso es altamente flexible y automatizado. - No se precisan cambios de herramienta, lo que aumenta la flexibilidad y eficiencia de los equipos. -Es un proceso rpido y silencioso. Dentro de este campo, podemos destacar las siguientes aplicaciones innovadoras:

- Corte de materiales innovadores (Titanio y plsticos). - Corte de vidrio. Si bien el corte por lser constituye una inversin que -bien aplicada- brinda excelentes resultados, puede conducir a graves errores si usted no est convenientemente asesorado.

Corte de una pieza mediante LASER.

Este proceso corta rpidamente chapas finas de metal, madera, plstico, tela o cermica, con un mnimo de prdida de material y sin distorsin. Al mismo tiempo, corta con un altsimo nivel de precisin, permitindole realizar tareas sumamente avanzadas y delicadas. El cuadro 1 Ilustra la aplicacin de este tipo de lseres en el corte de diversos materiales. En la mayora de estas aplicaciones el uso del lser est sincronizado con elementos automticos o computarizados tales como robots. De esta forma el corte de complicados diseos en diversos materiales puede realizarse en forma rpida y precisa. Hoy en da son ya: innumerables las industrias que utilizan robots-lser en sus lneas de produccin, como la industria electrnica y la automotriz.

TALADRADO Y PUNZONADO Las tcnicas utilizadas para el taladrado y el punzonado son las mismas que las utilizadas en el corte mediante lser (para efectuar un corte hay que realizar un taladro inicial). Con estas tcnicas se consiguen penetraciones mximas en piezas de espesores considerables (de hasta 13 mm), y dimetros desde 0,075 mm. Para segurar un taladro correcto en piezas de cierto espesor (por encima de los 3 mm) es importante controlar los niveles de potencia media empleados y los tiempos de interaccin, ya que si se sobrepasan ciertos niveles se puede provocar el "reventn" del agujero. Las investigaciones en este campo estn centradas en la realizacin de taladrados con la mxima energa posible disminuyendo los tiempos de interaccin, sin llegar a explosionar el agujero taladrado, ya que, en la prctica, por motivos obvios de aseguramiento de la calidad de la pieza, son excesivamente bajos y los tiempos de interaccin demasiado altos. MARCADO MEDIANTE LSER La tcnica utilizada normalmente para realizar el marcado mediante lser es por desplazamiento del haz. Con esta tcnica se focaliza un haz lser de media potencia sobre la superficie a marcar. El haz se orienta mediante una combinacin

de espejos galvanomtricos de manera que sigue el recorrido del diseo a marcar. En funcin del tipo de material que se va a grabar, se utilizan distintos tipos de fuentes lser: CO2, Nd:YAG o excmeros. Actualmente pueden marcarse una gran variedad de materiales: materiales metlicos, plsticos, vidrio, etc. La profundidad de la zona marcada va desde algunas micras (marcado superficial) a dcimas de milmetros (marcado profundo). La superficie mxima de marcado es un cuadrado de 100x100 mm. Mediante la utilizacin de quipos de baja potencia se puede realizar el marcado de elementos de envasado sobre ventanas preimpresas, sobre todo papel, con los datos sobre lotes de fabricacin y fechas de consumo preferente, muy importantes en la industria del envasado de bienes de consumo. Ilustraciones de algunos procesos efectuados por lser Maquina lser utilizada para varios procesos industriales en la ingeniera: como la soldadura, el corte de planchas, Mecanizado superficial y perforacin.

Soldadura en esquinas y bordes mediante el lser.

Soldadura en interiores usando tecnologa lser. MICRO: REPARACIN DE MOLDES Y MATRICES POR LSER. Ventajas: Mnima zona afectada trmicamente. No se producen deformaciones. Posibilidad de soldaduras extremadamente finas con varillas desde 0,25 mm de dimetro. No precisa precalentamiento de la pieza. No genera rechupes. Posprocesado mnimo. Durezas resultantes de 45 a 60 HRC sin fisuras ni poros. Posibilidad de soldar Aluminio y Cobre. Tabla 2 Resumen de aplicaciones industriales del lser Aplicacin Fuente Tcnica Caractersticas obtenibles Profundidad mxima: 0,5mm. Buenas caractersticas en capa. Dilucin tpica 20% Espesor: de 0,5 a 0,8 mm. Tolerancia +/-0,05 mm a +/-0,1 mm Capacidad: 325 mm2/min. Profundidad mxima: 0,04 mm

Aleacin

5 kW

CO2

Corte

0,4, 0,8 y 1,2 kW

Nd-Yag CO2

Marcado

0,4 KW

Nd-Yag

Recubrimiento 5kW

CO2

Alta densidad de capas y mnima dilucin en sustrato. Espesores de capas hasta 2 mm. Penetracin mxima: 0,5 mm. Baja deformacin. Alto rango de dureza Penetracin mxima: 10 mm. Baja deformacin Dimetros desde 0,075 mm. Penetracin mxima: 13 mm Penetracin mxima: 2 mm. Baja deformacin. Alto rango de dureza.

Refusin

5kW

CO2 Nd-Yag

Soldadura

Todas CO2

Taladrado

0,4 KW

Nd-Yag

Temple

5kW

CO2

Leer ms: http://www.monografias.com/trabajos61/laser-aplicaciones/laseraplicaciones2.shtml#ixzz2kU74YkGj

You might also like

- Control de Velocidad en Los Motores de CDDocument4 pagesControl de Velocidad en Los Motores de CDGustavo GutierrezNo ratings yet

- Actuadores de GiroDocument8 pagesActuadores de GiroGustavo GutierrezNo ratings yet

- Ejemplo de Mapa ConceptualDocument4 pagesEjemplo de Mapa ConceptualGustavo GutierrezNo ratings yet

- Los Asesinatos de La Calle MorgueDocument8 pagesLos Asesinatos de La Calle MorgueGustavo Gutierrez0% (1)

- TDS Xclo Solvente UniversalDocument2 pagesTDS Xclo Solvente UniversalAugusto BellezaNo ratings yet

- Ficha Tecnica Aislante Termico TermofoamDocument3 pagesFicha Tecnica Aislante Termico TermofoamHugo FernandezNo ratings yet

- Laboratorio 3 Materiales No FerrososDocument7 pagesLaboratorio 3 Materiales No FerrososMaylin Lujan Quispe100% (1)

- Reduccion de Los Niveles de FeO en Escoris de HAE CasimaDocument87 pagesReduccion de Los Niveles de FeO en Escoris de HAE CasimaMilton DíazNo ratings yet

- INV E-747-07 Resistencia A La Compresión Simple de Mezclas BituminosasDocument9 pagesINV E-747-07 Resistencia A La Compresión Simple de Mezclas BituminosasBlosky Valcárcel VargasNo ratings yet

- Cuestionario 1 JahsDocument19 pagesCuestionario 1 JahsLeonardo Cardona ramirezNo ratings yet

- Presupuesto Casa 4 (Con Adicion)Document1 pagePresupuesto Casa 4 (Con Adicion)DUBIER ALEJANDRO ARIAS GOMEZNo ratings yet

- Academia Intensivo 2002 - I Química (11) 28-01-2002Document3 pagesAcademia Intensivo 2002 - I Química (11) 28-01-2002Michael Slater Ocaña PuiconNo ratings yet

- Tema 1 Detección de GeopresionesDocument23 pagesTema 1 Detección de GeopresionesJuan Esparza de Dios100% (2)

- EDAFOLOGÍA Semana 2-Segunda SesiónDocument30 pagesEDAFOLOGÍA Semana 2-Segunda SesiónEDINSON IVAN HERRERA FAJARDONo ratings yet

- Tema 5. Disoluciones Ideales y RealesDocument14 pagesTema 5. Disoluciones Ideales y RealesAlex BLNo ratings yet

- Cat N30 Mod 16 Dic 2014Document41 pagesCat N30 Mod 16 Dic 2014Alexis Zapata Yman100% (1)

- Nomenclatura QuimicaDocument2 pagesNomenclatura QuimicaAranza Mancera100% (1)

- Práctica 3 (Virtual) - Extracción Líquido-Líquido.Document7 pagesPráctica 3 (Virtual) - Extracción Líquido-Líquido.NataliaOsorioHenaoNo ratings yet

- Guia de Laboratorio #1Document9 pagesGuia de Laboratorio #1Oviedo Huanca HuancaNo ratings yet

- AzuritaDocument3 pagesAzuritaCristhian GuerraNo ratings yet

- Perfil, Horizontes, NomenclaturaDocument8 pagesPerfil, Horizontes, NomenclaturaDelfina MaderoNo ratings yet

- P-01-Or-2008-I G-IiDocument5 pagesP-01-Or-2008-I G-IiJean IngaNo ratings yet

- Analisis de Costos UnitariosDocument24 pagesAnalisis de Costos UnitariosYuriko ArakakiNo ratings yet

- Calculo de CationesDocument22 pagesCalculo de CationesJhoelJesusMillaGuerreroNo ratings yet

- Informe de Control Ambiental N°2Document23 pagesInforme de Control Ambiental N°2Janet Diaz GamonalNo ratings yet

- Proceso de Elaboracion Del Azucar Rubia 2013Document4 pagesProceso de Elaboracion Del Azucar Rubia 2013jose ruiz quiroz100% (1)

- Proyecto de Quimica IndustrialDocument11 pagesProyecto de Quimica IndustrialAndrea Palacios NavasNo ratings yet

- ProyectoDocument24 pagesProyectoVideos100% (1)

- Esencia de HierbabuenaDocument8 pagesEsencia de HierbabuenaHelen H RamNo ratings yet

- MC Presentación Nuevos ProductosDocument19 pagesMC Presentación Nuevos ProductosFrancisco HurtadoNo ratings yet

- Cuestionario 8 - Contaminación y Degradación de Los SuelosDocument9 pagesCuestionario 8 - Contaminación y Degradación de Los SuelosMaryori C. Kimarath Reyes RodriguezNo ratings yet

- Taller EstequiometriaDocument4 pagesTaller EstequiometriaJuan Diego romeroNo ratings yet

- EXT 2IH6cisCCDaW4a76Document5 pagesEXT 2IH6cisCCDaW4a76Alexis Alonso FajardoNo ratings yet

- Tablas Propiedad de AmoniacoDocument6 pagesTablas Propiedad de AmoniacoRene Lopez100% (1)