Professional Documents

Culture Documents

m01 03 Procesos Oxigas Espe

Uploaded by

montyviaderoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

m01 03 Procesos Oxigas Espe

Uploaded by

montyviaderoCopyright:

Available Formats

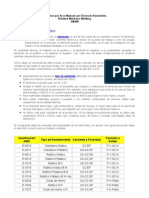

Unidad Didctica

Procesos Oxigs Especiales

Programa de formacin Abierta y fIexibIe

Coordinacin

Diseo y maquetacin

IONDO IORMAClON - IP

Depsito Legal

Oora co|ec||va de |ON|O |O||AC|ON

5erv|c|o de |roducc|n ||dac||ca de |ON|O |O||AC|ON

(||recc|n de |ecur:o:

5erv|c|o de |uo||cac|one: de |ON|O |O||AC|ON

No e:|a perm|||da |a reproducc|n |o|a| o parc|a| de e:|e ||oro, n| :u |ra|a-

m|en|o |n|orma||co, n| |a |ran:m|:|n de n|nuna |orma o por cua|qu|er med|o,

ya :ea e|ec|rn|co, mecan|co, por |o|ocop|a, por re|:|ro u o|ro me|odo, :|n e|

perm|:o prev|o y por e:cr||o de |o: |||u|are: de| Copyr|h|.

AS -740-2001

Modulo Procesos de soldeo y su equipo 3

La llama constituye una herramienta de mltiples

aplicaciones. Su facilidad de obtencin, posibilidades

de regul acin y reducido costo de equipos e

instalaciones, justifican su utilizacin no solo en

aplicaciones clsicas, como la soldadura oxiacetilnica,

el oxicorte clsico o distintas variantes de la soldadura

heterognea, estudiadas con detalle en otras unidades

del presente curso, sino en otros mbitos, quizs menos

conocidos.

En esta unidad didctica describiremos los siguientes procesos

oxigs especiales:

Ranurado con llama.

Corte oxicintico con polvo metlico.

Correccin de deformaciones por aplicacin de calor.

Tratamiento a la llama del hormign.

Corte con lanza de oxgeno.

Temple superficial con llama.

Procesos oxigs especiales

U

nidad Didctica

Describir los principios fundamentales y pasos a seguir de los

siguientes procesos:

1. Ranurado por llama. Razonar las diferencias entre los distintos

procesos.

2. Corte oxicintico con polvo metlico (identificar las diferencias

con el oxicorte clsico).

3. Corte con lanza de oxgeno.

4. Correccin de deformaciones por aplicacin de calor.

5. Tratamiento a la llama del hormign.

6. Temple superficial con llama.

Esta unidad describe de una manera general una serie de procesos.

Despus de leer los temas correspondientes a cada proceso te sera

til el realizar esquemas en forma de resumen para tener los concep-

tos bsicos y principios muy claros, intentando comprender, no

memorizar.

Tambin te ser til revisar las definiciones estudiadas en la unidad 1

de este mdulo, ya que las vas a necesitar.

4 Unidad Didctica Procesos oxigs especiales

Tus objetivos

Consejos de estudio

El Ranurado

En la fabricacin por soldadura se presenta, con bastante frecuencia,

la necesidad de eliminar material sobre la superficie de las piezas

hasta obtener un surco, por ejemplo el saneado de la raz, el levanta-

miento de cordones defectuosos, etc. Ver figura 1.

Esta operacin puede realizarse por diferentes mtodos, mecnicos

o trmicos, y, si bien la llama no es precisamente la tcnica ms uti-

lizada ni la ms interesante, destacamos aqu su posibilidad de apli-

cacin as como sus principales caractersticas.

Los mtodos de ranurado se pueden clasificar en:

Mtodos trmicos de ranurado.

1. Ranurado por gas (oxiacetilnico).

2. Ranurado por arco-aire (arcair).

3. Ranurado por arco con adicin de oxgeno (oxyarc).

4. Ranurado por arco con electrodo revestido.

5. Ranurado por plasma.

Mtodos mecnicos de ranurado.

1. Ranurado por aire comprimido (calafate cincel).

2. Rectificado.

3. Fresado.

Fig. 1

Modulo Procesos de soldeo y su equipo 5

SANEADO DE LA RAIZ

Ranurado por gas

La tcnica del ranurado consiste en calentar el material a eliminar

hasta que se inicie la fusin. Posteriormente, la accin mecnica de

la llama, con la boquilla inclinada, va proyectando hacia adelante el

metal fundido produciendo un surco o ranura. Figura 2.

Fig. 2: Proceso a seguir para la iniciacin del ranurado por gas

Actuando sobre la potencia y la inclinacin de la llama pueden con-

seguirse surcos ms o menos profundos.

Aunque el fundamento de la tcnica es muy simple, para obtener

unos resultados satisfactorios es necesario, adems de una cierta

habilidad, la consideracin de los siguientes factores:

Factores generales del proceso:

1. La secuencia del proceso; es decir, no se han de hacer pasadas

demasiado largas.

2. La adaptacin de la presin del oxgeno de corte, de acuerdo

al espesor de la plancha.

3. La inclinacin de la boquilla.

4. Evitar daos en el material base.

5. La velocidad de avance.

6. La eleccin de la boquilla.

6 Unidad Didctica Procesos oxigs especiales

Calentamiento Inclinacin de la

boquilla

Inclinacin del proceso

de ranurado

Factores influyentes en la profundidad de la ranura:

1. Angulo de inclinacin de la boquilla.

2. Tamao de la boquilla.

3. Presin del oxgeno.

4. Velocidad de avance.

Modulo Procesos de soldeo y su equipo 7

Actividad 1

Manteniendo constantes las caractersticas de la llama y la velocidad de

avance, cmo influye la inclinacin de la boquilla sobre la profundidad de

la ranura?

Corte oxicintico con polvo metlico

Este mtodo de corte, aplicable a materiales no metlicos, o a meta-

les que no admiten el oxicorte, se basa en la transformacin de estos

materiales en una escoria lquida, mediante la accin trmica y disol-

vente de xidos de hierro llevados a muy altas temperaturas.

El proceso se aplica mediante un soplete de corte, ms o menos cl-

sico, provisto de un sistema que permite inyectar un chorro de

polvo de hierro en la zona de la llama.

La reaccin de combustin del polvo de hierro, fuertemente exotr-

mica, lleva los xidos formados a elevadas temperaturas. En estas

condiciones, son capaces de fundir y disolver numerosos materiales

metlicos y no metlicos, como hormigones, diversos tipos de pie-

dras, etc.,transformados en una escoria lquida.

Los principales papeles del polvo de hierro en este proceso son:

Contribuir al aporte de calor mediante su reaccin de oxidacin,

fuertemente exotrmica.

Generar xidos de hierro fundidos, capaces de disolver los materia-

les a eliminar.

La accin mecnica del chorro de oxgeno, reforzada con el chorro

de polvo metlico, elimina las escorias lquidas formadas, abriendo

una sangra a travs de la pieza a cortar.

En la figura 3 se muestran los principales elementos que intervienen

en el proceso de corte oxicintico en elementos como hormign,

ladrillo, etc.

Fig. 3: Corte oxicintico

8 Unidad Didctica Procesos oxigs especiales

Polvo metlico

Material cortado (hormign,

arena calcrea, roca, etc.)

Escoria

Zona afectada por el calor

Acetileno

Oxgeno de

calentamiento

Oxgeno de corte

Llama de calentamiento

Quemador

El equipo necesario es parecido al del oxicorte, con aditamiento de

un sistema de alimentacin del polvo de hierro y un soplete que per-

mita proyectarlo sobre la zona de trabajo.

Modulo Procesos de soldeo y su equipo 9

Actividad 2

a) Qu elemento resaltaras como caracterstico y qu diferencia al corte

oxicintico con polvo metlico del oxicorte normal?

b) Enumera alguna aplicacin del corte con polvo de hierro.

Correccin de deformaciones por aplicacin

de calor

El corregido por llama se emplea para corregir deformaciones que

se presentan en las construcciones soldadas. En todas las soldaduras,

al enfriarse, se producen contracciones en la propia unin y en el

material adyacente. Las contracciones causan deformaciones y ondu-

laciones en la plancha circundante, incluso a distancias grandes de la

soldadura. Las deformaciones pueden producirse tambin debido a

tensiones trmicas, por ejemplo, al laminarse o con el corte trmico,

pero en la mayora de los casos la necesidad de enderezado depende

de cmo se ha efectuado la soldadura. Las divergencias dimensiona-

les aparecen especialmente de forma clara en las superficies que se

pintan o esmaltan.

Un tensado de las zonas acortadas, por lo general, no resulta posi-

ble. Por lo tanto, una solucin es tratar de recalcar las zonas largas.

Para este fin la correccin por llama resulta muy adecuada.

La correccin por llama es especialmente cmoda ya que normal-

mente no se requieren otros elementos de equipo que el quemador.

Pero hace falta conocer como reacciona la pieza a trabajar al ser

calentada y como se pueden aprovechar las fuerzas de contraccin

para el enderezado. al contrario de lo que ocurre en la correccin

mecnica, en la correccin por llama el resultado no aparece hasta

que la construccin se ha enfriado.

La correccin por llama est basada en el principio de emplear una

llama lo ms caliente posible, de acetileno/oxgeno para calentar

rpidamente una parte limitada de la plancha a una temperatura de

aproximadamente 600 C, en la cual aumenta considerablemente la

plasticidad del acero. Debido a que el material circundante continua

fro, las partes calentadas quedan comprimidas al calentarse, lo cual

resulta en un recalcado, que lleva consigo un acortamiento de las

partes demasiado largas al enfriarse la pieza.

10 Unidad Didctica Procesos oxigs especiales

1. Informacin tcnica

2. Principio

Un pequeo ejemplo facilita comprender el mecanismo de la

correccin por llama:

Si primeramente observamos una barra de acero apoyada libre-

mente, la cual se calienta uniformemente como indica la figura 4,

veremos que se dilata en todos los sentidos. Cuando se retira la

llama, la barra se enfriar y, por lo tanto, volver a sus dimensio-

nes originales.

Fig. 4: Libre

Pero si ahora calentamos la barra de forma que el material circun-

dante impida su libre dilatacin como en la figura 5, como es

natural, no puede tener lugar la dilatacin longitudinal. Esto lle-

var consigo el hecho de que se producirn tensiones de compre-

sin, las cuales aumentarn al subir la temperatura. Al final se lle-

gar al lmite de recalcado y el material experimentar un acorta-

miento plstico. El recalcado se facilita debido a que el lmite de

recalcado (que para el acero tiene, prcticamente, el mismo valor

que el lmite de elasticidad) disminuye al aumentar la temperatura.

Al enfriarse no se recupera la parte recalcada y la barra quedar

ms corta.

Fig. 5: Dilatacin impedida

Modulo Procesos de soldeo y su equipo 11

Para conseguir los efectos deseados es necesario localizar el calor en

la zona que interesa acortar. Adems, el proceso debe aplicarse rpi-

damente, de forma que el calentamiento no se extienda a zonas que

no interesa tratar.

El mejor efecto de correccin se obtiene si el calor se aplica con

varios calentamientos locales pequeos.

Esto ha conducido al empleo de quemadores de correccin de varias

llamas, tres o cinco. Una correccin con estos quemadores resulta

fcil de efectuar, permite el mejor control del ciclo de enderezado y

es el que resulta ms econmico, adems, la superficie superior

queda tambin ms lisa.

12 Unidad Didctica Procesos oxigs especiales

Actividad 3

Cuando se calienta una barra que no tiene libertad de dilatacin, al enfriarla

se observa un acortamiento de la misma. Cul es la causa de este

acortamiento?

Los quemadores de tres o cinco llamas son especialmente adecuados

para la correccin de grandes superficies de plancha, como por

ejemplo cubiertas y cmaras de cubierta en los buques. Para la

correccin de vigas y planchas con espesores de menos de 4 mm,

resulta mejor emplear el quemador de una llama.

El quemador de tres llamas se emplea para espesores de plancha

entre 4 y 12 mm. Para plancha ms espesa se emplea el quemador

de cinco llamas.

La distancia del quemador a la plancha se regula de modo que la

punta de la llama que constituye el ncleo quede aproximadamente

a 4 mm de la superficie como se indica en la Figura 6.

Fig. 6: Distancia boquilla-plancha

Montando dos quemadores en un carro especial destinado a tal

efecto puede acelerarse considerablemente el trabajo de correccin

de grandes superficies, como, por ejemplo, cubiertas de buques.

En casos especiales la correccin pude facilitarse empleando punta-

les y gatos, de modo que pueda ser atacada desde el lado adecuado.

Modulo Procesos de soldeo y su equipo 13

3. Equipo

boquilla

4

m

m

plancha

Las diferentes construcciones con diferentes tipos de deformaciones

requieren mtodos distintos. Por lo tanto no resulta posible dar una

descripcin general de como se ha de efectuar el trabajo de correc-

cin por llama. Factores tales como por ejemplo tensiones propias

procedentes del laminado, corte trmico y soldadura influyen

considerablemente en el resultado de la correccin. Adems, las exi-

gencias de tolerancia en el resultado definitivo pueden variar de

un caso a otro.

Veamos algunos ejemplos de como se efecta la correccin por

llama. Se supone la correccin de una seccin de cubierta y de un

tabique en una cmara de cubierta, ambas con un espesor de plan-

cha de aproximadamente 8 mm.

La correccin por llama de estos dos tipos de construccin se efecta

de la misma manera con la excepcin de que la cubierta, por lo

general, solamente tiene acceso desde uno de los lados.

Empezar enderezando encima de las vigas. La correccin se efec-

tuar en el lado de la plancha ms largo, es decir, el lado convexo

como indica la figura 7.

Fig. 7

14 Unidad Didctica Procesos oxigs especiales

4. Ejecucin de la correccin

El quemador se colocar encima de la viga y se desplazar de

modo que las bandas de calor intermitentes adquieran un color

rojo oscuro (temperatura aproximada de 600 C) como indica la

figura 8.

Fig. 8

Modulo Procesos de soldeo y su equipo 15

Actividad 4

Dnde habr que calentar para enderezar la barra de la figura?

A

A

1

3

La plancha se calentar entonces hasta aproximadamente 1/3 de su

espesor, obtenindose as el mejor efecto de correccin.

Las bandas de calor debern tener aproximadamente 100 mm de

longitud con un espesor de plancha de 4-6 mm y aproximada-

mente 250-350 mm con un espesor de plancha de 8-12 mm. La

distancia entre las bandas de calor deber ser de aproximada-

mente 100 m.

Una de las llamas est situada encima de la viga mientras que las

otras llamas se desplazarn segn el aspecto de las deformaciones

en los sectores adyacentes como se indica en la figura 9.

Fig. 9

16 Unidad Didctica Procesos oxigs especiales

Modulo Procesos de soldeo y su equipo 17

Actividad 5

Despus de haber ledo esta parte de la unidad, haz un desarrollo del

proceso de eliminacin y correccin de deformaciones geomtricas

aplicando llama oxi-gas.

Usa la mayor concisin posible y un lenguaje tcnico.

Tratamiento a la llama del hormign para su

limpieza o acabado

El tratamiento a la llama tiene cuatro aplicaciones principales:

Pretratamiento de la superficie para mejorar la adherencia de pin-

tura, plstico u otro recubrimiento.

Limpiar la superficie de aceite o de otras manchas.

Descubrir o eliminar los agregados rugosos por razones de esttica.

Aumentar la friccin en las carreteras y pistas de aterrizaje (escar-

pado).

El proceso utiliza un quemador especial multillama (oxiacetilnica)

que se aplica sobre la superficie del hormign a una velocidad uni-

forme. Se consigue una limpieza combinada (trmica y mecnica),

debido a la alta temperatura de la llama oxiacetilnica (aproximada-

mente 3 100 C) y a la alta presin de trabajo de los gases.

Los aceites, pinturas y otras impurezas orgnicas son quemadas, la

humedad en la superficie del hormign se evapora y, la capa exterior

queda fundida o desprendida. La presin del gas es lo bastante ele-

vada como para soplar y desalojar los residuos quemados. Si an as

quedasen algunos residuos, estos pueden ser eliminados fcilmente

mediante cepillado con una amoladora con un cepillo circular de

alambre o bien con un desincrustador de superficies o algo similar.

La temperatura de la llama no produce efectos negativos en el hor-

mign, como ha quedado demostrado por la realizacin de ensayos

en laboratorio.

El espesor eliminado del hormign depende fundamentalmente de

la velocidad de avance del quemador y de la naturaleza de aquel. La

velocidad mxima que se puede alcanzar con este procedimiento es

de 20 a 30 mm/s.

18 Unidad Didctica Procesos oxigs especiales

1. Proceso

De todas las propiedades del hormign la humedad es la que tiene

mayor influencia para el eliminado de las capas exteriores del hor-

mign. Las planchas completamente secas no pueden ser tratadas

adecuadamente por lo que es necesario mojar estas unas horas

antes de sufrir el tratamiento. El tipo de agregados, la resistencia a la

compresin y la edad del hormign no tiene ninguna influencia en el

acabado de la superficie.

Las temperaturas ms altas de 200 C a 250 C, que podran tener

efectos sobre el hormign no penetran en este por encima de 2 mm,

a la velocidad normal de trabajo, por supuesto a ms baja profundi-

dad las temperaturas son menores, por ejemplo a 7 mm por debajo

de la superficie, la temperatura mxima alcanzada es de unos 70 C.

En cuanto a la resistencia a la traccin los ensayos en probetas que

han sufrido el tratamiento por llama se detect una disminucin de

su resistencia al plegado, pero la disminucin era tan pequea que

no tena ningn valor prctico significativo.

Modulo Procesos de soldeo y su equipo 19

Actividad 6

Escribe algunas de las aplicaciones en las que se emplea el tratamiento a

la llama del hormign.

Efecto de limpieza

La capa de lechada se elimina a una profundidad de 1 a 2 mm. Las

capas de pintura y plstico de 500 micras se pueden eliminar sin

problemas y despus aplicar directamente el recubrimiento sobre

el hormign.

Adherencia

El hormign tratado con llama presenta una buena adherencia con

mezclas de cementos portland o resinas epoxi.

Propiedades fsicas

El tratamiento por llama, no presenta ningn efecto negativo

sobre las propiedades fsicas del hormign.

Naturaleza del hormign

El hormign muy seco o poseyendo una espesa capa de lechada,

es muy difcil de ser tratado por llama. Mojando el hormign

durante una hora antes de darle el acabado a la llama, se pueden

conseguir buenos resultados.

Los resultados dependen en alto grado de su ejecucin. El personal

que realice la operacin debe ser cualificado y en caso contrario,

debe recibir un curso de adiestramiento. La generacin de calor es

relativamente alta, lo que puede dar riesgos en reas limitadas

donde hay poca ventilacin o instalaciones que sean sensibles a la

temperatura. Las paredes y columnas sin embargo, pueden prote-

gerse por una capa de material resistente al calor. Los operarios

debern utilizar ropa de proteccin incluyendo guantes y proteccin

de la cara.

20 Unidad Didctica Procesos oxigs especiales

2. Conclusiones a los ensayos de laboratorio

3. Ejecucin

La experiencia ha demostrado, que el equipo ms eficiente para el

tratamiento por llama de grandes superficies, es una unidad de 500

mm. Su quemador tiene 24 boquillas y 3 lneas de alimentacin de

acetileno y 2 de oxgeno que suministran gas al quemador. El carro

sobre el que se monta el quemador tiene una barra conectada a dos

ruedas mediante una cadena de conduccin. El ajuste en altura se

hace mediante un tornillo de nivel.

Normalmente, las boquillas se pueden limpiar mediante soplado de

oxgeno, sin embargo, las partculas adheridas deben ser eliminadas

mediante un cepillado. Si una boquilla est completamente obs-

truida, se desenroscar y se limpiar cuidadosamente con una aguja

o escariador, pero las boquillas daadas debern ser sustituidas para

asegurar los mejores resultados del tratamiento con llama y la

mxima economa de gas.

En superficies superiores a 100 m

2

, es ms econmico usar una uni-

dad de 500 mm, para superficies ms pequeas se recomienda la

unidad de 250 mm y en superficies muy pequeas y en posicin ver-

tical el quemador de 150 mm es el ms eficiente.

El quemador de 500 mm montado sobre carro, permite la elimina-

cin de gran cantidad de material y tambin una mayor profundidad

del tratamiento.

Antes de comenzar el trabajo, se debe determinar la direccin

ptima y el tipo de tratamiento por llama. En particular, la mejor

localizacin de los cilindros de gas vendr determinada por los movi-

mientos necesarios, las mangueras debern ser los ms cortas posi-

bles y para evitar cadas de presin no debern exceder de 60 m.

El encendido del quemador se debe realizar con un encendedor

especialmente diseado, ya que las cerillas y los encendedores de

cigarrillos pueden causar quemaduras en los dedos.

La llama de las unidades de 250 y 150 mm se deben ajustar de

forma que se consiga una llama oxidante, con un exceso de oxgeno

del orden de un 20% a un 30%. Nunca deber existir un exceso de

acetileno (una llama desigual con zonas rojas y chispas amarillentas),

ya que la superficie recibir un deposito de holln.

La llama de la unidad de 500 mm se ajustar de forma puntiaguda,

con los bordes ntidamente definidos y centro de color azulado. Con

el quemador sobre el carro, el ngulo de impacto de la llama ser

aproximadamente de 45 C.

Modulo Procesos de soldeo y su equipo 21

4. Operaciones del tratamiento por llama

Corte con lanza de oxgeno

La perforacin trmica se basa en la transformacin de materiales

minerales o metlicos en una escoria lquida. Se realiza mediante la

accin trmica y disolvente de los xidos de hierro llevados a elevada

temperatura merced a la combustin en oxgeno puro de una lanza

de hierro y de eventuales constituyentes de la pieza sometida a per-

foracin.

Los xidos de hierro lquidos reaccionan con gran cantidad de mate-

riales calcreos, dando escorias lquidas a la temperatura de reac-

cin, lo que permite aplicar el procedimiento a materiales muy varia-

dos, como hormigones, fundiciones, etc.

La lanza es un tubo de acero por el que se hace pasar un chorro

de oxgeno a presin. El gas, ademas de su accin oxidante, ejerce

una accin mecnica que ayuda a expulsar las escorias lquidas.

Puesto que el combustible es el hierro, para aumentar la cantidad de

calor y de xidos, se rellena el tubo con varillas de hierro.

22 Unidad Didctica Procesos oxigs especiales

1. Introduccin y generalidades

El equipo de oxicorte con lanza consta de los siguientes elementos:

Cilindro de oxgeno.

Regulador.

Manguera de oxgeno.

Vlvula con acoplamientos para manguera y adaptador de

lanza.

Adaptador de lanza.

Lanza trmica.

En la figura 10 se puede ver una lanza trmica con sus elementos

principales.

Fig. 10

Modulo Procesos de soldeo y su equipo 23

2. Equipo

2

3

6

5

4

1

1 Cilindro de oxgeno.

2 Regulador.

3 Manguera de oxgeno.

4 Vlvula con acoplamientos

4 para manguera y adaptador.

5 Adaptador de lanza.

6 Lanza trmica.

Una vez fijados y acoplados los elementos se procede como sigue:

Primero se abre la vlvula de oxgeno un poco y se deja pasar un

pequeo caudal de oxgeno a travs de la lanza. Despus se acerca

la punta de la lanza, a un trozo de madera o de carbn ardiendo

(colocados de tal forma que no puedan ser lanzados fuera de donde

estn situados), con el paso del oxgeno el material combustible

arder rpidamente, entonces abriremos un poco ms el paso del

oxgeno hasta que la punta de la lanza alcance el color rojo intenso y

comience a arder, (esto es fcil de detectar debido al calor y a la

intensidad de la llama) y as ya estamos en condiciones de abrir todo

el paso del oxgeno y comenzar el trabajo.

Se acerca la lanza una vez encendida hacia el hormign, piedra o

metal a cortar y la mantenemos a una distancia de 2 cm. El material

comienza a fundirse y la lanza se va consumiendo, cuando de esta

solo queda un pequeo resto, se conecta la 2 lanza a su acopla-

miento y se enciende, siguiendo con el trabajo donde termino la

anterior. Las conexiones entre orificios practicados, puede realizarse

aprovechando los restos de las lanzas.

24 Unidad Didctica Procesos oxigs especiales

3. Encendido de la lanza

4. Manejo de la lanza

Modulo Procesos de soldeo y su equipo 25

Actividad 7

Describe los principios del proceso de corte con lanza de oxgeno.

La ropa de proteccin personal ser de piel y se usa asbesto en casos

especiales. Los guantes tambin de piel y con dobleces amplias, pre-

ferentemente cosidas con hilos de metal. La pantalla de cabeza,

estar equipada con un casco de seguridad y proteger adecuada-

mente toda la cara y si es preciso usar debajo de ella gafas ahuma-

das, como es estrictamente necesario en el corte de aluminio.

Se usarn botas de seguridad de goma.

La presin de oxgeno se sita entre 8 y 15 Kg/cm

2

. Se deben selec-

cionar los parmetros altos para muros de hormign gruesos y plan-

chas de acero y los bajos para espesores ms ligeros.

El consumo aproximado de oxgeno es de 2 m

3

para una lanza de 4

m de longitud y 10 mm de dimetro. El regulador deber suministrar

un caudal mnimo de 2 a 2,5 m

3

/min (sin calentarse).

Cuadrilla de 3 operarios

Rendimiento normal de corte = 4 m

2

/da = 1,3 m

2

/hombre/da.

Rendimiento superior de corte = 1,5 a 1,8 m

2

/hombre/da.

Rendimiento ptimo de corte = 1,8 a 2,0 m

2

/hombre/da.

Cuadrilla de dos operarios

Rendimiento normal de corte = 2 m

2

/da = 1,0 m

2

/hombre/da.

Rendimiento superior de corte = 1,3 a 1,5 m

2

/hombre/da.

Rendimiento ptimo de corte > 1,5 m

2

/hombre/da.

26 Unidad Didctica Procesos oxigs especiales

5. Equipo de proteccin personal

6. Parmetros

7. Rendimientos

En condiciones muy favorables se puede obtener un rendimiento de

3 m

2

/hombre/da.

Por razones de seguridad el equipo de trabajo, trabajar 50 minutos

y descansara 10 minutos por hora trabajada. No se recomienda

fumar en los descansos, debido a los humos txicos desprendidos en

la operacin, y si tomar bebidas frescas o leche.

Obra civil.

Compaas de calefaccin, agua y sanitarias.

Compaas de demolicin.

Industrias metalrgicas.

Trabajos submarinos.

Trabajos de ejrcito.

Ladrones de cmaras acorazadas de bancos.

Modulo Procesos de soldeo y su equipo 27

8. Aplicaciones

28 Unidad Didctica Procesos oxigs especiales

Actividad 8

Realiza un dibujo o esquema con los principales elementos de la lanza de

oxgeno.

Temple superficial con llama

El elevado ndice de produccin y rendimiento de las mquinas

modernas trae como consecuencia que los rganos principales de las

mismas estn sometidos a esfuerzos importantes acompaados de

grandes velocidades, que originan el desgaste de los mismos.

Los diferentes procesos de endurecimiento superficial tienen por

objeto conseguir piezas acabadas con una superficie dura y resis-

tente al desgaste pero conservando al mismo tiempo un ncleo

tenaz, dctil y con elevadas caractersticas mecnicas, capaz de

soportar los choques y esfuerzos a que pueden estar sometidas las

piezas tratadas.

Este endurecimiento se puede obtener mediante diferentes procesos

que podemos dividir en dos grupos fundamentales:

Los que modifican la composicin de la superficie de la pieza

(cementacin, nitruracin, carbonitruracin o sulfinizacin).

Los que modifican nicamente su estructura (temple a la llama y

temple por induccin).

En esta unidad estudiaremos nicamente unas nociones generales

sobre el temple superficial con llama oxiacetilnica.

Para que el temple con llama sea nicamente superficial es condicin

indispensable que el calentamiento de la capa superficial sea ms

rpido que la transmisin de calor hacia el ncleo de la pieza.

Modulo Procesos de soldeo y su equipo 29

1. Generalidades

El modo de operar para templar con soplete una pieza, depende

fundamentalmente de la forma y de las dimensiones que tenga la

superficie a endurecer.

Los diversos mtodos al uso quedan reducidos a dos formas de ope-

rar bien definidas, que se denominan temple progresivo y temple

instantneo.

El quemador permanece inmvil hasta que consigue alcanzar la tem-

peratura de temple en la superficie que esta debajo de las llamas;

una vez alcanzada esta temperatura, comienza a desplazarse a una

velocidad determinada con lo cual se consigue que toda la superficie

que barren las llamas en su desplazamiento vaya alcanzando la tem-

peratura de temple. Esto se muestra en la figura 11.

Fig. 11

Los chorros de agua, situados detrs de las llamas, aseguran el

enfriamiento del metal.

Es obvio decir que de esta velocidad depender el que se consigan

resultados aceptables en lo que concierne a la dureza y profundidad

de temple. La forma de determinar tal velocidad es siempre practica,

mediante la ejecucin de varios ensayos, con anlisis posteriores de

resultados.

30 Unidad Didctica Procesos oxigs especiales

2. Mtodos operatorios del

temple superficial

3. Temple progresivo

Llama

Quemador

Agua

Zona templada

Zona revenida

Zona a

temperatura

temple

2

4

6

5

3

1

Se efecta en dos fases:

Calentamiento de toda la superficie que se va a templar.

Enfriamiento de esta superficie.

Este tipo de temple lo podemos considerar como un tipo de temple

clsico con la diferencia fundamental de que se aplica localmente y

con un elemento que permite tiempos de calentamiento muy cortos.

El temple general instantneo se aplica generalmente a superficies

de revolucin de pequeo tamao, las piezas giran rpidamente

delante del quemador, y despus delante del enfriador.

Engranajes de mdulo superior a cinco:

El endurecimiento superficial de los dientes de engranajes puede

realizarse sin ninguna limitacin, en cuanto se refiere al valor del

dimetro de los engranajes y a la longitud de sus dientes.

El tratamiento se efecta diente por diente, por medio de un

soplete fijo a un carro que se desplaza paralelamente a la direccin

del diente.

Las dos caras activas de los dientes se templan simultneamente con

un soplete que lleva una lanza articulada provista de dos calentadores-

enfriadores intercambiables, segn los mdulos a tratar.

Modulo Procesos de soldeo y su equipo 31

4. Temple instantneo

5. Ejemplos de temple progresivo

Ruedas de tractores de arrastre:

Los tractores de arrastre, de uso muy corriente en las mismas, tra-

bajan en una atmosfera particularmente abrasiva. El desgaste

afecta principalmente a las ruedas, las cuales pueden templarse

con un calentador-enfriador, que tiene la forma del perfil de la

superficie de rodadura.

1. El ancho y el dimetro de la llanta son, respectivamente: 68 y

450 mm.

2. La velocidad de rotacin de la rueda bajo el calentador:

25 cm/min.

3. La operacin se termina despus de una rotacin completa de la

rueda en 5 minutos 40 segundos.

4. Consumo de oxgeno: 1 m

3

.

5. Consumo de acetileno: 1 m

3

.

Guas de bancada de torno:

La aplicacin ms clsica de temple superficial de piezas de fundi-

cin gris perltica la constituye el tratamiento de las guas de desli-

zamiento de las bancadas de tornos paralelos.

La bancada se sumerge en un deposito de agua de modo que

sobresalgan las guas algunos centmetros por encima de la super-

ficie del lquido.

Los sopletes van montados en un prtico mvil, que se desplaza a

lo largo de las guas con una velocidad de 10,5 cm/min.

La pequea deformacin producida por el calentamiento se eli-

mina simplemente por rectificacin, evitndose el gratado, opera-

cin larga y costosa.

32 Unidad Didctica Procesos oxigs especiales

Ventajas del temple superficial

Mxima dureza del metal tratado por las grandes velocidades de

enfriamiento alcanzadas con el empleo del agua en forma de surti-

dores, aumentadas por el enfriamiento suplementario producido

por la masa de la pieza (cuya temperatura se conserva muy por

debajo del temple).

Posibilidad de variar fcilmente la penetracin del temple, dada

la diversidad y flexibilidad de los factores de regulacin.

Resiliencia muy poco afectada, ya que no se altera la estructura

del ncleo.

Excelente unin entre la capa templada y el metal base, ya que

la zona de transicin, de estructura mixta de troostita y martensita,

evita el desprendimiento de la zona endurecida.

El grano no crece de tamao, por lo que la pieza no adquiere

fragilidad.

Aumento considerable de la resistencia a la fatiga, atribuible a

las fuerzas de compresin que el temple superficial engendra en la

parte perifrica.

Deformaciones mnimas, a menudo despreciables, dada la

estricta localizacin del calentamiento; en la mayora de los casos

se elimina con la rectificacin.

No es necesario proteger las zonas de la pieza que no se van a

tratar.

Modulo Procesos de soldeo y su equipo 33

Se puede aplicar el procedimiento a piezas que hayan sufrido un

tratamiento de conjunto, sin modificar este.

Gran rapidez de ejecucin por la gran velocidad de calenta-

miento, con la posibilidad de obtener grandes producciones de

piezas templadas. Posibilidad de intercalar mquinas de temple en

una cadena de fabricacin, gracias a su seguridad de empleo y a

los tiempos de tratamiento, muy inferiores a los tiempos de meca-

nizado.

Aplicacin a piezas de forma y dimensiones varias. Frecuente-

mente, el procedimiento constituye la nica solucin para el tem-

ple local y superficial de piezas de grandes dimensiones.

Economas considerables: El coste del tratamiento oscila entre el

5% y el 40% del valor de las piezas. Como el temple confiere a

estas una duracin tres o cuatro veces mayor, la aplicacin del

procedimiento conduce a economas cuyo valor puede llegar a ser

varias veces el de la pieza.

34 Unidad Didctica Procesos oxigs especiales

Cuestiones de autoevaluacin

Mdulo Procesos de soldeo y su equipo 35

Cul de estos factores se ha de tener en cuenta en el ranurado por gas?

a. La velocidad de avance.

b. La naturaleza del hormign.

c. La resistencia a la compresin del material base.

d. Tener siempre una misma boquilla calibrada.

Aut. 1

Qu diferencia existe entre un soplete de oxicorte normal y el soplete para corte con polvo?

a. Son sopletes completamente diferentes.

b. Es el mismo soplete con aportacin de polvo de hierro.

c. Son sopletes menos potentes.

d. Son sopletes que utilizan aire con polvo de hierro.

Aut. 2

36 Unidad Didctica Procesos oxigs especiales

El procedimiento de corte con polvo, esta indicado:

a. Cuando los aceros tienen gran espesor.

b. Cuando deseamos un corte de gran calidad.

c. Cuando son materiales no metlicos, o metales que no admiten el oxicorte.

d. Cuando queremos aumentar la velocidad de corte.

Aut. 3

El corte con lanza de oxgeno se realiza:

a. Mediante la accin trmica y disolvente de los xidos de hierro llevados a elevadas tempe-

raturas.

b. Mediante la aplicacin de una gran cantidad de oxgeno y acetileno.

c. Aplicando una gran corriente de aire para suministrar mayor cantidad de oxgeno.

Aut. 4

Mdulo Procesos de soldeo y su equipo 37

La limpieza efectuada por llama utiliza:

a. Un soplete convencional.

b. Un soplete con gases especiales.

c. Un soplete quemador oxi-gas con varias cabezas o salidas de llama.

d. Sirve solo para metales.

Aut. 5

Indica entre estos elementos, cuales no forman parte del equipo de oxicorte con lanza:

a. Cilindro de oxgeno.

b. Quemador de polvo de hierro.

c. Regulador.

d. Manguera de oxgeno.

Aut. 6

38 Unidad Didctica Procesos oxigs especiales

Para que el temple por llama sea solo superficial es indispensable:

a. Que la velocidad de calentamiento de la capa superficial sea mayor que la transicin de

calor hacia el ncleo de la pieza.

b. Utilizar llamas de pequea potencia.

c. Aplicar una velocidad de calentamiento reducida.

Aut. 7

Respuestas a las actividades

Mdulo Procesos de soldeo y su equipo 39

Al aumentar la inclinacin disminuye la profundidad de la fusin y, por

consiguiente, la profundidad de la ranura.

Actividad 1

R

a. El elemento ms importante y que diferencia al corte oxicintico del oxi-

corte clsico es chorro de polvo metlico.

b. Posibles aplicaciones: Aceros inoxidables, hormigones.

Actividad 2

R

El recalcado o acortamiento plstico que se produce en la zona caliente

como consecuencia de las tensiones de compresin que aparecen al

restringir la dilatacin.

Actividad 3

R

40 Unidad Didctica Procesos oxigs especiales

Habr que calentar en la zona B, con lo que se provoca un acortamiento

de la misma, por efecto del recalcado, lo que se traduce en un enderezado

de la barra.

Actividad 4

R

Esta actividad intenta que seas capaz de responder a una cuestin tipo

tema, en la que tienes que sintetizar los aspectos ms importantes del

proceso de eliminacin y correccin de deformaciones aplicando una llama

oxi-gas.

Lo principal es que hayas resaltado los aspectos y las ideas generales del

proceso, intentando usar y recordar la terminologa tcnica que se emplea

en la unidad.

Actividad 5

R

Mdulo Procesos de soldeo y su equipo 41

Aplicaciones en las que se emplea el tratamiento a la llama del hormign:

Limpiar las superficies de aceite o de otras manchas.

Descubrir o eliminar los agregados rugosos por razones de esttica.

Aumentar la friccin en carreteras y pistas de aterrizaje. Es lo que se

conoce como escarpado.

Pretratamiento de las superficies para mejorar la adherencia de pintura,

plstico u otro recubrimiento.

Actividad 6

R

Esta es una pregunta tipo tema como las que corresponden a los exme-

nes. En ella tenas que haber desarrollado los principios en los que se

basa el corte con lanza de oxgeno, los cuales se describen en la unidad

en la parte de introduccin y generalidades, para despus pasar a des-

cribir el equipo, encendido y manejo de la lanza, etc.

Actividad 7

R

Este dibujo ha de corresponder a la figura 10.

Actividad 8

R

a. La velocidad de avance. La respuesta d. no sera correcta ya que

uno de los factores que se han de tener en cuenta en el ranurado

por gas es la eleccin de la boquilla adecuada a cada trabajo.

b. Es el mismo soplete con aportacin de polvo de hierro.

c. Cuando son materiales no metlicos, o metales que no admiten el

oxicorte.

a. Mediante la accin trmica y disolvente de los xidos de hierro lle-

vados a elevadas temperaturas.

c. Un soplete quemador oxi-gas con varias cabezas o salidas de

llama.

b. El quemador de polvo de hierro.

a. Debe producirse un choque trmico brusco.

42 Unidad Didctica Procesos oxigs especiales

Respuesta a las cuestiones de autoevaluacin

1

2

3

4

5

6

7

Mdulo Procesos de soldeo y su equipo 43

Notas

44 Unidad Didctica Procesos oxigs especiales

Notas

Mdulo Procesos de soldeo y su equipo 45

Notas

En esta unidad didctica se ha hecho mencin a una serie de proce-

sos que utilizan como herramienta la llama oxigas. Los conceptos

fundamentales de estos procesos son:

El Ranurado: ranurado trmico y mecnico. Ranurado por gas.

Corte oxicintico con polvo metlico: Este mtodo o proceso se

aplica a materiales no metlicos, o a metales que no admiten el

oxicorte.

Es importante resaltar la accin que ejerce el chorro de polvo de

hierro, el cual lo diferencia del oxicorte.

Se emplea para corregir deformaciones que aparecen en las cons-

trucciones soldadas.

1. Principio.

2. Equipo.

1. Aplicaciones

2. Conclusiones a los ensayos de laboratorio.

1. Equipo.

2. Aplicaciones.

1. Temple instantneo.

2. Temple progresivo.

3. Ventajas del temple superficial.

46 Unidad Didctica Procesos oxigs especiales

El Ranurado

Corte oxicintico con

polvo metlico

Correccin de deforma-

ciones por aplicacin

de calor

Tratamiento a la llama

del hormign

Corte con lanza

de oxgeno

Temple superficial

con llama

R

esumen de Unidad

Notas

You might also like

- tallernnPROCESOSnDEnCORTEnaprendiz 5362748a164aa9cDocument56 pagestallernnPROCESOSnDEnCORTEnaprendiz 5362748a164aa9cServimas PC100% (1)

- 0xicorte para GuiarseDocument38 pages0xicorte para GuiarseMauricio Santiago CristobalNo ratings yet

- Soldadura Por ElectroescoriaDocument7 pagesSoldadura Por ElectroescoriaFernando FreireNo ratings yet

- CortabilidadDocument6 pagesCortabilidadUlises López VázquezNo ratings yet

- Documento ICS10Document26 pagesDocumento ICS10RAMIRO GARCIA CANCELANo ratings yet

- 3-Union A TopeDocument3 pages3-Union A TopeGustavo Guevara ParradoNo ratings yet

- Soldadura OxiacetilénicaDocument7 pagesSoldadura Oxiacetilénicakiko1984No ratings yet

- Forja CincelDocument5 pagesForja CincelAnonymous YpN8WMGvNo ratings yet

- m01 09 El Soldeo Mig MagDocument60 pagesm01 09 El Soldeo Mig MagmontyviaderoNo ratings yet

- Proceso GMAW PDFDocument89 pagesProceso GMAW PDFcristianmatusNo ratings yet

- WPQ Wps SenatiDocument8 pagesWPQ Wps SenatianabelguadalupeNo ratings yet

- Cuestionario 1 Del Modulo SoldaduraDocument2 pagesCuestionario 1 Del Modulo SoldaduraFernandoiNo ratings yet

- Forja - Determinación de Fuerzas y PotenciaDocument20 pagesForja - Determinación de Fuerzas y PotenciaHerrera Diego100% (1)

- Tipos de Cordones de Soldadurautilizados en Juntas Soldadas11Document12 pagesTipos de Cordones de Soldadurautilizados en Juntas Soldadas11Nataly Carbo GuamanNo ratings yet

- Resumen Fabricacion EngranjesDocument10 pagesResumen Fabricacion EngranjesDaniel DGNo ratings yet

- Estudio de La Exposicion A Los Humos Generados en La Soldadura de Acero InoxidableDocument80 pagesEstudio de La Exposicion A Los Humos Generados en La Soldadura de Acero InoxidableEdgar Mahomar Herrera ObregonNo ratings yet

- Documento ICS15Document28 pagesDocumento ICS15RAMIRO GARCIA CANCELANo ratings yet

- Piezas MecánicasDocument13 pagesPiezas Mecánicasjose mamaniNo ratings yet

- 02 Embutido en Placas Metalicas PDFDocument8 pages02 Embutido en Placas Metalicas PDFchristian_976_jean_hpNo ratings yet

- Soldadura Por OxigasDocument20 pagesSoldadura Por Oxigasingenieria_dcNo ratings yet

- Procesos de Soldadura AutogenaDocument6 pagesProcesos de Soldadura AutogenaelkmaleonNo ratings yet

- Informe Previo 2 Soldadura y EmpalmesDocument15 pagesInforme Previo 2 Soldadura y EmpalmesAnonymous bmQOCfNo ratings yet

- PulvimetalurgiaDocument26 pagesPulvimetalurgiamutantrockNo ratings yet

- Electodos RevestidosDocument13 pagesElectodos Revestidossepe00No ratings yet

- Acciones Correctivas para Defectos de SoldaduraDocument47 pagesAcciones Correctivas para Defectos de Soldaduraealeman82No ratings yet

- CAP.5 - Corte Por Oxicorte (Amodo de Compatibilidad)Document45 pagesCAP.5 - Corte Por Oxicorte (Amodo de Compatibilidad)Anonymous iu95trpxN0% (1)

- 00 Apuntamentos Curvadora de Rodillos ParalelosDocument10 pages00 Apuntamentos Curvadora de Rodillos ParalelosRaquelIglesiasNo ratings yet

- H.Simbologia Dist Parte 1 y 2Document37 pagesH.Simbologia Dist Parte 1 y 2José Juan Jiménez AlejandroNo ratings yet

- EJERCICIOS Tema 01 - Fabricación y Denominación Del AceroDocument5 pagesEJERCICIOS Tema 01 - Fabricación y Denominación Del AceroAnthony PozoNo ratings yet

- Defectologia de Piezas Fundidas Procesos FundicionDocument6 pagesDefectologia de Piezas Fundidas Procesos FundicionAshley ZambranoNo ratings yet

- Soldeo Por ElectrogasDocument16 pagesSoldeo Por Electrogasnagola10No ratings yet

- Inspeccion de SolDocument48 pagesInspeccion de Solkevin moreiraNo ratings yet

- Simbolo InduraDocument8 pagesSimbolo InduraMiguel Enrique Gonzalez CastroNo ratings yet

- Soldadura Oxiacetilenica IIDocument18 pagesSoldadura Oxiacetilenica IIRicardo PeraltaNo ratings yet

- Soldadura OxiacetilénicaDocument8 pagesSoldadura OxiacetilénicaAlvaro RamirezNo ratings yet

- ForjaDocument29 pagesForjaMiguel LJNo ratings yet

- Alambres Electrodos GmawDocument12 pagesAlambres Electrodos GmawJulian MarinNo ratings yet

- Tipos de Arena y Fabricación de Moldes para Fundición de AluminioDocument5 pagesTipos de Arena y Fabricación de Moldes para Fundición de AluminioWilliam ManotoaNo ratings yet

- Documento ICS25Document32 pagesDocumento ICS25RAMIRO GARCIA CANCELANo ratings yet

- Aula Virtual 3Document7 pagesAula Virtual 3Ivan TrilloNo ratings yet

- Fundamentos de Soldadura SmawDocument15 pagesFundamentos de Soldadura SmawMarvin Raul Intriago ZambranoNo ratings yet

- 5.1 ModeleriaDocument3 pages5.1 ModeleriaSaul Chuquillanqui SevillanoNo ratings yet

- Cuchilla Afilada2Document1 pageCuchilla Afilada2Xavier Mantilla MoránNo ratings yet

- Corte PlasmaDocument17 pagesCorte PlasmaGerardo ArroyoNo ratings yet

- Ensayos No Destructivos ESABDocument16 pagesEnsayos No Destructivos ESABDhym HumarNo ratings yet

- Sesion 5 - TIPOS DE TRANSFERENCIA DE APORTE EN GMAWDocument36 pagesSesion 5 - TIPOS DE TRANSFERENCIA DE APORTE EN GMAWJose Antonio Neciosup CabanillasNo ratings yet

- Laboratorio Tratamientos TérmicosDocument15 pagesLaboratorio Tratamientos TérmicosRonald Palacios Cardoza100% (1)

- Soldadura Por ResistenciaDocument16 pagesSoldadura Por ResistenciaMarco GarelloNo ratings yet

- Soldadura 2GDocument10 pagesSoldadura 2GRicardo G. Zambrano ColomaNo ratings yet

- Cuestionario SoldaduraDocument5 pagesCuestionario SoldaduraCesar EduardoNo ratings yet

- Diapositivas 116Document21 pagesDiapositivas 116Andrés NuñezNo ratings yet

- Soldadura Por Gases (Informe)Document14 pagesSoldadura Por Gases (Informe)Julitza MierezNo ratings yet

- Consulta Historia de La SoldaduraDocument5 pagesConsulta Historia de La SoldaduraGustavo PomaqueroNo ratings yet

- Ruedas Dentadas.-CilindricasDocument38 pagesRuedas Dentadas.-CilindricasOrtegaJorgeNo ratings yet

- Especificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209From EverandEspecificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209No ratings yet

- Proceso de Corte Por OxicorteDocument37 pagesProceso de Corte Por OxicorteKlaus Karner98% (40)

- Proceso Corte Termico (Autoguardado)Document61 pagesProceso Corte Termico (Autoguardado)David FlowersNo ratings yet

- OxicorteDocument19 pagesOxicorteedwinNo ratings yet

- Calderería oDocument19 pagesCalderería oKarla Mogrovejo Calachauin100% (1)

- Pagina 157Document4 pagesPagina 157montyviaderoNo ratings yet

- 4esofqc2 Re Esu03Document3 pages4esofqc2 Re Esu03montyviaderoNo ratings yet

- 4esomapi Ev Esu05Document1 page4esomapi Ev Esu05mariagranada77No ratings yet

- 4esomapi Ev Esu06Document1 page4esomapi Ev Esu06montyviaderoNo ratings yet

- 4esofqc2 Re Esu04Document2 pages4esofqc2 Re Esu04Mariela GodoyNo ratings yet

- Guía de Trabajo Biología de Grado 6Document13 pagesGuía de Trabajo Biología de Grado 6katerinNo ratings yet

- Armas de FuegoDocument82 pagesArmas de Fuegobelisario660% (1)

- Comportamiento Espuma Flexible de PoliuretanoDocument4 pagesComportamiento Espuma Flexible de PoliuretanoAngie Paola RamosNo ratings yet

- Planeador CN Química 9 - Periodo 1Document2 pagesPlaneador CN Química 9 - Periodo 1Gloria MoralesNo ratings yet

- Guia Operaciones Unitarias 4Document10 pagesGuia Operaciones Unitarias 4davpetNo ratings yet

- Introducción Diagrama de FaceDocument12 pagesIntroducción Diagrama de FaceObed AguilarNo ratings yet

- Perm at ExDocument88 pagesPerm at ExSimore SasNo ratings yet

- Clasificación de Los Compuestos Orgánicos Según Su EstructuraDocument10 pagesClasificación de Los Compuestos Orgánicos Según Su EstructuraAnthony N MartzNo ratings yet

- Guía 6. DETERMINACION CUANTITATIVA DE LAS PROTEINAS DE LECHEDocument6 pagesGuía 6. DETERMINACION CUANTITATIVA DE LAS PROTEINAS DE LECHESANTIAGO SUESCUN SANCHEZNo ratings yet

- El SueloDocument4 pagesEl SueloFernandoNo ratings yet

- Laboratorio 6 de QuimicaDocument20 pagesLaboratorio 6 de QuimicaAndrews Alexander Erazo RondinelNo ratings yet

- EvaporadoresDocument14 pagesEvaporadoresNoeli Cutipa CcoariteNo ratings yet

- Productos CárnicosDocument14 pagesProductos CárnicosDanielJavierVazquezPalmaNo ratings yet

- Conferencia Farid Chejne JannaDocument27 pagesConferencia Farid Chejne Jannaisabel yepesNo ratings yet

- Calif 10 Eva3 MCCVTDocument6 pagesCalif 10 Eva3 MCCVTAdrian OrendainNo ratings yet

- Determinacion de Acidez en VinosDocument9 pagesDeterminacion de Acidez en VinosJeferson HoyosNo ratings yet

- L6-1 Empujes Terreno MurosDocument24 pagesL6-1 Empujes Terreno MurosJose Leonardo Perez PerezNo ratings yet

- Curso Voladura de Rocas PDFDocument163 pagesCurso Voladura de Rocas PDFRonaldValeroLedesmaNo ratings yet

- Guía Práctica 1 Conceptos de Biología y Niveles de OrganizaciónDocument12 pagesGuía Práctica 1 Conceptos de Biología y Niveles de OrganizaciónQuimica TecnologiaNo ratings yet

- Cómo Cuidar La Calidad Del Agua de Los ManantialesDocument3 pagesCómo Cuidar La Calidad Del Agua de Los ManantialesBertin ManriqueNo ratings yet

- Aminoacidos, Peptidos y ProteinasDocument21 pagesAminoacidos, Peptidos y ProteinasFlorencia Barsi100% (2)

- Ejercicios de Excel Todas Las Materiasd P2Document118 pagesEjercicios de Excel Todas Las Materiasd P2Eveling Garcia cruz89% (9)

- Curso Shotcrete - SqminingDocument117 pagesCurso Shotcrete - SqminingNemezis VemnonNo ratings yet

- Control 5 Proceso de TransformaciónDocument4 pagesControl 5 Proceso de TransformaciónAlex Santibañez Matamala100% (2)

- Terma Solar Proyecto FinalDocument33 pagesTerma Solar Proyecto FinalKenyi Hidalgo Diaz100% (1)

- Banco de Preguntas T de Los GasesDocument18 pagesBanco de Preguntas T de Los GasesCésar HJ0% (1)

- Hoja de Control Lácteos ALTAGRACIA Face 3Document24 pagesHoja de Control Lácteos ALTAGRACIA Face 3personeria personeriaNo ratings yet

- 1.1 Centrales Térmicas de Vapor y Generadores de VaporDocument3 pages1.1 Centrales Térmicas de Vapor y Generadores de VapordanherzNo ratings yet

- Vinagre Cuatro Ladrones y MasDocument16 pagesVinagre Cuatro Ladrones y MasMa Araceli Hernandez BNo ratings yet

- Estructura Función y Clasificación de Las Enzimas PDFDocument40 pagesEstructura Función y Clasificación de Las Enzimas PDFAnielkaNo ratings yet