Professional Documents

Culture Documents

Acero Leo

Uploaded by

Charles Leman Chacón QuintoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Acero Leo

Uploaded by

Charles Leman Chacón QuintoCopyright:

Available Formats

TECNOLOGA DE MATERIALES COMPUESTOS

UNIVERSIDAD NACIONAL DEL CENTRO DEL PER

FACULTAD DE INGENIERA DE METALURGIA Y DE MATERIALES

Tema: PROPIEDADES DE LOS MATERIALES COMPUESTOS

ING. RUBEN MUEDAS CASTAEDA ING. HECTOR GILBONIO ZARATE

Ciudad Universitaria - 2013 - II

INTRODUCCIN

INDICE

CARATULA INTRODUCCION INDICE 1. PROPIEDADES DE LOS MATERIALES COMPUESTOS 2. FUNDICIN MALEABLE 3. FUNDICIN NODULAR 4. FUNDICIONES ESPECIALES 5. DIFERENTES TIPOS DE FUNDICIONES ALEADAS 6. CLASIFICACIN DE LOS ACEROS 7. POR SU APLICACIN 8. ACEROS DE FCIL MAQUINABILIDAD ACEROS RESULFURADOS 9. ACEROS ESPECIALES 10. SOLDABILIDAD DE ACERO 11. PRODUCTOS SIDERRGICOS 12. ACEROS 13. ALEACIONES HIERRO CARBONO 14. LAS ALEACIONES DE CARBONO 15. DIAGRAMA DE EQUILIBRIO Y TRANSFORMACIONES 16. TRATAMIENTO DE LOS ACEROS 17. TRATAMIENTOS MECNICOS

I.

PROPIEDADES DE LOS MATERIALES COMPUESTOS

1. ALEACIONES FERROSAS Son bsicamente aleaciones de hierro y carbono. Las fundiciones de hierro, contienen ms carbono del necesario para saturar la austenita a temperatura eutctica y por lo tanto contienen entre 2 y 6,67%. Como el alto contenido de carbono tiene a hacer muy frgil al hierro fundido, la mayora del material fabricado contiene entre 2,5 y 4% de C. La ductilidad del hierro fundido es baja, lo que hace que no siempre pueda trabajarse ni en fro ni en caliente. Sin embargo, es relativamente sencillo de fundir y colar sobre moldes de formas complejas. Aunque son frgiles y sus propiedades mecnicas son inferiores a las de los aceros, su costo bajo, su fcil colado y sus propiedades especficas los hace uno de los productos de mayor tonelaje de produccin en el mundo. Las fundiciones llamadas de primera fusin, tienen la siguiente composicin: C 2,5 - 4,5 Si 0,5 - 4,5 Mn 0,5 - 0,8 P 0,1 2 S < 0,15

1.1.

TIPOS DE HIERRO FUNDIDO El mejor mtodo de clasificacin es de acuerdo a su estructura metalogrfica. Las variables a considerar son: el contenido de carbono, los aleantes, las impurezas, la velocidad de enfriamiento y el tratamiento trmico. Estas variables controlan la condicin y forma del carbono en la estructura. El carbono se puede presentar en forma libre (grafito) o combinada (Cementita). La forma y distribucin del carbono influir grandemente en las propiedades fsicas de la fundicin. Se pueden clasificar en: Fundicin blanca Donde todo el carbono se encuentra combinado Fundicin Gris La mayor parte del carbono se encuentra sin combinar en forma de grafito Fundicin Maleable Carbono mayormente sin combinar en forma de ndulos irregulares o carbono revenido Fundicin nodular Mediante aleantes especiales, el grafito forma esferoides compactos. Fundicin especial

Las propiedades y estructura de las anteriores se modifican por el agregado de aleantes 1.1.1. FUNDICIN BLANCA Las fundiciones blancas no contienen grafito libre, en cambio todo el carbono se presenta combinado como Fe2C. Sus caractersticas son: Excepcional dureza y resistencia a la abrasin Gran rigidez y fragilidad Pobre resistencia al choque Dificultad para lograr uniformidad de estructura metalogrfica segn el espesor. Desde el estado lquido, se forman cristales de austenita que disuelven cada vez ms carbono hasta llegar a la temperatura eutctica, en donde el lquido remanente reacciona para formar el eutctico ledeburita y cementita. Como la reaccin ocurre a alta temperatura (1100`C) la ledeburita aparece como una mezcla gruesa.

Al bajar la temperatura, la austenita segrega carbono porque baja la solubilidad, de manera que da lugar a la precipitacin de cementita proeutectoide mayormente sobre la cementita ya presente.

A la temperatura eutectoide (723`C), la austenita con 0,8% de carbono se transforma en perlita por la reaccin eutectoide.

La estructura tpica de una fundicin blanca consiste en dendritas de austenita transformada (perlita) rodeadas de una red interdendrtica de cementita.

La cementita es un compuesto intermetlico duro y frgil que forma una red interdendrtica. Esta caracterstica hace a la fundicin blanca muy dura y resistente al desgaste pero frgil y difcil de maquinar. Su aplicacin esta en aquellos lugares donde la resistencia a la abrasin y desgaste es lo ms importante ya que no admite ninguna deformacin. Sus propiedades mecnicas son las siguientes Dureza Brinell entre 375 y 600 Resistencia a la traccin entre 130 y 500 MPa Resistencia a la compresin entre 1,4 y 1,7 GPa

Micrografas de fundicin Blanca

1.1.2. FUNDICIN GRIS Es la que ms se utiliza en la industria. Su estructura est formada por una matriz metlica conteniendo grafito precipitado en forma de lminas de diversos tamaos y grosores o formas variadas como rosetas, etc. Las principales caractersticas de las fundiciones grises son: - Excelente colabilidad - Buena resistencia al desgaste - Excelente respuesta a los tratamientos trmicos de endurecimiento superficial - Poca resistencia mecnica. En este tipo de hierro fundido, la mayor parte del carbono est en estado primario o grafito. La tendencia de la cementita a separarse en grafito y austenita es favorecida controlando la composicin y velocidad de enfriamiento de la aleacin. La mayora son hipoeutcticas con 2 a 4% de carbono. Estas fundiciones, solidifican primero formando austenita primaria. La formacin de cementita a temperatura eutctica es minimizada por el alto contenido de carbono y la presencia de elementos grafitizantes como el Silicio. El grafito primario precipita en forma de placas o lminas irregulares tridimensionales, que dan en su fractura el tpico color gris oscuro.

Durante el enfriamiento posterior, la austenita segrega ms carbono al bajar la solubilidad y lo hace en forma de grafito o cementita proeutectoide que grafitiza rpidamente. La resistencia de la fundicin gris depende casi exclusivamente de la matriz en que esta incrustado el grafito. Esta matriz depende de la condicin de la cementita eutectoide. Si la rapidez de enfriamiento y composicin son tales que esta cementita grafitiza, entonces la matriz ser completamente ferrtica, por el contrario si persiste la cementita eutectoide, la matriz ser totalmente perltica. La composicin de la matriz puede variar en infinitas combinaciones entre ambos extremos. La mezcla grafito-ferrita da la fundicin gris ms suave y dbil. La resistencia y dureza aumentan al aumentar la proporcin de cementita hasta alcanzar el mximo en la matriz grafito-perlita. 1.1.2.1. Influencia del Silicio El silicio incrementa la fluidez y desplaza la composicin eutctica hacia la izquierda, lo cual baja la temperatura de solidificacin. Al aumentar el Silicio decrece el rea de la austenita y el contenido de carbono eutectoide. Al ser un enrgico grafitizador, si no es balanceado por otros elementos formadores de carburo, el carbono primario precipita como hojuelas de grafito. Una vez que se constituye el carbono primario como grafito su forma ya no puede alterarse. Estas hojuelas rompen la continuidad de la matriz y generan un efecto concentrador de esfuerzos como verdaderas entallas, lo cual explica la baja resistencia y ductilidad de la fundicin gris.

En la figura se ve como el contenido de Silicio afecta la formacin de carburos, dando como resultado las distintas matrices de la fundicin gris. En la regin media hay suficiente silicio como para provocar la grafitizacin de todos los carburos excepto la cementita eutectoide, de manera que se obtiene matriz perltica y hojuelas de grafito.

Se requiere de un cuidadoso control del contenido de silicio y de la velocidad de enfriamiento para grafitizar la cementita eutctica y proeutectoide pero no la eutectoide a fin de lograr una matriz totalmente perltica de alta resistencia. 1.1.2.2. Influencia del azufre Tiene el efecto contrario del silicio, ya que tiende a estabilizar los carburos. Adems tiende a formar FeS, un compuesto intermetlico de bajo punto de fusin que al formar redes interdendrticas, provoca fisuras y fragilidad en caliente. Reduce la fluidez y provoca rechupes y cavidades en piezas fundidas. En general el azufre se controla con el manganeso ya que forma MnS, unas partculas muy duras y pequeas que no perjudican demasiado a la matriz. 1.1.2.3. Influencia del manganeso Es un estabilizador de carburos, pero menos potente que el azufre. En la proporcin correcta (3 a 1 con el azufre) forma MnS, reduciendo el carbono combinado y el efecto del azufre. El exceso retarda un poco la grafitizacin primaria y estabiliza la cementita eutectoide. 1.1.2.4. Influencia del fsforo La mayor parte proviene del mineral de hierro y del carbn mineral. Se combina con el hierro para formar Fe3P, que constituye un eutctico ternario con la cementita y la perlita llamado esteadita. La esteadita es frgil y con alto contenido de fsforo, tiende a formar redes interdendrticas alrededor de la austenita primaria y por lo tanto le confiere fragilidad a la fundicin. Su contenido debe controlarse cuidadosamente. Su efecto aumenta la fluidez y favorece la grafitizacin primaria junto al silicio. Es til para piezas muy delgadas.

1.1.2.5.

Influencia del grafito El tamao y distribucin del grafito influyen drsticamente sobre las propiedades de la fundicin. Las hojuelas interrumpen la continuidad de la matriz, reduciendo la resistencia y ductilidad. Las hojuelas pequeas son menos dainas por lo que se prefieren. El tamao esta normalizado y se determina por comparacin con foto micrografas de muestra. La muestra pulida se observa a 100x.

El enfriamiento lento de la fundicin favorece la grafitizacin pero tambin la formacin de grandes cristales de austenita primaria, dando como resultado pocas hojuelas grandes y gruesas.

El exceso de carbono incrementa la formacin de eutctico y de grafito, lo que puede debilitar la matriz de la fundicin en mayor proporcin que una hojuela de menor tamao.

El silicio en exceso incrementa la formacin de eutctico y por lo tanto da hojuelas ms finas y pequeas. Pero tambin es un enrgico grafitizador, por lo tanto tendera a formar una matrz ferrtica de baja resistencia mecnica.

El mejor mtodo para reducir el tamao y distribucin del grafito es mediante el agregado de inoculantes. Estos agentes inoculantes como Calcio, Aluminio, titanio, zirconio, carburo de silicio, etc, causan la nucleacin de la austenita primaria originando muchos pequeos granos, lo cual reduce el tamao y mejora la distribucin del grafito.

La forma de las hojuelas se clasifica en 5 tipos (A, B, C, D, E). El tipo D y E resultan de la grafitizacin de una estructura eutctica tpica de hierros de alta pureza o en fundiciones enfriadas rpidamente. Si bien las hojuelas son pequeas, la conformacin interdendrtica de las mismas debilita la estructura de manera que son indeseables. Con menor velocidad de enfriamiento no ocurren.

Las pocas hojuelas grandes y rectas del tipo C indican que el hierro es hipereutctico en contenido de carbono. El silicio y otros elementos de aleacin reducen este efecto. En general estas estructuras no son deseables.

Las hojuelas tipo B son comunes solo en la regin intermedia de una fundicin colada en molde fro, conocida como manchada, donde la rapidez de enfriamiento es la mxima que permite el proceso de grafitizacin.

El tipo de hojuela ms deseable es el A, que resulta de una estructura eutctica completamente separada. En este caso el tamao pequeo de las mismas est determinado por el de los cristales de austenita primaria alrededor del cual se forman. Las caractersticas mecnicas de una fundicin gris son las siguientes:

Dureza Brinell entre 156 y 302

10

Resistencia a la traccin entre 150 y 430 MPa Resistencia a la compresin entre 570 y 1,3 GPa

Micrografas de fundicin Gris

2. FUNDICIN MALEABLE Las piezas se cuelan en fundicin blanca y subsecuentemente se les realiza un tratamiento trmico destinado a descomponer la cementita para producir la segregacin de ndulos de grafito irregular. Se distinguen dos clases: Maleable de corazn blanco. Que consiste en un proceso de carburacin acentuado. Maleable de corazn negro ferrticas o perlticas, donde se precipita grafito en forma de ndulos. Las diversas estructuras obtenidas, le otorgan las siguientes caractersticas:

Excelente resistencia a la traccin Ductilidad y resistencia al choque Buena colabilidad

11

2.1.

Ferrtica La cementita es una fase meta estable, de manera que bajo condiciones particulares, hay una tendencia de la misma a descomponerse en Hierro y carbono. Esta reaccin es favorecida por la temperatura, la presencia de impurezas no metlicas y de elementos grafitizantes. La maleabilizacin consiste en convertir todo el carburo presente en la fundicin blanca en carbono revenido en forma irregular (grafito y ferrita). El proceso requiere de 2 etapas de recocido: En la primer etapa, la fundicin blanca se recalienta a una temperatura entre 900 y 950C. Durante el calentamiento, la perlita se convierte en austenita, la que a su vez disuelve parte de la cementita. El proceso de maleabilizacin comienza cuando el carbono se segrega de la austenita saturada como grafito libre. Este proceso se forma a partir de ncleos que van agotando el carbono de la interfase austenita-cementita adyacente hasta el punto en que esos ncleos coalecen como ndulos irregulares en toda la estructura. La velocidad de descomposicin depende de la facilidad de difusin del carbono y por lo tanto de la temperatura y el tiempo. Si sta es demasiado elevada, la pieza se deforma excesivamente. La segunda etapa de recocido se realiza a 760C, donde se dejan enfriar lentamente las piezas hasta el ambiente. La reaccin eutectoide ocurre a esta temperatura de manera que el carbono que segrega la austenita se convierte en grafito sobre los ndulos ya existentes. La austenita se transforma en su mayor parte en ferrita. Esta fundicin llamada maleable ferrtica, es ahora mucho ms resistente a la traccin y dctil que la blanca o la gris. Adems se puede maquinar con facilidad. Las caractersticas mecnicas de una maleable ferrtica son las siguientes:

Dureza Brinell entre 110 y 145 Resistencia a la traccin entre 340 y 400 MPa

2.2.

Fundicin maleable perltica Si una cantidad de carbono se retiene como carburo combinado finamente distribuido, resulta una estructura totalmente diferente a la ferrtica y la resistencia y la dureza se incrementan en forma apreciable.

12

La primera etapa de recocido es la misma que para la maleable ferrtica. La segunda etapa de recocido se reemplaza por un temple, generalmente al aire, el cual enfra las piezas a travs del intervalo eutectoide lo suficientemente rpido como para retener los carburos dispersos en la matrz. La cantidad de perlita formada depende de a qu temperatura empieza el temple y la velocidad de enfriamiento. Si el efecto es suficientemente enrgico, toda la matrz ser perltica. Si la velocidad de enfriamiento a travs del punto crtico no es suficiente como para retener todo el carburo, las reas que rodean los ndulos sern grafitizadas totalmente y las reas alejadas de ellos sern perlticas. Normalmente se recurre a una tercer etapa que consiste en revenir la pieza entre 500 y 650 C para esferoidizar la perlita, mejorar la maquinabilidad, tenacidad, etc. Otra caracterstica de la fundicin maleable, es que mediante un temple desde la temperatura de austenizacin total puede obtenerse una matrz totalmente martenstica o baintica, dependiendo de la velocidad de enfriamiento. Con esto se logran durezas del orden del 60 HRc. En general se utilizan fundiciones blancas aleadas para fabricar la fundicin maleable perltica, que estabilizan carburos en la etapa eutectoide e impiden la formacin de matrices ferrticas. Los ms comunes son el Manganeso y el Azufre. Otros, como el cobre aumentan la resistencia mecnica, a la corrosin y mejoran las distribucin del grafito. Las caractersticas mecnicas de una maleable perltica son las siguientes: Dureza Brinell entre 163 y 269 Resistencia a la traccin entre 450 y 830 MPa

Micrografas de fundicin Maleable

13

3. FUNDICIN NODULAR Aqu el grafito se presenta en forma en estado bruto de colada en forma de esferoides por el agregado de magnesio, calcio y Cerio, todos agentes altamente nodulizantes. Estas fundiciones presentan caractersticas comparables a las de un acero:

Excelente ductilidad y elongacin Excelente resistencia a la traccin Buena colabilidad

En esta fundicin el grafito aparece como esferoides mas o menos regulares y de tamao parejo, distribuidos uniformemente en la matrz. Esta forma del grafito no interrumpe tan marcadamente la continuidad de la matrz como en la fundicin gris, lo cual da una mayor resistencia y tenacidad al material.

La fundicin nodular se obtiene directamente por moldeo a diferencia de la maleable que requiere de varios tratamientos trmicos.

El contenido de carbono es el mismo que el de la gris, pero la diferencia reside en que se agregan aleantes especiales llamados inoculantes, como el Magnesio y el Cerio, que nodulizan el grafito. Esta operacin se realiza en la cuchara antes del colado ya que el efecto de los inoculantes dura poco tiempo.

Se debe controlar especialmente el contenido de Azufre en la aleacin ya que ste neutraliza enrgicamente el efecto de los inoculantes.

14

3.1.

Ferrtica La matrz ferrtica se consigue controlando la composicin qumica y la velocidad de enfriamiento para que sea lo ms lenta posible a fin de permitir la difusin y la total grafitizacin. Esta estructura proporciona mxima ductilidad, maquinabilidad, elongacin y buena tenacidad. Las caractersticas mecnicas de una maleable ferrtica son las siguientes:

Dureza Brinell entre 130 y 210 Resistencia a la traccin entre 380 y 630 MPa

3.2.

Perltica La matrz perltica se consigue mediante un tratamiento trmico de normalizado desde 870 C directamente de colada por la adicin de aleantes especiales. Esta estructura proporciona mucha ms resistencia y tenacidad, pero es menos dctil. Las caractersticas mecnicas de una nodular perltica son las siguientes:

- Dureza Brinell entre 200 y 275 - Resistencia a la traccin entre 550 y 900 MPa

3.3.

Martensitica Si la fundicin nodular se templa en aceite desde 930 `C, se obtiene una estructura netamente martenstica, normalmente se realiza un revenido de la misma para disminuir la dureza y mejorar la tenacidad. Con este proceso se obtienen las ms altas resistencias a la traccin. Las caractersticas mecnicas de una nodular martenstica son las siguientes:

- Dureza Brinell entre 215 y 320 - Resistencia a la traccin entre 680 MPa y 1,03 GPa

15

Micrografas de fundicin Nodular

4. FUNDICIONES ESPECIALES

Los aleantes se aaden para mejorar determinadas propiedades especficas, como resistencia al desgaste, la corrosin o la temperatura de cada tipo de fundicin. El efecto general de todos ellos es el de acelerar o retardar la grafitizacin, los ms comunes son Cromo, nquel, Cobre, Molibdeno y Vanadio.

El Cromo incrementa el carbono combinado formando carburos complejos ms estables. Tiende a aumentar la resistencia y la dureza, bajando la maquinabilidad, pero sobre todo la estructura resultante resiste mejor el calor y el desgaste. Los porcentajes de aleacin van desde 1% hasta 35%, logrndose un amplio espectro de estructuras.

16

El Molibdeno retarda la transformacin de la austenita aumentando la templabilidad. Su efecto es similar al que ocurre en el acero, que es aumentar la resistencia a la fatiga, al calor y la dureza. Los porcentajes van desde 0,25 a 1,25%.

El Cobre tiene efecto grafitizador leve, disocia la cementita maciza haciendo menos frgil la matriz, pero sobre todo aumenta la resistencia a la corrosin. Comnmente se la utiliza para fundiciones maleables especiales.

El nquel es grafitizador, retarda la transformacin de la austenita y estabiliza la perlita permitiendo lograr matrices totalmente perlticas. Se lo utiliza en combinacin con el Cromo en la fundicin Blanca para lograr una matriz combinada de carburos, martensita y austenita retenida, que logran una resistencia a la abrasin y dureza superiores 5. DIFERENTES TIPOS DE FUNDICIONES ALEADAS

Los elementos de aleacin y tratamientos trmicos adecuados, permiten la obtencin de una gama de materiales, en los cuales las estructuras y las propiedades mecnicas se adaptan a las aplicaciones particulares.

Fundicin gris austentica Para resistir altas temperaturas y atmsferas corrosivas.

Fundicin gris o blanca martenstica Para resistencia al desgaste a altas presiones de contacto y resistencia a la abrasin

Fundicin gris acicular Para resistencia a los esfuerzos alternados

Fundicin gris al alto silicio Resistencia a la oxidacin a alta temperatura y a la corrosin de cidos H2SO4 y HNO3

Fundicin blanca al alto cromo Resistencia excepcional a los cidos H2SO4 y HNO3

17

6. CLASIFICACIN DE LOS ACEROS Dada la gran variedad de aceros existentes, y de fabricantes, ha originado el surgir de una gran cantidad de normativa y reglamentacin que vara de un pas a otro. En Espaa, la clasificacin de los aceros est regulado por la norma UNE-EN 10020:2001, que sustituye a la anterior norma UNE-36010, mientras que especficamente para los aceros estructurales stos se designan conforme a las normas europeas EN 10025-2: 2004 y EN-10025-4: 2004. No obstante, existen otras normas reguladoras del acero, con gran aplicacin internacional, como las americanas AISI (American Iron and Steel Institute) y ASTM (American Society for Testing and Materials), las normas alemanas DIN, o la ISO 3506.

6.1.

CLASIFICACIN SEGN UNE-EN 10020:2001

6.1.1. Por composicin qumica Segn la norma UNE EN 10020:2001, y atendiendo a la composicin qumica, los aceros se clasifican en: Aceros no aleados, o aceros al carbono: son aquellos en el que, a parte del carbono, el contenido de cualquiera de otros elementos aleantes es inferior a la cantidad mostrada en la tabla 1 de la UNE EN 10020:2001. Como elementos aleantes que se aaden estn el manganeso (Mn), el cromo (Cr), el nquel (Ni), el vanadio (V) o el titanio (Ti). Por otro lado, en funcin del contenido de carbono presente en el acero, se tienen los siguientes grupos: I) Aceros de bajo carbono (%C < 0.25) II) Aceros de medio carbono (0.25 < %C < 0.55) III) Aceros de alto carbono (2 > %C > 0.55) Aceros aleados: aquellos en los que, adems del carbono, al menos uno de sus otros elementos presentes en la aleacin es igual o superior al valor lmite dado en la tabla 1 de la UNE EN 10020:2001. A su vez este grupo se puede dividir en: I) Aceros de baja aleacin (elementos aleantes < 5%)

18

II) Aceros de alta aleacin (elementos aleantes > 5%) Aceros inoxidables: son aquellos aceros que contienen un mnimo del 10.5% en Cromo y un mximo del 1.2% de Carbono. 6.1.2. Segn la calidad A su vez, los anteriores tipos de aceros la norma UNE EN 10020:2001 los clasifica segn la calidad del acero de la manera siguiente: Aceros no aleados Los aceros no aleados segn su calidad se dividen en: - Aceros no aleados de calidad: son aquellos que presentan caractersticas especficas en cuanto a su tenacidad, tamao de grano, formabilidad, etc. - Aceros no aleados especiales: son aquellos que presentan una mayor pureza que los aceros de calidad, en especial en relacin con el contenido de inclusiones no metlicas. Estos aceros son destinados a tratamientos de temple y revenido, caracterizndose por un buen comportamiento frente a estos tratamientos. Durante su fabricacin se lleva a cabo bajo un control exhaustivo de su composicin y condiciones de manufactura. Este proceso dota a estos tipos de acero de valores en su lmite elstico o de templabilidad elevados, a la vez, que un buen comportamiento frente a la conformabilidad en fro, soldabilidad o tenacidad. Aceros aleados Los aceros aleados segn su calidad se dividen en: - Aceros aleados de calidad: son aquellos que presentan buen

comportamiento frente a la tenacidad, control de tamao de grano o a la formabilidad. Estos aceros no se suelen destinar a tratamientos de temple y revenido, o al de temple superficial. Entre estos tipos de aceros se encuentran los siguientes: I) Aceros destinados a la construccin metlica, aparatos a presin o tubos, de grano fino y soldables;

19

II) Aceros aleados para carriles, tablestacas y cuadros de entibacin de minas; III) Aceros aleados para productos planos, laminados en caliente o fro, destinados a operaciones severas de conformacin en fro; IV) Aceros cuyo nico elemento de aleacin sea el cobre; V) Aceros aleados para aplicaciones elctricas, cuyos principales elementos de aleacin son el Si, Al, y que cumplen los requisitos de induccin magntica, polarizacin o permeabilidad necesarios. - Aceros aleados especiales: son aquellos caracterizados por un control preciso de su composicin qumica y de unas condiciones particulares de elaboracin y control para asegurar unas propiedades mejoradas. Entre estos tipos de acero se encuentran los siguientes: I) Aceros aleados destinados a la construccin mecnica y aparatos de presin; II) Aceros para rodamientos; III) Aceros para herramientas; IV) Aceros rpidos; V) Otros aceros con caractersticas fsicas especiales, como aceros con coeficiente de dilatacin controlado, con resistencias elctricas, etc. Aceros inoxidables Los aceros inoxidables segn su calidad se dividen en: - Segn su contenido en Nquel: I) Aceros inoxidables con contenido en Ni < 2.5%; II) Aceros inoxidables con contenido en Ni 2.5%; - Segn sus caractersticas fsicas:

20

I) Aceros inoxidables resistentes a la corrosin; II) Aceros inoxidables con buena resistencia a la oxidacin en caliente; III) Aceros inoxidables con buenas prestaciones frente a la fluencia. 7. Por su aplicacin Segn el uso a que se quiera destinar, los aceros se pueden clasificar en los siguientes: Aceros de construccin: este tipo de acero suele presentar buenas condiciones de soldabilidad; Aceros de uso general: generalmente comercializado en estado bruto de laminacin; Aceros cementados: son aceros a los cuales se les ha sometido a un tratamiento termoqumico que le proporciona dureza a la pieza, aunque son aceros tambin frgiles (posibilidad de rotura por impacto). El proceso de cementacin es un tratamiento termoqumico en el que se aporta carbono a la superficie de la pieza de acero mediante difusin, modificando su composicin, impregnado la superficie y sometindola a continuacin a un tratamiento trmico; Aceros para temple y revenido: Mediante el tratamiento trmico del temple se persigue endurecer y aumentar la resistencia de los aceros. Para ello, se calienta el material a una temperatura ligeramente ms elevada que la crtica y se somete a un enfriamiento ms o menos rpido (segn caractersticas de la pieza) con agua, aceite, etc. Por otro lado, el revenido se suele usar con las piezas que han sido sometidas previamente a un proceso de templado. El revenido disminuye la dureza y resistencia de los materiales, elimina las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue bsicamente del temple en cuanto a temperatura mxima (unos 50 C menor que el templado) y velocidad de enfriamiento (se suele enfriar al aire). La estructura final conseguida es martensita revenida;

21

Aceros inoxidables o para usos especiales : loa aceros inoxidables son aquellos que presentan una aleacin de hierro con un mnimo de 10% de cromo contenido en masa. El acero inoxidable es resistente a la corrosin, dado que el cromo, u otros metales que contiene, posee gran afinidad por el oxgeno y reacciona con l formando una capa exterior pasivadora, evitando as la corrosin del hierro en capas interiores. Sin embargo, esta capa exterior protectora que se forma puede ser afectada por algunos cidos, dando lugar a que el hierro sea atacado y oxidado por mecanismos intergranulares o picaduras generalizadas. Algunos tipos de acero inoxidable contienen adems otros elementos aleantes, como puedan ser el nquel y el molibdeno; Aceros para herramientas de corte y mecanizado : son aceros que presentan una alta dureza y resistencia al desgaste; Aceros rpidos: son un tipo de acero especial para su uso como herramienta de corte para ser utilizados con elevadas velocidades de corte. Generalmente van a presentarse con aleaciones con elementos como el W, Mo y Mo-Co. 7.1. Sistema de numeracin de los aceros segn EN 10020 El sistema de numeracin para los aceros acorde con EN (Nmero estndar: WNr) es la que se est imponiendo en Europa dada la consolidacin de la CEE. El esquema general del tipo de la numeracin de los aceros segn esta norma es como la siguiente: 7.1.1. YY XX(XX) Donde 1. corresponde al nmero de grupo de material (1= aceros), para otros nmeros (del 2 al 9) se usan para otros materiales. Como nota informativa se relacionan a continuacin la clasificacin de los materiales de los grupos 2 y 3 de acuerdo a los metales bases no ferrosos:

22

Los nmeros denotan la fusin de lo metales y los equipos de procesos y la condicin. Los siguientes dgitos son usados para indicar la condicin: 0. cualquier tratamiento o sin tratamiento trmico. 1. normalizado. 2. recocido. 3. tratamiento trmico para mejorar maquinabilidad o esferoidizacin. 4. templado y revenido o endurecido por precipitacin para bajas resistencias. 5. templado y revenido o endurecido por precipitacin. 6. templado y revenido o endurecido por precipitacin para obtener alta resistencia a la traccin. 7. conformado en fro. 8. conformado en fro y revenido muelle. 9. tratado de acuerdo a instrucciones particulares.

23

YY sirve para indicar el nmero de grupo de acero, segn la Tabla A que a continuacin se adjunta en el icono de abajo. En dicha tabla se especifica la siguiente informacin en cada recuadro: a) Nmero de grupo de acero, en la parte superior izquierda; b) Caractersticas principales del grupo de acero; c) Rm: Resistencia a la traccin. XX(XX) es el nmero de secuencia. Los dgitos entre parntesis son para posibles usos en el futuro. Esta numeracin secuencial comprende, como se ve, dos dgitos. Un incremento en el nmero de dgitos es necesario para equilibrar el incremento en los grados de acero a ser considerados. El sistema EN 10020 se basa en los aceros clasificados de acuerdo a su composicin qumica (aceros no aleados y aleados, como ya se vio anteriormente) y la principal categora de calidad basada en sus principales propiedades y aplicaciones. La EN 10027-2 organiza y administra la numeracin de aceros en aplicacin de la Verein Deutscher Eisenhttenleute "Oficina Europea de Registros de Aceros".

7.2.

Otras normas y clasificaciones

7.2.1. SEGN ASTM La norma ASTM (American Society for Testing and Materials) no especifica la composicin directamente, sino que ms bien determina la aplicacin o su mbito de empleo. Por tanto, no existe una relacin directa y biunvoca con las normas de composicin. El esquema general que esta norma emplea para la numeracin de los aceros es: YXX Donde,

24

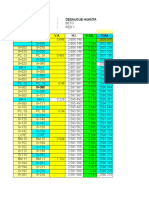

Y es la primera letra de la norma que indica el grupo de aplicacin segn la siguiente lista: A: si se trata de especificaciones para aceros; B: especificaciones para no ferrosos; C: especificaciones para hormign, estructuras civiles; D: especificaciones para qumicos, as como para aceites, pinturas, etc. E: si se trata de mtodos de ensayos; Otros... Ejemplos: A36: especificacin para aceros estructurales al carbono; A285: especificacin para aceros al carbono de baja e intermedia resistencia para uso en planchas de recipientes a presin; A325: especificacin para pernos estructurales de acero con tratamiento trmico y una resistencia a la traccin mnima de 120/105 ksi; A514: especificacin para planchas aleadas de acero templadas y revenidas con alta resistencia a la traccin, adecuadas para soldar; A continuacin se adjunta una tabla con las caractersticas de los aceros que son ms comunes, segn esta norma:

25

SEGN SAE La norma SAE (Society of Automotive Engineers) clasifica los aceros en distintos grupos, a saber: - Aceros al carbono; - Aceros de media aleacin; - Aceros aleados; - Aceros inoxidables; - Aceros de alta resistencia; - Aceros de herramienta, etc.

26

- ACEROS AL CARBONO: La denominacin que emplea la normativa SAE para los aceros al carbono es segn el siguiente esquema: SAE 10XX, donde XX indica el contenido de Carbono (C). Ejemplos: SAE 1010 (con un contenido en carbono entre 0,08 - 0,13 %C) SAE 1040 (0,3 - 0,43 %C) Los dems elementos que puedan estar presentes no estn en porcentajes de aleacin al ser pequeo su valor. As, los porcentajes mximos para los elementos que a continuacin se indican son: Contenido P mx = 0,04% Contenido S mx = 0,05% Contenido Mn = 0,30 - 0,60% para aceros de bajo carbono (<0.30%C) 0,60 - 0,90% para aceros de alto carbono (>0,60%C) y aceros al C para cementacin. Por otro lado, dentro de los aceros al carbono, segn su contenido, se pueden diferenciar los siguientes grupos: Aceros de muy bajo % de carbono (desde SAE 1005 a 1015) Estos aceros son usados para piezas que van a estar sometidas a un conformado en fro. Los aceros no calmados se utilizan para embutidos profundos por sus buenas cualidades de deformacin y terminacin superficial. Los calmados son ms utilizados cuando van a ser sometido a procesos de forjados o de tratamientos trmicos. Son adecuados para soldadura y para brazing. Su maquinabilidad se mejora mediante el estirado en fro. Son susceptibles al crecimiento del grano, y a

27

fragilidad y rugosidad superficial si despus del conformado en fro se los calienta por encima de 600C. Aceros de bajo % de carbono (desde SAE 1016 a 1030) Este grupo tiene mayor resistencia y dureza, pero menor capacidad de deformacin. Son los comnmente llamados aceros de cementacin. Los calmados se utilizan para forjas. El comportamiento al temple de estos tipos de aceros depende del % de C y Mn. As los que presentan mayores porcentajes de C tienen mayor templabilidad en el ncleo, y los de ms alto % de Mn, se endurecen ms principalmente en el ncleo y en la capa. Son aptos para soldadura y brazing. La maquinabilidad de estos aceros mejora con el forjado o normalizado, y disminuye con el recocido. Aceros de medio % de carbono (desde SAE 1035 a 1053) Estos aceros son seleccionados en usos donde se necesitan propiedades mecnicas ms elevadas y frecuentemente llevan tratamiento trmico de endurecimiento. Se utilizan en amplia variedad de piezas sometidas a cargas dinmicas, como ejes y rboles de transmisin. Los contenidos de C y Mn son variables y dependen de una serie de factores, como las propiedades mecnicas o la templabilidad que se requiera. Los de menor % de carbono se utilizan para piezas deformadas en fro, aunque los estampados se encuentran limitados a plaqueados o doblados suaves, y generalmente llevan un recocido o normalizado previo. Todos estos aceros se pueden aplicar para fabricar piezas forjadas y su seleccin depende del tamao y propiedades mecnicas despus del tratamiento trmico. Los de mayor % de C, deben ser normalizados despus de forjados para mejorar su maquinabilidad. Son tambin ampliamente usados para piezas maquinadas, partiendo de barras laminadas. Dependiendo del nivel de propiedades necesarias, pueden ser o no tratadas trmicamente.

28

Estos tipos de aceros pueden soldarse pero deben tenerse precauciones especiales para evitar fisuras debido al rpido calentamiento y posterior enfriamiento. Aceros de alto % de carbono (desde SAE 1055 a 1095) Se usan en aplicaciones en las que es necesario incrementar la resistencia al desgaste y conseguir altos niveles de dureza en el material que no pueden lograrse con aceros de menor contenido de C. En general no se utilizan conformados en fro, salvo plaqueados o el enrollado de resortes. Prcticamente todas las piezas con acero de este tipo son tratadas trmicamente antes de usar, debindose tener especial cuidado en estos procesos para evitar distorsiones y fisuras. - ACEROS DE MEDIA ALEACIN: Son aceros al Mn, y su denominacin segn SAE es del tipo SAE 15XX, donde el porcentaje de Mn vara entre 1,20 y 1,65, segn el %C. Ejemplos: SAE 1524, con contenido en el rango de 1,20 - 1,50 %Mn, y son empleados para construccin de engranajes; SAE 1542, indica un contenido del 1,35 - 1,65 %Mn, y son empleados para temple. 8. ACEROS DE FCIL MAQUINABILIDAD ACEROS RESULFURADOS El esquema de denominacin de estos aceros, segn SAE, es de la siguiente forma: SAE 11XX y SAE 12XX Son aceros de alta maquinabilidad. La presencia de gran cantidad de sulfuros genera viruta pequea y dado que los sulfuros poseen alta plasticidad, stos actan como lubricantes internos. No son aptos para

29

soldar, ni para someterlos a tratamientos trmicos, ni forja debido a su bajo punto de fusin. Ejemplos: SAE 11XX, donde el contenido de S oscila entre 0,08 - 0,13 %S; SAE 12XX, para este acero el contenido oscila entre 0,24 - 0,33 %S. Este tipo de aceros pueden dividirse a su vez en tres grupos: Grupo I (SAE 1110, 1111, 1112, 1113, 12L13, 12L14, y 1215): Son aceros efervescentes de bajo % de carbono, con excelentes condiciones de maquinado. Los de la serie 1200 incorporan el fsforo y los L contienen plomo. Estos elementos influyen en favorecer la rotura de la viruta durante el corte con la consiguiente disminucin en el desgaste de la herramienta. Cuando se los cementa, para lograr una mejor respuesta al tratamiento, deben estar calmados. Grupo II (SAE 1108, 1109, 1116, 1117, 1118 y 1119): Son un grupo de acero de bajo % de carbono y poseen una buena combinacin de maquinabilidad y respuesta al tratamiento trmico. Por ello, tienen menor contenido de fsforo, y algunos de azufre, con un incremento del % de Mn, para aumentar la templabilidad permitiendo temples en aceite. Grupo III (SAE 1132, 1137, 1139, 1140, 1141, 1144, 1145, 1146 y 1151) Estos aceros de medio contenido % de carbono combinan su buena maquinabilidad con su respuesta al temple en aceite. 8.1. ACEROS ALEADOS: Se considera que un acero es aleado cuando el contenido de un elemento excede uno o ms de los siguientes lmites: 1,65% de manganeso (Mn)

30

0,60% de silicio (Si) 0,60% de cobre (Cu) O cuando hay un % especificado de cromo, nquel, molibdeno, aluminio, cobalto, niobio, titanio, tungsteno, vanadio o zirconio. Los aceros aleados se usan principalmente cuando se pretende conseguir cualquiera de las siguientes propiedades: desarrollar el mximo de propiedades mecnicas con un mnimo de distorsin y fisuracin; favorecer la resistencia al revenido, incrementar la tenacidad, disminuir la sensibilidad a la entalla; mejorar la maquinabilidad en condicin de temple y revenido, comparndola con un acero de igual % de carbono en la misma condicin. Generalmente se los usa tratados trmicamente. De hecho el criterio ms importante para su seleccin es normalmente su templabilidad, pudiendo todos ser templados en aceite. A continuacin se indican su denominacin SAE segn los elementos de aleacin que lleven incorporados: Ni Denominacin SAE: 23XX, 25XX. El contenido en nquel (Ni) aumenta la tenacidad de la aleacin, pero no la templabilidad, por lo que deber incluir otro elemento aleante como Cr Mo. Cr-Ni Denominacin SAE: 31XX, 32XX, 33XX, 34XX Ejemplo: SAE 3115 (1,25 %Ni y 0,60 a 0,80 %Cr), que ofrece una gran tenacidad y templabilidad, no obstante el elevado contenido en Ni dificulta la maquinabilidad.

31

Mo Denominacin SAE: 40XX, 44XX Son aleaciones que aumenta levemente la templabilidad del acero. Cr-Mo Denominacin SAE: 41XX Son aleaciones que poseen 1,00 %Cr y de 0,15 a 0,30 %Mo. Se utilizan para nitrurado, tornillos de alta resistencia, etc. Cr-Ni-Mo Denominacin SAE: 86XX Presentan aleaciones del 0,40 a 0,70 %Cr, 0,40 a 0,60 %Ni y 0,15 a 0,30 %Mo. Son las aleaciones ms usadas por su buena templabilidad. Ejemplos: SAE 8620, para cementacin; SAE 8640, para temple y revenido. Si-Mn Denominacin SAE: 92XX Poseen aproximadamente 1,40 %Si y 1,00 %Mn. Son aceros muy adecuados para resortes, dado que tienen excelente resistencia a la fatiga y templabilidad. Para resortes de menos exigencias se suele utilizar el SAE 1070. Por otro lado, los aceros aleados se pueden clasificar en dos grandes grupos segn sus aplicaciones: 1.- Aceros aleados de bajo % de carbono, para cementar:

32

A su vez, este grupo se puede dividir, segn su templabilidad en: De baja templabilidad (series SAE 4000, 5000, 5100, 6100 y 8100); De templabilidad intermedia (series SAE 4300, 4400, 4500, 4600, 4700, 8600 y 8700); De alta templabilidad (series SAE 4800 y 9300). Estos ltimos se seleccionan para piezas de grandes espesores y que soportan cargas mayores. Los otros, de baja o media templabilidad, para piezas pequeas, de modo que en todos los casos el temple se pueda efectuar en aceite. La dureza del ncleo depende del % de C bsico y de los elementos aleantes. Esta debe ser mayor cuando se producen elevadas cargas de compresin, para soportar as mejor las deformaciones de las capas exteriores. Cuando lo esencial es la tenacidad, lo ms adecuado es mantener baja la dureza del ncleo

Aceros aleados de alto % de carbono, para temple directo: A su vez, este grupo se puede subdividir segn el contenido de carbono: Contenido de carbono nominal entre 0,30 - 0,37 %: pueden templarse en agua para piezas de secciones moderadas o en aceite para las pequeas. Ejemplos de aplicacin: bielas, palancas, puntas de ejes, ejes de transmisin, tornillos, tuercas.

33

Contenido de carbono nominal entre 0,40-0,42 %: se utilizan para piezas de medio y gran tamao que requieren alto grado de resistencia y tenacidad. Ejemplos de aplicacin: ejes, palieres, etc., y piezas para camiones y aviones.

Contenido de carbono nominal 0,45 -0,50 %: se utilizan en engranajes y otras piezas que requieran alto dureza, resistencia y tenacidad.

Contenido de carbono nominal 0,50 -0,60 %: se utilizan para resortes y herramientas manuales.

Contenido de carbono nominal 1,02 %: se utilizan para pistas, bolas y rodillos de cojinetes, adems de otras aplicaciones en las que se requieren

34

alta dureza y resistencia al desgaste. Comprende tres tipos de acero, cuya templabilidad vara segn la cantidad de cromo que contienen.

8.2.

ACEROS INOXIDABLES: Se dividen en los siguientes grupos: Austenticos: Ejemplos: AISI 302XX, donde XX no es el porcentaje de C 17-19 % Cr ; 4-8 % Ni ; 6-8 % Mn AISI 303XX, 8-13 % Cr ; 8-14 % Ni Los aceros inoxidables austenticos no son duros ni templables, adems de poseer una alta capacidad de deformarse plsticamente. El ms ampliamente utilizado es el 304. A esta categora pertenecen los aceros refractarios (elevada resistencia a altas temperaturas). Ejemplo, 30330 (35% Ni, 15% Cr) Martensticos Ejemplo: AISI 514XX 11 - 18 % Cr

35

Estos son templables. Si se persigue conseguir durezas ms elevadas se debe aumentar el % Cr (formacin de carburos de Cr). Se usan para cuchillera, dado que tienen excelente resistencia a la corrosin. Ferrticos Ejemplos: AISI 514XX, 515XX Poseen bajo % de C y alto Cr (10 - 27 %) por lo que pueden mantener la estructura ferrtica an a altas temperaturas. 8.3. ACEROS DE ALTA RESISTENCIA Y BAJA ALEACIN: La denominacin SAE de estos aceros es del tipo 9XX, donde XX 10 3 lb/pulg2, indica el lmite elstico del acero. Ejemplo: SAE 942. Son de bajo % de C y aleados con Va, Nb, N, Ti, en aproximadamente 0,03% para cada uno, de manera que precipitan carbonitruros de Va, Nb, Ti que elevan el lmite elstico entre 30 y 50 %. Presentan garanta de las propiedades mecnicas y ngulo de plegado. Son de fcil soldabilidad y tenaces, aunque no admiten tratamiento trmico. 8.4. ACEROS PARA HERRAMIENTAS: Se denominan segn las siguientes letras: W: Templables al agua. No contienen elementos aleantes y son de alto % de carbono (0,75 a 1.00%). Son los ms econmicos y en general tienen limitacin en cuanto al dimetro, debido a su especificacin de templabilidad. Para trabajos en fro se usan los siguientes: 0 para indicar que slo son aptos para trabajo en fro, dado que si se aumenta la temperatura disminuye la dureza.

36

A si estn templados al aire. No soportan temple en aceite pues se fisuraran. Se usan para formas intrincadas (matrices) dado que el alto contenido de cromo (Cr) otorga temple homogneo. D o de alta aleacin. Contienen alto % de carbono para formar carburos de Cr (1,10 - 1,80 %C). Poseen una gran resistencia al desgaste. Para trabajo en caliente: H Aceros rpidos: T en base a tungsteno M en base a molibdeno Los tres tipos anteriores mantienen su dureza al rojo (importante en cuchillas), y contienen carburos que son estables a alta temperatura. El Cr aumenta la templabilidad ya que se encuentra disuelto, mientras que el tungsteno y el molibdeno son los formadores de carburos. El ms divulgado es el conocido como T18-4-1, que indica contenidos de W, Cr y Mo respectivamente. S son aceros para herramientas que trabajan al choque. Fcilmente templables en aceite. No se pueden usar en grandes secciones o formas intrincadas. 9. ACEROS ESPECIALES 9.1. ACEROS AL CARVONO

37

9.2.

ACEROS DE BONIFICADO

38

9.3.

ACEROS PARA RODAMIENTOS

39

9.4.

ACEROS DE CEMENTACIN

40

9.5.

ACEROS DE NITRURACIN

9.6. ACEROS INOXIDABLES El acero inoxidable puede ser clasificado en cinco familias diferentes; cuatro de ellas corresponden a las particulares estructuras cristalinas formadas en la aleacin: austenita, ferrita, martensita y dplex (austenita mas ferrita); mientras que la quinta son las aleaciones endurecidas por precipitacin, que estn basadas ms en el tipo de tratamiento trmico usado que en la estructura cristalina. 9.7. ACEROS INOXIDABLES MARTENSTICOS

41

Son la primera rama de los aceros inoxidables simplemente al cromo. Representan una porcin de la serie 400, sus caractersticas son: Moderada resistencia a la corrosin Endurecibles por tratamiento trmico y por lo tanto se pueden desarrollar altos niveles de resistencia mecnica y dureza Son magnticos Debido al alto contenido de carbono y a la naturaleza de su dureza, es de pobre soldabilidad Los Martensticos son esencialmente aleaciones de cromo y carbono. El contenido de cromo es generalmente de 10.5 a 18% y el de carbono es alto, alcanzando valores de hasta 1.2%. 9.8. ACEROS INOXIDABLES FERRTICOS Estos aceros inoxidables de la serie 400 AISI (American Iron & Steel Institute) mantienen una estructura ferrtica estable desde la temperatura ambiente hasta el punto de fusin, sus caractersticas son:

Resistencia a la corrosin de moderada a buena, la cual se incrementa con el contenido de cromo y algunas aleaciones de molibdeno

Endurecidos moderadamente por trabajo en fro: no pueden ser endurecidos por tratamiento trmico

Son magnticos Su soldabilidad es pobre por lo que generalmente se eliminan las uniones por soldadura a calibres delgados

Usualmente se les aplica un tratamiento de recocido con lo que obtienen mayor suavidad, ductilidad y resistencia a la corrosin

Debido a su pobre dureza, el uso se limita generalmente a procesos de formado en fro

Los Ferrticos son esencialmente aleaciones con cromo. El contenido de cromo es usualmente de 10.5 a 30%, pero contenidos limitados de carbono del orden de 0.08%. Algunos grados pueden contener molibdeno, silicio, aluminio, titanio y niobio que promueven diferentes caractersticas.

9.9. ACEROS INOXIDABLES AUSTENTICOS Los aceros inoxidables austenticos constituyen la familia con el mayor nmero de aleaciones disponibles, integra las series 200 y 300 AISI. Su popularidad se

42

debe a su excelente formabilidad y superior resistencia a la corrosin. Sus caractersticas son las siguientes:

Excelente resistencia a la corrosin Endurecidos por trabajo en fro y no por tratamiento trmico Excelente soldabilidad Excelente factor de higiene y limpieza Formado sencillo y de fcil transformacin Tienen la habilidad de ser funcionales en temperaturas extremas Son no magnticos

Los Austenticos se obtienen adicionando elementos formadores de austenita, tales como nquel, manganeso y nitrgeno. El contenido de cromo generalmente vara del 16 al 26% y su contenido de carbono es del rango de 0.03 al 0.08%.

El cromo proporciona una resistencia a la oxidacin en temperaturas aproximadas de 650 C en una variedad de ambientes.

Esta familia se divide en dos categoras:

SERIE 300 AISI.- Aleaciones cromo-nquel SERIE 200 AISI.- Aleaciones cromo-manganeso-nitrgeno

SERIE 300 AISI Es la ms extensa, mantiene alto contenido de nquel y hasta 2% de manganeso. Tambin puede contener molibdeno, cobre, silicio, aluminio, titanio y niobio, elementos que son adicionados para conferir ciertas caractersticas. En ciertos tipos se usa azufre o selenio para mejorar su habilidad de ser maquinados.

SERIE 200 AISI Contiene menor cantidad de nquel. El contenido de manganeso es de 5 a 20%. La adicin de nitrgeno incrementa la resistencia mecnica.

9.10. ACEROS INOXIDABLES DPLEX Aleaciones cromo-nquel-molibdeno, sus caractersticas son las siguientes: Son magnticos No pueden ser endurecidos por tratamientos trmicos

43

Buena soldabilidad La estructura dplex mejora la resistencia a la corrosin de fractura bajo tensin en ambientes con iones de cloruro.

Los dplex tienen un contenido de cromo de entre 18 y 26% y de nquel de 4.5 a 6.5%. La adicin de elementos de nitrgeno, molibdeno, cobre, silicio y tungsteno imparten ciertas caractersticas de resistencia a la corrosin.

10. SOLDABILIDAD DE ACERO

Est pequeo aporte para abarcar de manera global los tipos de acero y su respectiva soldabilidad, dejando al lector la inquietud de que cada material exige una investigacin de sus propiedades fsico-qumicas, as como de su aplicabilidad en el entorno en el que nos desempeamos.

Casi el 85% del metal producido y utilizado a nivel mundial es acero. El termino acero abarca muchos tipos de metales a base de hierro. El acero es una aleacin hierrocarbono, y elementos metlicos tales como: manganeso, cromo, nquel, etc., y no metales como: silicio, fsforo, azufre y otros.

Hay tantos tipos diferentes de aceros que es a veces se torna confusa identificar el acero que se debe utilizar para una aplicacin en particular. Por ejemplo, hay aceros estructurales, aceros fundidos, aceros inoxidables, aceros para herramientas, acero laminado en caliente, acero de baja aleacin y alta resistencia, etc., se dan a veces los nombres del acero basados en su elemento principal de aleacin como de acero al carbono, acero al cromo, acero al manganeso, acero cromo-molibdeno, etc.

10.1.

Aceros

de

bajo

carbono

aceros

de

baja

aleacin .

Aceros de bajo carbono incluyen los de la serie AISI C-1008 a C-1025. Composicin de carbono 0,10 a 0,25%, composicin de manganeso 0,25 a 1,5%, el fsforo es de 0,4% como mximo, y azufre es de 0,5% como mximo. Aceros en este rango son los ms ampliamente utilizados para la fabricacin industrial y la construccin. Estos aceros se pueden soldar fcilmente con cualquiera de los procesos de soldadura de gases, arco, y por resistencia.

Los aceros de baja aleacin y de alta resistencia representan el grueso de los aceros

44

que permanecen en el sistema de designacin AISI. Estos aceros se sueldan con electrodos revestidos de la serie E-80XX, E-90XX, y E-100X, segn la AWS. En estos aceros se pueden incluir, los aceros de bajo manganeso, aceros de contenidos medios de nquel, acero al nquel, aceros de bajo cromo, aceros al molibdeno, aceros al cromo-molibdeno y aceros al nquel-cromo-molibdeno. Estas aleaciones se incluyen en la serie AISI 2315, 2515 y 2517. Rangos de carbono 0.12-0.30%, 0.40-0.60% de manganeso, silicio 0.20-0.45% y el nquel 3,25-5,25%. Si el carbono no supera un 0,15% en composicin el precalentamiento no es necesario, con excepcin de secciones muy pesadas. Si el carbono excede de 0,15% se debe precalentar hasta 2600C, dependiendo del espesor. Para el proceso de soldadura por arco, la atencin se concentra hacia la seleccin de los electrodos recubiertos sobre la base de sus factores de usabilidad. Todos los electrodos se describen en la especificacin AWS A5.1 son aplicables a los aceros de media y de baja aleacin. La serie de electrodos E-60xx y E-70XX proporcionan la fuerza suficiente para producir 100% costuras de soldadura en los aceros. El lmite de elasticidad de los electrodos, coincidir con el lmite de elasticidad de los aceros de baja y media aleacin. El electrodo E-60xx clase debe ser usado para los aceros con lmite de elasticidad inferior a 350 MPa y el E-70XX de clase debe ser usado para soldar aceros con lmite de elasticidad por debajo de 420 MPa. La seleccin del electrodo recubierto se aplica para que coincida con las propiedades mecnicas de los metales, y tambin coincida aproximadamente con la composicin qumica del metal de base. Por esta razn se debe conocer la composicin del metal base y sus propiedades mecnicas para poder seleccionar el electrodo recubierto correctamente. La clase E-80XX o de mayor resistencia que no tienen recubrimiento de bajo hidrgeno estn diseados especficamente para soldadura de tubos.

Los electrodos recubiertos con celulosa ofrecen penetracin profunda, los hacen aptos para la soldadura de tuberas. En la prctica la soldadura de tuberas de acero es relativamente delgada y se suelda con electrodos de celulosa con corrientes relativamente altas. Adems, cada pase de soldadura es muy fino y el metal de soldadura es envejecido durante un perodo considerable de tiempo antes de colocar la tubera en servicio. Esto permite que el hidrgeno, que puede ser absorbido, pueda escapar del metal, y no afectar negativamente a la vida til de la tubera.

10.2. Aceros de medio carbono

45

Los aceros de medio carbono son los de la serie AISI C-1020 a C-1050. La composicin es similar a aceros de bajo carbono, excepto en los rangos de carbono 0,25 a 0,50% y manganeso 0,60 a 1,65%. Con ms de carbono y manganeso se recomiendan electrodos de bajo hidrgeno, especialmente en secciones ms gruesas. El precalentamiento puede ser necesario y debe ir desde 150-260oC. Un poscalentamieto se especifica para aliviar tensiones y ayudar a reducir la dureza que puede haber sido causada por un enfriamiento rpido. Los aceros de medio carbono son fcilmente soldables, siempre aplicando las precauciones anteriormente expresadas. Estos aceros se pueden soldar con todos los procesos mencionados anteriormente.

10.3. Aceros de alto carbono Los aceros de alto de carbono incluyen los de la serie AISI de C-1050 a C-1095. La composicin es similar a los aceros de medio carbono, con excepcin de carbono que va desde 0,30 hasta 1,00%. Se deben tomar precauciones especiales con la soldadura en esta clase de aceros.

Los electrodos de bajo hidrgeno deben ser empleados y un precalentamiento es necesario y debe ser aplicado entre 300-3200C, especialmente cuando se sueldan secciones gruesas. Un tratamiento de poscalentamieto, ya sea para aliviar tensiones internas o un recocido, se suele recomendar. Los aceros de alta de carbono se pueden soldar con los mismos procesos mencionados anteriormente.

10.4. Aceros de bajo cromo-nquel

Aceros de este grupo incluyen el AISI 3120, 3135, 3140, 3310 y 3316. En estos aceros, los rangos de composicin son los siguientes: carbono 0.14-0.34%, manganeso 0.40-0.90%, silicio 0.20-0.35%, nquel 1.10-3.75% y cromo 0.55-0.75%.

Secciones delgadas de estos aceros en los rangos de ms bajo carbono se puede soldar sin precalentamiento. Un precalentamiento de 100-1500C es necesario para el carbono en el rango de 0,20%, y para el contenido de carbono superior un precalentamiento de hasta 3200C debe ser utilizado.

La soldadura debe ser recocida para el alivio de tensiones.

46

10.5. Aceros de bajo Manganeso

Incluidos en este grupo estn las denominaciones AISI 1320, 1330, 1335, 1340, y 1345. En estos aceros, los rangos de composicin oscilan as: carbono 0.18-0.48%, manganeso 1.60-1.90% y silicio 0.20-0.35%. Precalentar no es necesario en el rango bajo de carbono y manganeso. Se debe precalentar entre 120-1500C cuando el carbono se acerca a 0,25%, y obligatorio en la gama ms alta de manganeso. Secciones gruesas deben ser precalentadas a doble de la cifra anterior. Un tratamiento de alivio de tensiones es recomendable.

10.6. Aceros de bajo cromo

Incluidos en este grupo estn AISI 5015 a 5160 y el acero de horno elctrico 50100, 51100, y 52100. Los rangos de composicin son: carbono 0,12-1,10%, manganeso 0,30-1,00%, cromo 0,20-1,60%, y silicio 0.20-0.30%. Cuando el carbono est en el extremo bajo, estos aceros se pueden soldar sin precauciones especiales. A medida que aumenta de carbono y a medida que aumenta el cromo, dan como resultados una dureza elevada, por lo tanto se requiere un precalentamiento de 4000C, sobre todo en espesores gruesos. Cuando se utiliza el proceso de soldadura por arco sumergido, es necesario adecuar la composicin del electrodo con la composicin del metal base. En general, el precalentamiento puede ser reducido para la soldadura de arco sumergido, debido a la mayor aportacin de calor y las tasas de enfriamiento ms lento involucrados. Para asegurarse de que el depsito por arco sumergido es bueno el flujo debe estar seco, y el electrodo y el metal de base deben estar limpios.

Cuando se utiliza la soldadura de arco metlico con gas de proteccin, el electrodo seleccionado debe coincidir con el metal base, y el gas de proteccin deben ser seleccionado para evitar la oxidacin excesiva del metal de soldadura. El proceso de precalentamiento con la soldadura de arco metlico con gas (GMAW) est en el mismo orden que la soldadura de arco metlico (SMAW) dado que la entrada de calor es similar. Cuando se utiliza el proceso (FCAW), el metal de soldadura depositado producido por el electrodo con ncleo debe coincidir con el metal base a soldar. El precalentamiento es similar al proceso GMAW. 11. PRODUCTOS SIDERRGICOS

47

Tras el proceso de extraccin del arrabio en el alto horno, ste se procesa para obtener los productos; hierro dulce, fundiciones y aceros con los que se elaboran los subproductos comerciales finales. Puede ocurrir que se produzca mas arrabio que el que se pueda utilizar inmediatamente, en este caso parte de l se deposita en unos recipientes (moldes) denominados lingoteras para procesarlos posteriormente. 11.1. HIERRO DULCE

Se denomina hierro dulce al hierro cuyo contenido en carbono es inferior al 0,1 %. En estas condiciones puede considerarse qumicamente puro.

Es un material de color plateado, de gran permeabilidad magntica, dctil y maleable. Admite la forja, por lo que tambin se le denomina hierro forjado.

Puede obtenerse por procedimientos electrolticos, a partir de baos de sulfato y cloruro de hierro. El material que resulta se emplea para conduccin elctrica por su baja resistividad.

Sin embargo, resulta muy poroso, se oxida con gran facilidad y presenta con frecuencia grietas internas que lo hacen poco til para otras aplicaciones industriales.

11.2.

FUNDICIONES

El arrabio o fundicin de primera fusin, como ya hemos indicado, es el material que se obtiene directamente del horno alto.

Cuando solidifica resulta un material muy duro, pero su contenido en carbono y otras impurezas hace que sea frgil y quebradizo y que no admita la forja ni la soldadura. En estas condiciones no puede estar sometidas a esfuerzos. utilizarse para fabricar piezas que vayan a

Segn las

impurezas que contiene, se distinguen la

fundicin gris

y la

fundicin blanca, nombre que reciben por el aspecto que presenta su superficie de fractura.

. La fundicin gris se obtiene cuando el contenido de silicio es elevado. El carbono

48

cristaliza entonces en forma de grafito y slo pue de emplearse para piezas moldeadas (procedimiento que se ver mas adelante).

. La fundicin blanca se obtiene cuando el contenido de manganeso es elevado. En estas condiciones, el carbono se combina con el hierro formando carburo de hierro y se utiliza como una de las materias primas para la obtencin del acero. Para conseguir un material duro, resistente y tenaz, es necesario reducir el contenido de carbono y modificar la composicin de los dems elementos presentes en el arrabio. Esta operacin se denomina afino y de ella se obtienen los aceros. 12. ACEROS

Cuando se consigue reducir el contenido en carbono del hierro por debajo del 1,76 % se obtiene el acero.

El acero es una aleacin de hierro y carbono en la que el contenido de carbono oscila entre el 0,1 % y el 1,76 %, Y puede contener en su composicin otros elementos metlicos o no metlicos.

Los elementos que aparecen en la composicin de los diferentes tipos de aceros son los que se encargan de dotarlos de las propiedades que los caracterizan. Adems del carbono, podemos encontrar silicio, manganeso, cromo, nquel, molibdeno, vanadio y volframio. Los diferentes tipos de acero se clasifican de acuerdo a los elementos de aleacin que producen distintos efectos en el Acero:

12.1.

ACEROS AL CARBONO

Ms del 90% de todos los aceros son aceros al carbono. Estos aceros contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de silicio y el 0,60% de cobre. Entre los productos fabricados con aceros al carbono figuran mquinas, carroceras de automvil, la mayor parte de las estructuras de construccin de acero, cascos de buques, somieres y horquillas.

12.2.

ACEROS ALEADOS

Estos aceros contienen una proporcin determinada de vanadio, molibdeno y otros elementos, adems de cantidades mayores de manganeso, silicio y cobre que los

49

aceros al carbono normales. Estos aceros de aleacin se pueden subclasificar en:

Estructurales: Son aquellos aceros que se emplean para diversas partes de mquinas, tales como engranajes, ejes y palancas. Adems se utilizan en las estructuras de edificios, construccin de chasis de automviles, puentes, barcos y semejantes. El contenido de la aleacin vara desde 0,25% a un 6%.

12.3.

ACERO PARA HERRAMIENTAS

Aceros de alta calidad que se emplean en herramientas para cortar y modelar metales y no-metales. Por lo tanto, son materiales empleados para cortar y construir herramientas tales como taladros, escariadores, fresas, terrajas y machos de roscar. Especiales Los Aceros de Aleacin especiales son los aceros inoxidables y aquellos con un contenido de cromo generalmente superior al 12%. Estos aceros de gran dureza y alta resistencia a las altas temperaturas y a la corrosin, se emplean en turbinas de vapor, engranajes, ejes y rodamientos.

12.4.

ACEROS DE BAJA ALEACION ULTRARRESISTENTES

Esta familia es la ms reciente de las cuatro grandes clases de acero. Los aceros de baja aleacin son ms baratos que los aceros aleados convencionales ya que contienen cantidades menores de los costosos elementos de aleacin. Sin embargo, reciben un tratamiento especial que les da una resistencia mucho mayor que la del acero al carbono. Por ejemplo, los vagones de mercancas fabricados con aceros de baja aleacin pueden transportar cargas ms grandes porque sus paredes son ms delgadas que lo que sera necesario en caso de emplear acero al carbono. Adems, como los vagones de acero de baja aleacin pesan menos, las cargas pueden ser ms pesadas. En la actualidad se construyen muchos edificios con estructuras de aceros de baja aleacin. Las vigas pueden ser ms delgadas sin disminuir su resistencia, logrando un mayor espacio interior en los edificios.

12.5.

ACEROS INOXIDABLES

Los aceros inoxidables contienen cromo, nquel y otros elementos de aleacin, que los mantienen brillantes y resistentes a la herrumbre y oxidacin a pesar de la

50

accin de la humedad o de cidos y gases corrosivos. Algunos aceros inoxidables son muy duros; otros son muy resistentes y mantienen esa resistencia durante largos periodos a temperaturas extremas. Debido a sus superficies brillantes, en arquitectura se emplean muchas veces con fines decorativos. El acero inoxidable se utiliza para las tuberas y tanques de refineras de petrleo o plantas qumicas, para los fuselajes de los aviones o para cpsulas espaciales. Tambin se usa para fabricar instrumentos y equipos quirrgicos, o para fijar o sustituir huesos rotos, ya que resiste a la accin de los fluidos corporales. En cocinas y zonas de preparacin de alimentos los utensilios son a menudo de acero inoxidable, ya que no oscurece los alimentos y pueden limpiarse con facilidad.

13. ALEACIONES HIERRO CARBONO El Hierro Formas Alotrpicas Formas alotrpicas Son las diversas formas en que un metal alotrpico puede presentarse, segn su estructura cristalogrfica Metal alotrpico Metal monocomponente o monofsico que, sin haber variado su composicin qumica, sufre un cambio reversible de su estructura cristalina El Hierro es un metal alotrpico que pasa de.. Hierro Alfa (b.c.c.), desde T amb. Hasta 910C Hierro Gamma (f.c.c.) desde 912C hasta 1.500C Hierro Delta (b.c.c.) desde 1.500C hasta 1.540C

Hierro Alfa (b.c.c.) Cristaliza en b.c.c., o cbica de cuerpo centrado Los parmetros de red son iguales, la estructura es un cubo perfecto Un tomo completo se coloca en el centro del cubo y 8 tomos en las esquinas Por cada cubo o celda unitaria hay, pues 1 + 8 x 1/8 de tomos = 2 tomos

Hierro Delta (b.c.c.) Similar a la fase Alfa, slo que est presente a T superior 1.400C

Las fases Alfa y Delta son Magnticas

51

Hierro Gamma (f.c.c.) Fase que cristaliza en f.c.c. (cbica de cara centrada), en la que 6 tomos se ubican en las caras de la celda o cubo y 8 tomos en las esquinas La celda unitaria tiene, pues, 8 tomos x 1/8 + 6 tomos centrados en las caras x = 4 tomos Es ms densa que la b.c.c. ( factor de llenado 0,74 contra 0,68) En los huecos se alojarn los tomos de carbono No magntico

Los puntos de transformacin de las distintas variantes se observan en la curva de enfriamiento del hierro.

52

del hierro aleado El hierro puro no tiene aplicacin prctica. Son las aleaciones las que lo dotan de cualidades de inters. Acero Otras estructuras

14. LAS ALEACIONES DE CARBONO

Cementita Carburo de Hierro Fe3C con un 6.67% de C Compuesto intersticial muy duro y frgil Es el ms duro del diagrama Su estructura es ortorrmbica

Austenita Solucin slida de C en Hierro Gamma La mxima solubilidad es del 2% de C a 1.130C Carga de rotura, 150 Ksi, dureza Rockwell C 40, elongacin 10% en 2 Tenacidad alta Generalmente no es estable a T ambiente, aunque hay circunstancias en que s (Aceros inoxidables austenticos)

53

Ferritas y . Solucin slida intersticial de una pequea cantidad de C disuelto en hierro a Mxima solubilidad, 0,025% de C a 723C Disuelve slo 0,008% de C a T ambiente Es la estructura ms suave del diagrama Carga de rotura, 40 Ksi, dureza menor que Rockwell C 0, elongacin 40% en 2 Ledeburita. Aleacin de hierro con el 4,3 % de carbono. Tiene el punto de fusin ms bajo de todas las aleaciones con carbono (1130 C). Es una mezcla de cristales de austenita y cementita.

Perlita. Mezcla eutectoide que contiene 0,8% C y se forma a 723C, a un enfriamiento muy lento Formada por finas capas alternadas de Cementita y Ferrita Resistencia a la traccin. 120 Ksi, Dureza Rockwell C 20 , elongacin 20% en 2 Martensita. Solucin slida sobresaturada de carbono atrapado en hierro Alfa, lo que produce una estructura b.c.t (Tetragonal de cuerpo centrado) Es una estructura distorsionada, razn de su dureza (Rockwell C 64) Muy frgil Formada por un enfriamiento muy rpido del acero que no deja que el C se difunda fuera de la estructura de austenita, quedando el C atrapado en la solucin. Estructura de un acero Hipoeutectoide

54

Componentes de un acero con un 0,4% C 1. Estructura Austentica 100% 2. Parte de la Austenita se convierte en Ferrita 3. Un poco antes de 723C, hay un 50% de Austenita y un 50% de Ferrita 4. A los 723C, toda la austenita se

55

FERRITA

CEMENTITA

56

PERLITA

MARTENSITA

57

Hierro La principal aleacin es con cantidades de carbono inferiores al 0,03 % que se obtiene en estado pastoso. A estas aleaciones las llamamos tambin hierro como al elemento. Acero Cuando la proporcin de carbono se sita entre el 0,03 y el 2 % el producto resultante lo denominamos acero. Estas aleaciones se completan con pequeas cantidades de manganeso, silicio, fsforo y azufre. Para controlar el exceso de carbono en la elaboracin del acero se oxida la mezcla para que el se forme CO2 que se escapa en forma de gas. Este proceso se denomina afino.

15. DIAGRAMA DE EQUILIBRIO Y TRANSFORMACIONES

15.1.

REACCIONES INVARIANTES

Reaccin eutctica: transformacin de un lquido L con la composicin eutctica en dos fases slidas durante el enfriamiento.

58

Reaccin eutectoide: transformacin de un slido con la composicin eutectoide en dos fases slidas durante el enfriamiento.

Reaccin peritctica: transformacin de un slido y un lquido en un slido inicial durante el enfriamiento y viceversa (durante el calentamiento).

15.2.

DIAGRAMAS DE FASE: INTERPRETACIN

Interpretacin de los diagramas de fase: zonas bifsicas Sea una aleacin A-B de composicin xB a temperatura T1 (es decir, en la regin de coexistencia S+L). Queremos conocer la fraccin de slido Fs y la fraccin de lquido fL en equilibrio y sus composiciones. Las composiciones del slido y lquido en equilibrio vienen dadas por xB (S) y xB (L), es decir, la interseccin de la isoterma con las lneas que delimitan la regin bifsica.

15.3.

INTERPRETACIN DE LOS DIAGRAMAS DE FASE: ZONAS BIFSICAS

Proporcin de cada fase

59

Si el sistema tiene N tomos, el nmero de tomos de B en el sistema se puede expresar como:

Igualando obtenemos la regla de la palanca (inversa):

16. TRATAMIENTO DE LOS ACEROS

Tratamientos de los metales para mejorar sus propiedades

60

Los metales se pueden someter a una serie de tratamientos para potenciar sus propiedades. En unos casos se busca mejorar su dureza y resistencia mecnica; en otros, mejorar su plasticidad para facilitar su conformado. Existen cuatro clases de tratamientos:

- Tratamientos trmicos. El metal es sometido a procesos trmicos en los que no vara su composicin qumica, aunque s su estructura.

- Tratamientos termoqumicos. Los metales se someten a enfriamientos y calentamientos, pero adems se modifica la composicin qumica de su superficie exterior. - Tratamientos mecnicos. Se mejoran las caractersticas de los meta les mediante deformacin mecnica, con o sin calor. - Tratamientos superficiales. Se mejora la superficie de los metales sin variar su composicin qumica msica. En estos tratamientos, a diferencia de los

termoqumicos, no es necesario llevar a cabo calentamiento alguno. Los tratamientos no deben alterar de forma notable la composicin qumica del metal pues, en caso contrario, no sera un tratamiento, sino otro tipo de proceso. Tratamientos trmicos Los tratamientos trmicos son operaciones de calentamiento y enfriamiento de los metales que tienen por objeto modificar su estructura cristalina (en especial, el tamao del grano). La composicin qumica permanece inalterable.

16.1.

NORMALIZADOS

Se denomina normalizado por que se entiende que con este tratamiento los aceros obtienen sus propiedades normales. Se someten a este tratamiento piezas que han sufrido deformaciones en caliente, en fro o bien que han tenido enfriamientos irregulares o sobrecalentamientos. Tambin nos sirve para eliminar un tratamiento trmico previo. Con el normalizado se reducen tensiones internas provocadas por las causas anteriores, as como una unificacin del tamao de grano.

16.2.

RECOCIDO

El metal se calienta durante cierto tiempo a una temperatura determinada y, a continuacin, se enfra lentamente. De esta manera, se consigue una mayor plasticidad para que pueda ser trabajado con facilidad. La temperatura y la duracin de este tratamiento dependern del grado de plasticidad que se quiera comunicar al metal, as como del grado de tensiones internas iniciales existentes en l.

61

16.3.

TEMPLE

Consiste en el calentamiento del metal, seguido de un posterior enfriamiento realizado de forma brusca. Con esto se consigue obtener un metal muy duro y resistente mecnicamente, con su estructura cristalina deformada. El endurecimiento adquirido por medio del temple se puede comparar al que se consigue por deformacin en fro. 16.4. TEMPLABILIDAD la un capacidad de una aleacin para Depende de transformarse la composicin

La templabilidad es en martensita durante

determinado temple.

qumica del acero. Todos los aceros aleados tienen una relacin interior de una probeta. Un acero aleado de alta templabilidad es aquel que endurece, o forma martensita, no slo en la superficie sino tambin en su interior. Por tanto, la templabilidad es una medida de la profundidad a la cual una aleacin especfica puede endurecerse.

16.5.

REVENIDO

Se aplica exclusivamente a los metales templados, pudiendo considerarse como un tratamiento complementario del temple. Con ello se pretende mejorar la tenacidad del metal templado, a costa de dismi nuir un poco su dureza.

Tratamientos termoqumicos Los tratamientos termoqumicos consisten en operaciones de calentamiento y enfriamiento de los metales, completadas con la aportacin de otros elementos en la superficie de las piezas. Los ms relevantes son:

16.6.

CEMENTACIN

Consiste en la adicin de carbono a la superficie de un acero que presente un bajo contenido en el mismo a una cierta temperatura. Se obtiene as una dureza superficial muy elevada.

16.7.

NITRURACIN

Es un proceso de endurecimiento del acero por absorcin de nitrgeno a una temperatura determinada. Adems, proporciona una buena resistencia a la corrosin.

62

Se utiliza para endurecer piezas de maquinaria (bielas, cigeales, etc.); tambin herramientas, como brocas, etctera.

16.8.

CIANURACIN

Es un tratamiento intermedio entre los dos anteriores. Se utiliza no solamente en aceros con bajo contenido en carbono (como en el caso de la cementacin), sino tambin en aqullos cuyo contenido en carbono sea medio o alto, cuando se pretende que adquieran una buena resistencia.

16.9.

SULFINIZACIN

Mediante la inmersin del metal en un bao especial se consigue incorporarle una capa de carbono, nitrgeno y, sobre todo, azufre. Con este tratamiento se aumenta considerablemente la resistencia al desgaste de los metales, a la vez que se disminuye su coeficiente de rozamiento. 16.10. CARBONITRURACIN Consigue aumentar la dureza de los aceros mediante la absorcin simultnea de carbono y nitrgeno a una temperatura determinada, igual que la de cianuracin. La diferencia con el tratamiento anterior radica en que la carbonitruracin se realiza mediante gases, y la cianuracin por medio de baos. Se emplea en piezas de gran espesor. 17. TRATAMIENTOS MECNICOS Los tratamientos mecnicos mejoran las caractersticas de los metales por deformacin mecnica, con o sin calor. Existen los siguientes tratamientos mecnicos: - Tratamientos mecnicos en caliente, tambin denominados forja. Consisten en calentar un metal a una temperatura determinada para, luego, deformarlo golpendolo fuertemente. Con esto se afina el tamao del grano y se eliminan del material sopladuras y cavidades interiores, con lo que se mejora su estructura interna. - Tratamientos mecnicos en fro. Consisten en deformar el meta l a la temperatura ambiente, bien golpendolo, o por trefilado o laminacin. Estos tratamientos incrementan la dureza y la resistencia mecnica del metal y, tambin, acarrean una disminucin en su plasticidad. Tratamientos superficiales Los tratamientos superficiales ms utilizados son:

63

- Metalizacin. Se proyecta un metal fundido, pulverizndolo sobre la superficie de otro. Con esto se consigue comunicar a la superficie de un metal las caractersticas de otro diferente.

- Cromado. Se deposita cromo electrolticamente sobre el metal; de esta manera, se disminuye su coeficiente de rozamiento y se aumenta su resistencia al desgaste.

64

You might also like

- Predimensionamiento de Columnas JCLDocument2 pagesPredimensionamiento de Columnas JCLLuis QuantNo ratings yet

- Informe Semanal Del Residente #01 - Maravillas + Informe Inicio de ObraDocument8 pagesInforme Semanal Del Residente #01 - Maravillas + Informe Inicio de ObraCharles Leman Chacón QuintoNo ratings yet

- Metrados Mantaro Ptar y OtrosDocument63 pagesMetrados Mantaro Ptar y OtrosCharles Leman Chacón QuintoNo ratings yet

- 10 Valorizacion General Agosto 2018Document5 pages10 Valorizacion General Agosto 2018Charles Leman Chacón QuintoNo ratings yet

- Metrados Mantaro Agua PotableDocument64 pagesMetrados Mantaro Agua PotableCharles Leman Chacón QuintoNo ratings yet

- 3er Foro de Discusion - Chacon Quinto CharlesDocument3 pages3er Foro de Discusion - Chacon Quinto CharlesCharles Leman Chacón QuintoNo ratings yet

- Metrados de Segun Ejecutado - Detalle de Partidas Ejecutadas RealDocument2 pagesMetrados de Segun Ejecutado - Detalle de Partidas Ejecutadas RealCharles Leman Chacón QuintoNo ratings yet

- Cronograma Valorizado Maravillas Semana 01 - Modif SupervisionDocument4 pagesCronograma Valorizado Maravillas Semana 01 - Modif SupervisionCharles Leman Chacón QuintoNo ratings yet

- Carta Levantamiento de Obs 02 y 03Document1 pageCarta Levantamiento de Obs 02 y 03Charles Leman Chacón QuintoNo ratings yet

- Informe Semanal Del Residente #02 - MaravillasDocument6 pagesInforme Semanal Del Residente #02 - MaravillasCharles Leman Chacón QuintoNo ratings yet

- Explanaciones Contenciones y TerraplenesDocument2 pagesExplanaciones Contenciones y TerraplenesCharles Leman Chacón QuintoNo ratings yet

- Análisis de Precios Unitarios: Costo Unitario Directo Por: m2Document19 pagesAnálisis de Precios Unitarios: Costo Unitario Directo Por: m2Charles Leman Chacón QuintoNo ratings yet

- Memoria Descriptiva General AGUADocument10 pagesMemoria Descriptiva General AGUACharles Leman Chacón QuintoNo ratings yet

- Agua Final ConduccionDocument1 pageAgua Final ConduccionCharles Leman Chacón QuintoNo ratings yet

- Casa de Maquinas C.h-ChalhuamayoDocument1 pageCasa de Maquinas C.h-ChalhuamayoCharles Leman Chacón QuintoNo ratings yet

- Cronograma Valorizado Maravillas Semana 01 - Modif SupervisionDocument4 pagesCronograma Valorizado Maravillas Semana 01 - Modif SupervisionCharles Leman Chacón QuintoNo ratings yet

- Cronograma Valorizado Maravillas Semana 01 - Modif SupervisionDocument4 pagesCronograma Valorizado Maravillas Semana 01 - Modif SupervisionCharles Leman Chacón QuintoNo ratings yet

- Casa de Maquinas C.h-ModeloDocument1 pageCasa de Maquinas C.h-ModeloCharles Leman Chacón QuintoNo ratings yet

- Cronogra Act. Dic 21Document1 pageCronogra Act. Dic 21Charles Leman Chacón QuintoNo ratings yet