Professional Documents

Culture Documents

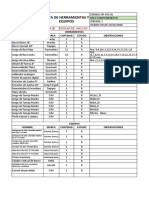

TRABAJO Convencional

Uploaded by

Joaquin Zegarra RevegginoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TRABAJO Convencional

Uploaded by

Joaquin Zegarra RevegginoCopyright:

Available Formats

Parametros de corte - Asumimos un avance medio de las tablas de parametros de maquinado para torno.

Con el avance obtubimos la velocidad de corte maximo y la fuerza especifica de corte m f 0.4 rev Refrentado VCmax 1000 nmax = 1229.8 dmax ndisp 1120 rpm VCmax 85 m min N KS 850 2 mm

dmax 22 mm

Velocidad disponible torno

ndisp dmax m VCreal = 77.41 1000 min Con los datos disponibles del torno, hallaremos el numero de pasadas nesesarias. Ptorno 1.8 kW torno 0.75

Pdisponible Ptorno torno = 1.35 kW Tambien: Pdisponible= KS Amax VCreal Pdisponible= KS pmax f VCreal Pdisponible pmax = 3.08 mm KS f VCreal 60000

Con esto comprobamos que la profundidad requerida,de un milimetro, puede ser lograda en una sola pasada. Acontinuacion calcularemos la potencia utlilizada por el motor. Prequerida Donde: p 2 mm KS Prequerida p f VCreal = 0.877 kW 60000 = KS p f VCreal

Comprobaremos si la esbeltes de de viruta es la adecuada p =5 f Tiempos Calcularemos el tiempo de mecanisado para el refrentado Lrefren + Lvacio trefren = Vf Donde: Lrefren 11 mm Lvacio 5 mm ndisp Vf f = 7.467 60 mm ndisp 1120 rpm f 0.4

Lrefren + Lvacio trefre = 2.143 s Vf Cilindrado de desbaste dmax 22 mm VCmax 1000 nmax = 1229.8 dmax Velocidad disponible torno ndisp 1120 rpm

ndisp dmax VCreal = 77.41 1000

m min

Calcularemos el numero de pasadas nesesarias. Pdisponible pmax = 3.08 mm KS f VCreal 60000

Con esto comprobamos que la profundidad requerida,de 3 milimetros, puede ser obtenida en una sola pasada. Calcularemos la potencia requerida por el motor.

Prequerida KS p f VCreal

Donde:

22 16 p =3 2

mm

KS Prequerida p f VCreal = 1.316 kW 60000

Comprobaremos si la esbeltes de de viruta es la adecuada

p = 7.5 f

Cumple con estar en el rango de esbeltes de recomendado

Tiempos Calcularemos el tiempo de mecanisado para el cilindrado de debaste 1 Lmecanizado + Lvacio tcilindrado1= ndisp 1120 Vf Donde: Lmecanizado 22 mm Lvacio 5 mm ndisp Vf f = 7.467 60 mm rpm f 0.4

Lmecanizado + Lvacio tcilindrado1 = 3.616 s Vf Cilindrado de desbaste 2 dmax 16 mm VCmax 1000 nmax = 1691 dmax Velocidad disponible torno

ndisp 1600

rpm

ndisp dmax VCreal = 80.42 1000

m min

Calcularemos el numero de pasadas nesesarias. Pdisponible pmax = 2.96 mm KS f VCreal 60000

Con esto comprobamos que la profundidad requerida,de 2 milimetros, puede ser obtenida en una sola pasada. Calcularemos la potencia requerida por el motor. Prequerida KS p f VCreal Donde: 16 12 p =2 2 mm

KS Prequerida p f VCreal = 0.911 kW 60000

Comprobaremos si la esbeltes de de viruta es la adecuada

p =5 f

Cumple con estar en el rango de esbeltes de recomendado

Tiempos Calcularemos el tiempo de mecanisado para el cilindrado de debaste 2 Lmecanizado + Lvacio tcilindrado2= ndisp 1600 Vf Donde: ndisp Vf f = 10.67 60 rpm f 0.4

Lmecanizado 9

mm Lvacio 5

mm

mm

Lmecanizado + Lvacio tcilindrado2 = 1.313 s Vf Torneado conico VCmax 1000 nmax = 2254.7 dmax ndisp 2240 rpm

dmax 12 mm

Velocidad disponible torno

ndisp dmax VCreal = 84.45 1000

m min

Calcularemos el numero de pasadas nesesarias. Pdisponible pmax = 2.82 mm KS f VCreal 60000 Con esto comprobamos que la profundidad requerida,de 2.8 milimetros, no puede ser obtenida en una sola pasada. Se requieren 2 pasadas de 1.42 calcularemos la potencia Prequerida KS p f VCreal Donde: p 2.8 mm

KS Prequerida p f VCreal = 1.34 60000

kW

Comprobaremos si la esbeltes de de viruta es la adecuada

p =7 f

Cumple con estar en el rango de esbeltes de recomendado

Tiempos Calcularemos el tiempo de mecanisado para el cilindrado del torneado conico Lmecanizado + Lvacio tcilindradoconico = ndisp 2240 Vf Donde: Lmecanizado 3 10 = 9.487 mm Lvacio 5 Lmecanizado + Lvacio tcilindradoconico = 0.97 Vf Achaflanado p 0.5 sin (45 ) = 0.354 m VCmax 145 min f 0.1 p = 3.536 4 f dmax 6.31mm ndisp mm Vf f = 14.93 60 s mm

rpm

f 0.4

N KS 1600 2 mm

VCmax 1000 nmax = 7314.6 dmax Velocidad disponible torno ndisp 4500 rpm

ndisp dmax VCreal = 89.21 1000

m min

Tiempos Calcularemos el tiempo de mecanisado para el cilindrado de achaflando tachaflanado Donde: Lmecanizado 0.5 2 = 0.707 mm Lvacio 5 ndisp mm Vf f = 7.5 60 mm Lmecanizado + Lvacio ndisp 4500 = Vf rpm

Lmecanizado + Lvacio = 0.761 s tachaflanado Vf Ranurado recto m f 0.4 rev VCmax 85 m min N KS 850 2 mm

Se usara una cuchilla de 3 mm de espesor dmax 16 mm VCmax 1000 nmax = 1691 dmax Velocidad disponible torno

ndisp 1600

rpm

ndisp dmax VCreal = 80.42 1000 Calcularemos el numero de pasadas nesesarias.

m min

Pdisponible pmax = 2.96 mm KS f VCreal 60000

Con esto comprobamos que la profundidad requerida,de 2 milimetros, puede ser obtenida en una sola pasada. Calcularemos la potencia requerida por el motor. Prequerida KS p f VCreal Donde: p3 mm

KS Prequerida p f VCreal = 1.367 kW 60000 Comprobaremos si la esbeltes de de viruta es la adecuada p = 7.5 f Cumple con estar en el rango de esbeltes de recomendado

Tiempos Calcularemos el tiempo de mecanisado para el ranurado recto tranurado Donde: Lmecanizado + Lvacio = Vf ndisp mm Vf f = 10.67 60 s mm

Lmecanizado 1.5 mm Lvacio 5

Lmecanizado + Lvacio tranurado = 0.609 Vf

Roscado El paso para el roscado M16 se tomo de la norma ISO, ademas para el proceso de roscado el paso coincide con el avance. Con el nuevo valor de del avance obtuvimos la nueva velocidad de corte de la tabla 1 VCmax 26 m min m f 2 rev mm dmax 16 mm

H 0.61343 f = 1.227

Asumiremos 4 pasadas de igual VCmax 1000 rev nmax = 517.3 dmax min

Velocidad disponible torno

ndisp 450

rpm

ndisp dmax m = 22.62 VCreal 1000 min

Tiempos Calcularemos el tiempo de mecanisado para el roscado troscado Donde: Lmecanizado 10 mm Lvacio 5 ndisp mm Vf f = 15 60 mm Lmecanizado + Lvacio = 4 Vf

Lmecanizado + Lvacio =4 s troscado 4 Vf

Tronzado dmax 22 mm m f 0.4 VCmax 85 rev

VCmax 1000 nmax = 1229.8 dmax Velocidad disponible torno ndisp 1120 ndisp dmax VCreal = 77.41 1000 Con los datos disponibles del torno, hallaremos el numero de pasadas nesesarias. Ptorno 1.8 kW torno 0.75

Pdisponible Ptorno torno = 1.35 Tambien: Pdisponible= KS Amax VCreal Pdisponible pmax = 3.08 KS f VCreal 60000 Con esto comprobamos que la profundidad requerida,de un milimetro, puede ser lograda en una sola pasada. Acontinuacion calcularemos la potencia utlilizada por el motor. Pdisponible= KS pmax f VCreal

Prequerida KS p f VCreal

Donde:

p 3 mm

KS Prequerida p f VCreal = 1.316 kW 60000

Tiempos Calcularemos el tiempo de mecanisado para el tronzado Lmecanizado + Lvacio ttronzado = Vf Donde: Lmecanizado 11 mm Lvacio 5 ndisp mm Vf f = 7.47 60 mm

Lmecanizado + Lvacio ttronzado = 2.143 s Vf

Achaflanado 2 p 0.5 sin (45 ) = 0.354 m VCmax 145 min dmax 6.31mm VCmax 1000 nmax = 7314.6 dmax Velocidad disponible torno ndisp 4500 rpm f 0.1 p = 3.5 f 4

N KS 1600 2 mm

ndisp dmax VCreal = 89.21 1000

m min

Tiempos Calcularemos el tiempo de mecanisado para el cilindrado de achaflando 2 tachaflanado2 Donde: Lmecanizado 0.5 2 = 0.707 mm Lvacio 5 ndisp mm Vf f = 7.5 60 mm Lmecanizado + Lvacio = ndisp 4500 Vf rpm

Lmecanizado + Lvacio tachaflanado2 = 0.761 s Vf Taladrado 1 mm f 0.1 rev dbroca 4 mm VCmax 60 m min 1600 KS = 0.027 60000 kW min 3 cm

VCmax 1000 nmax = 4774.6 dbroca Velocidad disponible torno 4500 ndisp = 75 60 m min rev s

ndisp dbroca VCreal = 0.94 1000 Calculo de potencia requerida:

KS f VCreal dbroca Prequerida = 0.003 kW 4 Tiempos Calcularemos el tiempo de mecanisado para el taladrado 1 ttaladrado1 Donde: Lmecanizado 30 mm Lvacio 0.3 dbroca = 1.2mm Vf ndisp f = 7.5 Lmecanizado + Lvacio = Vf

Lmecanizado + Lvacio ttaladrado1 = 4.16 s Vf Taladrado 2 mm f 0.1 rev dbroca 8 VCmax 60 mm m min 1600 kW min = 0.027 KS 3 60000 cm

VCmax 1000 nmax = 2387.3 dbroca Velocidad disponible torno 2240 rev ndisp = 37.333 60 s m min

ndisp dbroca VCreal = 0.94 1000

Calculo de potencia requerida: KS f ndisp 0.8 0.4 Prequerida = 0.038 kW 4

2 2

Tiempos Calcularemos el tiempo de mecanisado para el taladrado 2 Lmecanizado + Lvacio ttaladrado2 = Vf Donde: Lmecanizado 8 mm Lvacio 0.3 dbroca = 2.4 mm mm Vf ndisp f = 3.73 s s

Lmecanizado + Lvacio ttaladrado2 = 2.786 Vf Escariado mm f 0.05 rev dbroca 8 m min

VCmax 60 mm

1600 kW min KS = 0.027 3 60000 cm

Velocidad disponible torno

4500 rev ndisp = 75 60 s m min

ndisp dbroca VCreal = 1.88 1000

Tiempos Calcularemos el tiempo de mecanisado para el escariado Lmecanizado + Lvacio tescariado = Vf Donde: Lmecanizado 8 mm mm Lvacio 0.3 dbroca = 2.4mm Vf ndisp f = 3.75 s

Lmecanizado + Lvacio tescariado = 2.773 s Vf Fresado Datos: Desbaste P 2.5 kW Pdisp P n = 1.875 kW Datos del Prontuarios de maquinas: m min mm Vfmax 60 min n 0.75

VCmax 35

dfresa 4

VCmax 1000 nmax = 2785.2 dfresa Velocidad disponible de la fresadora ndisp 1400

ndisp dfresa m VCreal = 17.59 1000 min mm Vfreal 54 min fz = 0.0123 hcm 2 mm Vfreal f = 0.039 ndisp mm f fz = 0.019 2

Entramos con el espesor de de viruta media a la tabla y obtuvimos una potencia especifica: 7200 ks = 0.12 60000 kW.min 3 cm p 0.0775

dfresa A p = 0.031 10 Vfreal preuqerida ks A = 0.02 10

kW

<

Pdispo

Tiempos Calcularemos el tiempo de mecanisado para el fresado tfresado Lp + df + uo + uf = Vfreal 60

Donde: Lp 8 mm uo 3 uf 3 mm df 4

Lp + df + uo + uf tfresado = 20 s Vfreal 60 ttotalcilindrado tcilindrado1 + tcilindrado2 = 4.929 ttotalachaflanado tachaflanado + tachaflanado2 = 1.522 ttotaltaladrado ttaladrado1 + ttaladrado2 = 6.946 ttotaldesbaste trefre + tranurado + tcilindradoconico + troscado + ttronzado + tescariado = 12.639 tMaqhorizontal ttotalcilindrado + ttotalachaflanado + ttotaltaladrado + ttotaldesbaste

tMaqhorizontal = 26.035 tMaqfresado 6 tfresado tMaqfresado = 120 COSTO VARIABLE Costo de Operacion Variable

Cop = ttotalhorizontal Chtorno + Chfresado ttotalfresado 30 Chtorno = 0.008 3600 45 Chfresado = 0.013 3600 ttotalhorizontal = soles seg soles seg tmanip 90 s

tMaqhorizontal + tmanip

ttotalhorizontal 1.2 tMaqhorizontal + 1.2 tmanip = 139.242

ttotalfresado

1.2 tMaqfresado + 1.2 tmanip

ttotalfresado tMaqfresado + tmanip = 210s Cop ttotalhorizontal Chtorno + Chfresado ttotalfresado = 3.785 CostoBARRA Cmat = #piesasporbarra #piesasporbarra= LBARRA 3 m soles pieza

1726.1 CostoBARRA = 215.763 8

LBARRA 0.9 Lpieza 8 + 3 + 10 + 9 Lpieza = 0.03 m 1000

LBARRA 0.9 #piesasporbarra = 90 Lpieza CostoBARRA soles Cmat = 2.397 pieza #piesasporbarra CV Cmat + Cop = 6.183 soles pieza

COSTO FIJO Costo de Herramienta Variable Cafilado 2 2.73 = 5.46 soles afilado

Numero de piezas a fabricar sin afilar tvidaFilo N = ttotaldesbaste + ttotalcilindrado

tvidaFilo 60 60 = 3600s

tvidaFilo N = 204.929 ttotaldesbaste + ttotalcilindrado

cada 204 piezas se afila la herramienta

CF

Cherramienta = + Cafilado #afilados + Cutilaje + Cprep #trabajosderecuperacion Cherramienta 112.65 Q #afilados = 204 soles Cutilaje 0

#trabajosderecuperacion 10 Cafilado 2 2.73 = 5.46 soles

Cprep = tpreptorno Chtorno + tprepfresa Chfresado tpreptorno 25 60 = 1500 s

tprepfresa 35 60 = 2100 s

Cprep tpreptorno Chtorno + tprepfresa Chfresado = 38.75

soles

Entre 0<204

#afilados 0

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 50.015 soles #trabajosderecuperacion Ctotal Ctotal = = CF + CV #piezas 50.015 + 6.183 #piezas #afilados 1

Entre 204<408

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 55.475 soles #trabajosderecuperacion

Ctotal

55.475 + 6.183 #piezas #afilados 2

Entre 408<612

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 60.935 #trabajosderecuperacion Ctotal = 60.935 + 6.183 #piezas

Entre 612<816

#afilados 3

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 66.395 #trabajosderecuperacion Ctotal = 66.395 + 6.183 #piezas #afilados 4

Entre 816<1020

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 71.855 #trabajosderecuperacion Ctotal = 71.855 + 6.183 #piezas #afilados 5

Entre 1020<1224

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 77.315 #trabajosderecuperacion Ctotal = 77.315 + 6.183 #piezas #afilados 6

Entre 1224<1428

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 82.775 #trabajosderecuperacion Ctotal = 82.775 + 6.183 #piezas #afilados 7

Entre 1428<1632

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 88.235 #trabajosderecuperacion Ctotal = 88.235 + 6.183 #piezas

Entre 1632<1836

#afilados 8

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 93.695 #trabajosderecuperacion Ctotal = 93.695 + 6.183 #piezas

Entre 1836<2040

#afilados 9

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 99.155 #trabajosderecuperacion Ctotal = 99.155 + 6.183 #piezas #afilados 10

Entre 2040<2244

Cherramienta CF + Cafilado #afilados + Cutilaje + Cprep = 104.615 #trabajosderecuperacion Ctotal = 104.615 + 6.183 #piezas

You might also like

- Memoria DescriptivaDocument20 pagesMemoria DescriptivaJoaquin Zegarra RevegginoNo ratings yet

- Fundamentos de Administración - Teorias de MotivaciónDocument16 pagesFundamentos de Administración - Teorias de MotivaciónJoaquin Zegarra RevegginoNo ratings yet

- Mec228 2013 1Document4 pagesMec228 2013 1Joaquin Zegarra RevegginoNo ratings yet

- 2 Clase Exprimentacion en Turbomaquinas y MDPDocument62 pages2 Clase Exprimentacion en Turbomaquinas y MDPgiNo ratings yet

- 1 Clase Turbomaquinas y Maquinas de Desplazamiento PositivoDocument77 pages1 Clase Turbomaquinas y Maquinas de Desplazamiento PositivoJoaquin Zegarra RevegginoNo ratings yet

- Hoja de Procesos Parte SuperiorDocument7 pagesHoja de Procesos Parte SuperiorEdgar LopezNo ratings yet

- Taller de Velocidad de CorteDocument2 pagesTaller de Velocidad de CorteAlejandraNo ratings yet

- Vawells: Edificaciones Y ElectrificacionesDocument2 pagesVawells: Edificaciones Y ElectrificacionesCarlos LoNo ratings yet

- 10 IngcoDocument10 pages10 Ingcofrancisco javier rodriguez perezNo ratings yet

- Hoja de Procesos MecanicaDocument4 pagesHoja de Procesos MecanicaHarold Torrico SalazarNo ratings yet

- Lista de Herramientas y MaquinariaDocument20 pagesLista de Herramientas y MaquinariaHeber Huañapaco MamaniNo ratings yet

- Hoja de Ruta ACRILICODocument38 pagesHoja de Ruta ACRILICOMildred DelahozNo ratings yet

- Formato Taladrado y Roscado - 1563124 AfvsDocument18 pagesFormato Taladrado y Roscado - 1563124 AfvsManuel ricardoNo ratings yet

- Desprendimiento de Viruta Por Maquinado, Convencional y CNCDocument9 pagesDesprendimiento de Viruta Por Maquinado, Convencional y CNCUriel VillasanaNo ratings yet

- Turning Tools 2017 SPADocument656 pagesTurning Tools 2017 SPAABRAHAM SILVA HERNANDEZNo ratings yet

- KPI S de PerforaciónDocument21 pagesKPI S de PerforaciónWashington Condori GuillenNo ratings yet

- Hoja de Proceso de TaladroDocument1 pageHoja de Proceso de TaladroChichojefe Pmc100% (1)

- Carpeta GokuDocument3 pagesCarpeta Gokucarlos luciano najarNo ratings yet

- Herra Ferretero 10 11 23Document9 pagesHerra Ferretero 10 11 23Joses JosesNo ratings yet

- Como Cortar Con Sierra CircularDocument6 pagesComo Cortar Con Sierra CircularShibari_manNo ratings yet

- Folleto Tecnico Bisagra CazoletaDocument18 pagesFolleto Tecnico Bisagra CazoletaNestorChávezNo ratings yet

- Catalogo Total 2024 Baja WebDocument120 pagesCatalogo Total 2024 Baja WebnetdatasolucionesNo ratings yet

- Metodos Diagrama Bimanual DIGMAR Y YURYMARDocument5 pagesMetodos Diagrama Bimanual DIGMAR Y YURYMARFranyuri GarcíaNo ratings yet

- Requerimiento de Herramientas ManualesDocument2 pagesRequerimiento de Herramientas ManualesEg DiecisieteNo ratings yet

- Dop Pieza ModificadaDocument4 pagesDop Pieza ModificadaCarlos Rodas BuendiaNo ratings yet

- 2-I-2205 Medidas de Seguridad en Trabajos Con TaladroDocument7 pages2-I-2205 Medidas de Seguridad en Trabajos Con TaladroJavier Callex CastilloNo ratings yet

- Machos Rosca BSP Machos Rosca BSP: Uranga UrangaDocument2 pagesMachos Rosca BSP Machos Rosca BSP: Uranga Urangajeremias pintosNo ratings yet

- Construccion Puertas Ventanas PDFDocument48 pagesConstruccion Puertas Ventanas PDFPabloNo ratings yet

- Diccionario de EbanisteriaDocument5 pagesDiccionario de EbanisteriaJulieta TrisqueliusNo ratings yet

- Malla 3.50 X 3.00 JacklegDocument1 pageMalla 3.50 X 3.00 JacklegHeydy MarciaNo ratings yet

- Proceso Casquillo CilíndricoDocument1 pageProceso Casquillo Cilíndricoalvaro100poNo ratings yet

- Ciclo TaladradoDocument26 pagesCiclo TaladradoPablo Ricardo Ramirez RodriguezNo ratings yet

- Alejandro Salazar PDFDocument52 pagesAlejandro Salazar PDFMario RubíNo ratings yet

- Anexo 5 VentanasDocument11 pagesAnexo 5 VentanasHP12007No ratings yet

- Troubleshooting RotaryDocument42 pagesTroubleshooting RotaryDanilo noel Asencio charriNo ratings yet