Professional Documents

Culture Documents

Ibp0642 05

Uploaded by

Thays AlvesOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ibp0642 05

Uploaded by

Thays AlvesCopyright:

Available Formats

Copyright 2004, Instituto Brasileiro de Petrleo e Gs IBP

Este Trabalho Tcnico Cientfico foi preparado para apresentao no 3 Congresso Brasileiro de P&D em Petrleo e

Gs, a ser realizado no perodo de 2 a 5 de outubro de 2005, em Salvador. Este Trabalho Tcnico Cientfico foi

selecionado e/ou revisado pela Comisso Cientfica, para apresentao no Evento. O contedo do Trabalho, como

apresentado, no foi revisado pelo IBP. Os organizadores no iro traduzir ou corrigir os textos recebidos. O material

conforme, apresentado, no necessariamente reflete as opinies do Instituto Brasileiro de Petrleo e Gs, Scios e

Representantes. de conhecimento e aprovao do(s) autor(es) que este Trabalho ser publicado nos Anais do 3

Congresso Brasileiro de P&D em Petrleo e Gs

UMA AVALIAO DA CORROSO EM TUBULAES DE AO INOX E

AO CARBONO POR GASES DE QUEIMA UTILIZADOS

NA EXPLOTAO DO PETRLEO

Luciene Santos de Carvalho

1

, Srgio Bello Neves

1

, Jssica SantAna

1

, Flvio Pavan Matos

1

, Ricardo Vasconcelos

Lopez

1

; Kelly Cirne Mascarenhas

1

, Wagner Teixeira

1

1

Universidade Salvador Departamento de Engenharia e Arquitetura, Av. Cardeal da

Silva, 132 Federao, CEP 40220-141, Salvador BA,

E-mail: luciene.carvalho@unifacs.br

Resumo Atualmente a indstria qumica e petroqumica enfrenta grandes problemas na emisso de gases

oriundos da queima de derivados do petrleo, principalmente devido ao impacto ambiental. Este trabalho busca a

melhor tecnologia para o aproveitamento destes gases na recuperao avanada de poos maduros de petrleo. Os

experimentos executados no laboratrio foram simulaes de condies reais de processo, a partir da utilizao de uma

planta piloto, para a avaliao da corroso causada pela interao de gases, tais como NO

2

e SO

2

, com os materiais das

tubulaes, em meios aquosos e no aquosos. Foram obtidos dados experimentais de corroso em ao carbono e ao

inox utilizando gases de queima sintticos contendo cerca de 600 ppm de NO

2

. A principal finalidade deste trabalho

avaliar a possibilidade de utilizao desses aos nas tubulaes para transferncia dos gases de queima das empresas

emissoras at poos maduros de petrleo. A taxa de corroso foi obtida, em mpy, depois de decorridos dois meses de

experimentos na planta piloto. A metodologia utilizada neste trabalho segue a ASTM G31.

Palavras-Chave: Corroso; gases de queima; explotao.

Abstract Nowadays the chemical industry and petrochemical faces great problems in the emission of gases

originating from the burn of petroleum derived, mainly due to the environmental impact. This work seeks the best

technology for the use of these gases in the advanced recovery of mature wells of petroleum. The experiments

performed in the laboratory were simulations of real conditions of process, starting from the use of a pilot plant, for the

evaluation of the corrosion caused by the interaction of corrosive gases, such as NO

2

and SO

2

, with the piping materials,

in aqueous and no aqueous means. Experimental data of corrosion in steel carbon and stainless steel was obtained, using

the burn of synthetic gases containing about 600 ppm of NO

2

. The main purpose of this work is to evaluate the

possibility of use of those steels in the piping for transfer of burned gases from the issuing companies to mature wells of

petroleum. The corrosion rate was obtained, in mpy, after two months of experiments in the pilot plant. The

methodology used in this work follows ASTM G31.

Keywords: corrosion, gas of burning, explotation.

3

o

Congresso Brasileiro de P&D em Petrleo e Gs

1. Introduo

A indstria qumica e a indstria de leo e gs fabricam uma variedade de produtos que promovem grandes

benefcios para a vida humana. Para criar esses produtos, a maioria dos processos qumicos necessita de calor. O calor

gerado principalmente em caldeiras e fornos, os quais geralmente consomem leo combustvel, gs natural (metano) e

ar, este ar ao reagir com os hidrocarbonetos a altas temperaturas, fazem com que ocorra o surgimento de vrias

substncias gasosas, chamadas gases de queima que apresentam substncias no muito desejveis como os NOx.

Atualmente esto sendo buscadas tecnologias de aproveitamento desses gases na explotao do petrleo para a

recuperao de campos maduros. Quando surgiu a primeira tentativa de recuperao de petrleo de poos maduro em

1923, injetando gs, usou-se o gs de queima neste processo. O aumento da necessidade de recuperar o petrleo

aumentou tambm o uso do gs de queima, e ento foi constatada a grande capacidade corrosiva dos NOx contidos no

mesmo, desde ento surgiram tecnologias para eliminar os NOx das correntes gasosas. KUNG (1997) descreve que os

NO

x

so os principais componentes do gs de queima que provocam a corroso nas tubulaes, incluindo xido ntrico

(NO) e dixido de nitrognio (NO

2

). Esta corroso acontece devido exposio dos NO

x

em meios midos, formando

uma substncia cida, segundo reao abaixo, tendo como conseqncia a corroso das tubulaes.

2 3 2 2

HNO HNO O H 2NO + +

Segundo Gentil (1996), a corroso um fenmeno que ocorre de modo espontneo e est constantemente

transformando os materiais metlicos, de modo que a durabilidade e o desempenho dos mesmos deixam de satisfazer o

fim a que se destinam. Em alguns casos, pode-se admitir a corroso como o inverso do processo metalrgico, cujo

objetivo principal a extrao do metal a partir de seus minrios ou de outros compostos, ao passo que a corroso tende

a oxidar o metal. Assim, muitas vezes o produto da corroso de um metal bem semelhante ao minrio do qual

originalmente extrado. Os processos de corroso so considerados reaes qumicas heterogneas ou reaes

eletroqumicas que se passam geralmente na superfcie de separao entre o metal e o meio corrosivo. Existem dois

mtodos para o controle da corroso, um deles a utilizao de inibidores e outro o controle de emisso de NO

x

.

Os inibidores de corroso so compostos qumicos que, quando adicionados ao meio corrosivo, diminuem a

sua agressividade. Segundo Argent (1996), uma vasta quantidade de substncias com caractersticas de inibio tm

sido muito usadas como um dos melhores mtodos para proteo contra corroso, e muitas pesquisas visando a

utilizao de novos compostos, tm sido estimuladas por diversas indstrias com esse objetivo. Existem diferentes

classificaes para os inibidores, entre as quais esto aquelas baseadas na composio e na sua atuao. Estes podem ser

classificados como andicos, catdicos e de adsoro.

Os inibidores andicos atuam reprimindo reaes andicas, ou seja, retardam ou impedem a reao do anodo.

Geralmente funcionam reagindo com o produto de corroso inicialmente formado, ocasionando um filme aderente e

extremamente insolvel, na superfcie do metal, promovendo a polarizao andica. Entre os mais eficientes inibidores

andicos de corroso esto os cromatos, devido proteo aliada de aplicabilidade para diferentes metais. Os cromatos

solveis so, sob vrias condies, os mais efetivos inibidores de corroso para ferro, ao, zinco, alumnio, cobre, lato,

chumbo e diversas ligas. Mesmo relativamente pequenas concentraes de cromato, presentes em guas ou em solues

salinas corrosivas, ocasionam substancial reduo da taxa de corroso. Devido elevada toxidez ao organismo humano

e ao risco ambiental significativo, tem sido evitada a utilizao dos cromatos.

Barstow (1998) descreveu as tecnologias utilizadas para o controle de emisso do NO

x

so: controle pr-

combusto, controle da combusto e controle ps-combusto. Sendo que a tcnica utilizada no controle pr-combusto

do NO

x

a reao do nitrognio com hidrognio, com um aquecimento e com uso de catalisador, formando amnia e

um combustvel limpo. O controle na combusto pode seguir trs tcnicas diferentes: reduo do pico de temperatura da

zona de chama, reduo do tempo de residncia da zona de chama e reduo da concentrao de oxignio na chama. E,

por ltimo, o controle ps-combusto pode ser feito: por reduo cataltica seletiva (onde existe um catalisador no

sistema em que purifica o gs de queima, ou seja, elimina o NO

x

), por reduo no-cataltica seletiva (que envolve a

injeo de um composto nitrogenado, principalmente amnia ou uria, injetado diretamente no gs de queima quente

que reagir com o NO

x

para formar gua e nitrognio molecular), por sistemas hbridos (que funciona como os dois

mtodos anteriores), por precipitao eletrosttica, entre outros.

2. Experimental

Os testes em laboratrio foram conduzidos com dois tipos de ao: o ao carbono e ao inox, de acordo com a

norma ASTM G31. Os cupons foram caracterizados antes de serem inseridos na planta piloto, para fornecer uma linha

de base que permitisse a comparao com os resultados do ps-teste. Este processo envolve fotografar, medir as

dimenses e pesar os cupons. A ASTM recomenda medir as dimenses prximas a 0.001 polegadas e o peso medido

dentro da faixa de 0.0001 g. A taxa de corroso, em mpy, foi obtida aps corrida na planta piloto, com uma mistura de

composio conhecida, contendo gases de queima. Para este trabalho foi tomado como referncia o gs de queima

originado da queima do gs natural com ar atmosfrico.

3

o

Congresso Brasileiro de P&D em Petrleo e Gs

2.1. Descrio do mtodo

Uma planta piloto foi montada no laboratrio da Universidade Salvador - UNIFACS, Figura 2, para a avaliao

da corroso provocada pelo NO

2

no processo industrial de aproveitamento de gases de queima, na recuperao

avanada de petrleo. A Figura 1 mostra o esquema da planta piloto, cujas condies de trabalho utilizadas neste

experimento, simulam as condies de processo e ser descrita de acordo com a interao dos cupons de ao inox e ao

carbono com os gases. O gs de queima (A), passa pelo Quench, que um vaso lavador que contm gua lquida em

equilbrio com vapor dgua, a uma temperatura de aproximadamente 43

o

C, condio na sada da torre de Quench do

processo.

O gs inicialmente colocado em contato com os cupons de prova, na parte interna superior do vaso (G),

enquanto que, simultaneamente, outros foram colocados no fundo do reator de vidro (F), que simula a corroso em meio

aquoso aps a formao do HNO

3

, devido absoro do NO

2

.

O gs mido que sai do vaso de Quench misturado ao gs seco, proveniente do cilindro por uma linha

paralela ao vaso (D), de modo que recomponha a concentrao inicial dos gases que foram absorvidos pela gua. A

mistura obtida aquecida a 150C num forno (K) e, passa por dois corpos de prova de materiais diferentes (ao carbono

e ao inoxidvel) contidos em tubos de vidro (M) que se encontram em paralelo, simulando assim a captao do gs de

queima.

No laboratrio, os gases residuais so coletados em solues alcalinas absorvedoras (N), para minimizar o

impacto ambiental causado pelo NO

2

. A gua no interior do reator de vidro (F) e a soluo alcalina absorvedora so

monitoradas respectivamente atravs da concentrao do HNO

3

produzido e da utilizao de papel de pH para controle

da concentrao de NO

2

. A Figura 2 ilustra planta piloto, montada no laboratrio da UNIFACS.

Figura 1. Modelo Esquemtico da Planta Piloto.

ESQUEMA DA PLANTA PILOTO DE CORROSO

Figura 2. Planta piloto no laboratrio da UNIFACS.

3

o

Congresso Brasileiro de P&D em Petrleo e Gs

2.2 - Tratamento dos cupons

A princpio, os cupons so pesados e fotografados antes de serem utilizados. Aps os testes, so retirados e ento,

efetuado o tratamento qumico indicado pela ASTM 381, como descrito no Fluxograma 1.

Fluxograma 1. Mtodo para tratamento dos cupons.

3 Resultados e Discusso

De acordo com os resultados experimentais, a maior perda de massa ocorreu com o cupom que se encontrava

mergulhado na soluo aquosa dentro do reator (F). A soluo aquosa de cido ntrico, formada pelos gases

provenientes do cilindro contendo NO

2

e gua, foi bastante corrosiva aos cupons de ao carbono (ACP 261) contra a

referncia (ACP 326) e muito menos corrosiva aos de ao inox (017024) contra a referncia (017083) como mostra a

Figura 3.

Figura 3. Cupons de ao carbono (ACP 261), esquerda; e ao inox (017024), direita.

No interior do reator (G), a composio formada por vapor dgua e os gases de queima, formando uma

atmosfera cida, o cupom de ao carbono (ACP 374) contra a referncia (ACP 326), apresentou expressiva taxa de

corroso em relao ao cupom de ao inox (017034) contra a referncia (017083) mostrada da Figura 4.

Figura 4. Cupom de ao carbono (ACP 374), esquerda, e cupom de ao inox (017034), direita.

Lavar com pasta rosa aps experimento

Pesar, medir e fotografar os cupons.

Lavar com aguarrs (repetir).

Mergulhar por 25seg na soluo de Clarke.

Lavar com gua destilada.

Mergulhar num bquer com lcool por 5.

Mergulhar num bquer com acetona por 5.

Secar num dessecador com vcuo por

Pesar o cupom limpo e tomar as medidas.

3

o

Congresso Brasileiro de P&D em Petrleo e Gs

Na sada da planta piloto, aps o forno (N), os cupons de ao carbono (ACP 240) contra a referncia (ACP

326) e ao inox (017025) contra a referncia (017083), apresentaram o menor ndice de corroso de todo o sistema,

apesar da maior concentrao de NO

x

, devido a mais baixa umidade do sistema. A Figura 5 ilustra as fotos dos cupons

neste ponto.

Figura 5. Cupom de ao carbono(ACP 240), esquerda, e ao inox(017025), direita.

Para o clculo da taxa de corroso foi usada a Equao 1, apresentada por Gentil (1996):

Taxa de corroso= T A D Pf Pi

3

10 3 , 22 ) ( (1)

Sendo que Pi igual ao peso inicial (g); Pf igual ao peso final (g); D igual densidade (g/cm

3

); A igual rea(pol

2

) e T

igual ao tempo de exposio (dias).

Dados: 1 pol = 25,4 mm, densidade do ao carbono (g/cm

3

) = 7,86 e densidade do ao inox (g/cm

3

)

= 7,90.

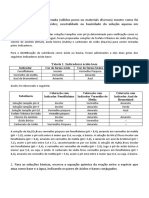

Com a Equao 1 calculamos a taxa de corroso para cada cupom, e os resultados calculados so encontrados na Tabela

1.

Tabela 1. Resultados Teste para Corroso.

N do cupom Referncia

Peso

inicial: Pi

(g)

rea

(pol

2

)

Peso final:

Pf

(g)

Perda de

massa

(Pf-Pi)(g)

Taxa de

Corroso

(mpy)

01 ACP 261 8,49149 1,16724 8,30476 0,18673 10,0861 1

02 ACP 374 8,39836 1,17459 8,38233 0,01603 0,86043 0,02

03 ACP 240 8,48778 1,18095 8,48102 0,00676 0,36090 0,01

04 017025 9,10093 1,15356 9,09796 0,00297 0,16150 0,002

05 017034 9,09409 1,14153 9,09143 0,00266 0,14617 0,002

06 017024 9,03436 1,14263 9,03086 0,0035 0,19214 0,002

Os resultados mostram que os valores de corroso obtidos, em mpy, para os aos inox e carbono variam quando

se faz o contato destes materiais com o gs de queima, com e sem umidade. A corroso foi muito mais acentuada no ao

carbono, principalmente na presena de umidade. Com a tentativa de viabilizar o transporte de gases de queima em

relao aos custos de processo, avaliamos a possibilidade de utilizao de tubulaes com ao carbono, que de menor

custo que o ao inox. Neste caso o teor de umidade deve ser reduzido a um valor mnimo e o NO

x

deve ser controlado

no processo, atravs de tcnicas de controle da combusto, Barstow (1998), ou de uso de inibidores especficos,

Brooman (2002), j que foi verificado que a maior taxa de corroso obtida para o ao carbono, 10,08 mpy, ocorreu na

presena de umidade e NO

x

. Sendo que o ao inox poder ser utilizado em qualquer ponto no sistema.

4. Agradecimentos

ANP, MCT/Finep/CT-Petro, CNPq, Petrobrs

5. Referncias

ARGENT, C.J., KOKOSZKA, C.L., DALE, M. J., INDMARSH, M.W. A Total System Approach to Sweet Gas

Corrosion Control by Inhibition, British Gas plc., march 1996.

3

o

Congresso Brasileiro de P&D em Petrleo e Gs

ASTM, Standard G31, Standard Practice For Laboratory Immersion Corrosion Testing of Metals.

BARSTOW, W. F., Fifteen Years of Progress in Catalytic Treating of Exhaust Gs; July 1998.

ELMORE, M. R., Corrosion Of Mild Steel In Simulated Cesium Elution Process Solutions, PNNL-11284, S

September de 1996.

SMITH, H. D., RUSSEL, R. L., PATELLO G. K., Evaluation of Hydrogen Gas Generation From Oxalic Acid Contact

With The Carbon Steel of aA High Level Waste Storage Tank, Eds. J. C. Marra and G.T. Chandler, Ceramic

Transactions, Vol. 93, pp. 221-227, 1999.

GENTIL, Vicente, Corroso.Rio de Janeiro. Livro Tcnicos e Cientficos, 1996. 3 Edio.

BROOMAN, E.W.; Modifying Organic Coatings to Provide Corrosion Resistance: Part Ii-Inorganic additives and

Inhibitors, Dublin, Ohio, Maio de 2002.

CAIN, J.J., ROSENTHAL, L. M., Development Inhibitor of a Film-Persistent Water-Dispersible Corrosion Petroleum

Engineers, Chevron Research & Technology Co, lSPE Member.

SANGVI; Investigation in Great Scale in the Laboratory of Inhibitor of Corrosion; 1997.

KUNG, S. Prediction of Corrosion Rate for Alloys Exposed to Reducing/Sulphidising Combustion Gasses. NACE

Conference Corrosion '97. March 1997, paper 97-136.

You might also like

- Carlameireles-A Descrição Termodinâmica Das Misturas AULA 2Document27 pagesCarlameireles-A Descrição Termodinâmica Das Misturas AULA 2Thays AlvesNo ratings yet

- Modulo 2 SolucoesDocument110 pagesModulo 2 SolucoesThays AlvesNo ratings yet

- Capitulo 8Document44 pagesCapitulo 8Thays AlvesNo ratings yet

- Operações Unitárias Gomide V1 (46a106)Document31 pagesOperações Unitárias Gomide V1 (46a106)Mariana Kuster MoroNo ratings yet

- Termodinâmica I - CAPÍTULO 3Document31 pagesTermodinâmica I - CAPÍTULO 3Pedro DuarteNo ratings yet

- Trabalho Fisica 3 - Principio Da IncertezaDocument22 pagesTrabalho Fisica 3 - Principio Da IncertezaAngélica Luana LinharesNo ratings yet

- Fisica - Trabalho EI 2 AnoDocument2 pagesFisica - Trabalho EI 2 AnoSauloNascimentoNo ratings yet

- 03 - Listão de Questões - Concreto ArmadoDocument63 pages03 - Listão de Questões - Concreto ArmadoZeal UniteNo ratings yet

- Questionário Unidade I - Energia TermicaDocument4 pagesQuestionário Unidade I - Energia TermicaFernanda GuedesNo ratings yet

- Análise GravimétricaDocument5 pagesAnálise GravimétricaJunior FariasNo ratings yet

- Tabela 1: Indicadores Ácido-Base: Indicador Cor Da Forma Ácida Cor Da Forma Básica PH de ViragemDocument3 pagesTabela 1: Indicadores Ácido-Base: Indicador Cor Da Forma Ácida Cor Da Forma Básica PH de ViragemBeatriz VenturaNo ratings yet

- Dis Ete 006 Rev 09Document36 pagesDis Ete 006 Rev 09Thiago PradoNo ratings yet

- Guião de ExperiênciaDocument4 pagesGuião de ExperiênciaAlbino José JoaquimNo ratings yet

- Coeficientes de Transferência de Calor em Corpos SubmersosDocument6 pagesCoeficientes de Transferência de Calor em Corpos SubmersosnataliamonteiroNo ratings yet

- Trabalho de MetalogeneseDocument15 pagesTrabalho de MetalogeneseDelito LopesNo ratings yet

- 13.lei Fundamental Da HidrostáticaDocument19 pages13.lei Fundamental Da HidrostáticaCristina Casquilho M. CastroNo ratings yet

- Hidrocarbonetos - Alcanos RamificadosDocument50 pagesHidrocarbonetos - Alcanos RamificadosGustavo HenriqueNo ratings yet

- Relatório Física e QuímicaDocument9 pagesRelatório Física e QuímicaAna MargaridaNo ratings yet

- Análise Térmica Aplicada À CosmetologiaDocument10 pagesAnálise Térmica Aplicada À Cosmetologiapapitoo_manNo ratings yet

- Lentes 2Document13 pagesLentes 2Cefas AlmeidaNo ratings yet

- Aula 6 - MisturasDocument2 pagesAula 6 - MisturasJordão RodriguesNo ratings yet

- Modulo de Trtac-1Document85 pagesModulo de Trtac-1vqjmphgp7kNo ratings yet

- Gestão de EfluentesDocument21 pagesGestão de EfluentesArthur VictorNo ratings yet

- Onc 1fase 9o Ano Nivel A 2017Document5 pagesOnc 1fase 9o Ano Nivel A 2017Antonio JoséNo ratings yet

- E Mec-31 07Document1 pageE Mec-31 07Giuseppe VisentimNo ratings yet

- BT Esm. Pu Amarelo RK Farben PDFDocument2 pagesBT Esm. Pu Amarelo RK Farben PDFMuller VendasNo ratings yet

- Final - Introdução A Anatomia RadiológicaDocument5 pagesFinal - Introdução A Anatomia Radiológicaunrealengine25No ratings yet

- Filtro Ativo Série Sem Fonte de Tensão Do Lado CC para Compensação de HarmónicosDocument151 pagesFiltro Ativo Série Sem Fonte de Tensão Do Lado CC para Compensação de HarmónicosjoaoNo ratings yet

- 9-Extrusão Rev0Document27 pages9-Extrusão Rev0EduNo ratings yet

- Sika Grout 250 - Msds-010-09Document8 pagesSika Grout 250 - Msds-010-09Johnattan BarbosaNo ratings yet

- Artigo Hidroxiapatita PDFDocument5 pagesArtigo Hidroxiapatita PDFJulia M M SantosNo ratings yet

- LauraDocument3 pagesLauraarmazenamento.alaurabozNo ratings yet

- 1 Lisat BioDocument2 pages1 Lisat BioWanderson Daiane CarvalhoNo ratings yet

- Atividade Complementar Sobre Termologia Com Questões de ENEMDocument6 pagesAtividade Complementar Sobre Termologia Com Questões de ENEMArthur HenriqueNo ratings yet