Professional Documents

Culture Documents

Pneumatik :)

Uploaded by

Rendi HermawanOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pneumatik :)

Uploaded by

Rendi HermawanCopyright:

Available Formats

MAKALAH

MESIN FLUIDA

SISTEM PNEUMATIK

Disusun Oleh :

RENDI HERMAWAN 25411951

EGA FEBI KUSMAWAN 22411331

RENDY SEPTIAN FADILAH 28411035

HIRZI RAMADHAN 28411166

JURUSAN TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS GUNADARMA

2014

KATA PENGANTAR

Puji syukur Penulis panjatkan kehadirat Tuhan Yang Maha Esa yang telah

memberikan rahmat, taufiq dan hidayah-Nya sehingga Penulis dapat

menyelesaikan makalah dengan judul Sistem pnuematik.

Pnumatik mempunyai peranan yang penting. Perkembangan dunia

industry mendorong kemajuan yang pesat dalam teknik industry, mulai dari

penggunaan perkakas tangan, mesin konvensional hingga mesin perkakas yang

berbasis industry dan yang otomatis. Serta Pneumatik mulai digunakan pada

kendaraan. Makalah ini disusun berguna membantu peningkatan pengetahuan

maupun kemampuan dalam teknik produksi industry mesin ataupun kendaraan

baik di dunia pendidikan maupun non pendidikan.

Penulis sampaikan terima kasih sebesar-besarnya kepada semua pihak

yang telah memberikan kontribusi baik material maupun spiritual dari persiapan

hingga terbentuknya makalah ini.

Meskipun penulis telah berupaya semaksimal mungkin untuk

penyempurnaan makalah ini, namun tentu masih terdapat kesalahan atau kekurang

sempurnaan. Oleh karena itu penulis mengharapkan saran dan kritik yang bersifat

membangun.

Semoga makalah ini bermanfaat bagi perkembangan teknik industry dan

Instansi perusahan yang bergerak dibidang automotiv pada khususnya dan

perkembangan ilmu pengetahuan dan teknologi pada umumnya.

Penulis

BAB I

PENDAHULUAN

Dalam bidang otomatisasi proses produkasi di industry telah ditemukan

mesin yang dapat membantu kitadalam kegiatan proses produksi untuk industri.

Mesin tersebut dapat diperintahkan/diprogram sesuai dengan keinginan kita,

untuk mengerjakan suatu pekerjaan dan mesin tersebut dikenal dengan nama

ROBOT. Saat ini banyak definisi tentang Robot, sedangkan definisi yang paling

populer adalah : Robot merupakan sebuah mesin dengan kemampuan melakukan

beberapa jenis gerakan secara mandiri (independent) dan dapat diprogram ulang.

Sampai saat ini penggunaan robot dalam mendukung otomatisasi proses

produksi sudah banyak dilakukan. Adanya robot ini dirasakan telah membawa

banyak keuntungan, diantaranya adalah peningkatan effisiensi kerja yang pada

akhirnya dapat menekan biaya produksi. Untuk itulah perlunya penguasaan

teknologi rancang bangun Robotic. Sejalan dengan kemajuan teknologi robotic,

maka saat ini telah banyak dikembangkan berbagai macam jenis/type robot.

Tentunya untuk setiap jenis mempunyai kesesuaian/kecocokan dengan situasi dan

kondisi tertentu. Untuk membangun sebuah robot tentunya tidaklah mudah

banyak hal yang perlu dipahami, mengingat robot merupakan perpaduan antara

hardware dengan software dimana didalamnya berkaitan dengan berbagaimacam

bidang pengetahuan antara lain; mekatronik, kontrol, monitoring, instrumentasi,

data aquisition dan program aplikasi perangkat lunak.

BAB II

KAJIAN TEORITIK

2.1 Pengertian Pneumatik

Pneumatik berasal dari bahasa Yunani yang berarti udara atau angin. Semua

sistem yang menggunakan tenaga yang disimpan dalam bentuk udara yang

dimampatkan untuk menghasilkan suatu kerja disebut dengan sistem Pneumatik.

Dalam penerapannya, sistem pneumatic banyak digunakan sebagai sistem

automasi.

Pneumatik adalah suatu filsafat (science) yang menggunakan tekanan udara

(compressed air) untuk mengerjakan sesuatu yang sifatnya lurus (linear) atau

memutar (rotational).

Tenaga fluida adalah istilah yang mencakup pembangkitan, kendali dan

aplikasi dari fluida bertekanan yang digunakan untuk memberikan gerak.

Berdasarkan fluida yang digunakan tenaga fluida dibagi menjadi pneumatik, yang

menggunakan udara, serta hidrolik, yang menggunakan cairan.

Dasar dari aktuator tenaga fluida adalah bahwa fluida mempunyai tekanan

yang sama ke segala arah. Dalam sistem pneumatik, aktuator berupa batang piston

mendapat tekanan udara dari katup masuk, yang kemudian memberikan gaya

kepadanya.

Gaya inilah yang menggerakkan piston pneumatik, baik maju atau mundur.

Pada dasarnya sistem pneumatik dan hidrolik tidaklah jauh berbeda. Pembeda

utama keduanya adalah sifat dari fluida kerja yang digunakan. Cairan adalah

fluida yang tidak dapat ditekan (incompressible fluid) sedangkan udara adalah

fluida yang dapat terkompresi (compressible fluid).

Gambar 1 Prinsip kerja pneumatika, gerakan disebabkan oleh adanya tekanan udara.

Udara sebagai fluida kerja pada sistem pneumatik memiliki karakteristik khusus,

antara lain :

Jumlahnya tak terbatas.

Mencari tekanan yang lebih rendah.

Dapat dimampatkan.

Memberi tekanan yang sama rata ke segala arah.

Tidak mempunyai bentuk (menyesuaikan dengan tempatnya).

Mengandung kadar air

Pada sistem pneumatik terdapat beberapa komponen utama, yaitu :

sistem pembangkitan udara terkompresi yang mencakup kompresor,

cooler, dryer, tanki penyimpan.

unit pengolah udara berupa filter, regulator tekanan, dan lubrifier

(pemercik oli) yang lebih dikenal sebagai Air Service Unit.

Katup sebagai pengatur arah, tekanan, dan aliran fluida.

Aktuator yang mengkonversikan energi fluida menjadi energi

mekanik

Sistem perpipaan

Sensor dan transduser

Sistem kendali dan display

Gambar 2 menunjukkan suatu sistem pneumatik yang disederhanakan. Untuk

mengendalikan katup diperlukan suatu kontroler. Kontroler ini dapat berupa

rangkaian pneumatik ataupun rangkaian elektrik. Sistem pneumatik menggunakan

rangkaian kontroler elektrik disebut sebagai sistem elektro-pneumatik.

Pneumatik menggunakan hukum-hukum aeromekanika, yang menentukan

keadaan keseimbangan gas dan uap (khususnya udara atmosfir) dengan adanya

gaya-gaya luar (aerostatika) dan teori aliran (aerodinamika). Pneumatik dalam

pelaksanaan teknik udara mampat dalam industri merupakan ilmu pengetahuan

dari semua proses mekanik dimana udara memindahkan suatu gaya atau gerakan.

Jadi pneumatik meliputi semua komponen mesin atau peralatan, dalam mana

terjadi proses-proses pneumatik. Dalam bidang kejuruan teknik pneumatik dalam

pengertian yang lebih sempit lagi adalah teknik udara mampat (udara bertekanan).

Komponen pneumatik beroperasi pada tekanan 8 s.d. 10 bar, tetapi dalam praktik

dianjurkan beroperasi pada tekanan 5 s.d. 6 bar untuk penggunaan yang

ekonomis.

Beberapa bidang aplikasi di industri yang menggunakan media pneumatik

dalam hal penangan material adalah sebagai berikut :

Pencekaman benda kerja.

Penggeseran benda kerja.

Pengaturan posisi benda kerja.

Pengaturan arah benda kerja.

Penerapan pneumatik secara umum :

Pengemasan (packaging).

Pemakanan (feeding).

Pengukuran (metering).

Pengaturan buka dan tutup (door or chute control).

Pemindahan material (transfer of materials).

Pemutaran dan pembalikan benda kerja (turning and inverting of

parts).

Pemilahan bahan (sorting of parts).

Penyusunan benda kerja (stacking of components).

Pencetakan benda kerja (stamping and embosing of components)

Susunan sistem pneumatik adalah sebagai berikut :

a. Catu daya (energi supply).

b. Elemen masukan (sensors).

c. Elemen pengolah (processors).

d. Elemen kerja (actuators).

2.2 Sifat Fisika dari Udara

Permukaan bumi ini ditutupi oleh udara. Udara adalah campuran gas yang

terdiri atas senyawa :

sekitar 78 % dari volum adalah Nitrogen

sekitar 21 % dari volum adalah Oksigen

sisanya adalah campuran karbon dioksida,argon, hydrogen neon,

helium, krypton dan xenon.

Karena segala sesuatu di bumi ini menerima tekanan yaitu tekanan absolut

atmosfir, maka tekanan ini tidak bisa dirasakan. Pada umumnya tekanan atmosfir

dianggap sebagai tekanan dasar, sedangkan yang bervariasi (akibat penyimpangan

nilai) adalah : Tekanan ukur = Pg

Tekanan Vakum = Pv

Variasi nilainya tergantung pada letak geografis dan iklimnya. Daerah dari

garis nol tekanan absolut sampai garis tekanan atmosfir disebut daerah vakum dan

diatas garis tekanan atmosfir adalah daerah tekanan ukur. Tekanan absolut ini

terdiri atas tekanan atmosfir (Pat) dan tekanan ukur (Pg). Tekanan absolut

biasanya 1 bar (100 kPa) lebih besar dari tekanan ukur.

2.3 Karakteristik Udara

Sebagaimana umumnya gas, udara juga tidak mempunyai bentuk yang khusus

sehingga sangat mudah berubah. Udara akan berubah bentuk sesuai dengan

tempatnya. Udara dapat dimampatkan dan selalu berusaha untuk mengembang.

Seperti terlihat pada gambar 2.2., Hukum Boyle Mariote menjelaskan sifat :

Volume dari massa gas yang tertutup pada temperatur konstan adalah berbanding

terbalik dengan tekanan absolut atau hasil kali dari volume dan tekanan absolut

adalah konstan untuk massa gas tertentu.

p1 * V1 = p2 * V2 = p3 * V3 = konstan

F1 F2 F3

V1 V2 V3

p1 p2 p3

Gambar 2.2. Hubungan antara Tekanan dan Volum

2.4 Sistem Pneumatic Dan Fungsi Dari Setiap Bagian

1. Air Compressor

Mengadakan tekanan udara (compressed air) sebagai sumber tenaga

dari system pneumatic.

2. Aftercooler

a. Mendinginkan udara panas dari compressor.

b. Membuang sebagian besar lembab (condensate), Minyak (oil),

Debu (dust).

3. Main Line Air Filter.

a. Menyaring debu halus.

b. Membuang sisa lembab dan minyak

4. Refrigerated Air Dryer

a. Membuat udara agar kering.

b. Setelah melewati alat 2, 3 dan 4, udara menjadi sejuk, bersih dan

kering yang dibutuhkan oleh peralatan berikutnya untuk

kesempurnaan operasi dari system pneumatic.

5. Air Filter.

a. Menyaring kotoran yang terdapat dalam pipa.

b. Membuang lembab (drain).

6. Air Pressure Reducing Valve.

a. Mengurangi tekanan utama (main) sesuai kebutuhan.

7. Air Lubricators.

b. Menyiram minyak bersih sebagai pelicin cylinder agar tidak cepat

haus.

8. Air Silinder.

a. Peredam suara dari pembuangan udara (exhaus).

b. Menjaga kotoran luar untuk memasuki lubang valve.

9. Air Flow Change Solenoid Valve.

a. Alat pengatur jalannya udara yang digerakkan oleh listrik

(solenoid).

10. Speed Control Valve.

a. Mengatur kecepatan cylinder

11. Air Cylinder

a. Alat dimana tenaga udara tertekan (compressed air) digunakan

untuk mengadakan pergerakan linear atau rotasi.

2.5 Sistem Tekanan Pada Pneumatik

Ada 3 Sistem Tekanan pada Sistem Pneumatic , antara lain yaitu :

1. Sistem Tekanan Tinggi

Untuk sistem tekanan tinggi, udara biasanya disimpan dalam tabung

metal (Air Storage Cylinder) pada range tekanan dari 1000 3000 Psi,

tergantung pada keadaan sistem.Tipe dari tabung ini mempunyai 2

Klep, yang mana satu digunakan sebagai klep pengisian, dasar operasi

Kompresor dapat dihubungkan pada klep ini untuk penambahan udara

kedalam tabung. Klep lainnya sebagai klep pengontrol. Klep ini dapat

sebagai klep penutup dan juga menjaga terperangkapnya udara dalam

tabung selama sistem dioperasikan.

2. Sistem Tekanan Sedang.

Sistem Pneumatik tekanan sedang mempunyai range tekanan antara

100 150 Psi, biasanya tidak menggunakan tabung udara. Sistem ini

umumnya mengambil udara terkompresi langsung dari motor

kompresor

3. Tekanan Rendah.

Tekanan udara rendah didapatkan dari pompa udara tipe Vane.

Demikian pompa udara mengeluarkan tekanan udara secara kontinu

dengan tekanan sebesar 1 10 Psi. ke sistem Pneumatik.

2.6 Sistem Sumber Udara Pneumatic

Sumber udara pneumatic merupakan perangkat yang menghasilkan udara

pneumatic berserta perangkat yang ada pada jalur udara pneumatic.

Penyedia udara/Kompressor adalah mesin yang menghasilkan udara

pneumatic dengan tekanan kerja yang dipakai dalam sistem pneumatic

(2,5 ~ 7 bar).

Tangki atau pengumpul udara/header berupa sistem pengumpul udara

pneumatic (storage) sementara sebelum distribusi.

Filter digunakan untuk menyaring udara pneumatic dari kotoran.

Penyaring filter ini disesuaikan dengan kebutuhan udara pneumatic.

Driyer /pengering digunakan untuk mengeringkan udara pneumatic

dari uap air.

Pemisah air, sistem pemisah air ini biasanya dibuat dalam suatu

sistem yang lengkap dengan pressure regulator. Digunakan untuk

memisahkan kadar air dalam udara pneumatic.

System pelumas, digunakan untuk aplikasi kusus terhadap

instrumentasi pneumatic.

Meter pneumatic /manometer berupa indikator tekanan pada suatu

jalur atau tangki pneumatic.

Sumber tekanan berupa terminal dari suatu header atau jalur lain.

Katup Kontrol Arah ( KKA )

Katup kontrol arah adalah alat atau instrumentasi pneumatic yang berfungsi

sebagai switch/saklar aliran udara. Pensaklaran yang diaplikasikan memiliki

banyak sistem, diantaranya memakai coil selenoid, penggerak tangan atau

mekanik lain. KKA juga difungsikan sebagai serangkaian fungsi logika atau timer

pneumatik. Penggambaran simbol KKA pada sistem peumatik

1. Simbol

Cara membaca simbol katup pneumatik sebagai berikut :

Simbol-simbol katup kontrol arah sebagai berikut

2. Penomoran pada Lubang

Sistem penomoran yang digunakan untuk menandai KKA sesuai dengan DIN ISO

5599. Sistem

huruf terdahulu digunakan dan sistem penomoran dijelaskan sebagai berikut :

3. Metode Pengaktifan

Metode pengaktifan KKA bergantung pada tugas yang diperlukan . Jenis

pengaktifan bervariasi ,

seperti secara mekanis, pneumatis, elektris dan kombinasi dari semuanya. Simbol

metode pengaktifan

diuraikan dalam standar DIN 1219 berikut ini :

Contoh Simbol Aplikasi KKA sebagai berikut:

Contoh solenoid valve/katup kontrol arah

Actuator Cylinder

Actuator cylinder adalah katup yang digunakan untuk menggerakkan beban berat.

Memiliki 2 type, single action dan double action. Single action dimana pergerakan

batang aktuator setengahnyadilakukan oleh pegas, sedangkan double action dua

pergerakan keluar dan kedalam sama2 dilakukan oleh pneumatic.

Berikut ini adalah symbol dan gambar aktuator

System single action, input di bagian belakang pneumatic akan mendorong batang

keluar. Jika udara pneumatic off maka batang kembali kebelakang dengan pegas

System double action, dua input pneumatic digunakan untuk mendorong batang

keluar dan kedalam

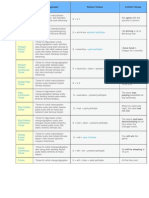

Berikut ini tabel jenis cylinder lengkap

Aktuator yang paling banyak digunakan pada rangkaian pneumatik adalah

silinder. Silinder dapat bergerak

maju (extend) atau mundur (retract) dengan cara mengarahkan aliran udara

bertekanan ke satu sisi dari piston menggunakan katup pengatur arah.

Gambar 3 Rangkaian dasar pengendali silinder kerja tunggal pada keadaan (i)

mundur dan (ii) maju.

Gambar 3 menunjukkan rangkaian pengendali silinder kerja tunggal

menggunakan katup, yaitu katup 3/2 dengan pegas. Pada saat katup tidak aktif,

ruang dalam silinder terhubung dengan atmosfer, sehingga karena adanya gaya

pegas silinder dalam keadaan mundur seperti ditunjukkan pada Gambar 3(a). Jika

katup diaktifkan maka udara bertekanan akan masuk ke silinder dan menghasilkan

gaya tekan yang mengatasi gaya pegas sehingga silinder akan bergerak maju

seperti terlihat pada Gambar 3(a).

Saat ini dalam penggunaannya pneumatik banyak dikombinasikan dengan sistem

elektrik. Rangkaian

elektrik berupa saklar, solenoid, dan limit switch digunakan sebagai penyusun

sistem kendali katup. Untuk aplikasi yang cukup rumit digunakan PLC

(Programmable Logic Controller) yaitu kontroler yang dapat diprogram.

Check Valve

Merupakan valve dengan mekanisme nonreturn, sistem pegas dan katupnya hanya

memperbolehkan aliran udara lewat dengan satu arah saja. Check valve ini banyak

digunakan pada rangkaian pengaman2 pneumatic.

Symbol dari chek valve adalah sebagai berikut

Contoh chek valve adalah sebagai berikut:

Perancangan Sistem Kontrol Pneumatik

Dalam suatu sistem kontrol pneumatik terdapat arsitektur dan bagian-bagian yang

menyangkut fungsi kerja alat tersebut. Perancangan sistem kontrol pneumatik

mengacu pada diagram alir sistem

Diagram Alir

Diagram rangkaian harus digambar dengan tata cara penggambaran yang

benar. Karena hal ini akan memudahkan seseorang untuk membaca rangkaian ,

sehingga mempermudah pada saat merangkai atau mencari kesalahan sistem

pneumatik.

Tata letak komponen diagram rangkaian harus disesuaikan dengan

diagram alir dari mata rantai kontrol yaitu sebuah sinyal harus mulai mengalir dari

bawah menuju ke atas dari gambar rangkaian. Elemen yang dibutuhkan untuk

catu daya akan digambarkan pada bagian bawah rangkaian secara simbol

sederhana atau komponen penuh dapat digunakan. Pada rangkaian yang lebih

luas , bagian catu daya seperti unit pemelihara, katup pemutus dan berbagai

distribusi sambungan dapat digambarkan tersendiri.

Diagram alir mata rantai kontrol dan elemen-elemennya digambarkan

sebagai berikut :

Keuntungan yang Didapat Dengan Menggunakan Sistem Pneumatic

a. Merupakan media/fluida kerja yang mudah didapat dan mudah diangkut :

1). Udara dimana saja tersedia dalam jumlah yang tak terhingga.

2). Saluran-saluran balik tidak diperlukan karena udara bekas dapat dibuang bebas

ke atmosfir, sistem elektrik dan hidrolik memerlukan saluran balik.

3). Udara bertekanan dapat diangkut dengan mudah melalui saluran-saluran

dengan jarak yang besar, jadi pembuangan udara bertekanan dapat dipusatkan dan

menggunakan saluran melingkar semua pemakai dalam satu perusahaan dapat

dilayani udara bertekanan dengan tekanan tetap dan sama besarnya. Melalui

saluran-saluran cabang dan pipa-pipa selang, energi udara bertekanan dapat

disediakan dimana saja dalam perusahaan.

b. Dapat disimpan dengan mudah :

1). Sumber udara bertekanan ( kompresor ) hanya menyerahkan udara bertekanan

kalau udara bertekanan ini memang digunakan. Jadi kompresor tidak perlu

bekerja seperti halnya pada pompa peralatan hidrolik.

2). Pengangkutan ke dan penyimpanan dalam tangki-tangki penampung juga

dimungkinkan.

3). Suatu daur kerja yang telah dimulai selalu dapat diselesaikan, demikian pula

kalau penyediaan listrik tiba-tiba dihentikan.

c. Bersih dan kering :

1). Udara bertekanan adalah bersih. Kalau ada kebocoran pada saluran pipa,

benda-benda kerja maupun bahan-bahan disekelilingnya tidak akan menjadi kotor.

2). Udara bertekanan adalah kering. Bila terdapat kerusakan pipa-pipa tidak akan

ada pengotoran-pengotoran, bintik minyak dansebagainya.

3). Dalam industri pangan , kayu , kulit dan tenun serta pada mesin-mesin

pengepakan hal yang memang penting sekali adalah bahwa peralatan tetap bersih

selama bekerja.

Sistem pneumatik yang bocor bekerja merugikan dilihat dari sudut ekonomis,

tetapi dalam keadaan darurat pekerjaan tetap dapat berlangsung. Tidak terdapat

minyak bocoran yang mengganggu seperti pada sistem hidrolik.

d. Tidak peka terhadap suhu

1). Udara bersih ( tanpa uap air ) dapat digunakan sepenuhnya pada suhu-suhu

yang tinggi atau pada nilai-nilai yang rendah, jauh di bawah titik beku ( masing-

masing panas atau dingin ).

2). Udara bertekanan juga dapat digunakan pada tempat-tempat yang sangat

panas, misalnya untuk pelayanan tempa tekan, pintu-pintu dapur pijar, dapur

pengerasan atau dapur lumer.

3). Peralatan-peralatan atau saluran-saluran pipa dapat digunakan secara aman

dalam lingkungan yang panas sekali, misalnya pada industri-industri baja atau

bengkel-bengkel tuang (cor).

e. Aman terhadap kebakaran dan ledakan

1). Keamanan kerja serta produksi besar dari udara bertekanan tidak mengandung

bahaya kebakaran maupun ledakan.

2). Dalam ruang-ruang dengan resiko timbulnya kebakaran atau ledakan atau gas-

gas yang dapat meledak dapat dibebaskan, alat-alat pneumatik dapat digunakan

tanpa dibutuhkan pengamanan yang mahal dan luas. Dalam ruang seperti itu

kendali elektrik dalam banyak hal tidak diinginkan.

f. Tidak diperlukan pendinginan fluida kerja

1). Pembawa energi (udara bertekanan) tidak perlu diganti sehingga untuk ini

tidak dibutuhkan biaya. Minyak setidak-tidaknya harus diganti setelah 100 sampai

125 jam kerja.

g. Rasional (menguntungkan)

1). Pneumatik adalah 40 sampai 50 kali lebih murah daripada tenaga otot. Hal ini

sangat penting pada mekanisasi dan otomatisasi produksi.

2). Komponen-komponen untuk peralatan pneumatik tanpa pengecualian adalah

lebih murah jika dibandingkan dengan komponen-komponen peralatan hidrolik.

h. Kesederhanaan (mudah pemeliharaan)

1). Karena konstruksi sederhana, peralatan-peralatan udara bertekanan hampir

tidak peka gangguan.

2). Gerakan-gerakan lurus dilaksanakan secara sederhana tanpa komponen

mekanik, seperti tuas-tuas, eksentrik, cakera bubungan, pegas, poros sekerup dan

roda gigi.

3). Konstruksinya yang sederhana menyebabkan waktu montase (pemasangan)

menjadi singkat, kerusakan-kerusakan seringkali dapat direparasi sendiri, yaitu

oleh ahli teknik, montir atau operator setempat.

4). Komponen-komponennya dengan mudah dapat dipasang dan setelah dibuka

dapat digunakan kembali untuk penggunaan-penggunaan lainnya.

i. Sifat dapat bergerak

1). Selang-selang elastik memberi kebebasan pindah yang besar sekali dari

komponen pneumatik ini.

j. Aman

1). Sama sekali tidak ada bahaya dalam hubungan penggunaan pneumatik, juga

tidak jika digunakan dalam ruang-ruang lembab atau di udara luar. Pada alat-alat

elektrik ada bahaya hubungan singkat.

k. Dapat dibebani lebih ( tahan pembebanan lebih )

Alat-alat udara bertekanan dan komponen-komponen berfungsi dapat ditahan

sedemikian rupa hingga berhenti. Dengan cara ini komponen-komponen akan

aman terhadap pembebanan lebih. Komponen-komponen ini juga dapat direm

sampai keadaan berhenti tanpa kerugian.

1). Pada pembebanan lebih alat-alat udara bertekanan memang akan berhenti,

tetapi tidak akan mengalami kerusakan. Alat-alat listrik terbakar pada

pembebanan lebih.

2). Suatu jaringan udara bertekanan dapat diberi beban lebih tanpa rusak.

3). Silinder-silinder gaya tak peka pembebanan lebih dan dengan menggunakan

katup-katup khusus maka kecepatan torak dapat disetel tanpa bertingkat.

l. Jaminan bekerja besar

Jaminan bekerja besar dapat diperoleh karena :

1). Peralatan serta komponen bangunannya sangat tahan aus.

2). Peralatan serta komponen pada suhu yang relatif tinggi dapat digunakan

sepenuhnya dan tetap demikian.

3). Peralatan pada timbulnya naik turun suhu yang singkat tetap dapat berfungsi.

4). Kebocoran-kebocoran yang mungkin ada tidak mempengaruhi ketentuan

bekerjanya suatu instalasi.

m. Biaya pemasangan murah

1). Mengembalikan udara bertekanan yang telah digunakan ke sumbernya

(kompresor) tidak perlu dilakukan. Udara bekas dengan segera mengalir keluar ke

atmosfir, sehingga tidak diperlukan saluran-saluran balik, hanya saluran masuk

saja.

2). Suatu peralatan udara bertekanan dengan kapasitas yang tepat, dapat melayani

semua pemakai dalam satu industri. Sebaliknya, pengendalian-pengendalian

hidrolik memerlukan sumber energi untuk setiap instalasi tersendiri (motor dan

pompa).

n. Pengawasan (kontrol)

1). Pengawasan tekanan kerja dan gaya-gaya atas komponen udara bertekanan

yang berfungsi dengan mudah dapat dilaksanakan dengan pengukur-pengukur

tekanan (manometer).

o. Fluida kerja cepat

1). Kecepatan-kecepatan udara yang sangat tinggi menjamin bekerjanya elemen-

elemen pneumatik dengan cepat. Oleh sebab itu waktu menghidupkan adalah

singkat dan perubahan energi menjadi kerja berjalan cepat.

2). Dengan udara mampat orang dapat melaksanakan jumlah perputaran yang

tinggi ( Motor Udara ) dan kecepatan-kecepatan piston besar (silinder-silinder

kerja ).

3). Udara bertekanan dapat mencapai kecepatan alir sampai 1000 m/min

(dibandingkan dengan energi hidrolik sampai 180 m/min ).

4). Dalam silinder pneumatik kecepatan silinder dari 1 sampai 2 m/detik mungkin

saja ( dalam pelaksanaan khusus malah sampai 15 m/detik ).

5). Kecepatan sinyal-sinyal kendali pada umumnya terletak antara 40 dan 70

m/detik (2400 sampai 4200 m/min)

p. Dapat diatur tanpa bertingkat

1). Dengan katup pengatur aliran, kecepatan dan gaya dapat diatur tanpa

bertingkat mulai dari suatu nilai minimum (ditentukan oleh besarnya silinder)

sampai maksimum (tergantung katup pengatur yang digunakan).

2). Tekanan udara dengan sederhana dan kalau dibutuhkan dalam keadaan sedang

bekerja dapat disesuaikan dengan keadaan.

3). Beda perkakas rentang tenaga jepitnya dapat disetel dengan memvariasikan

tekanan udara tanpa bertingkat dari 0 sampai 6 bar.

4). Tumpuan-tumpuan dapat disetel guna mengatur panjang langkah silinder kerja

yang dapat disetel terus-menerus (panjang langkah ini dapat bervariasi sembarang

antara kedua kedudukan akhirnya).

5). Perkakas-perkakas pneumatik yang berputar dapat diatur jumlah putaran dan

momen putarnya tanpa bertingkat.

q. Ringan sekali

Berat alat-alat pneumatik jauh lebih kecil daripada mesin yang digerakkan elektrik

dan perkakas-perkakas konstruksi elektrik (hal ini sangat penting pada perkakas

tangan atau perkakas tumbuk). Perbandingan berat (dengan daya yang sama)

antara :

motor pneumatik : motor elektrik = 1 : 8 (sampai 10)

motor pneumatik : motor frekuensi tinggi = 1 : 3 (sampai 4)

r. Kemungkinan penggunaan lagi (ulang)

Komponen-komponen pneumatik dapat digunakan lagi, misalnya kalau

komponen-komponen ini tidak dibutuhkan lagi dalam mesin tua.

r. Konstruksi kokoh

Pada umumnya komponen pneumatik ini dikonstruksikan secara kompak dan

kokoh, dan oleh karena itu hampir tidak peka terhadap gangguan dan tahan

terhadap perlakuan-perlakuan kasar.

s. Fluida kerja murah

Pengangkut energi (udara) adalah gratis dan dapat diperoleh senantiasa dan

dimana saja. Yang harus dipilih adalah suatu kompresor yang tepat untuk

keperluan tertentu; jika seandainya kompresor yang dipilih tidak memenuhi

syarat, maka segala keuntungan pneumatik tidak ada lagi.

Kelemahan terhadap sistem pneumatik

a. Ketermampatan (udara).

Udara dapat dimampatkan. Oleh sebab itu adalah tidak mungkin untuk

mewujudkan kecepatan-kecepatan piston dan pengisian yang perlahan-lahan dan

tetap, tergantung dari bebannya.

Pemecahan :

kesulitan ini seringkali diberikan dengan mengikutsertakan elemen hidrolik

dalam hubungan bersangkutan, tertama pada pengerjaan-pengerjaan cermat ( bor,

bubut atau frais ) hal ini merupakan suatu alat bantu yang seringkali digunakan.

b. Gangguan Suara (Bising)

Udara yang ditiup ke luar menyebabkan kebisingan (desisan) mengalir ke luar,

terutama dalam ruang-ruang kerja sangat mengganggu.

Pemecahan :

dengan memberi peredam suara (silincer)

c. Kegerbakan (volatile)

Udara bertekanan sangat gerbak (volatile). Terutama dalam jaringan-jaringan

udara bertekanan yang besar dan luas dapat terjadi kebocoran-kebocoran yang

banyak, sehingga udara bertekanan mengalir keluar. Oleh karena itu pemakaian

udara bertekanan dapat meningkat secara luar biasa dan karenanya harga pokok

energi berguna sangat tinggi.

Pemecahan :

dapat dilakukan dengan menggunakan perapat-perapat berkualitas tinggi.

d. Kelembaban udara

Kelembaban udara dalam udara bertekanan pada waktu suhu menurun dan

tekanan meningkat dipisahkan sebagai tetesan air (air embun).

Pemecahan :

penggunaan filter-filter untuk pemisahan air embun (dan juga untuk penyaring

kotoran-kotoran).

e. Bahaya pembekuan

Pada waktu pemuaian tiba-tiba (dibelakang pemakai udara bertekanan) dan

penurunan suhu yang bertalian dengan pemuaian tiba-tiba ini, dapat terjadi

pembentukan es.

Pemecahan :

Batasi pemuaian udara bertekanan dalam perkakas-perkakas pneumatik.

Biarkan udara memuai sepenuhnya pada saat diadakan peniupan ke luar.

f. Kehilangan energi dalam bentuk kalor.

Energi kompresi adiabatik dibuang dalam bentuk kalor dalam pendingin antara

dan akhir. Kalor ini hilang sama sekali dan kerugian ini hampir tidak dapat

dikurangi.

g. Pelumasan udara bertekanan

Oleh karena tidak adanya sistem pelumasan untuk bagian-bagian yang bergerak,

maka bahan pelumas ini dimasukkan bersamaan dengan udara yang mengalir,

untuk itu bahan pelumas harus dikabutkan dalam udara bertekanan.

h. Gaya tekan terbatas

1). Dengan udara bertekanan hanya dapat dibangkitkan gaya yang terbatas saja.

Untuk gaya yang besar, pada tekanan jaringan normal dibutuhkan diameter piston

yang besar.

2). Penyerapan energi pada tekanan-tekanan kejutan hidrolik dapat memberi jalan

keluar.

i. Ketidakteraturan

Suatu gerakan teratur hampir tidak dapat diwujudkan :

1). Pada pembebanan berganti-ganti

2). Pada kecepatan-kecepatan kecil (kurang dari 0,25 cm/det) dapat timbul stick-

slip effect.

j. Tidak ada sinkronisasi

Menjalankan dua silinder atau lebih paralel sangat sulit dilakukan.

k. Biaya energi tinggi

Biaya produksi udara bertekanan adalah tinggi. Oleh karena itu untuk produksi

dan distribusi dibutuhkan peralatan-peralatan khusus. Setidak-tidaknya biaya ini

lebih tinggi dibandingkan dengan penggerak elektrik.

Perbandingan biaya ( tergantung dari cara penggerak ) :

Elektrik : Pneumatik = 1 : 10 (sampai 12)

Elektrik : Hidrolik = 1 : 8 (sampai 10)

Elektrik : Tangan = 1 : 400 (sampai 500)

Pemecahan Kerugian Pneumatik

Pada umumnya, hal-hal yang merugikan dapat dikurangi atau dikompensasi

dengan :

a. Peragaman yang cocok dari komponen-komponen maupun alat pneumatik.

b. Pemilihan sebaik mungkin sistem pneumatik yang dibutuhkan.

c. Kombinasi yang sesuai dengan tujuannya dari berbagai sistem penggerakan dan

pengendalian (elektrik, pneumatik dan hidrolik).

Alasan Pemakaian Pneumatik

Persaingan antara peralatan pneumatik dengan peralatan mekanik, hidrolik atau

elektrik makin menjadi besar. Dalam penggunaannya sistem pneumatik

diutamakan karena beberapa hal yaitu :

a. paling banyak dipertimbangkan untuk beberapa mekanisasi,

b. dapat bertahan lebih baik terhadap keadaan-keadaan tertentu

Sering kali suatu proses tertentu dengan cara pneumatik, berjalan lebih rapi

(efisien) dibandingkan dengan cara lainnya. Contoh :

1). Palu-palu bor dan keling pneumatik adalah jauh lebih baik dibandingkan

dengan perkakas-perkakas elektrik serupa karena lebih ringan, lebih ada kepastian

kerja dan lebih sederhana dalam pelayanan.

2). Pesawat-pesawat pneumatik telah mengambil suatu kedudukan monopoli yang

penting pada :

a). rem-rem udara bertekanan untuk mobil angkutan dan gerbong-gerbong kereta

api, alat-alat angkat dan alat-alat angkut.

b). pistol-pistol ( alat cat semprot, mesin-mesin peniup kaca, berbagai jenis

penyejukan udara, kepala-kepala asah kecepatan tinggi ).

Udara bertekanan memiliki banyak sekali keuntungan, tetapi dengan sendirinya

juga terdapat segi-segi yang merugikan atau lebih baik pembatasan-pembatasan

pada penggunaannya. Hal-hal yang menguntungkan dari pneumatik pada

mekanisasi yang sesuai dengan tujuan sudah diakui oleh cabang-cabang industri

yang lebih banyak lagi. Pneumatik mulai digunakan untuk pengendalian maupun

penggerakan mesin-mesin dan alat-alat.

Perawatan Sistem Pneumatik.

Perawatan sistem Pneumatik terdiri dari memperbaiki, mencari gangguan,

pembersihan dan pemasangan komponen, dan uji coba pengoperasian. Tindakan

pencegahan untuk menjaga udara dalam sistem selalu terjaga kebersihannya.

Saringan dalam komponen harus selalu dibersihkan dari partikel-partikel metal

yang mana hal tersebut dapat menyebabkan keausan pada komponen. Setiap

memasang komponen Pneumatik harus dijaga kebersihannya dan diproteksi

dengan pita penutup atau penutup debu dengan segera setelah pembersihan.

Memastikan ketika memasang kembali komponen tidak ada partikel metal yang

masuk kedalam sistem.

Sangat penting mencegah masuknya air, karena dapat menjadi penyebab sistem

tidak dapat memberikan tekanan. Operasi dalam temperatur rendah, walaupun

terdapat jumlah air yang sangat kecil dapat menjadi penyebab serius tidak

berfungsinya sistem. Setiap tahap perawatan harus memperhatikan masuknya air

kedalam sistem. Kebocoran bagian dalam komponen, selama kebocoran pada O-

Ring atau posisinya, yang mana ketika pemasangan tidak sempurna atau tergores

oleh partikel metal atau sudah batas pemakaian

You might also like

- Makalah Sistem PneumatikDocument15 pagesMakalah Sistem PneumatikLilis Susanti78% (9)

- Makalah PneumatikDocument11 pagesMakalah PneumatikMultharizalKhidayatNo ratings yet

- Sistem Pneumatik Makalah AsliDocument29 pagesSistem Pneumatik Makalah AsliAzwar Rozie100% (2)

- Makalah MekatronikaDocument29 pagesMakalah MekatronikaYusuf adnanNo ratings yet

- Makalah Kelompok 1Document18 pagesMakalah Kelompok 1Chaisar Abed Nego BerutuNo ratings yet

- Mochamad Fandhi I - 190511630885 - A2 - ResumePertemuan1Document9 pagesMochamad Fandhi I - 190511630885 - A2 - ResumePertemuan1Alwi MaulanaNo ratings yet

- Pneumatikk Hidrolik Laporan AjiDocument31 pagesPneumatikk Hidrolik Laporan AjiSosial MediaNo ratings yet

- Penerapan Pneumatic Di Dunia IndustriDocument5 pagesPenerapan Pneumatic Di Dunia IndustriMuhammad Amjad Id AdhaNo ratings yet

- Pneumatik Dan HidroDocument17 pagesPneumatik Dan HidroBastian SalfinusNo ratings yet

- Laporan Praktek PneumatikDocument14 pagesLaporan Praktek PneumatikHendriNo ratings yet

- Sistem PneumatikDocument61 pagesSistem Pneumatikwazir010% (2)

- Makalah Asli Sistem PneumatikDocument26 pagesMakalah Asli Sistem PneumatikAndre KurniawanNo ratings yet

- Makalah Pengendalian PneumatikDocument16 pagesMakalah Pengendalian PneumatikFauzi sheva Hamzah SiregarNo ratings yet

- Sistem PneumatikDocument17 pagesSistem PneumatikHeru SusantooNo ratings yet

- Tugas 1-Paper Pneumatic Dan HidraulikDocument21 pagesTugas 1-Paper Pneumatic Dan Hidraulikarif nurhadi100% (1)

- Pert. 9 TDO Dasar PneumatikDocument18 pagesPert. 9 TDO Dasar Pneumatikruli rudiansyahNo ratings yet

- Tugas Rahmad Putra PnumatikDocument17 pagesTugas Rahmad Putra Pnumatikrahmad putraNo ratings yet

- Sistem PneumatikDocument17 pagesSistem PneumatikAyix Slank GangpotlotNo ratings yet

- Sistem Pneumatik Teknik MesinDocument20 pagesSistem Pneumatik Teknik Mesindendi oksa permadiNo ratings yet

- Laporan Praktikum PneumaticDocument59 pagesLaporan Praktikum PneumaticDidit_2975% (12)

- JurnalDocument12 pagesJurnalChristian CahyaNo ratings yet

- Laporan Praktikum PneumaticDocument59 pagesLaporan Praktikum PneumaticAgistaBatsNo ratings yet

- Laporan Resmi - Sistem PneumatisDocument83 pagesLaporan Resmi - Sistem PneumatisAfanda Dwi R RNo ratings yet

- Modul Fenomena Dasar 2018-19 PDFDocument85 pagesModul Fenomena Dasar 2018-19 PDFMochammad ReshaNo ratings yet

- Laporan Praktek Phenumatik NewDocument36 pagesLaporan Praktek Phenumatik NewRetno Putri Puspita AryantiNo ratings yet

- PNEUMATIKDocument42 pagesPNEUMATIKL SilvaNo ratings yet

- Bab II Landasan TeoriDocument43 pagesBab II Landasan TeoriCiptoNo ratings yet

- IsiDocument23 pagesIsiifa virdiyasNo ratings yet

- Pneumatik & Hidrolik Section 1bDocument34 pagesPneumatik & Hidrolik Section 1bfadjarNo ratings yet

- Lapres PneumatikDocument29 pagesLapres Pneumatikthalia mayoriNo ratings yet

- TUGAS MEKATRONIKA Minggu 8-Penegenalan Hidrolik Dan PneumatikDocument12 pagesTUGAS MEKATRONIKA Minggu 8-Penegenalan Hidrolik Dan PneumatikDenil SonNo ratings yet

- Simulation Static SolidworksDocument7 pagesSimulation Static SolidworksRulli PurnomoNo ratings yet

- TugasDocument7 pagesTugasRama PradanaNo ratings yet

- Pengertian Dan Fungsi PneumatikDocument30 pagesPengertian Dan Fungsi PneumatikSuri Andayana IINo ratings yet

- Pneumatik SystemDocument22 pagesPneumatik SystemDicky Prasetyo Nugroho112No ratings yet

- Sistem PneumatikDocument5 pagesSistem PneumatikIjo OjiNo ratings yet

- Pengertian Dan Fungsi PneumatikDocument12 pagesPengertian Dan Fungsi PneumatikAna HanifahNo ratings yet

- Makalah Sistem PneumatikDocument12 pagesMakalah Sistem PneumatikBayu PutraNo ratings yet

- Sistem PneumatikDocument5 pagesSistem PneumatikPutra GaminGNo ratings yet

- Modul Praktek Pneumatik 2020Document98 pagesModul Praktek Pneumatik 2020DidikNo ratings yet

- Pengertian Dan Fungsi PneumatikDocument6 pagesPengertian Dan Fungsi Pneumatikarifman14No ratings yet

- Modul Ske 1Document12 pagesModul Ske 1Elfi YunitaNo ratings yet

- Presentation Kelompok 1Document19 pagesPresentation Kelompok 1Chaisar Abed Nego BerutuNo ratings yet

- Sistem PneumatikDocument5 pagesSistem PneumatikGazali, STNo ratings yet

- Laporan PraktikumDocument20 pagesLaporan PraktikumGita WijayaNo ratings yet

- Pengertian PneumatikDocument9 pagesPengertian PneumatikMuhammad Faisal Firdaus100% (1)

- Modul PneumaticDocument25 pagesModul PneumaticRahmat AbdullahNo ratings yet

- Laporan PNE1 - Santi AraDocument34 pagesLaporan PNE1 - Santi Ara1AEA Santi AraNo ratings yet

- Sistem PneumatikDocument39 pagesSistem PneumatikYusuf NurfaniNo ratings yet

- PNEUMATIKDocument8 pagesPNEUMATIKHernandez0% (2)

- SISTEM PNEUMATIK N' HidrolikDocument39 pagesSISTEM PNEUMATIK N' HidrolikRezaHermawanNo ratings yet

- Sistem Keamanan KomputerDocument24 pagesSistem Keamanan KomputerRendi HermawanNo ratings yet

- Teknik Pembentukan MaterialDocument16 pagesTeknik Pembentukan MaterialRendi HermawanNo ratings yet

- OSILAYERDocument11 pagesOSILAYERRendi HermawanNo ratings yet

- Perangkat Pembuatan Aplikasi MultimediaDocument15 pagesPerangkat Pembuatan Aplikasi MultimediaRendi HermawanNo ratings yet

- Mentahan RuliDocument7 pagesMentahan RuliRendi HermawanNo ratings yet

- Pembentukan Plastik Dan Material KompositDocument29 pagesPembentukan Plastik Dan Material KompositRendi HermawanNo ratings yet

- Bab IDocument2 pagesBab IRudi HalomoanNo ratings yet

- Rumus TensesDocument3 pagesRumus TensesRendi HermawanNo ratings yet

- Read Me IbuDocument1 pageRead Me IbuRendi HermawanNo ratings yet

- Kata PengantarDocument2 pagesKata PengantarRendi HermawanNo ratings yet

- Sambutan AcaraDocument2 pagesSambutan AcaraRendi HermawanNo ratings yet

- Cover TTLDocument2 pagesCover TTLRendi HermawanNo ratings yet

- Ragil Sahroni 25411756, Tugas Perpindahan Kalor, 3ic04Document3 pagesRagil Sahroni 25411756, Tugas Perpindahan Kalor, 3ic04Rendi HermawanNo ratings yet

- GETARAN MekanikDocument11 pagesGETARAN MekanikRendi HermawanNo ratings yet

- Ketahanan NasionalDocument5 pagesKetahanan NasionalRendi HermawanNo ratings yet

- Getaran HebatDocument14 pagesGetaran HebatRendi HermawanNo ratings yet