Professional Documents

Culture Documents

Redução Carbotérmica Dos Óxidos de Manganês e de Ferro

Uploaded by

Celi GomesCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Redução Carbotérmica Dos Óxidos de Manganês e de Ferro

Uploaded by

Celi GomesCopyright:

Available Formats

49

6

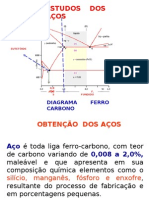

Reduo carbotrmica dos xidos de mangans e de ferro

Segundo Rosenqvist

(29)

, um grande nmero de metais se produzem a partir

de matrias primas em forma de xidos, como o caso do ferro, do mangans, do

cromo, etc. S os xidos dos metais mais nobres podem se converter em metal,

mediante uma simples decomposio trmica, como o caso do xido de prata

Ag2O.

A grande maioria dos xidos se decompem por meio de um agente redutor.

PUC-Rio - Certificao Digital N 0321309/CA

Este pode ser carbono, monxido de carbono ou hidrognio ou, em casos

especiais outro metal, o qual tenha uma maior afinidade pelo oxignio. O carbono,

monxido de carbono e o hidrognio so os agentes redutores de maior

importncia industrial e econmica que podem ser produzidos a partir de matrias

primas como o carvo, o petrleo e o gs natural.

6.1.

O processo de fabricao do ferro mangans alto carbono

A metalurgia do mangans muito similar metalurgia do ferro exceto ao

que se refere a maiores temperaturas, por volta de 1200C, o que se precisa para

a reduo de xidos de mangans. Ferro mangans padro ou comumente

chamado de ferro mangans alto carbono (FeMnAC) a liga mais usada. Ela

contm mais de 76% de mangans e aproximadamente 7% de carbono. Esta liga

pode ser produzida em alto forno ou em forno eltrico (1).

A indstria do ao tambm requer ligas de mangans com baixo teor de

carbono. Por muito tempo estas ligas de ferro mangans mdio carbono e ferro

mangans baixo carbono, foram produzidas por processos silicotrmicos,

envolvendo a reao de slico-mangans e minrio de mangans. Este minrio de

mangans reduzido ao estado de MnO por aquecimento (1).

50

O ferro-mangans pode ser produzido em alto forno ou em forno eltrico a

arco, a partir de minrios contendo xidos de mangans e de ferro

(5)

, j que o

minrio de mangans contm sempre xidos de ferro e o ferro incorpora-se na

fase metlica, isto porque o mangans menos nobre que o ferro, ento o teor de

ferro na liga estar determinado pela quantidade de ferro no minrio

(29)

. Est

comprovado que o minrio precisa ter pelo menos uma relao de percentagem

em peso Mn / Fe de 6 para assegurar uma boa recuperao de mangans

(5)

Minrios de baixos teores e com uma relao Mn / Fe de aproximadamente 4 e

relativamente alto teor de slica, usado pela Thermit Alloys Limited para

produzir ferro-mangans com um teor limitado de mangans (5).

Morimoto et al.

(53)

, no seu trabalho sobre a Construo de um Forno de

Cuba para Fuso de Ferro-mangans, fez um esboo do forno e uma comparao

PUC-Rio - Certificao Digital N 0321309/CA

com o alto forno de reduo de minrios de ferro. O Forno de Cuba tm um

volume interno de 398 m3 e uma capacidade de produo de 270 ton/dia de FeMn

AC. O autor indica que para produzir uma tonelada de ferro-mangans usando o

forno eltrico, so requeridos 2400 KWh de energia eltrica e cerca de 360 kg de

coque; mas com o forno de cuba, os requerimentos so cerca de 200 KWh e 1500

kg de coque. A tabela 6 mostra os principais dados de operao do forno de

fuso.

Tabela 1 - Principais especificaes de operao do Forno de Cuba para Fuso de

Ferro-mangans (53).

Item

Especificaes

Volume interno

398 m3

Produo

230 ton/dia

Volume de ar

450 Nm3/min

Enriquecimento de oxignio

7-8 %

Temperatura de exploso

860C

Contedo de Mn no metal

74,5 %

Consumo de coque

1500 Kg/ton

Produtividade

0,58 t/m3 .dia

51

Volume de escoria

580 kg/ton

Volume do gs de topo

4890 Nm3/ton

A seguir, sero descritas algumas caractersticas do forno de fuso de ferromangans em comparao com o alto forno para a produo de ferro gusa:

a) Alto consumo de coque

A maior diferena entre a fabricao de ferro gusa e FeMn est em que o Fe

pode ser produzido atravs da reduo indireta de FeO pelo gs CO, enquanto que

a reduo indireta de MnO pelo CO(g) no ocorre, entretanto o Mn produzido

somente atravs da reduo direta pelo C.

PUC-Rio - Certificao Digital N 0321309/CA

Conseqentemente, a eficincia de utilizao do CO no forno de cuba

menor e o calor latente e o calor sensvel do gs do topo tornam-se muito elevado.

Alm disso, o consumo de energia para a reduo de mangans maior que para a

reduo de ferro.

Esses fatos fazem que o consumo de combustvel e de coque no forno de

fuso, aumentem em torno de 1200 a 1500 kg/ton na fabricao de FeMn,

entretanto ocorre um aumento de 450 para 500 kg/ton na fabricao de ferro gusa.

b) Baixa Produtividade

A produtividade de ferro gusa 1,8 a 2,2 ton/m3.dia. Porm a produtividade

de ferro-mangans cai para 0,58 a 0,68 ton/m3.dia porque na fuso de ferromangans a taxa de coque alta e o consumo unitrio de gs gerado no forno

tambm alto, devido alta combusto do coque na frente das ventaneiras.

52

SF

CO/CO2

7-9

400 600C

~900C

BF

CO/CO2

~1

~ 150C

~ 300C

Reduo at

MnO

pelo gs CO

PUC-Rio - Certificao Digital N 0321309/CA

Reduo de

FeO pelo

CO(g)

Reduo de

MnO

pelo Carbono

(altamente

Endotrmica)

2400 2600C

Reduo de

FeO

pelo Carbono

2300

860C

26-28 % O2

1200C

21 % O2

escria

Fe Mn metal

escria

Fe metlico

Figura 1 - Comparao de reaes metalrgicas entre o Forno de Cuba para Fuso de

ferro-mangans e o Alto Forno para ferro gusa (53).

c) Alta temperatura do gs do topo

A alta temperatura do gs do topo devido reduo de MnO2 e Mn2O3

pelo CO(g) os quais tm reao exotrmica significante, ocorre na parte superior

do forno e adicionalmente, por causa do alto consumo de coque, a temperatura do

gs do topo eleva-se de 400 a 600C comparados com os aproximados 150C do

alto forno para fabricao de ferro gusa. A temperatura do gs do topo

controlada de 300 a 350C por jato de gua para a proteo da unidade.

d) Alta Taxa de Poeira

53

A taxa de poeira (poeira seca mais poeira mida) na fuso no forno de fuso

100 kg/ton ou mais, comparado com cerca de 20 kg/t no alto forno para ferro

gusa, pelas seguintes razes:

* Minrio de mangans freqentemente desenvolve trincas trmicas e gera

muito p.

* Desde que a temperatura da zona de combusto e a temperatura interna so

altas, ento finos de poeira, como a slica (SiO2), esto aptos para ser gerados

em frente das ventaneiras.

* O volume do gs do topo gerado no forno grande devido alto consumo

de coque, alta temperatura do gs do topo, tambm ao volume aparente de

PUC-Rio - Certificao Digital N 0321309/CA

gs e a velocidade de fluxo de gs aumenta no topo.

e) Alta Temperatura Terica de Chama (TFT) na zona de combusto

Como o mangans tem uma forte afinidade pelo oxignio, ento xidos de

mangans apresentam dificuldade para se reduzir. Conseqentemente a

Temperatura Terica de Chama, a qual melhora o rendimento do mangans,

ajustado de 2400C a 2600C. Para fins de comparao, a TFT do alto forno para

ferro gusa est cerca de 2300C. Desde que a temperatura da chama to baixo da

ordem de 860C, a TFT mantida e controlada por enriquecimento de oxignio.

f) Elevado lcalis

Desde que o minrio de mangans contm mais lcalis que o minrio de

ferro e a taxa de coque trs vezes mais alta que a usada no alto forno para ferro

gusa, o consumo de K2O carregado dentro do forno cerca de doze vezes mais

alta que a do alto forno e, mesmo usando um coeficiente de produtividade, este

forno de fuso requer quatro vezes tanto quanto K2O que no alto forno. O K2O

no somente corroi o refratrio do forno, mas tambm se adere ao sistema de

lavagem de gases, prejudicando o mesmo (53).

54

Hoje em dia, a fuso em forno eltrico a arco mais comum que a fuso em

alto forno. O forno eltrico a arco muito flexvel e pode ser usado para produzir

qualquer tipo de ferro-mangans ou silico-mangans, econmica para

capacidade de produo pequena. Neste forno possvel obter altas recuperaes

a partir de minrios de baixa qualidade, alm disso, o consumo de coque muito

menor que em alto forno. Assim, o principal problema da fuso em forno eltrico

a arco o alto custo da eletricidade (5).

Devido maior temperatura de reduo, o forno eltrico torna-se mais

competitivo frente ao alto forno na medida que aumenta a estabilidade do xido

que vai ser reduzido. Isto se mostra na tabela 7, na qual comparam-se alguns

dados para a fuso do ferro gusa e ferro-mangans em alto forno e forno eltrico,

PUC-Rio - Certificao Digital N 0321309/CA

respectivamente (29).

Tabela 2 - Comparao de consumos de coque e KWh, na produo de ferro gusa e

ferro-mangans em alto forno e forno eltrico, segundo Rosenqvist (29).

Ferro gusa

Alto Forno

Ferro-mangans 80 %

Forno

Alto Forno

Forno Eltrico

Eltrico

Kg de coque /

550

380

1500

400

---

2000

---

2600

ton

KWh / ton

Kg

de

0,085

0,42

coque/KWh

Pode-se ver na tabela 7 que para o mesmo preo de coque, a usina de ferromangans capaz de pagar at cinco vezes mais por kilowatt-hora que a usina de

ferro gusa.

As ferro-ligas de mangans so usualmente produzidas em fornos de fuso

eltricos a arco, usando reduo carbotrmica de minrios de mangans, sinter e

coque metalrgico (6,9,10), pode tambm ser feito com ou sem a adio de fluxo de

55

cal, o qual conhecido como um processo bsico ou um processo de menos fluxo

de cal, respectivamente (6).

A produo carbotrmica da liga de ferro-mangans em forno eltrico a arco

caracterizada pela perda de 20 a 40 % de mangans na escoria e na poeira. O

mangans perdido na escoria est na forma de xidos e tambm na forma

metlica, o metal retido na escoria (6).

Alm disso, o alto custo da energia eltrica e questes ambientais

associadas com a produo de coque metalrgico e minrios sinterizados, fazem

com que se esteja a procura de tecnologias alternativas

(9)

. Segundo Kamei et al.

(12)

, a produo de ferro-mangans alto carbono na industria japonesa, tem um

consumo de eletricidade que est por volta de 7300 MJ /t, isso incrementa o custo

PUC-Rio - Certificao Digital N 0321309/CA

de produo somado ao alto custo da eletricidade no Japo. Com isso o ferromangans japons tinha menos competitividade no mercado internacional,

conseqentemente o mtodo de produo de ferro-mangans alto carbono

usando forno eltrico a arco, teve que ser bem investigado (12).

Anacleto et al.

(9)

, indica que a pr-reduo de minrios de mangans pode

ser uma rota atrativa para incrementar a eficincia de produo de ferromangans.

6.1.1.

O processo no forno eltrico a arco

O esquema geral da reduo dos minrios de mangans na produo de

ligas de mangans em forno eltrico a arco, pode ser apresentado na seguinte

seqncia (17):

- Primeiro, xidos de ferro e de mangans so reduzidos para FexO e MnO

pelo CO(g), isto acontece ainda no estado slido.

- A fase metlica comea com a reduo de FexO para Fe, provavelmente

tambm em estado slido.

56

- Esse processo acompanhado pela dissoluo de carbono no ferro e

formao de carbeto de ferro.

- Carbono do coque, de outros materiais carbonceos e da fase metlica

reduzem minrio de mangans a elevadas temperaturas com formao de

mistura de carbetos.

Limitaes em diferentes estgios da reduo de minrios de mangans

dependem do tipo de minrio e tipo de redutor, tamanho de matria prima e de

PUC-Rio - Certificao Digital N 0321309/CA

outros parmetros (17).

Figura 2 - Forno eltrico fechado arco submerso para fuso de ferro-mangans,

modificado da Clark and Martin (5).

A descrio do forno eltrico a arco feito por Vandertaay et al.

(5)

, indica

que um forno circular fixo com trs eletrodos Soderberg de 1.5 a 2 metros de

dimetro e geralmente desenhado para 20 45 MW, embora haja fornos

desenhados at 110 MW. Cada eletrodo cercado por trs rampas carregando

material, mas h somente um lugar para a sada de gases. O forno formado por

57

blocos de carbono que contm a liga fundida e a escria durante a fuso, os gases

de sada so captados no topo do forno. O esquema do forno eltrico a arco

modificado da Clark and Martins apresentada na figura 9.

H dois possveis mtodos de fuso usando forno eltrico a arco. O processo

de escoria pobre, que tem como alvo a mxima recuperao de mangans na

liga e produzir uma escoria descartvel contendo 15 20% Mn e o outro processo

chamado de escoria rica em mangans que produz uma escoria contendo 3040% de Mn a qual torna-se como alimentao no processo de fuso do silicomangans (5,35).

O processo de escoria rica em mangans favorvel porque requer baixo

consumo de energia, permite acrescentar a produtividade no forno, reduz o

PUC-Rio - Certificao Digital N 0321309/CA

consumo de coque na fuso de silico-mangans, opera a baixas temperaturas,

abaixa as perdas de mangans por vaporizao e diminui o problema da poluio

(5)

.

Enfatizando o descrito acima, os autores Andrade de Castro e Santos (2,35),

desenvolveram um estudo utilizando os dados de operao de fornos eltricos de

reduo fechados que operam no Brasil na produo de FeMnAC, estabelecendo

uma correlao entre as perdas de mangans na escoria e nos gases,

especificamente para saber qual deveria ser a porcentagem de MnO na escoria,

quando utilizando-se os processos de escoria pobre e de escoria rica (2).

Esses autores chegaram s seguintes concluses (2,35):

A) No caso de processos em simples estgio, ou seja, produo de

FeMnAC com escoria pobre, a porcentagem tima de MnO na escoria

deve estar entre 15 20 %.

B) No processo de produo de FeMnAC em duplo estgio, com escoria

rica e pobre, as porcentagens de MnO na escoria deveria estar entre 30

40%.

Alm disso, eles ratificam que o processo em duplo estgio, com produo

de FeMnAC e FeSiMn o que conduz a uma taxa de recuperao mxima,

58

ao lado de permitir operar-se no primeiro forno com escria cida e

portanto com menor carregamento de fundentes carbonticos, quer na

sinterizao ou forno.

O processo com escria pobre embora possa parecer pouco atrativo, dever

ser melhor estudado atravs do emprego das poeiras recuperadas nas

instalaes de depurao dos gases, bem como dos fundentes carbonticos

ou cal na instalao de sinterizao o que eliminaria em grande parte os

inconvenientes principais desta alternativa.

6.2.

Termodinmica da reduo carbotrmica de xidos de mangans

PUC-Rio - Certificao Digital N 0321309/CA

A termodinmica fornece mtodos para prever o equilbrio das reaes

qumicas acuradamente e, muitas vezes, sem necessidade de apelar para a

experincia. Mas importante lembrar que a termodinmica lida com funes de

estado (aquelas propriedades cuja variao independe do modo como o sistema

sofreu transformaes) e como independe do processo, no pode dar informaes

sobre a velocidade das reaes. Tais informaes s podem ser obtidas pela

cintica (29,47).

Para um processo que ocorre a temperatura constante (uma reao

qumica, por exemplo):

G = H T.S

eq.(1)

Onde:

G: variao de energia livre

H: variao de entalpia

S: variao de entropia

Quando

uma

determinada

reao

qumica

pode

se

processar

simultaneamente nos dois sentidos, h um momento em que o sistema parece

estacionrio, para uma presso e temperatura determinadas. Em outras palavras,

59

um estado de equilbrio foi atingido e, como sabemos, um estado de equilbrio

dinmico, sendo o estado estacionrio apenas aparente, pois as reaes se

processam em direes opostas com a mesma velocidade. No estado de equilbrio,

o sistema contm uma certa quantidade de reagentes e de produtos. Muitas

reaes qumicas so aparentemente completas, mas na realidade, a reao inversa

tem lugar com uma intensidade to pequena que as propores dos reagentes esto

alm dos limites de determinao pelos meios comuns (47).

A termodinmica estabeleceu a seguinte relao fundamental:

G = G + RT ln J

eq.(2)

onde:

PUC-Rio - Certificao Digital N 0321309/CA

G: variao de energia livre de Gibb, (em calorias da reao).

G: variao de energia livre padro da reao.

R: constante universal dos gases ideais (1,987 cal/mol.K)

T: temperatura absoluta, (K).

J: quociente reacional.

A segunda lei da termodinmica forneceu o critrio fundamental de

equilbrio nos sistemas em reao:

No equilbrio: G = 0.

Mais ainda, atravs da segunda lei demonstra-se que os sistemas tendem a

reagir na direo de um mnimo de energia livre.

O grande significado da eq. (2) o fato de que ela proporciona um meio de

determinar se uma reao particular termodinamicamente possvel ou no, sob

determinadas condies. Dito em outras palavras, permite saber a qualquer

momento, se o processo est ou no no equilbrio, e ainda, se no est, indica em

qual direo ele tende a caminhar.

60

Para que uma reao seja espontnea, G temperatura e presso

constantes deve ser negativo.

Se a temperatura (sempre mantida constante) e as presses parciais dos

gases envolvidos na reao qumica so tais que o sistema est em equilbrio,

ento G = 0, portanto J = K, obtemos:

G = - RT lnK

eq.(3)

Onde:

K: constante de equilbrio

Se um elemento forma vrios xidos com o oxignio, a estabilidade do

oxido inferior de suma importncia no processo gradual de reduo (caso do Fe

PUC-Rio - Certificao Digital N 0321309/CA

e do M, por exemplo). Os xidos inferiores so mais estveis que os superiores, e

so por tanto mais difceis de reduzir. Logo a obteno de um metal depender da

estabilidade de seu oxido inferior (47).

O diagrama u O2 x T permite no somente caracterizar a estabilidade dos

vrios xidos, mas tambm determinar a possibilidade de se usar vrios elementos

como agentes redutores.

No caso particular das ferro-ligas a caracterstica essencial que a reduo

dos xidos realizada na presena de ferro e seus xidos, o que facilita

consideravelmente o processo de reduo. Isto pode ser explicado pelas seguintes

razes (47):

a) Os xidos de ferro so muito mais facilmente reduzidos do que os outros,

do que resulta condies mais favorveis de G do sistema.

b) Ao dissolver os elementos reduzidos, o ferro abaixa as atividades

respectivas, facilitando a reduo.

61

c) Dissolvendo o elemento reduzido, o ferro o remove da rea da reao,

impedindo assim o desenvolvimento de reaes secundarias (oxidao),

bem como a volatilizao do elemento.

d) Em geral, o ferro-liga tem ponto de fuso inferior ao do elemento de liga

quando puro. Resulta que a produo de ferro-liga conduzida numa

temperatura inferior aquela que seria necessria para a obteno do

elemento puro.

Isso explica porque se prefere utilizar em siderurgia os ferro-ligas no lugar

dos elementos de liga puros.

Como os minrios de mangans sempre contm xidos de ferro e o ferro

incorpora-se na fase metlica (29). Estes teores de ferro esto variando entre 1,5 %

PUC-Rio - Certificao Digital N 0321309/CA

e 2,5 %, ademais o ferro reduzido simultaneamente com o mangans. O produto

deste processo chamado de ligas Fe Mn.

As ligas Fe-Mn fabricadas tm em mdia teores de mangans entre 66% e

78% e os teores de ferro variando entre 13% e 19 %. Por conseguinte, no estudo

da reduo do minrio de mangans e em especial dos aglomerados autoredutores, temos que levar em conta os processos de reduo destes metais e suas

interaes (30).

O conhecimento termodinmico do sistema Mn-C muito importante para

melhorar o processo de produo de ferro-mangans (13).

Segundo os relatos de Anacleto, Ostrovski e Ganguly

(9)

, os xidos de

mangans e os minrios de mangans em estado slido, so reduzidos por coque,

hidrognio ou monxido de carbono, somente at MnO. Isso pode ser visto no

diagrama de estabilidade da figura 10.

62

PUC-Rio - Certificao Digital N 0321309/CA

Figura 3 - Diagrama de estabilidade para o sistema Mn-O-C a 1000C (9).

Pode se ver na figura acima, que em temperaturas nas quais o minrio de

mangans slido (abaixo de 1200C), so necessrios baixas presses parciais

de oxignio (PO2) para a reduo de MnO a mangans metlico ou a carbeto de

mangans, tais condies, no sentido prtico no so atingidos usando carbono

slido, hidrognio ou monxido de carbono (9).

O mangans pode ter estados de oxidao entre Mn+3 e Mn+7, sendo que os

estados de oxidao mais conhecidos so Mn+4 e Mn+2. O estado de oxidao dos

principais minrios o Mn+4 e o estado de oxidao dos principais compostos

qumicos de mangans o Mn+2.

O aquecimento em condies controladas (decomposio destes xidos ao

ar) dos xidos de mangans pode lev-los a nveis de oxidao mais baixos (30):

Sendo as reaes de dissociao as seguintes:

4 MnO2

2 Mn2O3 + O2

eq.(4)

6 Mn2O3

4 Mn3O4 + O2

eq.(5)

63

2 Mn3O4

2 MnO

6 MnO + O2

eq.(6)

2 Mn + O2

eq.(7)

PUC-Rio - Certificao Digital N 0321309/CA

As variaes de energia livre para estas reaes de dissociao so (36):

G4 = 40185 51,28 T

cal / mol O2

eq.(8)

G5 = 44204 - 36,89 T

cal / mol O2

eq.(9)

G6 = 104844 55,46 T

cal / mol O2

eq.(10)

G7 = 186742 36,65 T

cal / mol O2

eq.(11)

No caso do ferro, ele apresenta as seguintes etapas de decomposio:

6 Fe2O3

4 Fe3O4 + O2

eq.(12)

2 Fe3O4

6 FeO + O2

eq.(13)

2 FeO

2 Fe + O2

eq.(14)

As variaes de energia livre para estas reaes de dissociao so (36):

G12 = 114287 65,93 T cal / mol CO2

eq.(15)

G13 = 158969 54,89 T cal / mol CO2

eq.(16)

G14 = 126645 30,90 T

eq.(17)

cal / mol CO2

64

Para se gerar um diagrama de Predominncia de Fases na qual possam-se

ver as condies nas quais os xidos de mangans e de ferro atingiro a fase

metlica, consideramos tambm a reao seguinte:

2 CO2

2 CO + O2

eq.(18)

Com variao de energia livre padro de:

G18 = - 134923 + 40,93 T cal / mol O2

eq.(19)

Ento, considerando agora as reaes de (4) a (7) com seus dados

termodinmicos de (8) a (11) e as reaes de (12) a (14) com seus respectivos

dados termodinmicos de (15) a (17) e tambm a reao (18) e a eq.(19), alm

atividades iguais a 1, conseguimos levantar o diagrama da figura 11.

Diagrama de Estabilidade: Presso parcial de O2 em equilibrio com xidos puros

de Mn e Fe. Presso=1 atm

a) 4MnO2 = 2Mn2O3 + O2

0

b) 6Mn2O3 = 4Mn3O4 + O2

-5

c) 2Mn3O4 = 6MnO + O2

-10

Log P O2 ( atm )

PUC-Rio - Certificao Digital N 0321309/CA

disso, consideramos puros o carbono, os xidos e os metais, ou seja, com

d) 2MnO = 2 Mn + O2

-15

-20

e) 6Fe2O3 = 4Fe3O4 + O2

-25

f ) 2Fe3O4 = 6FeO + O2

-30

g) 2 FeO = 2 Fe + O2

-35

h) 2CO + O2 = 2 CO2

-40

673

873

1073

1273

1473

1673

T ( K)

Figura 4 - Presso parcial de oxignio em equilbrio com xidos puros de mangans e de

ferro. Presso total de 1 atm.

65

Observando-se esta figura, e fazendo uma anlise na temperatura de

1250C, pode se determinar que a presso parcial de O2 em equilbrio com a

decomposio do FeO da ordem de 10 -12 atm e para a decomposio do MnO

da ordem de 10-18 atm. Como a presso parcial de O2 em equilbrio no sistema CCO-CO2 nesta temperatura da ordem de 10-16 atm, neste caso, conclumos que

possvel ocorrer reduo do ferro e impossvel a obteno de Mn metlico puro,

isso para atividades unitrias de C, Fe, Mn e seus xidos.

A termodinmica da reduo de xidos de mangans e de ferro pelo

carbono, pode ter uma compreenso melhor com referncia no Diagrama de

Ellingham (5,21).

Como mencionado no trabalho de Welham (21), o diagrama de Ellingham

PUC-Rio - Certificao Digital N 0321309/CA

para o sistema Mn-O-C, calculado para uma presso total de 1 atm. e apresentado

na figura embaixo, indica que o MnO2 pode espontaneamente se reduzir sob

aquecimento em temperaturas maiores a 510 C e o Mn2O3 formado pode tambm

se reduzir sob aquecimento a temperaturas maiores a 915C, gerando Mn3O4. A

perda de oxignio durante o aquecimento da Pirolusita (MnO2) foi observado

previamente a 500C e para Mn2O3 a 900C pelo Stobbe et al (31).

A reduo de MnO pelo carbono a presso atmosfrica somente factvel

em temperaturas maiores a 1410C

(21,34)

. Welham

(21)

, tambm acrescenta

comentrios e indica que este fato explica o uso do alumnio como redutor de

minrios de ferro e mangans na produo de ferro-mangans.

Dando continuidade ao trabalho de Welham (21), referente temperatura de

reduo de MnO pelo carbono, o autor acrescenta que esta temperatura mnima

pode ser baixada pela diminuio da presso no curso da reduo, mas isso no

acontece na prtica e o autor no considera esse fato no seu trabalho. A figura 12

tambm indica que o MnO e o CO2 esto em equilbrio de fases esperado num

sistema a 25C.

PUC-Rio - Certificao Digital N 0321309/CA

66

Figura 5 - Diagrama de Ellingham para o sistema Mn-O-C, para 1 atm de presso total

(21)

Reforando o dito por Welham

(21)

, Vanderstaay et al.

(5)

indicam que o

mangans se apresenta na forma de quatro xidos, onde o xido primrio MnO2

o maior constituinte dos minrios de mangans. Ademais indica que acima de

1000C, o MnO2 e Mn2O3 so dissociados termicamente para Mn3O4. Este xido

prontamente reduzido por qualquer carbono ou mistura de gs com PCO/ PCO2 = 1

para MnO, levando em considerao que a reduo de Fe3O4 para FeO requer

qualquer carbono ou mistura de gs com maior quantidade de CO (g) (5).

A composio de equilbrio termodinmico de uma mistura de MnO2 e

carbono tambm foi estudado por Welham (21) e apresentado na figura 13, onde

mostra a provvel composio de equilbrio para MnO2 reagindo com quantidades

incrementadas de carbono a uma presso de 1 atm.

PUC-Rio - Certificao Digital N 0321309/CA

67

Figura 6 - Composio de equilbrio termodinmico da mistura de MnO2 e Carbono,

como funo da quantidade de C a 25C, 75C e 105C e a presso de 1 atm (21) .

Da figura acima podem ser feitas diversas observaes (21):

* a reduo prevista para acontecer mesmo a 25C.

* a reduo acontece provavelmente em vrios estgios com a continuao

da reduo via fases de xidos intermedirios:

MnO2 ----- Mn2O3 ---- Mn3O4 --- MnO.

* a reduo incompleta abaixo de 150C, e

* necessrio uma relao molar MnO2 / C de 2 : 1 para completar a

reduo at MnO.

Observando a mesma figura, interessante notar que mesmo na presena

de excesso de carbono, o MnO no se reduz nem carbetos de mangans so

formados

(21)

. Este acontecimento explicado por Zaki et al.

(33)

, no seu trabalho

onde indica que deve ser notado que esses clculos foram feitos considerando

somente essas fases para as quais dados termodinmicos foram disponveis (33).

68

Vanderstaay et al.

(5)

, com a finalidade de ter uma melhor compreenso e

visualizao da reduo destes xidos apresenta o Diagrama de Ellingham para os

xidos de mangans, ferro e carbono, que visto na figura 14, onde pode se ver

que a reduo pelo carbono de FeO para Fe na condio padro possvel acima

de 750C visto que a reduo de MnO para Mn somente possvel a temperaturas

muito altas, aproximadamente 1420C

(5,29, 34)

. A concluso que os xidos de

ferro da carga sejam reduzidas completamente para ferro durante a fuso, visto

que xidos de mangans requerem condies de reduo mais fortes, embora a

PUC-Rio - Certificao Digital N 0321309/CA

recuperao de mangans no ser completa.

Figura 7 - Diagrama de Ellingham para xidos de Mangans, Ferro e Carbono (5).

Na figura 14, no se apresenta a linha correspondente a Si / O2(g) / SiO2 a

qual est um pouco abaixo da linha de Mn / O2(g) / MnO. Ento, condies de

69

reduo mais fortes aumentariam a recuperao de mangans, mas tambm

aumentariam a reduo da SiO2 para Si (5).

6.2.1.

Diagrama de equilbrio Ferro Mangans

O mangans tem quatro formas alotrpicas (, , , ) com as seguintes

faixas de temperatura de existncia estvel (46):

- at 727C , Mn .

- 1100 1135C, Mn , e

- 1135 1245C, Mn .

PUC-Rio - Certificao Digital N 0321309/CA

O Mn possui a rede tetragonal de faces centradas (TFC), muito prxima,

no que diz respeito a seus parmetros, da rede de faces centradas Fe . Este o

fator que origina a formao duma soluo slida contnua com Fe e Mn (46).

O diagrama de equilbrio do sistema ferro-mangans do tipo aberto e

mostra quatro formas de mangans. O ferro livremente solvel no mangans e

no e forma um intervalo completo de solues slidas com o mangans ,

cbico de faces centradas, e claro que os tomos de ferro e mangans se

assemelham muito um ao outro (45).

O diagrama Fe-Mn mostra as fases presentes em condies to prximas do

equilbrio verdadeiro quanto possam ser obtidas por resfriamento muito lento ou

recozimento muito prolongado. A figura 15 mostra o diagrama de equilbrio do

sistema Fe-Mn.

Como se pode ver no diagrama Fe-Mn, a temperatura de fuso do Mn de

1245C. Ligas de Fe-Mn com teores at 25% de Fe apresentam temperaturas

liquidus menores que 1250C que tambm visualizado no diagrama.

PUC-Rio - Certificao Digital N 0321309/CA

70

Figura 8 - Diagrama de equilbrio do sistema Fe- Mn (45).

Assim, espera-se que o produto da reao de reduo temperatura de

1250C seja uma liga no estado lquido, podendo esta ser uma liga de mangans

contendo baixos teores de outros elementos de liga ou ainda, uma liga Fe-Mn com

teores de Ferro variando at 25 % (30).

Como todos os aos contm mangans, no possvel traar uma linha

divisria entre aos carbono e aos ligados contendo mangans. O mangans

adicionado aos aos carbono para neutralizar os efeitos prejudiciais do enxofre.

Na ausncia de mangans, este enxofre fica principalmente na forma de sulfeto

ferroso, FeS, que forma euttico de baixo ponto de fuso com o ferro, isto gera a

existncia de filmes frgeis ao redor dos cristais primrios formados na

solidificao. O baixo ponto de fuso responsvel pelo fenmeno de fragilidade

a quente na laminao. A adio de mangans resulta na formao de sulfeto

71

manganoso, muito estvel, de alto ponto de fuso e que se mantm slido

temperatura de laminao (45).

Quando o enxfre no anormalmente alto, pode-se considerar como

limite superior para aos carbono um teor de mangans da ordem de 0,8%;

adies maiores de mangans levam principalmente obteno de aos perlticos,

nos quais o efeito do mangans produzir endurecimento por soluo slida da

matriz ferrtica e refinar apreciavelmente a estrutura da perlita.

A adio de mangans abaixa a temperatura do eutetide e a percentagem

PUC-Rio - Certificao Digital N 0321309/CA

de carbono da composio eutetide, como mostra a figura 16.

Figura 9 - Efeito de alguns metais comuns sobre a temperatura e composio eutetide

nos aos (45).

Assim como o nquel, o mangans poderoso estabilizador de . Com

adies ainda maiores de mangans, possvel obter-se aos mangans

72

austenticos, dos quais o mais conhecido o ao austentico Hadfield; este foi

desenvolvido a partir de 1890 aproximadamente e contm 13% Mn e 1,2% C em

peso (45).

Na figura 17 se podem ver as relaes de equilbrio nas ligas Fe-Mn-C e

mostrando tambm que a composio do ao Hadfield no esto no campo

temperatura ambiente. Por isto, estes aos so austenitizados a temperaturas da

ordem de 1000C ou mais e depois so resfriados bruscamente para reter a

estrutura austentica. Esta estrutura mantm-se tenaz a baixas temperaturas e

apresenta notvel endurecimento por encruamento, o que muito til em

PUC-Rio - Certificao Digital N 0321309/CA

aplicaes que exijam resistncia ao impacto, como trilhos, por exemplo.

Figura 10 - Sistema Fe-Mn-C, mostrando a seo vertical do diagrama ternrio em 13%

Mn (45), para o ao Hadfield.

A alta temperatura na qual estes aos so austenitizados pode provocar

descarbonetao superficial, esta regio, aps o resfriamento, transforma-se numa

casca frgil de martensita; em algumas ligas este efeito reduzido com adies

de nquel, que estabiliza as ligas com menor teor de carbono e assim neutraliza a

tendncia para formao de martensita e compensa a perda de carbono (45).

73

6.2.2.

Reduo dos xidos de mangans e de ferro pelo monxido de

carbono

Nos processos de fabricao das ferro-ligas de mangans, praticamente todo

o Fe presente no minrio reduzido a metal, como tambm 80-90% do Mn

presente no mesmo. Portanto o estudo termodinmico do processo de reduo dos

minrios de mangans deve considerar a reduo conjunta dos dois metais em

presena de carbono.

A reduo do ferro pelo CO(g), comeando pelo maior estado de oxidao

do ferro que a Hematita (Fe2O3), acontece em trs estgios

(38)

, para

temperaturas acima de 570C:

PUC-Rio - Certificao Digital N 0321309/CA

II

Fe2O3

Fe3O4

III

FexO

Fe

So apresentados a seguir os calores de reao a 25C destas trs reaes

(39)

3Fe2O3 + CO

2Fe3O4 + CO2

H = - 10317 cal

eq.(20)

Fe3O4 + CO

3FexO + CO2

H = 7223 cal

eq.(21)

Fe + CO2

H = - 4139 cal

eq.(22)

FexO + CO

Como pode ser visto, as entalpias envolvidas das reaes (20) e (22) so

exotrmicas, enquanto que a reao (21) endotrmica.

Para temperaturas abaixo de 570C, o FexO chamado de wustita,

metaestvel e a reduo em baixas temperaturas ocorre em apenas dois estgios,

ao invs de trs como no caso anterior. Porm, a magnetita produzida de acordo

com a reao (20) reduzida a ferro diretamente, ou seja, sem passar pela reao

(21) formadora de FexO:

74

Fe3O4 + CO

Fe + CO2

H = - 936 cal

eq.(23)

Como as reaes de reduo dos xidos de ferro ocorrem em temperaturas

acima de 570C, as etapas da reao global de reduo de Fe2O3 para FexOe Fe

esto apresentados nas reaes (20), (21) e (22), as quais apresentam as seguintes

PUC-Rio - Certificao Digital N 0321309/CA

variaes de energia livre (36):

G20 = - 10317 12,50 T

cal / mol CO2

eq.(24)

G21 =

7223 6,98 T

cal / mol CO2

eq.(25)

G22 = - 4139 + 5,01 T

cal / mol CO2

eq.(26)

Para as reaes (20), (21) e (22) podem-se calcular as constantes de

equilbrio para uma dada temperatura conhecendo-se as variaes de energia livre

no estado padro:

K20 = (a Fe3O4)2 * PCO2 / (aFe2O3)3 * PCO

eq.(27)

K21 = (aFeO)3 * PCO2 / aFe3O4 * PCO

eq.(28)

K22 = aFe * PCO2 / aFeO * PCO

eq.(29)

Para o caso dos xidos de mangans, a reduo do mangans na forma de

Mn

+4

para Mn+2 ocorre basicamente em trs etapas, e em presena de carbono as

reaes so exotrmicas, com exceo da reduo do Mn3O4 para MnO que por

sua vez ela endotrmica.

2 MnO2 + CO(g)

Mn2O3 + CO2 (g)

eq.(30)

75

3 Mn2O3 + CO(g)

2 Mn3O4 + CO2(g)

eq.(31)

Mn3O4 + CO(g)

3 MnO + CO2 (g)

eq.(32)

CO2(g) + C

2 CO(g)

eq.(33)

PUC-Rio - Certificao Digital N 0321309/CA

As variaes de energia livre para estas reaes so (36):

G30 = - 47368 5,17 T

cal / mol CO2

eq.(34)

G31 = - 45359 + 2,02 T

cal / mol CO2

eq.(35)

G32 = - 15039 7,26 T

cal / mol CO2

eq.(36)

G33 =

39995 41,06 T cal / mol CO2

eq.(37)

Para as reaes (30), (31), (32) e (33) podem-se calcular as constantes de

equilbrio para uma dada temperatura conhecendo-se as variaes de energia livre

no estado padro:

K30 = (a Mn2O3) * PCO2 / (aMnO2)2 *PCO

eq.(38)

K31 = (a Mn3O4)2 * PCO2 / (a Mn2O3)3 * PCO

eq.(39)

K32 = (a MnO)3 * PCO2 / a Mn3O4 * PCO

eq.(40)

K33 = (PCO)2 / (PCO2) * a C

eq.(41)

Na reduo dos xidos slidos pelo carbono, o agente redutor efetivo o

CO(g), mas a presso parcial de CO2 produzida no aumenta devido reao de

Boudouard, pela qual CO(g) continuamente formado. Como j vimos, as

76

relaes termodinmicas para o processo correspondem reduo pelo carbono

com interveno gasosa, dizer, com formao de uma mistura CO - CO2 em

equilbrio numa dada temperatura, enquanto que a taxa de reduo depender da

velocidade das reaes gs-slido envolvidas (47).

Quando a reao ocorre em presena de carbono, o CO2 gerado reage com

este carbono a partir de temperaturas em torno de 800C segundo a reao (33).

Na eq. (41) onde se considera a atividade do C igual a 1, tem-se a constante de

equilbrio a uma dada temperatura da reao de Boudouard.

Os mecanismos de reduo de MnO anlogo aos de FeO.

Em

temperaturas acima de 1000C, o mecanismo predominante a reduo direta na

PUC-Rio - Certificao Digital N 0321309/CA

qual o xido aparece na reao diretamente com o carbono (5).

A reduo do MnO pelo monxido de carbono:

MnO + CO(g)

Mn + CO2(g)

eq.(42)

Com variao de energia livre (36):

G42 =

25909 + 2,14 T

cal / mol CO2

eq.(43)

e a sua constante de equilbrio para uma dada temperatura :

K42 = (a Mn) * PCO2 / a MnO * PCO

eq.(44)

A reduo do MnO ocorre realmente de acordo com a reao (42), mas

como logo em seguida ocorre a reao de Boudouard (33), podemos representar a

reduo como sendo a soma das duas reaes (5,30,47), ou seja:

MnO + CO(g)

Mn + CO2(g)

eq.(42)

CO2(g) + C

2 CO(g)

eq.(33)

ento, obtemos:

77

MnO + C

Mn + CO(g)

com variao de energia livre

G45 =

eq.(45)

(36)

65904 - 38,92 T cal / mol

eq.(46)

e a sua constante de equilbrio para uma dada temperatura :

K45 = (a Mn * PCO) / (a MnO * a C)

eq.(47)

A reao (45) a reao global da reduo do MnO e o produto da

reao de reduo por CO(g) e conseqente gaseificao de carbono pela reao

PUC-Rio - Certificao Digital N 0321309/CA

de Boudouard.

Os processos de reduo direta so muito endotrmicos e precisam de

calor dentro do forno

(5)

. Em temperaturas abaixo de 1000C, o processo de

reduo conhecido como reduo indireta e procede de acordo com a reao de

Boudouard. As reaes de reduo indiretas so exotrmicas (5).

No forno eltrico a arco, a reduo direta ocorre na regio mais quente

abaixo dos eletrodos em quanto que a reduo indireta ocorre na carga mais fria

(5)

. Ambas as zonas so aquecidas e reduzidas pelo CO(g).

A temperatura na qual os xidos sero reduzidos pelo monxido de carbono

depende termodinamicamente, da composio dos gases no forno (47).

Silveira

(47)

, por meio de sondagens em um forno eltrico para a produo

de gusa, operando com carvo vegetal, determinou a evoluo da composio dos

gases, em CO e CO2, atravs do forno.

Para temperaturas inferiores a 800C em fornos operados com carvo

vegetal, e 950C em fornos operados com coque, a relao em CO e CO2 dos

78

gases vai depender da quantidade de oxignio a ser extrada da carga at 800C ou

950C respectivamente, conforme o redutor utilizado e do consumo de redutor.

Espera-se que o gs de topo na produo de FeMn, seja mais oxidado do

que na produo de gusa. Mas, por outro lado, o maior consumo de carbono na

fabricao de FeMn em relao ao gusa, ocasiona um volume maior de gases, que

leva a um aumento da relao CO / CO+CO2 do gs de topo(47). de se esperar

que, como uma primeira aproximao, a relao CO / CO+CO2 dos gases no seja

alterada substancialmente quando se passa da produo de gusa para FeMn, de

modo que o comportamento termodinmico dos xidos seja alterado.

Na produo de ferro-mangans alto carbono em fornos eltricos operados a

coque, a relao CO / CO+CO2 do gs de topo em torno de 0,60 para basicidade

PUC-Rio - Certificao Digital N 0321309/CA

de 0,7 e para uma %MnO na escria de 40% e, tm-se uma relao CO /

CO+CO2 de 0,8 para basicidade de 1,2 e uma %MnO na escria de 20%. Quando

o forno opera com carvo vegetal, a relao CO / CO+CO2 atinge valores at 0,6

para basicidade de 1,2 e 20% de MnO na escria(47).

6.2.3.

A gaseificao do carbono (reao de Boudouard)

O carbono forma dois xidos (47):

C(s) + O2(g)

2C(s) + O2(g)

CO2(g)

2CO(g)

eq.(48)

eq.(49)

as correspondentes energias livres padro de formao so:

G48 = - 94928 0,13 T

cal / mol O2

eq.(50)

G49 = - 54933 41,19 T

cal / mol O2

eq.(51)

79

Para a reao (48), S aproximadamente nulo, pois no h variao no

nmero de moles gasosos. Resulta ento que a reta do CO2 no diagrama de

potencial de oxignio paralela ao eixo horizontal.

Para a reao (49) S positivo, do que resulta para o CO inclinao

contrria dos demais xidos. Significa que o CO tem estabilidade crescente com

o aumento da temperatura (38,47).

O carbono ocupa uma posio nica como redutor devido a seu baixo custo,

e o fato de que enquanto o elemento virtualmente no-volatil, forma dois xidos

volteis.

PUC-Rio - Certificao Digital N 0321309/CA

Como j se tem dito, na reduo dos xidos slidos pelo carbono, o agente

redutor efetivo o CO(g), mas a presso parcial de CO2(g) no aumenta devido

reao de Boudouard, pela qual o CO(g) continuamente formado (47):

CO2 + C

2 CO

G33 =

39995 41,06 T cal / mol CO2

eq.(33)

eq.(37)

A reao de Boudouard forma a base para a reduo carbotrmica de metais

e extremamente importante em processos de reduo envolvendo carbono como

agente redutor, tendo como exemplo os processos no alto forno.

No Diagrama de Ellingham da figura 14, pode-se ver que a 1 atm, a energia

livre padro da oxidao de carbono para formar monxido de carbono CO(g) e

para formar dixido de carbono CO2(g) esto mesma temperatura,

aproximadamente 710C, ou seja, as duas linhas de formao dos dois xidos de

carbono se cortam nessa temperatura. Abaixo desta temperatura o CO(g) o

agente redutor mais ativo, visto que acima desta, o grafite slido o agente

redutor mais ativo.

80

A oxidao de carbono produzir uma mistura de CO(g) e CO2(g), mas

sob baixas temperaturas o CO2(g) ser o componente predominante da fase gasosa

em equilbrio com carbono slido, visto que em altas temperaturas o CO(g) tornase o componente gasoso predominante.

As condies de equilbrio da reao se calculam mediante a constante de

equilbrio, como segue:

K33 = (PCO)2 / (PCO2 * a C)

eq.(41)

e considerando a reao com carbono sob a forma de grafite, isto , na sua forma

padro, sendo portanto aC = 1, resulta:

PUC-Rio - Certificao Digital N 0321309/CA

K33 = (PCO)2 / PCO2

eq.(52)

e sendo a presso total do sistema igual soma das presses parciais, temos:

P total = P CO(g) + P CO2(g)

eq.(53)

A constante de equilbrio da eq.(49) se calcula em funo da energia livre

como funo da temperatura, atravs da equao:

ln K33 = - G33 / RT

eq.(54)

Ento fazendo uso destas relaes, podemos representar graficamente na

figura 18 a Curva de Boudouard, que mostra a composio da mistura gasosa

em equilbrio com o carbono.

81

CO2 + C = 2 CO(g)

1

CO2

frao molar de CO(g) : N CO

0,9

0,8

0,7

Diag. Boudouard a

P total = 1 atm

0,6

0,5

CO

0,4

0,3

0,2

0,1

0

PUC-Rio - Certificao Digital N 0321309/CA

200

400

600

800

1000

1200

1400

1600

1800

2000

Temperatura ( C )

Figura 11 - Curva de equilbrio da reao de Boudouard.

6.2.3.1.

Efeito da presso sobre a reao de Boudouard

Note-se na figura seguinte, a influncia da presso sobre o equilbrio do

sistema. Como pode se observar da reao de Boudouard, um volume de CO2(g)

produz dois volumes de CO(g) presso constante, logo esta reao causar um

aumento na presso total do sistema.

Como seria de se esperar pelo Principio de Le Chatelier, um decrscimo de

presso favorece o processamento da reao (CO2 + C = 2 CO ) da esquerda para

a direita, isto , a produo de CO(g); enquanto que, um acrscimo de presso

favorece a produo de CO2 (47), decompondo o CO(g) em CO2(g) e C. Por outro

lado, para manter a mesma relao CO / CO2, em presses maiores, a temperatura

aumentaria.

Resumindo, na figura 19 pode-se ver que para aumentos de presso a

curva de equilbrio da reao de Boudouard desloca-se para a direita e para

decrscimos de presso desloca-se para a esquerda.

82

Curva de Boudouard

1

0,9

frao molar de CO(g)

0,8

0,7

P total = 1 atm

P total = 0,1 atm

0,6

P total = 10 atm

0,5

0,4

0,3

0,2

0,1

0

PUC-Rio - Certificao Digital N 0321309/CA

200

400

600

800

1000

1200

1400

1600

1800

2000

Temperatura (C)

Figura 12 - Efeito da variao na presso sobre o equilbrio da reao de Boudouard.

6.2.4.

Diagrama Operacional de Predominncia de Fases Fe C O

A termodinmica de reduo dos xidos de ferro estuda o equilbrio entre os

xidos e os agentes redutores. Os diagramas de predominncia das reaes de

reduo relacionam as composies gasosas no equilbrio, com a temperatura.

Estas composies gasosas no equilbrio podem ser calculadas a partir das

constantes de equilbrio K.

A figura 20 mostra o equilbrio para o sistema Fe-C-O o qual muito

importante para os processos de reduo dos xidos de ferro (43). Da figura pode se

ver que em temperaturas acima de 710C, todos os xidos de ferro podem ser

reduzidos por misturas de CO/CO2 a uma presso total de 1 atm os quais esto em

equilbrio com carbono e podem ser reduzidos conseqentemente pelo prprio

carbono (43).

83

Diagrama de Predominncia dos xidos de Ferro

1

frao m o lar d e C O (g ) : N C O

0,9

3 Fe2O3 (s) + CO(g) = 2 Fe3O4 + CO2

0,8

Fe3O4(s) + CO = 3 "FeO" + CO2

0,7

Fe3O4 (s) + CO (g) = 3FeO (l) + CO2 (g)

0,6

Fe3O4(s) + 4CO = 3Fe(s) + 4CO2(g)

0,5

0,4

" FeO" + CO(g) = Fe(s) + CO2(g)

0,3

FeO(l) + CO(g) = Fe(s) + CO2(g)

0,2

CO2 + C = 2 CO(g)

PUC-Rio - Certificao Digital N 0321309/CA

0,1

0

200

400

600

800 1000 1200 1400 1600

Temperatura ( C )

Figura 13 - Diagrama de Predominncia Operacional Fe-C-O. Equilbrio entre os xidos

de ferro, o CO, o CO2 e C. P CO(g) + P CO2(g) = 1 atm.

A baixas temperaturas s algumas misturas tm ao de reduo sobre

wustita a qual esta supersaturada com carbono e que conseqentemente, de acordo

reao de Boudouard, deve reagir para a deposio de carbono (43).

Segundo Treptow

(38)

e Ross

(39)

o diagrama de predominncia mostra as

zonas onde as fases so estveis, numa atmosfera de mistura de gases CO e CO2,

para uma presso total das fases gasosas igual a 1 atm. Se a atmosfera tem uma

alta relao PCO/PCO2, ser um forte agente redutor e existir Fe(s) ou Fe(l). Por

outro lado, se a relao baixa, a atmosfera atua como um agente oxidante e

xidos de ferro sero estveis (38).

Para ilustrar a aplicao deste diagrama, consideremos uma temperatura de

800C com a fase gasosa contendo 20% de CO, nestas condies a fase estvel

magnetita (Fe3O4). Isto significa que, se a composio do gs permanecer

constante, a reao (20) ir ocorrer no sentido indicado, ou seja, a hematita

84

(Fe2O3) ser reduzida a magnetita; mas as reaes (21) e (22) iro ocorrer no

sentido contrario ao indicado, ou seja, iro se oxidar o ferro e a wustita para

magnetita (39).

Ento este diagrama, conhecido como Diagrama de Chaudron fornece as

fronteiras de ocorrncia dos xidos de ferro e do ferro metlico, em funo da

temperatura e do potencial redutor da atmosfera gasosa. Pode-se ento a partir de

qualquer temperatura, definir-se a relao CO/CO2 necessria para que as reaes

de reduo ocorram at cada estado de oxidao possvel ( Fe2O3, Fe3O4,Fe(1-x)O

e Fe ) (37,38).

PUC-Rio - Certificao Digital N 0321309/CA

6.3.

Cintica da reduo carbotrmica dos xidos de mangans e de

ferro

O estado final de uma reao pode ser previsto usando conceitos de

termodinmica, sem embargo, esta cincia no proporciona informao alguma

acerca da rapidez com que pode se alcanar o equilbrio

(29)

. A cintica estuda os

processos longe do equilbrio e na coordenada tempo, ela, no s til no

desenho de reatores seno tambm na investigao dos mecanismos de reao. Ao

conhecer as etapas atravs das quais se verifica uma reao, ento temos as

condies para favorec-la ou inhibi-la (61).

6.3.1.

Mecanismos da reao de Boudouard (gaseificao do carbono)

Com o intuito do entendimento dos mecanismos que governam a reao de

Boudouard, muitos trabalhos indicam que os principais fatores que afetam a

cintica da reao so (37,61):

- Temperatura

- Caractersticas da atmosfera gasosa

- Tipo de material carbonoso (porosidade, estrutura qumica, etc).

- Condies experimentais (por exemplo, eficincia de transferncia de

calor para a reao que altamente endotrmica).

- Condies de pre-aquecimento, etc.

85

- Catlise, por exemplo, dos componentes das cinzas do carvo.

A gaseificao de carbono acontece segundo etapas qumicas e fsicas

principais (61):

- difuso interna e intraparticular dos gases reagentes e produtos, e

- reao qumica com adsoro e desoro nos stios livres da superfcie de

carbono.

De um modo geral, considerado que existem diferentes regimes de

temperatura que correspondem a diferentes etapas limitantes da reao. A baixas

temperaturas, a velocidade depende da reao qumica. A temperaturas medias e

mais altas, as etapas controladoras seriam as difuses atravs das partculas

porosas de carbono e transferncia de CO2 para a superfcie externa das partculas.

PUC-Rio - Certificao Digital N 0321309/CA

As temperaturas limites entre estes regimes iro depender das variveis do

processo.

Diferentes mecanismos para a reao de Boudouard j foram propostos,

sendo que, atualmente aceito o seguinte mecanismo bsico de reao (61):

1) Troca reversvel de oxignio entre o CO2 da fase gasosa e a superfcie

de carbono:

Cf (s) + CO2 (g) = (O) c + CO (g)

eq.(55)

2) Desoro irreversvel de CO na fase gasosa aps a reao entre o

oxignio adsorvido e a superfcie de carbono:

( O )c

CO (g) + Cf (s)

eq. (56)

onde:

Cf e (O)c so, respectivamente, stios livres e ocupados na

superfcie de carbono.

86

Valores de energias de ativao para a gaseificao de carbono entre 170 a

380 KJ/mol so encontrados na literatura, variam principalmente em funo do

tipo (reatividade) do carbono.

6.3.2.

Cintica das reaes de auto-reduo

Devido a sua grande importncia nos processos emergentes de reduo,

como a utilizao de aglomerados auto-redutores nos processos clssicos, as

reaes de auto-reduo so foco de varias pesquisas aplicadas, estas pesquisas

foram iniciadas devido ao desenvolvimento do processo SL/RN que usa carbono

slido como redutor na produo de ferro.

PUC-Rio - Certificao Digital N 0321309/CA

Muitos autores sugerem que a cintica de auto-reduo seja controlada pela

transferncia de calor para o aglomerado e pela reao de oxidao e gaseificao

de carbono.

J foram utilizadas em varias pesquisas, misturas de xido de ferro com

carbono e considera-se como consenso que a reao global de auto-reduo ocorre

via a reao slido-slido via intermedirios gasosos, que seriam produtos

formados pelas seguintes reaes que ocorrem paralelamente (37,61):

FexOy

(s)

+ CO (g) = FexOy -1 (s) + CO2 (g)

eq.(57)

ou

FexOy (s) + yCO (g) = xFe (s) + yCO2 (g)

xC (s) + xCO2 (g) = 2xCO(g)

eq. (58)

eq. (59)

Estequiometricamente, a reao global de reduo seria:

FexOy (s) + xC (s) = FexOy-1 (s) + (2x-1)CO (g) + (1-x)CO2 (g)

eq.(60)

ou

FexOy

(s)

+ xC (s) = xFe (s) + (2x-y)CO (g) + (y-x)CO2 (g)

eq.(61)

87

As reaes reais slido-slido entre os gros de xido de ferro e de carbono,

ocorrem de maneira muito limitada, por ter cintica desfavorvel, podendo ser

desprezadas sem afetar as anlises dos mecanismos de reao.

J para o caso das reaes de auto-reduo dos xidos de mangans, pode-se

considerar que a reao ocorre via as seguintes reaes em paralelo:

MnO2 (s) + CO (g) = MnO (s) + CO2 (g)

xC (s) + xCO2 (g) = 2xCO (g)

eq.(62)

eq.(59)

e a reao global seria:

PUC-Rio - Certificao Digital N 0321309/CA

MnO2 (s) + xC (s) = MnO (s) + (2x-1)CO (g) + (1-x)CO2 (g)

eq.(63)

6.3.2.1.

Etapas da auto-reduo

A figura 21 apresenta as etapas pelas quais se passa a auto-reduo.

Figura 14 Etapas da auto-reduo.

Estas etapas esto indicadas como:

88

1) Difuso de CO atravs da camada porosa dos micro-poros que esto

sendo reduzidos.

2) Reao de reduo dos xidos.

3) Difuso de CO2 atravs da camada porosa da partcula.

4) Transporte de CO2 pelo gs.

5) Reao de Boudouard.

6) Difuso de CO pelo gs nos poros.

*7) Reduo slido-slido (acontece quando carbono encosta na partcula).

6.3.3.

Cintica das reaes de reduo dos xidos de ferro

A cintica de reduo dos xidos de ferro j foi amplamente estudado por

PUC-Rio - Certificao Digital N 0321309/CA

vrios pesquisadores e, por no ser parte principal na avaliao dos resultados

experimentais deste trabalho, conforme indicado nos objetivos do mesmo,

decidimos no abordar o assunto detalhadamente.

Segundo Treptow

(38)

, o coque serve como combustvel e como agente

redutor. Para ser cinticamente efetivo, deve ser convertido em monxido de

carbono CO(g). A figura 22 apresenta o efeito do CO(g) na reduo de minrio de

ferro. Esta figura tem uma vista do corte seccional de uma partcula de Fe2O3

depois de uma exposio ao gs CO em alta temperatura.

Figura 15 - Partcula de Fe2O3 parcialmente reduzida, baseado em fotomicrografa (38).

Pode se verificar que a superfcie da partcula tornou-se Fe. A aparncia de

ptalas sobre a partcula, resulta da contrao do volume que acompanha a

89

formao de FeO. Esta contrao faz a partcula ficar porosa e permite que o

CO(g) penetre nela. O mecanismo est bem proposto para as reaes de reduo

no qual tomos de ferro migram para o centro da partcula deixando atrs tomos

de oxignio para reagir com CO(g) na superfcie exterior, este mecanismo

baseado em que dois xidos de ferro no so estequiomtricos em altas

temperaturas (38).

6.3.4.

Cintica das reaes de reduo dos xidos de mangans

Yastreboff et al.

(16)

, estudou o efeito da composio gasosa na reduo

carbotrmica de xidos de mangans. No seu trabalho examinou a reduo, com

grafita, de xido de mangans puro a 1300C, minrio de mangans australiano a

PUC-Rio - Certificao Digital N 0321309/CA

1300C e 1350C, finos de silico-mangans a 1350C e escrias de ferromangans a 1400C. A reduo foi feita em diferentes atmosferas: de argnio,

variando a composio do gs Ar e CO e Helio. A taxa e a extenso da reduo

foi determinada por anlise termogravimtrica (TGA) e por monitoramento das

concentraes de CO e CO2 no gs de sada.

A taxa total de fluxo de gs foi mantida em 1,6 l/min. A sada de gs foi

continuamente amostrada numa taxa de aproximadamente 0,1 l/min e dirigida

para um analisador infravermelho de CO/CO2. Os cadinhos utilizados para as

experincias foram de grafite. As amostras usadas foram de 0,5 g.

Os resultados apresentados pelo autor

(16)

, referentes reduo de MnO

puro apresentam dados de TGA sobre a perda de massa do MnO nas experincias

de reduo a 1300C sob variadas composies de gs CO-Ar, e so apresentados

na figura 23.

90

PUC-Rio - Certificao Digital N 0321309/CA

Figura 16 - Reduo de MnO por grafita a 1300C, em atmosfera de Ar-CO com

concentraes variadas de CO (%vol) no percurso da reduo (16).

Nestes experimentos, a concentrao de CO na mistura gasosa Ar-CO,

decresceu de 100 para 35 % em volume, logo aumentou para 45 % em volume,

depois mudou para 100 % em volume de CO. Pode se verificar que a adio de

CO ao Ar retardou fortemente a reduo de MnO. Nesta temperatura, a reduo

comeou quando a quantidade de CO estava abaixo de 75 % em volume e

continuou a uma taxa razovel somente quando a percentagem de CO estava

abaixo de 35-45 % em vol. A mudana da atmosfera gasosa para 100 % em vol de

CO, causou a re-oxidao parcial do mangans (16).

Por outro lado, nos experimentos no-isotrmicos apresentados na figura

24, a reduo de MnO puro por grafita em atmosfera de CO, comeou a 1320C.

91

Figura 17 - Reduo de MnO por grafita em atmosfera de CO a diferentes temperaturas

PUC-Rio - Certificao Digital N 0321309/CA

(16)

O autor explica que a reduo de MnO pelo carbono slido numa atmosfera

de CO foi mais lenta que aquela sob argnio Ar. Porm, conclui-se que o efeito da

composio gasosa CO-Ar na reduo de MnO decresce com o incremento da

temperatura (16).

Nos experimentos da reduo do Minrio de Mangans, o autor

(16)

fez

uma comparao da reduo nas temperaturas de 1300 e 1350C, em atmosfera

de CO com aquela sob atmosfera de Ar. A figura 25 descreve os resultados.

Figura 18 - Efeito do CO na reduo do Minrio de Mangans por grafita (16).

92

Pode se ver que a reduo de minrio de mangans numa atmosfera de CO

foi mais lenta que numa atmosfera de Ar, particularmente em temperatura menor

de 1300C. O estgio inicial da reduo, em que os xidos de ferro foram

reduzidos a ferro metlico e os xidos de mangans mais estveis para MnO, no

foram notavelmente afetados. O efeito retardador do CO foi mostrado no segundo

estagio da reduo, em que MnO foi reduzido para a fase metlica.

Em alguns experimentos feitos pelo autor a 1300C, a atmosfera original

de CO foi mudada para Ar, e tambm a atmosfera de Ar foi mudada para CO. A

mudana de CO para Ar acelerou fortemente o processo de reduo, isso se pode

ver na figura 25. A mudana na atmosfera de Ar para CO causou alguma reoxidao da amostra. A re-oxidao de carbeto de mangans foi muito mais lenta

PUC-Rio - Certificao Digital N 0321309/CA

que a reduo de MnO, possivelmente devido passivao. A re-oxidao,

praticamente parou, aps atingir um grau de reao de aproximadamente 10% (16).

O autor

(16)

, tambm examinou a reduo de minrio de mangans sob

atmosfera de He a 1400C, a figura 26 apresenta os resultados.

Figura 19 Perda de massa e evoluo de CO na reduo de minrio de mangans por

grafita, em atmosferas de Ar e He a 1400C (16).

93

Na figura 26, pode se ver que as curvas de reduo obtidas em atmosferas

de He e Ar, so prximas entre si. O minrio de mangans foi reduzido

ligeiramente mais rpido em He do que em Ar (16).

Yastreboff

(16)

, indica que o minrio de mangans acima da fuso consiste

de duas fases: a fase slida de MnO, que pode ser um xido puro de MnO ou uma

soluo slida de MnO-MgO, e uma fase lquida de xido referida fase escria.

O processo de reduo de minrio de mangans inclui a dissoluo da fase MnO

na escria fundida e a reduo do MnO da escria.

A reduo do MnO por grafita ou carbono dissolvido no metal

apresentado pela seguinte reao:

PUC-Rio - Certificao Digital N 0321309/CA

(MnO) + C =

[ Mn ] + CO

eq.(64)

O autor indica que a reao de reduo inclui as seguintes etapas:

1) a dissoluo da fase slida MnO dentro da fase escria fundida, na

reduo de minrio de mangans e finos de silico-mangans,

2) transferncia de massa da fase lquida de MnO,

3) dissoluo do carbono dentro da fase metal,

4) transferncia de massa do carbono no metal lquido,

5) reao qumica carbono-xido ( controle intrnsico ), e

6) transferncia de massa de CO da reao de interface para a fase gasosa.

Yastreboff (16), no seu trabalho fez algumas consideraes:

* Considera que a resistncia devido dissoluo e difuso do carbono no

metal lquido usualmente considerado insignificante.

94

* A resistncia devido transferncia de MnO na escria fundida pode

contribuir ao controle da taxa, embora dados na literatura sobre essa matria

so controvrsias.

* De acordo com este trabalho, a escria agitada na reduo carbotrmica da

escria de ferro-mangans no teve nenhum efeito sobre a taxa de reduo, o

que significa que a resistncia devido transferncia de massa na fase

escria pode ser negligenciada. Segundo o autor, isto tambm foi concludo

por Tangstad sobre a base da anlise do perfil de concentrao do MnO na

escria. O controle intrnsico da reduo do MnO extensamente aceitada

na literatura.

*A resistncia devido transferncia de massa de CO na fase gasosa pode

PUC-Rio - Certificao Digital N 0321309/CA

tambm contribuir cintica de reduo.

* A reduo de minrio de mangans retardada pelo incremento da presso

parcial de CO.

* Dados obtidos por Terayama e Ikeda sobre reduo carbotrmica de MnO

em atmosfera de Helio mostra que o MnO reduzido mais rapidamente em

Helio que em Argnio, isto pode ser relacionado pelos diferentes

coeficientes de difuso do CO em Helio e em Argnio (16).

O autor conclui:

* A reduo carbotrmica de xido de mangans puro, minrio de mangans e

escria de ferro-mangans fortemente influenciado pela composio

gasosa.

* A taxa de reduo de MnO em gs Ar-CO incrementou-se com o decrscimo

da presso parcial de CO.

* A reduo de xido de mangans em atmosfera de Helio foi mais rpida que

em atmosfera de Argnio.

95

* Para as condies experimentais empregadas no seu trabalho, a taxa de

reduo teve um controle misto pela reao qumica de interface e a

transferncia de massa de CO na fase gasosa.

A taxa da reao qumica proposta pelo autor (16), a seguinte:

R = k* Ac ( a MnO PiCO * a Mn / K )

eq.

(65)

PUC-Rio - Certificao Digital N 0321309/CA

Onde:

R

: taxa da reao ( mol* s -1 )

: constante de taxa da reao qumica ( mol * m2 S -1 )

Ac

: rea da interface da reao de reduo ( m2 )

a MnO

: atividade de MnO na escria fundida

PiCO

: presso parcial de CO na interface da reao ( atm )

a Mn

: atividade de mangans na fase metlica

: constante de equilbrio da reao de reduo

Ostrovski & Webb

(17)

, estudaram o mecanismo e cintica da reduo

carbotrmica de minrios e de xidos puros de mangans. Estes mecanismos e a

cintica do processo de reduo so significativamente dependentes dos materiais

usados. Este trabalho investiga o efeito da composio do minrio, especialmente

aquele de alto contedo de slica, sobre os mecanismos e cintica da reduo deste

minrio.

Os autores trabalharam na reduo de minrio de mangans silicoso

contendo 41.0 % em peso de Mn e 11.0% em peso de SiO2. Usou-se grafita como

redutor em atmosfera de Argnio a 900, 1200 e 1400C. Fez medidas de perda de

massa, seguido por anlises de Raios X e anlises em microscpico. O minrio

tinha um tamanho de -150+53 m e foi preliminarmente calcinado durante 2 horas

a 1000C em argnio, atingindo uma perda de peso de 17% durante esse perodo,

isso foi feito para assegurar que a perda de peso nas experincias, seriam

96

totalmente atribudas reduo dos xidos presentes. A grafita teve uma frao de

tamanho de 300 + 100 m e tambm foi pre-queimado em argnio a 1000C,

atingindo uma perda de peso de 0,4%. A extenso da reduo foi calculada

relativa a 100% da reduo de ferro e mangans. Perto de 6% da reduo foi

observada aps 2 horas a 900C, 35% aps 2 horas a 1200C; e 132% de reduo

foi encontrado aps 6 horas a 1400C, isto foi devido reduo da slica.

Os experimentos de reduo foram executadas num forno de resistncia

vertical de alta temperatura. Usou-se uma balana eletrnica com preciso de

0,0001 g. para pesar propores de minrio e grafita, eles misturavam-se

intimamente e colocavam-se num cadinho de alumina de 10 ml. Foi usado nos

experimentos, aproximadamente 30 % excesso de grafita relativa quantidade

estequiomtrica de carbono requerido para o 100 % da reduo de ferro e reduo

PUC-Rio - Certificao Digital N 0321309/CA

de mangans para carbetos. As massas das amostras foram de 1,2 a 2,5 g, elas

eram suspensas ao topo do tubo do trabalho. A taxa de fluxo de argnio usado em

todos os experimentos foi de 2.1 L /min.

Referente aos mecanismos que se passa na reduo do minrio de

mangans, os autores comentam:

A reduo a 900C foi limitada reduo de xidos de ferro para FeO.

Dois estgios de reduo foram distinguidos a 1200C e 1400C:

- Durante o primeiro estgio, o qual se extendeu a aproximadamente 25%

em ambos os casos (1200 e 1400C) por 4 a 6 min, xidos de ferro

reduzidos a ferro metlico e xidos de mangans para MnO. O autor

sugere que neste estgio, os xidos so reduzidos pelo gs CO.

- No segundo estgio, acontece a reduo de MnO para Mn e ocorre via

carbono na fase metlica. O autor sugere que neste estgio tm-se um

controle pela difuso do MnO no estado slido a 1200C e a difuso do

MnO no estado lquido a 1400C.

97

As baixas taxas de reduo de minrio de mangans observadas nos

experimentos podem ser atribudos ao alto teor de slica no minrio.

Na figura 27 apresenta-se a evoluo da reduo do minrio de mangans

nas diferentes temperaturas, pode se observar que a taxa inicial de reduo de

minrio de mangans acrescenta-se com o aumento da temperatura de 900C para

PUC-Rio - Certificao Digital N 0321309/CA

1200C (17).

Figura 20 - Reduo de minrio de mangans silicoso a 900, 1200 e 1400C (17).

Como tambm indica Ostrovski & Webb

(17)

, Rankin e Van Deventer, e

Terayama e Ikeda, investigaram a reduo de xidos de mangans por grafita em

atmosfera inerte. Terayama e Ikeda fizeram experincias na faixa de temperatura

de 1070C a 1200C, nestas temperaturas o produto da reduo do mangans foi

carbeto Mn7C3 quando se usou carbono em excesso em relao quantidade

estequeomtrica. Sem carbono em excesso, formou-se mangans metlico pela

reao entre o MnO slido e o carbeto. Por outro lado, nas experincias de

Rankin e Van Deventer, as temperaturas de ensaio foram maiores, 1200C a

1425C, nestas temperaturas, o produto da reduo de MnO foi um outro carbeto

Mn5C2. Em ambos trabalhos, a reao de gaseificao de grafita foi a etapa

controladora da taxa.

98

Segundo Ostrovski & Webb

(17)

, Eric e Burucu investigaram os

mecanismos e cintica de reduo dos minrios de mangans de Manatwan

(frica do Sul). Neste estudo, a reduo de minrios finamente modos usando

grafita pulverizada como redutor, foram examinadas sob uma atmosfera de

argnio entre 1000C e 1350C. Pode-se observar que a reduo tem trs

diferentes estgios, que so:

1) O primeiro estgio da reduo foi muito rpida e foi observado at

aproximadamente 30 % de reduo de minrio. Isto coincide com a reduo dos

xidos de mangans e de ferro completamente para FeO e MnO. Os autores

sugerem que a reduo foi iniciada pela reao direta de oxido com grafita para

formar gs CO e que seguida pela reduo via este CO(g) formado, segundo as

PUC-Rio - Certificao Digital N 0321309/CA

seguintes reaes:

Me2O3 (s) + C (s) = 2 MeO (s) + CO (g)

eq.(66)

Me2O3 (s) + CO (g) = 2 MeO (s) + CO2 (g)

eq.(67)

O gs CO2 formado regenerado para CO(g) via a reao de Boudouard, o

qual assegura as condies de reduo. A taxa deste estgio controlada pela

difuso de gs atravs da camada porosa de produto.

2) O segundo estgio da reduo inclui a nucleao da fase metlica rica

em ferro que crescem em tamanho e incrementam-se na quantidade de mangans,

formando um carbeto misturado ( Mn,Fe)5C2. Neste estgio, a reduo de MnO

para carbeto ocorre predominantemente pelo CO(g). Foi sugerido que a etapa

controladora da taxa a reao qumica entre a fase oxidada e o gs redutor em

juno com a reao de gaseificao de carbono (17).

3) O terceiro estgio mais lento e inclui a reduo dos xidos

remanescentes pelo carbono dissolvido na fase carbeto a temperaturas acima de

1200C, seguindo a reao seguinte:

MnO (s) + C (carbeto) = Mn (carbeto) + CO (g)

eq.(68)

99

O autor sugere que este estgio controlado pela difuso de carbono para a

interface carbeto / oxido atravs da fase carbeto e a retirada de CO2 (g), ademais

da difuso de MnO para a interface oxido / carbeto atravs da fase silicatada a

qual reveste as partculas de xido e reduz especialmente a reao de interface

para o fim da terceira fase.

O esquema geral da reduo dos minrios de mangans na produo de

ligas de mangans em forno eltrico a arco, pode ser apresentado na seguinte

seqncia (17):

- Primeiro, os xidos de ferro e de mangans so reduzidos para FexO e

PUC-Rio - Certificao Digital N 0321309/CA

MnO pelo CO(g), isto acontece ainda no estado slido.

- A fase metlica comea com a reduo de FexO para Fe, provavelmente

tambm em estado slido.

- Esse processo acompanhado pela dissoluo de carbono no ferro e

formao de carbeto de ferro.

- O Carbono do coque, de outros materiais carbonceos e da fase metlica

reduzem o minrio de mangans a elevadas temperaturas com formao

de mistura de carbetos.

As limitaes em diferentes estgios da reduo de minrios de mangans

dependem do tipo de minrio e tipo de redutor, tamanho de matria prima e de

outros parmetros (17).

Na continuao do trabalho, o autor fez maior referncia ao mecanismo de

reduo do minrio de mangans, onde indica que a reduo do minrio de

mangans a 900C foi esperada para ser via monxido de carbono, como descrito

pelo seguinte trajeto de reao:

Me2O3 (s) + CO (g) = 2MeO (s) + CO2 (g)

eq.(67)

100

CO2 (g) + C (s)

= CO (g)

eq.(33)

A extenso da reduo aumenta significativamente com o incremento da

temperatura de 900C a 1200C. No comeo da reduo, as fotomicrografas

mostram que a fase metlica foi unida s partculas de grafita. Isto indica que na

etapa inicial, na reduo do xido para metal, se tem uma reduo direta na

interface grafita / minrio para produzir ferro metlico, de acordo com a seguinte

reao:

FeO (s) + C (s) =

Fe (s) + CO (g)

eq.(69)

Adicionalmente, pontos de ferro metlico foram observados na maioria do

PUC-Rio - Certificao Digital N 0321309/CA

minrio e no somente na interface grafita / minrio. Isto indica que sozinho com

a reduo direta com grafita, ferro foi reduzido a estado metlico pelo gs CO, de

acordo com a reao:

FeO (s) + CO (g) = Fe (s) + CO2 (g)

eq.(22)

A concentrao do carbono na primeira camada do ferro insignificante e

aumenta com o processo de reduo. O carbono dissolvido no ferro reduz

mangans. Certamente o mangans foi detectado em considerveis propores na

fase metlica em contato direto com partculas de grafita. A composio da fase

metlica indicou que a reduo ocorreu para carbeto de mangans Mn7C3

seguindo a seguinte reao:

14 MnO (s) + 13 C = 2 Mn7C3 + 7 CO2 (g)

eq.(70)

O teor de mangans nos pontos metlicos dentro das partculas de minrio,

os quais so formados via reduo pelo CO relativamente baixa, perto de 32%

em peso. A falta de reduo de MnO pelo CO pode ser devido ao efeito da

sinterizao observada nessas temperaturas, isto decresce a taxa de difuso dos

gases atravs do minrio. Supe-se que a reduo de xidos de ferro foi muito

rpida, tanto quanto que o contedo de ferro no minrio seja zero aps os

101

primeiros cinco minutos de reduo. A reduo dos xidos de ferro podia ocorrer

via difuso do gs CO atravs das partculas antes que a sinterizao comeasse

no processo de aquecimento da amostra.

O mecanismo de reduo do minrio diferente a 1400C, devido fuso

parcial do minrio.

A composio final da fase metlica formada no processo de reduo foi

significativamente diferente que a observada por Eric e Burucu. Isto pode se

explicar pela diferena na composio do material de minrio usado inicialmente.

O minrio de mangans de Manatwan examinado por Eric e Burucu, apresentava

maior contedo de CaO e menor contedo de SiO2. O autor no observou a

reduo da slica e nenhum estagio em seu estudo. O alto contedo de slica pode

PUC-Rio - Certificao Digital N 0321309/CA

ser o principal fator que afeta a cintica de reduo.

O autor

(17)

, tambm indica que a reduo de mangans pelo carbono na

fase metlica, segundo a reao (70), pode ser controlada pela difuso de MnO

atravs da matriz silicatada. Neste caso, como isto foi mostrado por Eric e Burucu,

a taxa de reduo pode ser descrita pela equao de Serin-Ellickson:

k t = 2 D t / r02 = - ln [ 2 ( 1 X ) / 6 ]

eq.(71 )

Onde:

k:

constante de taxa

t:

tempo

D:

coeficiente de difuso

r0:

Raio inicial da partcula

X:

frao de reduo

Esta equao se ajusta bem para os dados experimentais obtidos para o

segundo estagio da reduo do minrio de mangans (15 a 126 min) a 1200C,

onde a reduo ocorreu no estado slido. O coeficiente de correlao encontrado

foi 0,99.

102

A equao (71) se ajusta tambm aos dados experimentais obtidos para a

reduo de minrio de mangans a 1400C durante o tempo de 9 a 64 min, at o

comeo da reduo da slica. Neste caso o coeficiente de correlao encontrado

foi acima de 0,99.

Usando tambm a equao (71), foram calculados os coeficientes de

difuso do MnO dando 5,6 x 10

-11

cm

s-1 a 1200C e 1,2 x 10

- 9

cm

s-1 a

1400C. Estes valores esto muito abaixo dos valores encontrados por Eric e

Burucu, os quais variaram de 8,23 x 10 - 8 para 3,76 x 10 - 7 cm 2 s-1 de 1250C a

1350C. Esta diferena, segundo o autor, atribuda ao alto teor de slica no

minrio de mangans silicoso em comparao com o minrio de mangans de

Manatwan investigado por Eric e Burucu.

PUC-Rio - Certificao Digital N 0321309/CA

Nas fotomicrografas que os autores apresentam, mostram que aps a alta

taxa inicial de reduo durante aproximadamente 15 minutos, a extenso da

reduo a 1200C, lenta e ligeiramente incrementou-se com o tempo. Aps 2

horas a fase metlica na interfase minrio/grafita cresceu em tamanho e

enriqueceu em mangans com contedo aproximadamente de 65 % Mn e 25 %

Fe (% em peso) com carbono remanescente. A composio desta fase metlica

indica a formao de um carbeto complexo (Fe,Mn)7C3. Os pontos metlicos

nucleados nas partculas de minrio tm aproximadamente a mesma composio

das amostras aps 15 min de reduo.

O autor tambm examinou microfotografias de minrio de mangans

reduzido durante 3,5 min a 1400C. Indica que com o incremento do tempo, a