Professional Documents

Culture Documents

Mejora de Procesos

Uploaded by

Bryan Flores MogollonOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mejora de Procesos

Uploaded by

Bryan Flores MogollonCopyright:

Available Formats

Tecsup PFR

Gestin de Mantenimiento

UNIDAD VIII

MEJORA DE PROCESOS

Para empezar a realizar mejoras es necesario en primer lugar contar con una gua para

conseguirla, dicha gua se encuentra en la definicin clara y precisa del despilfarro y atacar

sus fuentes.

1.

DESPILFARRO

Se define como despilfarro toda a toda aquella actividad o recurso que no aporta valor

agregado al producto. Tomando en cuenta los cuatro elementos del proceso, tan solo

la transformacin es valor agregado, el resto es despilfarro.

Figura 8.1

169

Gestin de Mantenimiento

2.

Tecsup PFR

OBJETIVOS

Es importante sealar que la prioridad de las mejoras se encuentra en la mejora de

procesos, pues est comprobado que dichas mejoras producen la mayor parte de los

beneficios en reduccin del plazo de fabricacin y reduccin de costos, mientras que

las de las operaciones pueden no producir ninguna. Solamente cuando ya se han

realizado mejoras sustantivas en los procesos se deben realizar mejoras en las

operaciones. A continuacin se establecen dos objetivos bsicos permanentes en el

tiempo.

3.

ELIMINAR EL DESPILFARRO

El objetivo fundamental es eliminar el despilfarro, ya definido anteriormente, lo cual

nos conduce ya no a una mejora superficial, sino radical y bsica.

TRANSPORTE

INSPECCION

ESPERAS

NO TODO MOVIMIENTO ES

TRABAJO, PERO S COSTO

SIEMPRE ES POSIBLE SACAR

AGUA A LAS TOALLAS

Figura 8.2

Es decir, siempre es posible mejorar un proceso, aun cuando creemos que ya se ha

hecho todo por mejorarlo.

170

Tecsup PFR

4.

Gestin de Mantenimiento

UTILIZAR MTODOS CIENTFICOS

Eliminar el despilfarro slo se consigue comprendiendo la naturaleza bsica de la

fabricacin, conociendo sus principios y utilizando tcnicas comprobadas para la

resolucin de problemas. Pero se requiere ante todo, una actitud constante de

bsqueda de fuentes de despilfarro.

Figura 8.3

5.

ELIMINACIN DEL TRANSPORTE

Segn el principio que nos dicta la lgica, el mejor transporte es el que no se hace, no

importa cunto se quiera automatizar el transporte, siempre ser mejor NO

transportar.

OBJETIVO

:

Figura 8.4

6.

LAYOUT BASADO EN PRODUCTOS

Un punto crucial en la reduccin de transporte es la ubicacin de las mquinas durante

el proceso. Si las mquinas estn agrupadas en una misma rea, aumentar el

transporte de piezas entre reas; si el espacio entre mquinas no es reducido, obligar

a la utilizacin de algn medio de transporte: carritos, fajas transportadoras, etc. Por lo

tanto, se debe procurar ubicar las mquinas en forma consecutiva de acuerdo a la

secuencia de operaciones necesarias para fabricar el producto.

171

Gestin de Mantenimiento

WIP

Tecsup PFR

MAQUINA 1

WIP

WIP

MAQUINA

2

WIP

UBICACIN INCORRECTA DE MAQUINAS GENERA MAYOR WIP

Figura 8.5

MAQUINA 1

MAQUINA

2

UBICACIN CORRECTA DE MAQUINAS GENERA MENOR WIP

Figura 8.6

Cuando existen varios productos con secuencias diferentes, se debe dar prioridad a los

productos de mayor produccin y procurar cambiar la ubicacin de mquinas cada vez

que se cambia de secuencia mediante el uso de garruchas en las mquinas. En caso de

no poderse realizar esto, buscar otras formas alternativas pero que consigan reducir el

transporte y manipuleo de productos. Se debe aprovechar tambin a la gravedad como

un medio de transporte barato utilizando rampas lisas.

172

Tecsup PFR

Gestin de Mantenimiento

C1

F2

T2

C3

T1

T2

T4

F1

C2

C2

C3

T3

T4

C4

C4

T3

C1

F3

C5

F1

F3

T1

ALMACEN

LAYOUT POR TIPOS DE MAQUINA

C5

F2

ALMACEN

LAYOUT POR PRODUCTOS

Figura 8.7

7.

ELIMINACIN DE LAS INSPECCIONES

Slo se elimina el tiempo dedicado a verificar si una pieza fue bien hecha cuando se

inspeccionan las fallas en las fuentes, es decir, controlando las variables que

determinan la calidad: las cinco M.

OBJETIVO:

Figura 8.8

8.

CONTROL DE PROCESOS

Antiguamente se realizaban controles de calidad dirigidos al producto, es decir, se

verificaba si un producto haba sido bien fabricado comparndolo con un patrn del

tipo pasa no pasa. A esta tcnica de control de calidad se le conoce tambin como

contar muertos. Sin embargo, este control tena una grave limitacin: no conduca a

la mejora, luego este problema se agudiz con la produccin masiva pues contar

173

Gestin de Mantenimiento

Tecsup PFR

muertos pieza por pieza result muy costoso, para lo cual se cre el Control Estadstico

de Calidad (SQC) el cual mediante una muestra pequea y mtodos estadsticos,

aprobaba o desaprobaba todo un lote cuando en la muestra se detectaba un

porcentaje de fallas mayor al mnimo establecido.

CONTROL DE PRODUCTOS

CONTROL ESTADISTICO DE

CALIDAD

Figura 8.9

Esto mejor notablemente el control de calidad, al hacerlo ms cientfico, pero no

resucitaba a los muertos, es decir no poda hacer nada con respecto a las piezas

falladas. Para solucionar este problema se profundiz en el anlisis causa efecto,

siendo el efecto el producto, y la causa: el proceso. Se lleg a la conclusin que si las

variables del proceso se controlaban correctamente, el producto deba salir bueno. Este

cambio de perspectiva llev al Control Estadstico de Procesos (SPC).

CONTROL DE PROCESOS

CONTROL ESTADISTICO DE

PROCESOS

Figura 8.10

9.

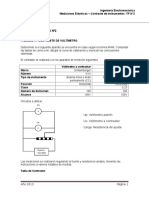

TCNICA POKA-YOKE

El SPC hizo posible el control de calidad barato, y al mismo tiempo se poda establecer

con cierta exactitud la causa de la falla para corregirla, pero tena un defecto grave:

conforme se fueron corrigiendo las fallas mediante el anlisis causa efecto,

reduciendo su porcentaje, inconscientemente siempre se aceptaba una cierta cantidad

de piezas falladas que luego iban a parar a manos del cliente, este cliente no iba a

entender las razones de la falla sino que calificara a tal empresa como mala, de

174

Tecsup PFR

Gestin de Mantenimiento

modo que el SPC no llegaba a satisfacer al cliente sino al fabricante al reducirle sus

costos de control. Para satisfacer al cliente se hizo necesario reducir a cero la tasa de

defectos, pero al trabajarse con cifras muy cercanas a cero, la estadstica pierde todo

valor, de modo que tuvo que dejarse de lado el sistema de muestreo y controlar todo

el lote.

PISTON

SENSOR

Figura 8.11

Nuevamente sali a flote el problema del costo, pero los japoneses lo solucionaron con

la tcnica poka-yoke, el cual realiza control de procesos y productos en cada

operacin al 100% del lote mediante mecanismos baratos creados por los mismos

operadores en crculos de calidad, los cuales detectan cualquier desperfecto y

separan las piezas falladas antes que stas terminen de ser fabricadas. Esta tcnica

tuvo resultados espectaculares al obtenerse tasas de fallas de partes por milln, por

billn o por trilln sin necesidad de inspectores o tiempos adicionales de inspeccin.

Poka-yoke es una tcnica de calidad desarrollada por el ingeniero japons Shigeo

Shingo en los aos 1960s, que significa "a prueba de errores". La idea principal es la

de crear un proceso donde los errores sean imposibles de realizar.

La finalidad del Poka-yoke es la eliminar los defectos en un producto ya sea

previniendo o corrigiendo los errores que se presenten lo antes posible.

Un dispositivo Poka-yoke es cualquier mecanismo que ayuda a prevenir los errores

antes de que sucedan, o los hace que sean muy obvios para que el trabajador se de

cuenta y lo corrija a tiempo.

El concepto es simple: si no se permite que los errores se presenten en la lnea de

produccin, entonces la calidad ser alta y el retrabajo poco. Esto aumenta la

satisfaccin del cliente y disminuye los costos al mismo tiempo. El resultado, es de alto

valor para el cliente. No solamente es el simple concepto, pero normalmente las

herramientas y/o dispositivos son tambin simples.

175

Gestin de Mantenimiento

Tecsup PFR

Los sistemas Poka-yoke implican el llevar a cabo el 100% de inspeccin, as como,

retroalimentacin y accin inmediata cuando los defectos o errores ocurren. Este

enfoque resuelve los problemas de la vieja creencia que el 100% de la inspeccin toma

mucho tiempo y trabajo, por lo que tiene un costo muy alto.

La prctica del sistema Poka-yoke se realiza ms frecuentemente en la comunidad

manufacturera para enriquecer la calidad de sus productos previniendo errores en la

lnea de produccin.

Un sistema Poka-Yoke posee dos funciones: una es la de hacer la inspeccin del 100%

de las partes producidas, y la segunda es si ocurren anormalidades puede dar

retoalimentacin y accin correctiva. Los efectos del mtodo Poka-Yoke en reducir

defectos va a depender en el tipo de inspeccin que se este llevando a cabo, ya sea:

en el inicio de la lnea, auto-chequeo, o chequeo continuo.

Los efectos de un sistema poka-yoke en la reduccin de defectos varan dependiendo

del tipo de inspeccin.

9.1

TIPOS DE INSPECCIN

Para tener xito en la reduccin de defectos dentro de las actividades de

produccin, debemos entender que los defectos son generados por el trabajo, y

que toda inspeccin puede descubrir los defectos. Los tipos de inspeccin son:

9.1.1

INSPECCIN DE CRITERIO

Es usada principalmente para descubrir defectos.

La principal suposicin acerca de la inspeccin de criterio es que

los defectos son inevitables y que inspecciones rigurosas son

requeridas para reducir los defectos.

Este enfoque, sin embargo, no elimina la causa o defecto.

9.1.2

INSPECCIN PARA SEPARAR LO BUENO DE LO MALO

Comparado con el estndar.

Muestreo o 100%, cualquiera de los dos.

Los productos son comparados normalmente contra un estndar y

los artculos defectuosos son descartados.

9.1.3

INSPECCIN INFORMATIVA

Inspeccin para obtener datos y tomar acciones correctivas.

176

Tecsup PFR

Gestin de Mantenimiento

Usado tpicamente como:

Auto inspeccin.

Inspeccin subsecuente.

9.1.4

AUTO-INSPECCIN

La persona que realiza el trabajo verifica la salida y toma una accin

correctiva inmediata.

Algunas ventajas son:

Rpida retroalimentacin.

Usualmente inspeccin al 100%.

Ms aceptable que crtica exterior.

La desventaja es que la auto-inspeccin es ms subjetiva que la

inspeccin del operador subsecuente.

Empleado A, opera___________ Empleado B, inspecciona y

opera_________ Empleado C, inspecciona y opera... D

9.1.5

INSPECCIN SUBSECUENTE

Inspeccin de arriba

retroalimentacin.

hacia

abajo

resultados

de

Algunas ventajas son:

Mejor que la auto inspeccin para encontrar defectos a simple

vista.

Promueve el trabajo en equipo.

Algunas de las desventajas son:

Mayor demora antes de descubrir el defecto.

El descubrimiento es removido de la causa raz.

9.1.6

INSPECCIN EN LA FUENTE (SOURCE INSPECTION)

Utilizada en la etapa del error.

Se enfoca en prevenir que el error se convierta en defecto.

La inspeccin en la fuente es utilizada para prevenir defectos, para su

posterior eliminacin. Este tipo de inspeccin est basada en el

descubrimiento de errores y condiciones que aumentan los defectos.

177

Gestin de Mantenimiento

Tecsup PFR

Se toma accin en la etapa de error para prevenir que los errores se

conviertan en defectos, no como resultado de la retroalimentacin en

la etapa de defecto. Si no es posible prevenir el error, entonces al

menos se debe querer detectarlo.

10. DEFECTOS VS. ERRORES

El primer paso para lograr cero defectos es distinguir entre errores y defectos.

"DEFECTOS Y ERRORES NO SON LA MISMA COSA".

DEFECTOS son resultados.

ERRORES son las causas de los resultados.

10.1 ERROR

Acto mediante el cual, debido a la falta de conocimiento, deficiencia o

accidente, nos desviamos o fracasamos en alcanzar lo que se debera hacer.

Un enfoque para atacar problemas de produccin es analizar los defectos,

primero identificndolos y clasificndolos en categoras, del ms al menos

importante.

Lo siguiente sera intentar determinar las causas de los errores que producen

los defectos. Para esto se puede utilizar el diagrama de espina de pescado,

el cual puede tambin obtener la causa raz.

El paso final es disear e implementar un dispositivo a prueba de errores o

de deteccin de errores.

10.2 TIPOS DE ERRORES CAUSADOS POR EL FACTOR HUMANO EN LAS

OPERACIONES

1.

2.

3.

4.

5.

6.

7.

8.

Olvidar. El olvido del individuo.

Mal

entendimiento.

Un

entendimiento

incorrecto/inadecuado.

Identificacin. Falta identificacin o es inadecuada la que existe.

Principiante/Novatez. Por falta de experiencia del individuo.

Errores a propsito por ignorar reglas polticas. A propsito por

ignorancia de reglas o polticas.

Desapercibido. Por descuido pasa por desapercibida alguna situacin

Lentitud. Por lentitud del individuo o algo relacionado con la operacin o

sistema.

Falta de estndares. Falta de documentacin en procedimientos o

estndar operacin(es) o sistema.

Sorpresas. Por falta de anlisis de todas las posibles situaciones que

pueden suceder y se d la sorpresa.

178

Tecsup PFR

Gestin de Mantenimiento

9.

Intencionales. Por falta de conocimiento, capacitacin y/o integracin del

individuo con la operacin o sistema se dan causas intencionales.

10.3 CONDICIN PROPENSA AL ERROR

Una condicin propensa al error es aquella condicin en el producto o proceso

que contribuye a, o permite la ocurrencia de errores. Ejemplos tpicos de

condiciones propensas al error son:

10.4

Ajustes.

Carencia de Especificaciones adecuadas.

Complejidad.

Programacin espordica.

Procedimientos estndar de operacin inadecuados.

Simetra/Asimetra.

Muy rpido/Muy lento.

Medio ambiente.

FUNCIONES REGULADORAS POKA-YOKE

Existen dos funciones reguladoras para desarrollar sistemas:

Mtodos de Control

Existen mtodos que cuando ocurren anormalidades apagan las mquinas o

bloquean los sistemas de operacin previniendo que siga ocurriendo el

mismo defecto. Estos tipos de mtodos tienen una funcin reguladora

mucho ms fuerte, que los de tipo preventivo, y por lo tanto este tipo de

sistemas de control ayudan a maximizar la eficiencia para alcanzar cero

defectos.

No en todos los casos que se utilizan mtodos de control es necesario

apagar la mquina completamente, por ejemplo cuando son defectos

aislados (no en serie) que se pueden corregir despus, no es necesario

apagar la maquinaria completamente, se puede disear un mecanismo que

permita "marcar" la pieza defectuosa, para su fcil localizacin; y despus

corregirla, evitando as tener que detener por completo la mquina y

continuar con el proceso.

Mtodos de Advertencia

Este tipo de mtodo advierte al trabajador de las anormalidades ocurridas,

llamando su atencin, mediante la activacin de una luz o sonido. Si el

trabajador no se da cuenta de la seal de advertencia, los defectos seguirn

ocurriendo, por lo que este tipo de mtodo tiene una funcin reguladora

menos poderosa que la de mtodos de control.

179

Gestin de Mantenimiento

Tecsup PFR

En los casos donde una luz advierte al trabajador; una luz parpadeante

puede atraer con mayor facilidad la atencin del trabajador que una luz fija.

Este mtodo es efectivo slo si el trabajador se da cuenta, por lo que en

ocasiones es necesario colocar la luz en otro sitio, hacerla ms intensa,

cambiar el color, etc. Por otro lado el sonido puede atraer con mayor

facilidad la atencin de la gente, pero no es efectivo si existe demasiado

ruido en el ambiente que no permita escuchar la seal, por lo que en este

caso es necesario regular el volumen, tono y secuencia.

En muchas ocasiones es ms efectivo el cambiar las escalas musicales o

timbres, que el subir el volumen del mismo. Luces y sonido se pueden

combinar uno con el otro para obtener un buen mtodo de advertencia.

En cualquier situacin los mtodos de control son por mucho ms efectivos

que los mtodos de advertencia, por lo que los de tipo control deben usarse

tanto como sean posibles. El uso de mtodos de advertencia se debe

considerar cuando el impacto de las anormalidades sea mnimo, o cuando

factores tcnicos y/o econmicos hagan la implantacin de un mtodo de

control una tarea extremadamente difcil.

10.5 CLASIFICACIN DE LOS MTODOS POKA-YOKE

1.

Mtodos de contacto. Son mtodos donde un dispositivo sensitivo

detecta las anormalidades en el acabado o las dimensiones de la pieza,

donde puede o no haber contacto entre el dispositivo y el producto.

2.

Mtodo de valor fijo. Con este mtodo, las anormalidades son

detectadas por medio de la inspeccin de un nmero especfico de

movimientos, en casos donde las operaciones deben de repetirse un

nmero predeterminado de veces.

3.

Mtodo del paso-movimiento. Estos son mtodos en el cual las

anormalidades son detectadas inspeccionando los errores en movimientos

estndares donde las operaciones son realizados con movimientos

predeterminados. Este extremadamente efectivo mtodo tiene un amplio

rango de aplicacin, y la posibilidad de su uso debe de considerarse

siempre que se est planeando la implementacin de un dispositivo PokaYoke.

10.6 MEDIDORES UTILIZADOS EN SISTEMAS POKA-YOKE

Los tipos de medidores pueden dividirse en tres grupos:

Medidores de contacto.

Medidores sin-contacto.

Medidores de presin, temperatura, corriente elctrica, vibracin, nmero de

ciclos, conteo, y transmisin de informacin.

180

Tecsup PFR

Gestin de Mantenimiento

10.6.1

MEDIDORES DE CONTACTO

Interruptor en lmites, microinterruptores. Estos verifican la

presencia y posicin de objetos y detectan herramientas rotas, etc.

Algunos de los interruptores de lmites estn equipados con luces

para su fcil uso.

Interruptores de tacto. Se activan al detectar una luz en su antena

receptora, este tipo de interruptores pueden detectar la presencia de

objetos, posicin, dimensiones, etc., con una alta sensibilidad.

Transformador diferencial. Cuando se pone en contacto con un

objeto, un transformador diferencial capta los cambios en los ngulos

de contacto, as como las diferentes lneas en fuerzas magnticas,

esto es de gran ayuda para objetos con un alto grado de precisin.

Relevador de niveles lquidos. Este dispositivo puede detectar

niveles de lquidos usando flotadores.

10.6.2

MEDIDORES SIN-CONTACTO

Sensores de proximidad. Estos sistemas responden al cambio en

distancias desde objetos y los cambios en las lneas de fuerza

magntica. Por esta razn deben de usarse en objetos que sean

susceptibles al magnetismo.

Interruptores fotoelctricos (transmisores y reflectores).

Interruptores fotoelctricos incluyen el tipo transmisor, en el que un

rayo transmitido entre dos interruptores fotoelctricos es

interrumpido, y el tipo reflector, que usa el reflejo de las luces de los

rayos. Los interruptores fotoelctricos son comnmente usado para

piezas no ferrosas, y los de tipo reflector son muy convenientes para

distinguir diferencias entre colores. Pueden tambin detectar algunas

reas por las diferencias entre su color.

Sensores de luces (transmisores y reflectores). Este tipo de

sistemas detectores hacen uso de un rayo de electrones. Los

sensores de luces pueden ser reflectores o de tipo transmisor.

Sensores de fibras. Estos son sensores que utilizan fibras pticas.

Sensores de reas. La mayora de los sensores detectan solo

interrupciones en lneas, pero los sensores de reas pueden detectar

aleatoriamente interrupciones en alguna rea.

Sensores de posicin. Son un tipo de sensores que detectan la

posicin de la pieza.

181

Gestin de Mantenimiento

Tecsup PFR

Sensores de dimensin. Son sensores que detectan si las

dimensiones de la pieza o producto son las correctas.

Sensores de desplazamiento. Estos son sensores que detectan

deformaciones, grosor y niveles de altura.

Sensores de metales. Estos sensores pueden detectar cuando los

productos pasan o no pasan por un lugar, tambin pueden detectar

la presencia de metal mezclado con material sobrante.

Sensor de colores. Estos sensores pueden detectar marcas de

colores, o diferencias entre colores. A diferencia de los interruptores

fotoelctricos estos no necesariamente tienen que ser utilizados en

piezas no ferrosas.

Sensores de vibracin. Pueden detectar cuando un articulo est

pasando, la posicin de reas y cables daados.

Sensor de piezas dobles. Estos son sensores que pueden detectar

dos productos que son pasados al mismo tiempo.

Sensores

de roscas. Son sensores

maquinados de roscas incompletas.

que

pueden

detectar

Fluido de elementos. Estos dispositivos detectan cambios en

corrientes de aire ocasionados por la colocacin o desplazamiento de

objetos, tambin pueden detectar brocas rotas o daadas.

10.6.3

MEDIDORES DE PRESIN, TEMPERATURA, CORRIENTE

ELCTRICA, VIBRACIN, NMERO DE CICLOS, CONTEO, Y

TRANSMISIN DE INFORMACIN

Detector de cambios de presin. El uso de calibradores de

presin o interruptores sensitivos de presin, permite detectar la fuga

de aceite de alguna manguera.

Detector de cambios de temperatura. Los cambios de

temperatura pueden ser detectados por medio de termmetros,

termostatos, coples trmicos, etc. Estos sistemas pueden ser

utilizados para detectar la temperatura de una superficie, partes

electrnicas y motores, para lograr un mantenimiento adecuado de la

maquinaria, y para todo tipo de medicin y control de temperatura en

el ambiente industrial.

Detectores de fluctuaciones en la corriente elctrica.

Relevadores mtricos son muy convenientes por ser capaces de

182

Tecsup PFR

Gestin de Mantenimiento

controlar las causas de los defectos por medio de la deteccin de

corrientes elctricas.

Detectores de vibraciones anormales. Miden las vibraciones

anormales de una maquinaria que pueden ocasionar defectos, es

muy conveniente el uso de este tipo de detectores de vibracin.

Detectores de conteos anormales. Para este propsito se deben

de usar contadores, ya sean con relevadores o con fibras como

sensores.

Detectores

de tiempo y cronometrajes. Cronmetros,

relevadores de tiempo, unidades cronometradas, e interruptores de

tiempo pueden usarse para este propsito.

10.6.4

MEDIDORES DE ANORMALIDADES EN LA TRANSMISIN DE

INFORMACIN

Puede usarse luz o sonido, en algunas reas es mejor un sonido ya

que capta ms rpidamente la atencin del trabajador ya que si este

no ve la luz de advertencia, los errores van a seguir ocurriendo. El

uso de colores mejora de alguna manera la capacidad de llamar la

atencin que la luz simple, pero una luz parpadeante es mucho

mejor.

Algunas de las compaas que se dedican a la fabricacin de este tipo

de dispositivos son:

Citizen Watch Co., Ltd.

Gomi Denki Keiki, Ltd.

Lead Electric, Ltd.

Matsushita Electric Works, Ltd.

Omron Tateishi Electronics Co., Ltd.

SUNX, Ltd.

Toyota Auto Body, Ltd.

Yaskawa Electric Mfg Co., Ltd.

Comparacin en la aplicacin de distintos tipos de dispositivos contra

errores.

TIPO

FSICO/MECNICO

FUENTE

EMPLEADOS

COSTO MANTENIMIENTO

BAJO

MUY BAJO

MS

ELECTRO/MECNICO

ESPECIALISTAS

BAJO

ALTO

MS

BAJO PERO

ELECTRNICOS

POCO ESPECIALISTAS

ALTO

ESPECIALIZADO

183

CONFIABILIDAD

MUY ALTA

ALTA

ALTA

Gestin de Mantenimiento

Tecsup PFR

Se puede observar que conforme la aplicacin se torna ms

tecnolgica, el costo tambin se incrementa. Lo que se necesita hacer

es encontrar la solucin al problema, no justificar la compra de un

dispositivo muy costoso.

10.6.5

CARACTERSTICAS PRINCIPALES DE UN BUEN SISTEMA

POKA-YOKE

Son simples y baratos.

Son parte del proceso.

Son puestos cerca o en el lugar donde ocurre el error.

11. LOS GURUS DE LA CALIDAD Y EL POKA-YOKE

11.1 SHIGEO SHINGO

La idea bsica es frenar el proceso de produccin cuando ocurre algn defecto,

definir la causa y prevenir que el defecto vuelva a ocurrir. Este es el principio

del sistema de produccin Justo A Tiempo. No son necesarias las muestras

estadsticas. La clave es ir detectando los errores antes de que se conviertan en

defectos, e ir corrigindolos para que no se repitan. Como error podemos

entender lo que hace mal el trabajador y que despus hace que un producto

salga defectuoso.

En cualquier evento, no hay mucho sentido en inspeccionar productos al final

del proceso; ya que los defectos son generados durante el proceso, todo lo que

se est haciendo es descubriendo esos defectos. Sumar trabajadores a la lnea

de inspeccin no tiene mucho sentido, debido a que no hay manera en que se

puedan reducir los defectos sin la utilizacin de mtodos en los procesos que

prevengan en primer lugar que ocurran los errores.

Para reducir los defectos dentro de las actividades de produccin, el concepto

ms fundamental es el de reconocer que los defectos son generados por el

trabajo y que lo nico que las inspecciones hacen es descubrir los defectos.

Desde que las acciones son afectadas por las condiciones de las operaciones,

podemos concluir que el concepto fundamental de la inspeccin en la fuente

reside en la absoluta necesidad de funciones de control, de que una vez

ocurridos los errores en condiciones de operacin y ser descubiertos, es el de

resolver estos errores y prevenir que se conviertan en defectos.

Los trabajadores no son infalibles. El reconocer que las personas son humanos

y el implantar dispositivos efectivos de Poka-yoke de acuerdo a las necesidades,

es uno de los cuatro Conceptos Bsicos para un Sistema de Control de Calidad

de Cero Defectos (ZQC Systems). Los dispositivos Poka-yoke tambin

completan las funciones de control que deben ser efectivas en influenciar las

funciones de ejecucin.

184

Tecsup PFR

Gestin de Mantenimiento

De cualquier manera en el anlisis final, un sistema Poka-yoke es un medio y

no un fin. Un sistema Poka-yoke puede ser combinado con las inspecciones

sucesivas o con auto-inspecciones, que pueden completar la necesidad de esas

tcnicas que proveen el 100% de inspeccin e iniciar la retroalimentacin y

accin.

Por lo que es imprescindible que la inspeccin sea en la fuente y las mediciones

con Poka-yoke deben de combinarse si uno desea eliminar defectos. Es la

combinacin de inspeccin en la fuente y los dispositivos Poka-yoke que hace

posible el establecimiento de Sistemas de control de Calidad de Cero Defectos.

Shigeo Shingo fue uno de los ingenieros industriales en Toyota, quien cre y

formaliz el Control de Calidad Cero Defectos (ZQC). La habilidad para

encontrar los defectos es esencial, como dice Shingo "la causa de los

defectos recae en los errores de los trabajadores, y los defectos son

los resultados de continuar con dichos errores".

11.2 JURAN Y GRYNA

Un proceso a prueba de errores.

Un elemento en la prevencin, es el concepto de disear el proceso para que

no tenga errores a travs de la tcnica "a prueba de errores"(los japoneses la

llaman Poka-Yoke o baka-yoke).

Una forma de hacer cosas a prueba de errores es disear (o redisear) las

maquinas y herramientas ("el hardware") de manera que el error humano sea

improbable, o incluso, imposible.

La segunda forma ms importante de "a prueba de errores" es la redundancia,

que requiere que ocurran eventos mltiples e improbables al mismo tiempo,

antes de que se pueda crear o pasar un error. La preparacin de procesos

importantes por lo general, necesita varias operaciones.

Un tercer enfoque ayuda a los seres humanos a reducir sus propias fallas. Este

implica amplificar los sentidos y la fuerza muscular humana normal mediante la

indexacin programada con dispositivos, la amplificacin ptica, la observacin

en un circuito cerrado de televisin, las seales simultneas de sensores

mltiples, etc. Por ejemplo, las ampolletas de medicamentos pueden dejarse en

un bao con colorante durante toda la noche para simplificar el descubrimiento

de grietas en el vidrio. An en la revisin de documentos ha surgido

recientemente la idea que existen dos tipos de revisin: la activa y la pasiva. La

primera requiere una participacin tan positiva, como leer un nmero, en el que

es indispensable la atencin completa. La revisin pasiva, como ver o escuchar

en silencio, no requiere toda la atencin.

185

Gestin de Mantenimiento

Tecsup PFR

11.3 NAKAJO Y KUME

En un estudio clsico, Nakajo y Kume (1985) estudian cinco principios

fundamentales para "a prueba de errores" desarrollados a partir de un anlisis

de alrededor de 1000 ejemplos, reunidos principalmente en las lneas de

ensamble. Estos principios son: eliminacin, reemplazo, facilidad, deteccin,

mitigacin.

11.4 KIYOSHI SUZAKI

El Poka-Yoke permite a un operador concentrarse en su trabajo sin la necesidad

de poner atencin innecesaria en la prevencin de errores.

Para cada uno de nosotros comprometidos en las actividades de manufactura,

una de las responsabilidades ms importantes es el de entregar productos libre

de defectos al siguiente proceso (nuestro cliente). Si gastamos tiempo

buscando defectos y ocupndonos de ellos, el costo para la compaa es muy

alto; y si no controlamos nuestras prcticas bien, la compaa no ser capaz de

mantener su posicin en el mercado.

Algunos pensaran que un departamento con una fuerte inspeccin es la mejor

manera de manejar la situacin. Si pensamos en ello con ms cuidado, de

cualquier manera, nos damos cuenta que la inspeccin al fin de la lnea no nos

puede asegurar un 100% de calidad. A menos que podamos desarrollar un

mtodo de bajo costo que nos asegure el 100% del producto, el 100% de la

calidad no podr ser posible.

Poka-Yoke es una palabra japonesa traducida como mecanismo de prueba

completa. Poka-Yoke ayuda a los operadores a trabajar de manera fcil, y al

mismo tiempo elimina problemas asociados con los defectos, seguridad, errores

en operaciones, sin el requerimiento de la atencin de los operadores.

An si el operador comete un error, el Poka-yoke previene los defectos o un

paro de lnea. La clave para alcanzar el 100% de calidad es, por lo

consecuente, prevenir los defectos desde la fuente y no entregar un producto

defectuoso al siguiente proceso. Esto debe reducir significativamente los

tiempos de inspeccin debido a que los inspectores no tendrn que gastar

tiempo inspeccionando productos ya garantizados.

Con el objetivo de beneficiarse de la aplicacin de Poka-Yoke, se recomienda

que las ideas de Poka-yoke sean compartidos por muchos, especialmente entre

aquellos con operaciones similares. Estas ideas deben de ser desarrolladas no

solo por aquellos en la planta sino tambin por aquellos en reas de diseo.

Tambin las ideas de Poka-Yoke deben ser consideradas en la compra de nueva

maquinaria e incorporadas a nuevos diseos de procesos.

186

Tecsup PFR

Gestin de Mantenimiento

11.5 MOHAMED ZARI

Shingo es uno de los pioneros del control de calidad con cero defectos,

fundamentado en principios similares a los de Taguchi. Contrariamente a la

creencia generalizada, el estrechamiento de las tolerancias no siempre aumenta

los costos de produccin de manera significativa.

Shingo ha enseado sus conceptos de ingeniera de produccin a muchos

directivos japoneses, y sigue promoviendo el control de calidad con cero

defectos argumentando que es necesario eliminar por completo los procesos de

inspeccin o el uso de control estadstico de calidad.

Shingo cree que la calidad debe controlarse en la fuente de los problemas y no

despus de que estos se han manifestado. Por consiguiente recomienda que los

inspectores se incorporen al proceso en el que se ha identificado el proceso,

para que se elimine ah mismo. Considera que el control estadstico de calidad

(CEC) tiende a centrarse en el efecto (errores relacionados con los operadores)

en vez de hacerlo en la causa, que se origina en las imperfecciones y

anormalidades del proceso.

Shingo ha desarrollado un concepto al que llama Poka-yoke (sin fallas). PokaYoke significa contar con listas detalladas de los puntos crticos de cada

operacin, de tal manera que se elimine totalmente el error humano. Es similar

al concepto de automatizacin (Jikhoda) basado en procesos automticos de

bajo costo, que suspenden la operacin en cuando esta se ha completado

cuando surgen errores/anormalidades.

Shingo recomienda los puntos descritos en la siguiente tabla en la aplicacin del

Poka-Yoke.

1.

2.

3.

4.

Control en el origen, cerca de la fuente del problema; por ejemplo,

incorporando dispositivos monitores que adviertan los defectos de los

materiales o las anormalidades del proceso.

Establecimiento de mecanismos de control que ataquen diferentes

problemas, de tal manera que el operador sepa con certeza qu problema

a debe eliminar y cmo hacerlo con una perturbacin mnima al sistema

de operacin.

Aplicar un enfoque de paso a paso con avances cortos, simplificando los

sistemas de control sin perder de vista la factibilidad econmica. Para

usar el Poka-Yoke de manera efectiva, es necesario estudiar con gran

detalle la eficiencia, las complicaciones tecnolgicas, las habilidades

disponibles y los mtodos de trabajo.

No debe retardarse la aplicacin de mejoras a causa de un exceso de

estudios. Aunque el objetivo principal de casi todos los fabricantes es la

coincidencia entre los parmetros de diseo y los de produccin, muchas

de las ideas del Poka-Yoke pueden aplicarse tan pronto como se hayan

definido los problemas con poco o ningn costo para la compaa. El

Poka-Yoke enfatiza la cooperacin interdepartamental y es la principal

187

Gestin de Mantenimiento

Tecsup PFR

arma para las mejoras continuas, pues motiva las actividades de

resolucin continua de problemas.

12. FUNCIONES DEL SISTEMA POKA-YOKE

Un sistema Poka-Yoke posee dos funciones: una es la de hacer la inspeccin del 100%

de las partes producidas, y la segunda es si ocurren anormalidades puede dar

retroalimentacin y accin correctiva. Los efectos del mtodo Poka-Yoke en reducir

defectos va a depender en el tipo de inspeccin que se est llevando a cabo, ya sea:

en el inicio de la lnea, auto-chequeo, o chequeo continuo.

Los efectos de un sistema poka-yoke en la reduccin de defectos varan dependiendo

del tipo de inspeccin.

12.1 PARADIGMAS EXISTENTES

Los errores son inevitables.

La inspeccin mejora la calidad

12.2 PODER DEL SISTEMA A PRUEBA DE ERRORES

Un sistema a prueba de errores involucra retroalimentacin inmediata y

toma de accin tan pronta como el error o defecto ocurre.

Involucra inspeccin al 100% e incorpora las funciones de una lista de

verificacin.

Integra la inspeccin al proceso.

El objetivo es recortar el ciclo enfocndose en la causa del error y

desarrollando dispositivos que prevengan errores o al menos que detenga la

ocurrencia de un error.

Normalmente el ciclo grande es en semanas, meses o incluso aos.

El ciclo a prueba de error es comnmente encontrado en segundos o

fracciones de segundo.

La diferencia en el tiempo ilustra el poder del sistema a prueba de error.

13. SERVICIO LIBRE DE ERRORES

Los sistemas Poka-yoke, tambin se pueden aplicar a los servicios. Acciones del

sistema, el servidor y el cliente pueden estar libres de errores.

De acuerdo a la teora del control total de calidad, que se practica en la manufactura,

los dispositivos a prueba de errores se localizan en el transcurso de las diferentes

actividades. Pero en los servicios, los dispositivos a prueba de errores son una decisin

sobre el diseo del producto. Esto es que deben de ser incluidos al frente, al principio

de cualquier actividad de calidad.

188

Tecsup PFR

Gestin de Mantenimiento

Los administradores necesitan pensar en acciones especficas para llevar a cabo el

primer principio de calidad: hacerlo bien a la primera vez.

Disear poka-yokes es parte arte y parte ciencia.

13.1 ALGUNOS EJEMPLOS Y APLICACIONES

13.1.1

ENTRENAMIENTO PARA LA PREVENCIN DE ERRORES

TRW Vehicle Safety System Inc. est produciendo sistemas de bolsas

de aire con una tasa creciente sin disminucin de su calidad o su

productividad.

Para el xito de la produccin de bolsas de aire de TRW es

fundamental el entrenamiento para la prevencin de errores, que es

enseado por la Universidad de Restricciones de la compaa. Todos

los empleados participan en los cursos impartidos por la Universidad

de Restricciones de acuerdo a su desarrollo y entrenamiento, pero la

prevencin de errores es obligatoria para todos los ingenieros de

manufactura.

El concepto se basa en lo escrito por Shigeo Shingo, que enfatiza en

el poka-yoke, que es el sistema japons para la prevencin de

errores.

La TRW quiere adoptar el sistema de prevencin de errores para toda

la compaa para lograr as obtener el producto de excelente calidad

y lograr sus entregas a tiempo.

Ejemplos de dispositivos a prueba de errores:

1.

2.

3.

4.

Los discos de 3.5 plg. no pueden ser insertados al revs gracias

a que no son cuadrados y esto no permite su entrada. Al ser

insertados al revs, la esquina empuja un dispositivo en la

computadora que no permite que el disco entre, lo que evita que

este sea colocado incorrectamente.

Algunos archiveros podan caerse cuando se abran 2 o ms

cajones al mismo tiempo, esto se corrigi colocando un candado

que solamente permite abrir un cajn a la vez.

Al rea de llenado de gasolina se le adaptaron algunos

dispositivos a prueba de errores como lo son el tamao menor

del tubo para evitar que se introduzca la pistola de gasolina con

plomo; se le puso un tope al tapn para evitar que se cierre

demasiado apretado y un dispositivo que hace que el carro no se

pueda poner en marcha si el tapn de la gasolina no est puesto.

A los automviles con transmisin automtica se les coloc un

dispositivo para que no se pueda retirar la llave a menos que el

carro est en posicin de Parking. Adems no permite que el

189

Gestin de Mantenimiento

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

Tecsup PFR

conductor cambie de posicin la palanca de velocidades, si la

llave no est en encendido.

Las luces de advertencia como puerta abierta, fluido de

parabrisas, cajuela, etc. se colocaron para advertir al conductor

de posibles problemas.

Los seguros elctricos de las puertas tienen 3 dispositivos:

Asegurar que ninguna puerta se quede sin seguro; Asegurar las

puertas automticamente cuando el carro excede de 18

millas/hora. El seguro no opera cuando la puerta est abierta y el

motor encendido.

El sistema de frenos antibloqueo (ABS) compensa a los

conductores que ponen todo el peso del pie en el freno. Lo que

antes era considerado como un error de manejo ahora es el

procedimiento adecuado de frenado.

Las nuevas podadoras requieren de una barra de seguridad en la

manivela que debe ser jalada para encender el motor, si se

suelta la barra la navaja de la podadora se detiene en 3

segundos o menos. Esta es una adaptacin del "dead man

switch" de las locomotoras.

Los interruptores de los circuitos elctricos que previenen

incendios al cortar la corriente elctrica cuando existe una

sobrecarga.

Los lavamanos cuentan con un orificio cerca del borde superior

que previene el derramamiento del agua fuera del lavamanos.

Algunas planchas se apagan automticamente cuando no son

utilizadas por unos minutos, o cuando son colocadas en su base

sin haber sido apagadas antes.

Las ventanas en los sobres previenen que el contenido de una

carta sea insertado en un sobre con otra direccin.

Las secadoras y lavadoras de ropa se detienen automticamente

al abrir la puerta.

Los apagadores de luz en los baos de los nios se encienden

automticamente. Cuando el bao ha sido desocupado por

algunos minutos la luz se apaga automticamente. Esto elimina

el error de olvidar apagar la luz.

La secadora de cabello montada sobre la pared cuenta con dos

botones en ambos lados del switch. La montura en la pared

cuenta con dos extensiones que al ser montada en su base la

secadora se apaga automticamente si el usuario no lo hace.

Los estacionamientos techados presentan advertencias de la

altura al entrar, para asegurar que el carro que entra al

estacionamiento sea de la altura apropiada estos sealamientos

cuentan con una lmina que al ser golpeada por el carro se

mueve para evitar que este se dae lo que ocurrira al pegar con

el carro la orilla de concreto.

Algunos lavamanos y mingitorios cuentan con un sensor de luz.

Estos sensores de luz aseguran que el correr del agua se

detenga cuando no estn en uso.

190

Tecsup PFR

Gestin de Mantenimiento

18.

19.

13.1.2

En la biblioteca de la Universidad Metodista del Sur (SMU) ha

sido instalado un sistema de estantes movibles para incrementar

la utilizacin de espacio. Estos estantes cuentan con sensores

instalados en el piso para evitar que los estantes se muevan

mientras alguien est parado entre ellos.

Un batiscafo es un submarino de aguas profundas utilizado para

explorar las partes ms profundas del ocano. Est diseado

para funcionar elctricamente. Una vez sumergido si la batera o

el sistema elctrico fallara la mejor opcin sera regresar a la

superficie. Los diseadores lograron que esto ocurriera

deteniendo el contrapeso con fuerza electromagntica. Cuando la

energa se pierde, el contrapeso se suelta automticamente y el

submarino empieza su ascenso.

JURAN Y GRYNA

Los componentes y/o herramientas se pueden disear con patas de

sujecin y ranuras para lograr un efecto similar a la chapa y la llave

que hace imposible que se ensamblen mal. Las herramientas se

pueden disear de manera que detecten automticamente la

presencia y corrijan automticamente las operaciones anteriores o

que un sensor detenga el proceso cuando el suministro de material

se agota. Por ejemplo en la industria textil si el hilo se rompe, se

refleja un dispositivo cargado con un resorte que detiene la mquina.

Los sistemas de proteccin, como los detectores de fuego, se pueden

disear para que "no fallen" y enciendan alarmas al igual que las

seales de evacuacin.

Por ejemplo, pesar los ingredientes en un lote de productos

farmacuticos deben realizarlo en forma independiente, dos

especialistas en farmacologa. Los productos que se parecen pueden

tener cdigos de identificacin mltiples (nmeros, colores, formas,

etc.).Una inspeccin automatizada del 100% se puede sobreponer los

controles del proceso. La "cuenta regresiva", que se representa tan

bien en la fase anterior al despegue de un vehculo especial, es

tambin una forma de redundancia.

191

Gestin de Mantenimiento

Tecsup PFR

13.2 USANDO LAS TCNICAS POKA-YOKE PARA LA RPIDA DETECCIN DE

DEFECTOS

Recientemente Hewlett Packard desarroll un software con aplicaciones de

Poka-Yoke, dispositivos a prueba de errores, para prevenir literalmente cientos

de defectos de localizacin de software.

Un sistema de deteccin se usa cuando un error fue cometido para que el

usuario pueda corregirlo inmediatamente.

Poka-Yoke, tu camino al xito

En 1995, AT&T Power System se convirti en la segunda empresa

norteamericana en obtener el Premio Deming, que es entregado por la Unin

de Cientficos e Ingenieros Japoneses a la compaa con el mejor sistema de

control total de calidad.

El ganador debe ser competitivo a nivel mundial y enfocarse a las necesidades

actuales y futuras del cliente.

14. CONCLUSIONES

Las compaas lderes en la revolucin de calidad han aprendido que pueden mejorar

la calidad de sus productos y servicios ms rpidamente cuando se enfocan a mejorar

sus procesos que usan para elaborar sus productos y servicios. Estos procesos incluyen

los procesos manufactureros y los no manufactureros.

Un proceso que es flexible, fcil de manejar, y a prueba de errores es un sistema

robusto. Un proceso debe ser efectivo, eficiente, y robusto si desea ser considerado de

gran calidad. La clave para llegar a tener cero errores, es identificar la fuente del error,

ver que lo ocasiona y buscar una solucin. Al tener la solucin hay que crear un

dispositivo Poka-Yoke que nos permita no volver a cometer el mismo error.

Como se pudo observar en los ejemplos, los dispositivos pueden llegar a ser muy

simples, no necesariamente tienen que ser complicados y costosos. El crear un sistema

robusto es anticiparse a las posibles causas y situaciones que puedan generar algn

tipo de problema; lo cual permitir una fcil adaptacin de un dispositivo Poka-Yoke.

14.1 ELIMINACIN DE LAS ESPERAS

Se eliminan las esperas atacando las causas que las originan. Las esperas son

la mayor proporcin del despilfarro, por lo que a continuacin analizaremos sus

causas y soluciones.

192

Tecsup PFR

Gestin de Mantenimiento

OBJETIVO:

Figura 8.12

14.2 LOS TIEMPOS DE PREPARACIN

El tiempo invertido en el cambio de tiles entre dos modelos diferentes durante

el cual no se produce ninguna pieza. Se cuenta a partir del final de la

transformacin de la ltima pieza del lote anterior hasta el inicio de la

transformacin de primera pieza bien hecha del lote siguiente. Los tiempos de

preparacin es el factor ms influyente las esperas de proceso, por lo que el

objetivo aqu es reducir el tiempo de preparacin a cero. En muchas plantas,

este tiempo de preparacin demanda varias horas, por lo que para costear su

ejecucin el sistema clsico adopt el concepto del lote econmico, el cual es

el nmero mnimo de piezas que deben ser fabricadas para justificar una

preparacin.

MOLDE 1

MOLDE

2

EL CAMBIO DE MODELO A FABRICAR IMPLICA

TIEMPO DE PARADA DE MAQUINA

Figura 8.13

Este concepto, con el tiempo cre problemas, debido a que muchas veces el

tamao del lote econmico superaba con creces los pedidos del mercado,

generando la fabricacin anticipada (stocks) utilizando para ello los histricos

193

Gestin de Mantenimiento

Tecsup PFR

de produccin. La verdadera solucin se encuentra en reducir los tiempos de

preparacin, mediante las tcnicas que se indican a continuacin.

14.3 TCNICAS SMED Y OTED

Mediante la tcnica SMED los tiempos de preparacin se reducen a menos de

10 minutos, mediante la tcnica OTED dichos tiempos se reducen a menos de

100 segundos, el tiempo de preparacin ptimo es aqul que se realiza con un

solo toque. Los tiempos de preparacin son el punto ms importante de

mejora, por cuanto de ellos depende la flexibilidad de la planta, el plazo de

fabricacin, el material en proceso (Work in process - WIP) y el tamao del

almacn de productos terminados. Estos factores estn ligados fuertemente a

la capacidad del negocio para competir.

t

(min)

TPREP SIN SMED

TPREP CON SMED

Figura 8.14

15. QU ES EL SISTEMA SMED?

Se ha definido el SMED como la teora y tcnicas diseadas para realizar las

operaciones de cambio en menos de 10 minutos.

El sistema SMED naci por la necesidad de lograr la produccin JIT (just in time), uno

de las piedras angulares del sistema Toyota de fabricacin y fue desarrollado para

acortar los tiempos de la preparacin de mquinas, intentando hacer lotes de menor

tamao.

En contra de los pensamientos tradicionales el Ingeniero japons Shigeo Shingo seal

que tradicional y errneamente, las polticas de las empresas en cambios de utillaje, se

han dirigido hacia la mejora de la habilidad de los operarios y pocos han llevado a cabo

estrategias de mejora del propio mtodo de cambio.

El xito de este sistema comenz en Toyota, consiguiendo una reduccin del tiempo de

cambios de matrices de un periodo de una hora y cuarenta minutos a tres minutos.

194

Tecsup PFR

Gestin de Mantenimiento

Su necesidad surge cuando el mercado demanda una mayor variedad de producto y

los lotes de fabricacin deben ser menores; en este caso para mantener un nivel

adecuado de competitividad, o se disminuye el tiempo de cambio o se siguen haciendo

lotes grandes y se aumenta el tamao de los almacenes de producto terminado, con el

consiguiente incremento de costes. Esta tcnica est ampliamente validada y su

implantacin es rpida y altamente efectiva en la mayor parte de las mquinas e

instalaciones industriales.

15.1 QU ENTENDEMOS POR CAMBIO DE UTILAJE EN UNA MQUINA?

Es el conjunto de operaciones que se desarrollan desde que se detiene la

mquina para proceder al cambio de lote hasta que la mquina empieza a

fabricar la primera unidad del siguiente producto en las condiciones

especificadas de tiempo y calidad. El intervalo de tiempo correspondiente es el

tiempo de cambio.

Marco de actuacin

Plantas que producen gran variedad de producto con lotes pequeos

Figura 8.15

15.2 PARA QU SIRVE?

Esta tcnica permite disminuir el tiempo que se pierde en las mquinas e

instalaciones debido al cambio de utillaje necesario para pasar de producir un

tipo de producto a otro. Algunos de los beneficios que aporta esta herramienta

son:

reducir el tiempo de preparacin y pasarlo a tiempo productivo

reducir el tamao del inventario

reducir el tamao de los lotes de produccin

producir en el mismo da varios modelos en la misma mquina o lnea de

produccin.

Esta mejora en el acortamiento del tiempo aporta ventajas competitivas para la

empresa ya que no tan slo existe una reduccin de costos, sino que aumenta

la flexibilidad o capacidad de adaptarse a los cambios en la demanda. Al

195

Gestin de Mantenimiento

Tecsup PFR

permitir la reduccin en el tamao de lote colabora en la calidad ya que al no

existir stocks innecesarios no se pueden ocultar los problemas de fabricacin.

Algunos de los tiempos que tenemos que eliminar aparecen como despilfarros

habitualmente de la siguiente forma:

Los productos terminados se trasladan al almacn con la mquina parada.

El siguiente lote de materia prima se trae del almacn con la mquina

parada.

Las cuchillas, moldes, matrices,.. no estn en condiciones de

funcionamiento.

Algunas partes que no se necesitan se llevan cuando la mquina todava no

est funcionando.

Faltan tornillos y algunas herramientas no aparecen cuando se necesitan

durante el cambio.

El nmero de ajustes es muy elevado y no existe un criterio en su definicin.

El SMED, asociado al proceso de mejora continua, va a tratar de eliminar todos

estos desperdicios.

15.3 CMO FUNCIONA?

Para entender la importancia de esta tcnica con un ejemplo sencillo podemos

plantearnos que, en nuestro caso y como conductores, cambiar una rueda de

nuestro vehculo en 15 minutos es aceptable, sin embargo la elevada

competencia y la continua pugna por el ahorro de tiempos ha llevado a los

preparadores de Frmula 1 a hacer ese cambio en 7 segundos.

Como caso genrico partiremos de la base de que con esta tcnica puede

reducirse el tiempo de cambio un 50% sin inversiones importantes.

Para ello Shigeo Shingo en 1950 descubri que haba dos tipos de operaciones

al estudiar el tiempo de cambio en una prensa de 800 tns:

Operaciones Internas: aquellas que deben realizarse con la mquina parada.

Operaciones Externas: pueden realizarse con la mquina en marcha.

El objetivo es analizar todas estas operaciones, clasificarlas, y ver la forma de

pasar operaciones internas a externas, estudiando tambin la forma de acortar

las operaciones internas con la menor inversin posible.

Una vez parada la mquina, el operario no debe apartarse de ella para hacer

operaciones externas. El objetivo es estandarizar las operaciones de modo que

con la menor cantidad de movimientos se puedan hacer rpidamente los

cambios, de tal forma que se vaya perfeccionando el mtodo y forme parte del

proceso de mejora continua de la empresa.

196

Tecsup PFR

Gestin de Mantenimiento

La aplicacin de sistemas de cambio rpido de utillaje se convierte en una

tcnica de carcter obligado en aquellas empresas que fabriquen series cortas y

con gran diversidad de referencias. Tradicionalmente el tamao de los lotes ha

sido el siguiente.

Lote pequeo: 500 piezas o menos.

Lote medio: 501-5000 piezas.

Lote grande: Ms de 5000 piezas.

Actualmente se exigen lotes pequeos y la frecuencia de entregas es menor. En

ocasiones se produce en exceso para evitar defectuosos, aumentando los

inventarios.

15.4 CMO SE APLICA?

Etapas conceptuales.

La implantacin del proyecto SMED consta de cuatro etapas.

ETAPAS

ACTUACIN

Etapa preliminar

Estudio de la operacin de cambio

Primera etapa

Separar tareas internas y externas

Segunda etapa

Convertir tareas internas en externas

Tercera etapa

Perfeccionar las tareas internas y externas

Etapa preliminar

Lo que no se conoce no se puede mejorar, por ello en esta etapa se realiza

un anlisis detallado del proceso inicial de cambio con las siguientes

actividades:

Registrar los tiempos de cambio:

Conocer la media y la variabilidad.

Escribir las causas de la variabilidad y estudiarlas.

Estudiar las condiciones actuales del cambio:

Anlisis con cronmetro.

Entrevistas con operarios (y con el preparador).

Grabar en vdeo.

Mostrarlo despus a los trabajadores.

Sacar fotografas.

197

Gestin de Mantenimiento

Tecsup PFR

Esta etapa es ms til de lo que se cree, y el tiempo que invirtamos en su

estudio puede evitar posteriores modificaciones del mtodo al no haber

descrito la dinmica de cambio inicial de forma correcta.

Primera etapa: Separar las tareas internas y externas

En esta fase se detectan problemas de carcter bsico que forman parte de

la rutina de trabajo:

Se sabe que la preparacin de las herramientas, piezas y tiles no debe

hacerse con la mquina parada, pero se hace.

Los movimientos alrededor de la mquina y los ensayos se consideran

operaciones internas.

Es muy til realizar una lista de comprobacin con todas las partes y pasos

necesarios para una operacin, incluyendo nombres, especificaciones,

herramientas, parmetros de la mquina, etc. A partir de esa lista

realizaremos una comprobacin para asegurarnos de que no hay errores en

las condiciones de operacin, evitando pruebas que hacen perder el tiempo.

Segunda etapa: Convertir tareas internas en externas

La idea es hacer todo lo necesario en preparar troqueles, matrices,

punzones, etc., fuera de la mquina en funcionamiento para que cuando

sta se pare se haga el cambio necesario, de modo de que se pueda

comenzar a funcionar rpidamente.

Reevaluar para ver si alguno de los pasos est errneamente considerado

como interno.

Prerreglaje de herramientas.

Eliminacin de ajustes: las operaciones de ajuste suelen representar del 50

al 70% del tiempo de preparacin interna. Es muy importante reducir este

tiempo de ajuste para acortar el tiempo total de preparacin. Esto significa

que se tarda un tiempo en poner a andar el proceso de acuerdo a la nueva

especificacin requerida.

Los ajustes normalmente se asocian con la posicin relativa de piezas y

troqueles, pero una vez hecho el cambio se demora un tiempo en lograr que

el primer producto bueno salga bien. Se llama ajuste en realidad a las no

conformidades que a base de prueba y error van llegando hasta hacer el

producto de acuerdo a las especificaciones (adems se emplea una cantidad

extra de material).

Partiremos de la base de que los mejores ajustes son los que no se

necesitan, por eso se recurre a fijar las posiciones. Se busca recrear las

198

Tecsup PFR

Gestin de Mantenimiento

mismas circunstancias que la de la ltima vez. Como muchos ajustes pueden

ser hechos como trabajo externo se requiere fijar las herramientas. Los

ajustes precisan espacio para acomodar los diferentes tipos de matrices,

troqueles, punzones o utillajes por lo que requiere espacios standard.

Tercera etapa: perfeccionar las tareas internas y externas

El objetivo de esta etapa es perfeccionar los aspectos de la operacin de

preparacin, incluyendo todas y cada una de las operaciones elementales

(tareas externas e internas).

Algunas de las acciones encaminadas a la mejora de las operaciones internas

ms utilizadas por el sistema SMED son:

Implementacin de operaciones en paralelo:

Estas operaciones que necesitan ms de un operario ayudan mucho a

acelerar algunos trabajos. Con dos personas una operacin que llevaba 12

minutos no ser completada en 6, sino quizs en 4, gracias a los ahorros de

movimiento que se obtienen. El tema ms importante al realizar operaciones

en paralelo es la seguridad.

Utilizacin de anclajes funcionales:

Son dispositivos de sujecin que sirven para mantener objetos fijos en un

sitio con un esfuerzo mnimo.

Todas estas etapas culminan en la elaboracin de un procedimiento de cambio

que pasa a formar parte de la dinmica de trabajo en mejora continua de la

empresa y que opera de acuerdo al siguiente esquema iterativo de trabajo:

1.

2.

3.

4.

5.

6.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

Elegir la instalacin sobre la que actuar

Crear un equipo de trabajo (operarios, jefes de seccin, otros)

Analizar el modo actual de cambio de utillaje. Filmar un cambio

Reunin del equipo de trabajo para analizar en detalle el cambio actual.

Reunin del equipo de trabajo para determinar mejoras en el cambio:

Clasificar y transformar operaciones Internas en Externas.

Evitar desplazamientos, esperas y bsquedas, situando todo lo necesario

al lado de mquina.

Secuenciar adecuadamente las operaciones de cambio.

Facilitar tiles y herramientas que faciliten el cambio

Secuenciar mejor las rdenes de produccin.

Definir operaciones en paralelo.

Simplificar al mximo los ajustes

Definir un nuevo modo de cambio.

Probar y filmar el nuevo modo de cambio.

Afinar la definicin del cambio rpido, convertir en procedimiento.

Extender al resto de mquinas del mismo tipo.

199

Gestin de Mantenimiento

Tecsup PFR

(Los pasos 7 a 9 son recursivos. El tiempo de cambio se puede ir acortando por

fases).

SMED Y MEJORA

CONTINUA

Introduccin

de mejoras

Proceso de

cambio actual

Anlisis

PROCEDIMIENTO

Nuevo

cambio

Figura 8.13

15.5 EJEMPLO DE APLICACIN EN PRENSAS

A modo de ejemplo, se desglosan a continuacin un conjunto de reglas

aplicables a prensas para lograr disminuir los tiempos de cambio, siendo

extrapolables a otro tipo de mquinas con sus peculiaridades:

Situar a pi de mquina el nuevo utillaje y sus herramientas mientras la prensa

est todava operando el lote anterior (pasar operaciones internas a externas).

El operario deja el utillaje usado a pi de mquina cuando hace el cambio y

comienza a trabajar con el nuevo lote; otra persona se encargar de evacuarlo

a su almacn mientras la prensa est operando (pasar operaciones internas a

externas).

Dotar a las mquinas de bobina de doble alimentador, de tal manera que se

pueda colocar una segunda bobina mientras la primera est en operacin (es

una inversin que permite flexibilizar el sistema productivo).

En algn caso, dotar a las prensas de una mesa de rodillos para la entrada de

molde y de otra para la salida. De esta forma, el molde entrante se sita en la

mesa de entrada y cuando se hace el cambio, el molde saliente se empuja

hasta la mesa de salida y el entrante se empuja hasta el interior de la mquina

(es una inversin que permite flexibilizar el sistema productivo).

Planificacin de los cambios, de tal manera que al principio del turno, se sepa a

que hora ser necesario realizar qu cambio en qu mquina. De esta forma se

dispone de un margen amplio de tiempo para colocar antes del cambio el molde

200

Tecsup PFR

Gestin de Mantenimiento

a pi de mquina. Si a las 6:00 se sabe que tal mquina requiere un cambio a

tal molde a las 8:30, se dispone de dos horas y media para en cualquier

momento dejar todo disponible (esta es una mejora en mtodo).

Entrenar a los operarios en una correcta ejecucin del cambio y realizar un

seguimiento exhaustivo del tiempo que se tarda en hacerlo, de tal forma que

fijado un objetivo coherente, este se cumpla y mantenga a lo largo del tiempo

(es una mejora de mtodo).

Modificar los moldes para conseguir eliminar operaciones de ajuste (esta es una

inversin algo ms cara, que antes de lanzar se debera evaluar).

15.6 RESULTADOS Y OBJETIVOS

En la metodologa tradicional de trabajo para la aplicacin del SMED se

crean grupos de trabajo con el personal implicado en el manejo de las

mquinas y en su cambio de utillaje y se les plantea unas reuniones de trabajo

en las se van definiendo las mejoras a implantar en el modo de cambio. De esta

forma, se plantea a los trabajadores el desafo de lograr una fuerte reduccin

del tiempo de cambio, y a medida que estos trabajadores van colaborando,

hacen suyas las propuestas y los logros, por lo que en su momento son quienes

mejor defienden el nuevo modo de trabajo. Esto implica la dedicacin en horas

de reuniones dedicadas al efecto y a la formacin de los operarios.

Como se ha comentado, es importante orientar el proyecto SMED hacia la

Mejora Continua. En ese sentido, hay que destacar que gran parte del potencial

de mejora de esta tcnica est asociado a la Planificacin, puesto que gran

parte del tiempo se pierde pensando en lo que hay que hacer despus o

esperando a que la mquina se detenga. Planificar las siguientes tareas reduce

el tiempo de cambio y supone un punto de partida importante:

el orden de las operaciones cuando tienen lugar los cambios que herramientas

y equipamiento es necesario que personas intervendrn los materiales de

inspeccin necesarios.

El objetivo es transformar en un evento sistemtico el proceso, no dejando

nada al azar, y facilitando que cualquier operario pueda realizar un cambio en

ausencia del preparador especialista.

Una vez establecidas ciertas reglas de cambio rpido a aplicar, es cuando se

debe formar un equipo piloto para trabajar en el desarrollo especfico del nuevo

modo de trabajo, determinando y concretando la forma en que la empresa

deber hacer el cambio rpido de utillaje. Una regla clara a aplicar es la de

realizar anlisis puntuales y luego extenderlo al resto de las mquinas.

201

Gestin de Mantenimiento

Tecsup PFR

15.7 EFECTOS DEL SMED

Cambio ms sencillo.

Produccin con stock mnimo.

Simplificacin del rea de trabajo.

Mayor productividad.

Mayor flexibilidad.

Motivacin: todo el mundo se siente tremendamente motivado al compartir el

sentimiento de logro y de xito.

15.8 CAMBIO MS SENCILLO

Nueva operativa del cambio ms sencilla.

Necesidad de operarios menos cualificados.

Se evitan situaciones de riesgo.

Mejor seguridad.

Se eliminan errores en el proceso.

Mejor calidad.

Produccin con stock mnimo

Lotes ms pequeos.

Menor inventario en proceso.

15.9 SIMPLIFICACIN DEL REA DE TRABAJO

Codificacin de utillajes.

Limpieza.

15.10 PRODUCTIVIDAD Y FLEXIBILIDAD

La productividad busca que de 8 horas de trabajo (6 de trabajo y 2 de cambio):

se pase a 7 horas de trabajo y 1 de cambio.

se pase a 7 y media de trabajo y media de cambio.

La flexibilidad busca que de 8 horas de trabajo (6 de trabajo y 2 de cambio):

se pase a 6 horas de trabajo y dos cambios de 1 hora.

se pase a 6 horas de trabajo y cuatro cambios de media hora.

Motivacin

Todo el mundo se siente tremendamente motivado al compartir el sentimiento

de logro y de xito.

202

Tecsup PFR

Gestin de Mantenimiento

16. LAS PARADAS NO PLANEADAS DE MQUINA

Las paradas de mquinas perjudican el normal avance de los materiales, generando

acumulaciones en las mquinas paradas y dejando sin materiales a las operaciones

siguientes. Para eliminar completamente las paradas no planeadas se cre el TPM. El

objetivo del TPM en este punto es lograr cero fallas, de modo que el flujo no se

detenga; esto por supuesto es un objetivo infinito que slo se puede conseguir

mediante un sistema participativo bien estructurado.

OBJETIVO:

Figura 8.14

El mantenimiento clsico, al igual que sus pares en diferentes aspectos de la

fabricacin (produccin, logstica, ingeniera, etc.) aplicaba al pie de la letra la divisin

del trabajo, formndose compartimentos estancos entre reas. Sin embargo, la

introduccin de nuevas tecnologas y los cada vez ms complicados sistemas de control

exigen un mayor cuidado (limpieza, lubricacin e inspeccin) los cuales sobrepasaban

la capacidad del rea de mantenimiento para atenderlos, ello llev al encarecimiento

del mantenimiento en trminos operativos y de costo de oportunidad por paradas de

mquinas, las cuales al ser analizadas en sus causas, se hall que casi el 80% se

deban a falta de limpieza y/o mala lubricacin. De ah que el sistema de

compartimentos estancos vino a convertirse en una barrera para la participacin de los

operadores en labores bsicas de mantenimiento, por lo que se procedi a buscar una

solucin al problema.

16.1 EL MANTENIMIENTO SEGN EL TPM

El nuevo concepto derriba las barreras entre reas, de modo que las labores

que antes se consideraban de incumbencia exclusiva de un rea, ahora pasan a

ser compartidas por otras reas, en un marco de reglas sencillas bajo el

liderazgo de la gerencia. Los operadores deben participar activamente en

labores bsicas de mantenimiento, plantear mejoras en los equipos y presenciar

e incluso participar de labores de mantenimiento preventivo. De esta forma se

pueden reducir a casi cero las paradas no planeadas de mquinas.

203

Gestin de Mantenimiento

Tecsup PFR

MANTENIMIENTO

AUTONOMO

(AM)

T

P

M

MANTENIMIENTO

PREVENTIVO PRED.

(PM)

MEJORA DE EQUIPOS

(EM)

Figura 8.15

17. LOS DESBALANCES DE LNEA

Cuando la velocidad de cada operacin es diferente, dicha diferencia se traduce en

acumulaciones de materiales en las operaciones con mayor tiempo unitario (cuellos de

botella), y dejando vacos los puestos con menores tiempos unitarios.

17.1 LA SINCRONIZACIN

El desbalance de lnea debe ser eliminado mediante la sincronizacin de

operaciones y el control visual de planta. La sincronizacin perfecta consiste en

que todas las operaciones tienen la misma velocidad, de tal manera que no se

genera WIP alguno. Esto en realidad es muy difcil de obtener, por lo que se

requiere ms bien controlar que los tiempos unitarios o velocidades sean lo ms

cercanos posibles entre s. Como siempre habr una operacin ms lenta que

las dems, sta se convierte en el cuello de botella de la lnea, dicho cuello de

botella se puede detectar fcilmente mediante el control visual chequeando el

WIP en cada operacin siempre que todos los pasos anteriores se hayan

realizado.

204

Tecsup PFR

Gestin de Mantenimiento

CORTE

ARMADO

COSIDO

Tu = 10 s

Tu = 12 s

Tu = 11 s

EMBALADO

ETIQUETA

ACABADO

Tu = 10 s

Tu = 9 s

Tu = 9 s

Figura 8.16

Para balancear la lnea se requiere atacar los cuellos de botella, reduciendo el

tiempo unitario de dicha operacin. Cuando se logra, dicho cuello de botella

desaparece de ese punto pero reaparece en otro, esto ocurre sin final. Sin

embargo, cada vez que se cambia de lugar el cuello de botella, la lnea se hace

ms rpida, pues la velocidad de todo el proceso est en funcin al cuello de

botella.

En este proceso, se observa que el ARMADO es el cuello de

botella, por lo que procedemos a mejorar esta operacin,

detectando manipulacin excesiva, baja velocidad de mquina,

etc. y mejorando dicha operacin.

Si se redujera el tiempo de armado a 10s, el siguiente cuello de

botella ser el COSIDO, pero la nueva velocidad de la lnea ser

de 11s, ya no 12s.

18. FBRICA VISUAL

En la era de la conquista humana del espacio, se ha celebrado con considerable

fanfarria el matrimonio de ordenadores y telecomunicaciones. Los futurlogos han

predicho que los sistemas de comunicacin por cable, los vdeo-telfonos, las redes de

ordenadores de gran distancia, y otros elementos superarn casi milagrosamente las

distancias.

Pero el cambio surge a veces de fuentes inesperadas. Mientras volvemos nuestros

pensamientos hacia la creacin de tecnologas de comunicacin ms avanzadas y la

instalacin en nuestras fbricas de poderosos ordenadores, est renaciendo un modo

antiguo de comunicacin: la comunicacin visual.

Cundo surgi la comunicacin visual? Fue cuando los ejrcitos empezaron a

reconocerse por sus banderas? O cuando los cazadores empezaron a marcar muescas

en las culatas de sus escopetas para indicar sus xitos? O cuando una comunidad

grab su credo en las paredes de un templo? O surgi la comunicacin visual mucho

antes, cuando se pintaron los mtodos de caza en las paredes de las cuevas?

205

Gestin de Mantenimiento

Tecsup PFR

La comunicacin visual no es nueva. Esta antigua invencin se est difundiendo por las

fbricas de todo el mundo como un reguero de plvora. La comunicacin visual se est

desarrollando con tal amplitud que dentro de pocos aos las personas que visiten

fbricas que no tengan mensajes visuales podrn sentir que estn entrando en

instalaciones ms tristes que las otras.

Las fbricas tienen una necesidad real de hacer una revolucin en comunicacin. Los

mtodos tradicionales -memorndums departamentales, informes, telfonos,

terminales de ordenador- no son suficientes. Los canales estn sobrecargados, la

informacin est alterada, el entorno est saturado, y los costos estn fuera de

control.

Mientras es vital satisfacer estas nuevas necesidades de comunicacin, la solucin no

vendr exclusivamente de la tecnologa, puesto que el problema no es tecnolgico. La

capacidad para transmitir copias por fax a terceros pases no evitar que la divisin de

acabados no est familiarizada con las actividades de la divisin de ensamble. Ni la

presencia de ordenadores avanzados en las reas de trabajo evitar que los

trabajadores desechen sin analizar voluminosos estados de cuentas. En las fbricas de

hoy, el problema es cmo comunicar con efectividad en las secciones prximas, no

sobre grandes distancias.

Se piensa usualmente que la comunicacin visual es comunicacin televisada, mtodos

audiovisuales o imgenes visuales. En lenguaje ordinario, la palabra visual evoca un

modo de retratar conceptos. Las fotografas e ilustraciones de este libro se piensa son

visuales, pero no el texto. La escritura japonesa con ideogramas es visual; la escritura

alfabtica no lo es. Sin embargo, esta distincin entre comunicacin visual y escrita no

abarca toda la gama de la comunicacin visual en las fbricas.

Asumamos que un panel iluminado con secciones mviles se instala en un rea de

trabajo. Aunque el mensaje se transmite en la forma de un texto escrito, este panel

iluminado debe considerarse como un componente de nuestros recursos de

comunicacin visual.

En un ejemplo opuesto, se pide al departamento de mantenimiento que suministre

fotografas de las mquinas para los archivos. Este uso de las fotografas no encaja en

la comunicacin visual, a pesar de la naturaleza visual de este modo de registrar las

mquinas.

La comunicacin visual es fundamentalmente una expresin de visibilidad.

Para entender mejor los elementos que caracterizan la comunicacin visual,

consideremos dos lugares de trabajo imaginarios. Estos lugares son similares en cada

aspecto, pero el lugar de trabajo convencional, emplea mtodos de comunicacin

tradicionales y el otro, el lugar de trabajo visual, utiliza la comunicacin visual. Para

dotar a este ejemplo de cierto grado de realismo, asumamos que los dos lugares de

trabajo producen los mismos componentes plsticos en el mismo tipo de prensas de

moldeo por inyeccin. Despus de moldear los componentes, se envan a otra seccin

de la planta para su ensamble en productos acabados.

206

Tecsup PFR

Gestin de Mantenimiento

Un lugar de trabajo convencional

Entremos en el primero de los lugares y aproximmonos a una de las mquinas. El

supervisor dice al operario: Vamos por detrs del programa en la produccin de los

paneles beige. Tenemos que acelerar el trabajo. Cmo reacciona ante el mensaje

el operario que cree que est trabajando a un ritmo apropiado? El trabajador

probablemente pensar: Por supuesto. El supervisor tena que inventar algo para

hacerme acelerar.

En el mismo lugar de trabajo entremos en la oficina del supervisor. Sobre la mesa

hay una nota del jefe del departamento de inspeccin: Muchas de las tapas

enviadas al ensamble el ltimo mes no tenan la forma apropiada. Roger me ha

comunicado que ha sido necesario dos veces ms tiempo del usual para montarlas.

Una reaccin normal a un mensaje sobre la calidad inapropiada de algo que

produce uno es una respuesta escptica -no una como para ser acusado de crear

problemas. El supervisor probablemente pensar: Eso es imposible! Producimos

esas piezas exactamente como lo hemos hecho siempre. Otra excusa del

departamento de ensamble para explicar otro de sus retrasos.

Suena el telfono en la oficina del supervisor. El oficial de personal est contestando