Professional Documents

Culture Documents

Resistenza Fatica Ingranaggi 011 PDF

Uploaded by

mgualdiOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Resistenza Fatica Ingranaggi 011 PDF

Uploaded by

mgualdiCopyright:

Available Formats

AIAS ASSOCIAZIONE ITALIANA PER LANALISI DELLE SOLLECITAZIONI

40 CONVEGNO NAZIONALE, 7-10 SETTEMBRE 2011, UNIVERSIT DEGLI STUDI DI PALERMO

AIAS 2011 - 011

RESISTENZA A FATICA ALLA BASE DEL DENTE DI RUOTE

DENTATE SINTERIZZATE

M. Benedettia, C. Menapacea, A. De Nicolb

a

Universit di Trento - Dipartimento di Ingegneria dei Materiali e delle Tecnologie Industriali,

Via Mesiano 77, 38123 Trento, e-mail: matteo.benedetti@ing.unitn.it

b

GKN Sinter Metals,

Via delle Fabbriche 5, 39031 Brunico (BZ), e-mail: Alessandro.DeNicolo@gknsintermetals.com

Sommario

In questo lavoro viene studiata la resistenza a fatica alla base del dente di ruote dentate ottenute da

Metallurgia delle Polveri. Le ruote dentate utilizzate sono state realizzate con due tipi di polvere

d'acciaio basso-legata, commercialmente denominati Distaloy DC e Distaloy DH. Parte di esse

stata assoggettata a un trattamento termico di tempra diretta dopo sinterizzazione (sintero-tempra). I

risultati ottenuti sono stati infine discussi alla luce di indagini frattografiche, di misure di porosit e di

microdurezza. Si riscontrato che lottenimento di una microstruttura martensitica conferisce buone

prestazioni a fatica, di poco inferiori a quelle di ruote realizzate con acciai basso-legati convenzionali e

bonificati.

Abstract

The present paper is aimed at investigating the bending tooth fatigue resistance of gears obtained by

Powder Metallurgy. The gears have been machined using two types of low-alloyed steel powder,

commercially termed as Distaloy DC and Distaloy DH. Part of them was subjected to a thermal

treatment of direct quenching after sintering (sinter-hardening). The obtained results were discussed

on the basis of fractographic analyses as well as porosity and microhardness measurements. It has

been found that the martensitic microstructure is responsible for good fatigue performances, slightly

less than those of gears made with low-alloyed conventional hardened and tempered gears.

Parole chiave: Metallurgia delle Polveri, ruote dentate con basso modulo, fatica alla base del dente

1. INTRODUZIONE

Negli ultimi decenni la metallurgia delle polveri (Powder Metallurgy, P/M) e quindi i processi di

sinterizzazione degli acciai hanno subito un notevole sviluppo, tale da far competere questa tecnologia

con le tradizionali tecniche di lavorazione da pieno (Ingot Metallurgy, I/M) come la forgiatura, la

formatura per colata in stampo e le varie lavorazioni per asportazione di truciolo. Rispetto a queste

ultime, infatti, produrre componenti tramite sinterizzazione presenta importanti vantaggi, tra i quali: (i)

la possibilit di ottenere direttamente un pezzo finito con le tolleranze dimensionali e il grado di

rugosit richieste (processo near-net shape); (ii) il basso costo della materia prima e il completo

utilizzo di essa senza la produzione di trucioli e altri scarti di lavorazione; (iii) la facilit di

automazione dell'intero processo; (iv) la possibilit di tenere sotto controllo le propriet del materiale;

(v) l'ottenimento di buone propriet di resistenza ai carichi statici in relazione a quelle ottenibili da

I/M. Naturalmente, accanto ai sopracitati vantaggi sono da evidenziare anche gli svantaggi che un

processo di sinterizzazione in genere presenta rispetto alle convenzionali lavorazioni I/M: (i) la

XXXX CONVEGNO NAZIONALE PALERMO, 7-10 SETTEMBRE 2011

presenza di porosit nel materiale ne riduce le propriet meccaniche; (ii) la disuniformit di

distribuzione della pressione all'interno dello stampo impedisce la produzione di componenti di forma

molto complicata; (iii) la costruzione di uno stampo comporta un costo molto elevato, per cui tale

spesa deve essere ammortizzata su una produzione di larga scala; (iv) le propriet di resistenza a fatica

del componente ottenuto possono risultare molto inferiori e affette da maggiore dispersione rispetto a

un particolare ottenuto da I/M.

I produttori di autoveicoli utilizzano componenti prodotti da P/M gi da diverso tempo, tanto che

lindustria automobilistica rappresenta il mercato pi importante per lindustria P/M. Lattuale

produzione di parti automobilistiche sinterizzate tuttavia rivolta solo a componenti soggetti a

sollecitazioni basse o medie, prevalentemente di natura statica. Il numero di tali componenti potrebbe

aumentare in modo significativo solamente se la tecnologia P/M potesse offrire, a costi sostenibili,

prestazioni a fatica equivalenti a quelle dei componenti massivi ottenuti per lavorazione meccanica.

Per questo motivo, in tempi recenti, numerosi studi sono stati condotti al fine di caratterizzare e

migliorare il comportamento a fatica di componenti ottenuti da sinterizzazione [1,2]. Essi si sono

concentrati essenzialmente sullobiettivo di aumentare la densit finale del componente sinterizzato; si

osservato infatti che aumentando la densit relativa oltre il 90%, le propriet meccaniche, specie

quelle a fatica, migliorano radicalmente [3]. Per ottenere questo incremento, diverse tecnologie sono

state studiate: (i) processi di compattazione innovativi per migliorare la densit del pezzo stampato,

(ii) sinteroforgiatura, (iii) densificazione superficiale mediante rullatura o pallinatura [4]. Questi

processi si sono rivelati efficaci nellincrementare le prestazioni a fatica dei componenti sinterizzati,

rappresentano tuttavia un aggravio di costo che riduce parzialmente i vantaggi economici offerti dalla

P/M.

Il presente lavoro si prefigge lo scopo di valutare le prestazioni a fatica alla base del dente di ruote

dentate P/M di piccolo modulo (1 mm), che trovano largo impiego nellindustria automobilistica. Il

margine di guadagno in tali componenti pu non essere tale da giustificare trattamenti postsinterizzazione volti ad aumentare la densit finale del pezzo. Per questo motivo di cruciale

importanza definire un processo di sinterizzazione in grado di conferire a questi organi meccanici

prestazioni a fatica accettabili. Sono state quindi condotte prove di fatica alla base del dente mediante

una macchina elettromagnetica di prova a risonanza. Le ruote dentate utilizzate sono state realizzate

con due tipi di polvere d'acciaio basso-legata, commercialmente denominati Distaloy DC e

Distaloy DH. Parte di esse stata assoggettata a un trattamento termico di tempra diretta dopo

sinterizzazione (sintero-tempra o sinter-hardening). Questultima stata un'interessante

innovazione del processo produttivo introdotta negli ultimi vent'anni. Essa consiste nella

combinazione nello stesso ciclo termico della fase di sinterizzazione e del trattamento di tempra volto

ad incrementare le propriet meccaniche, in particolare la resistenza a fatica. Come risulta evidente,

tale sistema permette di effettuare la tempra raffreddando il pezzo direttamente dalla temperatura di

sinterizzazione, alla quale l'acciaio completamente in fase austenitica, con notevole risparmio di

tempo ed energia. I risultati ottenuti sono stati infine discussi alla luce di indagini frattografiche, di

misure di porosit e di microdurezza.

2. MATERIALI E PROCEDURE SPERIMENTALI

Le ruote campione impiegate nel presente lavoro sono ruote dentate cilindriche a denti diritti di

piccolo modulo che trovano applicazione in campo automobilistico come satelliti in riduttori

epicicloidali. I principali dati geometrici sono elencati in tabella 1. Le ruote sono state prodotte per

sinterizzazione delle polveri Distaloy DC e Distaloy DH. Queste ultime sono ottenute aggiungendo

diversi elementi di lega alla stessa polvere di partenza, denominata Astaloy Mo, prodotta atomizzando

in acqua la lega Fe e 1.5% Mo. Distaloy DC (DC = Dimension Control, controllo dimensionale) una

polvere basso-legata studiata per ottenere dopo sinterizzazione sia variazioni dimensionali costanti,

indipendentemente dalla densit, sia elevata resistenza meccanica [5]. Essa prodotta mediante

diffusione parziale controllata di 2% di Ni sulla Astaloy Mo. Questa tecnica di doppia alligazione

assicura buona comprimibilit e modesta dispersione delle variazioni dimensionali. Distaloy DH (DH

= Direct Hardening, temprabilit diretta) una polvere basso-legata prodotta mediante diffusione

parziale controllata di 2% di Cu sulla Astaloy Mo in modo da aumentarne la temprabilit.

XXXX CONVEGNO NAZIONALE PALERMO, 7-10 SETTEMBRE 2011

Tabella 1: Dati geometrici principali delle ruote campione

Denominazione

Modulo normale

Numero di denti

Angolo di pressione

Spessore della ruota

Diametro di testa

Diametro di piede

Simbolo

mn [mm]

z [-]

n []

b [mm]

da [mm]

df [mm]

Valore

1

19

20

10.3

21.84

17.14

Il processo di produzione, condotto presso GKN Sinter Metals, prevede il mescolamento della polvere

con grafite e lubrificante. Questa poi pressata nello stampo fino al raggiungimento di una densit al

verde pari a 7 g/cm3. Un primo trattamento termico provvede alleliminazione del lubrificante dal

verde. Il successivo trattamento di sinterizzazione condotto in campo austenitico in atmosfera

endogas. I campioni allo stato sinterizzato vengono raffreddati per convezione naturale fino a

temperatura ambiente, mentre quelli sinterotemprati sono raffreddati per convezione forzata mediante

ventilatori. Alla tempra segue infine il trattamento di distensione. Sono state quindi prodotte quattro

serie di ruote campione: DDC sinterizzate, DDC sinterotemprate, DDH sinterizzate, DDH

sinterotemprate. La porosit residua presente nelle varie serie di ruote stata determinata sia mediante

il metodo delle pesate multiple sia attraverso tecniche di analisi dimmagine.

Figura 1: Apparato utilizzato per le prove di fatica. (a) macchina elettromagnetica a risonanza, (b)

particolare degli afferraggi e della ruota campione, (c) parametri geometrici della prova.

Per ciascuna serie di ruote campione stata determinata la curva di Whler realizzando delle prove a

fatica alla base del dente mediante una macchina di prova elettromagnetica a risonanza avente capacit

di carico massima di 20 kN (fig. 1a). Gli afferraggi sono stati realizzati in modo che venga applicato

su una coppia di denti un carico pulsante in direzione tangenziale alla circonferenza di base, come

schematizzato in fig. 1b e 1c. Durante la prova il carico sinusoidale applicato con una frequenza pari

a circa 140 Hz e con rapporto di carico R = 0.1 necessario per evitare lo scorrimento tra gli afferraggi e

la ruota. Le prove sono state eseguite con 2 o 3 ruote campione per ogni serie in modo da considerare

le possibili dispersioni allinterno di ciascuna variante.

Gli esperimenti sono stati condotti a livelli di carico tali da avere rottura entro un intervallo di vita a

fatica compreso tra 3x104 e 2x106 cicli. La curva di fatica a termine corrispondente al 50% di

probabilit di rottura, espressa dalla relazione:

!!!,!!" = !!!!,!!" ! !!/!

(1)

stata determinata, come da normativa [6], mediante una regressione ai minimi quadrati in scala

bilogaritmica dei risultati di prove condotte su almeno 3 livelli di carico con 3 punti sperimentali per

ogni livello. Come valore rappresentativo della banda di dispersione stato assunto quello fornito

XXXX CONVEGNO NAZIONALE PALERMO, 7-10 SETTEMBRE 2011

dalla regressione, espresso da T = 1:P90/P10 in cui P90, P10 indicano rispettivamente 90% e 10% di

probabilit di rottura. Il limite a fatica a 2x106 di cicli stato ottenuto mediante una procedura stair

case utilizzando 12 punti sperimentali nella zona di vita infinita e gradini di carico di 50 N.

La conversione del carico di prova al pulsatore nello sforzo alla base del dente stata eseguita secondo

la normativa DIN 3990 [7]. A questo scopo si suppone che la rottura del dente avvenga alla base

propagandosi dal punto di tangenza con la retta inclinata a 30 rispetto alla direzione radiale. Lo sforzo

di trazione locale in questa zona raggiunge un massimo e pu essere utilizzato come criterio per

valutare il pericolo di rottura. La normativa DIN 3990 permette di calcolare lo sforzo massimo alla

base del dente F tramite lequazione (2) partendo dallo sforzo nominale alla base del dente F0.

!! = !!! !! !! !!" !!"

(2)

I fattori di esercizio Ki tengono conto di un aumento del carico sotto condizioni reali di esercizio e

risultano pari ad 1 nelle prove al pulsatore. Lo sforzo nominale alla base del dente F0 si calcola

secondo la normativa DIN 3990 con lequazione (2) utilizzando come dati dingresso la forza

tangenziale nominale Ft, lo spessore della ruota b, il modulo normale mn e i fattori YF, YS e Y.

!!! =

!!

!!!

!! !! !! =

!! !"#!!"

!!!

!! !! !!

(3)

!"#$%&'()

In base ai parametri geometrici Fn, hFn, sFn e F (vedi figura 1c) i fattori YF, YS e Y tengono conto

della forma del dente (YF), delleffetto dintaglio e dello stato di sforzo multiassiale alla base del dente

(YS) e dellangolo di inclinazione della dentatura (Y). Come schematizzato in Figura 1c nelle prove

sperimentali, al posto della forza tangenziale nominale, si utilizza la forza trasmessa dalla macchina di

prova FPn (normale sul fianco e tangente alla circonferenza di base). In tabella 2 sono riportati i

parametri geometrici Fn, hFn, sFn e F e dei fattori YF, YS che risultano in base alla geometria delle

ruote campione ed alle condizioni di prova. Il fattore Y pari ad 1 per ruote a denti diritti.

Tabella 2: Dati geometrici principali delle prove di fatica

Denominazione

Afferraggio tra n denti

Braccio di flessione

Angolo di azione

Spessore del dente

Raggio di raccordo alla base del dente

Fattore di forma

Fattore correttivo dello stato tensionale

Simbolo

n [-]

hFn [mm]

Fn []

sFn [mm]

F [mm]

YF [-]

YS [-]

Valore

4

1.58

28.4

1.96

0.25

2.31

2.13

Le superfici di frattura sono state osservate al microscopio a scansione elettronica allo scopo di

individuare i siti dinnesco preferenziale del danneggiamento a fatica. Il percorso di avanzamento della

fessura di fatica stato studiato mediante osservazioni al microscopio condotte su ruote sottoposte a

prove di fatica che sono state interrotte prima del cedimento finale del dente. Sono stati infine misurati

i profili di microdurezza alla base del dente lungo la direzione di sforzo massimo di flessione, ovvero

ortogonalmente al punto di tangenza con la retta inclinata a 30 rispetto alla direzione radiale. Per ogni

valore di profondit sono state condotte 5 misure di microdurezza Vickers applicando un carico di 0.5

N.

3. RISULTATI E DISCUSSIONE

I risultati dei diversi trattamenti termici sono stati valutati tramite analisi metallografiche eseguite su

ogni serie di ruota campione. La figura 2 illustra le microstrutture in superficie delle varianti DDH (2a

e 2b) e DDC (2c e 2d), nello stato sinterizzato (2a e 2c) e sinterotemprato (2b e 2d). La microstruttura

della serie DDH sinterizzata costituita prevalentemente da perlite/bainite e da alcune zone

martensitiche. Analogamente la microstruttura della variante DDC sinterizzata primariamente

bainitica, con presenza di ampie zone austenitiche ricche in Ni e di aree dove si formata della

XXXX CONVEGNO NAZIONALE PALERMO, 7-10 SETTEMBRE 2011

martensite. Le microstrutture delle due varianti sinterotemprate sono molto simili e sono quasi

totalmente martensitiche, con presenza di tracce di bainite inferiore immerse nella martensite, pi fini

nella variante DDH rispetto a quella DDC. In questultima si notano inoltre zone bianche nelle quali

concentrato il Ni; tali zone sono comunque pi confinate rispetto a quelle che si trovano nella

corrispondente variante sinterizzata.

Figura 2: Microstruttura delle varianti considerate in questo studio (attacco con Picral). (a) Distaloy

DH sinterizzata (1: perlite/bainite, durezza HV0.5 = 330; 2: martensite, durezza HV0.5 = 620; 3: pori),

(b) Distaloy DH sinterotemprata (1: martensite, durezza HV0.5 = 890; 2: pori), (c) Distaloy DC

sinterizzata (1: bainite, durezza HV0.5 = 350; 2: zona ricca in Ni, durezza HV0.5 = 210; 3: martensite,

durezza HV0.5 = 700; 4: pori), (d) Distaloy DC sinterotemprata (1: martensite, durezza HV0.5 = 970; 2:

zona ricca in Ni, durezza HV0.5 = 240; 3: pori).

Dopo l'osservazione al microscopio sono state eseguite prove di microdurezza Vickers per valutare le

durezze dei vari costituenti microstrutturali, indicate nella didascalia di figura 2. A questo proposito si

pu notare la marcata differenza di durezza tra i vari costituenti microstrutturali riscontrabili allo stato

sinterizzato, differenze che invece vengono considerevolmente ridotte dal trattamento di

sinterotempra, efficace nel rendere la microstruttura omogenea e quasi totalmente martensitica.

In figura 3 sono riportati i profili di microdurezza di tutte le varianti rilevati alla base del dente. Il lieve

calo di microdurezza intuibile nei pressi della superficie indice di una leggera decarburazione

superficiale imputabile al blando effetto decarburante dell'atmosfera di sinterizzazione utilizzata

(endogas). Si nota inoltre come il trattamento di sinterotempra delle due varianti DDH e DDC induca

un rilevante aumento della durezza e come il profilo di microdurezza si mantenga pressoch costante

lungo la profondit. Valori cos omogenei delle propriet meccaniche dei vari strati di materiali sono

attribuibili alle dimensioni esigue delle ruote campione che subiscono un raffreddamento uniforme

dopo il trattamento di sinterizzazione.

XXXX CONVEGNO NAZIONALE PALERMO, 7-10 SETTEMBRE 2011

Figura 3: Profili di microdurezza misurati alla base del dente.

Figura 4: Risultati delle prove di fatica. I campioni run-out sono contrassegnati da una freccia.

Le curve di Whler con probabilit di rottura pari a 50%, relative alle quattro varianti di ruote

campione, sono riportate in figura 4. I parametri rappresentativi dellequazione (1) ed i valori del

limite a fatica a 2x106 cicli sono elencati in tabella 3. Di ciascuna variante sono riportati il limite a

fatica dello sforzo nominale alla base del dente F0,P50, la sua deviazione standard, il numero di cicli

nel punto di flesso ND, lintercetta 0F0,P50, la pendenza k della curva di Whler e lindice di

dispersione dei dati di fatica a termine T.

Dallanalisi dei risultati a fatica si apprezza limportanza della microstruttura nellinfluenzare la

risposta a fatica delle ruote dentate. In particolare si nota come, nella regione ad alto numero di cicli,

la resistenza a fatica dei due materiali sinterotemprati sia chiaramente migliore di quella dei due

sinterizzati. Si pu quindi asserire che il raggiungimento di unomogenea microstruttura martensitica

sia il presupposto per avere ottime propriet di resistenza a fatica di un materiale sinterizzato. Questa

considerazione anche confermata dallanalisi della risposta a fatica della variante DDH sinterizzata,

il cui limite di fatica si colloca a met tra quelli del DDC sinterizzato e delle due varianti

sinterotemprate. Le ottime propriet di temprabilit di questo materiale, infatti, fanno s che anche

XXXX CONVEGNO NAZIONALE PALERMO, 7-10 SETTEMBRE 2011

senza processo di sinterotempra, la microstruttura risulti mista tra bainite (comunque prevalente) e

martensite. Si conferma quindi il ruolo di quest'ultima nel migliorare le propriet di resistenza a fatica.

Tabella 3: Risultati principali delle prove di fatica

Variante

DDH sinterizzata

DDH sinterotemprata

DDC sinterizzata

DDC sinterotemprata

F0 ,P50

[MPa]

640

710

575

700

Dev.St.

[MPa]

20

20

60

30

ND

948700

254700

1048400

371100

0F0,P50

[MPa]

2640

3760

3280

3860

3.42

3.57

3.52

3.59

1.06

1.04

1.05

1.04

I risultati ottenuti in termine di resistenza a fatica alla base del dente si possono considerare

soddisfacenti: in particolare, il limite di fatica delle due varianti sinterotemprate persino maggiore di

quello riportato in letteratura per ruote prodotte per via analoga ma di modulo leggermente superiore

(mn = 1.5 mm) [8], mentre risulta leggermente inferiore a quello di ruote realizzate con acciai bassolegati convenzionali (ad es. 42CrMo4) e bonificati. Per questo tipo di acciai la norma DIN 3990

indica, infatti, un limite di fatica pari a 760 MPa.

Queste prestazioni a fatica sono state raggiunte a dispetto di una certa porosit residua presente in tutte

le varianti investigate. La tabella 4 riassume i valori di porosit misurata sia mediante il metodo delle

pesate multiple eseguito su denti rotti in seguito alle prove di fatica sia attraverso tecniche di analisi

dimmagine di sezioni del dente a cuore ed in prossimit della superficie.

Tabella 4: Risultati delle misure di porosit

Variante

DDH sinterizzata

DDH sinterotemprata

DDC sinterizzata

DDC sinterotemprata

Pesate multiple

Porosit

Porosit

aperta

totale

8.8%

13.2%

7.9%

11.5%

10.0%

6.7%

6.5%

9.3%

Analisi d'immagine

Superficie

Cuore

12.4%

12.0%

11.3%

11.0%

12.3%

11.8%

11.0%

11.2%

Si osserva in particolare come (i) la porosit totale, stimata con entrambe le tecniche, si attesti intorno

all11%, (ii) le due varianti DDC hanno porosit leggermente inferiore rispetto alle varianti DDH in

virt della loro maggiore stabilit dimensionale e allassenza, rispetto a queste ultime, di Cu ritenuto

responsabile di una certa porosit secondaria, (iii) il trattamento di sinterotempra riduce leggermente la

porosit, (iv) la porosit distribuita uniformemente nello spessore delle ruote, indice questo che i

trattamenti di compattazione e sinterizzazione sono stati condotti correttamente.

Figura 5: Tipica superficie di frattura che mostra un poro superficiale da cui nucleata la fessura di

fatica. Zona di raccordo alla base del dente di una ruota Distaloy DH sinterizzata.

Dallanalisi frattografica emerso come la porosit superficiale in corrispondenza del raccordo alla

base del dente funga da sito preferenziale di innesco del danneggiamento a fatica, come evidenziato

XXXX CONVEGNO NAZIONALE PALERMO, 7-10 SETTEMBRE 2011

dalla figura 5, che riporta a titolo desempio la superficie di frattura della variante DDH sinterizzata.

Una volta nucleata, la fessura si accresce tendenzialmente lungo la direzione di massima tensione

flessionale (ovvero quella ortogonale al punto di tangenza con la retta inclinata a 30 rispetto alla

direzione radiale), attraversando i pori disposti pi favorevolmente lungo il percorso di propagazione,

come mostrato in figura 6 per la medesima variante.

Figura 6: Percorso di avanzamento di una fessura di fatica in una ruota Distaloy DH sinterizzata.

4. CONCLUSIONI

I principali risultati ottenuti possono essere riassunti come segue:

1) Il limite di fatica delle ruote sinterotemprate pari a circa il 93% di quello di ruote realizzate

con acciai basso-legati convenzionali e bonificati.

2) La microstruttura martensitica conferisce elevate propriet di resistenza a fatica. Pertanto luso

di polveri con elevata temprabilit porta a buone prestazioni a fatica anche allo stato

sinterizzato.

3) La porosit media delle ruote studiate di circa l11%. La porosit superficiale funge da sito

dinnesco preferenziale del danneggiamento a fatica nella zona del raccordo alla base del

dente.

BIBLIOGRAFIA

[1] P.K. Jones, K. Buckley-Golder, H, David, D. Sarafinchan, R. Shivanath, L. Yao, Fatigue

properties of high density powder metal alloy steels for high performance power train

applications, Proc. 1998 PM World Congress, Granada, Spain, 155-166 (1998).

[2] S. Dizdar, P. Johansson, PM Materials for Gear Applications, Proc. EURO PM2007, Toulouse,

France (2007).

[3] L. Alzati, A. Bergmark, J. Andersson, Fatigue performance of PM steels in as-sintered state,

Proc. PMAI 2005, Mumbai, India (2005).

[4] M. Asti, D. Bassan, M.F. Pidria, Ingranaggi sinterizzati per uso automobilistico, La metallurgia

italiana, 9, 37-42 (2004).

[5] A. Bergmark, Microstructure enhancement for fatigue improvement, Proc. EURO PM2003,

Valencia, Spain (2003).

[6] ASM Metals Handbook, vol. 2, 1990.

[7] DIN 3990, Calculation of load capacity of cylindrical gears, Beuth Verlag, Berlin 1987.

[8]

S. Dizdar, P. Skoglund, S. Bengtsson, Process, quality and properties of high-density P/M

gears, Adv. Powd. Metall. Particul. Matter, 9, 36-46 (2003).

You might also like

- Ingranaggi in Plastica ODTDocument27 pagesIngranaggi in Plastica ODTMassimiliano TurciNo ratings yet

- 4 Deformazioni PlasticheDocument44 pages4 Deformazioni PlasticheBULGARELLILEONARDONo ratings yet

- Sinterizzazione PDFDocument52 pagesSinterizzazione PDFperosuttoneNo ratings yet

- Esame TM 2014-06-12Document40 pagesEsame TM 2014-06-12Alessandro PaniniNo ratings yet

- A Comparison of ISO 4156ANSI B92.2M 1980Document11 pagesA Comparison of ISO 4156ANSI B92.2M 1980bee1406763181No ratings yet

- Manuale Tecnico Hi-Bond A - Rev. 4 Del 11-1-2013Document25 pagesManuale Tecnico Hi-Bond A - Rev. 4 Del 11-1-2013Gothama_GENo ratings yet

- 1062-Article Text-4097-1-10-20130904Document6 pages1062-Article Text-4097-1-10-20130904madhukarNo ratings yet

- Saldature, Tig, MigDocument33 pagesSaldature, Tig, Migmarco mazzolaNo ratings yet

- Acciai Speciali e Al Carbonio Manuale CompletoDocument56 pagesAcciai Speciali e Al Carbonio Manuale Completogioscorza2No ratings yet

- Turnare Sub PresiuneDocument212 pagesTurnare Sub PresiuneMuadDibPaul33No ratings yet

- 11 Fonderia (Modalità Compatibilità) - New PDFDocument67 pages11 Fonderia (Modalità Compatibilità) - New PDFLuigi PisanoNo ratings yet

- Relazione TCM Cerchio CompositoDocument37 pagesRelazione TCM Cerchio CompositoRoberto PulinaNo ratings yet

- Caratteristiche GommaDocument10 pagesCaratteristiche GommaRu MonNo ratings yet

- Materie Plastiche Kalpakjian RidDocument47 pagesMaterie Plastiche Kalpakjian Ridandream76No ratings yet

- 1 Ghise2013Document21 pages1 Ghise2013Frank SciallaNo ratings yet

- DescrizioneTeoria-SCAMBIATORI PIASTREDocument24 pagesDescrizioneTeoria-SCAMBIATORI PIASTREengbonom99450% (1)

- Difetti Fonderia 254-775-1-PBDocument9 pagesDifetti Fonderia 254-775-1-PBMita GiancasproNo ratings yet

- CAPITOLO 8 MosfetDocument35 pagesCAPITOLO 8 Mosfetfernando turriniNo ratings yet

- Fabbricazione Per FusioneDocument38 pagesFabbricazione Per FusioneFrancesco TrevisanNo ratings yet

- Correlazione Microstruttura Proprieta MeDocument10 pagesCorrelazione Microstruttura Proprieta MeChristina Christina ChristinaNo ratings yet

- Il Mercato Aeronautico in CinaDocument18 pagesIl Mercato Aeronautico in CinafilippoNo ratings yet

- 01 - Acciaio MaterialeDocument28 pages01 - Acciaio MaterialeMayaNo ratings yet

- Matrix S.R.L Utensili Per Tranciatura LamiereDocument14 pagesMatrix S.R.L Utensili Per Tranciatura LamiereArchieNo ratings yet

- Broch Xfiber54 08Document8 pagesBroch Xfiber54 08bobbynebaNo ratings yet

- Scambiatori Di Calore-DimensionamentoDocument26 pagesScambiatori Di Calore-DimensionamentoCkaal74No ratings yet

- Hit 500 SDDocument12 pagesHit 500 SDGiovanni Govdòn BugliNo ratings yet

- 16A Passerellasullaverzasca001Document7 pages16A Passerellasullaverzasca001celestinodl736No ratings yet

- Centina Tubolare 244 - RDocument12 pagesCentina Tubolare 244 - RmascalzoneNo ratings yet

- Pavimentazioni AntigeloDocument9 pagesPavimentazioni AntigeloEmanuele MastrangeloNo ratings yet

- Pag32 Geometria KuotaDocument44 pagesPag32 Geometria Kuotajasher1968No ratings yet

- Hilti HisDocument10 pagesHilti Hisim0diumNo ratings yet

- Enco JurnalDocument28 pagesEnco JurnalpincopippoNo ratings yet

- KellerDocument18 pagesKellerina_criNo ratings yet

- Carbon PoltrusionDocument6 pagesCarbon Poltrusionibayraktar775208No ratings yet

- Acciai Per StampiitaDocument38 pagesAcciai Per StampiitaPierre PapeenNo ratings yet

- Industrie Manufatti Cementizi N. 8 Del 2009Document100 pagesIndustrie Manufatti Cementizi N. 8 Del 2009Giuseppe GentileNo ratings yet

- Compositi SRP - SRG Caratteristiche Sperimentazione e ApplicazioniDocument6 pagesCompositi SRP - SRG Caratteristiche Sperimentazione e Applicazionilsv040181No ratings yet

- Linea EmacoDocument20 pagesLinea EmacoplilcuNo ratings yet

- Tesi Speedline CompletaDocument242 pagesTesi Speedline CompletaFabio LuoniNo ratings yet

- Atti Del Convegno AssocompositiDocument385 pagesAtti Del Convegno AssocompositiMarco FoglieriNo ratings yet

- Corso Di Strutture in Acciaio - MasiDocument50 pagesCorso Di Strutture in Acciaio - MasibluenebulaNo ratings yet

- Capitolo 7Document62 pagesCapitolo 7nonwolfNo ratings yet

- Tecnologie e Lavorazioni MeccanicheDocument62 pagesTecnologie e Lavorazioni MeccanicheCosimo BruzzeseNo ratings yet

- Hi BondDocument28 pagesHi BondVlad StrajanNo ratings yet

- CARTELLINODocument7 pagesCARTELLINORonny FelixNo ratings yet

- 09 - F-303 - Promaspray P300 - En13381-5Document37 pages09 - F-303 - Promaspray P300 - En13381-5Max PlanckNo ratings yet

- Tassello A Progioniero HSTDocument6 pagesTassello A Progioniero HSTGiovanni Govdòn BugliNo ratings yet

- Go Laterizi Web-2Document31 pagesGo Laterizi Web-2Popa SilviuNo ratings yet

- Tesi LT IR - Laterizi Faccia A Vista-Tecnologie e Caratteristiche A Confronto-2Document52 pagesTesi LT IR - Laterizi Faccia A Vista-Tecnologie e Caratteristiche A Confronto-2Popa SilviuNo ratings yet

- PECVD ColasuonnoDocument20 pagesPECVD ColasuonnoericaaaaaaaaaaaNo ratings yet

- Codice Buona Pratica CalcDocument66 pagesCodice Buona Pratica CalcRiccardo ScevaroliNo ratings yet

- Attrezzature Per I Trattamenti TermiciDocument30 pagesAttrezzature Per I Trattamenti TermiciFranco SportelliNo ratings yet

- Schede Tecniche Rev1 - 01 - 2012Document48 pagesSchede Tecniche Rev1 - 01 - 2012Nanescu LilianaNo ratings yet

- TirafondiDocument13 pagesTirafondijimmyfontanaNo ratings yet

- 150 Articolo 764 3 10 20200408 PDFDocument23 pages150 Articolo 764 3 10 20200408 PDFpaulomarezeNo ratings yet

- Designazione AcciaiDocument78 pagesDesignazione AcciairocarlvodNo ratings yet

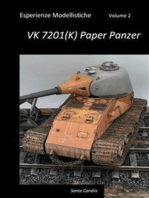

- Esperienze Modellistiche, Volume 2 - VK 7201(K) Paper PanzerFrom EverandEsperienze Modellistiche, Volume 2 - VK 7201(K) Paper PanzerRating: 5 out of 5 stars5/5 (1)

- Scopri i segreti di 40 carriere di Successo - volume IIFrom EverandScopri i segreti di 40 carriere di Successo - volume IINo ratings yet

- Cemento e inquinamento. Riflessioni sulla nocività del più diffuso materiale da costruzioneFrom EverandCemento e inquinamento. Riflessioni sulla nocività del più diffuso materiale da costruzioneNo ratings yet

- Organi Di TrasmissioneDocument25 pagesOrgani Di TrasmissionemgualdiNo ratings yet

- Generazione Per Inviluppo Di Ruote Dentate Ad Evolvente - GM PDFDocument44 pagesGenerazione Per Inviluppo Di Ruote Dentate Ad Evolvente - GM PDFmgualdiNo ratings yet

- Schema Elettrico FreestopDocument1 pageSchema Elettrico FreestopmgualdiNo ratings yet

- Scheda Progettazione Meccanica AlberoDocument7 pagesScheda Progettazione Meccanica Alberomgualdi100% (1)

- Lezione 9.10Document14 pagesLezione 9.10mgualdiNo ratings yet

- Lezione 8.3Document33 pagesLezione 8.3mgualdiNo ratings yet

- GearBoxes S012Parte2Document157 pagesGearBoxes S012Parte2mgualdiNo ratings yet

- Es 22Document4 pagesEs 22mgualdiNo ratings yet

- Bozza Appunti Riduttori A ViteDocument14 pagesBozza Appunti Riduttori A VitemgualdiNo ratings yet

- Capitolo 2. Fatica Oligociclica - 2436341Document4 pagesCapitolo 2. Fatica Oligociclica - 2436341mgualdiNo ratings yet

- Es 16Document3 pagesEs 16mgualdiNo ratings yet

- Progettodimensionamentoalbero 130827065440 Phpapp02Document24 pagesProgettodimensionamentoalbero 130827065440 Phpapp02mgualdiNo ratings yet

- Calcolo Degli Ingranaggi Cilindrici. Calcolo Della Trasmissione Ad IngranaggiDocument37 pagesCalcolo Degli Ingranaggi Cilindrici. Calcolo Della Trasmissione Ad IngranaggimgualdiNo ratings yet

- Part CDocument491 pagesPart CmgualdiNo ratings yet

- Calcola OEE - Definizioni, Formule Ed EsempiDocument5 pagesCalcola OEE - Definizioni, Formule Ed EsempimgualdiNo ratings yet

- Modificata La Procedura Di Calcolo Per Evolvente Ingranaggi Marino Con Asse ParalleloDocument10 pagesModificata La Procedura Di Calcolo Per Evolvente Ingranaggi Marino Con Asse ParallelomgualdiNo ratings yet

- PI Gennaio 2017 Quaderni Di Progettazione CuscinettiDocument5 pagesPI Gennaio 2017 Quaderni Di Progettazione CuscinettimgualdiNo ratings yet

- 15 Ingranaggi PDFDocument6 pages15 Ingranaggi PDFmgualdiNo ratings yet

- 4253 EserciCM1VO2003 2004 PDFDocument22 pages4253 EserciCM1VO2003 2004 PDFmgualdiNo ratings yet

- 10 Verifiche SLEDocument39 pages10 Verifiche SLEMascella PierCammelloNo ratings yet

- 01 IntroCorsoRMDocument4 pages01 IntroCorsoRMaddafrrNo ratings yet

- 1f - Prove (Durezza, Resilienza, Fatica, Tec) 2020-11-15Document23 pages1f - Prove (Durezza, Resilienza, Fatica, Tec) 2020-11-15jzbqsajzqfwbidcnewNo ratings yet

- Procontrol - MANUALE DEI LIQUIDI PENETRANTIDocument63 pagesProcontrol - MANUALE DEI LIQUIDI PENETRANTIEur-Ing Nicola Galluzzi100% (1)

- Presentazione Estesa PontiEC4 PDFDocument23 pagesPresentazione Estesa PontiEC4 PDFmikadituNo ratings yet

- Fatica Nelle Strutture in AlluminioDocument17 pagesFatica Nelle Strutture in Alluminiovonzipper11No ratings yet

- ECM 4 Calcolo Delle Ruote Dentate (Fatica)Document14 pagesECM 4 Calcolo Delle Ruote Dentate (Fatica)Andrea La GalaNo ratings yet

- Propagazione Pma 1Document23 pagesPropagazione Pma 1Sani PoulouNo ratings yet

- Esercizi Costruzione Di MacchineDocument6 pagesEsercizi Costruzione Di MacchineGiuseppe SpigapienaNo ratings yet

- UNIN128801 - 2001 - Resistenza A Flessione Del VetroDocument25 pagesUNIN128801 - 2001 - Resistenza A Flessione Del VetroginoNo ratings yet

- Manuale Di Manutenzione Yale AtexDocument18 pagesManuale Di Manutenzione Yale Atexale_f_79No ratings yet

- Acciai Per IngranaggiDocument11 pagesAcciai Per IngranaggiFrancesco MastroNo ratings yet