Professional Documents

Culture Documents

Software Balanceo de Linea

Uploaded by

KevRiveraL'opezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Software Balanceo de Linea

Uploaded by

KevRiveraL'opezCopyright:

Available Formats

2 Congreso Internacional de Investigacin

Cd. Delicias, Chihuahua, Mxico. Del 23 al 25 de Septiembre 2009

BALANCEO DE LNEAS DE PRODUCCIN POR MEDIO DE SOFTWARE

Adn Valles Chvez1 y Julio Csar Rivero Gmez

Departmento de Ingeniera Industrial

Instituto Tecnolgico de Jurez

Av. Tecnolgico 1300

Jurez, Chihuahua.

avalles@itcj.edu.mx

jucerigo@gmail.com

Abstracto: Este artculo trata de ilustrar el cmo se disean lneas de ensamble o clulas de manufactura flexibles para todo

tipo de producto. En ste articulo hace referencia de un diseo de proceso de ensamble para un condensador automotriz

utilizando 6, 7, hasta 13 estaciones de trabajo utilizando dos softwares: el Standards PRO para medir el tiempo que toman

las operaciones en que se dividi el trabajo o la tarea y el DS for Windows para balancear la lnea de ensamble y

posteriormente se presenta la propuesta para correr la lnea de acuerdo a la programacin.

1. INTRODUCCIN

Hablar de Balanceo de Lneas; es hablar de balancear las cargas de trabajo tanto en lneas de produccin como en clulas de

manufactura y para ello se debe conocer los diferentes mtodos y tcnicas para hacerlo. Es muy importante que para

realizar este trabajo buscamos los diferentes medios para ejecutarlo de tal manera que sea confiable y rpido en realizarlo,

ya que la demanda de los productos en la actualidad es cambiante.

Para balancear una Lnea de Produccin lo primero que se tiene que hacer es dividir la tarea o el trabajo en

operaciones que sean claras y fciles de medir; despus medir el tiempo en que debe realizarse cada operacin, determinar

las precedencias de cada una de ellas y por ltimo hacer el balanceo de la lnea (ver tabla 1). El resultado del balanceo debe

tener las cargas de trabajo similares.

Tabla 1. Mtodos de balanceo de lneas

Mtodo heurstico para balancear una lnea de produccin o asignar cargas equitativas de trabajo

Mayor tiempo de operacin

Elegir la tarea que tenga mayor tiempo

Mximo nmero de operaciones siguientes

Elegir la tarea que tenga ms tareas siguientes

Ponderado

Elegir la tarea que, sumando los tiempos de las

tareas siguientes, tenga mayor peso

Menor tiempo de operacin

Elegir la tarea que tenga menor tiempo

Mnimo nmero de operaciones siguientes

Elegir la tarea que tenga el menor nmero de tareas

siguientes

2. METODOLOGA

Para balancear la lnea de evaporadores de este proyecto por la demanda tan cambiante y por los problemas econmicos que

existe en la actualidad y sobre todo la industria automotriz, se utilizaron dos Softwares; el Standars PRO para medir el

tiempo de cada operacin usando la tcnica de movimientos predeterminados MOST y para Balancear la Lnea se utiliz

el DS for Windows que incluye cinco mtodos de balanceo.

CIPITECH 09

ISBN 978-1-4276-4108-3

2 Congreso Internacional de Investigacin

Cd. Delicias, Chihuahua, Mxico. Del 23 al 25 de Septiembre 2009

Figura 1. Evaporador

El primer paso consisti en dividir el trabajo de manufactura del evaporador (ver figura 1) en veinte operaciones y

determinar las precedencias de cada una de ellas como se muestra en la tabla 2.

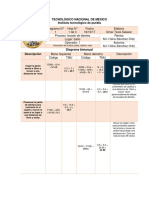

Tabla 2. Precedencias y tiempos de las de las operaciones

El segundo paso fue, medir el tiempo de cada operacin utilizando el MOST (ver tabla 3), donde slo se muestran seis

operaciones y de ah se hizo el resumen como se muestra en la tabla 2.

CIPITECH 09

ISBN 978-1-4276-4108-3

2 Congreso Internacional de Investigacin

Cd. Delicias, Chihuahua, Mxico. Del 23 al 25 de Septiembre 2009

Tabla 3. Tiempo de las operaciones

El paso siguiente es cargar los datos en el software DS for Windows

precedencias de la tabla 2.

Tabla 4. Cargado del software

CIPITECH 09

ISBN 978-1-4276-4108-3

(ver tabla 4), utilizando la tabla de

2 Congreso Internacional de Investigacin

Cd. Delicias, Chihuahua, Mxico. Del 23 al 25 de Septiembre 2009

El paso siguiente es construir el Diagrama de Precedencias, mejor conocido como Diagrama de Flechas (ver figura 2),

utilizando la Tabla de Precedencias (ver tabla 2).

Figura 2. Diagrama de flechas

El paso siguiente fue balancear la lnea a su mxima capacidad utilizando 6, 7, 8, 9, 10, 11 y 13 estaciones de trabajo,

utilizando el tiempo de ciclo de la siguiente expresin y corriendo los cinco mtodos de balanceo (mayor tiempo de la

operacin, mximo nmero de operaciones siguientes, ponderado, menor tiempo de operacin y mnimo nmero de

operaciones siguientes) que presenta el software que es como se muestra en la figura 4 (mtodo de mayor tiempo de la

operacin) con 10 estaciones de trabajo.

n

TPOS

TC =

No

X 1.20 =

160.92

X 1.20 = 19.31 seg.

10

(1)

Donde:

Tc = tiempo de ciclo

TPOS = los tiempos de cada operacin

No = nmero de estaciones deseadas

Una vez obtenido el Tiempo de Ciclo de la frmula(1) se carga en el software, se asegura que al resolver el balanceo

de diez estaciones de trabajo, despus se corre el programa con el better balance y nos da el nuevo tiempo de ciclo que pasa

a ser 19.08 segundos. Teniendo el tiempo de ciclo de cada nmero de estaciones deseadas con el better balance (19.08

segundos para 10 estaciones) se procede a estimar la produccin diaria (2) para cada uno de ellos utilizando la siguiente

expresin.

Produccin diaria =

Tiempodisponiblediario 9.25 X 3600

=

= 1745 unidades

Tiempodeciclo

19.08

(2)

Para una lnea con ocho estaciones:

TC =

160.92

X 1.2 = 24.138 seg. Capacidad mxima es con Tc = 22.68 seg.

8

CIPITECH 09

ISBN 978-1-4276-4108-3

(3)

2 Congreso Internacional de Investigacin

Cd. Delicias, Chihuahua, Mxico. Del 23 al 25 de Septiembre 2009

Produccin diaria =

9.25 X 3600

= 1468 unidades

22.68

(4)

El paso siguiente fue balancear la lnea utilizando los cinco mtodos y seleccionando el mejor balanceo que tenga el

menor tiempo de ciclo. En la tabla 5 se muestra el balanceo de una lnea para diez estaciones de trabajo y el mtodo

seleccionado fue el de mayor tiempo de operacin.

Tabla 5. Balanceo de la lnea con 10 estaciones

El paso siguiente es el de mostrar las grficas de tiempos de cada estacin (ver figura 3), de cada uno de los mtodos

seleccionados.

CIPITECH 09

ISBN 978-1-4276-4108-3

2 Congreso Internacional de Investigacin

Cd. Delicias, Chihuahua, Mxico. Del 23 al 25 de Septiembre 2009

Figura 3. Grfico de tiempos de cada estacin

4. RESULTADOS

Una vez corrido los balanceos utilizando los tiempos de ciclo estimado por la ecuacin corrindolos a la capacidad mxima

utilizando el cono better balance del software; se pas a hacer la propuesta, donde se muestran los resultados en la tabla 3.

Los tiempos de ciclo y la produccin diaria esperada son como los que se muestran en la tabla 6 y es la propuesta que

se le hizo a la empresa para que puedan programar la produccin de acuerdo a las necesidades del cliente.

Tabla 6. Produccin diaria esperada

# de estaciones

6

7

8

9

10

11

12

13

Tiempo de ciclo

29.16

26.64

22.68

21.24

19.08

16.56

No se puede

15.12

5. REFERENCIAS

CIPITECH 09

ISBN 978-1-4276-4108-3

Produccin diaria esperada

1140

1250

1468

1567

1745

2010

NA

2202

2 Congreso Internacional de Investigacin

Cd. Delicias, Chihuahua, Mxico. Del 23 al 25 de Septiembre 2009

1.

2.

3.

4.

5.

6.

7.

Render y Heizer (2004),, Principios de Administracin de Operaciones - Prentice Hall MOST Work Measurement

Systems Kjell Zandin Marcel Dekker, Inc.

Niebel, B. y Freivalds, A. (2001) Ingeniera Industrial MTODOS, ESTNDARES Y DISEO DEL TRABAJO

Dcima edicin Pginas (316-405) Alfaomega.

Meyers, F. y Stewart, J. (2002) Motion and Time Study for Lean Manufacturing Tercera edicin Pginas (159-206)

Prentice Hall.

Zandin, K. (2003) MOST Work Measurement Systems Tercera edicin Pginas (29-139) Marcel Dekker

Minitab Software.

Standard PRO software

Rivero, Julio Csar y Valles, Adn (2008) TIEMPO ESTNDAR EN UNA OPERACIN DE MAQUINADO,1er

Congreso Internacional de Investigacin,Cd. Jurez, Chih. Mxico, CIPITECH-2008, ISBN: 978-1-4276-3507-5

CIPITECH 09

ISBN 978-1-4276-4108-3

You might also like

- Balanceo de Lineas Caso Practico (Ejercicio de Internet)Document6 pagesBalanceo de Lineas Caso Practico (Ejercicio de Internet)RobertoMartínezTorreNo ratings yet

- 8D Motor Principal Del CNCDocument3 pages8D Motor Principal Del CNCluis daniel hernandezNo ratings yet

- Posibles OpeDocument6 pagesPosibles OpeKassumi ChidoriNo ratings yet

- Cuadro Comparativo Tiempos Predeterminados.Document5 pagesCuadro Comparativo Tiempos Predeterminados.marcos pantojaNo ratings yet

- Números Aleatorios y Pseudo AleatoriosDocument16 pagesNúmeros Aleatorios y Pseudo AleatoriosIker Luis PeñalozaNo ratings yet

- Sim Unidad 3Document12 pagesSim Unidad 3MZNo ratings yet

- Ejercicios 3 y 8 SimulacionDocument48 pagesEjercicios 3 y 8 SimulacionalexNo ratings yet

- Unidad 2Document16 pagesUnidad 2sergio tarinNo ratings yet

- Mapa Mental Creacion de Una Celda de ManufacturaDocument1 pageMapa Mental Creacion de Una Celda de ManufacturaCarlos Lévano ValerioNo ratings yet

- Diagrama Bimanual-Ensamble de LegosDocument13 pagesDiagrama Bimanual-Ensamble de LegosJoseph AlejandrezNo ratings yet

- 2.3 Métodos de Planeación - Plan 1 Fuerza de Trabajo ConstanteDocument17 pages2.3 Métodos de Planeación - Plan 1 Fuerza de Trabajo ConstanteFrancisco Gómez CárdenasNo ratings yet

- Estudio de Movimmientos y Tiempos para Los Procedimientos de Armado de Piezas (Juguetes)Document24 pagesEstudio de Movimmientos y Tiempos para Los Procedimientos de Armado de Piezas (Juguetes)Sofia Montenegro100% (1)

- Diagrama Hombre-MaquinaDocument13 pagesDiagrama Hombre-Maquinaroman100% (2)

- Antropometria DinamicaDocument7 pagesAntropometria DinamicaJorge Palacios RamirezNo ratings yet

- Tablas MTMDocument7 pagesTablas MTMadeluchisNo ratings yet

- Caso Artesanias Verde HierbaDocument13 pagesCaso Artesanias Verde Hierbajulieth morenoNo ratings yet

- Trabajo de Campo Teoría de ColasDocument25 pagesTrabajo de Campo Teoría de Colasmichael saumethNo ratings yet

- Actividad en Clase 2.4 Promedio Móvil y Suavizamiento Exponencial Simple.Document7 pagesActividad en Clase 2.4 Promedio Móvil y Suavizamiento Exponencial Simple.CARLOS GUSTAVO LOPEZ MACHUCANo ratings yet

- 5.1 Importancia Del Estudio Del Trabajo para La Descripcion Del Puesto y La Valuacion Del MismoDocument25 pages5.1 Importancia Del Estudio Del Trabajo para La Descripcion Del Puesto y La Valuacion Del MismoJesús Roberto MoralesNo ratings yet

- Ejercicios PromodelDocument8 pagesEjercicios PromodelAlejandro RivasNo ratings yet

- Estabilizacion Del Programa MaestroDocument4 pagesEstabilizacion Del Programa MaestroYordano Romero100% (1)

- 3.4. Agrupación e Identificación de FamiliasDocument4 pages3.4. Agrupación e Identificación de FamiliasSami FloresNo ratings yet

- Deber CalidadDocument6 pagesDeber CalidadLuis Fernando0% (1)

- Informe TayaDocument5 pagesInforme TayaYerson Yosimar Candia AchahuiNo ratings yet

- Cuadro AnalisisDocument4 pagesCuadro AnalisisOrlando RubenNo ratings yet

- T5 Reg Lin ANOVADocument3 pagesT5 Reg Lin ANOVAMaiKouChoiNo ratings yet

- Diagrama BimanualDocument3 pagesDiagrama BimanualomarNo ratings yet

- Taller #4 Control EstadisticoDocument7 pagesTaller #4 Control EstadisticoYosdan PardoNo ratings yet

- Almeida León Modelo 1 Flexsim Oficina PostalDocument7 pagesAlmeida León Modelo 1 Flexsim Oficina PostalSebastianLeonAmoresNo ratings yet

- Guia BuenaDocument123 pagesGuia BuenaRIcardo NavaNo ratings yet

- Cep Ryr LargoDocument12 pagesCep Ryr LargoAskinMc JedbNo ratings yet

- 1 - Manual de Balance - de - Linea5735930904416339450Document11 pages1 - Manual de Balance - de - Linea5735930904416339450Sindy NeroNo ratings yet

- Ex PosiciónDocument62 pagesEx PosiciónUrielNo ratings yet

- Metodologia TaguchiDocument7 pagesMetodologia TaguchiRoberto ochoa barcenas100% (2)

- aMFE LICUADORADocument6 pagesaMFE LICUADORAEly T MéndezNo ratings yet

- Ejercicios de Tipos de ModelosDocument6 pagesEjercicios de Tipos de ModelosRodolfo EmanuelNo ratings yet

- Millan Mapa Mental Un3Document11 pagesMillan Mapa Mental Un3Jonathan Millan RodríguezNo ratings yet

- Tarea 2 Ago Dic 2020Document4 pagesTarea 2 Ago Dic 2020Isaac SotoNo ratings yet

- Tarea 1 Programación Por MetasDocument5 pagesTarea 1 Programación Por MetasCesar DiazNo ratings yet

- Caso 3 Producción - Diseño DistribuciónDocument2 pagesCaso 3 Producción - Diseño DistribuciónEdder Pereira0% (1)

- Tareas LingoDocument9 pagesTareas LingoNezuko YoichiNo ratings yet

- Movimientos ControladosDocument2 pagesMovimientos ControladosFernando Garcia0% (1)

- ZSTP1500ADocument2 pagesZSTP1500AWorld BEST SACNo ratings yet

- Diagrama de Recorrido de Panaderia PDFDocument1 pageDiagrama de Recorrido de Panaderia PDFLiliana OrtizNo ratings yet

- Traba 06Document8 pagesTraba 06jorke08No ratings yet

- Ensayo Libro PromodelDocument6 pagesEnsayo Libro PromodelAndres' AraizaNo ratings yet

- Amef PlumonDocument1 pageAmef PlumonYacory Gonzalez AriasNo ratings yet

- Aplicación Del Árbol de Mínima Expansión en La Empresa DicsaDocument9 pagesAplicación Del Árbol de Mínima Expansión en La Empresa Dicsapollo alvaradoNo ratings yet

- Ejemplo Carta de Control XRDocument4 pagesEjemplo Carta de Control XROscar Mattos100% (1)

- pdf-EJERCICIOS INGENIERíA DE MÉTODOS 2do Parcial.Document4 pagespdf-EJERCICIOS INGENIERíA DE MÉTODOS 2do Parcial.Carlos Ayala MendozaNo ratings yet

- Descripción de La Práctica 1Document24 pagesDescripción de La Práctica 1Sharol Monsalve SarmientoNo ratings yet

- EJERCICIOS 1 Al 7Document52 pagesEJERCICIOS 1 Al 7ManuelAlejandroMuñozLópez100% (1)

- 5.6 Caso Integrador - Barra y ArguellesDocument8 pages5.6 Caso Integrador - Barra y ArguellesJULIO ANDRES VINCENT ISLASNo ratings yet

- Diagramas TortilleriaDocument5 pagesDiagramas TortilleriaJorge Lopez DominguezNo ratings yet

- Plantilla - Modelo de Un Proceso de Ensamble e InspeccionDocument82 pagesPlantilla - Modelo de Un Proceso de Ensamble e InspeccionaaceromNo ratings yet

- Muestreo Por AceptacionDocument10 pagesMuestreo Por AceptacionMelissa CardozoNo ratings yet

- Practica 3 MOST.Document29 pagesPractica 3 MOST.inzunzaboy83% (6)

- Taller 04272020 Auditoria de La Mezcla de MercadotecniaDocument26 pagesTaller 04272020 Auditoria de La Mezcla de MercadotecniaAndrea Cardona100% (1)

- PCP Practica 09Document5 pagesPCP Practica 09Felix ChoqueNo ratings yet

- Metodos de Balanceo de LineasDocument19 pagesMetodos de Balanceo de LineasGamaliel Diaz HernándezNo ratings yet

- Compuertas Logicas ManualDocument6 pagesCompuertas Logicas ManualKevRiveraL'opezNo ratings yet

- AuditoriaDocument4 pagesAuditoriaKevRiveraL'opezNo ratings yet

- 8 Disciplinas de EfectividadDocument4 pages8 Disciplinas de EfectividadKevRiveraL'opez0% (1)

- Software Balanceo de LineaDocument7 pagesSoftware Balanceo de LineaKevRiveraL'opezNo ratings yet

- Neumatica Practicasn AutomatizacionDocument194 pagesNeumatica Practicasn AutomatizacionKevRiveraL'opezNo ratings yet

- Manual de Practicas de NeumaticaDocument105 pagesManual de Practicas de NeumaticaKevRiveraL'opezNo ratings yet

- Clase 1. Unidad 3.metales Ferrosos y No FerrososDocument124 pagesClase 1. Unidad 3.metales Ferrosos y No FerrososKevRiveraL'opezNo ratings yet

- Practica Domiciliaria de Economia 1Document5 pagesPractica Domiciliaria de Economia 1KevRiveraL'opezNo ratings yet

- Ejercicios Elasticidad Precio y DemandaDocument6 pagesEjercicios Elasticidad Precio y DemandaKevRiveraL'opez100% (1)

- Tecnologia de Materiales I ManualDocument50 pagesTecnologia de Materiales I Manual087kelly100% (2)

- Clase de Intituto 07-10-2023Document12 pagesClase de Intituto 07-10-2023Yorman ConstanteNo ratings yet

- S2 - Ejercicios Nivelación y SeguimientoDocument10 pagesS2 - Ejercicios Nivelación y SeguimientoViri YseyNo ratings yet

- Accidentes de Trabajo y ActitudDocument6 pagesAccidentes de Trabajo y ActitudMelissaNo ratings yet

- Revolucion MexicanaDocument18 pagesRevolucion MexicanaPepe ZamoraNo ratings yet

- Intro EdpDocument310 pagesIntro EdpRoberto Davis100% (1)

- Resumen de Oncogénesis ViralDocument8 pagesResumen de Oncogénesis ViralGeronimo TognottiNo ratings yet

- Plan La Barra (Vers Preliminar)Document113 pagesPlan La Barra (Vers Preliminar)Jimmy Montaño CarabaliNo ratings yet

- Manual de Marca / Tienda de DeportesDocument17 pagesManual de Marca / Tienda de DeportessetdebellezaNo ratings yet

- Mecanizacion Agropecuaria de MexicoDocument9 pagesMecanizacion Agropecuaria de MexicoMaKa RosadoNo ratings yet

- Hoja de Seguridad Estireno PDFDocument7 pagesHoja de Seguridad Estireno PDFtere_figueroaNo ratings yet

- Procedimiento de Inspecciones de Seguridad, Salud y Medio Ambiente PDFDocument8 pagesProcedimiento de Inspecciones de Seguridad, Salud y Medio Ambiente PDFMaicol AranibarNo ratings yet

- Estiramiento - Deportes AdaptadosDocument31 pagesEstiramiento - Deportes AdaptadosJhoan Parian SumariNo ratings yet

- Informe Inspección Electromecánica Marriott Belen Setiembre 2021Document6 pagesInforme Inspección Electromecánica Marriott Belen Setiembre 2021Luis CastroNo ratings yet

- AA2 Pensamiento LógicoDocument9 pagesAA2 Pensamiento LógicoMaribel MendietaNo ratings yet

- Adecuaciones y Proteccion ArticularDocument50 pagesAdecuaciones y Proteccion ArticularAle PavezNo ratings yet

- Articulo 311-07Document5 pagesArticulo 311-07hector perezNo ratings yet

- 3 - Derivadas Compuestas e ImplicitasDocument25 pages3 - Derivadas Compuestas e ImplicitasAgustin VargasNo ratings yet

- U2 Bendersky - Perspectiva Psicogenetica PDFDocument6 pagesU2 Bendersky - Perspectiva Psicogenetica PDFAriana LisNo ratings yet

- Etapas Del Desarrollo HumanoDocument4 pagesEtapas Del Desarrollo HumanoYULIANA ROJAS FIGUEROANo ratings yet

- Tabla de ConvenciónDocument5 pagesTabla de ConvenciónRaul Guanin100% (1)

- Actividades Complementarias Programa Educativo Preventivo para SecundariaDocument159 pagesActividades Complementarias Programa Educativo Preventivo para SecundariapauriosNo ratings yet

- Cadena de Valor AM StarbucksDocument1 pageCadena de Valor AM Starbucksanyela martinez treviñosNo ratings yet

- Tape ReadingDocument4 pagesTape ReadingJoseAliceaNo ratings yet

- VIH - Síntomas, Diagnóstico y TratamientoDocument27 pagesVIH - Síntomas, Diagnóstico y TratamientoSaid MuñozNo ratings yet

- Wuolah Free Preguntas Repaso Salud 2Document28 pagesWuolah Free Preguntas Repaso Salud 2FátimaNo ratings yet

- Ores A Fuego Directo paraDocument79 pagesOres A Fuego Directo paranhjhunhuljbhftNo ratings yet

- Sublimacion MemDocument4 pagesSublimacion MemFernandoh RoblesNo ratings yet

- 8 Reacciones AlergicasDocument30 pages8 Reacciones AlergicasLeonel FriasNo ratings yet

- Respuestas Select IV I Dad Mati IDocument399 pagesRespuestas Select IV I Dad Mati IteiraNo ratings yet

- Nuevo Documento de Microsoft WordDocument8 pagesNuevo Documento de Microsoft Wordaccesos 2017No ratings yet

- Manual técnico para la interpretación de análisis de suelos y fertilización de cultivosFrom EverandManual técnico para la interpretación de análisis de suelos y fertilización de cultivosRating: 4 out of 5 stars4/5 (1)

- Influencia. La psicología de la persuasiónFrom EverandInfluencia. La psicología de la persuasiónRating: 4.5 out of 5 stars4.5/5 (14)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másFrom EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másRating: 2.5 out of 5 stars2.5/5 (3)

- 7 tendencias digitales que cambiarán el mundoFrom Everand7 tendencias digitales que cambiarán el mundoRating: 4.5 out of 5 stars4.5/5 (87)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaFrom EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaRating: 4.5 out of 5 stars4.5/5 (117)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónFrom EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónRating: 5 out of 5 stars5/5 (1)

- Proyectos Arduino con Tinkercad: Diseño y programación de proyectos electrónicos basados en Arduino con TinkercadFrom EverandProyectos Arduino con Tinkercad: Diseño y programación de proyectos electrónicos basados en Arduino con TinkercadRating: 5 out of 5 stars5/5 (1)

- La causa raiz de los accidentes: Historias de accidentes en la industriaFrom EverandLa causa raiz de los accidentes: Historias de accidentes en la industriaRating: 5 out of 5 stars5/5 (1)

- Inteligencia artificial: Análisis de datos e innovación para principiantesFrom EverandInteligencia artificial: Análisis de datos e innovación para principiantesRating: 4 out of 5 stars4/5 (3)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.From EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Rating: 4 out of 5 stars4/5 (51)

- Todo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainFrom EverandTodo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainNo ratings yet

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteFrom EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteRating: 1 out of 5 stars1/5 (1)

- Guía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaFrom EverandGuía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaRating: 3.5 out of 5 stars3.5/5 (2)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasFrom EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasRating: 4.5 out of 5 stars4.5/5 (14)

- Lógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosFrom EverandLógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosRating: 3.5 out of 5 stars3.5/5 (7)

- LAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.From EverandLAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.Rating: 4.5 out of 5 stars4.5/5 (54)

- La Vida Útil de los Alimentos y sus Principales Reacciones: ¿Qué pasa en los alimentos con el tiempo?From EverandLa Vida Útil de los Alimentos y sus Principales Reacciones: ¿Qué pasa en los alimentos con el tiempo?Rating: 2 out of 5 stars2/5 (1)

- El mito de la inteligencia artificial: Por qué las máquinas no pueden pensar como nosotros lo hacemosFrom EverandEl mito de la inteligencia artificial: Por qué las máquinas no pueden pensar como nosotros lo hacemosRating: 5 out of 5 stars5/5 (2)

- 100 circuitos de shields para arduino (español)From Everand100 circuitos de shields para arduino (español)Rating: 3.5 out of 5 stars3.5/5 (3)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.From EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Rating: 5 out of 5 stars5/5 (1)

- La psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.From EverandLa psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.Rating: 4.5 out of 5 stars4.5/5 (3)