Professional Documents

Culture Documents

BAB I Selesai

Uploaded by

Anonymous vWpnvDdWXCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

BAB I Selesai

Uploaded by

Anonymous vWpnvDdWXCopyright:

Available Formats

1

BAB I

PENDAHULUAN

1.1

Sejarah dan Perkembangan Pabrik

PT. Pupuk Sriwidjaja Palembang merupakan anak perusahaan dari PT.

Pupuk Indonesia (Persero) yang merupakan Badan Usaha Milik Negara (BUMN).

Pada tahun 2010 dilakukan Pemisahan dari PT. Pupuk Indonesia (Persero) (saat

itu masih bernama PT. Pupuk Sriwidjaja (Persero)) kepada PT. Pupuk Sriwidjaja

Palembang serta pengalihan hak dan kewajiban PT. Pupuk Indonesia (Persero)

kepada PT. Pupuk Sriwidjaja Palembang yang tertuang didalam RUPS-LB tanggal

24 Desember 2010 berlaku efektif 1 Januari 2011 sebagaimana dituangkan dalam

Perubahan Anggaran Dasar PT. Pupuk Sriwidjaja Palembang melalui Akte Notaris

Fathiah Helmi, SH nomor 14 tanggal 12 November 2010 yang telah disahkan oleh

Menteri Hukum dan HAM tanggal 13 Desember 2010 nomor AHU57993.AH.01.01 tahun 2010.

Pada awalnya PT. PUSRI Palembang berbentuk Persero yang secara resmi

didirikan berdasarkan akte Notaris Eliza Pondang nomor 177 tanggal 24

Desember 1959 dan diumumkan dalam Lembaran Berita Negara Republik

Indonesia No. 46 tanggal 7 Juni 1960 dimana sebagai Presiden Direktur dan

Direktur Utama adalah Ir. Ibrahim Zahier dan Ir. Salmon Mustafa. Sriwidjaja

diambil sebagai nama perusahaan untuk mengabadikan sejarah kejayaan Kerajaan

Sriwijaya di Palembang, Sumatera Selatan yang sangat disegani di Asia Tenggara

hingga daratan Cina, pada abad ke tujuh Masehi. PT. PUSRI Palembang

merupakan produsen Pupuk Urea pertama di Indonesia. Kantor Pusat dan Pusat

Produksi dari PT. PUSRI Palembang bertempat di Jalan Mayor Zen Palembang,

Sumatera Selatan. Pemilihan Provinsi Sumatera Selatan khususnya Palembang

sebagai lokasi pabrik didasarkan pada ketersediaan bahan baku berupa gas alam

dan letaknya berada di tepian Sungai Musi.

PT. PUSRI Palembang telah mengalami 3 (tiga) kali perubahan bentuk

badan usaha. Perubahan pertama berdasarkan Peraturan Pemerintah (PP) No. 20

tahun 1964 yang mengubah statusnya dari Perseroan Terbatas (PT) menjadi

Perusahaan Negara (PN). Perubahan kedua statusnya dikembalikan lagi menjadi

Perseroan Terbatas ((PT) berdasarkan Peraturan Pemerintah (PP) No. 20 tahun

1969 dengan akte Notaris Soeleman Ardjasasmita pada bulan Januari 1970.

1

Perubahan ketiga adalah pemisahan tugas seperti yang telah dijelaskan

sebelumnya.

Pabrik pertama yang dibangun PT. PUSRI adalah PUSRI I yang

diresmikan pada tanggal 4 November 1960 dengan kapasitas terpasang sebesar

180 ton Ammonia/hari dan 300 ton Urea/hari. Produksi perdana PUSRI I pada

tanggal 16 Oktober 1963. Perluasan pabrik PT. PUSRI mulai direncanakan pada

tahun 1965 melalui penandatanganan perjanjian kerjasama antara Departemen

Perindustrian dan Perusahaan Toyo Engineering Corp (TEC) dari Jepang. Rencana

tersebut menemui kegagalan akibat terjadinya pemberontakan G30S/PKI. Pada

tahun 1968 kembali dilakukan perencanaan pembangunan dengan diadakannya

studi kelayakan bersama John Van Der Volk & Associate dari Amerika Serikat.

Pada tahun 1972 mulai didirikan pabrik PUSRI II dengan kapasitas

terpasang 660 ton Amonia/hari dan 1150 ton Urea/hari, dan pembangunannya

selesai pada tahun 1974. Pendirian pabrik tersebut dikerjakan oleh kontraktor

M.W Kellog Overseas Corp dari Jepang. Pada tahun 1992 dilakukan optimalisasi

terhadap kapasitas pabrik PUSRI II menjadi 570 ribu ton Urea/tahun. Karena

kebutuhan akan pupuk di Indonesia meningkat dengan pesat, maka pada waktu

yang relatif bersamaan dibangun pabrik PUSRI III dan PUSRI IV.

Pabrik PUSRI III dibangun pada 21 Mei 1975 dengan kapasitas terpasang

1000 ton Amoniak/hari dengan menggunakan proses Kellog dan kapasitas

produksi Urea 1725 ton/hari atau 570 ribu ton/tahun dengan proses Mitsui Toatsu

Total Recycle (MTTR) C-Improved. Pembangunan pabrik PUSRI III dikerjakan

oleh Kellog Overseas dan Engineering Corp. 5 (lima) bulan setelah pembangunan

pabrik PUSRI III, pabrik PUSRI IV mulai didirikan dengan kapasitas terpasang

dan proses yang sama.

Pada tahun 1985 pabrik PUSRI I dihentikan operasinya karena dinilai

tidak efisien lagi. Sebagai penggantinya didirikan pabrik PUSRI IB pada tahun

1990 Tujuan proyek PUSRI IB adalah membangun pabrik baru dengan kapasitas

produksi sebesar 446 ribu ton Amonia/tahun dengan menggunakan proses Kellog

dan 570 ribu ton Urea/tahun dengan menggunakan proses Advanced Process For

Cost and Energy Saving (ACES) dari TEC. Konstruksi pabrik ini dikerjakan oleh

PT. Rekayasa Industri (Indonesia). Data perluasan Pabrik PT. PUSRI Palembang

dapat dilihat pada Tabel 1.

Tabel 1. Data Perluasan Pabrik PT. PUSRI

Pabrik

PUSRI

II

Tahun

Mulai

Operasi

1974

Lisensor Proses

Kellogg MTC, Total

Recycle C- Improved

PUSRI

III

1976

Kellogg MTC, Total

Recycle C- Improved

PUSRI

IV

1977

Kellogg MTC, Total

Recycle C- Improved

PUSRI

IB

1995

Kellogg Advanced

Process for Cost and

Energy Saving of Toyo

Engineering Corp.

Kapasitas

Terpasang

Pelaksanaan

Konstruksi

218.000 ton

Amonia/tahun

570.000 ton

Urea/tahun

330.000 ton

Amonia/tahun

570.000 ton

Urea/tahun

330.000 ton

Amonia /tahun

570.000 ton

Urea/tahun

446.000 ton

Amonia /tahun

570.000

ton Urea/tahun

Kellogg

Overseas

Corp. (AS)

Kellogg

Overseas

Corp. (AS)

Kellogg

Overseas

Corp. (AS)

PT Rekayasa

Industri

(Indonesia)

Sumber : HUMAS PT. PUSRI Palembang, 2015

PT. PUSRI Palembang melakukan proyek optimalisasi proses kerjasama

dengan Imperial Chemical Industry (ICI) pada tahun 1992. Proyek tersebut diberi

nama Ammonia Optimization Project (AOP). Hal ini dilakukan karena adanya

tuntutan efisiensi produksi dan penghematan bahan baku. Melalui proyek ini,

kapasitas produksi dapat ditingkatkan lagi dengan penghematan pemakaian gas

alam sebesar 10%. Proses optimalisasi dan modifikasi ini telah membuat PT.

PUSRI Palembang mampu memproduksi total 2.280.000 ton Urea/tahun dan

1.149.000 ton Ammonia/tahun.

Perkembangan PT. PUSRI Palembang dari pertama didirikan sampai

sekarang :

PUSRI I

-

Studi Kelayakan Ekonomi

: Gass and Bell

Pelaksana Konstruksi

: Morrison Knudsen of Asia, Inc.

Penandatanganan Kontrak

: 1 Maret 1961

Mulai Konstruksi

: Oktober 1961

Selesai Konstruksi

: Agustus 1963

Produksi Perdana

: 16 Oktober 1963

Biaya : US $33 juta

Sumber Dana

: Bank Exim RI

Jenis Proyek

: Turn Key + Cost Plus

Kapasitas Terpasang

: - Urea 300 ton/hari

- Ammonia 180 ton/hari

Proses Pembuatan

: Ammonia-Gidler dan Mitsui Toatsu

Process (Urea)

Kebutuhan Gas Alam

: 12,50 MMSCF/MBTU

Kapasitas Gudang

: 25.000 MT

Fasilitas Angkut Pupuk

: Pupuk dalam kantong dari gudang ke

kapal dengan ban berjalan (Belt Conveyor)

Sumber Gas Alam

: Pertamina / Stanvac

PUSRI II

-

Studi Kelayakan Ekonomi

: Jhon Vander Valk

Pelaksana Konstruksi

: Kellog Overseas Corp. (AS)

Toyo Engineering Corp. (JP)

Penandatanganan Kontrak

: 1 Agustus 1972

Mulai Konstruksi

: 7 Desember 1972

Selesai Konstruksi

: 6 Agustus 1974

Produksi Perdana

: 6 Agustus 1974

Biaya : US $86 juta

Sumber Dana

: USAID, OECF, IDA BANK Asia, RI

Jenis Proyek

: Cost Plus fixed fee

Kapasitas Terpasang

: - Urea 1150 ton/hari

- Ammonia 660 ton/hari

Proses Pembuatan

: - Ammonia-Kellog

- Urea-TRCI (Total Recyle C Improved)

Kebutuhan Gas Alam

: 40.000 MMSCF/MBTU

Kapasitas Gudang

: 15.000 MT

Fasilitas Angkut Pupuk

: Pupuk curah dari gudang ke kapal Belt

Conveyor (ban berjalan)

Sumber Gas Alam

: Pertamina / Stanvac

PUSRI II terdiri dari dua pabrik utama disamping fasilitas pembantu

lainnya, yaitu :

a. Ammonia dengan kapasitas 660 MT, setelah Ammonia Optimalization

Project (AOP) menjadi 1100 MT dengan menggunakan M.W Kellog

Corp (USA).

b. Pabrik Urea yang mempunyai kapasitas 1150 MT, setelah Urea

Optimalization Project (UOP) menjadi 1750 MT, dengan menggunakan

Mitsui Toatsu Total Recycle C-Improve dan Advance Cost and Energy

Saving (ACES), milik Mitsui Toatsu Chemical Inc. (Jepang).

Fasilitas pembantu yang dibangun untuk pabrik PUSRI II ini adalah :

a. Pembangkit tenaga listrik/generator dengan penggerak gas turbin

dengan kapasitas 15 MW.

b. Pembangkit listrik cadangan berupa dua generator cadangan dan

generator darurat.

c. Pembangkit steam bertekanan 1500 psig dan 625 psig.

d. Unit Water Treatment yang menyediakan air untuk kebutuhan proses

dan air pendingin.

e. Gudang penyimpanan pupuk curah berkapasitas 15.000 MT.

PUSRI III

-

Tahun Pendirian

: 21 Mei 1975

Pelaksana Konstruksi

: Kellog Overseas Corp. (AS)

Toyo Engineering Corp. (JP)

-

Produksi Perdana

: Desember 1976

Biaya : US $192 juta

Sumber Dana

: Bank Dunia, RI

Kapasitas Terpasang

: - Urea 1725 ton/hari

- Ammonia 1000 ton/hari

Proses Pembuatan

: - Ammonia-Kellog

- Urea-TRCI (Total Recyle C Improved)

Kebutuhan Gas Alam

: 40.000 MMCR/MBTU

Kapasitas Gudang

: 15.000 MT

Fasilitas Angkut Pupuk

: Pupuk curah dari gudang ke kapal Belt

Conveyor (ban berjalan)

Sumber Gas Alam

: Pertamina / Stanvac

PUSRI IV

-

Tahun Pendirian

: 25 Oktober 1975

Pelaksana Konstruksi

: Kellog Overseas Corp. (AS)

Toyo Engineering Corp. (JP)

Produksi Perdana

: Desember 1977

Biaya : US $186 juta

Sumber Dana

: Dana Pembangunan Saudi Arabia, RI

Jenis Proyek

: Cost Plus Fixed Fee

Kapasitas Terpasang

: - Urea 1725 ton/hari

- Ammonia 1000 ton/hari

Proses Pembuatan

: - Ammonia-Kellog

- Urea-TRCI (Total Recyle C Improved)

Sumber Gas Alam

: Pertamina / Stanvac

Berdasarkan pertimbangan teknis, maka PUSRI III dan PUSRI IV

dibangun secara berdampingan dengan menggunakan proses dan desain

yang sama dengan masing-masing terdiri dari dua pabrik, yaitu :

1. Pabrik Urea dengan kapasitas produksi 1725 MTD.

2. Pabrik Ammonia dengan kapasitas produksi 1000 MTD.

Fasilitas-fasilitas pembantu tambahan yang dibangun dalam rangka proyek

PUSRI III dan PUSRI IV adalah :

1. Unit Steam Generator masing-masing terdiri dari Waste Heat Boiler.

2. Dua unit Turbin Generator (Hitachi) dengan kapasitas 15 MW.

3. Fasilitas tempat pengantongan dan gudang penyimpanan pupuk dengan

kapasitas 1000 MT.

4. Pembangunan pabrik Oksigen dan Nitrogen cair dengan kapasitas

masing-masing 500 MT.

PUSRI IB

-

Studi Kelayakan Ekonomi

: PT. PUSRI (April 1985 direvisi 1988)

Mulai Konstruksi

: Agustus 1990

Produksi Perdana

: Tahun 1994

Pelaksana Konstruksi

: PT. Rekayasa Industri yang bekerja

berdasarkan Process Engineering Design

Package (PEDP)

Biaya : US $297 juta

Sumber Dana

: USAID, OECF, IDA BANK Asia, RI

Jenis Proyek

: Cost Plus Fixed Fee

Kapasitas Terpasang

: - Urea 1725 ton/hari

- Ammonia 1350 ton/hari

Proses Pembuatan

: - Ammonia-Kellog

- Urea-ACES

Kebutuhan Gas Alam

: 50 MMSCFD/MBTU

Fasilitas Angkut Pupuk

: Pupuk curah dari gudang ke kapal dengan

ban berjalan (belt conveyor)

Sumber Gas Alam

: Pertamina / Stanvac

Fasilitas fasilitas pembantu yang dibangun untuk PUSRI IB adalah :

1. Dua unit Turbin Generator (Hitachi) dengan kapasitas 90.700 kg/jam

steam.

2. Dua unit water treatment untuk penyediaan demineralized water dan

kebutuhan air pendingin.

3. Dua unit Steam Generator, yang masing-masing terdiri dari :

- Waste Heat Boiler dengan kapasitas 90.700 kg/jam steam.

- Package Boiler berkapasitas 102.060 kg/jam steam.

4. Fasilitas tempat pengantongan dan gudang penyimpanan pupuk dengan

kapasitas 1000 MT.

5. Memperpanjang dermaga dan fasilitas-fasilitas pengangkut pupuk yang

memakai ban berjalan (Belt Conveyor) untuk dimuat langsung ke kapal.

Makna Logo

Nama Sriwidjaja diabadikan di perusahaan ini untuk mengenang dan

mengangkat kembali masa kejayaan kerajaan maritim pertama di Indonesia yang

termahsyur di seluruh penjuru dunia. Sebuah penghormatan kepada leluhur yang

pernah membuktikan bahwa Indonesia adalah bangsa yang besar. Pendirian pabrik

pupuk dengan nama PT Pupuk Sriwidjaja Palembang, adalah warisan yang

sekaligus menjadi visi bangsa Indonesia terhadap kekuatan, kesatuan, dan

ketahanan wawasan Nusantara.

Gambar 1. Logo PT. Pupuk Sriwijadja

Sumber : HUMAS PT. PUSRI Palembang, 2015

Detail Elemen Visual Logo Perusahaan

1.

Lambang Pusri yang berbentuk huruf "U" melambangkan singkatan

"Urea". Lambang ini telah terdaftar di Ditjen Haki Dep. Kehakiman & HAM

No. 021391

2.

Setangkai padi dengan jumlah butiran 24 melambangkan tanggal akte

pendirian PT Pusri.

3.

Butiran-butiran urea berwarna putih sejumlah 12, melambangkan

bulan Desember pendirian PT Pusri.

4.

Setangkai kapas yang mekar dari kelopaknya. Butir kapas yang mekar

berjumlah 5 buah Kelopak yang pecah berbentuk 9 retakan ini, melambangkan

angka 59 sebagai tahun pendirian PT Pusri (1959).

5.

Perahu Kajang, merupakan legenda rakyat dan ciri khas kota

Palembang yang terletak di tepian Sungai Musi. Perahu Kajang juga diangkat

sebagai merk dagang PT Pupuk Sriwidjaja.

6.

Kuncup teratai yang akan mekar, merupakan imajinasi pencipta akan

prospek perusahaan dimasa datang.

Komposisi warna lambang kuning dan biru benhur dengan

7.

dibatasi garis-garis hitam tipis (untuk lebih menjelaskan gambar) yang

melambangkan keagungan, kebebasan cita-cita, serta kesuburan, ketenangan,

dan ketabahan dalam mengejar dan mewujudkan cita-cita itu.

1.2

Lokasi Pabrik

PT. PUSRI Palembang terletak sekitar 7 Km di tepi Sungai Musi dan

berada di wilayah perkampungan Sungai Selayur, Kecamatan Ilir Timur II,

Kotamadya Palembang. Pembangunan ini ditunjang oleh keadaan geografis

10

Sumatera Selatan yang memilliki kekayaan alam yaitu gas alam (Natural Gas)

yang merupan bahan baku utama dalam pembuatan pupuk dan tersedia dalam

jumlah yang cukup banyak. Gass Bell & Associates dari Amerika Serikat

memberikan rekomendasi berdasarkan studi kelayakan untuk membangun Pabrik

Pupuk Urea di Palembang, dengan kapasitas 100 ribu ton per tahun.

Beberapa faktor teknis dan faktor ekonomi yang menunjang studi

kelayakan pembangunan PT. PUSRI Palembang di wilayah perkampungan Sungai

Selayur adalah :

a. Keadaan geografis Sumatera Selatan yang memiliki kekayaan gas alam

sebagai

bahan baku utama pembuatan pupuk dalam jumlah yang cukup

banyak. Selain itu lokasi pabrik juga dekat dengan sumber bahan baku gas

alam, yaitu Prabumulih dan Pendopo yang terletak sekitar 100150 km dari

pabrik.

b. Dekat dengan Sungai Musi yang tidak pernah kering sepanjang tahun,

merupakan salah satu sarana penting untuk sumber air, sarana pembuangan

limbah dan juga sebagai sarana transportasi.

c. Dekat dengan Tambang Bukit Asam yang lokasinya tidak jauh dari Kota

Palembang, yang banyak mengandung batubara dan dapat dijadikan sebagai

cadangan bahan baku yang sangat potensial jika persediaan gas bumi sudah

menipis.

d. Dekat dengan sarana pelabuhan dan kereta api.

Luas tanah yang digunakan untuk lokasi pabrik adalah 20,4732 hektar,

ditambah untuk lokasi perumahan karyawan seluas 26,7965 hektar. Disamping itu

sebagai lokasi cadangan disiapkan tanah seluas 41,7965 hektar yang dimaksudkan

untuk persediaan perluasan komplek pabrik dan perumahan karyawan bila

diperlukan kemudian hari. Pada bagian depan kompleks industri terdapat gedung

kantor pusat. Kantor pusat merupakan kantor staff direksi dan administrasi umum

PT. PUSRI Palembang. Di dalam kompleks PT.PUSRI Palembang juga terdapat

fasilitas pendukung berupa kompleks peumahan karyawan yang dilengkapi

dengan rumah sakit, fasilitas olahraga, gedung pertemuan, perpustakaan umum,

rumah makan, dan masjid. Terdapat juga penginapan yang diperuntukan untuk

tamu PT.PUSRI Palembang.

11

Kompleks perumahan dan kompleks pabrik dibatasi oleh pagar dengan dua

buah gerbang masuk kompleks pabrik yang dijaga eoleh aparat keamanan. Empat

buah pabrik terletak berkelompok kelompok mengelilingi daerah penyimpanan

tangki amoniak. Daerah pengantongan dan gudang terletak dipinggiran sungai

Musi. Peletakan gedung dan daerah pengantongan ke arah dermaga bertujuan agar

pengangkutan untuk bongkar muat di pelabuhan menjadi lebih mudah dan

memerlukan biaya yang lebih murah. Untuk keperluan bongkar muat, PT.PUSRI

Palembang memiliki pelabuhan di tepi sungai Musi. Gambar tata letak PT. PUSRI

Palembang dapat dilihat pada gambar 2.

12

Gambar 2. Tata Letak PT. PUSRI Palembang

Sumber : HUMAS PT. PUSRI Palembang, 2015

1.3

Jenis Produk yang Dihasilkan

13

1.3.1

Produk Pabrik Ammonia

Produk yang dihasilkan oleh Pabrik Ammonia adalah Karbon dioksida

(CO2) dan Ammonia (NH3). Karbon dioksida dan Ammonia digunakan sebagai

bahan baku dalam pembuatan Urea, selain digunakan sebagai bahan baku,

Ammonia juga merupakan produk yang langsung dapat dipasarkan.

Tabel 2. Spesifikasi Produk Ammonia PT. PUSRI Palembang

Spesifikasi

Komponen

NH3

H2O

Kandungan minyak

Detail

Keterangan

99,50% (b/b)

0,50% (b/b)

5 ppm

Minimum

Maksimum

Maksimum

Sumber : Dinas Teknik Proses PT. PUSRI Palembang, 2015

Tabel 3. Spesifikasi Produk CO2 Pabrik Ammonia PT. PUSRI

Spesifikasi

CO2 (dry basis)

Gas inert

Sulfur

H2O

Detail

98% berat

2% (vol.)

1 ppm (vol.)

Jenuh

Keterangan

Minimum

Maksimum

Maksimum

Sumber : Dinas Teknik Proses PT. PUSRI Palembang, 2015

1.3.2

Produk Pabrik Urea

Produk yang dihasilkan oleh pabrik Urea adalah Urea Prill. Urea, dengan

rumus molekul NH2CONH2 adalah senyawa yang berbentuk kristal putih dan tidak

berbau. Bila bercampur air, dapat terhidrolisa menjadi senyawa Ammonium

Karbamat, dan terdekomposisi menjadi Ammonia dan CO 2. Urea larut dalam air,

Alkohol dan Benzene. Daya racunnya rendah, tidak mudah terbakar, dan tidak

meningalkan residu garam setelah dipakai untuk tanaman. Spesifikasi dan sifat

sifat fisik dari produk urea yang dihasilkan PT. PUSRI Palembang dapat dilihat

pada tabel 4 dan 5.

Tabel 4. Spesifikasi Produk Urea PT.PUSRI Palembang

Spesifikasi

Komponen

Nitrogen

Biuret

Kandungan air (moisture)

NH3 bebas

Detail

46%(b/b)

0,55%(b/b)

0,50%(b/b)

150 ppm

Keterangan

Minimum

Maksimum

Maksimum

Maksimum

Maksimum

14

Abu

Fe

Ukuran (prill size) :

6-8 US mesh

>25 US mesh

Penampilan

15 ppm

1 ppm

Kecepatan muat (loading rate)

Ukuran vessel draft untuk

Pemuatan

Maksimum

95%

2%

Putih, butiran(prilled),

Free flowing

1000 Metrik ton/jam

3500 Metrik ton/jam

6,5 meter

Minimum

Maksimum

Urea dalam kantong

Urea curah

Sumber : Dinas Teknik Proses PT.PUSRI Palembang, 2015

Tabel 5. Sifat-Sifat Fisik Urea

No.

1

2

3

4

5

6

7

8

Spesifikasi

Titik didih

Titik leleh

Spgr

Indeks bias

Bentuk kristal

Panas pembentukan pada 25C

Panas pelarutan dalam air

Densitas curah

Nilai

132,0C

132,7C

1,335

1,484

Tetragonal

-47,12 Kkal/mol

60 Kkal/mol

0,74 gr/cm3

Sumber : Perrys Chemical Enginering;s Handbook, 1996

1.3.3

Produk Samping

Produk samping yang dihasilkan dari proses reaksi pembuatan Urea ini

diantaranya adalah biuret, air dan Amonium Karbamat. Biuret merupakan

senyawa kimia yang dihasilkan akibat dekomposisi Urea. Urea akan

terdekomposisi menjadi biuret jika dipanaskan pada waktu yang lama dan tekanan

yang rendah. Pembentukan biuret yang paling utama adalah pada seksi

dekomposisi dari proses Urea sehingga untuk mencegah terajdinya hal tersebut

parameter waktu tinggal didalam unit proses dekomposisi sangat diperhatikan.

Reaksi pembentukan biuret :

2CO(NH2)2 NH2CONHCONH2 + NH3

Kadar biuret yang tinggal dalam produk (>2%) sangat mengganggu untuk

pertumbuhan tanaman. Selain produk samping yang dihasilkan dari hasil reaksi

pembentukan Urea terdapat juga produk samping yang merupakan bahan baku

pembuatan Urea yaitu Ammonia dan CO2.

15

1.4 Sistem Pemasaran

Pada tahun 1979, PT. PUSRI ditunjuk sebagai penanggung jawab

pengadaan dan penyaluran seluruh jenis pupuk bersubsidi, baik yang berasal dari

produksi dalam negeri maupun luar negeri untuk memenuhi kebutuhan program

intensifikasi pertanian melalui Keputusan Menteri Perdagangan dan Koperasi

No.56/KP/II/1979. Berdasarkan penunjukan tersebut, PT. PUSRI bertanggung

jawab dalam memasarkan dan mendistribusikan berbagai jenis pupuk hingga

sampai di tangan petani (Pipe Line Distribution Pattern) dengan menekankan

mekanisme distribusi pada faktor biaya (Least Cost Distribution Pattern). Apabila

kebutuhan pupuk di sektor pertanian sudah terpenuhi, maka kelebihan hasil

produksi dijual ke sektor industri dan atau diekspor. Hasil penjualan pupuk subsidi

dan non-subsidi PT. PUSRI Palembang tertera pada tabel 6. Untuk dapat

memenuhi kewajibannya tersebut, PT. PUSRI memiliki sistem distribusi

sebagaimana dapat dilihat pada gambar 3.

16

Tabel 6. Penjualan Pupuk Subsidi dan Non-Subsisi PT. PUSRI

Tahun 2007 sampai 2011

Tahun

2007

2008

2009

2010

2011

Jenis Pupuk

Subsidi (Ton)

Non-Subsidi (Ton)

1.377.612

1.088.188

1.473.045

504.524

1.981.923

426.540

1.875.213

678.165

1.768.256

567.588

Sumber : http://www.pusri.co.id

17

Pada tanggal 1 Desember 1998, pemerintah menghapus tata niaga pupuk,

baik produksi dalam negeri maupun impor. Keputusan pemerintah tersebut

membuat setiap pabrik pupuk berhak untuk memasarkan sendiri produknya di

Indonesia, meskipun begitu untuk mencegah persaingan yang tidak sehat

pemerintah menentukan daerah-daerah penyaluran untuk setiap pabrik pupuk

yang ada. Adanya keputusan pemerintah ini hanya berlaku pada tata niaga pupuk

nasional dan tidak mempengaruhi status PT. PUSRI sebagai sebuah holding

company.

Pada tahun 2001, tata niaga pupuk kembali diatur oleh pemerintah melalui

Keputusan Menteri Perindag RI No.93/MPP/Kep/3/2001, dimana unit niaga

PUSRI dan atau produsen melaksanakan penjualan pupuk di lini III (kabupaten)

sedangkan dari kabupaten sampai ke tangan petani dilaksanakan oleh distributor

(BUMN, swasta, dan koperasi).

Kemudian, pada tahun 2003, dikeluarkan kebijakan tambahan mengenai

tata niaga pupuk, yaitu keputusan Menteri Perindag RI No.70/MPP/2003 tanggal

11 Februari 2003 yang menyatakan tentang tata niaga pupuk yang bersifat

rayonisasi. PT. PUSRI tidak lagi bertanggung jawab untuk pengadaan dan

penyediaan pupuk secara nasional namun dibagi dalam beberapa rayon. Wilayah

pemasaran PT. Pupuk Sriwidjaja Palembang terdiri dari :

- Pemasaran wilayah 1 :

Sumatera Utara, Sumatera Barat, Riau, Kepri, Jambi, Sumatera Selatan,

Bengkulu, Babel, lampung, dan Kalimantan Barat.

-

Pemasaran Wilayah 2 :

Banten, Daerah Khusus Ibukota Jakarta, Daerah Istimewa Yogyakarta, Jawa

Tengah, Jawa Barat.

Kemudian menyusul Surat Keputusan No. 306/MPP/Kep/4/2003 yang

mengatur tentang perubahan atas Keputusan Menteri Perindustrian dan

Perdagangan No 70/MPP/Kep/2/2003 tentang Pengadaan dan Penyaluran Pupuk

Bersubsidi untuk Sektor Pertanian. SK ini mengatur tentang syarat-syarat bagi

importir, serta tatacara pengadaan pupuk bersubsidi dan non subsidi melalui

impor, Terakhir, dalam rangka lebih meningkatkan kelancaran pengadaan dan

18

pendistribusian pupuk bersubsidi, maka Pemerintah menerbitkan Surat Keputusan

No.356/MPP/Kep/5/2004 tanggal 27 Mei 2004 yang menegaskan kembali

tanggung

jawab

masing-masing

Produsen,

Distributor,

Pengecer,

serta

pengawasan terhadap pelaksanaannya dilapangan. Sarana distribusi dan

pemasaran yang dimiliki PT. PUSRI meliputi :

1. Satu buah kapal ammonia, yaitu MV Sultan Machmud Badaruddin II

2. Tujuh buah kapal pengangkut pupuk curah dan satu unit kapal sewa berdaya

muat masing-masing 66500 ton, yaitu MV PUSRI Indonesia, MV Abusamah,

MV Sumantri Brojonegoro, MV Mochtar Prabumangkunegara, MV Julianto

Mulio Diharjo, MV Ibrahim Zahier, dan MV Otong Kosasih

3. Empat unit pengantongan pupuk di Belawan, Cilacap, Surabaya, dan

Banyuwangi, serta 1 UPP (Unit Pengantongan Pupuk) sewa di Semarang

4. Gerbong kereta api sebanyak 595 buah

5. Gudang persediaan pupuk sebanyak 107 unit dan gudang sewa sebanyak 261

unit

6. Pemasaran PUSRI Daerah (PPD) sebanyak 25 unit di ibukota propinsi

7. Pemasaran PUSRI Kabupaten (PPK) sebanyak 180 kantor di ibukota

kabupaten

8. Empat unit Kantor Perwakilan PUSRI di produsen pupuk lain, yaitu

a. PT. Pupuk Kujang

b. PT. Pupuk Iskandar Muda

c. PT. Petrokimia Gresik

d. PT. Pupuk Kalimantan Timur.

1.5 Sistem Manajemen

PT. PUSRI Palembang dalam pengelolaannya menggunakan sistem Line

and Staff Organization dengan bentuk Perseroan Terbatas (PT) dan modal

pengelolaan pabrik berasal dari Pemerintah. Proses manajemen PT. PUSRI

Palembang berdasarkan Total Quality Control Management (TQCM) yang

melibatkan seluruh pimpinan dan karyawan dalam rangka peningkatan mutu

secara kontinyu. Ada beberapa jenis organisasi, yaitu :

1. Line Organization

19

Dalam jenis organisasi ini, pembagian tugas dan wewenang terdapat

perbedaan yang tegas antara pimpinan dan pelaksanaan. Peran pimpinan

dalam hal yang sangat dominan dimana semua kekuasaan di tangan pimpinan.

Oleh sebab itu di dalam pelaksanaan kegiatan yang utama adalah wewenang

dan perintah. Memang untuk organisasi sejenis ini, khususnya didalam

institusi-institusi yang lebih kecil sangat efektif karena keputusan-keputusan

cepat diambil dan pelaksaan keputusan juga cepat.

2. Staff Organization

Dalam organisasi ini, tidak begitu tegas garis pemisah antara pimpinan dan

staff pelaksana. Peran staff bukan sekedar pelaksana perintah pimpinan namun

staff berperan sebagai pembantu pimpinan. Bentuk organisasi semacam ini

muncul karena makin kompleksnya masalah-masalah organisasi sehingga

pimpinan sudah tidak dapat lagi mneyelesaikan semuanya dan memerlukan

bantuan orang lain (biasanya para ahli) yang dapat memberikan masukan

pemikiran-pemikiran terhadap masalah-masalah yang dihadapi.

3. Line dan Staff Organization

Organisasi ini merupakan gabungan kedua jenis organisasi yang terdahulu

disebutkan (Line dan Staff). Dalam organisasi ini staff bukan sekedar

pelaksana tugas tetapi juga memberikan wewenang untuk memberikan

masukan demi tercapainya tujuan secara baik. Demikian juga pimpinan tidak

sekedar memberikan perintah untuk nasehat tetapi juga bertanggung jawab

atas perintah atau nasehat tetapi juga bertanggung jawab.

Organisasi PT. PUSRI Palembang dipimpin oleh Direktur Utama dan

dibantu oleh lima orang direksi. Dalam kegiatan operasionalnya direksi dibantu

oleh staf kepala departemen. Direksi bertanggung jawab kepada dewan Komisaris

yang terdiri dari wakil-wakil pemegang saham yang bertugas menentukan

kebijaksanaan umum yang harus dilaksanakan oleh direksi, juga bertindak sebagai

pengawas atas semua pekerjaan yang telah dilakukan oleh dewan direksi. Dewan

komisaris terdiri dari wakil-wakil pemerintah sebagai berikut :

1.

2.

3.

4.

Departemen Keuangan Direktorat Jenderal Moneter Dalam Negeri.

Departemen Perindustrian Direktorat Jenderal Industri Kimia Dasar.

Departemen Pertanian.

Departemen Pertambangan dan Energi.

20

Struktur organisasi PT. PUSRI Palembang berdasarkan Surat Keputusan

Direksi No. SK/DIR/240/2011 pada tanggal 5 September 2011 mengenai susunan

dewan direksi dan para pejabat yang sedang menduduki jabatan tersebut sejak

adalah sebagai berikut :

1.

2.

3.

4.

5.

Direktur Utama

Direktur Produksi

Direktur Komersil

Direktur Teknik dan Pengembangan

Direktur SDM dan Umum

Direktur utama bertanggung jawab kepada Dewan Komisaris PT.PUSRI

Palembang, dimana Dewan Komisaris terdiri dari wakil wakil pemegang saham

yang bertugas menentukan kebijaksanaan umum, juga bertindak sebagai

pengawas atas semua pekerjaan dan kegiatan yang telah dilakukan oleh Dewan

Direksi.

Direktur Produksi bertugas menjalankan kegiatan produksi melalui unit

unit organisasi yang berperan di dalam mengoperasikan peralatan dan sarana

penunjang produksi, meliputi pabrik pupuk unit I-B, II, III, IV, produk samping

serta sarana pendukung produksi lainnya dan mengolah serta mengkoordinasikan

seluruh aktivitas yang berkaitan dengan teknik produk dan teknik keandalan serta

jaminan kualitas. Dalam menjalankan tugasnya sehari hari, Direktur Produksi

membawahi General Manajer Operasi dan General Manajer Pemeliharaan.

Direktur Komersil dalam kegiatan sehari harinya dibantu oleh General

Manajer Keuangan dan General Manajer Pemasaran. Tugas dari General Manajer

keuangan yaitu mengelola sumber daya perusahaan dalam bidang keuangan

meliputi pengendalian penerimaan dan pengeluaran serta penempatan dana,

sedangkan tugas pokok General Manajer Pemasaran yaitu mengelola dan

mengembangkan usaha pupuk baik untuk memenuhi program pemerintah maupun

untuk memenuhi kebutuhan pasar di dalam negeri serta mengelola pelaksanaan

ekspor pupuk urea dan ammonia.

Direktur Teknik dan Pengembangan membawahi General Manajer Teknik

dan Perekayasaan, General Manajer Perencanaan dan Tata Usaha, dan General

Manajer Perkapalan. Tugas pokok dari Direktur Teknik dan Pengembangan adalah

mengelola kegiatan rancang bangun dan perekayasaan pemeliharaan pabrik serta

jasa teknik lainnya, baik untuk kepentingan umum maupun kepentingan

21

perusahaan. Memberikan jasa profesi keteknikan berupa rancang bangun

perekayasaan untuk fasilitas bangunan dan peralatan pabrik. Melaksanakan

pemasaran jasa jasa pemeliharaan pabrikasi peralatan dan mesin mesin

produksi serta mencari peluang pasar ekstern untuk mencapai sasaran. Mengelola

tugas tugas perencanaan dan pengendalian, pengadaan dan pergudangan dalam

mencapai sasaran unit kerja Departemen Pengadaan dan merencanakan,

mengendalikan, memelihara sistem infrastruktur teknologi informasi serta

memantau kinerja teknologi informasi.

Direktur Sumber Daya Manusia dan Umum membawahi General Manajer

Sumber Daya Manusia dan General Manajer Umum. Fungsi pokok Direktur SDM

dan Umum ini adalah memberikan jasa jasa pelayanan administrasi dan umum

untuk keperluan perusahaan. Mengelola sistem informasi manajemen perusahaan,

mengelola kegiatan pembinaan dan pengawasan anak anak perusahaan dan

yayasan. Mengelola dan mengendalikan program kemitraan usaha kecil dan bina

wilayah, menjaga keamanan aset perusahaan. Bagan struktur organisasi PT.

PUSRI Palembang dapat dilihat pada gambar 4.

22

Direktur Produksi adalah salah satu bagian penting didalam perusahaan

yang membawahi Kompartemen Pemeliharaan, Kompartemen Operasi dan

Departemen Kesehatan dan Keselamatan Kerja dan Lingkungan Hidup (K3LH).

Kompartemen pemeliharaan membewahi Panel, Teknik Kendala dan

Jaminan Kualitas serta Instrumen dan Listrik. Kompartemen pemeliharaan

bertugas memelihara dan memperbaiki alat-alat pabrik yang berhubungan dengan

operasi pabrik. Kompartemen Operasi membawahi Departemen Operasi IB, II, III

dan IV, Teknik Produksi Subdepartemen Laboratorium dan Subdepartemen PPU.

1. Departemen Operasi

Tugas dan tanggung jawab utama departemen operasi adalah sebagai berikut :

-

Mengoperasikan sarana produksi secara optimal dengan faktor produksi

setinggi-tingginya.

Menjaga kualitas produksi, bahan baku dan peralatan serta bahan-bahan

penunjang.

Membuat sendiri peralatan dan suku cadang yang mampu dibuat dengan

tetap memperhatikan segi teknis dan ekonomis.

Menggantikan peralatan pabrik yang pemakainannya sudah tidak

ekonomis.

Departemen operasi IB, II, III, IV ini dipimpin oleh seorang Plant Manager

yang dibantu oleh Superintendent dibantu oleh Assistat Superintendent. Di

bawahnya terdapat group shift yang dipimpin oleh seorang kepala seksi.

2. Departemen Teknik Produksi

Departemen teknik produksi bertugas membantu kompartemen operasi dalam

hal pengamatan operasi, persiapan dan pengendalian mutu bahan baku serta

bahan pendukung, perhitungan produk, eveluasi kondisi serta studi untuk

melakukan modifikasi dan peningkatan efisiensi. Departemen teknik produksi

23

membawahi staf Engineer Ammonia, Urea, Utilitas, Kepala Laboratorium,

Engineer Rendal Produksi dengan tugas utama sebagai berikut :

a. Memonitor dan mengevaluasi kondisi operasi pabrik sehingga dapat dioperasikan

pada kondisi yang optimum

b. Mengendalikan dan mengevaluasi kualitas dan kuantitas hasil-hasil produksi

c. Memberikan bantuan yang bersifat teknis kepada unit-unit yang terkait

d. Merencanakan modifikasi peralatan produksi serta tambahan unit produksi dalam

rangka peningkatan efisiensi dan produktifitas

e. Memberikan rekomendasi pengganti katalis, resin dan bahan sejenis.

3. Subdepartemen Laboratorium

Subdepatemen laboratorium

bertugas

menganalisa,

mengontrol

dan

mengawasi mutu bahan baku, bahan penunjang serta hasil produksi pabrik.

Subdepartemen laboratorium ini terdiri dari beberapa bagian yaitu :

a. Bagian laboratorium kimia analisis, membawahi :

-

Seksi analisis instrumen

Seksi laboratorium pengujian mutu

Seksi laboratorium pengujian dan standar

b. Bagian laboratorium kontrol produksi, membawahi :

-

Seksi shift laboratorium kontrol produksi I membawahi laboratorium

kontrol Pusri IB dan II

Laboratorium Pusri II membawahi lab. Komtrol Pusri III dan IV.

c. Bagian laboratorium penunjang sarana, membawahi :

-

Seksi penyediaan dan distribusi sarana

Seksi laboratorium kalibrasi

Seksi laboratorium harian alat dan instrumen

Struktur Organisasi PT. PUSRI ditentukan oleh dewan direksi yang meliputi :

1. General Manager

General Manager berkedudukan di bawah direktur yang membawahi

beberapa manager. General Manager bertugas sebagai pimpinan disuatu

kompartemen yang meliputi kompartemen produksi, kompartemen pemasaran,

kompartemen jasa teknik & pengembangan usaha, kompartemen keuangan

24

dan kompartemen SDM & umum. General Manager bertanggung jawab

kepada direktur.

2. Manager

Manager berkedudukan dibawah seorang general manager dan bertanggung

jawab kepada general manager. Manager memimpin suatu departemen,

misalnya Departemen Operasi PUSRI III.

3. Superintendent

Superintendent

berkedudukan

dibawah

seorang

Staff

Manager

dan

bertanggung jawab kepada Staff Manager. Superintendent memimpin suatu

bagian di dalam dinas tertentu, misalnya bagian utilitas dan Departemen

Operasi PUSRI III.

4. Assistant Superintendent

Assistant

Superintendent

bertugas

untuk

membantu

kinerja

seorang

superintendent dan mewakili tugas superintendent apabila superintendent

tidak berada ditempat.

5. Senior Foreman

Senior Foreman bertanggung jawab kepada superintendent dan bertugas untuk

memimpin suatu seksi tertentu. Senior Foreman membawahi beberapa

foreman.

6. Foreman

Foreman atau kepala regu bertugas untuk mengkoordinir regu yang sedang

bertugas pada shiff

kerja tertentu dan membantu kinerja seorang senior

foreman.

7. Koordinator Operator

Koordinator operator bertugas untuk mengkoordinir operator yang bertugas

dilapangan. Koordinator operator bertanggung jawab kepada senior foreman.

8. Operator Senior

Operator senior bertugas untuk melaksakan suatu kontrol operasi pada pabrik

yang berada di kontrol panel dan bertanggung jawab pada senior foreman.

9. Operator Lapangan

25

Operator lapangan bertugas untuk mengoperasikan peralatan yang ada

dilapangan pabrik sesuai instruksi dari operator kontrol panel dan bertanggung

jawab kepada senior foreman.

Setiap unit pabrik terdapat Senior Foreman yang bertugas sebagai

koordinator antar unit pabrik dan sebagai penanggung jawab teknis pada sore dan

malam hari. Pembagian jam kerja terdiri dari empat group shift dimana tiga group

melakukan shift sedangkan satu group shift libur (off duty). Setiap group dikepalai

oleh senior foreman shift. Pengaturan jam kerja untuk tiap shift adalah :

1) Day shift

2) Swing shift

3) Night shift

: Pukul 07.00 15.00 WIB

: Pukul 15.00 23.00 WIB

: Pukul 23.00 07.00 WIB

Selain operator dan karyawan lapangan yang dibutuhkan selama 24 jam

sehingga jadwal kerjanya dibagi per-shift, terdapat pula karyawan non-shift untuk

pegawai administrasi dan jabatan setingkat kepala bagian keatas dengan jadwal

kerja :

-

Senin- Kamis : Pukul 07.30 16.30 diselingi istirahat pada pukul 12.00-13.00

Jumat

: Pukul 07.30 17.00 diselingi istirahat pada pukul 11.30-13.00

Sabtu-minggu: Libur

You might also like

- Modul EtprofDocument17 pagesModul EtprofAnonymous vWpnvDdWXNo ratings yet

- BAB IV ZazaDocument3 pagesBAB IV ZazaAnonymous vWpnvDdWXNo ratings yet

- Lembar Asist Dan Kesepakatan ZazaDocument2 pagesLembar Asist Dan Kesepakatan ZazaAnonymous vWpnvDdWXNo ratings yet

- ELASTISITASDocument9 pagesELASTISITASAnonymous vWpnvDdWXNo ratings yet

- Daftar Isi Zaza FixDocument7 pagesDaftar Isi Zaza FixAnonymous vWpnvDdWXNo ratings yet

- Pengendalian KontinyuDocument6 pagesPengendalian KontinyuAnonymous vWpnvDdWXNo ratings yet

- Surat 2Document2 pagesSurat 2Anonymous vWpnvDdWXNo ratings yet

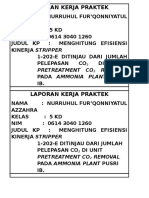

- Laporan Kerja Praktek LabelDocument2 pagesLaporan Kerja Praktek LabelAnonymous vWpnvDdWXNo ratings yet

- Surat 3Document1 pageSurat 3Anonymous vWpnvDdWXNo ratings yet

- Surat 1Document1 pageSurat 1Anonymous vWpnvDdWXNo ratings yet

- Tugas Bindo AzmanDocument1 pageTugas Bindo AzmanAnonymous vWpnvDdWXNo ratings yet

- Pengendalian KontinyuDocument8 pagesPengendalian KontinyuAnonymous vWpnvDdWXNo ratings yet

- TraayyDocument1 pageTraayyAnonymous vWpnvDdWXNo ratings yet

- TekatekiDocument22 pagesTekatekiAnonymous vWpnvDdWXNo ratings yet

- Kata PengantartplDocument1 pageKata PengantartplAnonymous vWpnvDdWXNo ratings yet

- BLOWER DAN KIPAS SENTRIFUGALDocument20 pagesBLOWER DAN KIPAS SENTRIFUGALAnonymous vWpnvDdWXNo ratings yet

- SOAL ELEKTROANALISISDocument13 pagesSOAL ELEKTROANALISISgatototNo ratings yet

- FadedDocument6 pagesFadedAnonymous vWpnvDdWXNo ratings yet

- Persentasi KisDocument1 pagePersentasi KisAnonymous vWpnvDdWXNo ratings yet

- NamaDocument3 pagesNamaAnonymous vWpnvDdWXNo ratings yet

- Protein Dan LemakDocument14 pagesProtein Dan LemakAnonymous vWpnvDdWXNo ratings yet

- CrusibleDocument3 pagesCrusibleAnonymous vWpnvDdWXNo ratings yet

- Fluida AzmanDocument12 pagesFluida AzmanAnonymous vWpnvDdWXNo ratings yet

- Pengecilan UkuranDocument27 pagesPengecilan UkuranAnonymous vWpnvDdWX50% (2)

- ELASTISITASDocument9 pagesELASTISITASAnonymous vWpnvDdWXNo ratings yet

- Halaman JudulDocument1 pageHalaman JudulAnonymous vWpnvDdWXNo ratings yet

- Fluida AzmanDocument12 pagesFluida AzmanAnonymous vWpnvDdWXNo ratings yet

- BLOWER DAN KIPAS SENTRIFUGALDocument20 pagesBLOWER DAN KIPAS SENTRIFUGALAnonymous vWpnvDdWXNo ratings yet

- Energi Pasang SurutDocument4 pagesEnergi Pasang SurutAnonymous vWpnvDdWXNo ratings yet