Professional Documents

Culture Documents

Aplicación De-Wps Office

Uploaded by

Derly AndrewsOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Aplicación De-Wps Office

Uploaded by

Derly AndrewsCopyright:

Available Formats

APLICACIÓN DE LA FILTRACIÓN EN EL PROCESO DE ACABADO DE LOS VINOS La limpieza es una de

las características de un vino en la cual el consumidor plantea su primera exigencia. La falta de

limpieza por presencia de un precipitado en la botella, o porque el vino se presenta turbio,

provoca el rechazo por parte del consumidor, que la socia rápidamente a la posibilidad de estar

ante un vino alterado, o de calidad deficiente. A veces la exigencia de limpieza en los vinos es

exagerada y se rechazan vinos de calidad por la presencia de cristales de tartrato que no tienen

ninguna incidencia en las características organolépticas del producto. La limpieza no sólo debe ser

momentánea, sino que debe perdurar en el tiempo y en todo tipo de condiciones: temperatura,

aireación, conservación. Debe ser una cualidad permanente. En la elaboración de vinos, respecto a

la limpidez, hay dos problemas técnicos: - Un problema de clarificación, de obtención de la limpidez

- Un problema de estabilización, de conservación de la limpidez, de ausencia de depósito. Ante

este reto, la tecnología enológica recurre a la filtración, entre otros métodos, para solucionar uno

de los problemas, o los dos a la vez, dependiendo de los tipos y calidad de los vinos

2.4. BREVE RESEÑA HISTÓRICA DE LA FILTRACIÓN La filtración de vinos se practica desde tiempos

inmemoriales. Hay frescos y pinturas antiguas que describen la filtración de vinos, con sacos y

paños de tela de algodón o lana. Esta operación la realizaban antes de introducir el vino en los

depósitos de conservación o de expedición al público. En la Edad Media no aparece ninguna

innovación en la filtración de los vinos, la tendencia se orienta a reemplazar la filtración por

métodos de clarificación con productos tale como colas, albúmina de huevo, cola de pescado,

sangre animal, etc. y luego una decantación prolongada en barricas. No es hasta el siglo XIX que

aparecen los primeros filtros industriales: - 1847 en Inglaterra, se pone en marcha el primer filtro

industrial. - 1847 en Alemania, primer filtro de aluvionaje. - 1914 primera filtración estéril de un

líquido. - 1952 aparece el primer filtro de acero inoxidable. La técnica de filtración tangencial se

conoce desde hace tiempo, pero no es hasta 1970 que aparecen las primeras instalaciones

industriales de ultrafiltración y de microfiltración. Hacia el año 1920 se desarrollan las primeras

membranas sintéticas de acetato de celulosa y nitrocelulosa. Estas membranas se aplicaron a la

filtración de partículas pequeñas, principalmente a nivel de laboratorio. Se caracterizaban por su

fuerte resistencia al paso del líquido a filtrar, por lo que los caudales eran muy bajos. En los años

de 1950 se perfeccionan las membranas con la disposición asimétrica de los poros y en

disposición de menor a mayor diámetro de poro en el grosor de la membrana, con esto se logran

caudales mayores. Las primeras membranas de ultrafiltración verdaderamente eficaces se fabrican

en el año 1963. Desde esa fecha se han ido perfeccionando tanto

os equipos como las membranas a utilizar, con el consiguiente aumento de superficie filtrante con

el sistema tangencial y del rendimiento. Documento nº1: Memoria Descriptiva Página 35

2.5.2. PARÁMETROS DE FILTRACIÓN En primer lugar se define el aforo o velocidad instantánea

de filtración que es la cantidad de líquido expresada en litros, que fluye en un minuto de tiempo

a través de 1 m2 de superficie filtrante eficaz, bajo la presión de 1 kg/cm2. El rendimiento de

filtración es la cantidad de líquido expresada en litros, que puede pasar a través de 1 m2 de

superficie filtrante eficaz, a la presión de 1 kg/cm2, hasta que deje de fluir o éste comience a salir

velado o turbio. Los parámetros de filtración dependen de las características del líquido a filtrar

estos parámetros se van a clasificar de la siguiente manera: la presión del filtro, la capacidad de

colmatación, el medio filtrante, el medio dispersante y el material en suspensión (turbios).

2.5. LA FILTRACIÓN La filtración es una operación básica que se aplica en enología como un

tratamiento indispensable para obtener vinos que tengan la máxima garantía de estabilidad y

limpieza. Se puede utilizar tanto para desbastar vinos turbios como para eliminar los cristales de

tartrato después del tratamiento de frío o en el momento del embotellado. El fin de la filtración

es eliminar las substancias en suspensión de tamaño grosero (1-103µm) y material fino en

dispersión (10-3-1µm) con el fin de obtener una limpieza perfecta y estable. La técnica de filtración

se puede agrupar en dos sistemas generales: 1. Sistemas filtrantes estático (filtro de tierras y

placas filtrantes en profundidad 2. Sistema filtrante dinámico (filtración tangencial). Los sistemas

filtrantes estáticos, para la clarificación del vino se distinguen por las siguientes características: -

Con ayuda de la presión de filtración, el vino que se va a tratar, pasa a través del medio

filtrante. - Los sólidos quedan retenidas en el interior del medio filtrante. - Dependiendo del tipo

de filtración, se elegirá entre diferentes grados de retención de los filtros en profundidad. - Se

produce una progresiva colmatación del filtro en profundidad, disminuyendo su rendimiento. En

los sistemas de filtración por tierras (kieselgur) sobre soporte metálico se compensa la progresiva

colmatación provocada por los sólidos con la constante dosificación de tierras durante el proceso

de filtración, prolongando así la duración total de utilización del filtro hasta llenar todo el espacio

disponible para los sólidos.

Se necesita un tiempo de preparación considerable para el recambio del medio filtrante. - La

automatización sólo es posible de forma parcial. Los sistemas de filtración dinámicos se caracterizan

por: - La utilización de membranas con porosidad definida. - Para evitar la obstrucción de la

membrana, además de la presión de filtración, se produce un flujo sobre la superficie de la

membrana. - Mediante este proceso dinámico, es posible filtrar productos muy turbios sin que se

produzcan pérdidas considerables en el rendimiento. - Solo queda sin filtrar un pequeño residuo

(aprox. 0,3%). - Cuando disminuye el rendimiento debido, bien a la formación de una capa de

polarización, o al aumento de la concentración de sólidos, es posible regenerar la membrana

lavándola brevemente con agua. - Con este procedimiento, en su caso óptimo, únicamente se

necesitará una sola filtración. - Estas instalaciones están automatizadas, lo que permite un

importante ahorro de tiempo. No hay problema para mantener el proceso en funcionamiento

durante las 24 horas del día.

You might also like

- Filtro Flujo DescendenteDocument12 pagesFiltro Flujo DescendenteAdriana Nicoll100% (1)

- Actividades Previas Al Inicio de La ProducciónDocument4 pagesActividades Previas Al Inicio de La ProducciónjosiasNo ratings yet

- FILTRACIONDocument44 pagesFILTRACIONGello ElloNo ratings yet

- FILTRACIONDocument11 pagesFILTRACIONclarivethNo ratings yet

- FILTRACIÓNDocument8 pagesFILTRACIÓNBoris Anthony Coveñas LunaNo ratings yet

- Un Proceso de Fabricación Del Agua EmbotelladaDocument8 pagesUn Proceso de Fabricación Del Agua EmbotelladaPablo L. Lopez75% (4)

- Filtración Del VinoDocument4 pagesFiltración Del VinoPIERINA BARRETONo ratings yet

- Trabajo 2Document9 pagesTrabajo 2Angel Vilca poloNo ratings yet

- Filtración - CloracionDocument47 pagesFiltración - CloracionNahuel PereiraNo ratings yet

- Filtracion Por PlacasDocument35 pagesFiltracion Por Placasedoloy2008100% (1)

- Tema 2.2. La Filtración.Document9 pagesTema 2.2. La Filtración.montse olivares almodovarNo ratings yet

- InformeDocument6 pagesInformeYeison CastroNo ratings yet

- Elaboración de Vinos de Alta CalidadDocument4 pagesElaboración de Vinos de Alta CalidadJavier MelquiNo ratings yet

- Envasado Del VinoDocument11 pagesEnvasado Del VinoJosé Ignacio Rinaldi CentresNo ratings yet

- FILTRACIONDocument24 pagesFILTRACIONDaniel AlvaradoNo ratings yet

- Filtro PrensaDocument14 pagesFiltro PrensajvchiqueNo ratings yet

- Practica 6 y 7Document13 pagesPractica 6 y 7Rivera Hernández AlonsoNo ratings yet

- Filtracion QuimicaDocument53 pagesFiltracion QuimicaJeffry Trujillo HerreraNo ratings yet

- Filtracion de CalDocument23 pagesFiltracion de CalYane ArocutipaNo ratings yet

- Capítulo 02. Purificacion de AguaDocument38 pagesCapítulo 02. Purificacion de AguaTeofilo Donaires FloresNo ratings yet

- Vino de FrutasDocument8 pagesVino de FrutasAngelo Cesar De La Cruz BalderaNo ratings yet

- Evidencia 2. "Reflexione Sobre El Sistema de Potabilización de Agua".Document8 pagesEvidencia 2. "Reflexione Sobre El Sistema de Potabilización de Agua".interventoria risaralda100% (2)

- Administracion y Logistica 2ed Bowersox.Document11 pagesAdministracion y Logistica 2ed Bowersox.Paula RamirezNo ratings yet

- FILTRACIÓNDocument49 pagesFILTRACIÓNJose ChambeNo ratings yet

- FLUJO DE FLUIDOS, Trabajo de InvestigacionDocument22 pagesFLUJO DE FLUIDOS, Trabajo de Investigacionemili eleneNo ratings yet

- Glosario de Planta de AguaDocument11 pagesGlosario de Planta de AguaJehiel AlvarezNo ratings yet

- Visita A SANTA APOLONIADocument6 pagesVisita A SANTA APOLONIAdany alexisNo ratings yet

- 3.2 Filtración FMM Y FCADocument16 pages3.2 Filtración FMM Y FCAJose Luis Bedoya CalanNo ratings yet

- Filtros de CerámicaDocument2 pagesFiltros de CerámicaValdez LuisNo ratings yet

- Monografia Alimentos 1Document15 pagesMonografia Alimentos 1RAQUEL NANCY VELIZ SAGARVINAGANo ratings yet

- Descripcion de La Planta San JeronimoDocument5 pagesDescripcion de La Planta San JeronimoRaul Rojas RamosNo ratings yet

- Importancia de La FiltraciónDocument8 pagesImportancia de La FiltraciónIsai HdezzNo ratings yet

- Efluentes Sólidos y SuelosDocument97 pagesEfluentes Sólidos y Suelosjoel rico aroniNo ratings yet

- Tp3 Procesos Industriales. Axel Genez, Rolando Solis, Josias MorinigoDocument11 pagesTp3 Procesos Industriales. Axel Genez, Rolando Solis, Josias MorinigoAxel GenesNo ratings yet

- Sistemas de FiltracionDocument7 pagesSistemas de FiltracionkaprocNo ratings yet

- Manual Filtración Arena PDFDocument55 pagesManual Filtración Arena PDFLuis ZuluetaNo ratings yet

- Tipos de Filtración 1Document14 pagesTipos de Filtración 1Luis Castillo100% (2)

- P1 - FiltraciónDocument21 pagesP1 - FiltraciónEsmeralda Casas GarcíaNo ratings yet

- Resumen Tanques SépticosDocument4 pagesResumen Tanques SépticosDavid GuevaraNo ratings yet

- Modulo 7 Agua PotableDocument63 pagesModulo 7 Agua PotableVladimir Q. MéndezNo ratings yet

- Conceptos de La Filtración de AguaDocument50 pagesConceptos de La Filtración de Aguaandresjadiel100% (1)

- El Tratamiento Con Filtros de CerámicaDocument8 pagesEl Tratamiento Con Filtros de Cerámicahhbbmj100% (2)

- Practica FiltraciónDocument22 pagesPractica FiltraciónAndré Adelfo Chambilla ArocutipaNo ratings yet

- Unidad I.5 Tratamiento de Los Lodos Del Jugo ClarificadoDocument18 pagesUnidad I.5 Tratamiento de Los Lodos Del Jugo ClarificadoCuatecuateNo ratings yet

- Formato Unico de Hoja de Vida-Persona Natural-DAFPDocument5 pagesFormato Unico de Hoja de Vida-Persona Natural-DAFPcarlos FernandoNo ratings yet

- Examen P2 MaquinariaDocument5 pagesExamen P2 MaquinariaGiulliana TorresNo ratings yet

- Control de FiltradoDocument4 pagesControl de FiltradoCarlos Fernando Berdugo TorresNo ratings yet

- La Filtracion Por TierrasDocument34 pagesLa Filtracion Por Tierrasedoloy200875% (4)

- Filtros IndustrialesDocument4 pagesFiltros IndustrialesDaniel MhNo ratings yet

- Filtro de Lecho ProfundoDocument7 pagesFiltro de Lecho ProfundoJennifer Pérez ChucNo ratings yet

- Cuestionario FiltracionDocument5 pagesCuestionario FiltracionRicardo ZelayaNo ratings yet

- Operación Unitaria FiltraciónDocument9 pagesOperación Unitaria Filtraciónjonatan_contreras93No ratings yet

- Cono Imhoff y Torre SedimentacionDocument4 pagesCono Imhoff y Torre SedimentacionCRIBILLERO ORTIZ MARILYN ALICIANo ratings yet

- Sólidos SuspendidosDocument5 pagesSólidos SuspendidosDellys RodríguezNo ratings yet

- Proceso de Purificación Del AguaDocument5 pagesProceso de Purificación Del AguaIker CedeñoNo ratings yet

- UF0045 - Procesos de limpieza y puesta a punto de habitaciones y zonas comunes en alojamientosFrom EverandUF0045 - Procesos de limpieza y puesta a punto de habitaciones y zonas comunes en alojamientosNo ratings yet

- Lavado y colmatado de tapones de corcho. MAMA0109From EverandLavado y colmatado de tapones de corcho. MAMA0109No ratings yet

- Producción de tapones y discos de corcho natural y tapones multipieza. MAMA0109From EverandProducción de tapones y discos de corcho natural y tapones multipieza. MAMA0109No ratings yet

- La pintura sobre tela II: Alteraciones, materiales y tratamientos de restauraciónFrom EverandLa pintura sobre tela II: Alteraciones, materiales y tratamientos de restauraciónRating: 5 out of 5 stars5/5 (4)

- MF0996_1 - Limpieza del mobiliario interiorFrom EverandMF0996_1 - Limpieza del mobiliario interiorRating: 5 out of 5 stars5/5 (1)

- Detall eDocument19 pagesDetall eDerly AndrewsNo ratings yet

- Diseño Demaquinas MDocument27 pagesDiseño Demaquinas MDerly AndrewsNo ratings yet

- TanqueDocument20 pagesTanqueDerly AndrewsNo ratings yet

- Detalle TechoDocument4 pagesDetalle TechoDerly AndrewsNo ratings yet

- Detalle Anclaje PDFDocument1 pageDetalle Anclaje PDFDerly AndrewsNo ratings yet

- Detalle Anclaje PDFDocument1 pageDetalle Anclaje PDFDerly AndrewsNo ratings yet

- Diseño Estructural Problemas ResueltosDocument24 pagesDiseño Estructural Problemas ResueltosDerly AndrewsNo ratings yet

- Pala de Cables7Document2 pagesPala de Cables7Derly AndrewsNo ratings yet

- Ingenieria Mantenimiento LibroDocument285 pagesIngenieria Mantenimiento LibroCrystal WoodwardNo ratings yet

- Diseño Estructural Soldadura Placas Base ColumnasDocument30 pagesDiseño Estructural Soldadura Placas Base ColumnasDerly Andrews0% (1)

- Punto 1.2Document21 pagesPunto 1.2Derly AndrewsNo ratings yet

- Aplicación De-Wps OfficeDocument2 pagesAplicación De-Wps OfficeDerly AndrewsNo ratings yet

- Corporacion NOVADocument33 pagesCorporacion NOVADerly AndrewsNo ratings yet

- Examen de Diseño EstructuralDocument1 pageExamen de Diseño EstructuralDerly AndrewsNo ratings yet

- Dimencionamiento de La ZapataDocument6 pagesDimencionamiento de La ZapataDerly AndrewsNo ratings yet

- Tablas EstructurasDocument5 pagesTablas EstructurasDerly AndrewsNo ratings yet

- Problema 8Document6 pagesProblema 8Derly AndrewsNo ratings yet

- Capitulo 5Document6 pagesCapitulo 5Anonymous SegCAngVY5No ratings yet

- Patil LadoraDocument3 pagesPatil LadoraDerly AndrewsNo ratings yet

- Problema 8Document6 pagesProblema 8Derly AndrewsNo ratings yet

- MantenimientoIA 2010Document14 pagesMantenimientoIA 2010Derly AndrewsNo ratings yet

- Analisis de Causa Raìz PDFDocument16 pagesAnalisis de Causa Raìz PDFmsantanderNo ratings yet

- Evaluacion IDocument4 pagesEvaluacion IDerly AndrewsNo ratings yet

- Curriculum Vitae CronologicoDocument1 pageCurriculum Vitae CronologicoabelhdezNo ratings yet

- Vacantes Reincorporacion 1meses 2018Document2 pagesVacantes Reincorporacion 1meses 2018Derly AndrewsNo ratings yet

- Problema 8Document6 pagesProblema 8Derly AndrewsNo ratings yet

- Pautas Matricula 2019aDocument1 pagePautas Matricula 2019aDerly AndrewsNo ratings yet

- Evaluacion 1Document4 pagesEvaluacion 1Deyra González GutiérrezNo ratings yet

- Problema 8Document6 pagesProblema 8Derly AndrewsNo ratings yet

- Regeneración Ósea Guiada Simultánea A La Colocación de Implantes: Presentación de Un Caso ClínicoDocument8 pagesRegeneración Ósea Guiada Simultánea A La Colocación de Implantes: Presentación de Un Caso ClínicoSABUESO FINANCIERONo ratings yet

- Chapter 7 - Enzymatic Quorum Quenching in Biofilms - 2019 - Quorum SensingDocument21 pagesChapter 7 - Enzymatic Quorum Quenching in Biofilms - 2019 - Quorum SensingFrancelia Quiñonez RuvalcabaNo ratings yet

- Control UD 1 CCNNDocument2 pagesControl UD 1 CCNNSilvia Alcahud MartínezNo ratings yet

- Epidemiologia EspacialDocument20 pagesEpidemiologia Espacialbacanisimo10No ratings yet

- Guglielmi Vida Cotidiana en La Edad Media - Los Diez Siglos MedievalesDocument26 pagesGuglielmi Vida Cotidiana en La Edad Media - Los Diez Siglos MedievalesFlor Caballero100% (1)

- Cómo Compartir Carpetas en VirtualBoxDocument2 pagesCómo Compartir Carpetas en VirtualBoxyaguarinNo ratings yet

- Tarea Fol 07Document11 pagesTarea Fol 07Maite Jordan CañavateNo ratings yet

- Una Propuesta de Comunicacion Por Juan Manuel Fernández MorenoDocument11 pagesUna Propuesta de Comunicacion Por Juan Manuel Fernández MorenoGermanGutierrez50% (2)

- Diccionario Garifuna Martinez-2000Document60 pagesDiccionario Garifuna Martinez-2000Ellie BurkeNo ratings yet

- LISTA DE SÍMBOLOS ElectricosDocument7 pagesLISTA DE SÍMBOLOS Electricosarq_gallegos_toledoNo ratings yet

- Tarea de Metologia de La Investigacion 9Document5 pagesTarea de Metologia de La Investigacion 9Roberto SaviñonNo ratings yet

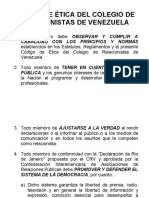

- Codigo de Etica Del CRVDocument5 pagesCodigo de Etica Del CRVLuis Adrián Pérez100% (2)

- Teoria 7 TabletasDocument80 pagesTeoria 7 TabletasHarwin JHoel Salazar UrbanoNo ratings yet

- Un Bosquejo Del Pensamiento de KantDocument4 pagesUn Bosquejo Del Pensamiento de KantDaniel TorresNo ratings yet

- Documentación Sprint BootDocument6 pagesDocumentación Sprint BootGIULIANA MICHELLE HIDROBO HERRERANo ratings yet

- TAREADocument5 pagesTAREACristopher Johnny LaurenteNo ratings yet

- Practico 2Document3 pagesPractico 2GABRIEL COCA MERIDANo ratings yet

- Fundamentos Quimicos de La VidaDocument10 pagesFundamentos Quimicos de La VidaNestor JuarezNo ratings yet

- 2 Unidad 2 Marco LegalDocument55 pages2 Unidad 2 Marco LegalRaulEspinoNo ratings yet

- Tarea 09 B. Team Canvas Basico Grupal CompletoDocument1 pageTarea 09 B. Team Canvas Basico Grupal CompletoAnthony Pumarayme Taipe60% (5)

- La Arquitectura en La Era de La Austeridad PDFDocument98 pagesLa Arquitectura en La Era de La Austeridad PDFComité Nacional Boliviano IcomosNo ratings yet

- Ejercicios - QBasic IIDocument1 pageEjercicios - QBasic IIgriselda cruz perezNo ratings yet

- GuiónDocument3 pagesGuiónHno Raul Perez AlegríaNo ratings yet

- UntitledDocument22 pagesUntitledChantal RCNo ratings yet

- Info Farma JustinaDocument3 pagesInfo Farma Justinacamilo castilloNo ratings yet

- Analisis Cartograficos (Inclusion Social)Document4 pagesAnalisis Cartograficos (Inclusion Social)JosdiaAlvarbelaezNo ratings yet

- GARAJE AUTOMATIZADO ImpreDocument37 pagesGARAJE AUTOMATIZADO ImpreArielNo ratings yet

- Guía QM-34 Polaridad de Las Moléculas y Fuerzas Intermoleculares - PRODocument12 pagesGuía QM-34 Polaridad de Las Moléculas y Fuerzas Intermoleculares - PROlordviricNo ratings yet

- Etica Prof.Document3 pagesEtica Prof.Dencel MenciaNo ratings yet

- Ideas GincanaDocument2 pagesIdeas GincanaHanniball LecteerNo ratings yet