Professional Documents

Culture Documents

OM621 636 Reparaturanleitung

Uploaded by

storvargOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

OM621 636 Reparaturanleitung

Uploaded by

storvargCopyright:

Available Formats

"

73

I

/

I

. I

"

.~ ~-!' ~1,~ __ ~ .,',._J_

Inha!tsiibersicht:

Ventilspiel einstellen

Einspritzdusen und Gliihkerzen kontrollieren Beobachtung der Auspuffgase

Lauf- und Klangprobe

Kompressionsdruck messen

Forderbeqinn der Einspritzpumpe priifen und einstellen

Nockenwelleneinstellung und Steuerzeiten priifen

Saug- und Druckwirkung der KraftstoffF5rderpumpe messen und das Uberstrornventll kontrollieren

Kraftstoffanlage entliiften

Leerlauf einstellen '

Einstellen der Hochstdrehzahl, unbelastet Drahtzug vorn GliihanlaBschalter zur Einspritzpumpe einstellen

Motor zerlegen und zusammenbauen Wasserpumpe

Zylinderkopf

Vorkammer aus- und einbauen

D~senhalter mit Einspritzdiise einbauen Klpp,hebel, Kipphebelbocke und Schwinghebel VentJist5Bel, Venti le, Ventilsitze K,etten,spanner, Spannrad und Spannradlager EInspntzanlage

Steuergehausedeckel Steuerrader Oberdruck-

ventil ' ,

53 - 56 Olwanne, Olpumpe

56 - 64 Kurbeltrieb, Pleuel Kolben

64 - 66 Nockenwelle '

66 - ,8H r- , ... MaB- und Einstelltabelle

"""i;.,',

3 4 5 - 9

17

22-25 25 30 31

32-33 33-36 36-40 40-50 50-53

• Titelbild

3734

1 2

9

10

11 12

14

Links: Motoransicht Typ 636, far Fahrzeug 1800 Rechts: Motoransicht Typ 621, fOr Fahrzeug 190 D

Copyright © by

Verlag A, Bucheli, Inhaber: Paul Pietsch CH-6301 Zug I Schweiz

Samtliche Rechte der Verbreitung, einschlieBlich der Wiedergabe durch Film, Funk, Fernsehen, Fotomechanik und andere Reproduktionsmittel, sind verboten,

Die in diesem Buch enthaltenen Ratschlage werden nach bestem Wissen und Gewissen erteil!, jedoch unter AusschluB jeglicher Haftung,

Satz und Druck:

Buch- und Offsetdruckerel Walter Sprangli AG, CH-5612 Villmergen

Verlag Alfred Bucheli Inhaber Paul Pietsch

BaarerstraBe 61, CH-6301 Zug, Postfach 281 Telefon (042) 211247

Alleinauslieferung fiir die Bundesrepublik Deutschland:

Motorbuch-Verl~g, D-7 Stuttgart 1 Boblinqer StraBe 18, Postfach 1370

Alleinauslieferl.lng tiir tJsterreich:

Buchhandlung H. Godai, Wien XV MariahilferstraBe 169

Alleinauslieferung fiir Danemark:

Buchhandlung Jul. Gjellerup, Kopenhagen Solvgade 87

Alleinauslieferung tiir die Niederlande:

Stamboekhandel N. V .

Houtweg 13, Culemborg, Niederlande

MERCEDES-BENZ

Typ: OM 621 fur Fahrzeug-Typ: 1900 und 1900b Typ: OM 636 Iur Fahrzeug-Typ: 1800 und 1800b

Kontrollarbeiten

Ventilspiel einstellen

OM 636: Das Ventilspiel ist nur bei kaltem Motor zu prtlfen bzw. einzustellen. Luftfilter und Zylinderkopfhaube abnehmen. Den Anzug der Zylinderkopfschrauben und der Sechskantmuttern zur Befestigung der Kipphebelbocke prOfen und eventuell mit vorgeschriebenen Anzugsdrehmoment (siehe Tabelle) anziehen. Den Kolben des ersten Zylinders auf ZOndtotpu nkt stellen. Der Kolben des ersten Zylinders steht im ZOndtotpunkt, wenn das Einlal3- und Auslal3ventil des ersten Zylinders geschlossen ist. Dabei sind die Kipphebel1 und 2 entlastet und die Venti Ie 7 und 8 des vierten Zylinders Oberschneiden sich, das heil3t das Auslal3ventil schlief3t und das Einlal3ventil offnet sich,

Achtung! Um Verwechslungen zu vermeiden, wird empfohlen, die Reihenfolge der Ventilspiel-Einstellung nach der Zilndfolqe vorzunehmen. Die ZOndfolge ist 1-3-4-2. Mittels FOhlerlehre das Ventilspiel der Ventile des jeweiligen Zylinders zwischen Ventilschaftende und Kipphebel prOfen. Es soli beim Einlaf3ventil 0,20 mm und beim Auslaf3ventil 0,15 mm betragen.

Lage der Ein- und Auslal3ventile Fahrtrichtung

1. Zylinder A E

2. Zylinder E A

3. Zylinder A E

4. Zylinder E A

Bei unvorschriftsmaf3igern Ventilspiel ist die Sechskantmutter des entsprechenden Kugelbolzens zu lo sen und der Kugelbolzen z u verstellen. Beim Wiederanziehen der Sechskantmutter ist der Kugelbolzen festzuhalten und das Ventilspiel nochmals zu prOfen.

Anmerkung. Wenn die FGhlerlehre klemmt, so lst zuerst der Kipphebel zu bewegen, um festzustellen, ob er nicht verkantet war.

Die Zylinderkopfhaube darf nicht zu fest angezogen werden, da sie 'sich sonst durchbiegt und die Gummidichtung nach aul3en gedrOckt wird.

DIESEL-MOTOREN

In dieser Ausgabe werden ausschlieGlich die beiden nebenstehenden Dieselmotoren behandelt. - FOr die Reparatur der Obrigen Fahrzeugteile verweisen wir auf die beiden Ausgaben Nr.54 (Typ 190) und Nr.70 (Typ 180).

Luftfilter montieren, Motor laufen lassen und Zylinderkopfhaube auf Dichtheit prOfen.

OM 621: Das Ventilspiel darf nur bei kaltern Motor gepruft bzw. eingestellt werden.

Luftfilter und Zylinderkopfhaube abnehmen: Den Anzug der Zylinderkopfschrauben und der Dehnschrauben zur Befestigung der Schwinqhebelbocke prOfen bzw. mit vorgeschriebenem Anzugsdrehmoment (siehe Tabelle) anziehen.

Den zu dem jeweiligen Ventil gehorigen Nocken der Nokkenwelle so stellen, dal3 der Grundkreis des Nockens der Gleltfldche des Schwinghebels zugekehrt ist,

Beim Einlaf3ventil soli das Ventilspiel 0,15 mm und beirn Auslal3ventil 0,30 mm betragen.

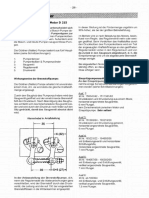

Bild 1 Ventilkipphebel mit eingebautem Ventil

a Nut im Ventilschaft 8 Mutter .

1 Dehnschraube 9 Ventilfeder'tier

2 Schwinghebelachse mit Dichtringhalter

3 Schwinghebelbock 10 Ventilfeder

4 Zylinderkopf 11 Gummidichtring

5 Nockenwelle 12 Ventilschaft

6 Schwinghebel 13 VentilfOhrung

7 Hutmutter

Mercedes 180 0/ 190 0

MuG das Ventilspiel eingestelit werden, so ist die Sechskantmutter am Ventil zu lo sen : hierbei ist die Hutmutter gegenzuhalten. Dann durch Verstellen der Hutmutter das vorgeschriebene Spiel einstellen. Dreht sich dabei das Ventil mit, so rnuf das Venti I am Sechskant des Ventiltellers festgehalten werden. Nach erfolgter Einstellung der Hutmutter diese durch Festziehen der Sechskantmutter kontern und das Ventilspiel nochmals ilberpruten. Zylinderkopfhaube montieren. Eventuell die Dichtringe fUr die Befestigungsschrauben erneuern. Ferner ist zu kontrollieren, daG sich beim Gasgeben der Drahtzug fOr die Leerlaufeinstellung frei im Schlitz des Anschlagwinkels am Winkelhebel bewegen kann.

Bild 26 Schwinghebel 7 Hutmutter

8 Mutter

14 Spezialschllissel 15 FGhleriehre 16.17 SpezialschlOssel

9 Ventillederteller mit Dichtringhalter

Einspritzdusen und GlUhkerzen kontrollieren.

VorglUhprobe: VorglOhen; leuchtet der GIOhOberwacher am Armaturenbrett nicht oder zu stark auf, dann GIOhanlage OberprOfen und feststelien, welche GIOhkerze defekt ist. Dazu die einzelnen GIOhkerzen nacheinander an den AnschlOssen OberbrOcken bzw. Funkenziehen und dabei den GlOh-AnlaG-Schalter auf Stellung « 1 » drehen.

Achtung! Eine defekte GIOhkerze kann ein Zeichen dafOr sein, daf3 die zuqehoriqe DOse nicht in Ordnung oder ein Kugelstift-Defekt in der Vorkammer eingetreten ist.

Die defekte GIOhkerze erneuern und die zuqehoriqe EinspritzdOse und Vorkammer ausbauen. EinspritzdOse reinigen und Vorkammer ersetzen.

2

15/54

6

Bild 3 GliihanlaB- und Stopschaiter beirn OM 621

1 Hauptschalter 5 Gllihkerze

2 Zug-Druckschalter 6 Lichtmaschine

3 Gllihliberwacher 7 Batterie

4 Vorwiderstand

8 Anlasser

61

Bild 4

GliihanlaB- und Stopschalter beirn OM 636

1 Hauptschalter 5 GIGhkerze

2 Gllihanlall- und Stopschalter 6 Lichtmaschine

3 GllihGberwacher 7 Batterie

4 'Vorwiderstand

8 Anlasser

Beobachtung der Auspuffgase: Kurze Zeit im Stand Voligas, bzw. Teilgas geben und dabei den AuspuffgasStof3 beobachten und an der Auspuff-MOndung auf Gerausche (Blubbern) achten.

Oualmt der Auspuff sto!3weise schwarz, so ist dies oft ein Zeichen dafiir, daf3 eine oder mehrere DOsen nicht gleichma!3ig arbeiten. Ebenso kann eine Zunahme der

Einspritzmenge auch durch ein zu starkes Nachlassen des DOsendruckes bzw. durch normalen Verschleil3 oder durch unolchteUnterdruckaniaqe oder Einspritzpumpenmembran entstanden sein. EinspritzdOsen ausbauen, reinigen und prOfen, wie an anderer Stelle beschrieben. Unterdruckanlage und Einspritzpumpen-Regler auf Dichth eit prOfen.

Wird an der Auspuff-Miindung ein unregelmaJ3iges Gerausch (Blubbern) vernommen, so setzt ein Zylinder ganz oder teilweise aus.

Mercedes 180 0/190 0

Lauf- und Klangprobe: 1m Leerlauf und Schnell-Lehrlauf die Oberwurfmuttern der einzelnen Einspritzleitungen an der Einspritzpumpe nacheinander zirka eine halbe Umdrehung lo sen und wiederfestziehen und dabei Rundlauf und Klang des Motors beobachten. Bleiben Lauf und Klang bei geloster Oberwurfmutter unverandert, so ist unter anderem die zugehorige DOse gestort und mul3 ausgebaut und OberprOft werden. Lauft der Motor bei Lcsen einer Uberwurfmutter unrund, so ist die zuqehorige EinspritzdOse in Ordnung.

Bild 5 Ouerschnitt durch den OM-636-Motor

3

Mercedes 180 D /190 D

Kompressionsdruck messen: Ventilspiel ilberprufen und eventuell berichtigen; Motor auf normale Betriebstemperatur bringen (KOhlwassertemperatur 70-BO°C). Stromschienen und GIOhkerzen ausbauen. Mittels Anlasser den Motor kurz durchdrehen, wodurch OlkohleROckstande und Rul3 herausqe schleudert werden.

Das Anschlul3-Stuck des KompressionsprOfers in die GIOhkerzenbohrung des zu messenden Zylinders einschrauben und gut anziehen, damit es richtig abdichtet.

Achtung! Beim Typ OM 621 ist zur Messung des zweiten und dritten Zylinders an das Anschlul3sWck zusatzlich noch das WinkelstOck 0005890090 mit der Uberwurfmutter anzuschlief3en.

Dann den KompressionsdruckprOfer mit Schlauch an das Anschlul3stuck bzw. WinkelstOck anschliel3en.

Mittels Anlasser den Motor zirka fOnf Sekunden durchdrehen; dabei die Regelklappe ganz Bffnen (Voligas geben), damit eine gute ZylinderfOliung erreicht wird.

4

Bild 6 Langsschnitt durch den OM-636-Motor

Die anderen Zylinder in der Reihenfolge 1-4 sinngemiH3 prOfen. Die Dauer des Durchdrehens ist bei allen Zylindern moglichst gleich zu halten.

Bei Verwendung des Kompressionsdruckschreibers 0005896921 wird im Durchschnitt ein Kompresssionsdruck von zirka 22-23 atO erreicht. Die MeJ3ergebnisse d er einzelnen Zylinder sollen nicht mehr als 2 atu voneinander abweichen. 1st die Abweichung an einem Zylinder grol3er, so ist eine zweite Messung vorzunehmen. Liegt der Kompressionsdruck bei 17 atu oder darunter, so ist eine Bearbeitung der Ventile, Kolben oder Kolbenringe erforderlich. 1st bei zwei nebeneinanderliegenden Zylindern der Druck wesentlich niedriger als bei den anderen Zylindern, so ist wahrscheinlich die Zylinderkopfdichtung zwischen diesen beiden Zylindern undicht.

Bild 7 Der Kompressionsdruck wird gemessen 1 AnschluLlstUck

2 beweglicher Schlauch

3 Kompressionsdruckschreiber

Forderbeginn

Einspritzpumpe prufen und einstellen OM 636, 621

Kontrolle der Markierungen furOT (obererTotpunkt) und FB (Fbrderbe qinn)

Aile Motoren der Typen 1800, 180Db, 1900 und 190Db sind zur besseren Kontrolle und Einstellung des Fortierbeginns mit einem Einstellzeiger und mit einer OT-Markierung sowie einer Gradeinteilung an der Riemenscheibe

Mercedes 180 0/190 0

auf der Kurbelwelle versehen. Dadurch ist eine Kontrolle der Markierungen bei ein- und ausgebautem Motor jederzeit moglich.

Bild 8 Markierungen an der unteren Riemenscheibe

Kontrolle bei ein- und ausgebautem Motor. Den Kolben des ersten Zylinders auf ZOndtotpunkt stellen (siehe Ventilspiel einstellen); diese Stellung an der Riemenscheibe kontrollieren. Der Einstellzeiger mul3 auf die OTMarke an der Riemenscheibe zeigen.

Bild 9 Die durch das Schauloch im 'Kupplungsgehause sichtbare Markierung am Schwungrad

5

Mercedes 180 D / 190 D

Kontrolle des Forderbeginns der Einspritzpumpe nach der Uberlaufmethode bei ein- oder ausgebautern Motor

Den Kolben des ersten Zylinders auf ZGndtotpunkt einstellen und die Markierung GberprGfen. Die GIGhkerze des ersten Zylinders herausschrauben, die Kurbelwelle etwa 50° entgegen der Drehrichtung drehen, so daB die Kurbelwelle um zirka 50° vor oberem Totpunkt bzw. um zirka 20° vor F6rderbeginn steht.

Das Zahnflankenspiel wird dadurch ausgeschaltet, bzw. die Kette auf Zug gehalten, daB der Motor von zirka 50° vom oberen Totpunkt bis zum F6rderbeginn wieder in Drehrichtung gedreht wird. Deshalb die Kurbelwelle auf aile Faile bis zirka 50° vom oberen Totpunkt zurGckdrehen und nicht nur bis zum F6rderbeginn.

Achtung! Bei Motoren mit Spritzversteller darf der Motor grundsatzlich nur in Drehrichtung gedreht werden, damit die Fliehgewichte nicht aus ihrer Leerlaufendstellung herausgedrGckt werden. Deshalb ist die' Kurbelwelle

in diesem Faile um 1 % Urndrehunqen in Drehrichtung zu drehen. Ferner ist vor jeder Forderbeginn-Kontrolle der Spritzversteller auf seine Leerlaufendstellung zu GberprGfen. Hierzu den VerschluBdeckel zum Spritzversteller abnehmen. Dann mit einem Finger kontrollieren, ob die Fliehgewichte 9anz innen in der Leerlaufendstellung anliegen.

Mit geeignetem RingschlGssel, der durch eine lange Feder gespannt wird, den Spritzversteller in der Leerlaufendstellung festhalten, um sicher zu sein, daB beim Einstellen des F6rderbeginns die Fliehgewichte in der Leerlaufendstellung bleiben. Mit dieser Vorrichtung ist ein Verschieben der Fliehgewichte beim Durchdrehen des Motors ausgeschlossen.

Die Einspritzleitung am Rohranschlul3 des ersten Pumpenzylinders abschrauben, das Druckventil und die Druckfeder herausnehmen; den Rohranschlul3 wieder einschrauben und das Oberlaufrohr (Teil-Nr. 6365890223) aufschrauben. Dann den Kraftstoftbehalter an der Einspritzpumpe anschlieBen, mit Kraftstoff fGllen und den Absperrhahn 6ffnen.

6

Bild 10 Typ OM 621

Nockenwellenrad

2 Sechskantschraube 3 Kettenspanner

4 EntlUftungsleitung far Wasserpumpe 5 Wasserpumpe

6 Lichtmaschine

7 Riemenscheibe auf der Kurbelwelle 8 Bundschraube

9 Gegengewicht mit Gradeinteilung 10 Einstellzeiger

11 Motortriiger vorn links

12 Gleitschiene auaen mit Sicherungsdraht

am Zylinderkopf .

13 VerschluOschraube zum Lagerbolzen

fOr das Spannradlager 14 Sechskantschraube

15 Halter fOr Gleitschiene, in nen 16 Gleitschiene, innen

17 Lagerbolzen fOr Gleitschiene am Zylinderkopf

18 Verschlullschraube zum Lagerbolzen fOr

das Umlenkrad 19 ROckzugfeder 20 Spritzversteller

21 VerschluBschraube fOr OIOberdruckventil 22 VerschluBschraube mit Lagerbolzen fOr

Gleitschiene, unten im Zylinderkurbelgehiiuse

23 RingschlOssel

24 Zwischenblech am Zylinderkurbelgehiiuse fOr Anlasserbefestigung

Bird 11 Motor OM 636

1 Lager der Fliehgewichtsrollen kontrollieren

2 Schius sel zum Festhalten des Spritzverstellers 3 Ruckzugfeder

Nun fliel3t der Kraftstoff aus dem Oberlaufrohr; dann die Kurbelwelle langsam in Drehrichtung weiterdrehen, bis der Kraftstoff zu tropfen beginnt bzw. gerade kein Kraftstoff mehr aus dem Oberlaufrohr tropft.

In dieser Stellung verdeckt der Pumpenkolben genau die Zulaufbohrung im Pumpenzylinder, das heil3t der Kolben des ersten Zylinders der Einspritzpumpe steht auf Forderbeginn. Wenn aul3erdem in dieser Stellung der Einstellzeiger mit der entsprechenden Gradzahl auf der Riemen scheibe iibereinstimmt, dann ist der F6rderbeginn einwandfrei eingestellt. Andernfalls ist der Forderbeqinn neu einzustellen.

Bird 13

A

B

Mercedes 180 0/ 190 0

Bild 12 Zur Kontrolle des Forderbeginns der Einspritzpumpe 1 Kraftstoffbehalter

2 Absperrhahn

3 Anschlul3 an der Einsprltzpurnpe

4 Oberlaufrohr, auf den Rohranschlul3 des t.Purnpenzylinders aufgeschraubt

c

Der Kraftstoff fliel3t aus dem Oberlaufrohr

Der Kraftstoff beginnt aus dem Oberlaufrohr zu tropfen

Nachdem kein Kraftstoff mehr aus dem Ober/aulrohr tropft, dart nach 15-20 Sekunden noch der letzte Tropfen folgen

Einstellen des Forderbeginns nach der Oberlaufmethode bei ein- oder ausgebautem Motor

Ziindtotpunkt einstellen; GlOhkerze des ersten Zylinders herausschrauben; Kurbelwelle auf zirka 500 Yom oberen Totpunkt bzw. 200 vor F6rderbeginn stellen (siehe vorher-

gehenden Abschnitt); Spritzversteller festhalten; Einspritzleitung des ersten Pumpenzylinders abschrauben, Druckventil und Druckfeder entfernen und Oberlaufrohr aufschrauben; Kraftstoffbehalter an der Einspritzpumpe anschliel3en und mit Kraftstofffiillen. Nun die Kurbelwelle langsam in Drehrichtung weiterdrehen, bis der Einstell-

7

Mercedes 180 D /190 D

zeiger mit der entsprechenden Gradzahl an der Riemenscheibe Obereinstimmt.

Die Einspritzpumpe am Befestigungsfiansch soweit 10- sen, bis sie sich gerade verdrehen laf3t. Dann durch Schwenken der Einspritzpumpe in entsprechender Richtung den Forderbeginn der Pumpe richtigstellen.

Bild 14 RohranschluB einbauen 1 RohranschluB

2 Dichtring (Gummi) 3 Schraubenfeder

4 Druckventil

Achtung! Beim OM 636 gibt Schwenken der Einspritzpumpe zum Motor hin spateren und Schwenken vom Motor weg fruheren Forderbeginn.

Beim OM 621 gibt Schwenken der Einspritzpumpe zum Motor hin frtiheren, Schwenken vom Motor weg spateren Forderbeqinn,

Die Einspritzpumpe steht auf Forderbeq i nn,wenn aus dem Oberlaufrohr gerade kein Kraftstofl mehr tropft. Nach zirka 15-20 Sekunden darf ein weiterer Tropfen folgen. In dieser Stellung die Einspritzpumpe mit zwei Sechskantmuttern festziehen und die Einstellung nochmals uberprOfen. Dann die restlichen Befestigungsmuttern fest anziehen. (Siehe Bild 13)

Kraftstoffbehalter und Oberlaufrohr abschrauben. Rohranschlul3 herausschrauben, Druckventil und Druckfeder einsetzen, Rohranschlul3 wieder einschrauben und mit einem Drehmoment von 4,5 mkg festziehen. Die Einsprltzleitung anschliel3en.

Achtung! Beim Einsetzen des Druckventils ist auf peinlichste Sauberkeit zu achten, da verschmutzte Ventilezu Motorstorungen fOhren konnen.

Kraftstoffanlage entlOften, Motor laufen lassen und AnschlUsse auf Dichtheit prUfen.

Anbringung einer Markierung bei ein- oder ausgebauten Motoren OM 636 ohne jegliche bisherige Markierung

Den Kolben des 1. Zylinders auf ZOndtotpunkt stellen. Die GIOhkerze des 1. Zylinders ausbauen, die Kurbelwelle etwa 500 entgegen der Drehrichtung drehen, so dal3 die Kurbelwelle um zirka 500 vor OT steht.

8

Anmerkung: Bei Motoren mit Spritzversteller ist die Kurbelwelle um 1 X Umdrehungen in Drehrichtung zu drehen. Auf3erdem ist der Spritzversteller auf seine Leerlaufendstellung zu OberprOfen.

Aus SicherheitsgrOnden das Massekabel am Minuspol der Batterie abklemmen. Das Einlal3ventil mit einem Vantilheber nach unten drOcken und zwischen Ventilschaftende und Kipphebel eine FOhlerlehre mit einer bestimmten Starke (a) schieben.

FOr einen Forderbeqinn von

320 vor OT = eine 12,0 mm starke FOhlerlehre 300 vor OT = eine 10,5 mm starke FOhlerlehre 260 vor OT = eine 8,75 mm starke FOhlerlehre

Bild 15 Zur Anbringung von Markierungen bei bisher unmarkierten OM-636-Motoren. a = Starke der FOhleriehre (siehe Text)

Eine Mal3ungenauigkeit von 0,375 mm entspricht XO an der Kurbelwelle. Die Kurbelwelle vorsichtig von Hand drehen, bis der Kolbenboden am Ventilteller anliegt. Die Kurbelwelle an der Befestigungsschraube, mit der die Riemenscheibe an der Kurbelwelle befestigt ist, mit einem Steckeinsatz und einer Ratsche oder mit einem Lufter drehen.

Den Motor auf keinen Fall mit dem Anlasser durchdrehen.

Wenn die Kurbelwelle auf den richtigen Forderbeginn eingestellt ist, einen Einstellzeiger am Steuerqehause und an der Riemenscheibe eine Markierung anbringen. Markierung und Einstellzeiger rnussen Obereinstimmen. Mit

dem Einstellzeiger und der Markierung an der Riemenscheibe kann in Zukunft der Forderbeginn jederzeit einwandfrei kontrolliert und eingestellt werden.

Die Kurbelwelle zirka 30° entgegen der Drehrichtu ng drehen. Das EinlaBventil mit dem Ventilheber etwas nach unten drOcken und die zwischen Ventilschaftende und Kipphebel eingesetzte FOhlerlehre entfernen.

Das Massekabel am Minuspol der Batterie anbringen. Den Forderbeginn kontrollieren bzw.einstellen.

Einstellung der Nockenwelle zur Kurbelwelle kontrolJieren

OM 636

Den Kolben des ersten Zylinders unqefahr auf den ZOndtotpunkt einstellen (wie im Abschnitt «Ventilspiel einstellen »), Dann die Kurbelwelle noch so weit drehan, bis die obere Totpunkt-Markierung an der Riemenscheibe gen~u mit dem Einstellzeiger Obereinstimmt. Bei eingebautem Steuerqehausedeckel den VerschluGdeckel abnehmen. Bei richtig montiertem Nockenwellenrad mul3 der markierte Zahn des Antriebsrades auf der Nockenwelle zwischen den beiden markierten Zahnen des Antriebsrades auf der Antriebswelle fOr die Einspritzpumpe stehen.

Bei ausgebautem Steuerqehausedeckel muG bei richtig montiertem Nockenwellenrad der markierte Zahn des Kurbelwellenrades zwischen den beiden markierten Zahnen des Nockenwellenrades stehen.

1st eine Korrektur notwendig, so ist der Steuerqehausedeckel auszubauen. Das Kurbelwellenrad so weit abziehen, bis sich das Kurbelwellenrad mit der Kurbelwelle ohne die Nockenwelle drehen lal3t. Die Kurbelwelle so weit drehen, bis der markierte Zahn des Kurbelwellenrades zwischen den beiden markierten Zahnen des Nokkenwellenrades steht. In dieser Stellung das Kurbelwellenrad wieder auf seinen Sitz schlagen. Dell Steuergehausedeckel einbauen.

OM 621

Der Typ OM 621 mit obenliegender Nockenwelle durch eine Zweifach-Rollenkette angetrieben, hat zur Kontrolle der Einstellung der Nockenwelle zur Kurbelwelle auf dem ersten Nockenwellenlager und der Ausgleichsscheibe der Nockenwelle je eine Strichmarkierung. (Bild 16)

Die Kurbelwelle an der Bundschraube vorn auf der Kurbelwelle mittels Steckeinsatz SW 22 und Ratsche in Drehrichtung des Motors so lange drehen, bis der Einstellzeiger auf die obers Totpunkt-Markierung der Gradeinteilung auf dem Gegengewicht zeigt.

Mercedes 1800/190 0

Bild 16 Die Strichmarken auf der Ausgleichsscheibe und dem Nockenwellenlager sind gefluchtet (OM 621)

1 Steckglied

2 FederverschluLl

Achtung! Die Kurbelwelle nur in der Drehrichtung des Motors drehen, damit die linke Seite der Kette gespannt ist.

Die Strichmarken auf der Ausgleichsscheibe der Nockenwelle und auf dem ersten Nockenwellenlager mOssen jetzt Obereinstimmen. In dieser Stellung sind der erste und vierte Kolben im oberen Totpunkt. Dabei steht der Kolben des ersten Zylinders im Verdichtungshub.

1st eine Korrektur notwendig, so ist die Zweifach-Rollenkette umzusetzen. Eine Versetzung um einen Zahn am Nockenwellenrad ergibt 180 an der Kurbelwelle.

Steuerzeiten priifen

FOr die PrOfmessung werden die Steuerzeiten bei einem Ventilspiel von 0,4 mm fOr Ein- und Auslal3-Ventil angegeben. Dieses PrOfventilspiel von 0,4 mm wird nicht eingestellt, sondern vielmehr die Messung bei einer Ventilerhebung von 0,4 mm vorgenommen, da diese Methode wesentlich genauer ist. Bei einer Ventilerhebung von 0,4 mm ergeben sich die gleichen Steuerzeiten, wie bei einem Ventilspiel von 0,4 mm.

Normalerweise genOgt es, die Steuerzeiten am Ein- und Auslal3ventil des ersten Zylinders zu messen.

Achtung! Beim OM 621 kann die Gradscheibe (TeilNr. 1805890723) mit 3600 Teilung statt an der Kurbelwelle an der Nockenwelle angebracht werden. Hierbei miissen jedoch die auf der Nockenwelle abge'esenen Werte verdoppelt werden!

Aile GIOhkerzen herausschrauben und die Zylinderkopfhaube abnehmen. Den Kolben des ersten Zylinders auf Zilndtotpunkt stellen. Nun die Gradscheibe so drehen,

9

Mercedes 180 0/ 190 0

dal3 der Zeiger auf die OO-Marke zeigt. In dieser Stellung die Gradscheibe festziehen. Zur Ausschaltung des vorhandenen Betriebsventilspiels ein Toleranzband zwischen Ventilschaftende und Kipphebel (beim OM 636) bzw. zwischen Schwinghebel und Hutmutter des Ventils (beim OM 621) einschieben.

Bild 17 In 5tellung gebrachte Gradeinstellscheibe 1 Gradscheibe

2 Einstellzeiger

Achtung! Das Toleranzband mul3 SO stark sein, damit das vorhandene Betriebsventilspiel mit Sicherheit aufqs-' hoben ist. Das Venti I kann dabei ohne weiteres etwas angehoben werden.

Den Taststift in die MeBuhr einschrauben und die MeBuhr mit dem MeBuhrenhalter so am Stehbolzen fUr die Kipphebelbocke befestigen, dal3 der Taststift mit einer Vorspannung von 2,0 mm senkrecht auf dem Federteller des Einlal3ventils des ersten Zylinders aufsitzt.

Anmerkung! Wenn der Taststift der Mel3uhr nicht genau senkrecht auf dem Federteller aufsitzt, konnen erhebliche MeBfehler entstehen! Beim OM 621 muB ferner der Kettenspanner einwandfrei entlGftet sein!

Nun die Skala der Mel3uhr auf «0» einstellen.

Die Kurbelwelle jetzt so weit in Drehrichtung des Motors drehen, bis die Mel3uhr 0,4 mm weniger anzeigt, das heil3t bis das Ventil um 0,4 mm angehoben ist. Den auf der Gradscheibe angezeigten Wert ablesen, welcher der Offnungsbeginn des Ventils. ist.

10

Achtung! Wurde die Gradscheibe beim OM 621 auf der Nockenwelle befestigt, so ist der abgelesene Wert zu verdoppeln!

Die Kurbelwelle in der Drehrichtung des Motors weiterdrehen, bis das Ventil beim Schliel3en noch 0,4 mm abgehoben ist, das heil3t die Mel3uhr wieder den gleichen Wert anzeigt wie beim Offnungsbeginn. Dabei die eingestellte Vorspannung der Mel3uhr von 2,0 mm beachten. Den angezeigten Wert auf der Gradscheibe ablesen, welcher das Schliel3ende des Einlal3ventils ist.

Achtung! Wahrend der Messung den Motor auf keinen Fall ruckwartsdrehen, da sich sonst erhebliche Mel3fehler ergeben. Zur Kontrolle nach dem Ablesen des Wertes den Motor weiterdrehen, bis der Zeiger an der Gradscheibe wieder auf die OO-Marke zeigt. Die Mel.luhr mul3 dabei wieder auf «0» zurGckgehen.

Die Steuerzeiten des Auslal3ventils werden auf die gleiche Weise geprGft.

Muf3 eine versetzte Scheibenfeder verwendet werden, so ist folgendes zu beachten: Eine Versetzung der Scheibenfeder nach rechts (in Fahrtrichtung gesehen) ergibt einen frGheren, eine Versetzung nach links einen spateren Offnungsbeginn. Eine Versetzung von 0,20 mm der Scheibenfeder ergibt eine Verschiebung an der Kurbelwelle von etwa 1 ° 30'.

Nach Einbau einer versetzten Scheibenfeder ist der Forderbeginn neu einzustellen.

Saug- undOruckwirkung der Kraftstoff-Forderpumpe messen und das Uberstromventil kontrollieren

Die KraftstoffrGcklauf-Schlauchleitung am Anschluf3 zur RGcklaufleitung zum Tank abschlief3en und das Schlauchen de in ein geeignetes Gefaf3 leiten. Motor anlassen, tritt bei laufendem Motor Kraftstoff aus, so liegt der Forderdruck Gber dem Offnungsdruck des Uberstromventtls von 1-1,5 atu, Bei Oberstromventilen, die zur Vermeidung des Tickens in den Kraftstoffleitungen von und zum Tank in ihrer Ventilplatte eine Nut bzw. ein Loch haben, ist die Feststellung des F6rderdruckes bzw. Offnunq sdruckes schwieriger. In diesem Fall muf3 ein starkerer Kraftstoffstrahl aus dem Schlauchende kommen.

Uberprufen der Forderleistung mit dem Forderpumpenprufqerat 0005894921

Die Druckleitung zwischen Kraftstoff-Forderpumpe und Kraftstoff-Hauptfilter abschlief3en und das PrGfgerat anschliel3en.

Das Prufgerat und das Kraftstoff-Haupffilter an der Entluftun qss ch raube des Kraftstoff-Hauptfllters entluften und den Motor laufen lassen. Der im PrufgeriH angezeigte Druck ist der Ofinunqsdruck des Oberstromventtle und soli 1-1,5 atu betragen. 1st der Druck hoher als 1,5 ani oder niedriger als 1 atii, so ist das Uberstrornventil zu kontrollieren bzw. zu erneuern.

Bild 18 Das Priifgerat fiir die Forderkontrolle der Einspritzpumpe wurde montiert

1 Anschlul3 auf der Druckseite der F6rderpumpe 2 AnschluLl am Kraftstoff-Hauptfilter

3 Glasrohr

Durch Zusammendrucken des Schlauches zwischen Prufgeriit und Kraftstoff-Hauptfilter wird der griil3te Forderdruck der Fiirderpumpe angezeigt. Bei einer einwandfrei arbeitenden Forderpurnpe soli der Druck mindestens 2,0 atli betragen. Zur Prufung des Unterdrucks im Saughub sind die Anschlusse des Prufgeriites auf der Ansaugseite der Forderpumpe anzuschliel3en. Der SaugUnterdruck mul3 mindestens 0,5 atu betragen.

Weist die Fiirderpumpe die angegebenen Werte nicht auf, so ist sie auszutauschen bzw. zu Oberholen.

Bei der Messung der Druck- und Saugwirkung durch das Glasrohr des PrOfgeriites beobachten, ob sich im Kraftstoff Luft beflndet. Um feststellen zu kiinnen, an welch em Punkt der Anlage falsche Luft angesaugt wird, ist das PrOfgeriit zuerst auf der Saugseite und dann auf der Druckseite der Forderpurnpe anzuschliel3en. Zeigen sich beim Anschlul3 auf der Saugseite Luftblasen im Kraftstoff, so lst eine Undichtheit zwischen Kraftstoffbehi:ilter und Kraftstoff-Forderpumpe vorhanden. Zeigen sich nur auf der Druckseite Luftblasen, so liegt die Undichtheit an der Forderpurnpe selbst. In solchem Faile ist die Forderpumpe zu tauschen oder zu reparieren.

Mercedes 180 0/ 190 0

Das PrOfgeriit dient ferner zum kontrollieren des Filterdurchganges. Hierzu das Geriit zwischen KraftstoffHauptfllter und Einspritzpumpe anschliel3en. Der hier gezeigte Druck darf n ur gering von dem vor dem Filter gemessenen Druck abweichen. Stark verschmutzte Filtereinsiitze fUhren zu Druckabfall und eventuell zu Motorstiirungen.

Kraftstoffanlage entlUften

Kraftstoff-Hauptfilter und Einspritzpumpe: Die EntIOftungsschraube am Kraftstoff-Hauptfilter um 1-2Giinge herausdrehen.

Den 8etiitigungsknopf an der Handf6rderpumpe in Richtung links drehen und so lange pumpen, bis blasenfreier Kraftstoff an der Entluftunqs schraube austritt. Dann die Entluftunqsschraube wieder schliel3en.

Die beiden Entltlftunqsschrauben an der Pumpe (beim OM 636) einige Umdrehungen herausschrauben. Die Handpumpe wieder so lange betiitigen, bis an den Entli.iftungsschrauben blasenfreier Kraftstoff austritt, dann die EntiOftungsschrauben wieder festziehen. Durch Drehen des Betatigungsknopfes der Handf6rderpumpe im Uhrzeigersinn denselben wieder festschrauben.

Achtung! Beim OM 621 sind die bisher an der Seite angeordneten EntiOftungsschrauben weggefallen und durch eine EntlOftungsschraube oben an der Einspritzpumpe, am hinteren Ende des Saugraumes ersetzt worden. Wichtig ist, dal3 der 8etiitigungsknopf der Handfiirderpumpe gut angezogen wird; dadurch wird der Pumpenkolben auf einen Dichtungsring gedruckt und dichtet dadurch die Handpumpe nach aul3en abo Bei geliistem Beti:itigungsknopf lenkt die Handfiirderpumpe wahrend des Betriebes.

Einspritzleitungen entli.iften: Da beim Typ OM 621 die Einspritzleitungen sehr ~urz sind, ist ein Enthiften nicht erforderlich. Nur wenn die Leitungen gelost und dadurch viillig entleert wurden, ist ein Enthlften notwendig.

Den seitlichen Abschlul3deckel an der Einspritzpumpe abnehmen. Durch Drehen der Kurbelwelle die jeweiligen Pumpenelemente so stellen, dal3 sie auf Vollfiirderung, das heil3t dal3 die Pumpenkolben und Stol3el im unteren Totpunkt stehen. Mittels stabilem Schraubenzieher zwischen der Feststellmutter und der Einstellschraube des Rollenstiil3els ansetzen und so lange pumpen, bis die zugehorige Dtise abspritzt. Unn6tig langes Einspritzen ist jedoch zu vermeiden.

Die anderen Einspritzleitungen werden auf die gleiche Weise entlOftet.

11

Mercedes 180 D 1190 D

Den seitlichen Deckel wieder anbringen, Motor Iaufen lassen und prufen, ob aile Anschlusse und EntlUftungsschrauben dicht sind.

Leerlaufdrehzahl einstellen

Zum Einstellen der Leerlaufdrehzahl 5011 sich der Motor im betriebswarmen Zustand befinden (mindestens 60°C Kuhlwassertemperatur). Die Einregulierung der vorgeschriebenen Leerlaufdrehzahl darf nur am Klappenstutzen vorgenommen werden und nicht am Einspritzpumpen-Regier.

Den Drehknopf an der Instrumententafel ganz nach rechts drehen. Der Drosselhebel darf auf keinen Fall am Stellring des Drahtzuges anliegen, gegebenenfalls den Stell ring losen.

Durch Hinein- oder Herausschrauben der Leerlauf-Anschlagsschraube die Leerlaufdrehzahl einstellen. Sie 5011 b eirn OM 636 zirka 550~00 U/min. und beim OM 621 zirka 700--800 U/min. betragen. Wird die Leerlaufdrehzahl ohne Drehzahlmel3gerat eingestellt, so dient die LadekontrollLampe als Anhaltspunkt. Die Leerlaufdrehzahl ist so einzustellen, dal3 die Ladekontroll-Lampe gerade erlischt.

.,' 'd 19 Zur Einstellung der Leerlaufdrehzahl am Klappenstutzen 1 Voliast-Anschlagschraube

2 Leerlauf-Anschlagschraube

3 Unterdruckanschlul3

4 Drosselhebel mit Langloch zum Einhangen des Bowdenzuges

5 Befestigungsschelie fOr den Bowdenzug der Leerlaufver-

steliung

6 Gliihkerze

7 Stromschiene 8 Massekabel

Beirn OM 621 ist aul3er den vorgenannten Arbeiten die Verbindungsstange der mechanischen Zusatzregulierung auf die richtige Lange zu kontrollieren bzw. einzustellen. Dazu die Verbindungsstange vorn Winkelhebel an der Zylinderkopfhaube zum Hebel der mechanischen

12

Zusatzregulierung am Einspritzpumpenregler aushanqen und bis zum Leerlaufanschlag nach unten drilcken.

In dieser Stellung, also Regelklappe in Leerlaufstellung und Hebel am Einspritzpumpenregler im Leerlaufanschlag, mul3 ein Abstand zwischen Kugelpfanne der Verbindungsstange und Kugelkopf am Winkelhebel von zi rka 1 mm vorhanden sein, das heil3t zum Einhanqen der Verbindungsstange in den Kugelkopf des Winkelhebels mul3 sich die Verbindungsstange um zirka 1 mm anheben lassen. Mul3 man die Verbindungsstange zum Einhariqen mehr als 1 mm anheben, so istdie Verbindungsstange durch Herausschrauben der Kugelpfanne zu verlanqern. 1st der Abstand zum Einhanqen kleiner als 1 mm, muG man die Verbindungsstange kurzer machen.

Einstellen des Drahtzuges fUr Leerlaufverstellung Ais Vorarbeit ist der Leerlauf an der Leerlauf-Anschlagsschraube einzustellen.

Den Drehknopf an der Instrumententafel ganz nach rechts drehen.

Den Stellring auf dem Drahtzug so festklemmen, daf zwischen Stellrlng und Drossel- bzw. Winkelhebel ein Abstand von 0,1 bis 0,2 mm vorhanden ist, damit die Leerlauf-Anschlagschraube mit Sicherheit an ihrem Anschlag am Klappenstutzen anliegt. Bei dieser Einstellung erhoht sich die Drehzahl des Motors beim Drehen des Drehknopfes nach links etwa ab der vierten Raste des Drehknopfes.

Beirn OM 621 mul3 aul3erdem kontrolliert werden, dal3 sich beim Gasgeben der Drahtzug frei im Schlitz des Anschlagwinkels am Winkelhebel bewegen kann.

Einstellen der Hochstdrehzahl unbelastet

Bei normaler Betriebstemperatur durch VolIgasgeben die Regelklappe bis zum Vollast-Anschlag 6ffnen und dabei die H6chstdrehzahl unbelastet mit einem Drehzahlmesser feststellen. 1st die H6chstdrehzahl unbelastet h6her als 3850--4000 U/min. (beim OM 636 bzw. 1800) oder 4300 bis 4400 U/min. (beim OM 621 bzw. 1900), somul3 die VolIlast-Anschlagschraube so weit hineingedreht werden, bis die vorgeschriebene Drehzahl erreicht ist.

Wird die H6chstdrehzahl unbelastet nicht erreicht, dann durch Herausdrehen der Vollast-Anschlagschraube die Regelklappe welter 6ffnen bzw. die Drehzahl erh6hen. 1st die Regelklappe bereits ganz ge6ffnet, mul3 die Regelfeder der Einspritzpumpe durch Unterlagringe mehr vorgespannt werden.

Es ist zweckmal3ig, den nachtraqlichen Einbau eines Unterlagringes beirn zustandiqen Bosch-Dienst durchfiihren zu lassen.

Mercedes 180 0/ 190 0

Bild20 Zur Einstellung der Leerlaufdrehzahl 10 Sechskantschraube 21 Lagerbock

am Klappenstutzen 11 Obergangsstutzen 22 Verbindungsstange (200 mm lang)

1 Verstellhebel 12 Spannmutter 23 Regelklappenwelle mit Hebel

2 Olstandkontrollschraube 13 EntlUftu nqsschraube .24 Winkelhebel

3 EntlOfterschraube 14 En!lOftungsleitung vom Filter zum 25 Leckleitung

4 Sechskantschraube fur Klemmbacken KreuzsWck 26 VerbIndungsstange zum Hebel fUr

5 Rohranschlul3 15 Sechskantschraube fUr Filterbefestigung mechanische ZusatzreguJierung

6 Verschlul3schraube (Anschlul3 fUr Dreh- 16 Beilage 27 Unterdruckleitung vom Einspritz-

zahlmesser) 17 Biegsamer Schlauch von Leckleitung zum pumpenregler zum Klappenstutzen

7 Einspritzleitung Kreuzstuck 28 Hebel fur mechanische ZusatzreguJierung

8 Biegsamer Schlauch vom Oberstromventil 18 Drahtzug fur Leerlaufeinstellung 29 Abstutznlccke

der Einspritzpumpe zum Kreuzstuck 19 Hohlschraube 30 Abstiitztriiger

9 Kreuzstuck 2J EntlOftungsleitung 31 SchraubstOtzen Bild 21 Teillast- oder Leerlaufstellung, OM 636

1 ·BelGftungssieb fUr die Atmospharenkarnrner

2 Klanpoler zur Schmierung des Reglergestanges

3 Membrane

4 Regelfeder

5 Unterdruckanschlul3 an der Unterdruckkammer

6 Einstellschraube mit Zusatzfeder (Stupser)

7 Feststellmutter fur Einstellschraub<:

8 Zusatzfeder

9 Anschlagbolzen (Stupser)

10 Feststellmutter

11 Einstellschraube mit Vollastanschlag

12 Feder

13 Anschlagbolzen

14 Doppelhebel

15 Verstellhebel

16 Regelstange

17 Verschlul3deckel im Membranblockgehausedeckel

18 Membranbolzen

19 Druckbolzen der Angleichfeder .

20 Unterlagring

13 Mercedes 180 D / 190 0

3------#;:=;== 4----,r----~--~

5---i----."a 6 ----ir---;-nf- 1

7-p~~ 8-tTr===;~~

20 21 22 23

Bild 22 Leerlaufstellung, OM 621 1 Luftfilter

2 FOhrungsstange 3 FOhrungshebel 4 Angleichfeder

5 Membranbolzen

6 Druckbolzen der Angleichfeder 7 Startmengenanschlag

8 Regelstange

9 Doppelhebel

10 Membrane

11 Gummipuffer

12 UnterdruckanschluC an der Unterdruckkammer 13 Regelfeder

14 Unterlagring

15a Einschaltnocken, Vollaststellung 15b Einschaltnocken, Leerlaufstellung

16 Hebel fOr automatische Zusatzregulierung 17 Anschlagbolzen (Stupser)

18 Zusatzfeder

19 Stunserqehause bzw. Federkapsel, gleitend 20 Anschlagbolzen fUr Vollastanschlag

21 Feststell m utter

22 Feder

23 Einstellschraube mit Vollastanschlag

Drahtzug vom GUihanlaD-Schalter zur Einspritzpumpe einstellen

OM 636: Den Griff des GluhanlaB-Schalters ganz nach links drtlcken (Stopstellung) und gleichzeitig durch eine zweite Person die Stellung des Verstellhebels an der Einspritzpumpe kontrollieren. Der Verstellhebel muB in dieser Stellung durch die Ose des Drahtzuges ganz nach hinten in Stopstellung gezogen sein.

Die Kolben der Elemente der Einspritzpumpe stehen dabei auf .Nullf5rderung, der Motor erhiilt keinen Kraftstoff mehr und bleibt stehen.

14

Durch Verschieben der Drahtspirale in der Befestigungsschelle oder durch Verschieben des Drahtzuges im Hebel des GluhanlaB-Schalters karin der Drahtzug verstellt werden. Der Verstelihebel muG auf der Welle der Einspritzpumpe festsitzen.

2

A"" __ '''-L r--T--- 4 ':"";r---5

Z-1123

2

3

Bild 23 Stopstellung

1 GlUhanschluCschalter

2 Griff des GIOhanschluCschalters in Stopstellung 3 Einspritzpumpe

4 Ose des Drahtzuges

5 Verstellhebel ganz nach hinten gezogen

BUd 24 Anl~Bstellung

1 GIGhanschluCschalter

2 Griff des GliihanschluCschalters in AnlaCsteliung 3 Einspritzpumpe

4 Ose des Drahtzuges

5 Verstellhebel ganz nach vorn gedrOckt

Das Massekabel am Minuspol der Batterie abklemmen. Dann den Griff des GIOhanlaG-Schalters ganz nach rechts bis zum Anschlag drOcken (AnlaB-Stellung) und gleichzeitig durch eine zweite Person die Stellung des Verstellhebels an der Einspritzpumpe kontrollieren lassen. In dieser Stellung muB der Bolzen des Verstellhebels auf der anderen Seite der Ose anliegen und dabei den Verstellhebel ganz nach vorne drucken, Dadurch ist die Regelstange in Richtung «voll» Ober den Voll-Lastanschiag hlnaus auf Startrnenqe verschoben.

Den Griff des GlGhanlal3-Schalters loslassen, der Griff geht auf Fahrtstellung (Stellung «0») zuruck. In der Fahrtsteliung «0» sowie in der Vorqlllhstellunq «1» darf der Bolzen des Verstellhebels auf keiner Seite der Ose anliegen.

Das Massekabel am Minuspol der Batterie anklemmen. Den Motor laufen lassen und dann wieder abstellen.

OM 621: Beim Fahrzeug Typ 1900 und 190Db wird ein Zuq-Druck-Schalter als GIOhanlal3- und Stopschalter verwendet.

Aul3erdem steht der Verstellhebel der Einspritzpumpe nach unten, im Gegensatz zurStellung des Verstellhebels beim OM 636.

Bild 25 Zum Ausbau des Diisenharters mit Einspritzdiise

1 Oberwurfmut1er zur Befestigung der Einspritzleitung

2 Sechskantmutter zur Befestigung des DurchgangsstUckes 3 Durchgangsstiick

4 Anschlul3kopf der Leckdlleltunq 5 Hohlschraube

6 Dusenhalter

7 Gluhkerze

8 Stromschiene

9 Anschlul3isolator

10 Anschlul3kabel bzw. Massekabel (an den beiden iiul3eren Glilhkerz en)

11 Riindelmutter

Das Massekabel am Minuspol der Batterie abklemmen. Den Zug-Druck-Schalterknopf ganz hineindrOcken (Stopstellung) und zur gleichen Zeit durch eine zweite Person die Stellung des Verstellhebels an der Einspritzpumpe kontrollieren lassen, welcher ganz nach vorne gedrOckt sein mul3 (S-Stopstellung).

Mercedes 180 D /190 0

Bild 26 Zum Ausbau der Vorkammer 1 Druckspindel

2 Sechskantmut1er zum Andrucken der Zapfenhulse an den Gewindering

3 Zapfanhulse mit 5- oder 9-mm-Zapfen

Den Knopf des Zug-Oruck-Schalters unter Uberwindung des kleinen Widerstandes ganz herausziehen bis zum Anschlag (Anlaf3-Stellung) und zur gleichen Zeit durch eine zweite Person die Stellung des Verstellhebels an der Einspritzpumpe kontrollieren lassen, wobei der Bolzen des Verstellhebels auf der anderen Seite der (he anliegen mul3 (A-Anlal3-Stellung).

Bird 27 Zum Ausbau der Vorkammer 1 Druckspindel

2 Ausschnitt in der Abdruckglocke

3 Nute im Zylinderkopf fUr die Sicherungsnase an der Vorkammer

Nute im Gewindering zum Einsetzen der Zapfenhulse Nutenbreite bei der 1. AusfUhrung = 5 mm Nutenbreite bei der 2.Ausfiihrung = 9 mm

5 Sechskantmutter 6 Abdriickglocke

15

Mercedes 180 0/ 190 0

Bild 28 Kugelstift fUr die Vorkammer Oben: AusfUhrung IV, r = 10 mm

Unlen: AusfUhrung V, r = 4 mm

Dann den Schaltknopf loslassen, welcher durch Federkraft automatisch in die Fahrtstellung (F) zurGckgeht. In der Fahrt- sowie VorglGhstellung (V) darf der Bolzen des Verstellhebels auf keiner Seite der Ose anliegen.

Bild 29 Kugelstift fiir die Vorkammer, OM 621

Bild 30 Zum Einbau von Diisenhalter und Einspritzdiise a Nute im Zylinderkopf

b Sicherungsnase der Vorkammer gegen Verdrehung cAbstand zwischen Vorkammer (5) und Zylinderkopf

dO,S mm, hochslzulal3iges Mal3 eines zuruckgegangenen Kugelslilles gegenuber dem aul3eren Durchmesser der Vorkammer

DOsenhalter bzw. Oberwurfmulter des DOsenhalters 2 Gewindering

3 Dichtring zwischen Vorkammer und Zylinderkopf Dichtung zwischen Vorkammer und DOsenhalter (Dusenplattchen)

5 Vorkammer (AusfOhrung mit Kugelstift) 6 Kugelstill in der Vorkammer

7 GlUhkerze

16

Bild 31 Zum Einbau von Diisenhalter und Einspritzdiise 1 Oberwurfmutter der Einspritzleitung

2 Sechskantmutter

3 Kraftstoff-Leckleitung 4 DOsenhalter

5 Zylinderkopfschraube 6 Zylinderkopf

7 GIOhkerze

7a Dichtring

8 Zylinderkopfdichtung

9 , Zylinder-Kurbelgehause 10 Durchgangsstuck

11 Oberwurfmutter des Dtisenhalters 12 Gewindering

13 Dichtring

14 Vorkammer

15 Dichtung

16 DOsennadel 17 Kolben

a Kugelstift

b Austrittsbohrungen des MehrJochbrenners

cAbstand zwischen Stlrnflache der Vorkammer und Trennflache des Zylinderkopfes = 5,5 bis 5,9 mm

d Kleinster Abstand zwischen Stirnflache der Vorkammer und Kolbenbodenaussparung = 1,35 mm

e Bohrung fOr GlOhkerzenheizdraht

Max, Seifenschlag gegenuber dem Gewinde 0,05 mm

Bild 32 Gewindering zur Befestigung der Vorkammer

Das Massekabel am Minuspol der Batterie wieder anklemmen. Den Motor anlassen, kurze Zeit laufenlassen und dann wieder abstellen. Kann die Start- und Stopstellung nicht einwandfrei eingestellt werden, so ist zugunsten einer einwandfreien Stopstellung auf einen kleinen Teil der Startmenge zu verzichten.

~ ~

Bild 33 Zur Vermeidung von Start- und Fahrnageln wurde die neue Dichtung (rechts) hergestellt. Diese Dichtung wurde neuerdings beim zylindrischen Teil urn einen weiteren Millimeter' verlangert, so daB diese jetzt eine H6he von 3 mm aufweist

Motor zerlegen und zusammenbauen

Das Zerlegen und Instandsetzen des Motors erfordert aul3er den Fachkenntnissen und Erfahrung Spezialwerkzeuge, Mel3werkzeuge, Lehren und Spezialeinrichtungen. Es wird daher ernpfohlen, im Bedarfsfalle von Austauschmotoren oder einzelnen Teilen im Tausch wie zum Beispiel Zylinderkurbelqehause, Kurbelwelle, komplettes Triebwerk, ()I-, Wasser-, Kraftstoff- und Einspritzpumpe usw., weitgehendst Gebrauch zu machen. Normalerweise werden nur die fOr eine Instandsetzung oder PrOfung in Frage kommenden Aggregate und Teile des Motors ausgebaut. Aus diesem Grunde sind die einzelnen Arbeitsgange beschrieben.

Mul3 ein Motor zwecks GeneralOberholung vollstandiq zerlegt werden, so sind die nachstehenden Arbeiten in der aufgefOhrten Reihenfolge durchzufOhren.

OM 636: Luftfilter- aus- und einbauen; Saugleitung mit Klappstutzen sowie AuspuffkrOmmer aus- und einbauen; Anlasser aus- und einbauen; Lichtmaschine ausund einbauen; Einspritzleitungen, Unterdruckleitung und Kraftstoff-Hauptfilter aus- und einbauen; Zylinderkopf aus- und einbauen; Olfllter aus- und einbauen; Elnsprltzpumpe und Kraftstoff-Forderpumpe aus- und einbauen; LOfterlagerbock mit Rlernenschelbe und Trager fOr den LOfterlagerbock aus- und einbauen (sofern angebaut); Spritzversteller aus- und einbauen; Steuergehausedeckel aus- und einbauen; Steuerrader aus- und einbauen; ()IOberdruckventil aus- und einbauen; Olwanne aus- und einbauen; Olpurnpe aus- und einbauen; Kurbelwelle mit Schwungrad aus- und einbauen; Kolben mit Pleuelstangen aus- und einbauen; Nockenwelle, Nockenwellenlager und VentilstOf3el aus- und einbauen.

Mercedes 180 0/190 D

OM 621: Lufffilter aus- und einbauen; Saugleitung mit Klappstutzen und AuspuffkrOmmer aus- und einbauen; Anlasser aus- und einbauen; Lichtmaschine aus- und einbauen; Wasserpumpe mit Uifter aus- und einbauen; Einspritzleitungen, Unterdruckleitung und Kraftstoffhauptfilter aus- und einbauen; Zylinderkopf aus- und einbauen; Olfllter aus- und einbauen; Einspritzpumpe und Kraftstoff-Forderpumpe aus- und einbauen; Antrieb fOr Olpurnpe aus- und einbauen; Spritzversteller aus- und einbauen; Antrieb (Zwischenradwelle) fOr Einspritzpumpe aus- und einbauen; OlUberdruckventii aus- und einbauen; Olwanne aus- und einbauen; Olpurnpe ausund einbauen; Kurbelwelle mit Schwungrad aus- und einbauen; Kolben mit Pleuelstangen aus- und einbauen; Zyilnderkurbelqehause zerlegen und zusammenbauen; vorderen Abdichtring fOr Kurbelwelle in Fahrzeug ausund einbauen; Zweifach-Rollenkette bei montiertem Motor aus- und einbauen.

Luftfilter aus- und einbauen

Die EntlOftungsleitung abnehmen. Die Sechskantschraube am Klappenstutzen fOr den Bsfestlqunqshalter des Luftfllters (nur beim OM 636) sowie die Spannschelle am Lufffilter Icsen und den Filter abnehmen.

Der Einbau erfolgt in umgekehrter Reihenfolge.

Saugleitung mit Klappenstutzen

Ausbau: Den Luftfllter abbauen; das Gastanqe und den Drahtzug fOr die Leerlaufregulierung am Klappstutzen aushanqen, Die Unterdruckleitung am Klappenstutzen abschrauben. Die vier Sechskantschrauben beim OM 636 bzw. die vier Sechskantmuttern beim OM 621, welche die Saugleitung am Zylinderkopf beiestigen, herausschrauben und die Saugleitung entfernen.

Einbau: Soli die alte Saugleitung wieder verwendet werden, so ist zu OberprOfen, ob die Flanschlaschen verzogen sind. Undichtheiten an der Saugleitung fOhren zu falscher Regelung des pneumatischen Reglers der Einspritzpumpe, was starke Rauchentwicklung untJ Obersteigen der Leerlauf-Hochst-Drehzahl zur Foige hat.

Beim OM 636 die Saugleitung mit neuen Dichtungen an den Zylinderkopf montieren; die Dichtungen dOrfen nicht verrutschen und dadurch die Bohrungen im Saugrohr verdecken. Die Dichtungen deshalb mit z ahern Fett auf die Befestigungsflansche kleben und dieSaugleitung vorsichtig aufsetzen. Letztere gleichmaf3ig anziehen; die Schrauben mit Beilagscheiben montieren. Mit der zweiten Schraube das Massekabel befestigen.

17

Mercedes 180 D /190 D

3

()

~~

42 41

31

~Q

33 34 (;9~

~27

40

cP17 2

~

~ ~9

22 23

~O

20 ~

~ 21

063

~61

®60

r 1"

U62

53~

52~

53@

Bild 34 Montagebild des zerlellten Motor- 20 Verschlul3schraube 41 Sechskantschraube

gehiiuses (OM 621) 21 Verschlul3schraube 42 Federscheibe

1 Zyli n d erku rbelg eha u se 22 Verschlu13schraube 50 Olwanne

2 Verschlul3schraube 23 Dichtring 51 Flihrungsrohr

3 Verschlu13schraube 25 Zylinderstift 52 Kniestlick

5 Kurbelwellenlagerdeckel 27 Stiftschraube 53 Dichtring

6 Kurbelwellenlagerdeckel 28 Stiftschraube 54 Dichtring

7 Spannstift 29 Stiftschraube 55 Olme13stab

8 An la ufs c hei ben h alfte 30 Abla13ventil 56 Verschlul3schraube

9 Sechskantschraube 31 Dichtung 57 Dichtring

10 Schraube 32 Verschlul3deckel 58 I nnensechskantschraube

11 Federscheibe 33 In nensechskantschraube 59 Innensechskantschreaube

13 Zylinderstift 34 Federscheibe 60 Scheibe

14 Zylinderstift 35 Lagerbuchse 61 In nen sech skantschrau be

16 Zylinderstift 36 Sicherungsstift 62 Inn ensec hskants ch rau be

17 Zylinderstift 40 Zwischenblech 63 Scheibe Beim OM 621 die Saugleitung montieren, dabei den Halter fOr die Unterdruckleitung befestigen. 1st jedoch die Dichtung beschadiqt oder zusammengeprel3t, so mul3 zum Auswechseln der Dichtung der Auspuffkrummer aus- und eingebaut werden. Das Gestange und den Drahtzug fOr die Leerlaufregulierung ei nhanqen. Leerlaufdrehzahl am Klappenstutzen einstellen und Drahtzug regulieren, wie bereits vorher beschrieben.

Die Unterdruckleitung mit neuen Dichtringen an den Klappenstutzen anschlief3en. Den Luftfllterauf den Klap-

penstutzen aufsetzen u-nd mit der Klemmschelle und der Befestigungsschraube befestigen.

Auspuffkrummer

Ausbau: Das Auspuffrohr vorn Auspuffkrurnrner abschrauben. Die Befestigungsmuttern des Auspuffkrurnmers entfernen und den Auspuffkrurnmer vom Zylinderkopf abnehmen.

Einbau: Nur verkupferte selbstsichernde Muttern mit der Bezeichnung M 10 AGGN 14441 verwenden.

18

Mercedes 180 0/ 190 0

~2

@31 ®30

Gf:9

6'153

62

52

11963

g64

6F~" 56 58

~57 ~

@ 55 @

60 ~ 59

Bild 35 Ansaug- und Auspuffleitung mit 35 EntlUftungsrohr 63 Sechskantmutter

Klappenregler (OM 621) 36 Schlauch 64 Kugelpfanne

1 Klappenregler 37 Schlauchschelle 70 Sauggerauschdampfer

2 Zusatzlufttrichter 39 Schraubstutzen 71 Sauggerauschdampfer

3 Schraube 40 Dichtring 72 Deckel

4 Drosselklappenwelle 45 Lagerbock 73 Dichtung

5 Drosselklappe 46 Einstellschraube 74 Deckel

6 Federscheibe 47 Sechskantmutter 75 Dichtung

7 Drosselklappenwelle 48 Federring 76 Dichtung

11 Linsensenkschraube 49 Sechskantmutter 77 Dichtung

15 Widerlager 50 Winkelhebel 79 Innensechskantmutter

16 Druckfeder 51 Sicherungsscheibe 79a Vierkantmutter

17 Sechskantschraube 52 Zugstange 80 Saugrohr

18 Sechskantschraube 53 Sechskantmutter 81 Stiftschraube

19 Sechskantmutter 54 Kugelpfanne 85 AuspuffkrOmmer

20 Hebel 55 Lagerbock 86 Dichtung

21 Drosselhebel 56 Lagerbolzen 87 Scheibe

22 Sicherungsscheibe 57 Federscheibe 87a Federscheibe

23 Sechskantmutter 58 Innensechskantschraube 88 Sechskantrnutter

24 Ruckzugfeder 59 Scheibe 89 Halter

29 Dichtung 60 Winkelhebel 90 Schutzblech

30 Scheibe 61 Sicherungsscheibe 91 Sechskantschraube

21 Sechskantmutter 62 Zugstange 92 Federring Beim OM 636 neue Dichtungen einsetzen und den Auspuffkrurnmer am Zylinderkopf festschrauben.

Beim OM 621 den AuspuffkrLimmer anmontieren. 1st jedoch die Dichtung beschadiqt oder zusammengeprel3t, so muS zum Auswechseln der Dichtung die Saugleitung aus- und eingebaut werden.

Bei eingebautem Motor das Auspuffrohr mit einem neuen Dichtring am AuspuffkrLimmer festschrauben.

Die Schrauben rnussen gJeichmal3ig angezogen werden, da GuS leicht bricht. Nachdem der Motor warmgelaufen ist, sind sarntliche Schrauben und Muttern am Auspuffkrtimrner nachzuziehen.

19

Mercedes 180 0 /190 0

101r

28tJ

~ ~

s-,

~

C)25

tj23 ~ 22

Bild 36

Kraftstoff-Filler mit Z ... und Ableitungen (OM 636)

21 Kraftsloff-Fill~r mil Filzrohr-Einsalz 22 Venlilfeder

23 Venlilmanlel

24 Filzrohr-Filtereinsatz

25 Dichtring (zum Gehiiusedeckel) 28 VerschluBmutter zum Deckel

30 Entliiflungsschraube

36 Oberslr6mvenlil

42 Beilage (fOr Kraftstofl-Filler an Steuergehiiusedeckel)

50 Kraftstoffleitung (vom biegsamen Schlauch zur Kraftstoffpumpe)

51 Belesligungsschelle (lOr Krallstoffleitung an Halter)

53 Biegsamer Schlauch (von der Kraftstoffpumpe zum Filler)

55 Hohlschraube (liir Anschlu8 Kraftstoffleitung an Filter)

56 Biegsamer Schlauch (vom Kraftstofl-Filter zur Einspritzpumpe)

59 Kraftstoff-Oberslr6mleitung

62 Unterdruckleitung (vom Einspritzpumpenregler zum Klappenregler

Kraftstoff-Filter mit Filzrohr-Einsatz Druckleder mit Deckscheibe (unter dem Filterrohr)

4 Filzrohr-Filtereinsatz

Dichtring (zum Gehiiusedeckel) Spannmutter (zum Gehiiusedeckel)

10 Entliiftungsschraube (zur Spannmutter) 12 SchraubverschluB M18 x 1,5

1Co EntlOftungsschraube (fiir Schraubverschlu8) ,,, Uberstremventi! (am Kraftstolf-Filter auf

der Kraftstoff-ROcklaufseite)

Einspritzleitungen, Unterdruckleitung und Kraftstoffschlauche

Die Rohrschellen am AuspuffkrOmmer und an der Wasserpumpe vom Halter abschrauben und die Einspritzleitungen abnehmen. Den Zuleitungsschlauch zwischen der Forderpumpe und dem Filter sowie den Verbindungsschlauch zwischen Filter und Einspritzpumpe abschliel3en.

Mul3 eine Einspritzleitung erneuert werden, so ist auf den Innendurchmesser der Leitung zu achten. Neuerdings werden Leitungen mit einem Innendurchmesser von 2,0

OM 636. Ausbau: Die Einspritzleitungen an der Einspritzpumpe und an den EinspritzdOsen abschrauben:

Verschlul3kappen auf die AnschlOsse an der Einspritzpumpe und Einsprttzdtlsen aufstecken.

Die Unterdruckleitung am Membrangeh§use der Einspritzpumpe und am Klappenstutzen abschrauben.

20

Mercedes 180 0/190 0

an

~22

62 Unteroruckleitung

30 Dichtring 43 BeiJage 63 Hohlschraube

31 Obergangsstutzen 53 Kraftstoflschlauch 64 Dichtring

32 Dichtring 54 Hohlschraube 66 BefestigungsscheJle

33 VerschluBschraube 55 Dichtring 67 Gummischlauch

34 Dichtring 56 Kraftstoffsch lauch 68 Zylinderschraube

35 Kreuzstiick 57 Hohlschraube 69 Federscheibe

36 Sechskantschraube 58 Dichtring 70 Gummiunterlage

37 Dichtring 59 Kraftstoflschlauch 71 Ringstutzen

41 Sechskantschraube 60 Kraftstoflschlauch 72 Hohlschraube

42 Scheibe 61 Kraftstoflleitung 73 Dichtring 53

Bild 37 Kraftstoff-Filter mit Zu- und Ableifungen, zerlegt (OM 621)

1 Kraftstofl-Filter 13 VerschluJ3schraube

2 Druckfeder 14 Dichtring

4 Filzrohr-Filtereinsatz 21 Kraftstofl-Filter Dichtring

Dichtring

22 Ventilfeder

23 Ventilmantel

24 Filzrohr-Filterei n satz

25 Dichtring

27 VerschluBmutter

28 Dichtring

29 EntlOftungsschraube 8 Spannmutter

9 EntlGftungsschraube 10 Dichtring

11 Obergangsstutzen 12 Dichtring

Millimeter eingebaut. Unterschiede in der Lange und im Innendurchmesser beeinflussen die Einspritzung und kiinnen zu Stiirungen f(jhren.

Einbau: Nur einwandfrei saubere Einspritzleitungen montieren!

Die Einspritzleitungen mit den Oberwurfmuttern an die Einspritzpumpe und an die EinspritzdOsen anschrauben, wobei die Oberwurfmuttern mit 3-3,5 kg anzuziehen sind. Die Leitungen dOrfen nicht unter Spannung eingebaut werden, da diese leicht brechen.

Die Rohrschellen anmontieren und mit denbeiden Haltern an der Wasserpumpe und am AuspuffkrOmmer befestigen. Die Rohrschellen rnilssen an den Leitungen satt

29d/T 30©

27t/

@42

~3! ~32

28.0

~ ~

anliegen, um Schwingungen und Gerauschs zu vermeiden.

Die Gummiunterlage zwischen die Leitungen und den Zylinderkopf schieben, damit die Leitungen nicht am Zylinderkopf anliegen.

Die- Unterdruckleitung am Membrangehause und am Klappenstutzen und die 611eitung am Zylinderkopf befestigen. Die Kraftstoflschlauche mit neuen Dichtungen an Filter, Fiirderpumpe und Einspritzpumpe anscnllefien, wobei die Schlauche nirgends scheu ern dOrfen und spannungsfrei sein mOssen.

Die Kraftstoffanlage entlOften, wie bereits an anderer Stelle beschrieben.

21

7 AbstandhOlse, 15,5 x 20 mm 111,21,5 mm lang 8 Sicherungsring, 15 x 1 mm, DIN 471

9 Ring-Rillenlager, ts xas x t: mm, 6202, DIN 625

10 Dichtring (Simmerring), 15 x 30 mm 111,7 mm breit

11 Wasserpumpenwelle, 15 mm 111,139 mm lang

12 Lagergehause 13 FIOgelrad

Mercedes 180 0/190 0

OM 621

Der Aus- und Einbau der Einspritzleitungen, Unterdruckleitung und Kraftstoffschlauche ist im wesentlichen gleich wie beim OM 636, jedoch ist die Anordnung verschieden. Der Innendurchmesser der serienmal3ig eingebauten Einspritzleitungen betraqt 2,0 mm.

Wasserpumpe

OM 636. Ausbau: Anmerkung: Bei eingebautem Motor braucht der KUhler nicht qelo st und der LUtter nicht abgenommen werden.

Die Lichtmaschine nach innen drUcken und den Keilriemen abnehmen.

Die Einspritz- und Unterdruckleitung am Halter lo sen. Die funf Befestigungsschrauben am Wasserpumpengehause herausschrauben, den HalterfUr die Rohrschelle zur Seite drUcken und die Wasserpumpe aus dem Zylinderkopf herausnehmen.

Wasserpumpen sind im Austausch erhaltlich,

Einbau: Es ist darauf zu achten, dal3 sich auf der Trennflache arn Zylinderkopf keine Dichtungs-RUckstande befinden. Die neue Dichtung leicht einfetten und auf den Anschlul3flansch der Wasserpumpe auflegen. Nun die Wasserpumpe so in den Zylinderkopf einsetzen, dal3 die

4--+'0(-/ 5---l7'I,--_/

10'1 12 13

Bild 38 Schnitt durch die Wasserpumpe, Ausfiihrung b und c (OM 636)

1 Riemenscheibe

2 Eingegossene BOchse

3 Zwischenring, 15 x 20 mm 111,14,5 mm lang 4 Dichtring (Simmerring), 20 x 35 mm 111,7 mm

breit

5 Dichtringhalter

6 Ring-Rillenlager, 15x42x13 mm, 6302. DIN 625

22

61-AuffUllschraube mit der EntlUftungsbohrung genau oben liegt. Die Befestigungsschrauben montieren; den Rohrschellenhalter mit den zwei lanqeren Schrauben M 6 x 18 mit der Wasserpu mpe anschrau ben. Aile Schrauben gleichmal3ig festziehen. Die Sechskantschraube zur Befestigung der Rohrschelle am Halter festziehen, wobei zu beachten ist, dal3 die Rohrschelle an den Leitungen satt anliegt. Dann den Keilriemen auflegen und spannen. Den LUfter an die Riemenscheibe schrauben. Den KOhler so befestigen, dal3 zwischen Lutter und KUhler ein Abstand von a=20 mm (oben) und b=14 mm (unten) vorhanden ist.

Eine Korrektur ist durch Versetzen des KUhlers vorzunehmen. Das l.aqerqehause der Wasserpumpe mit Hypoidol SAE 90 auffUllen, bi s es seitlich an der Kontrollbohrung auslautt.

Achtung! Die Wasserpumpen werden ohne OlfUrlung geliefert.

OM 621. Ausbau: Bis einschliel3lich LUtter entfernen, sind die Arbeiten gleich wie beim OM 636.

Dann die Muttern der Lichtmaschinenaufhangung und der Spannvorrichtung lo sen und die Spannmutter so we it nach rechts drehen, bis der Keilriemen abgenommen werden kann. Die Entluftunqsleftunq von der Wasser-

Schnitt A-B

14 EinfUlischraube mit EntlQftungsbohrung 15 Olstandkontrollschraube

16 Schleifring

17 Dichtring

18 Schleifringkafig 19 Druckfeder

20 Deckel

Mercedes 180 0/ 190 0

Im~-19 ""'~~~20

SchnittA-8

Z·100fi

I

.': _9_1_0_1_1-<1~21 a

Sild 39 Schnitt durch die Wasserpumpe, Ausfiihrung d und e (OM 636)

245

6

13

Pumpe Nr. 6362001501 9 Ring-Rillenlager, 17x35x10 mm, 6303, DIN 16 Schleifring

625 17 Dichtring

Riemenscheibe 10 Dichtring (Simmerring), 17x32 mm 111 18 Schleifringkiifig

2 Eingegossene, 61 mm lange Biichse in der 10 mm breit 19 Druckfeder

Riemenscheibe mit 17-mm-Bohrung 11 Wasserpumpenwelle, 17 mm 111,10 mm breit 20 Deckel

4 Dichtring (Simmerring), 20 x 35 mm 111,7 mm 12 Lagergehause, 93,5 mm lang mit 40-mm- 21 Ventilator

breit Bohrung 22 Ausgleichscheibe (8 mm stark und 66 mm

5 Dichtringhalter Bohrung f(ir das Ring-Rillenlager (7) AuOendurchmesser)

6 Ring-Rillenlager, 17x40x12 mm, 6203, DIN 13 Flugelrad 23 Zylinderschraube M8 x 28, DIN 912-8 G, mit

625 14 EinfOlischraube mit EntlGftungsbohrung Federscheibe A 8

7 Ahstandhulse, 17,6 x 22 mm 111,41,5 mm lang 15 Olstandkontrollschraube mit Dichtring a=31,5mm

8 Sicherungsring, 17 x 1 mm, DIN 471 A8x12" DIN 7603 b = 66 mm Pumpe Nr. 1362002901 1 Riemenscheibe

2 Eingegossene, 46,5 mm lange Buch se in der Riemenscheibe mit 15-mm-Bohrung, dazu Zwischenring, 15 x 20 mm 111, 14,5 mm lang Dichtring (Simmerring), 20 x 35 mm 111,7 mm breit

5 Dichtringhalter

6 Ring-Rillenlager, 15 x 42 x 13 mm, 6302, DIN 625

7 AbstandhOlse, 15,6x20 mm 111,42,5 mm lang

8 Sicherungsring, 15 x 1 mm, DIN 471 9 Ring-Rillenlager, 15x35x11 mm

10 Dichtring (Simmerring), 15 x 30 mm 111,7 mm breit

11 Wasserpumpenwelle, 15 mm 111,167 mm lang 12 Lagergehause, 72,5 mm lang, mit 42-mm-

Bohrung fur das Ring-Rillenlager (7) 13 FIOgelrad

14 EinfOlischraube mit EntlOftungsbohrung 15 Olstandkontrollschraube mit Dichtring

A8x12, DIN 7603

pumpe zum Zylinderkopf abschrauben und entfernen. Zuletzt die drei Sechskantschrauben an der Wasserpumpe herausschrauben und die Wasserpumpe abnehmen.

Einbau: Beim Anmontieren der Wasserpumpe die Dichtbeilage und den Dichtring hinter dem oberen Befestigungsauge an der Wasserpumpe erneuern. Die EntlOftungsleitung spannungsfrei einbauen und an den AnschlOssen je zwei neue Dichtringe verwenden. Den Keil-

16 Schleifring

17 Dichtring

18 Schleifringkafig

19 Druckfeder

20 Deckel

21 Ventilator

22 Ausgleichscheibe 23 Zylinder- oder Sechskantschraube a = 31,5 mm

b = 66 mm

riemen auflegen und den LOfter befestigen; den Keilriemen spannen. Den KOhler so befestigen, daB zwischen LOfter und KOhler ein Abstand von 20 mm oben und 14 mm unten vorhanden ist.

Bei eingebautem Motor sarntllche Leitungen an derWasserpumpe wieder anschlieBen und KOhlwasser auffallen.

Das Lagergehause der Wasserpumpe mit Hypoidol SAE 90 auffOllen, bis es seitlich an der Kontrollbohrung auslauft,

23

Mercedes 180 0/190 0

~

21

~~\ 35 ~

Bild 40 Montagebild der zerlegten Wasser- 15 Verschlul3schraube 30 Federscheibe

pumpe (OM 636) 16 Dichlring 32 Entl uftunqsleitu ng

1 Wasserpumpe 17 Dichtringhalter 33 Hohlschraube

2 Lagergehiiuse 18 Dichtring 34 Dichtring

3 Wasserpumpenwelle 19 Verschlul3schraube 35 Rohrbogen

4 Flugelrad 19a Dichlring 36 Oberwurfschraube

5 Deckel 20 Zwischenring 37 Kuhlwas seraustautstutzen

6 Druckfeder 21 Nabe 38 Dichlung

7 Schleifringkiifig 22 Wasserpu m pengehiiuse 39 Scheibe

8 Dichlring 23 Dichlung 40 Sechskanlmutter

9 Schleifring 24 Sechskanlschraube 41 t.uftsr

10 Dichlring 25 Verschlul3schraube 42 Sechskanlschraube

11 Rillenkugellager 26 Riemenscheibe 43 Federscheibe

12 Sicherungsring 27 Dichlung 44 Schmalkeilriemen

13 Abstandhulse 28 Dichlring

14 Rillenkugellager 29 Sechskanlschraube Instandsetzen der Wasserpumpe OM 621

Das l.aqerqehause auf einen Auflagering legen und die Pumpenwelle mit dem FIOgelrad herausdrUcken. Der Sicherungsring wird dabei herausgeschoben.

Mittels passendem Dorn die Ring-Rillenlager sowie die AbstandhOlse und den Dichtring nach vorne heraustreiben. Dann Schleifring, Dichtring, Schleifrin qkafiq, Druckfeder und Deckel von der Welie entfernen.

Nachdem aile Teile grOndlich gereinigt wurden, dieselben auf Verschleil3 prOfen. Dies gilt besonders fOr die Welle und die Ring-Rillenlager.

Zerlegen: Das Wasserpumpengehause vom Lagergehause abschrauben. Die Nabe von der Welle abziehen. Hierzu die Welle mit dem FIOgelrad in einem Schraubstock einspannen.

Nun das Laqerqehause in den Schraubstock spannen und den Dichtringhalter mit dem Dichtring abdrOcken. Dann den Dichtring aus dem Dichtringhalter heraus-

1:1:",'

pressen.

24

17 18 W.

Mercedes 180 0/ 190 0

Bild 41 Schnilt durch die Wasserpumpe (OM 621)

2 Nabe

3 Zwischenring, 15x20 mm e , 11,4 mm lang 4 Dichtring (Simmerring), 20 x 35 mm e , 7 mm breit

5 Dichtringhalter

6 Ring-Rillenlager, 15 x 42 x 13 mm, 6302, DIN

625

7 Abstandhulse, 15,5x20mm ilJ,15,5mmlang 8 Sicherungsring, 15 x t mm, DIN 471

9 Ring-Rillenlager, 15 x 35 x 11 mm, 6202, DIN 625

10 Dichtring (Simmerring), 15 x 30 mm e , 7 mm

breit

11 Wasserpumpenwelle, 15 mm e , 127 mm lang 12 Lagergehause. 13 Flugelrad

14 Einfiillschraube mit EntlOftungsbohrung 15 Olstandkontrollschraube

16 Schleifring. 17 Dichtring

15 18 Schleifringkafig

19 Druckfeder. 20 Deckel

a = 23 ± 0,2 (Pumpe mit 4 Flanschlochern) b = 72,7 ± 0,1 (Pumpe mit 4 Flanschlochern)

a = 23 ± 0,2 (Pumpe mit 3 Flanschldchern) b = 75,6 ± 0,2 (Pumpe mit 3 Flanschlochern)

2 3 4 5 6

7 8 9 10 11 12 13

Dichtringe, Sicherungsring und Dichtring mit Schleifring sind grundsiitziich zu erneuern.

Die Anlauffliiche fur den Schleifring am Lagergehiiuse mul3 absolut glatt und plan sein. Mittels einem Draht die Entluftunqsbohrunq in der Oleinftlllschraube auf Durchgang prufen,

Zusammenbauen: Die Oleinfiills chraube und die ()Istandkontrollschraube mit Dichtring in das Gehiiuse einschrauben.

Deckel, Druckfeder, Schleifringkiifig, Dichtring und S-chleifring auf die Welle aufschieben,

Den Simmerrring 15x 30 mm mit der Montaqehulse in das Lagergehiiuse einpressen.

Anmerkung: Die Dichtringe aul3en sowie die Bohrungen im Gehause leicht mit ()I bestreichen, damit die Dichtringe beim Einpressen besser gleiten.

Das Lagergehiiuse Gber die Welle schieben, wobei auf die Dichtringlippen zu achten ist.

Mittels Montagedorn das Ring-Rillenlager 6202 DIN 625 in das Gehiiuse einpressen. Den Sicherungsring in die Nute der Welle einsetzen. Die Ab standhulse auflegen und das Lagergehiiuse mit 10 9 Hypotd-Ol SAE 90 auffullen. Mit MontagehUise das Ring-Rillenlager in das Lagergehiiuse einpressen,

Den Dichtring in den Dichtringhalter einpressen und diesen auf das Lagergehiiuse mit der Montaqehulse aufpressen, Den Zwischenring auf die Welle aufpressen,

Die Nabe auf die Wasserpumpenwelle aufpressen; die Nabe muf mit dem Wellenende bundig sein.

Den Abstand «a» vom Flansch des Lagergehiiuses bis

zur Anschriigung des Flugelrades und den Abstand «b » vom Flansch des Lagergehiiuses bis zur Nabe prUfen, Unter Verwendung einer neuen Dichtbeilage das Lagergehiiuse an das Wasserpumpengehiiuse anschrauben. Nach Einbau der Wasserpumpe diesel be auf Dichtheit prufen.

Zylinderkopf OM 636

Ausbau: Den Ausbau des Zylinderkopfes rnoqlichst nur in kaltem Zustand vornehmen. Kuhlwasser ablassen; Luftfilter, Saugleitung und Auspuftkrurnrner ausbauen, Die beiden Befestigungsschrauben am Lichtmaschinentriiger, die Mutter und die Befestigungsschraube am Lichtmaschinenhalter lo sen : die Lichtmaschine nach innen drucken und den Keilriemen abnehmen,

Das Schlauch band der Ausgleichleitung lo sen und den Kuhlwasserstutzen abbauen. Die Einspritzleitungen, die

@ @ f6\ ®~\J

~0

@@ 0 0)

CD

o

®

Bild 42 Anzugsreihenfolge der Zylinderkopfschrauben, OM 636

Erster Anzug 4 mkg

Zweiter Anzug 6 mkg

Dritter Anzug 8 mkg'

• Der Leichtmetall-Zylinderkopf wird in kill!em Zustand mit 7 mkg angezogen

25

Mercedes 180 0/190 0

Unterdruckleitung abbauen und die Leck611eitung abschlieGen. Die Olleitungen fur die Kipphebelschmierung am Zylinderkopf abschrauben. Das AnschluGkabel zu den GIOhkerzen abschlieBen und den WarmefOhler fOr das KOhlwasser-Fernthermometer herausschrauben. Die Zylinderkopfhaube abnehmen. Die Befestigungsmuttern fOr die Kipphebelbocke abschrauben und diese mit den Kipphebeln herausnehmen. Die StoG-Stangen herausziehen, wobei darauf zu achten ist, daf die StoGel nicht hanqenbleiben, Jede StoG-Stange vorsichtig anheben und eventuell so lange drehen, bis sie sich vom StoBel gelost hat. Aus der Bohrung herausgezogene Stol3el konnen nach dem Abnehmen des seitlichen Verschlul3- deckels wieder eingesetzt werden.

Die Zylinderkopfschrauben von auGen nach innen lo sen

und entfernen. Den Zylinderkopf und Kopfdichtung abnehmen.

Anmerkung! Die Zylinderkopfschrauben werden in urngekehrter Reihenfolge wie beim Anziehen gel6st.

Priif- und Vorarbeiten. Nachdem der Zylinderkopf grOndlich gereinigt wurde, ist die Trennflache auf Verzug, Riefen, Kratzer, Risse usw. zu OberprOfen.

Die groGte Unebenheit darf in der Langsrichtung nicht mehr als 0,1 mm und in der Querrichtung nicht mehr als 0,01 mm betragen.

1st eine Ventilbearbeitung erlorderlich, so ist diese gemaG spater angefOhrter Anleitung durchzufOhren.

Ferner siehe «Zerlegen» des Zylinderkopfes beim Typ OM 621

51~ fi58 ~6J IT62

52~ ®59

~57 ©64 ~50a

~ 59

®60 :~

55 ~

[i"

Bild 43 Montagebild des zerlegten Zylin· 22 Stiftschraube 43 Inn en sech skants c hraube 54 Rohrschelle

derkopfes (OM 621) 23 Stiftschraube 44 I nnensechskantschraube 55 Innensechskantschraube

Zylinderkopf 10 Wasserverteiler 25 Kegelstopfen 45 I nnensechskantschraube 56 Federring

2 Verschluf3schraube 11 Wasserverteiler 26 Schraubstutzen 46 Scheibe 57 Entliiftungsrohr

3 Verschluf3schraube 12 Stiftschraube 27 Dichtring 47 Bugel 58 Hohlschraube

4 Stutzen 13 Zylinderstift 30 Dichtring 48 I nnensechskantschraube 59 Dichtring

4a Scheibe 15 Satz Nockenwellenlager 35 Vorkammer 49 Scheibe 60 Scheibe

5 Ventilsitzring 17 Sechskantmutter 36 Gewindering 50 Zylinderkopfhaube 61 Dichtung

6 Ventilsitzring i' 18 Ventilflihrung Einlaf3ventil 40 Zylind erkopfd ichtung 50a Stiftschraube 62 Sech ska ntschrau be

7 Ventilsitzring 19 VentilfUhrung Auslaf3ventil 41 In nensechskantschrau be 51 Schraubdeckel 63 Sechskantschraube

8 Wasserverteiler 20 Stiftschraube 42 Scheibe 52 Dichtring 64 Dichtring

9 Wasserverteiler 21 Stiftschraube 42a Federscheibe 53 E:1t1iiftungsrohr

26 Die Wasserdurchgangslocher am Zylinderkopf und Zylinderkurbelgehause reinigen.

Die Wasserverteilungsrohre im Zylinderkopf mOssen fest sitzen, wenn nicht, dann verstemmen bzw. erneuern.

Die Olb ohrunqen mit Prel3luft durchblasen. Starken <JIkohlebelag auf dem Kolbenboden entfernen. Hauptsachlich bei alteren Zylinderkurbelgehausen ist das Gewinde fOr die Zylinderkopfschrauben mit einem Gewindebohrer M 12 X 1,75 nachzusch neiden. Die Zylinderkopfschrauben mOssen sich genOgend tief in die Gewindebohrungen einschrauben lassen. Das Gewinde der Zylinderkopfschrauben leicht mit graphitiertem <JI einolen. Die Pal3-Stifte im Zyllnderkurbelqehause auf Beschadlqunq prOfen bzw. neue einschlagen.

Einbau: Die Original-Zylinderkopfdichtung und den Zylinderkopf auflegen, welcher sich leicht in die Paf3-Stifte einsetzen lassen mull Dann die Zylinderkopfschrauben einschrauben.

Achtung! Beim Leichtmetallzylinderkopf mOssen unter die Schrauben Scheiben gelegt werden. Die Schrauben sind 5 mm lanqer als beim Graugul3-Zylinderkopf. Die Zylinderkopfschrauben stufenweise mit einem DrehmomentschlOssel nach abgebildetem Schema anziehen.

Die Stol3-Stangen in die Ventllstojlel einsetzen und in die Kugelpfannen der Stol3-Stangen einige Tropfen L>I geben.

Die Klpphebelb ocke mit Kipphebelachsen und Kipphebel in die Stiftschrauben des Zylinderkopfes einsetzen.

Das Ventilspiel einstellen (siehe «Ventilspiel einstellen»). Einlal3ventile 0,20 mm, Auslal3ventile 0,15 mm.

Die beiden L>Jleitungen fOr die Kipphebelschmierung anbauen. Den KOhlwasserauslaufstutzen anbauen. Die Saugleitung mit neuen Dichtungen montieren; Keilriemen fOr Wasserpumpen- und Lichtmaschinenantrieb aufleqen und spannen. Einspritzleitungen und Unterdruckleitung montieren; Leckolleltunq anschlieBen. AuspuftkrOmmer mit neuen Dichtungen anbauen. AnsehluBkabel an den GIOhkerzen anschliefien und WarmefOhler fOr KOhlwasser-Fernthermometer einschrauben. Gestanqe und Drahtzug fOr Leerlaufregulierung einhiingen und einstellen. Lufffilter aufsetzen und befestigen. KOhlwasser auffOllen, Motor kurz laufen lassen und dabei prOfen, ob aus den Nuten der vier Kipphebelbocke genOgend <JI ausspritzt. Zylinderkopfhaube mit neuer Dichtung montieren. Motor bis auf zirka 70-80°C Wassertemperatur warmlaufen lassen. Dann die Zylinderkopfschrauben naeh abgebildetem Schema mit 8 mkg nachziehen.

Mercedes 180 0/190 0

Ebenfalls aile Muttern und Schrauben am AuspuftkrOmmer und an der Saugleitung naehziehen.

Nach einer Probefahrt von 15-20 km sind die Zylinderkopfschrauben und das Ventilspiel nochmals zu uberprOfen.

Zylinderkopf OM 621

Ausbau: Den Zylinderkopf nur in kaltem Zustand ausbauen, um ein Verziehen zu verhindern.

Kuhlwasser ablassen. Den Wassersehlauch vom Kuhlwasser-ROcklaufstutzen, die EntlOftungsleitung von der Wasserpumpe zum Zylinderkopf und die Zuleitung zum Warmetauscher am Zylinderkopf tosen. Luftfilter abnehmen. Reguliergestange am Klappenstutzen aushanqen.

@)@@C00®@)®@ ® @0G) CD @®@ @

6294

Bild 44 Anzugsreihenfolge der Zylinderkopfschrauben beim OM 621

1.Anzug 3 mkg

2. Anzug 6 mkg

3. Anzug 8 mkg (bei 80DC KOhlwassertemperatur)

4. Anzug 8 mkg (Kontrollanzug nach Probefahrt)

Die Oberwurfmutter des EntlUftungsrohres am Klappenstutzen abschrauben. Die Befestigungsschrauben des Lagerbockes mit Winkelhebel der Zusatzregulierung und die der Zylinderkopfhaube lo sen und die Zylinderkopfhaube abnehmen. Unterdruckleitung, Einspritzleitungen und Leckolleitunq absehlieBen. Das Kraftstoffhauptfllter lo sen und etwas zur Seite nehmen. Den Auspuffkrurnmer vom Auspuffrohr losen, Die Anschlul3kabel zu den GlUhkerzen absehlief3en und den WarmefOhler fOr das Fernthermometer heraussehrauben. Die Dehnsehrauben fOr die Befestigung der Schwinqhebelbocke lossn und die Boeke mit den Schwinghebeln ausbauen, dabei die Nockenwelle so drehen, daB die Schwinghebel nieht belastet sind. Die Befestigungsschraube fUr die innere Gleitsehiene losen, den Verbindungshalter herausziehen und die innere Gleitschiene ausbauen.

Das Nockenwellenrad gegenhalten und die Befestigungssehraube fOr das Noekenwellenrad abschrauben. Den Kettenspanner ausbauen und das Nockenwellenrad abnehmen.

Die Zylinderkopfschrauben von aul3en nach innen lo sen und die Bugel fUr die Zylinderkopfhaube abnehmen. Vorrr am Zylinderkopf die vier Innensechskantsehrauben nicht vergessen. Den Zylinderkopf mit Dichtung abnehmen.

27

Mercedes 180 0/190 0

27Q-@26

I

Bild 45

Zylinderkopf ausgebau! (OM 636)

Zylinderkopf mit VentilfUhrungen und Stiftschrauban

2 Ventilftlhrunq - AuslaB, normal 3 VentillUnrung - EinlaB, normal Wasserverteiler Wasserverteiler

10 Stiftschraubs (Iiir Kipphebelbock an Zylinderkopl)

~9

15 Zylinderkopldichtung

16 Sechskantschraube M12 x 85 17 Sechskantschraube M12 x 120 18 Sechskantschraube 10 x 95 M 19 Dichtring (Iiir Vorkammer)

20 Vorkammer

21 Gewindering (zur 8elestigung der Vorkammer)

25 Zylinderkopfhaube

26 Entliiftungslilter (VerschluBdeckel mit Dichtring)

27 Dichtring

28 Dichtung (Iiir Zylinderkoplhaube)

Zerlegen und zusammenbauen

Die aul3ere Gleitschiene ausbauen, dazu den Lagerbolzen mit dem Abzieher herausziehen und die Gleitschiene dabei festhalten.

Einbau: Den Lagerbolzen in die Bohrung im Zylinderkopf und in die Gleitschiene bis zum Einrasten in den Sicherungsdraht der Gleitschiene einschlagen.

28

Aus- und Einbau der Saugleitung mit Klappenstutzen und Auspuffknlmmer durchfUhren, wie bereits gesondert beschrieben.

Aus- und Einbau der Nockenwelle mit Lager erfolgt wie gesondert beschrieben. GIGhkerzen aus- und einbauen; Dusenhalter mit Elnspritzdusen aus- und einbauen; Vorkammern aus- und einbauen; Ventile aus- und einbauen; Spannrad und Spannradlager aus- und einbauen; Um-

lenkrad aus- und einbauen. All diese Arbeiten sind besonders beschrieben im Anschlul3 an «Einbau des Zylinderkopfes ».

Reinigen und PrOfen der Teile lst gleich wie beim OM 636.

Einbau des Zylinderkopfes: Die Kette aus dem Raderkasten hochziehen und den Motor in Drehrichtung so lange drehen, bis aus dem Rohranschlul3 des ersten Zylinders der Einspritzpumpe Kraftstoff austritt: dann weiterdrehen, bis der Kolben des ersten Zylinders auf oberem Totpunkt steht.

Eine neue Zylinderkopfdichtung auflegen und den Zylinderkopf aufsetzen. Die BOgel fOr die Zylinderkopfhaube aufsetzen, die Zylinderkopfschrauben sowie Unterlegscheiben mit graphitiertem 01 versehen und einschrauben. Nach dem abgebildeten Schema erfolgt nun das stufenweise Anziehen der Zylinderkopfsch rauben.

Wichtig! Nach dem Festziehen der Zylinderkopfschrauben mul3 sich die Nockenwelle von Hand leicht drehen lassen.

Die vier Innensechskantschrauben vorne am Zylinderkopf festziehen. An der Schraube unter dem Kraftstoff-Hauptfilter wlrd die Masseleitung von den GIOhkerzen befestigt.

Die Scheibenfeder in die Nockenwelle einsetzen und die Ausgleichsscheibe auflegen; die Nockenwelle so drehen, dal3 die Markierungen auf der Ausgleichsscheibe und auf dem ersten Nockenwellenlager Obereinstimmen.