Professional Documents

Culture Documents

SCR Banco

Uploaded by

Mendez Francisco0 ratings0% found this document useful (0 votes)

19 views83 pagesPRUEBA INYECTORES COMMON RAIL

Original Title

SCR BANCO

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentPRUEBA INYECTORES COMMON RAIL

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

19 views83 pagesSCR Banco

Uploaded by

Mendez FranciscoPRUEBA INYECTORES COMMON RAIL

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 83

2.4, Partes principales

EI Banco de prueba SCR, para su funcionamiento consta de las siguientes partes,

principales:

2.4.1. Unidad de interfase

Es la encargada de establecer comunicacién entre el banco y la PC, dentro de ésta se

realiza la comparacién de informacién para que esta entregue el diagnostico de!

inyector.

2.4.2. Unidad de alimentacién

Tiene Ja funcién de suministrar energia a la Unidad de interfase y a todos los

componentes eléctricos y electrénicos del banco, incluyendo los inyectores a probar.

Hay varias fuentes de alimentacién electronicas que regulan los voltajes necesarios

para alimentar los diferentes tipos de sensores, las vélvulas e inyectores de prueba, es

decir todo el sistema.

2.4.3. Conectores principales

mnector DB9, este se usa para comunicacién serial con la PC.

2.7.11. Relés de estado sélido

El equipo contiene 6 relés de estado sélido de 24 voltios DC marca Allen Bradley y

se usan para activar la entrada de aire al sistema, la alimentacién para los sensores de

nivel y las valvulas para el drenaje hacia el tanque de combustible.

Figura 2.16, Relés de estado sélido

Fuente: Autores

el banco de prueba SCR tiene un

subsistema compuesto por sensores de nivel, de presién valvulas de sobrepresién ete,

a continuacién se hablaran de cada una de ellas.

2.8.1. Sensor de temperatura

Para poder sensar la temperatura de cada bloque se usaron termistores NTC de

10Kohm, y se los colocaron dentro de una carcasa de metal con borneras para su

Figura 2.17 Sensor de temperatura

Fuente: Autores

2.8.2. Sensor de nivel

Para sensar el nivel de combustible se usaron fotodiodos tanto emisor como receptor,

se los colocé dentro de una carcasa hecha de plistico y recubierta con masilla, la

cual va colocada alrededor del visor de vidrio, es de tipo puntual

Figura 2.18, Sensor de nivel

Fuente: Autores

2.8.3. Sensor de presién

Se coloco un sensor de marca ISO Tecnology este se usa para poder sensar el nivel

de presién que hay en el caiién,

Figura 2.19, Sensor de presién

Fuente: Autores

2.8.4, Valvula de sobrepresion x

Esta se encarga de mantener la presién constante en el cafién, cuando esta presién

sobrepasa la presién de la vélvula esta descarga automiticamente la presién excesiva

al tanque de combustible.

Figura 2.20. Valvula de sobrepresion

Fuente: Autores

2.9, Subsistemas de control

Otro subsistema que forma parte del banco de prueba de inyectores electrénicos

SCR es el equipo controlador. La funcién principal que tiene es procesar la

informacién procedente del los diferentes sensores y ejecutar lo programado.

2.9.1. Controlador de temperatura

Para sensar la temperatura de los bloques de aluminio donde se colocan los

inyectores electrénicos a diesel, se usaron amplificadores OPAM y se los puso a

trabajar como comparadores, teniendo un voltaje de referencia y comparindola con

el voltaje variable que nos otorga los NTC “coeficiente temperature negative”.

Figura 2.21. Controlador de temperatura

Puente: Autores

2.9.2. Controlador principal

La funcién que tiene es procesar y ejecutar la informacién que se halla seleccionado

en su programa principal. Consta de una pantalla gréfica donde se muestran las

funciones que este tiene, y los datos de prucba que se es

in realizando al inyector.

Para accesar a seleccién de las funciones se tiene un teclado en la parte frontal del

bance.

Figura 2.22. Controlador Principal

Fuente: Autores

2.9.3. Médulo de control PWM

Este médulo recibe 6 sefiales que envia el controlador principal, hay 4 sefiales para

seleccién de canal de prueba, I sefial decodificada para seleccién del fabricante,

donde por cada seleccién de fabricante se encuentra ajustada a un PWM y por ende

el voltaje varia para cada fabricante, y la ultima sefial es la sefial de RPM que se

incrementa 0 decrementa segin la seleccién del operador.

Figura 2.23. Modulo de control PWM

Fuente: Autores

2.9.4. Médulo de potencia

Junto con el médulo de control secundario se encarga de manejar los inyectores de

todos los 4 canales de prueba, estd compuesto de 4 médulos de conmutacién o

fuentes conmutadas y Mosfet que manejan los disparos para cada inyector.

Figura 2.24, Controlador de temperatura

Fuente: Autores

CAPITULO 4

‘NO ELECTRICO Y ELECTRO!

4.1. Unidad de Control

Esta unidad contiene toda la circuiteria necesaria para el funcionamiento total del

banco, Esta consta de 2 fuentes, una de alimentacién principal, y otra de potencia,

ademés de una tarjeta de comunicacién, una tarjeta master de control para todas las

funciones, una tarjeta generadora de PWM y un circuito controlador de temperatura.

4.1.1. Encendido y Apagado

La unidad se encendera al momento de activar el pulsador de “Start” encendido del

banco, ubicado en la parte frontal de esta unidad, esto se encargaré de dar

alimentacién a todos los circuitos del banco SCR, de igual manera podemos apagar

de manera total el banco desde el pulsador de “Stop” ubicado al lado del pulsador de

encendido,

Figura 4.1. Unidad de Control

Fuente: Autores

4.2. Componentes de la unidad de Control

4.2.1 Fuentes de alimentacién conmutadas.

‘Son las tarjetas clectrénicas que estén disefiadas pata rectificar el voltaje que hay en

la red eléctrica que es de voltaje alterno, en esta fase se pasa de voltaje alterno VCA

a vollaje continuo VDC, a través de un componente que se llama puente rectificador

y disponemos del voltaje continuo, pero aun esto no nos sirve de nada, porque no es

constante, por lo es necesario la fase de filtrado que consiste en aplanar al maximo la

sefial, para que no hayan oscilaciones, se consigue con varios condensadores que

retienen a corriente y la dejan pasar lentamente para suavizar la sefial, luego esta

sefial de entra en un circuito oscilador, compuesta por un transformador con nucleo

de ferrta con varios devanados, para poder suministrar los diferentes voltajes que

requerimos en el banco SCR, este circuito eleva la frecuencia en el orden de los kilo

ciclos, luego esto pasa a otra etapa de rectificado y filtrado final, proporcionando una

sefial de muy estable. Fxisten 2 tarjetas de este tipo 1a unidad de control

4.2.1.1 Fuente de

mn principal.

Esta fuente se encargaré de suministrar Ia alimentacién a toda la circuiteria del banco

de prueba SCR. Esta fuente de alimentacién es una fuente conmutada que entrega

varios niveles de voltajes, para la operacién correcta del banco,

Figura 4.2. Unidad de alimentacién

Fuente: Autores

4.2.1.2 Caracteristicas de la fuente principal.

‘CARACTERISTICAS PRINCIPALES DE LA’

FUENTE DE ALIMENTACION

Utilizacién: Disefiada para suministrar energia al S.C.R.

‘Alimentacion y consumo: [120 VAC — 60Hz— 60W.

Voltajes de salida DC: [3V, + 12V, -12V, #24V,

Contra sobrecargas y cortocireuitos

(corriente de limitacién ajustada al 120%

del valor de la corriente).

Proteccién:

‘Contra calentamiento: | Ventilador extractor interno para todas Tas

circuiterias

‘Conectores: Conector de entrada trifilar de 110 VAC.

‘Medidas de Ta tarjeta 140% 70 mm.

Tabla 4.1, Caracteristicas principales de la fuente de alimentacién

Fuente: Autores

4.2.1.3. Diageama esquemitico de la fuente de alimentacién principal

a

4.2.1.4, Circuito PCB de la fuente de alimentacién principal,

Figura 4.4. Circuito impreso de la fuente de alimentaci6n principal

Fuente: Autores

ssopy aon

squary stp uonewwaune of ap sinbo us eee “sfpemag

‘TWalONIMd ALNANS W190 NOIVINAIVITY

sand01d Na VVADVIG'STTP

4.2.2, Fuente de potencia

El uso de la fuente de potencia es para dar alimentacién a los inyectores que se vayan

a probar, este circuito esté compuesto por 4 fuentes conmutadas individuales, para

cada inyector.

Figura 4.6, Fuente de potencia

Fuente: Autores

4.2.2.1, Diageama esquemitico fuente de potencia y médulos de conmutacién,

‘Ssterra de alirrertacion parte de potenda

! | I

Figura 4.7. Diagrama esquemiatico fuente de potencia

Fuente: Autores

Médulos de Conmutacién

Figura 4.8, Diagrama esquematico médulos de conmutacién

Fuente: Autores

4.2.2.2, Funcionamiento fuente de potencia.

Como se aprecia en la figura 4.7, el circuito se alimenta de la red eléctrica, pasa por

el fusible de proteccién y esto va a la etapa de rectificacién, Iuego pasa a un

bomeras para la alimentacién de entrada a todos los circuitos del banco SCR.

Figura 4.33. Borneras de alimentacion de la red,

Fuente: Autores

Ademés como se ve en la fig. 4.34, tiene un conjunto de relays de estado sélido

ubicado en la parte central, tenemos 6 para el control de todas las valvulas del banco.

dal

Pot

Figura 4.34, Médulo de relays.

Fuente: Autores

saxon :antang

‘SUING ap UOTRAUOD "SEF EMILY

SVYANYOT AC VOISIANOIXENOD TSF

saxomy sawang

29 swederg “gepemay,

aay 19m

‘oye upropuup ‘sazojeopes ‘sejnaypa ap uorseuaUNTe “Ezy ‘our09 jou jap soLNapIa sauOHaUOD se UEN|sonUT as oUEId aTUDTTBEE [2 UZ

YS OONVE TAC ODNALIT VIVUOVIC Ts

sony saung,

oonpuney eurederg zefp emg

redpg tau ugreong

aqdooe

ia sara ary

ca sina ATT

c pen. 1 pea

F = sopemBax

pK

F onpurotens

soperouans

a} osoud

ong eye ap equiog

p£e omeA op oI TA 1 o70ea op ora

WS OONVE TAC OILYINAAN VINVOVIG “or

ssromy sawang

sranenquaca yop uprooeden op sumac “Bey EMIT

atansnquioo ap anbuey,

‘arqnsnqaio9 9p on

|} _] uotsasd eye ap equiog

uptsaadaqos ap enaypa ‘anm09 HOE

ATALLSNAWOD TAC NOIDAANI aq VINVUDVIG “OTF

4.11, Anilisis del disefio

El objetivo de este disefio es lograr la prueba y el control electrénico de los

inyectores a diesel, ademas de poder realizar la prueba de inyeccién en los 4 canales

de prueba al mismo tiempo, la comunicacién con la pe debe estar dentro de un

entorno de fécil visualizacién de lo que ocurre en el banco de prueba,

Para lograr lo expresado en el parrafo anterior se tuvo en cuenta los siguientes puntos

valorados como alcance del disefo.

a) La comunicacién se da usando el protocolo de la norma RS-232,

b) El banco debe por lo menos realizar la prueba a4 tipos de marcas. distintas de

inyectores a diesel UL

©) Debe tener un botén pulsador de paro total, que al ser presionado apaga por

completo todos los sistemas del banco, para volver a continuar con la prueba

tendré que ser presionado nuevamente el pulsador de start, y tendrd que volver la

prueba del inyector al estado inicial.

4) Los distintos memis de prucba que s

¢ muestren en el display grafico, tiene que

ser de facil interpretacién para el usuario.

5. DISE

D DEL SOFTWARE,

5.1, Introduecién,

Para que el funcionamiento del banco de prueba SCR, se nec

basicos de la automatizacién, el HARDWARE, SOFTWARE y FIRMWARE.

tan tres componentes

El hardware es todo lo que podemos ver y tocar, es decir son todas las placas

electrénicas que se encuentran dentro de la Unidad de Control, todos los conectores,

estructura del banco, cables, switches, sensores, ete.

El software es el sistema informético hecho en el lenguaje de programacién

LABVIEW 7.1 con el cual el usuario puede observar visualmente lo que esta

ocurriendo en el banco SCR.

El firmware es toda la programacién binaria que poseen todos los microcontroladores

PIC de las tarjetas electrénicas en la Unidad de Control, es decir sin el firmware el

software no puede controlar el banco SCR.

El alcance principal del software es lograr visualizar cada prueba de los inyectores en

el banco SCR, es decir usar este software como un SCADA para monitoreo, el cual

al final de cada prueba s

rd capaz de entregamos una hoja de datos impresa, con el

estado de cada inyector.

Aqui algunas caract

a. El Software tiene la capacidad de presentar visualmente lo que esta

cocurriendo en la prueba.

b, Botén de Run y Stop para monitoreo.

©. Hoja impresa con datos obtenidos en prueba volumétrica, “relacién entre

atomizado y retorno del diesel”.

5.2, Diagrama de flujo

Para cada prucba que se efectia en el banco de prueba SCR el usuario tendré que

seguir el siguiente diagrama de flujo, esto sera presentado en el modulo grafico del

equipo. Todo este algoritmo es plasmado en un lenguaje de bajo nivel que interpretan

los microcontroladores PIC que usa el banco de prueba SCR.

5.2.1. Flujo de operacién del banco.

Figura 5.1. Flujo de operacién del banco

Fuente: Autores

5.2.2, Flujo para cuantificacién de diesel en visores de nivel.

Figura $.2. Flujo para Ilenado de probetas de cuantificacién

Fuente: Autores

5.2.3, Flujo para seleccién del fabricante.

Figura 8.3. Flujo para cleccién del fabricante

Fuente: Autores

5.2.4, Flujo para estado del inyector y carga de valores de los inyectores.

Figura $.4, Flujo para estado y carga de valores de los inyectores

Fuente: Avtores

5.3. Desarrollo en lenguaje “Protén IDE” compilado para lenguaje ensamblador

de microcontroladores PIC.

5.3.1. Programa principal.

'* Name: SCR "Sistema Common Ra .

‘+ Ruthor 1 Wilson Barco V. hon P. .

'* Date: 10/07/2009 .

'* Version + 1.0 .

‘+ Notes: Tesie de Grado .

Device 16F877A,

XTAL 4

LeD_TYPE = GRAPHIC

LeD_DTPORT = PORTS

LD_RSPIN. = PORTD.3

LOD_RWPIN = PORTD.2

LED_ENPIN. = PORTO.4

LED_CS1PIN = PORTD.0

LeD_CS2PIN = PORTD!2

Declare GLCD_CS_INVERT on

Declare INTERNAL FONT on

GLCD_EXTERNAL_PRINT=PPRINT

Print Font Times New Romae

Dim vari As Word

Dim varil As

Dim vasl As

Dim xpos As

Dim DATOS As

Dim grades As 2 CONVERTIDOR A/D

Dim 22) As # CONVERTIDOR A/D

Dim bares As 2 CONVERTIDOR 4/0

Dim r as

Dim p as

Dim "POSICION X DBO A 128

Dim Y As Byte "POSICION Y DE 1A 8

Dim DATO As Byte "VALOR A ESCRIBIR EN POSICION x,¥

Dim PUNTERO As Word ;POSICIONAMIENTO DE VALOR

Symbol aut = PORTC.0 ; seleccién combinacién mux

Symbol autl = PORIC.1 7 seleccién combinacién mux

‘symbol A PORTC

‘Symbol 2 BORIC.

‘symbol ¢ = PoRTC.

‘symbol 5 PoRic.

‘Symbol = PORT

Symbol NIVEL = PORTC.

‘Symbol VALVULA = PORTE. ;SENAL AL TRANSISTOR PARA LAS VALVU!

‘Symbol 5=1 PORTE.1 } seflal indicadora de final de cub:

Symbol R22 = PORTE.2 ;TRANSMITIN

Symbol mux = PORTD.

Symbol ATREL = PORTD.6

symbol SIP PORTD.7

Symbol PLACAL = PORTA.5

cls

INICIO

‘ADCONL = $100

cis

Print At 1,1, "esssssssssasanananaaaaeaeen

Print At 56,1,"sseereessssessananannnnnnen!

Print At 29,34, "5"

DelayMs 300

Print At 29, 34,"82"

DelayMs 300

Print At 29,34, "S15"

DelayMs 300

Print At 23,34, "SIEN"

DelayMs 300

Print At 29, 34, "BiENv"

DelayMs 300

Print At 29,34, "SInNvE"

DelayMs 300

Print At 23,34,

DelayMs 300

Print At 29,34, "SiEwvENI"

DelayMs 300

Print At 29,34, "STRNVRNTD

NEN!

DelayMs 300

Print At 23,34, "SIEwvEN7pO"

DelayMs 200

Print At 29, 34, "BIENVENIDOS"

DelayMs 1500

Print At 29,24," .

Delayms 1090

Print At 29,34, "STENVENTDOS"

DelayMs 1090

Print At 29,34," "

Delayms 1000

cis

Print At 10,3, "SISTEMA common RAIL’

Print At 30,3, "errerees senneae seenenan

Print At 45,6," 5c R"

Delayms 3000

If £-0 Then waw

DelayMs 409

Low VALVULA

Low NIVEL

Low max

Low A1R21

cis

Print At 1,14, "SANCO DE PRUESA"

Print At 25,10, "INYECCION A DIESEL’

Print At 50, 40/"100 0

Delayms 3000

cis

Print At 1,1, "Coloque los inyectores."

Print At 12,1, “Conectar el retorno.”

Print At 24,1, "Conectar tuberia de presion.

Print At 36,1, "Zaponar canales sin uso."

Print At 52/1, "Pulse (1) para empezar"

Goto siguiente

siguiente:

Tf A= Then Continua

Gore siguiente

continua

cis

Delayms 400

Print At 1,1, "[1) 7897 AToMIZACION'

Print At 16,1," luanvuni)"

Print At 35,1,"(2) TEST VOLUMETaICO"

Print At 50,1," (AUTOMATTCO)"

Goto TEcLAUNO

+ COMTENZO DEL PROGRAMA TERMZNA LA

UENCTA

‘TECLAUNO

Low max

TE A= Then COMMONRATI.

Tf +0 Then AVTOMATICO

Gore TEcLAUNO

COMMONRATL:

TE A-0 Then COMMONRATE,

Delayms 409

cls

Print At 1,4, "SELECTION FABRICANTE "

Print At 20,4," 1) Bosch"

Print At 30,4," 2) DENSO"

Print At 40,4," 02) DELPHI"

Print At 50, 4,"04) SIEMENS"

DelayMs 100

GoTo FASRICANTES

PABRICANT!

‘Low PLACAL

If A =0 Then BOSCH

I£ 5 =0 Then DENSO

T€ ¢ -0 Then DEL2HI

If D = Then SIEMENS

If 0 Then waa

GoTo FABRICANTES

joee*TIPO DE INYECTOR:

Bosca.

High PLACAL

I£ A 0 Then BOSCH

DelayMs 400

cis

Print At 1,14, " PULSE SELECCION'

Print At 20,1, "[1) TODOS Los CANALES"

Print At 35/1, "[2) POR CANAL"

cana:

Tf A -0 Then aaa

If 2 = Then bab

Té £0 Then wa

Goro caNAL

If A -0 Then aaa

Delayms 400

Serout PORT=.2, 76468, ("

Delayms 1090

cis

Goto ur

bbb

If 5 -0 Then bob

DelayMs 400

cis

Print At 1,14," INvBcTOs Bosci"

Print At 20,20, "SELECIONE CANAL"

Print At 40/30,"(1) (2) [9] 141"

Print At 51,2," .

DelayMs 100

Goto CANALES

cANALES

T£ A =0 Then tobera

I£ 5-0 Then tobera2

T£ C0 Then tobera3

Ié D =0 Then toberad

If £0 Then waa

GoTo CANALES

DENSO:

High PLACAL

I£ 5 =0 Then DENSO

Delayms 400

cis

Print At 1,14, " PUISR SEIRCcTON"

Print At 20,1, "[1) TODOS LOS CANALES"

Print At 35/1, "[2) POR CANAL"

caNaLa)

Tf A 0 Then aaa

If 2 =0 Then dda

Te 2-0 Then wos

Goro cANALO

ada

If 5-0 Then ddd

Delayms 400

cls

Print At 1,14, " INYECTOR DENso"

Print At 20,20, "SELBCIONE CANAL"

Print At 40,30,"(1) [2] [3] (4]"

Print At 51,2,

DelayMs 100

Goto CANALES

DELPRT

High PLACAL

If C =0 Then DEL2HT

DelayMs 400

cls

Print At 1,14, " PULSE SELECCTON"

Print At 20,1, "[1) TODOS LOS CANALES"

Print At 35,1, "(2) POR CANAL"

cANALP?

Tf -0 Then aaa

If 2-0 Then £56

If Ff =0 Then was

GoTo cANALE

ste

If 5 =0 Then #¢¢

Delayms 400

cls

Print At 1,14, " INYECTOR DeLPAt'

Print At 20,20, "SELECIONE CANAL"

Print at 40,30,"(2) (2) (2) (41"

Print at 51,2,

DelayMs 100

GoTo CANALES

SIEMENS

High PLACAL

ID =0 Then SIEMENS

Delayms 400

cls

Print At 1,14, " PULSE SELECCTON'

Print Mt 20,1, "{1] TODOS LOS CANALES"

Print At 35,1, "[2) POR CANAL"

ciclo

I£ A 0 Then aaa

I 5 -0 Then ooo

If £ =0 Then

Gore ciclo!

If 8 =0 Then coo

DelayMs 400

cls

Print At 1,14, ":NYECTOR sTEMENS"

Print At 20,20, "SELECIONE CANAL"

Print At 40,/30/"(1) (2) [3] [41"

Print At 51,2,

DelayMs 100

GoTo cannLes

swewenTwyEcTORES* +++

tobera

If A =0 Then toberat

Delayms 409

cls

Print At 10,14, "CANAL [1)"

DelayMs 1000

Print At 40,14, "BN 2ROCsSO"

High AIS=1

Serout PoRv=.2, 76468, ["

DelayMs 1000

cis

GoTo Ul

"1

tobera2

I£ 5 -0 Then tobera2

Delayms 400

cis

Print At 10,14, "CANAT

DelayMs 1000

Print At 40,14, "EN 2ROCzs0"

High ATRE1

Serout PORTE.2, 26468, ["5"]

DelayMs 1000

cis

Gore ut

toberad:

T£ C =0 Then toberad

DelayMs 400

cls

Print At 10,14, "CANAL [2]

DelayMs 1000

Print At 40,14, "BN 2ROCsSO"

High ATRE1

Serout PoRYs.2, 16468, ["

Delayms i000

cls

Goto Ur

1

toberad:

If D =0 Then toberad

DelayMs 409

cls

Print At 10,14, "CANAL (4)"

DelayMs 1090

Print At 40,14, "EN 2Rocsso"

High ATREL

Serout PORTE.2, 26468, ["

DelayMs 1000

cls

Goto UT

1

“CONVERTIDOR ANALOGICO DIGITAL-~

vr:

cis

For p-1 To 30

tenperaturas

‘ADCOND=8100000

Gosub medir

grados= (ADRESE / 3)-8

presiones:

ADcond=$1001002,

Gosub medic

P2= ADRESH

bares=(p2*4.998) -239

Print At

Print at

Print At

1,15, "DATOS DE PRUEBA"

15,15, "PRPS = ",Dee bares," BAR

30,15, "EMP = “;Dee grades," oC

Print At 45,6, "PULSE [A] PARA SALIR’

TE pORT!.1 “1'Then GoTo wow

Tf © =0 Then wi

Next

GoTo ut

medir

Delayus 300

ADCOND.2=1

DelayUs 309

Return

AUTOMATICO:

I 8-0 Then AUTONATICO

DelayMs “00

Low mux

cls

Print At 1,4, “SELECCION FABRICANTE "

Print At 20,4," 01) Bosca"

Print At 30/4," 2) DENSO'

Print At 40/4," 2) DELPHI

Print At 50,4,"/4) SIEMENS"

DelayMs 100

Goto THCIA

‘TECLA:

‘Low PLACAI

Low vaLVULA

Low NIVEL

I£ A = Then BOSCH?

I£ 5 -0 Then DENSO

Té C =0 Then DEL?HT2

I£ D0 Then STRNFNS!

If © -0 Then waa

Goro TECLA

? TTPO DB INYBCTOR™

Bosca.

High PLACAL

I£ A -0 Then BOSCH?

DelayMs 400

cis

Print At 5,10, "AUTOMATICO Bosc

Print At 25,15, "SELECCIONE CANAL"

Print At 45,25,"(1) (2) [2] 41"

DelayMs 109

GoTo inyactS

inyect5:

I A -0 Then tobera99

If 2 =0 Then toberaee

I£ C -0 Then tobera??

ID =0 Then covera6é

If © =0 Then www

Gore inyect$

tobera99

If A = Then tobera99

DelayMs 409

cis

Print at 30,25, “CANAL (1) SCR"

Low aut ;Seleccion del canal del mox

Low auti ;seleccion del canal del mux

High mux jhabitacion para el mux

DelayMs 1090

GoTo comienzol

roberass:

I£ 5 0 Then toberasé

Delayms 400

cls

Print At 30,25, "CANAL [2] sca"

High aut

Low aut!

High max

DelayMs 1000

GoTo comienzol

sobera?:

IC =0 Then toberal?

DelayMs 409

cls

Print At 30,25, “CANAL [3] SCR”

Low aut

High aut

High mux

DelayMs 1000

GoTo conienzol

voberasé:

I D0 Then tobera6é

DelayMs “00

cis

Print At 30,25, "CANAL [4] sca”

High aut

High aut

High mux

DelayMs 1000

GoTo comienzol

DENSOL:

High PLACAL

I£ 5 =0 Then DENSO!

DelayMs 400

Low mux

cis

Print At 5,10, "AUZOMATICO DENSO"

Print At 25,15, "SELECCIONE CANAL"

Print At 45,25,"[1) [2) [3] U1]

DelayMs 100

GoTo inyects

DELPHIL:

High PLACAL

Tf C =0 Then DELeHI2

DelayMs 409

Low mux

cls

Print At 5,10, "AUTOMATICO DELPHI"

Print At 25,15, "SPLECCIONE CANAL

Print At 45,25,"(1) (2) (31 (41"

DelayMs 109

GoTo inyects

STEMENS1

High PLACAL

If D0 Then SisheNs1

DelayMs 400

Low max

cis

Print At 5,10, "AUZOMATICO si=MENS"

Print At 25,15, "SELECCIONE CANAL"

Print At 45,25,"(1) (2) [3] 41"

DelayMs 100

GoTo inyects

comienzol:

cls

Print At 10,10, "PULSAR [1] EMP=zAR’

Print At 40,5, "PRUEBA VOLUMETRICA'

PO:

If A =0 Then ER

If -0 Then wav

Gore Po

ER:

If A =0 Then ER

DelayMs 400

High VALVULA

High AIRE ; valvula de aire

cls

Print At 10,25, "RUTOMATD

Print At 40,50, "SCR

DelayMs 1000

Goto sigue

s***tpara abrir vaivalas manual****

abrir

‘Low VALVULA

Ié C0 Then abrir

High VALVULA

Return

sigue

cls

Print At 5,10, "RAMPA AUTONATICA™

Print At 20,47

Print At 35, DRENAR"

Print At 50, PARA SALTR™

For z= 1 To

High BrP

DelayMs 200

Low SIP

DelayMs 200

If C =0 Then GoSub abrir

If © -0 Then waa

Next

Print At 5,10,"RAMPA AUTOMATICA"

Print At 20,47,"50 REM"

Print At 35,5, "PULS® [3] DRENAR"

Print At 50,5, "PULSE [A] PARA SALTR"

For r- 1 To 30

High BLP

Delayés 1

Low 21P

DelayMs 150

If C0 Then GoSub abrir

If © =0 Then w

Next

Print At 5,10, "RAMA AUTONATICA™

Print At 20,47,"100 REM

Paint ae soleimouse tay caeh on

Print At 50/5, "QULSE [A] PARA SALIR"

For r= 1 To 30

High BrP

DelayMs 199

Low BP

DelayMs 100

I£ C= Then GoSub abrir

Tf £ 0 Then www

Next

Print At 5,10, "RAM2A AUTOMATICA'

Print At 20,41,"150 REM"

Print At 35/5, "PULSE [2] ORENAR"

Print At 50/5, "PULSE [A] PARA SALIR"

For == 1 To 40

High arr

Delayms 50

Low 21P

DelayMs 80

I£ C -0 Then GoSub abrir

Tf £0 Then was

Next

Print At 5,10,"RAMPA AUTOMATICAT

Print At 20,47,"200 RO)

Print At 35,5, "PULSE [3] DRENAR"

Print At 50/5/"PULSE [A] PARA SALIA"

For r= 1 To 60

High BLP

DelayMs 30

Low SIP

Delayms 30

If C =0 Then GoSub abrir

If 5 =0 Then ws

Next

cls

Print At 15,34, "DRENANDO’

Print At 35,20, "FAVOR ESPERE

Print At 50/2," "

Tow AIRS] "| valvula de entrada de aire

Low VALVULA

DelayMs 200

Serout PORT=.2, 76468, ["

DelayMs 200

esperal:

I PORT.1 =1 Then Goto texto

Goro esperal

xto:

cis

Print At 30,22, "DATO cARGADO"

Print At 50/2," "

Delayms 1000

GoTo wi

Include "Tires_New_ Rona. fee"

End

5.3.2, Programa secundario,

Device = 168778

XTAL 4

ALL DIGITAL true

Dim vari As Byte

Dim veces As Byte

Dim xy As Byte

veces = 100

‘Symbol INYECTOR1 = PORTD.O ; Valvula drenaje @ inyector 4

Symbol INYECTOR2 = PORTD.1 ; Valvula drenaje e inyector 3

Symbol INYECTOR3 = PORTD.? ; Valvula drenaje @ inyector 2

‘Symbol INYECTOR¢ = PORTD.3 ; Valvula drenaje 1 inyector 1

‘Symbol aut PORTD.4 ; entrada seleccion para el

‘Symbol aut! = PORTD.5 7 entrada seleccion para el pic 2

‘symbol 123 PORID.6

‘Symbol 21? = PORT.

‘symbol AAA PORTB.O

‘Symbol 285 PORTB.1

‘symbol ccc = PORTE.2 7 PARA ENVIAR A APAGAR TODO DEL 1 PIC

‘Symbol 009 = PORTE. 3

‘symbol =2= PORTE.

‘Symbol sensor PORTB.S habilita sensores de probetas

‘symbol vvv = PORTB.6

‘Symbol AIR=2 PORTB.7

UetteeeeeeeeeeteeeeeeessENsoR DE

VEL

‘Symbol sensori = PORTA.O

Symbol sensor? = PORTALI

‘Symbol sensor? ~ PORTA.2

‘Symbol sensor4 = PORTA.3

Symbol sensors = PORTALA

‘Symbol sensoré = PORTA.S

‘Symbol sensor? = PORTE.O

Symbol sensor8 = PORTE.1

‘Symbol A = portc.2

‘Symbol & = PoRTC,

‘symbol © PORTC.S

‘Symbol 0 PORTC.6

‘Symbol © = port. 7

‘symbol mux PORTC.O

‘Symbol maxi PORTC.2

Symbol CUSI = PORTE.2

Symbol reset = PORTC.4 7 pulsos de reset 1azo labwiev

Delayms 25

Low mux

Low cust

Low muxi

Serin PORTS.3, 16468, [vari]

Then BLOQUE

Then invecrt

Then INYECT2

Then INvECTS

Then invecré

Then DRENAJEL

INYECTI: © s*#######*4¥inyector 1

DelayMs 10

High INYECTORI ; encender inyector

Delayms 100

Low mux

Low mux!

Gore manual

INYECT2: ;*#**#####44inyector 2

DelayMs 10

High INYECTOR2 ; encender inyector

Delayms 100

High mux

Low max!

GoTo manual

ANYECT3: j*#**######4inyector 3

DelayMs 10

High INYECTOR? ; encender inyector

DelayMs 100

Low mux

High maxi

GoTo manual

INYECTA: 444 inyector 4

DelayMs 10

High INYECTOR4 ; encender inyector

DelayMs 100

High max

High maxt

GoTo manual

manual

High LeD

GoSub timer

Low LED

Gosub timer

GoTo manual

I£ A -0 Then GoSub restar

I£ 5-9 Then GoSub svnar

If £ =0 Then salir

For xy-1 To veces

aol

del

banco

banco

banco

banco

DelayMs 2

Next

Return

restar

Tf veces<2 Then Return

veces ~ veces-2

Return

TE veces>240 Then Return

veces = vecest2

Return

AIRE2

INYECTORI

Low SIP

High Poars.2

Delayms 600

Low PORTS.2

Gore inicio

DRENAJEL

TE aut-0 And auti-0 Then vaciact

If au auri-0 Then vaciar2

Ig gute And auti=1 Then vaciar3

Tf quel And auti=1 Then vaciars

Goto DR=NAIED

vaciarl:

High reset

High sensor

DelayMs 50

Low reset

compararl:

If sensori-0 And sensor?-0 Then esperar

Goto compararl

vaciar2:

High reset

High sensor

DelayMs 500

Low reset

comparar2

If sensors-0 And sensoré=0 Then esperar

Goto conparar?

vaciara

High reset

High seasor

Delayms 500

Low veset

comparar3:

If sensor5-0 And sensorS-0 Then esperar

Goto comparar3

High reset

High sensor

DelayMs 500

Low reset

=0 And sensor8-0 Then esperar

mparar4

esperar

Delayms 7090

Low sen

DelayMs 200

High reset

DelayMs 50

Low veset

Goto salir

BLOQUE

High Ar

Delayms

High

High

High

High

Ife

Gore 1

DelayMs 100

GoTo SLOov=

End

5.4, Desarrollo en Labview

La Interfaz Hombre-Maquina (HMI del Banco SCR. es la pantalla donde se visualiza

la parte frontal del banco, esta interfaz, esta hecha en el lenguaje de programacién

LABVIEW 7.1, gracias a las prestaciones de control y monitoreo que pose éste

software, lo hace ideal para realizar la visualizacién del proceso del banco SCR.

Labview es un lenguaje de programacién orientado a objetos, su programacién se

realiza uniendo controles por medio de rutas de datos en Ia ventana de diagrama de

bloques, todas las estructuras de programacién van dentro de cuadros gréficos.

‘A continuacién se muestra la pantalla principal de monitoreo del banco SCR en

LABVIEW:

Figura 5.5, Pantalla de monitoreo del banco SCR

Fuente: Autores

En la figura 5.5 se muestra la pantalla principal, donde se ve la parte frontal del banco

SCR, aqui se podré observar parte del funcionamiento del banco en tiempo real, es

decir todas las pruebas realizadas a los inyectores en el banco se visualizaré al mismo

instante en esta pantalla del labview.

El punto nimero 1 de Ia gréfica, nos indica que Ia prueba del inyector se esta

realizando en el canal uno del banco,

El punto numero 2 nos indica que la prueba del inyector se esta realizando en el canal

dos del baneo.

El punto nimero 3 de la grifica, nos indica que la prueba del inyector se esta

realizando en el canal tres del banco.

El punto niimero 4 nos indica que la prueba del inyector se esta realizando en el canal

‘cuatro del banco.

El punto mimero 5 de la grifica, nos indica el nivel de diesel que se obtuvo en la

prucba del inyector, tanto en el atomizado como en el retorno.

El punto nimero 6 nos indica el valor numérico en (ml.) de lo que se obtuvo en cada

prueba, es decir atomizado vs. retono.

El punto nimero 7 de la grifica es el campo donde se pondré el nombre del cliente,

para que en la hoja de diagnostico de la prueba, presente ef nombre del propietario de

los inyectores,

El punto namero 8 es el punto de partida para cada prueba, es decir este tendré que

ser presionado para cada cliente nuevo, esto es para que la hoja de diagnostico

anterior sea remplazada por la actual con el nombre del nuevo cliente.

El punto nimero 9 nos indica el tipo de inyector seleccionado para la prueba.

Figura $.6. Pantalla de monitoreo “encendido del banco”

Fuente: Autores

En la figura 5.6 se muestra encendida la unidad de control, es decir el banco de

pruebas SCR esta encendido para comenzar las pruebas a los inyectores.

Figura $.7.Pantalla de monitoreo “prucba de inycctor | y 2”

Fuente: Autores

Figura 5.8. Pantalla de monitorco “prueba de inyector 3 y 4”

Fuente: Autores

En la figura 5.7 y 5.8 se muestran encendidos los inyectores en prucba manual como

se observa en las pantallas, es decir se puede probar un inyector en cualquiera de los 4

canales de prueba,

fo]

ll &

INYECTORES SIEMENS

Figura 5.9. Pantalla de monitoreo “todos los canales de prueba”

Fuente: Autores

Ademés de las pruebas individuales de cada inyector vemos en la figura 5.9, que

también podemos realizar la prueba manual a 4 inyectores a la vez, con el fin de

reducir el tiempo del proceso.

INYECTORES SIEMENS

Figura §.10. _Pantalla de monitorco “pruchs volumétrica””

Fuente: Autores

Para realizar una prucba volumétriea el banco SCR tiene que estar en modo

automético, después de haber activado el inyector este se apaga y empieza a

‘cuantificar el nivel de diesel que hubo en la atomizacién y en el retorno como se ve

en Ia fig, anterior 5.10, estos valores son cargados automiticamente a una hoja de

diagnéstico hecha en microsoft word el cual podré ser impresa al final de la prueba.

CLIENTE: rion BARCO VARGAS

ESTADO DEL INYECTOR:

INYECTOR EN MAL ESTADO

10 mi.

10 mi

‘CANAL 3 T

ESTADO DEL INYECTOR:

INYECTOR EN MAL. ESTADO

| ATOMIZADO: 10 mi.

RETORNO: 10 mi |

HORA DE PRUEBA:

[anvector:

ESTADO DEL INYECTOR:

FABRICANTE: ao

C INYECTOR EN MAL ESTADO |

ATOMIZADO: 10 mi. |

HORA DE PRUEBA: 0871372009 11713303 pom: |

ESTADO DEL INYECTOR:

INYECTOR EN MAL ESTADO )

ATOMIZADO: 10 mi. |

HORADEPRUEBA: 08/11/2009 11713742 p.

Figura §.11. Hoja de diagnostico “prueba volumétrica”

Fuente: Antores

5.4.1. Cédigo de programacién en Labview 7.1

5.4.1.1. Comunicacién serial

Gam

Figura 5.12. Comunicacién serial

Fuente: Autores

5.4.1.2. Control de nivel para probetas

Figura 5.13. Control nivel para probetas,

Fuente: Autores

5.4.1.3, Control de canales de prueba y fabricante del inyector.

Figura 5.14. Control canal de prueba y fabricante de inyector

Fuente: Autores

5.4.1.4, Ruta de salida para datos a la hoja de diagnostico

Figura 5.18. Ruta de salida para datos a la hoja de diagnostico

Fuente: Autores

5.4.1.5. Control para valores y estado de los inyectores.

Buid Text |

fet} —!

rECISR ENN ESTAS

gnvecioe EVEUEN ESTADO]

{

De

IMVECTOR EUNEL F51H09)

SPECTOR EGU EST=DS)

GUAECTOR PURLEN TACO)

GMNECIONENPAL 5190

Buid Text

Rent}

Figura $.16. Control de valores y estado de los inycctores

Fuente: Autores

5.5. Comunicacién RS-232 “Banco SCR”.

Labview utiliza el NEVISA (Nacional Instrument - Virtual Instrument Serial

‘Asincrono) para poder realizar la comunicacién serial con la PC.

El Banco SCR, envia las sefiales de cada prucba que se este realizando hacia el

software de monitoreo en la PC, alli llega toda la informacién de las érdenes que se

progtamaron en el banco para que software pueda monitorear y presentar lo que esta

sucediendo en el banco SCR, este paquete de datos es entregada a la tarjeta de

comunicacién en forma paralela y esta transmite los datos en forma serial hacia la pe.

Estas st

les son las cargadas a la tarjeta de comunicacién, la cual tiene 3 byte de

datos para el ingreso de las sefiales del proceso.

‘Canal 4 de prueba manual

‘Canal 3 de prucba manual

‘Canal 2 de prueba manual

Canal I de prucba manual

‘Combinacion para fabricante del inyector

‘Combinacion para fabricante del inyector

Sefial de frecuencia

Encendido del panel fontal

Sensor de nivel probeta 8

Sensor de nivel probeta 7

Sensor de nivel probeta 6

Sensor de nivel probeta 5

Sensor de nivel probeta 4

Sensor de nivel probeta 3

Sensor de nivel probeta 2

Sensor de nivel probeta T

Bit 17 ] Habilitador de todos los. sensores de nivel

Bit 18 Canal 4 de prueba automatica

Bitio Canal 3 de prueba automatica

Bit20 Canal 2 de prucha automatics

Bit 21 Canal I de prueba automética

Bit 22 Cargar datos a hoja de diagnostico

Bit 23 Spare

Bit2a Spare’

‘Todos estos 3 bytes de seftales son tomados de la tarjeta master las cuales llegan a la

a una velocidad de 9600

baudios, esto quiere decir que los datos se estén actualizando constantemente en la

tarjeta de comunicacién y esta la transmite de forma se

PC.

Tabla $.1. Paquete de datos enviados

Fuente: Autores

sarony quo

Jonuoo op aeapny serboiq ue eueBeg = -ggemBy

Tono> ap areaprey sanboqq ap vuresuig “79

olga “yo Emig

upuareg aman Tansey omer GIT) peer

Temperodinay ap Tanwo.) aa

“uoesnmung A emuerduy op sopeosHaD

‘umg “Bwg “PIseYY “Up!oeBUMTY TONED ap pePRM BL ap seal se ap soUOTBUCD ap sofny soy UeNsoMU os oUMM oTMDINBIS PUG

Teno; op peprury vf ap sauorcau op ofnyy “9

6.4, Verificacién del sistema y puesta a punto.

Para garantizar el correcto funcionamiento del banco de prueba SCR, se deben seguir

los siguientes pasos de verificacién del sistema:

a, El banco de prueba tiene que estar alimentado con una linea de presién de

aire comprimido de 100 psi como minimo para su correcto funcionamiento, y

conectado a una red de voltaje de 120 Vac.

b. Si se desea entregar al cliente un hoja de diagnostico impreso que muestre el

estado de los inyectores que se van a probar, debemos primero ejecutar el

icono para el programa de monitoreo desde la PC.

[ath eae ae)

Figura 6.8. Acceso directo a la pantalla de monitoreo

Puente: Autores

c. Enchufar el cable serial desde el conector DB9 de la PC al conector DB9 de

la Unidad de Control,

ira 6.6. Conexién del banco al PC. Via DBO

Fuente: Autores

4. Colocar los inyectores en cada estacién de prucba y conectar las cafierias de

alimentacién de combustible y la de retomo a cada inyector. En caso de no

usar todas las estaciones de prueba es muy importante taponar las salidas de

combustible que no se usen en dicha estacién.

6.7, Colocacién de inyectores en banco de prueba

Fuente: Autores

€. Presionar el pulsador de start en 1a unidad de control, en este momento se

alimentan todos los sistemas del banco de prueba,

Figura 68. Unidad de alimentacién y control eneendido

Fuente: Autores

£ Bjecutar el programa de monitoreo en modo run, Iuego de esto colocar el

nombre del cliente en el campo que esta vacfo en la parte inferior del banco y

pulsar el botén de reset, esto reemplazara una hoja de diagnéstico anterior y

se crea una hoja de diagnéstico actual con el nombre del nuevo cliente.

Figura 69. Creando hoja de diagnéstico

Fuente: Autores

. Bajo estas condiciones el banco de prueba SCR se encuentra listo para su uso

continuo sin ningiin problema,

Figura 6.10. Banco de prucba listo para su uso

Fuente: Autores

6.5 Pruebas y verificacién de los inyectores.

Una vez encendido el banco, este debe presentar el siguiente mend en el LCD grafico

situado en la parte superior del modulo de control

6.5.1 Pantallas de bienvenida

En esta pantalla se muestra un mensaje de bienvenida que destella, el significado de

las siglas del banco, el tipo de inyector que se puede probar en el banco y unas

instrucciones a seguir antes de empezar la prueba,

Figura 6.11, Pantallas de bienvenida

Fuente: Autores

6.5.2 Pantalla de prueba

En esta pantalla se muestra el tipo de prueba que se desea realizar, como se muestra

cn la figura 6.12 hay dos tipos de prucba una manual y otra automética, esta ultima

es la prueba que se realiza para saber el estado del inyector ya que vamos a compatar

mediante la cantidad de volumen de diesel entregado por el atomizado y el retorno

del inyector, esta prueba se la conoce con el nombre de prueba volumétrica.

Figura 6.12. Pantalla de prueba

Fuente: Autores

6.5.3 Pantalla de prueba manual,

Cuando se selecciona el modo de inyeccién manual, esta pregunta por el fabricante

del inyector, esto se hace para seleccionar el nivel de duty cycle que tiene cada

inyector segin el fabricante, tenemos 4 tipos de fabricantes que son los mas usados

en el mercado automottiz,

Figura 6.13. Seleccién del fabricante del inyector

Fuente: Autores

6.5.4 Seleccién canal de prueba en manual.

Una vez elegido el fabricante, esta nos leva a una pantalla de seleccién del canal de

prueba, como recuerdan el banco cuenta con cuatro canales de prucba, es decir se

puede realizar la prueba a cuatro inyectores a la vez 0 individualmente,

Si se colocan 3

inyectores en el banco y desea realizar la prueba de atomizacién a

todos juntos, seleccionar ““Todo los canales”, el sistema manda combustible a las 4

estaciones de trabajo ya que esta usa un cafién comin pero como mencionamos

anteriormente los canales que no se usan se le deben colocar tapones para evitar el

derramamiento de combustible,

Figura 6.14. Seleccién de canales de prueba

Fuente: Autores

Si se selecciona en el ment Ia prueba por canal, el ment muestra una pantalla donde

se selecciona el canal de prueba 1, 2, 3, y 4, esta se debe seleccionar para realizar la

prueba indi

idualmente y poder estar atento del pulverizado del combustible en la

boquilla de cada inyector.

Figura 6.15. Canal seleccionado para prueba

Fuente: Autores

6.5.5 Pantalla datos de prueba en manual.

Esta pantalla que se muestra a continuacién en la fig 6.16 es la pantalla de datos de la

prueba que se esta haciendo al inyector. Se puede variar la presién de entrada desde

el manémetro y esta mostrara en al display el valor de presién en bares que hay en el

cafién comin, también nos muestra la temperatura que alcanza el inyector, si se

quiere simular las condiciones de temperatura del motor, se debe prender las

resistencias calentadoras desde el selector de temperatura que se encuentran en la

unidad de control,

Figura 6.16, Datos de prucba del inyector

Fuente: Autores

En esta pantalla se puede también aumentar la frecuencia o pulsos de disparo del

inyector, esto se lo hace desde el teclado de acceso para el menti con solo presionar 1

para aumentar frecuencia y 2 para disminuitla,

6.5.6. Pantalla de prueba automitica.

Cuando se selecciona el modo de inyeceién automatica, al igual como en el modo

manual esta pregunta por el fabricante del inyector y por el canal de prueba que se va

a usar, En esta prueba solo se selecciona un canal a la vez dando prioridad al canal 1

ya que en este va ligado el nombre del cliente para la hoja de diagnds

ico, la segunda,

tercera y cuarta prueba si es indistinto el orden de prueba.

Figura 6.17, Pantallas comienzo prueba volumétrica automatica

Fuente: Autores

Datos de prueba automatica.

Las pantallas siguientes como se ven en la fig.6.18 son las que observamos cuando

comienza el proceso de la prucba volumétrica, el sistema manda una rampa

aulomatica que va aumentando gradualmente desde 10 rpm a 200 rpm, esto se hace

con el fin de cuantificar la cantidad de combustible que hay en el atomizado y en

retorno del inyector.

Figura 6.18, Pantallas de datos rampa automiética

Fuente: Autores

Una vez, terminada la rampa en 200 rpm, el sistema manda a drenar el combustible

que quedo almacenada en las probetas hacia el tanque de combustible.

Figura 6.19. Pantalla drenaje de combustible automatica

Fuente: Autores

Cuando se esta drenando el combustible, los sensores de nivel que hay en cada

probeta, miden la cantidad del mismo haciendo una relacién establecida del tiempo

de vaciado total vs. cantidad de combustible en ml

El sistema mostrara la pantalla que se ve en la fig 6.20 cuando se haya terminado de

drenar todo el combustible que quedo almacenado en Ia probeta de atomizado y la de

retomo, el sistema carga estos valores a la hoja de diagnéstico y realiza la

comparacién de estos valores determinando asi si el inyector esta en buen estado 0 en

‘mal estado, dando como terminado la prueba volumétrica en este inyector

Figura 6.20, Pantalla carga de datos a la hoja de diagnostico

Fuente: Autores

‘Terminadas las prucbas se abre el documento qu

¢ guardé en la ruta establecida,

imprime y se la entrega al cliente para que este vea el estado de sus inyectores, antes

de Ja limpieza. Una vez terminada la limpieza del inyector se vuelve a realizar la

prueba para que el cliente compare los valores en ambas hojas de diagnéstico.

You might also like

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (119)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (399)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (587)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (838)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5794)

- 6th Central Pay Commission Salary CalculatorDocument15 pages6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (537)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2219)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1090)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (344)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (821)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (895)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Transmission Allison TipsDocument52 pagesTransmission Allison TipsMendez Francisco88% (8)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (73)

- Troubleshooting Ingles ScanDocument432 pagesTroubleshooting Ingles ScanMendez Francisco80% (5)

- Wartsila InglesDocument448 pagesWartsila InglesMendez Francisco83% (6)

- Wartsila InglesDocument448 pagesWartsila InglesMendez Francisco83% (6)

- Eliminador de BateriaDocument3 pagesEliminador de BateriaMendez FranciscoNo ratings yet

- New HollandDocument2 pagesNew HollandMendez Francisco100% (1)

- CAMBOXDocument1 pageCAMBOXMendez FranciscoNo ratings yet

- Datasheet Industrial 501 KHDocument2 pagesDatasheet Industrial 501 KHMendez FranciscoNo ratings yet

- ACE 500-320FE Jet Ground Start UnitDocument245 pagesACE 500-320FE Jet Ground Start UnitjcmendezcNo ratings yet

- PMO2000® Analisys of The FutureDocument36 pagesPMO2000® Analisys of The FutureMendez FranciscoNo ratings yet

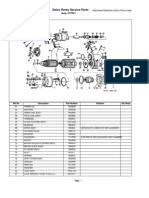

- Delco Remy Service Parts Listing for Model 10478911Document4 pagesDelco Remy Service Parts Listing for Model 10478911Mendez FranciscoNo ratings yet

- Ad 620Document16 pagesAd 620Jesus Ismael MendezNo ratings yet

- Gek97310 File0001Document2 pagesGek97310 File0001Mendez Francisco33% (3)