Professional Documents

Culture Documents

Alting-Fusión de Metales - Hornos PDF

Uploaded by

Luis Quispe0 ratings0% found this document useful (0 votes)

21 views6 pagesOriginal Title

Alting-Fusión de metales- Hornos.pdf

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

21 views6 pagesAlting-Fusión de Metales - Hornos PDF

Uploaded by

Luis QuispeCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 6

PONTIFICIA UNIVERSIDAD CATOLICA DEL PERU

FACULTAD DE CIENCIAS E INGENIERIA

PROCESOS DE MANUFACTURA

FUSION DE METALES®

Al seleccionar el proceso de fusién (esto es, el equipamiento del horno) para satisfacer las

especificaciones de fundicién y los requerimientos de produccién, se deben considerar varios

factores 0 aspectos caracteristicos; entre estos estén: la quimica metaltirgica o metalurgia, la

temperatura del material fundido y la capacidad de fusién, incluyendo Ia velocidad de

sangrado. Antes de describir los procesos de fusi6n, estos factores se analizaran brevemente.

Quimica metaltirgica (Metalurgia)

Para poder satisfacer los requerimientos concernientes a las propiedades del material y para

producir una fundicién de calidad, el metal fundido debe tener la composicién correcta, con

un contenido limitado de contaminantes metélicos y no metilicos, incluyendo gases.

Dependiendo de la materia prima (0 sea, del metal suministrado al horno) podria ser necesario

tun proceso de refinacién 0 corregir 1a composicién del material fundido. Esto implica eliminar

© agregar elementos, eliminar gases disueltos y otros procedimientos. Cuando se usa una

proporcién considerable de chatarra en la materia prima se introducen impurezas y

contaminantes y, por tanto, aumenta la necesidad del proceso de refinaci

En cuanto a los contaminantes gaseosos, cabe mencionar que el metal fundido los puede

disolver en mayores cantidades que el material sélido; por consiguiente, durante la

solidificacién el gas se precipita, causando porosidad en las piezas de fundicién. Un efecto de

los gases nitrégeno ¢ hidrégeno en particular es que pueden reducir la ductilidad de la

fundici6n final (0 sea, inducen fragilidad). Por lo anterior, 1a composici6n final del material

fundido depende de la materia prima y de todos los cambios que ocurran durante el proceso de

fusién y después de éste. Los procedimientos de fusién se pueden dividir en dos categorias: 1)

fusion sin refinacién y 2) fusi6n con refinacién. En la primera categoria, la materia prima y los

cambios menores causados por el proceso especifico de fusién determinan la composicién

final del material. Sin embargo, se pueden hacer pequefias correcciones a la composicién

inmediatamente antes de la colada. Los ejemplos de la aplicacién de este procedimiento

incluyen la fusién de aleaciones con bajas temperaturas de fusién, la fusin de metales ligeros

y la fusién al vacio de aleaciones con altos puntos de fusién. En este iltimo caso pueden

usarse atmésferas protectoras aparte del vacio, En la segunda categoria, la fusién va seguida

por una fase de refinacién para obtener la composicién deseada; en otras palabras se hacen

correcciones significativas a la composicién del material. Por ejemplo, en el acero se cambia

el contenido de carbono y de otros elementos mediante desoxidacién por la atmésfera 0

mediante reacciones causadas por la escoria que protege al material fundido. El contenido de

oxigeno del material fundido se debe ajustar frecuentemente agregando materiales

desoxidantes.

Conviene mencionar que los diversos procesos de fusién producen materiales con diferentes

propiedades “hereditarias" (maquinabilidad, propiedades de enfriamiento, etc.). Esta

consideracién influye en Ja seleccién del proceso de fusi6n, al igual que el tamafio, forma y

composicién de las materias primas. Los diversos procesos de fusién se estudiarin més

adelante.

(1) Tomado de : Leo ALTING, Procesos para ingenieria de manufactura, México: Alfaomega,

1990. (TS 183 A44)

DEMETALES

Temperatura del material fundido

Para poder producir configuraciones complejas, el metal fundido se debe mantener a altas

temperaturas. Sila colada se efectia a una temperatura demasiado baja, el metal puede

empezar a solidificarse antes de que se Ilene el molde, causando malformaciones y otros

defectos. Si la colada se Heva a cabo a una temperatura demasiado alta, el metal puede

reaccionar con el material del molde, causando inclusiones gaseosas en la fundicién.

La sobrecarga térmica también puede causar deterioro del molde. La temperatura de colada o

de sangrado debe elegirse de tal manera que se eviten estos problemas. Se han desarrollado

varias pruebas de fluidez para ayudar a especificar la temperatura correcta de sangrado; por

ejemplo, la espiral de fluidez para fundiciGn en arena y el método de tubo de succién. En la

prueba con espiral, la longitud de la espiral obtenida a una determinada temperatura de

sangrado constituye un indice de fluidez relativa. La maxima temperatura de colada obtenible

en un horno puede ser decisiva al elegir el proceso de fundici6n.

Capacidad de fusion y velocidad de sangrado

Dos factores son importantes aqui: la tasa 0 velocidad de sangrado 0 descarga y la modalidad

de sangrado. Por ejemplo, se puede obtener una tasa de 5 Mg/h ya sea con la fundicién

intermitente o continua. En la colada de componentes grandes normalmente se prefieren los

procesos de fusién intermitente, ya que puede tomar demasiado tiempo acumular la cantidad

necesaria de metal cuando se usa un homo de tipo continuo, Ademis se requiere de un horno

grande para mantener el metal fundido a la alta temperatura necesaria. En la produccién de

piezas pequeftas normalmente se prefiere el horno de tipo continuo. Al seleccionar el equipo

de fundicién se deben tomar en cuenta tanto los costos de capital como los costos operativos.

Los célculos que permiten hacer una eleccién no se presentarén aqui.

Procesos de fusién y hornos

Para poder obtener una fundicién de calidad se debe producir metal fundido de la

composicién y temperatura correctas. Los hornos deben impedir la contaminacién del metal y

permitir que se corrija la composicién.

Puesto que la fusidn tiene lugar a temperaturas elevadas, es necesario forrar el interior del

horno con algin material refractario. Para proteger el metal fundido contra la oxidaci6n y la

disolucién de gases, para limitar o reducir el contenido de elementos indeseables y para otros

fines, es necesario cubrir el material fundido con una capa de escoria. Dependiendo del tipo de

revestimiento del homo, el proceso de fusién puede clasificarse como dcido 0 como bisico.

En el proceso dcido, el revestimiento consiste en arcilla refractaria y arena cuarzosa. En el

proceso bisico se usa un revestimiento interior de magnesita. Con frecuencia se prefiere el

proceso Acido al bisico ya que el revestimiento es resistente y econémico, con lo que se

obtiene un menor consumo de energia y una producci6n ligeramente mayor. En términos

generales, los revestimientos cidos se usan cuando no es necesaria la refinaci6n y se puede

tolerar una pequefia cantidad de azufre, Bl proceso basico produce hierro bajo en azufre y

facilita la carburacién para lograr mayores contenidos de carbono.

El revestimiento y la escoria deben ser del mismo tipo, ambos dcidos o basicos. En la escoria

fcida se usa arena cuarzosa (FeO, MnO, ctc.) y en la escoria basica caliza, Una vez

determinado el proceso de fusién se deben minimizar las fuentes de contaminantes. Las

fuentes tipicas son:

- La atmésfera (O2, N2, H20, CO2), por ejemplo en hornos eléctricos desprotegidos.

FUSION DE METALES

= Los productos de la combustién (COz, CO, H20, $02) en hornos de petréleo, gas,

carb6n, coque, etc. Cuando se usan combustibles s6lidos, su contenido de azufre y

fosforo suele contaminar el material fundido.

- Fl revestimiento interior puede contribuir a la contaminacién si no es completamente

inactivo; puede desprender tanto impurezas metilicas como no metélicas (p. ¢}

Oz, Ha).

Al, Si,

La tabla 1 muestra un resumen de los principales tipos de hornos, considerando como criterio

de clasificacién el tipo de energia usada para realizar el proceso térmico bésico, Dentro del

grupo quimico se muestra una subdivisién de acuerdo con el estado del material combustible.

En la Gitima columna aparecen las aplicaciones tipicas de los hornos.

TABLA 1. Clasificacién de algunos de los hornos de fusién mas usados.

Tipo de energia Horo ‘Aplicacién

Quimica

Combustible sélido Cubilote Hierro colado, a veces

aleaciones de cobre

Combustible granular (cisco) | Horno de hogar abierto. | Acero

Combustible liquido (petrdleo)

Combustible gaseoso (gas)

Eléctrica

Arco

Induccién.

Resistencia

(Siemens Martin)

Horo rotatorio

Horo de crisol

(de gas 0 petréleo)

Homo de arco

Directo

Indirecto|

Homno de induccién

De alta frecuencia

De baja frecuencia

Homo de resistencia

Hierro colado, acero,

aleaciones de cobre, metales

ligeros

Metales y aleaciones no

ferrosas

‘Acero, hierro colado

Acero, hierro colado

Cobre, aleaciones de aluminio

Acero aleado, a veces hierro

colado y aleaciones de

aluminio y de cobre

24: FUSION DE METALES

A continuaci6n se describen algunos hornos comunes :

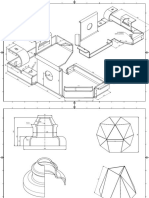

Cubilote. El cubilote (Fig. 1.A) se usa primordialmente para producir hierro colado. Se carga

continuamente con capas alternadas de coque y hierro; en ocasiones también se agregan

materiales fundentes y elementos aleantes. Una corriente de aire (frfo 0 caliente) entra por las

aberturas (toberas) situadas alrededor de Ia cuba, La velocidad de fusién esta directamente

relacionada con la combustién del coque (esto es, la cantidad de aire insuflado). El

revestimiento interior puede ser dcido 0 bésico, El ritmo de produccién tipico es 8 a 10 Mg

por hora por metro cuadrado de 4rea transversal del horno.

Horno de hogar abierto. Este tipo (Fig. 1.B) es un horno abierto de gas 0 petréleo usado en

acerias para producir fundici6n de acero, La capacidad suele estar en el intervalo de 25 a 350

Mg por carga y se necesitan unas 8 h para producir una carga.

Horno rotativo, Este homo (Fig. 1.C) generalmente es de gas 0 petréleo. Los productos

gaseosos de la combustin se usan para precalentar el aire. Los hornos rotativos tienen una

amplia gama de capacidades, entre 0,1 y 1 Mg, para fundir aleaciones de cobre y metales

ligeros y una capacidad cercana a 10 Mg para producir hierto colado y acero.

Horno de erisol. El horno de crisol de gas petréleo (Fig, 1.D) se usa extensamente para

fundir metales no ferrosos, principalmente aleaciones de cobre y metales ligeros. El quemador

se coloca tangencialmente en la cdmara, de manera que los productos de la combustién

asciendan en espiral alrededor del crisol.

Horno de arco. Los hornos de arco se dividen en dos grupos: los de arco directo y los de arco

indirecto. En el de arco directo (Fig, 2.a) el arco se forma entre los electrodos consumibles de

grafito y la carga. En el horno de arco indirecto, el arco se forma entre los electrodos de

grafito, y su calor se transmite a la carga por radiaci6n, conduccién y conveccién. Los hornos

de arco se usan sobre todo para producir hierro colado y acero. Cabe mencionar que el horno

de arco directo de tres fases domina las aplicaciones y que su capacidad esté en el intervalo de

2.50 Mg. El horno de arco indirecto generalmente se usa para capacidades menores, pero sus

aplicaciones son escasas debido a la baja eficiencia, al excesivo desgaste del revestimiento

interior y a otros factores.

Horno de induceién. Los hornos de induccién se dividen en dos grupos: los hornos de crisol

de alta frecuencia (1000 - 30 000 Hz, Fig. 2.c) y el homo tipo canal de baja frecuencia (60 -

180 Hz, Fig, 2.b). El horno de crisol de alta frecuencia se usa principalmente para producir

hierro colado y acero. El horno tipo canal de baja frecuencia se usa para fundir cobre y

aleaciones de aluminio, Las aplicaciones de los homos de induccién estén aumentando

rapidamente.

Horno de resistencia. Los hornos de resistencia usan el calor producido por la resistencia

eléctrica en los elementos calefactores de grafito. El calor es radiado hacia el material fundido

y el horno, Este tipo de horno se usa principalmente para fundir aluminio y aleaciones de

cobre. El horno de resistencia frecuentemente es del tipo crisol, en el cual los elementos

calefactores rodean al crisol.

|

|

|

|

|

wromed

horno de induceién de alta frecu

pier

fa)

FIG.

Zone de fusién

-6- FUSION DE METALES

CALOR REQUERIDO PARA LA FUSION

En los procesos de conformado de metales por fundicin la temperatura de colada es mayor

que Ja temperatura de fusién en una cantidad conocida como sobrecalentamiento. El

sobrecalentamiento depende, principalmente, del tipo de metal y de la técnica empleada.

En consecuencia, la energfa calorifica requerida estard constituida por:

a) el calor para elevar la temperatura del metal s6lido hasta la temperatura de fusién;

b) el calor de fusién, o calor latente, para convertir el metal de sdlido en liquido;

©) el calor necesario para elevar la temperatura del metal liquido hasta la temperatura de

colada

Esta suma puede expresarse como:

H = Heéiido + Hyjusion + Miquido

H = m[Cs(Tm- To) + hy + Cr Tp - Tm)]

masa del metal a fundir

= calor requerido para llevar el metal hasta la temperatura de colada

= calor especifico del metal sélido

Jy = calorlatente de fusién

CC) = calor especifico del metal liquido

T> = temperatura ambiente

Tm = temperatura de fusi6n del metal

T> = temperatura de colada

La expresi6n anterior presenta, sin embargo, varias limitaciones debidas principalmente a las

siguientes consideraciones:

1) El calor especifico y otras propiedades térmicas del metal s6lido varian con la temperatura,

especialmente cuando el metal experimenta variaciones alotrépicas. En muchos casos, no

se dispone de los valores requeridos para una aleaci6n particular.

2) En fundicién se emplean coménmente aleaciones, cuyo intervalo de fusién hace dificil

determinar el calor de fusién,

3) La carga de los hornos incluye adicionalmente otros componentes como fundentes 0

compuestos de refinacién,

4) Durante el proceso hay considerables pérdidas de calor que suelen ser tenidas en cuenta a

través del rendimiento térmico del horno, concepto empleado frecuentemente en los hornos

eléctricos:

Rendimiento térmico del horno =

Dond

H calor te6rico requerido

Hyomo = calor entregado por el horno

You might also like

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5806)

- Sesion 10Document3 pagesSesion 10Luis QuispeNo ratings yet

- ASTM A615M - 16 - Standard Specification For Deformed and Plain Carbon-Steel Bars For Concrete ReinforcementDocument8 pagesASTM A615M - 16 - Standard Specification For Deformed and Plain Carbon-Steel Bars For Concrete ReinforcementLuis QuispeNo ratings yet

- Ejercicio MetrologíaDocument3 pagesEjercicio MetrologíaLuis QuispeNo ratings yet

- Mesa Metálica PDFDocument1 pageMesa Metálica PDFLuis QuispeNo ratings yet

- Practica de Inventor (Sheet Metal) PDFDocument2 pagesPractica de Inventor (Sheet Metal) PDFLuis QuispeNo ratings yet

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (537)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (589)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (345)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (842)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1091)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (821)