Professional Documents

Culture Documents

Manual Cerrex

Manual Cerrex

Uploaded by

Camilo DIAZ PARDO0 ratings0% found this document useful (0 votes)

11 views27 pagesOriginal Title

manual cerrex

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

11 views27 pagesManual Cerrex

Manual Cerrex

Uploaded by

Camilo DIAZ PARDOCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 27

M4

INCOMEC Wie CEREX

specialists in grainprocessing equipment

CEREX PROCESSOR

MANUAL DE FUNCIONAMIENTO

INCOMEC-CEREX GRAIN PROC

LISTA DE CONTENIDOS

CAPITULO 1 Datos técnicos

CAPITULO 2 Instalaci6n de la maquina

2.1. Transporte de la maquina

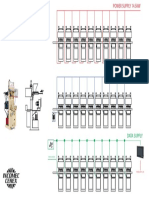

2.2. Conexiones eléctricas

2.3. Conexién del

2.4, Fijacién de la maquina en el suelo

2.5, Maquina transportadora

2.6. Separacién entre una maquina y otra

2.7. Campana de aspiraci6n de aire

;APITULO 3 Preparacién de materias

3.1. Los distintos cereales

3.2. Adicién de humedad

3.3. Caracteristicas y calidad de los cereales

CAPITULO 4 Instalaci6n de la maquina

4.1, Descripcién de las maquinas y sus componentes

4.2. Alineacién de la estampa

4.3. Posicién de la estampa superior

4,4, Instalacién del sistema de alimentacién

4.5. Regulacién de la presién hidréulica

46. Posicién de los contactos de lamina en el cilindro hidraulico

47. Posicién de los contactos de lamina en el cilindro neumatico

CAPITULO 5 Operar con la maquina

5.1. Poner la méquina en funcionamiento

5.2. Panel de control individual en la maquina

5.3. Ajustar los parémetros en la pantalla de visualizacién

5.3.1. Parémetros individuales de la maquina

5.3.2. Valores de puesta en servicio

5.4, Procedimiento de puesta en servicio

5.5. Mensajes de alarme en la pantalla

5.8. Limpiar las estampas

5.7. Procedimiento de apagado

5.8. Localizacién y reparacién de averias

5.9, Mantenimiento

Relacién de piezas de repuesto

Dibujos del sistema hidraulico

Dibujos del sistema neumatico

INCOMEC.CEREX GRAIN PROCESSOR

ee péainan'2

CAPITULO 1 DATOS TECNI

* Identificacion : Procesador de grano Incomec Cerex

© Electricidad i 3*380 6 3*220 VAC 50 6 60 Hercios

* Maximo consumo de energia

En

CEREX-6-LR

CEREX-8-SQ

CEREX-21-MI

CEREX-44-MB

Otros modelos [A especifiar

* Consumo de aire: _aproximadamente 150 Nliter por minuto

* Dimensiones : Anchura 535 mm

Longitud 1.235 mm

Altura 2.150 mm

© Peso 2 650 kilo

* Fabricante : — INCOMEC-CEREXN.V.

Industrielaan 1

Fax: + 32 55 42 73 08

Correo electréni

: stephanvdb@incomec-cerex.be

Pagina Web: www.incomec-cerex.be

CAPITULO 2 INSTALACION DE LA MAQUINA

2.1. Transporte de la maquina

© Las maquinas se entregan en una EURO-paleta.

© Retire el plastico y la proteccién de cartén

«Las maquinas estén atornilladas a las paletas a través de los agujeros en la estructura de

la maquina, que més tarde se utilizan para fijar las m4quinas en el suelo.

* La maquina esta flejada a la paleta con una banda de acero: tenga cuidado a cortar la

banda de acero, ya que esta que esté fuertemente flejada pudiendo causar lesiones al

cortarla,

* Acontinuacién, la maquina debe levantarse de la paleta mediante una carret

elevadora con suficiente capacidad de carga.

* Para levantar la maquina de la paleta, coloque un tubo de acero rectangular © cuadrado

bajo el soporte de los dos cilindros superiores.

* Coloque una banda de suficiente capacidad alrededor de dicho tubo y levante la maquina

de la paleta lentamente.

* Retire la paleta y coloque la maquina en su sitio.

2.2. Conexi6n eléctrica

«La méquina debera conectarse a una fens

fuente de alimentacién mediante un

cable de seccién suficiente y de acuerdo

con el consumo maximo de energia del

tipo de maquina

10 se conecta a la maquina a través

del enchufe hembra suministrado que a Et

su vez se conecta al enchufe macho

debajo de la unidad de control eléctrico

en la parte trasera de la maquina.

* Dicho cable de proteccién deberé estar |

protegido por los fusibles

correspondientes.

2.3. Conexién de aire rm,

~~

© Cada maquina deberé conectarse a una

fuente de suministro de aire mediante

un tubo de suficiente seccién (6 mm

exterior! 4 mm interior)

© El suministro de aire de la maqujna

podrd cortarse tirando hacia arriba de ta

INCOMEC.CEREX GRAIN PROCESSOR Manval de funcionamionto pagina n’s

valvula especial que se encuentra en la parte trasera de la maquina

* Acontinuacién, el aire que queda se vaciaré de los cilindros por razones de seguridad.

jna en el suelo

2.4, Fijacion de la mac

* La maquina deberd atornillarse al suelo para evitar que ésta varie su posicién durante su

funcionamiento. Por este motivo, se han dispuesto dos agujeros en la chapa del piso de

la maquina.

* Utilice un tornillo de diametro suficiente para fijar la maquina en el suelo.

2.5, Maquina transportadora

© Delante de las maquinas se instala una méquina transportadora porta

Dicha maquina transportadora deberé colocarse a una altura suficiente y con una rampa

para que lieve las masas a la cinta transportadora cuando estas sean expulsadas.

«Las rampas se fijaran a la maquina transportadora preferiblemente mediante

articulaciones para que sea posible colocar las rampas en diferentes posiciones para

evitar que las masas caigan a la maquina transportadora (por ejemplo a la hora de

ajustarla o limpiarla durante la produccién).

2.6. Separacién entre una maquina y otra

Las maquinas deberdn colocarse a una distancia entre centros de al menos 900 mm.

La separacién entre la parte trasera.de la maquina y la pared debera ser de al menos 600

mm para que se pueda abrir la unidad de control eléctrico situada en la parte trasera de

la maquina

2.7. Campana de aspiracién de aire

* Deberd instalarse una campana de aspiracion de aire por encima de la linea de

maquinas para que extraiga el humo proveniente del proceso de horneado.

Se recomienda disponer de un ventilador con una capacidad de al menos 1000 metros

cibicos de aire a la hora y por metro de longitud de la campana de succién de aire

INCOMEC-CEREX GRAIN PROCESSOR ___Manual de funcionamiento

CAPITULO 3 PREPARACION DE LAS MATERIAS PRIMAS

3.1. Los distintos cereales

Se podrén usar varios cereales a base de fécula en el procesador de grano como también

mezclas de diferentes variedades.

También se podran usar otros ingredientes como productos granulados a partir de harina de

trigo, patata, maiz, arroz y almidones.

Granos base

* 100% de arroz blanco o integral, entero o suelto

* 100% de trigo

* 100% de palomitas de maiz desgerminadas y trituradas

* otros ingredientes que se pueden afiadir (las proporciones de la mezcla y las condiciones

del proceso podran variar y estarén sujetas a pruebas en las instalaciones)

> maiz triturado

centeno

avena

vvv

trigo rubién

soja

ijo

cebada

guisantes

sésamo

amaranto

canigua

otros granos a partir de fécula

sal

VVVVVVYV VV VY

especias secas

(")Estas especias secas perderén mucho de su sabor inicial debido a las temperaturas

durante el proceso de horneado. Se recomienda por Io tanto afiadir especias 0 sabores

tras hornear las masas a través sistema de bafio CEREX.

iiiNO PODRAN ANADIRSE A LA MEZCLA PRODUCTOS QUE CONTENGAN AZUCARI!!

INGOMEC-CEREX GRAIN PROCESSOR Manualde incionamiento nana nts

Chapa del piso

pedestal

grupo hidraulico

bobinas hidraulicas

sistema central de engrase

unidad frontal de control eléctrico

unidad trasera de control elé

transmisor de presion

cilindro hidréulico

estampa

sistema de alimentacion

dispositive de alimenta

Grupo hidraulico

Motor

bomba

filtro

4/3 valvulas con bobina

regulador de pre:

indicador de presién

valvula de cierre para el indicador de

presion

Cilindro hidrdulico y transmisor de presién

cilindro frontal

cilindro trasero

contactos de lamina |

transmisor de presion |

palanca superior |

palanca inferior

tomnillos de retencién

barra de seguridad

rear

ee cc cee

cilinder

pressure dial

pressure —

Fegulator

shut off Valve

for pressure

lal

sofety bor

stop bolts

front

cllinder wpe,

Estampa |

estampa inferior

estampa superior

estampa anular

elementos de calor

sensores de temperatura (PT100)

upper

de

bring die

vader |

aie

__|

temper

Manuel de funcionemiento

‘Sistema de alimentacién

grain level

clinders for opening

holes in fagding picte feeding plote

reedcontocts

‘on clinders

* placa de alimentacion

feeding hopper

speed regulator for air cllinders

moving ring die

© cilindro para mover hacia delante la placa de alimentacién

* cilindros para abrir los agujeros en la placa de alimentacién

contactos de laminas en los cilindros

* regulador de velocidad para os cilindros de aire que mueven la estampa anular

© dispositive de alimentacion

* sensor de nivel de grano

Bloque superior

© pantalla de seguridad

interruptor de seguridad

© cilindro lineal para el movimiento de la

boauilla soplante

© boquillas soplantes para limpieza

© cilindros para mover la estampa anular

sstety ereen

X GRAIN PROCESSOR jento pagina n°

4.2. Alineacién de la estampa

1

Tan pronto como se haya instalado la maquina correctamente, las estampa superior e

inferior deberan alinearse para que creen la misma presién y condiciones de homeado

por toda la superficie de la estampa.

La estampa deberd esta limpia ya que el material que se encuentre en ésta puede

interrumpir el proceso de alineacién.

Deberdn seguirse los siguientes pasos y sélo podran llevarse a cabo por un técnico que

tome las siguientes medidas de seguridad

TENGA CUIDADO CON LAS PIEZAS SUELTAS YA QUE LAS DEFENSAS DEBERAN

RETIRARSE PARA ALINEAR LAS ESTAMPAS.

VUELVA A PONER LAS DEFENSAS TRAS ALINEAR LA ESTAMPA

Afloje las cuatro tuercas por debajo y por encima del bloque superior para que el bloque

superior y la estampa se muevan libremente cuando sean levantadas por la estampa

inferior.

Cortar la presién del aire

Ponga en marcha el motor hidréulico.

Al apretar los botones en las valvulas hidraulicas en el lado derecho de la maquina (vista

la méquina desde la parte frontal) la estampa inferior comenzara a elevarse llevando

consigo a la estampa superior y'al bloque superior a los que esta unida.

5. La estampa inferior deberd empujarse hacia arriba hasta que las dos palancas del

transmisor de presién alcancen una posicién de dos a cinco grados antes de la

posicién vertical

TOO FAR oK NOT FAR ENOUGH

Le —

6. Las tuercas superiores podrén a continuacién bajarse contar el bloque superior y

apretarse suavemente, de este modo la estampa superior se alinearé contar la estampa

inferior. A continuacién podran apretarse suavemente también las tuercas inferiores para

que la estampa superior e inferior queden inmo

Cuando la maquina trabaje con material, la estampa superior debera elevarse para que

alcance la misma posicién de las palancas (de 2 a 5 grados antes de la posicién vertical)

Sin embargo, a continuacién sera necesario elevar o bajar la estampa superior para que las

tuercas superiores giren la misma cantidad de veces (giros parciales) (en la misma

direccién)

INCOMEC.CEREX GRAIN PROCESSOR Manual de funclonaniento pagina n*19

4.4, Instalaci6n del sistema de alimentacién

Deberan seguirse los siguientes pasos y sélo podran llevarse a cabo por un técnico que

tome las siguientes medidas de seguridad.

TENGA CUIDADO CON LAS PIEZAS SUELTAS YA QUE LAS DEFENSAS DEBERAN

RETIRARSE PARA INSTALAR EL SISTEMA DE ALIMENTACION.

VUELVA A PONER LAS DEFENSAS TRAS INSTALAR EL SISTEMA DE ALIMENTACION

Elsistema de alimentacién completo se podra ajustar mediante varios tornillos.

¢ Ala hora de aflojar los tomillos XX es posible ajustar la altura del sistema de

limentacion.

* Elsistema de alimentacion deberé estar en una posicién en la que no haga contacto ni

con la estampa superior ni con la inferior. La placa de alimentacion también debera

empujar hacia fuera las masas acabadas lo que es también importante para la altura

exacta del sistema de alimentacion.

* Ala hora de aflojar los tomillos YY es posible mover hacia delante o hacia atras el

sistema de alimentacién.

* La posicién exacta se consigue cuando los agujeros de la placa de alimentacion hagan

caer el material justo en el centro de la estampa cuando el cilindro que mueve la placa de

alimentacién se encuentre en su posicién mas extendida

El dispositivo de alimentacién también podra regularse. Se consigue mediante las tuercas

ZZ.

* Sera necesario disponer de un pequefio espacio entre el lado inferior del dispositivo y la

superficie de la placa de alimentacién para impedir que el 'vo dajie la placa de

mentacién.

* Allevantar un poco el dispositivo, es posible colocar un poco mas de grano en los

agujeros y de este modo alterar un poco el peso de la masa.

* Evidentemente, el espacio entre'el dispositivo y la placa de alimentacién debera ser lo

INCOMEC-CEREX GRAIN PROCESSOR __Manual de funcionamiento pagina n°t1

4.5. Requlaci6n de la presién hidréulica

Deberdn seguirse los siguientes pasos y s6lo podrén llevarse a cabo por un técnico que

tome las siguientes medidas de seguridad.

TENGA CUIDADO CON LAS PIEZAS SUELTAS YA QUE LAS DEFENSAS DEBERAN

RETIRARSE PARA REGULAR LA PRESION HIDRAULICA.

\VUELVA A PONER LAS DEFENSAS TRAS REGULAR LA PRESION HIDRAULICA.

‘* Para regular la presién hidrdulica desde la bomba el torrillo de ajuste debera girarse en

el sentido de las agujas del reloj (subir la presién) o en sentido antihorario (reducir la

presi6n).

* Uno de los botones en las valvulas hidréulicas en el lado izquierdo de la maquina (vista

ésta desde la parte frontal) deberd apretarse para comprobar la presion real en el

indicador.

© El tomillo de ajuste deber girarse mientras se ap

cual serd la presién hidraulica,

* Normalmente deberd estar entre 80 y 120 bares. La presién dependerd del peso de las

masas, los granos usados, y la posicién de la estampa superior. También podra decidirse

tras las primeras pruebas con los granos apropiados en las instalaciones,

ta este botén para que pueda verse

* Una vez que se haya ajustado la presién, la tuerca autoblocante deberd apretarse para

impedir que el tornillo de ajuste cambie de posicién.

Manual de funcionemiento

Deberdn seguirse los siguientes pasos y sélo podrén llevarse a cabo por un técnico que

tome las siguientes medidas de seguridad.

TENGA CUIDADO CON LAS PIEZAS SUELTAS YA QUE LAS DEFENSAS DEBERAN

RETIRARSE PARA COLOCAR LOS CONTACTOS DE LAMINA EN EL CILINDRO

HIDRAULICO.

VUELVA A PONER LAS DEFENSAS DESPUES DE REGULAR LOS CONTACTOS DE

LAMINA EN EL CILINDRO HIDRAULICO.

po |

Ree eee O

|

F eee

+ Los contactos de lamina estan numerados 2, 3, 4, y 5.

* Empezando por la parte frontal de la maquina estan dispuestos de la siguiente manera:

5,4,2,3

Las distintas posiciones de la estampa inferior vienen determinadas por las posiciones de

dichos contactos de lamina.

> Posici6n inferior

* Los contactos n° 2 y 4 se encienden.

* La estampa inferior se coloca en esta posicién cuando el botén de alarma esta en

posicién ‘ON’

+ Estos dos contactos debern estar encendidos para que se pueda volver a poner

en marcha la maquina

= Enel caso de que el contacto n® 2 no se encienda, se deberé apretar el botén

inferior en la valvula hidrdulica en el lado derecho de la maquina

* El cilindro hidraulico mas extendido en la parte trasera de la maquina se moveré y

el contacto n® 2 se encenderé

= Tan pronto como esto ocurra, deje de apretar el botén.

* Se podré volver a poner en marcha el ciclo.

* Normalmente, el botén de alarma se encuentra en posicién ‘ON’ cuando se quiere

limpiar la estampa inferion.

» Posicién media

* Los contactos n® 3 y 4 se encienden. En esta posicién, la deslizadera de

alimentacién expulsa la masa y llena la nueva carga de grano.

> Posicion de trituracion y horneado

+ El contacto n° 5 se encendera. En esta posicién los granos se trituran y hornean

durante un tiempo (tiempo de presién y tiempo de horneado)

* Después del horneado el cilindro hidrdulico mas extendido en la parte frontal de la

maquina se desplazara del contacto de lamina n° 5 al n? 4 de este modo se crearé

una cémara de expansién permitiendo que los granos se expandan.

> Posicién de expulsion

+ Los contactos de ldmina n® 4 y 5 se encenderan y la masa sera expulsada.

+ Tras la expulsion de las masas, la estampa inferior bajard un poco formando una

copa en la que caeran los nuevos granos y el ciclo volverd a empezar.

RESUMEN:

* El contacto de lamina n° 5 decidira el tamario de la cémara de expansién y de este modo

el espesor de la masa (junto al parametro de tiempo de espesor)

* Si se mueve hacia la parte frontal de la maquina=camara de expansién mayor y masa

més gruesa

* Si se mueve hacia la parte frontal de la maquina=caémara de expansién menor y masa

mas fina.

* Si se mueve demasiado hacia la parte frontal de la maquina, la estampa inferior caera

demasiado y la estampa anular se saldré lo que provocara un ruido de explosién debido

a que los granos saldrén disparados

= Si se mueve demasiado hacia la parte trasera de la maquina, la camara de expansién

que se cree no seré suficiente y la masa estallaré tan pronto como la estampa se abra.

* Contacto de lémina n? 4: se coloca siempre al final de carrera (completamente haci

dentro) del cilindro hidraulico C.

= Contacto de lamina n° 2: La posicién del cilindro B se movera cuando el botén de parada

de alarma esté en posicién ‘ON’(EI cilindro B también se movera a su posicion mas

interior contacto de lamina n° 4)

* Contacto de lamina n° 3: La posicién del cilindro B se moveré cuando mueva hacia

delante la placa de alimentacién. (El cilindro C estara en su posicin mas retraida). El

posicionamiento de este contacto debera ajustarse de modo que la superficie de la

estampa inferior esté un poco més alta que la superficie superior de la estampa anular de

modo que las masas acabadas puedan retirarse con facilidad.

INCOMEC.CEREX GRAIN PROCESSOR Manual de funcionamient pagina na

* Si esté demasiado hacia delante de la parte

frontal de la maquina las masas se quedarén

pegadas en la estampa anular y se romperén

cuando sean expulsadas.

= Siesté demasiado hacia delante de la parte iencaneniegea

posterior de la méquina la estampa inferior

estar demasiado alta y la deslizadera de

alimentacién pegara con la estampa inferior y

el ciclo neumatico se interrumpiré pasando la

maquina a estado de alarma ocean

4.7. Posicién de los contactos de lémina en los cil

Deberan seguirse los siguientes pasos y sdlo podran llevarse a cabo por un técnico que

tome las siguientes medidas de seguridad.

TENGA CUIDADO CON LAS PIEZAS SUELTAS YA QUE LAS DEFENSAS DEBERAN

RETIRARSE PARA COLOCAR LOS CONTACTOS DE LAMINA EN LOS CILINDROS

NEUMATICOS.

\VUELVA A PONER LAS DEFENSAS DESPUES DE REGULAR LOS CONTACTOS DE

LAMINA EN LOS CILINDROS NEUMATICOS.

I reedeontact® on cir

elingers

* El contacto de lémina en el cilindro neumético que mueve la placa de alimentacién hacia

delante deberé colocarse al final de la carrera de dicho cilindro (contactos de ldmina 0 y

1)

* El contacto de lamina en el cilindro neumatico que abre los agujeros en la placa de

alimentacion deberé estar encendido cuando los agujeros estén totalmente cerrados

(contacto de lamina 0')

* Los dos contactos de lémina 0 y,0’ estan conectados en serie y cuando uno de estos dos

no esté en su posicién correcta, ninguno de los dos se encendera. La m4quina no

comenzaré el ciclo.

INCOMEC.cEREX

CAPITULO 5 OPERAR CON LAS MAQUINAS

5.4, Poner la maquina en funcionamiento

© Conecte el suministro de aire de la maquina.

* Encienda el interruptor de la electricidad desde el PLC y también en la unidad de contro!

eléctrico en la parte trasera de la maquina.

© Cierre la defensa en la parte frontal de la maquina

* Ponga en marcha el motor hidrdulico.

« Compruebe si la estampa inferior se encuentra dentro de la estampa anular

* Deno ser asi, coloque la estampa inferior en la estampa anuler.

Ponga el bot6n ‘parada de alarma” de la posicién ‘OFF’ a ‘ON’ y otra vez a ‘OFF’

icio’ y la estampa inferior se elevara y entrara en la estampa

Apriete el botén de

anular.

Apriete el bot6n ‘parada’ para interrumpir el ciclo tan pronto como la estampa inferior

esté dentro de la estampa anular.

* Ponga el interruptor ‘calentamiento’ en posicidn ‘ON’: la maquina comenzaré a

calentarse.

jna.n°16

5.2. Panel de control indi

En este panel de control existen varios botones

1 1. COMENZAR CICLO:

Hace que comience el ciclo siempre que la estampa inferior se encuentre en posicién

exacta y todos los demas cilindros estén en la posicién de comienzo exacta.

2. CICLO DE PARADA:

Interrumpe el ciclo INMEDIATAMENTE si se aprieta colocando los cilindros de aire en su

posici6n inicial de comienzo e inmovilizando el cilindro hidraulico en su estado actual. Se

recomienda parar la maquina cuando las masas sean expulsadas y antes de que caiga la

nueva carga de grano.

3. PARADA DE ALARMA

Cuando se pone el interruptor de posicion ‘OFF’ a ‘ON’ la estampa inferior caeré a su

posicion mas baja y la estampa anular se movera hacia arriba alrededor de la estampa

superior. Este interruptor se usa para colocar la estampa inferior en una posi

permita su limpieza. También se cambia de posicién ‘OFF’ a ‘ON’ para resete:

maquina y permitir que se vuelva a poner en marcha cuando no esta en posi

reinicio (los cilindros hidréulicos no estan en la posicion correcta para volver a poner la

maquina en funcionamiento)

4, CALENTAMIENTO

| Cuando el interruptor se cambia de posicion ‘OFF’ a ‘ON’ las estampas comenzaran a

calentarse hasta que se alcance la temperatura deseada

5. PARADA DE SEGURIDAD:

{errumpira el ciclo inmediatamente: los cilindros de aire volverdn a su posicién

los cilindros hidraulicos se inmovilizaran. El motor hidraulico se parara y el calentamiento

se interrumpira. Este bot6n de seguridad volvera a su posicién ‘OFF’ giréndolo un cuarto.

6. COMIENZO / PARADA HIDRAULICA:

Dard comienzo 0 pararé el motor hidréulico. Cuando el motor esté en funcionamiento la

luz indicadora se encendera.

7. INDICADOR DE FALLO DE ALARMA:

Este indicador luminoso parpadeara cuando la maquina esta en estado de alarma o

cuando el nivel de grano haya bajado al nivel mi

tu ener per

Baking Time (0.01 sec.)

Pressure Time(0.01 sec.)

Thickness Time(0.01sec.}

Cup Time(0.01 sec.)

Cycle Timelsec

| coos UE

Los pardmetros individuales que pueden ajustarse en la pantalla de visualizacion son:

> T1 1 Temperatura de la estampa superior (Max:325°C)

> 12 ‘Temperatura de la estampa inferior (Max:325°C)

>» Tiempo de horneado : El tiempo durante el que los granos se calientan

entre

las estampas cerradas (los cilindros hidréulicos se

inmovilizan, no

se aplica presién hidréulica)

Max: 7.5 seg. (6 750 en 0.01 seg.)

> Tiempo de presién = El tiempo durante el que los granos se trituran entre

las estampas (se aplica presién hidraulica)

Max:150 en 0.04 seg.

> Tiempo de espesor Después de que las estampas han creado una

camara de expansién, existe la posibilidad de dejar que la estampa inferior rebote

durante cierto tiempo para reducir el espesor de la masa o hacer que la superficie sea

mas plana. Cuanto mayor sea el tiempo de espesor, mayor serd el tiempo de rebote de la

estampa inferior y mas fina la masa. Poner el tiempo de espesor a 0 impedira que las

estampa inferior bote.

Max. 20 en 0.01 seg.

> Tiempo de copa : Cuando las masas son expulsadas, la estampa

inferior caeré durante cierto tiempo para crear una copa en la que los granos caeran.

Cuanto mayor sea el tiempo de bopa, mas profunda serd ésta.

Max. 25 en 0.01 seg.

INGOMEG-CEREX GRAIN PROCESSOR __Manualde uncionamienfo ____pgina 18

El procedimiento de ajuste de los parémetros es el siguiente:

+ Mueva el cursor al parémetro que desee ajustar mediante los botones direccionales.

* Una vez que el cursor se encuentre en la posici6n correcta, podra dar un valor mediante

botones numéricos.

« El nuevo valor sera introducido apretando enter.

5.3.2. Valores de puesta en servicio

Los valores de puesta en servicio no pueden ajustarse para cada maquina individualmente

sino que se ajustan a todas las maquinas unidas por el mismo PLC.

Los parémetros en pantalla son los siguientes:

* Tiempo de horneado minimo

* Tiempo de presién minimo

* Numero de ciclos

* Numero de ciclos limpieza.

El significado de los tres primeros parametros es el siguiente’

Cuando la maquina esta parada durante mas de dos minutos, la temperatura de la superficie

de las estampas sera mas alta como si la maquina hubiese estado constantemente

trabajando. La superficie no se enfriara més debido a los granos frios que entren en contacto

con la superficie de la estampa

Cuando vuelva a ponerse en marcha, la temperatura seré mayor y las masas de hornearan

en exceso.

Para salvar esta dificultad, el PLC tomard automaticamente un tiempo de horneado y de

presién menor que aumentara gradualmente hasta que el tiempo de horneado y presién

establecidos en la pantalla de parametro de la maquina individual se alcancen, Aumentara

gradualmente en tantos pasos como ntimeros de ciclos haya establecido 1. Un valor normal

para este parametro seran cinco ciclos.

El parametro ‘ntimero de ciclos limpieza’ decidira cuantos ciclos limpiara el sistema de

pieza en la estampa una vez.

5.4. Procedimiento de puesta en servicio

«Tan pronto como esté correctamente encendida y calentada (lleva tres cuartos de hora al

menos) se podra llenar de granos el dispositivo de alimentacién.

¢ Aseguirese de cerrar la pantalla de seguridad en la parte frontal de la maquina y apretar

el botén de comienzo. Si la méquina no esta en posici6n correcta, no responderd a la

sefial de comienzo.

* Entonces, la maquina deberé resetearse girando el interruptor de alarma de la posicién

‘off ala ‘on’ y otra vez a ‘off’

¢ Laestampa inferior caera, la estampa anular se levantara y volvera a bajar.

+ La estampa inferior ya no estara en la estampa anular de modo que apriete el botén de

comienzo para poner en marcha el ciclo de la maquina.

INCOMES. CEREX GRAIN PROCESSOR Manual de funcionamionto pésina "19

5.5. Mensajes de alarma en la pantalla

Pueden aparecer varios mensajes de alarma en la pantall

apretando el botén ‘aceptado”

Pueden borrarse de la pantal

Los ultimos mensajes de alarme se almacenaran automaticamente en un archivo de

mensajes de alarma,

«Nivel de grano insuficiente

Aparecerd tan pronto como el nivel de grano en el dispositive de alimentacién baje al

minimo.

nivel Dispondra de cinco minutos para llenar el dispositivo, de lo contrario la maquina se

interrumpird autométicamente tras expulsar las tiltimas masas.

+ Temperatura de la estampa superior / inferior demasiado alta / baja

La diferencia entre la temperatura de ajuste y la temperatura real es muy grande.

¢ Interrupcién el ciclo neumatico

Alls cilindros de aire les lleva mucho tiempo moverse de un extremo de la carrera a otro.

Puede significar que existe una causa mecénica que esta bloqueando el libre movimiento de

uno de los cilindros.

También puede significar que la presién del aire ha caido.

© Interrupcién del ciclo hidra

0

Pasa mucho tiempo antes de que se encienda uno de los contactos de Iémina.

Esto significa que por alguna razén el movimiento hidraulico esta bloqueado. Puede deberse

tanto a una causa mecénica 0 a que el grupo hidraulico no esta conectado

© Motor hidraulico

Significa que la proteccién contra sobrecarga calorifica del motor hidrdulico se ha activado.

Deberé comprobarse la fuente de alimentacién al motor.

La corriente en las tres fases debe ser la misma tal y como se indica en la etiqueta de

identificacién de! motor.

El ajuste del protector contar sobrecarga calorifica debera ser el mismo que la corriente que

aparece en la etiqueta de identificacién del motor.

INCOMEC:CEREXGRAIN PROCESSOR Manual de funcionamiento patina n*20

5.6. Limpiar las estampas

TENGA CUIDADO CON LAS PIEZAS SUELTAS YA QUE LA DEFENSA FRONTAL TIENE

QUE ABRIRSE PARA LIMPIAR LA ESTAMPA AL PONER EL BOTON ‘PARADA DE

ALARMA’ EN POSICION ‘ON’, LA ESTAMPA ANULAR SE LEVANTARA Y LA ESTAMPA

INFERIOR BAJARA HASTA SU POSICION MAS BAJA

TODA LA ESTAMPA Y SU AREA CONTIGUA ESTAN EXTREMADAMENTE CALIENTES.

TENGA CUIDADO AL LIMPIAR Y USE GUANTES RESISTENTES AL CALOR CUANDO

TRABAJE EN ESTA PARTE DE LA MAQUINA

Las estampas deberén limpiarse tan pronto como se acumule suciedad entre la estampa

anular y la inferior. Esto impedird que la estampa superior de la estampa inferior esté mas

alta que la estampa superior de la estampa anular.

Las masas se romperan al ser expulsadas y la maquina empezara a hacer masas.

defectuosas e incluso podré llegar a pararse.

aaring of the dia

=f oO

\ecithine mixture

eer tee

Flat piece af vaod

Para limpiar la suciedad, se debera usar la herramienta gancho.

‘Abra la defensa frontal y ponga el botén de ‘parada de alarma’ en la posicién ‘ON’

« Laestampa anular se elevard y la estampa inferior bajara a su posicién mas inferior.

« La herramienta gancho podra ahora usarse para retirar la suciedad carbonizada de la

estampa inferior. Se podra usar una pistola de aire para barres las particulas

carbonizadas.

* La suciedad carbonizada deberé retirarse del lado inferior de la estampa anular y si fuese

necesario de la estampa superior.

Manual de funclonamiento

Después de operar durante un largo periodo de tiempo, puede que aparezca una capa

carbonizada en la superficie de la estampa. Esta capa actia como aislante que impide la

acci6n calorifica en los granos cuando son triturados y horneados. Esto puede influir en la

calidad de las masas negativamente.

* Para retirar esta capa, se deberd utilizar una pieza lisa de madera

* Esta deberd envolverse con una tira de papel de lija (P200!!) sobre la que deberd haber

algunas gotas de mezcla de agua, aceite y lecitina para que ablanden el papel de lija.

(60% de agua,30% de aceite, 10% de lecitina)

La superficie dela estampa podrd limpiarse.

* El papel de lija y la pieza de madera deberan estar LISOS para no redondear los bordes

de las estampas 0 daiiar la fina capa de revestimiento de las estampas.

«Tras limpiar las estampas, retire la suciedad que queda con un poco de papel absorbente

usando la misma pieza de madera

| Cleaning of the die

|

Water olecthine mixture

ee 6. Sandpaper

Fla lee of wood

goo ul

| Keep piece of wood fat

far cleaning

Después de limpiar, cierre la defensa frontal y vuelva a colocar la estampa inferior en la

estampa anular poniendo el botén ‘parada de alarma’ en la posicién ‘OFF’ y apretando el

botén ‘comienzo’ y ‘parada’.

IMPORTANTE!!!

La acumulacién excesiva de suciedad entre la estampa anular y la estampa inferior puede

deberse a varias causas:

el nivel de humedad de los granos es muy alto

la temperatura de las estampas es muy elevada

la presion es muy elevada

la copa es muy profunda y puede haber granos que se salgan de la copa

vvvvv

La formacién de una capa carbonizada demasiado pronto puede deberse a varias causas:

demasiada humedad de los granos

temperatura demasiado elevada de las estampas

demasiada presién creada en los granos en el proceso de trituracién y homneado

alguno de los componentes mezclados con los granos esté creando demasiada

carbonizacién

existe demasiado azticar en los granos....

vvvv

v

En general, la aparicién de carbonizacién en la superficie de las estampas puede reducirse

drasticamente usando un poco de lecitina en el agua con la que se mezclan los granos.

El tiempo de parada de la maquina para labores de limpieza se reduciré drdsticamente al

usar la humedad, temperatura, granos, presién, ajustes mecénicos de la maquina correctos

y un poco de lecitina en el agua.

5.7. Procedimiento de apagado

Antes de apagar la maquina, es necesario limpiar la estampa con la herramienta gancho y

con una pistola de aire barrer las particulas carbonizadas. Si fuese necesario, también

deberé limpiarse la superficie de la maquina con papel de lija y una emulsion de

agua/aceite/lecitina.

La estampa inferior se vuelve a colocar en la estampa anular.

Ponga el botén ‘Calentamiento’ en la posicién ‘OFF’

¢ Apague el motor hidréulico

Apague el panel de control eléctrico en la parte trasera de la maquina.

© Desconecte el suministro de aire de la maquina,

* Apague el PLC y la pantalla visualizadora

Asegurese de retirar los granos restantes del dispositivo de alimentacién, Ya que los granos

se secarian y seria muy dificil volver a poner la maquina en funcionamiento al dia siguiente

Los granos pueden quitarse mediante un limpiador de vaci

TENGA EN CUENTA QUE LA ESTAMPA DE LA MAQUINA Y EL AREA CONTIGUA

ESTARAN MUY CALIENTES HASTA QUE LA MAQUINA NO HAYA PERMANECIDO DOS:

HORAS APAGADA.

5.8, Localizaci6n y reparacién de averias

4, La maquina no se calienta

* Compruebe que el suministro de energia esté bien

« Compruebe que los parametros de temperatura de la pantalla estan ajustados a la

temperatura deseada

© Compruebe si el PLC esta encendido.

* Deje que un electricista compruebe los fusibles en la unidad de control eléctrico en la

parte trasera de la maquina.

© Compruebe que el sensor de temperatura no esté roto 0 se haya soltado. La lectura

de temperatura de la maquina seré **

INCOMEC-CEREXGRAIN PROCESSOR __Manualde funcionamienta ____pgina °23

EI grupo hidraulico no puede encenderse

* Compruebe que el suministro de energia esté bien

* Compruebe que la proteccién contra sobrecarga calorifica esté todavia encendido.

El cilindro hidraulico no se mueve, incluso al apretar manualmente los botones de

las valvulas hidraulicas y el motor esté funcionando,

* Compruebe el nivel de aceite del grupo hidrdulico

La maq

a no comienza el ciclo al apretar el botén ‘comienzo’

© Compruebe que hay alimentacién en el PLC y en la maquina,

© Cierre la defensa en la parte frontal de la maquina

* Resetee la maquina poniendo el botén ‘Parada de Alarma’ de la posicién ‘OFF’ a ‘ON’

y otra vez en

© ‘Off, Apriete el botén de ‘comienzo' otra vez

* Compruebe que los contactos de lina necesarios estén encendidos (véase seccién

'Posicién de los contactos de léminas en los cilindros hidraulicos y neuméticos’)

‘© Compruebe si existe suministro de aire.

Ala hora de apretar el botén ‘comienzo’ Ia maquina movera hacia delante la placa

de alimentacién y volvera hacia atras sin que caiga el arroz.

¢ Llene el dispositive de alimentacién con granos

Las masas no son lo suficientemente homogéneas

* Compruebe si se ha alcanzado la temperatura deseada tanto en la estampa superior

como en la inferior. Si fuese necesario, eleve la temperatura.

© Compruebe que la presién hidraulica esté bien

‘© Compruebe si la posicién de la palanca superior e inferior esta un poco antes de la

posicién vertical al triturar los granos

* Compruebe que la humedad de los granos esté bien.

Las masas saben y huelen a quemado

© Compruebe la temperatura y reduizcala si fuese necesario

+ Reduzca el tiempo de homeado si fuese necesario

Las masas no parecen iguales.

* Compruebe el peso de las masas individualmente. Si existen demasiadas diferencias,

puede significar que los agujeros en la placa de alimentacién estan parcialmente

obstruidos. Compruebe y limpie si fuese necesario.

«La alineacién de las estampas no es correcta. Compruebe y ajuste en caso necesario.

9. Las masas estén quemadas por un lado

* Los granos no han caido justo en el centro de la estampa. Compruebe y ajuste el

sistema de alimentacién.

«La superficie de las estampas esta parcialmente sucia. Limpiela si fuese necesario.

10.Los materiales se salen de la estampa durante el proceso de trituracién y horneado

Compruebe la temperatura de las estampas. Reduzcala si fuese necesario.

La humedad es muy alta. Reduzca la humedad de los granos.

La presion es demasiado elevada. Reduzca la presién hidraulica,

Las dos palancas van més alla de su posicién éptima. Baje la estampa superior.

eee.

44.Los granos se salen fuera de la copa

* Reduzca el parémetro del ‘tiempo de copa’. La copa es demasiado profunda

42.Los granos caen sobre la estampa anular

* Eleve el parametro ‘tiempo de copa’. La copa no es lo suficientemente profunda

13.La copa es lo suficientemente profunda, pero los granos caen sobre la estampa

anular cuando la estampa anular y la estampa inferior comienzan a elevarse.

* La velocidad de los cilindros de aire hace que la estampa anular se eleve muy

despacio en comparacién con la estampa inferior. Incremente la velocidad de los

cilindros de aire moviendo la estampa anular hacia arriba girando el regulador de

velocidad ajustable.

14.La estampa inferior se sale fuera de la estampa anular a la hora de expandir las

masas generando el ruido de una explosién.

« La posicién del contacto de lamina n° 5 no es correcta (véase seccién

‘Posicionamiento de los contactos de lamina en los cilindros hidraulicos y

neumaticos’)

15.Las masas se expanden una segunda vez cuando la estampa se abre para expulsar

las masas

«La posicién del contacto de lamina n° 5 no es correcta, Las masas no disponen de

suficiente espacio para expandirse y se expandiran una segunda vez de forma poco

uniforme cuando la estampaise abra para expulsar las masas. (véase seccién

‘Posicionamiento de los contactos de lamina en el cilindro hidréulico)

INCOMEC-ceREx oi ir pina n*25,

16.La maquina es incapaz de mantener la temperatura cuando produce masas, las,

masas no estan horneadas uniformemente

‘* Consulte con un experto electricista para que compruebe que los elementos

calorificos todavia funcionan (mediante un amperimetro)

17. Uno de los contactos de lamina no se enciende.

* Compruebe que el contacto de lémina no se enciende mas incluso cuando el cilindro

se esté moviendo delante de dicho contacto.

‘* Sustituya el contacto de lamina por uno nuevo y compruebe que funciona bien

5.9. Mantenimiento

1. La maquina dispone de un sistema de engrase central

* Todos los puntos de engrase necesarios estan conectados a un distribuidor

progresivo y se engrasardn uno tras otro a mediad que la grasa sea bombeada.

ntras el sistema no esté obstruido, sera posible bombear grasa dentro del

distribuidor.

Es mucho més eficaz engrasar la maquina en intervalos cortos de tiempo con una

pequefia cantidad de grasa que con una grande y en intervalos mas largos.

Las maquinas deberan engrasarse cada ocho horas de produccién.

«También esta disponible un sistema de engrase automatico con bomba eléctrica

* La grasa utilizada es resistente a la temperatura

MOLYKOTE VG 02

2, Se aconseja barrer la maquina con una pistola de aire para impedir que se acumule

suciedad 0 polvo en la maquina, las estampas, el sistema de alimentacién etc. al

menos cada ocho horas.

3. El aceite y filtro hidraulico deberén cambiarse una vez al afio cuando las maquinas se

usan en un sistema continuo. De no ser asi, el intervalo de cambio de aceite puede

ser mayor (aproximadamente de tres afios en un sistema de ocho horas por dia)

La mayoria de los proveedores de aceite hidraulico realizarén un andlisis sin coste

alguno para comprobar que la calidad del aceite es buena todavia. Compruebe la

calidad regularmente

INCOME.

El aceite hidrdulico que se usa en nuestra fabrica es:

UNIL HFO 46

Aceite hidraulico filtrado de 3 micrones

Compruebe el nivel de aceite en los depésitos regularmente

Debido al humo y al vapor que se crea en el proceso de homeado y el polvo fino

dentro de los granos, es posible que se acumule suciedad bajo la placa de

iimentacién o en el interior de los agujeros de la placa de alimentacién,

Si es este el caso:

saque la placa de alimentacién

lavela con agua y jabon

seque la placa de alimentacién

vuelva a ponerla en su sitio

Cuando use aire limpio y seco no es necesario usar aceite de engrase en el

suministro de aire.

Incluso no se recomienda ya que el aire se usa para limpiar la estampa, y de este

modo podria acabar en el producto acabado,

Los filtros de aire de todas las unidades de control eléctrico deberan limpiarse una vez

al mes. Pueden limpiarse y secarse después o limpiarse con una pistola de aire.

Después de algtin tiempo habra que sustituirlos por nuevos.

No limpiar los filtros regularmente puede acarrear una falta de ventilacién dentro de

las unidades de control eléctrico 1o que provocaré un aumento del calor que dafiara

los componentes eléctricos y electrénicos.

You might also like

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5814)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1092)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (845)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (590)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (540)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (348)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (822)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- Manual Cerex ENDocument28 pagesManual Cerex ENCamilo DIAZ PARDO100% (2)

- Essay Outline Social MediaDocument3 pagesEssay Outline Social MediaCamilo DIAZ PARDO50% (4)

- Essay Outline Social MediaDocument3 pagesEssay Outline Social MediaCamilo DIAZ PARDO50% (4)

- Pneumatic PDFDocument2 pagesPneumatic PDFCamilo DIAZ PARDONo ratings yet

- A D E F G: Pneumatic DiagramDocument2 pagesA D E F G: Pneumatic DiagramCamilo DIAZ PARDONo ratings yet

- Machine Lay OutDocument1 pageMachine Lay OutCamilo DIAZ PARDONo ratings yet

- Spare Part List PDFDocument24 pagesSpare Part List PDFCamilo DIAZ PARDONo ratings yet

- Online Vs Traditional EducationDocument4 pagesOnline Vs Traditional EducationCamilo DIAZ PARDONo ratings yet

- The Social and Economic Impacts of Social MediaDocument3 pagesThe Social and Economic Impacts of Social MediaCamilo DIAZ PARDONo ratings yet

- Manual Pellex ESDocument28 pagesManual Pellex ESCamilo DIAZ PARDONo ratings yet

- Essay CorrectionDocument3 pagesEssay CorrectionCamilo DIAZ PARDONo ratings yet

- Eap A1 Unit 2 Quiz - Answer Sheet: Chemical IndustryDocument3 pagesEap A1 Unit 2 Quiz - Answer Sheet: Chemical IndustryCamilo DIAZ PARDONo ratings yet

- EAP I4 Unit 10 QuizDocument4 pagesEAP I4 Unit 10 QuizCamilo DIAZ PARDONo ratings yet

- EAP I4 Unit 10 Quiz Answer Sheet V4.0919Document4 pagesEAP I4 Unit 10 Quiz Answer Sheet V4.0919Camilo DIAZ PARDO100% (1)

- EAP I4 Unit 9 Quiz Answer Sheet V4.0919Document3 pagesEAP I4 Unit 9 Quiz Answer Sheet V4.0919Camilo DIAZ PARDONo ratings yet

- How Has Technology Affected The Types of Relationships People Have? Has This Been A Positive or Negative Development?Document1 pageHow Has Technology Affected The Types of Relationships People Have? Has This Been A Positive or Negative Development?Camilo DIAZ PARDONo ratings yet

- EAP I4 Unit 9 Quiz Answer Sheet V4.0919Document3 pagesEAP I4 Unit 9 Quiz Answer Sheet V4.0919Camilo DIAZ PARDONo ratings yet

- Unit 2 Reading 1 Vocabulary ChartDocument1 pageUnit 2 Reading 1 Vocabulary ChartCamilo DIAZ PARDONo ratings yet

- It Was The First Trip My Uncle Took Abroad./had Taken AbroadDocument2 pagesIt Was The First Trip My Uncle Took Abroad./had Taken AbroadCamilo DIAZ PARDONo ratings yet

- Entrepreneurs Find That They Have Never Worked So Hard in Their LivesDocument1 pageEntrepreneurs Find That They Have Never Worked So Hard in Their LivesCamilo DIAZ PARDONo ratings yet

- The Social and Economic Impacts of Social MediaDocument3 pagesThe Social and Economic Impacts of Social MediaCamilo DIAZ PARDONo ratings yet