Professional Documents

Culture Documents

APO Aula 04 - 25-02-2011

Uploaded by

Mateus Cabral da SilvaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

APO Aula 04 - 25-02-2011

Uploaded by

Mateus Cabral da SilvaCopyright:

Available Formats

ATIVIDADES DE PLANEJAMENTO E CONTROLE

O planejamento e o controle requerem a conciliação do suprimento e da

demanda, principalmente quanto ao volume, tempo e qualidade.

Para conciliar o volume e o tempo, quatro atividades coordenadas são

desempenhadas: carregamento, seqüenciamento, programação e controle. Estes termos

não são unanimidades entre empresas e literaturas.

Carregamento

(quanto fazer) é a quantidade de trabalho alocado para um centro de trabalho.

Por exemplo, uma máquina em uma fabrica em teoria estão disponíveis 168 horas por

semana. Mas isto não significa que serão alocadas as 168 horas de trabalho por semana

para esta máquina. Outras atividades reduzem a disponibilidade desta máquina

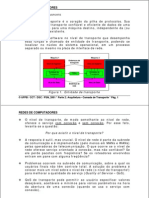

Máximo tempo disponível

Tempo normal disponível Não trabalhado

Tempo planejado disponível

Tempo planejado de operação Trocas

Tempo disponível

Tempo real de operação Máquina parada

São duas as abordagens principais para carregamento: finito e infinito.

Carregamento finito

É a alocação de trabalho a um centro de trabalho (pessoas e/ou máquinas) até

um limite estabelecido que é a capacidade de trabalho estimada do centro. Trabalho acima

disso não é aceito. E relevante em operações em que é possível limitar a carga, como

marcar a hora com médico ou cabeleireiro, ou que é necessário limitar a carga, como um

número máximo de pessoas ou quantidade máxima de carga em um avião. Ou ainda

quando o custo da limitação da carga não é proibitivo, como manter uma fila finita de

pedidos em um fabricante especializado de carros esportivos.

Carregamento infinito

Não é colocado limite à aceitação de trabalho, mas tenta-se responder a ele. É

relevante em operações nas quais não é possível limitar o carregamento, como um pronto

socorro, ou onde não é necessário limitar o carregamento, como quiosque de fast food. Ou

ainda quando o custo da limitação da carga é proibitivo. Por exemplo, um banco recusar a

entrada de clientes na porta por já haver certo número de pessoas em seu interior.

Sequenciamento

Em carregamento finito ou infinito, quando o trabalho chega, deve ser definida a

ordem em que as tarefas serão executadas. Esta atividade é chamada seqüenciamento.

As prioridades dadas ao trabalho em uma operação são frequentemente

estabelecidas por um conjunto predefinido de regras. Algumas regras são relativamente

complexas. Requerem vários tipos de informações, mas podem ser para sequenciar tarefas

por meio de arranjos complexos dos centros de trabalho. Outras são mais diretas.

Restrições Físicas

A natureza física dos materiais processados pode determinar a prioridade do

trabalho. Por exemplo, o tingimento, o tamanho do corte na indústria de papel. A

combinação de trabalhos também pode determinar a sequencia de processos, como em

uma fábrica de roupas com o aproveitamento do tecido excedente.

Prioridade ao consumidor

Algumas operações permitem que um consumidor importante, ou

temporariamente ofendido seja atendido independente da ordem de chegada. Esta

abordagem é tipicamente utilizada pelas operações, cuja base de consumidores é dispersa,

que contém uma massa de pequenos consumidores e alguns consumidores muito grandes

e importantes.

Data prometida

Significa que o trabalho é programado de acordo com a data prometida de

entrega. Por exemplo, as fotocopiadoras para entregar as apostilas. Esta modalidade

usualmente melhora a confiabilidade de entrega de uma operação e a média de rapidez de

entrega. Entretanto pode não estar coerente com um sequenciamento que reduza os custos

totais. Mas pode ser flexível quando trabalhos urgentes chegam ao centro de trabalho.

LIFO

Último a entrar, primeiro a sair. É um método escolhido por razões práticas, por

exemplo, a descarga de um elevador. Mas tem efeito adverso na rapidez e na confiança de

entrega. Não é determinada por razões de qualidade, flexibilidade ou custo, e portanto não

atende a requisitos de desempenho.

FIFO

São operações que servem aos consumidores na exata sequencia de suas

chegadas. Como emissão de passaportes. Esta abordagem agrada a quem está na fila para

ser atendido, mas como não considera as urgências ou datas prometidas, as necessidades

de alguns consumidores podem não ser atendidas tanto quanto as de outros. Então, a

rapidez de entrega e a confiabilidade podem não estar em seu nível mais alto. Também

dificulta a flexibilização quando a priorização é visível aos outros consumidores.

Operação mais longa (tempo total mais longo da tarefa) primeiro

Em alguns casos, a produção prioriza as operações mais longas. A ocupação de

centros de trabalho por longos períodos minimiza os tempos de preparação entre um

pequeno trabalho e outro. Em situações em que o pessoal tem incentivo para manter alto o

nível de utilização esta abordagem pode ser atraente, mas não considera a rapidez, a

confiabilidade ou a flexibilidade da entrega.

Operação mais curta (tempo total mais curto da tarefa) primeiro

Mais vantajosa quando há restrições de caixa. Esta abordagem melhora o

desempenho se o parâmetro for o número de trabalhos completados. Mas pode reduzir a

produtividade total e prejudicar consumidores maiores.

Julgando as regras de operação

Geralmente são usados os requisitos de desempenho:

¾ Atender o consumidor na data prometida (confiabilidade);

¾ Minimizar o tempo que o trabalho gasta no processo – tempo de fluxo;

¾ Minimizar o estoque do trabalho em processo (elemento de custo);

¾ Minimizar o tempo ocioso dos centros de trabalho (elemento de custo).

Considere 5 trabalhos a serem executados com datas de entrega e tempo de

processo definidos como na tabela abaixo:

Tabalho Tempo de processo Data prometida

A 5 6

B 3 5

C 6 8

D 2 7

E 1 3

Primeiro a entrar primeiro a sair

Sequencia de trabalhos Tempo de processo Início Término Data prometida Atraso

A 5 0 5 6 0

B 3 5 8 5 3

C 6 8 14 8 6

D 2 14 16 7 9

E 1 16 17 3 14

Tempo total do processo: 60 Atraso total: 32

Tempo médio de processo: 12 Atraso mèdio: 6,4

Data prometida

Sequencia de trabalhos Tempo de processo Início Término Data prometida Atraso

E 1 0 1 3 0

B 3 1 4 5 0

A 5 4 9 6 3

D 2 9 11 7 4

C 6 11 17 8 9

Tempo total do processo: 42 Atraso total: 16

Tempo médio de processo: 8,4 Atraso mèdio: 3,2

Operação mais curta primeiro

Sequencia de trabalhos Tempo de processo Início Término Data prometida Atraso

E 1 0 1 3 0

D 2 1 3 7 0

B 3 3 6 5 1

A 5 6 11 6 5

C 6 11 17 8 9

Tempo total do processo: 38 Atraso total: 15

Tempo médio de processo: 7,6 Atraso mèdio: 3

Tempo médio de Atraso médio

Regra

processo [dias] [dias]

Fifo 12 6,4

Data prometida 8,4 3,2

Operação mais curta 7,6 3,2

Lifo 8,4 3,8

Operação mais longa 12,8 7,4

Regra de Johnson

Aplica-se ao seqüenciamento de n trabalhos por meio de dois centros de

trabalho. Consiste localizar os trabalhos mais curtos e posicioná-los em primeiro lugar do

primeiro centro de trabalho, e em último lugar no segundo centro de trabalho. Assim que um

trabalho é programado, é eliminado da lista de seqüenciamento. Por exemplo, seis trabalhos

de impressão e encadernação como na tabela abaixo

Tempo de processamento [min]

Volume Impressão Encadernação

A 60 46

B 35 65

C 65 58

D 57 40

E 50 60

F 53 70

You might also like

- Tutorial para Monitorar Variáveis Do CLP Na IhmDocument4 pagesTutorial para Monitorar Variáveis Do CLP Na IhmMateus Cabral da SilvaNo ratings yet

- Os Dois ExércitosDocument10 pagesOs Dois ExércitosMateus Cabral da SilvaNo ratings yet

- Apostila de Harmonia Funcional 1Document361 pagesApostila de Harmonia Funcional 1Liam Oliveira100% (1)

- Cronogama ShekinahDocument1 pageCronogama ShekinahMateus Cabral da SilvaNo ratings yet

- A Utilizao Da TI Nas PMEDocument7 pagesA Utilizao Da TI Nas PMEMateus Cabral da SilvaNo ratings yet

- Os Dois ExércitosDocument10 pagesOs Dois ExércitosMateus Cabral da SilvaNo ratings yet

- Classes CSharp MartaDocument12 pagesClasses CSharp MartaMateus Cabral da SilvaNo ratings yet

- Encontro de Penitência: Texto: Geraldo Leite Bastos e José Maria Tavares Música: Geraldo Leite BastosDocument1 pageEncontro de Penitência: Texto: Geraldo Leite Bastos e José Maria Tavares Música: Geraldo Leite BastosMateus Cabral da SilvaNo ratings yet

- Vem Senhor Passar Neste LugarDocument1 pageVem Senhor Passar Neste LugarMateus Cabral da SilvaNo ratings yet

- Vem Espírito de DeusDocument1 pageVem Espírito de DeusMateus Cabral da SilvaNo ratings yet

- Misericórdia Infinita - DungaDocument1 pageMisericórdia Infinita - DungaMateus Cabral da SilvaNo ratings yet

- Vem AmigoDocument1 pageVem AmigoMateus Cabral da SilvaNo ratings yet

- Inflama - Toca de AssisDocument2 pagesInflama - Toca de AssisMateus Cabral da SilvaNo ratings yet

- Eu Preciso de TiDocument1 pageEu Preciso de TiMateus Cabral da SilvaNo ratings yet

- Apostila Básica C#Document50 pagesApostila Básica C#Mateus Cabral da Silva100% (7)

- Dotproject User Manual CDTCDocument45 pagesDotproject User Manual CDTCVilma VieiraNo ratings yet

- Deus Me AbraçaDocument1 pageDeus Me AbraçaMateus Cabral da SilvaNo ratings yet

- Cidadania Italiana Por Casamento PDFDocument8 pagesCidadania Italiana Por Casamento PDFEverton RibeiroNo ratings yet

- Fundamentos de Convênios Com Utilização Do Siconv - Exercícios - Módulo 1Document5 pagesFundamentos de Convênios Com Utilização Do Siconv - Exercícios - Módulo 1MaluFerreira60% (10)

- Anexo 8 - PAE INTERNO QUEBRA QUEIXO - QUEIROZ GALVÃODocument72 pagesAnexo 8 - PAE INTERNO QUEBRA QUEIXO - QUEIROZ GALVÃOLex NorrisNo ratings yet

- Obras Da Carne LASCÍVIADocument5 pagesObras Da Carne LASCÍVIAManuel GomesNo ratings yet

- Avaliação de EDUCAÇÃO AMBIENTALDocument3 pagesAvaliação de EDUCAÇÃO AMBIENTALFrancejane Ferreira da CostaNo ratings yet

- PIM II Gestão Analitica de NegociosDocument7 pagesPIM II Gestão Analitica de NegociosJean AguiarNo ratings yet

- BarnabeDocument5 pagesBarnabeNicolas Ricardo Cunha OliveiraNo ratings yet

- República de Angola Governo Da Província Do Cuanza NorteDocument6 pagesRepública de Angola Governo Da Província Do Cuanza NorteDa Cruz AmorzinhoNo ratings yet

- Forças em Trajetórias Circulares - Professor NeymarDocument4 pagesForças em Trajetórias Circulares - Professor NeymarHenrique CelenteNo ratings yet

- Educacao FisicaDocument68 pagesEducacao FisicaLilith LunaNo ratings yet

- Patrulha CopeDocument85 pagesPatrulha CopeWanderson SilvaNo ratings yet

- Edital Com Resultado Preliminar Do Concurso Da Guarda Municipal de NiteroiDocument15 pagesEdital Com Resultado Preliminar Do Concurso Da Guarda Municipal de NiteroiAdemir Gomes Jr.No ratings yet

- CAP 01 - Conceitos Basicos em CatalogacaoDocument12 pagesCAP 01 - Conceitos Basicos em Catalogacaohjsardinha67No ratings yet

- Homossexualidade e Ideologia de Gênero À Luz Da Palavra de DeusDocument2 pagesHomossexualidade e Ideologia de Gênero À Luz Da Palavra de DeusThiago SantosNo ratings yet

- Aulas para Evangelização InfantilDocument2 pagesAulas para Evangelização InfantilMonica VieiraNo ratings yet

- Os Deuses Do Panteão Luciferiano PDFDocument10 pagesOs Deuses Do Panteão Luciferiano PDFAlef Muniz100% (5)

- OSTI - Catalogo de Produtos 2021 - CompressedDocument18 pagesOSTI - Catalogo de Produtos 2021 - CompressedLahire Solér JuniorNo ratings yet

- Boia Automática em Duas Caixas Independentes - FazFácilDocument5 pagesBoia Automática em Duas Caixas Independentes - FazFácilEdmilson InácioNo ratings yet

- Moinhos - Dias BrancoDocument4 pagesMoinhos - Dias Brancofernando.andrade8702No ratings yet

- Exame de Urina de Rotina Prático Apostila Profa. MariaDocument13 pagesExame de Urina de Rotina Prático Apostila Profa. MariaRicardo GuedesNo ratings yet

- Módulo 2 - Fundamentos Da Gestão Por ProcessosDocument19 pagesMódulo 2 - Fundamentos Da Gestão Por ProcessosAndersonNo ratings yet

- Padrao-Racial BasenjiDocument7 pagesPadrao-Racial BasenjiAndria SedrezNo ratings yet

- 2º Avaliaçao de Ciencias - 1º Bimestre - 8º Ano A/B/CDocument3 pages2º Avaliaçao de Ciencias - 1º Bimestre - 8º Ano A/B/CMARCO TULLIO LACERDA DO CARMO COSTANo ratings yet

- Módulo 2 - Solicitante de Viagem e Solicitante de Passagem PDFDocument54 pagesMódulo 2 - Solicitante de Viagem e Solicitante de Passagem PDFGabriela BeckNo ratings yet

- Classificando Comportamentos em Uma EscalaDocument1 pageClassificando Comportamentos em Uma EscalaViviane Aparecida LavariasNo ratings yet

- Bingo Musical PDFDocument6 pagesBingo Musical PDFGessyane Monte100% (1)

- Manual Gerador BrancoDocument23 pagesManual Gerador BrancoRomario LimaNo ratings yet

- Gctic7 Teste2Document7 pagesGctic7 Teste2Rodrigo Caldeira100% (1)

- As Abordagens Da Climatologia Nas Aulas Denizart FortunaDocument10 pagesAs Abordagens Da Climatologia Nas Aulas Denizart FortunacesaryritaNo ratings yet

- Manual de Conduta Nas Redes SociaisDocument5 pagesManual de Conduta Nas Redes SociaisNelsonTorresNo ratings yet