Professional Documents

Culture Documents

Capitulo 7 - Planeacion de La Capacidad-Chapman

Capitulo 7 - Planeacion de La Capacidad-Chapman

Uploaded by

alberto hernandez0 ratings0% found this document useful (0 votes)

19 views16 pagesOriginal Title

Capitulo 7- Planeacion de La Capacidad-Chapman

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

19 views16 pagesCapitulo 7 - Planeacion de La Capacidad-Chapman

Capitulo 7 - Planeacion de La Capacidad-Chapman

Uploaded by

alberto hernandezCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 16

CAPITULO 7

Administracion de la capacidad

Esquema del capitulo

7.1 Definiciones de la capacidad

7.2 Planificacién gruesa de la capacidad

7.3 Planificacién de requerimientos de capacidad (PRC)

7.4 — Control de Entrada/Salida (E/S)

7.5 Medidas de capacidad

7.6 — Método general para la administraci6n de la capacidad

hasta el momento se ha centrado en la produccién de bienes ylo servicios prove-

nientes de la operacién. En el estudio de algunas de las herramientas (como el sis-

tema MRP), bisicamente dimos por sentado que la produccién podria efectuarse sise

hacia una apropiada planificacién y programacidn de la cantidad correcta de los com-

ponentes adecuados.

Es probable que esta ascveracién sea bastante cierta, ST sc ha desarrollado una

planificacién adicional, paralela al desarrollo de los planes especificos. La actividad

de planificacién mas importante consiste en asegurarnos de que las cantidades ade~

cuadas de los tipos de capacidad correcta estarén disponibles para ejecutar correcta

mente los planes de produeci6n.

Recuerde que existen varios niveles de planificacién para la produccién (por

ejemplo, planificacién de negocios, de ventas y operaciones, programacién maestra,

MRP), cada uno de cuyos niveles toma en cuenta distintos subniveles de detalle, tanto

en materiales como en tiempo. Del mismo modo, las herramientas de planificacién de

la capacidad se ajustan a los niveles apropiados de detalle, Para decirlo de manera

mas especifica:

La planificacién de recursos de alto nivel, inherente al plan de ventas y operacio-

nes, se analiz6 en el capitulo 3, Por consiguiente, en ste nos enfocaremos sobre todo

en la planificacién gruesa de la capacidad (por lo general vinculada con el programa

maestro), en le planificacién detallada de la capacidad (casi siempre conocida como

planificacién de requerimientos de capacidad —o PRC—, vinculada con el sistema

MRP), yen el control de entrada/salida. Sin embargo, antes de proceder al andlisis de

dichos temas, es necesario aclarar algunas definiciones referentes a la capacidad,

i= Practicamente todo el andlisis de planificacién que hemos realizado

163

164

(CaelTULo 7 ADMINISTRACION DE LA CAPACIDAD

FIGURA 7.1 Relaciones de la planificacién

Requerinientos Pvao|

de recursos

Paniicaciin Progam

sgrvesa dela maestro

Sapacicad

Praniicaion Pande

dotalads do la roquermionos

capacdad trates | pLANIFICACION

(RC)

BIECUCION

Despacho JECUCION |

Contot de (ejeeuaién

orttadasalida Seplanes) | LComeras

7.1__DEFINICIONES DE LA CAPACIDAD

‘Aunque la siguiente afirmacién no tiene validez universal, para casi todas las organi-

zaciones (en especial en el caso de las empresas de manufactura) la eapacidad cs una

declaracién de la tasa de produccién y, por lo general, se mide como la salida (o resul-

tado) del proceso por unidad de tiempo. Las empresas que utilizan una medici6n dife:

rente de la capacidad por lo general son organizaciones de servicio especializado. Los

hospitales, por ejemplo, suelen medir la capacidad en funcién del ntimero de camas.

Cuando se planifica o administra la capacidad, otro término que resulta frecuente

encontrar es la carga del proceso. La earga representa el trabajo liberado y planificado.

para el proceso durante un periodo determinado. La relacién entre la capacidad y la

carga se ilustra en la figura 7.2,en donde esta titima esta representada por la cantidad.

de agua dentro de un tanque, mientras que la capacidad se indica mediante la velocidad a

la que éste puede vaciarse.

FIGURA 7.2 Representacién grifica de la carga

vy la capacidad

Carga

Capacidad

72 Planificaci6n gruesa dela capacidad 165

En términos generales, la planificacién de la capacidad es el proceso que consiste

en reconciliar la diferencia entre la capacidad disponible del proceso y la capacidad

requerida para administrar de manera apropiada una carga, con el objetivo de satista-

cer los tiempos de produccién para el cliente especitico cuyos pedidos representan la

carga. Una vez que la carga y la capacidad disponible se miden, el proceso de plani

ficacién bésicamente requiere que el responsable de la planificaci6n ajuste esta tltima

para atender la carga 0, en algunos casos, ajustar la carga a la capacidad disponible. En

el tiltimo caso (ajuste de la carga) sucle existir muy poca flexibilidad en la capacidad

disponible, Tal vez resulte por completo imposible modificar la capacidad disponible,

sobre todo en el corto plazo. En este caso, los responsables de la planificacién tendran

que concentrarse en administrar la carga a través de promesas/compromisos de pedi

do, o mediante algiin otro mecanismo (como un sistema de reservaciones). Casi todas

las compafias intentaran ajustar la capacidad —en la medida de lo posible— para

atender la carga, a fin de mantener un alto nivel de servicio respecto de las necesida-

des de los clientes.

PLANIFICACION GRUESA DE LA CAPACIDAD

Existen varios métodos de planificacién gruesa. Como ¢s de esperar, los métodos que

son més féciles de calcular y que requieren la menor cantidad de informacion tam-

bién son los més “aproximados”, lo que significa que son los menos especificos y de~

tallados. Las compaiiias més pequefias y las empresas de servicios con frecuencia no

‘cuentan con sistemas formales de planificacién gruesa, aunque muchas de ellas desarro-

llan metodologias informales o de propésito especifico para determinar si su programa

maestro es factible, El anélisis siguiente se centra en los métodos mas formales, y va

de los basicos a los més especificos. Los métodos que se emplean en los sistemas mas

informales y en las operaciones de servicio son similares en su filosofia y estrategias

basicas,

PlanificaciOn de Ia capacidad utilizando factores globales. iste es el més “aproximado”

de los métodos gruesos. El concepto es simple: se toman las horas estndar para cada

tuno de los articulos que se producen de acuerdo con el programa maestro, y se multi-

plican por las horas esténdar (0 por un promedio histérico de éstas) utilizadas para

producir el articulo, Después se determina la capacidad necesaria por centro de traba~

jo, tomando un porcentaje histérico de su utilizacién. Considere el siguiente ejemplo:

el programa maestro incluye dos articulos, X y ¥. Ambos se producen utilizando tres

contros de trabajo, denominados mediante los ntimeros 100, 200 y 300.

La tabla siguiente lista los valores de PMP de los dos productos para los préximos,

cinco periodos:

Semana 1 2 3 4 5

x 10 10 15 1s 15

Y 25 2s 2» 2» 2s

El total de horas esténdar para producir el articulo X estén dadas como 1.557, y

‘como 5.331 horas en el caso del articulo Y. Histéricamente, 20% de las horas requeri-

166

(CaelTULo 7 ADMINISTRACION DE LA CAPACIDAD

das para fabricar los productos se desarrollan en el centro de trabajo 100, 45% se lle-

van a cabo en el centro de trabajo 200, y cl 35% restante se efectda en el centro de tra-

bajo 300.

Utilizando las horas totales para cada producto podemos calcular las horas totales

requeridas para cumplir con el programa maestro:

Semana 1 2 3 4 5

Horastoiales M4845" —<4S84S—«DODTS—«DDOTS «SHAS

*[10(1.557) + 25(5.331)] = 148.845

Todo lo que tenemos que hacer ahora para obtener un estimado grueso de los re~

querimientos de capacidad de cada uno de los tres centros de trabajo (CT), es multi-

plicar las horas totales por los porcentajes hist6ricos,

Semana 1 2 3 4 5

CT 100 20.77 20.77 250 250 3133

cr 200 66.98 6698 58.49 58.49 708

cr 300 52 52.1 45.49 45.49 5482

A partir de esta informacién podremos hacernos una idea aproximada de los re

querimientos de capacidad para que cada centro de trabajo pueda cumplir con el progra-

‘ma maestro. En este punto resulta evidente que sera preciso tomar algunas decisiones:

la capacidad debers planificarse para cumplir con el programa de fabricacién proyectado

segtin lo define el programa maestro, o el programa maestro deberd modificarse en

aquellos casos en que la capacidad no pueda ajustarse o cuando se determine que ha-

cerlo resulta demasiado costoso o dificil

El motivo por el que este método es tan “aproximado” es obvio: no se realiza aco-

‘modo alguno del inventario actual de partes componentes, ni existe ajuste por el tiempo

de espera de los mismos,

Listas de capacidad. El siguiente método de planificacién de la capacidad es mas

complejo, pero proporciona mejores datos, y més especificos. Para obtener dichos da-

10s, las listas de capacidad utilizan dos piezas adicionales de informacién relativa a los

productos bajo andlisis: la lista de materiales y la informacin de ruteo. Hemos hablado

fade las listas de materiales. La informacién de ruteo, como indica su nombre, descri-

be Ia “ruta” (o trayectoria) que debe tomar el producto para ser fabricado. El tipo de

datos que se incluyen en la informacién de ruteo puede variar de acuerdo con cada

‘empresa, pero generalmente tomard en cuenta parametros como:

* Las operaciones que deben realizarse, y su orden de ejecuci6n.

* Los centros de trabajo que debersn utilizarse para realizar las distintas operaciones.

* El tiempo estandar para cada operacién, incluyendo el tiempo de configuracién

del equipo y el tiempo de ejecucién por pieza.

‘Ademés, la informaci6n de ruteo puede indicar qué herramientas se emplean para

cada operaciGn y los centros de trabajo alternatives para llevarla a cabo, En la figura 7.3

se muestra una tabla de informacién de ruteo de ejemplo.

72 Planificacin gruesa dela capacidad 167

FIGURA 7.3 _Informacin de ruteo (ejemplo)

Nimero de parte: 6768240

Rodamiento exterior: 676824

Nam. esquema: 676824-150

Tiempo de

Numero de Centro de configuracién Tiempo de _—_Descripcién

operacién trabajo. (horas) (horasipieza) de la operacién

10 3A Lt 07 Corte exterior del tubo

20 4A 07 020 Esmerilar canal

30 TA os oul Esmerilar cara

40 MA 04 022 Fresar ranura de la cara

50 2A 06 0.08 Esmerilr superficie

60 ‘Almacén Desplazar a inventario

Para ilustrar el uso de una lista de capacidad, tomemos una lista sencilla de materiales

y revisemos la informacién de ruteo para dos productos de ejemplo, X y Y:

usta de materiales

x Y

A 8 A cre)

Informacién de ruteo

Tiempode Horas

Producto! Tamaiio Centro de Horas de Horas de conf, cjecucion —totales

—barte__delote trabajo _Operacién conf, _por unidad _por unidad_por unidad_

x 30 100 Idel OS 0017 OShrs 0517

Y 20 © 100 del OS 0.025 a 1.125

A 100 200 Idel 2 0.02 07 on

B so 300 idet 1 0.02 03 032

c 40 200 1de2 0.025 08 0.825

c 40300 2de2 07 0.018 09 oai8

‘Tomando en cuenta esta informacién podemos imaginar con bastante claridad el

ntimero real de horas estandar que se emplearé en la fabricacién de los productos en ca-

da centro de trabajo, en lugar de utilizar tnicamente un porcentaje promedio hist6rico:

CENTRO DE, PRODUCTO X PRODUCTO ¥

TRABAJO TIEMPO TOTALJUNIDAD ‘TIEMPO TOTALTUNIDAD

100 osi7 125

200 072 237

300 032 1.836

TOTAL 1.557 5.331

168

(CaelTULo 7 ADMINISTRACION DE LA CAPACIDAD

‘Algunas de las cifras en esta tabla se explican por si mismas, pero tal vez otras re-

quicran una explicacién adicional, por ejemplo, ,por qué el centro de trabajo 200 ne

cesita 2.37 horas para procesar el producto Y? El producto Y se fabrica a partir de un

‘componente A y dos componentes C. Observe en la tabla que producir cada compo-

nente A leva 0.72 horas en el centro de trabajo 200, y la fabricacién de eada parte C

toma 0.825 horas en el centro de trabajo 200. Como requerimos dos componentes C pa-

1a fabricar el producto Y, utilizaremos 2(0.825), 0 1.65 horas. Sume esta cantidad a las

0.72 horas y obtendré 2.37 horas. En el caso del centro de trabajo 300, se dedican 0 horas

a la produccién del artculo A, va que dicho centro no se utiliza para su procesamiento.

Para el articulo C, sin embargo, el centro 300 utiliza 0.918 horas para producir cada

unidad. Como se requieren 2 unidades C, el tiempo de procesamiento del centro de

trabajo 300 para fabricar un producto Y sera de 2 veces 0.918, es decir, 1.836 horas.

Con esta informacisn mas especifica basada en estandares y en la lista de materia-

les, podemos determinar requerimientos de capacidad més precisos para que cada

centro de trabajo pueda cumplir el programa maestro dado. La informacién del pro-

grama maestro es, nuevamente:

Semma 1 2 34S

x a

y 2% 25 OS

Al multiplicar los tiempos estindar de las listas de capacidad por la cantidad indicada

en el programa maestro se genera la siguiente tabla:

Semana 1 2 3 4 5

cr 100 33295 «33295 «OSS «OSS CSRS

cr200 66.45 66.45 582 5827005

cr300 491 49.1 41524152 507

Perfiles de recursos. El siguiente método grueso es mas detallado, toda ver que aftade

la dimensién del tiempo de espera al célculo, Continuaremos con nuestro ejemplo para

ilustrar el desarrollo de los perfiles de recursos. A fin de lograrlo asumiremos —por

conveniencia— que cada operacién en el ruteo toma 1 semana para concluirse. En el

caso de los productos que deben haberse fabricado al final de la semana 5 (y, por lo

tanto, ensamblado durante esa semana), esto implica que los componentes necesarios

debieron haberse producido en la semana 4. La tinica excepcién es el hecho de que

existen dos operaciones a realizar sobre el componente C. Como el tiempo de espera

es de 1 semana para cada operacién, la primera de ellas (suponga que es la operacién 2)

deberd finatizarse en la semana 3, de modo que la segunda (operaci6n 1) se realice en

la semana 4. La siguiente tabla muestra las horas por unidad que necesita cada centro

de trabajo para fabricar los productos X y Y para la semana 5; cada dato corresponde

ala semana en que se efectia el trabajo:

or SEMANAS SEMANA4 SEMANAS

Producto X 100 0 0 0517

200 0 on 0

300 0 032 0

73 Planificaci6n de requerimientos de capacidad (PRC) 169

Producto Y 100 0 0 1125

200 0 237 0

300 1.836 0 0

A partir de esta informacién podemos generar la tabla de requerimientos de ca-

pacidad nuevamente, slo que esta vez multiplicaremos la cantidad de PMP para ajus-

lar cada semana en funcién de los tiempos de espera, como se muestra en la tabla

siguiente:

Semana __Vencimiento 1 2 3 4 5

cr 100 35295-33295 «90255 «30255 «S588

cr 200 66.45 OAS 582 S82 TO.OS °

cr300 95 3092 4S 507 48 °

A primera vista podrian preocuparnos las horas vencidas; sin embargo, dado que

ésta es una capacidad gruesa no se incluye el trabajo en proceso. Si la programacién se

hha realizado cuidadosamente y los pedidos de producci6n fueron liberados de manera

apropiada, podriamos esperar que los pedidos representados por las horas vencidas

no slo habrén sido liberados, sino que probablemente estardn terminados y listos pa-

ra el ensamblaje de los productos finales en la semana 1

No existen “reglas” espectticas para determinar el método grueso que deberd uti-

lizarse en distintos entornos operativos, pero en general la decisién depende del nivel

de detalle necesario y de la cantidad de informacién disponible. Resulta evidente que

el método basado en factores globales arroja informacién menos detallada, pero tiene la

ventaja de requerir poca informacién, lo que generalmente significa que podré realizar-

se de manera répida y facil. Los perfiles de recursos, por otro lado, suelen representar la

situacién opuesta. Sin embargo, a medida que los modelos de hojas de célculo electréni:

cas tienen mayor disponibilidad, los modelos més detallados y complejos se han vuelto

més féciles de desarrollar, y ofrecen mayor informacién.

7.3. PLANIFICACION DE REQUERIMIENTOS

DE CAPACIDAD (PRC)

Los insumos de informacién de la PRC en cuanto a requerimientos de produccién no

provienen del programa maestro, sino directamente del MRP. Por supuesto, el MRP ya

‘toma en cuenta la lista de materiales, la informacién de ruteo (hasta cierto grado), ¥

los ajustes por tiempos de espera. La PCR toma en cuenta, ademés, el trabajo en pro:

‘ceso y los ajustes para el inventario inicial, asf como otras demandas como inventarios

de servicio y desechos anticipados. En consecuencia, es la més detallada de todas las

Genicas de planificacién de capacidad,

‘Ademés de las liberaciones planificadas de pedidos indicadas en el sistema MRP,

una planificacién detallada de la capacidad requerird informaci6n de otras fuentes; de

manera especifica, se necesita:

+ Elarchivo de pedidos abiertos, Estas son las tareas que se liberaron a produccién

yy que ahora se encuentran en proceso. Aparecen en los archivos MRP como una

recepcién programada, El motivo por el que la planificacién detallada de la capa-

cidad requiere la informaciGn de pedidos abiertos —ademés de la informacién de

170

(CaelTULo 7 ADMINISTRACION DE LA CAPACIDAD

recepciones programadas del MRP—, radica en que el archivo de MRP no indica

las operaciones sobre el pedido abierto que ya se han finalizado. El archivo de pe

ddidos abiertos por lo general contiene informacién respecto de qué tanto falta para

que se complete el pedido o, desde una perspectiva de capacidad, respecto de qué

capacidad especifica se requiere todavia para completar el resto del pedido.

* El archivo de informacién de ruteo. Contiene informacién sobre la trayectoria

que seguirs el trabajo a lo largo de los centros de trabajo de la instalacién, inclu-

yendo las operaciones que se ejecutardn en cada uno de ellos.

* El archivo del centro de trabajo. Por lo general contiene datos sobre los distintos

elementos del tiempo de espera asociado con el tipo de equipo con que cuenta el

centro, Esto elementos de tiempo incluyen:

+ Tiempo de desplazamiento. El tiempo que sucle necesitarse para que el mate-

rial se desplace de un centro de trabajo a otro.

+ Tiempo de espera. El tiempo que el material debe esperar para desplazarse

una vez que se ha finalizado una operacién.

+ Tiempo en fila de espera. El tiempo que debe esperar el material antes de po-

der ser procesado por una operacién. En muchas operaciones el tiempo en fila

de espera tiende a ser el elemento mas significativo del tiempo total de espera.

El tiempo de espera de produccién casi siempre se define como el total del tiem-

po de desplazamiento, el tiempo de espera, el tiempo de configuracién y el tiempo de

ejecucién para el tamafio de lote dado del material producido.

El “inconvenient” de utilizar una PRC detallada estriba en que, mientras que

casi todos los métodos gruesos o aproximados pueden configurarse en una hoja de

célculo utilizando solamente informacién estindar a partir del programa maestro, la

PRC requiere que se ejecute el sistema MRP. De hecho, la mayoria de los sistemas

modernos incluye un médulo PRC detallado, vinculado directamente con la ejecucién

del MRP. La PRC tiende a ser muy compleja, y requiere demasiada informacion de

otras fuentes como para ser ejecutada en una aplicacién “independiente” de hoja

de caleulo,

Un factor importante que empafa el uso efectivo de una PRC detallada es el hecho

de que el MRP se modificando constantemente a medida que el material se produce,

se recibe o se utiliza en produccién. Por este motivo, la PRC asociada estar cambian:

do de forma ininterrumpida, lo que la hace més dificil de manejar con efectividad.

Un problema adicional que podria presentarse al implementar la PRC radica en

que ésta se basa en estindares de tiempo (Io cual también es vslido en el caso de los

métodos “gruesos” més detallados) cuyo desarrollo es un tanto subjetivo, y que puc~

den cambiar sustancialmente a lo largo del tiempo debido a las curvas de aprendizaje

y alas modificaciones en los procesos. Incluso si fuera posible administrar toda la in-

formacién generada por la PRC, en muchas operaciones la precisién de buena parte

de los datos ser dudosa, Por ello, ¢s recomendable efectuar con regularidad una revi-

sin de los esténdares de trabajo, seguida por una actualizacién de los archivos de tra-

bajo estndar, segtin se requiera

‘Aun cuando la PRC sca dificil de manejar debido a la naturaleza cambiante de la

informacién y a la variabilidad de su precisién, puede resultar un insumo bastante itil

7A Control de entrada/salida (ES) 171

para tomar decisiones gerenciales, sobre todo si el administrador comprende cémo se

desarrolla la informacién y cusles son los métodos més apropiados para mancjarla,

CONTROL DE ENTRADAVSALIDA (E/S)

La palabra clave en la descripeién de este método es control. Esto significa que no se

trata de una herramienta de planificacién, sino de un método desarrollado para con

trolar la capacidad de la operacién una vez que los pedidos para los requerimientos

han sido liberados. Inclaso el nivel en que se utiliza este método es distinto, ya que casi

siempre se implementa (cn las operaciones en que tiene cabida) a nivel del centro de

trabajo. La intencién real es supervisar y regular las horas totales laboradas en todos

los centros, en un intento por controlar el flujo de trabajo que entra y sale de ellos.

tra importante ventaja de utilizar este método radica en que permite identificar po-

sibles fuentes de problemas al mantener un flujo de actividad apropiado dentro de la

ee tilzando la misma analogia con la que abrimos este capitulo, en donde un cen-

tro de trabajo es similar al liquido almacenado cn un tanque, podrfamos decir que cl

principal propésito del control de entrada/salida es vigilar la eantidad de Iiquido (ear-

{ga),regulando tanto la cantidad de liguido que ingresa al tanque (entrada) como de la

cantidad de Iiquido que fye de él (salida) (vea la figura 7.4).

Como ejemplo, observe el informe de EIS de un centro de trabajo en la figura 7.5.

Resulta obvio que el plan global para este centro de trabajo consistfa en reducir cl

‘tamano de la fila de trabajo a realizar, toda vez que durante las 5 semanas que se

‘muestran existe una entrada planificada de 110 horas, y una salida planificada de 125,

horas. De manera més especifica, el plan era reducir 20 horas el tamafio de la fila en el

centro de trabajo hacia el final de las 5 semanas.

FIGURA 7.4 Analogia del tangue de liquido para el control de

Encrada/Salida

carga

(on contro

de waa)

LO

saiida

172 CasiruL0 7 ADMINISTRACION DE LA CAPACIDAD

FIGURA 7.5 Informe sencillo de E/S

Semana 1203 4 5

Encrada planificada = 25«20':«30'—«IS 20

Entrada real 2 7 m4 23 27

Desviacién acumulada -3 +4 -2 +6 +13

Salida planificada 25 25 25 25 25

Salida real 21% 2 2 2

Desviacién acumulada —4 -3 -5 -5 —8

Retraso real (carga) 35 36 37 38 36 41

En un entorno real de produccién muy pocas cosas resultan exactamente como

fueron planificadas, En este caso ingres6 més trabajo al centro (material desplazado

ahi para procesamiento, convertido a horas estdndar de produccién) de lo esperado,

13 horas més, para ser exactos. El resultado real fue un incremento de 6 horas de re-

traso en Ia operaciGn: de 35 a 41 horas, Esto da al gerente una buena idea de lo bien

que se desemperia el centro de trabajo respecto del plan que se disefié para él, ¢ inclu-

so una idea de la potencial fuente de problemas. En este caso, por ejemplo, existen dos

factores que valdrfa la pena analizar. El primero es por qué ingres6 més trabajo del es-

perado, y el segundo, por qué los trabajadores perdieron 8 horas de trabajo de salida

durante el transcurso de las 5 semanas.

7.5 _MEDIDAS DE CAPACIDAD

Tipicamente existen varias medidas para administrar la capacidad. En esta secci6n

definiremos algunas de las més comunes. Es muy importante sefialar que, al utilizar-

las, siempre debe existir cierto escepticismo respecto de la precisién de la medida, so-

bre todo porque casi todas ellas emplean estandares de tiempo de alguna manera.

Como se mencioné antes, el desarrollo de estindares de tiempo depende de algunos

factores subjetivos (especificamente, el uso de un indice de desempefio y la aplica-

cidn de una reserva para retrasos inevitables). Sin embargo, un aspecto de mayor im-

portancia es la manera en que los estndares de tiempo cambian a lo largo del tiempo.

Por ejemplo (éste es un caso real), la compaiia A descubrié que ya no podia seguir

siendo competitiva en su mercado sobre la base del precio, Algunas investigaciones

le permitieron descubrir que el motivo era que los trabajadores de ensamblaje, a los

«que se les pagaba una tarifa determinada por pieza con base en un estindar de tiem

po, estaban produciendo regularmente ;300% del esténdar! Al parecer los esténdares

no se habfan revisado durante los tiltimos 7 aiios, y la curva de aprendizaje se habia

presentado constantemente en el trabajo. Desde la perspectiva de la compatifa A, es

to significaba que sus empleados de ensamblaje ganaban el triple del salario que sus

equivalentes de la competencia, y que la operacién de ensamblaje costaba tres veces

ms por concepto de mano de obra, volviendo no competitiva a la compafia A. Por

supuesto, es posible imaginar cl problema que cnfrenté la empresa al sugerir a los

trabajadores que la produccién debia permanecer igual, pero que ;sus salatios se re-

ducirfan a una tercera parte!

7.6 Método general para la administracion de la capacidad 173,

En general, la utilizacion muestra las horas maximas que podemos

esperar estard activo el centro de trabajo, Muchos factores pueden afectar cl nd-

mero de horas que el equipo es susceptible de utilizarse, incluyendo problemas

con las maquinas, ausentismo laboral, problemas con materiales y otros tipos de

relrasos, Por lo tanto, la utilizacién se define como:

Utilizacién = (Horas trabajadas)/(Horas disponibles) 100

, desde una perspectiva de producto:

Utilizacién = (salida real)/(capacidad de disefio) x 100%

+ Fficiencia, a eficiencia mide basicamente la salida real de un rea definida, en

‘comparacién con la tasa estndar de produccién en el mismo niimero de horas.

Por supuesto, la tasa estandar de produccién se basa en los estndares de tiempo.

Dado el andlisis anterior, resulta fécil observar cudntas operaciones pueden lograr

una eficiencia superior al 100 por ciento.

Eficiencia = (horas esténdar producidas)/(horas trabajadas) 100%

, desde una perspectiva de producto:

Eficiencia = (tasa de produccién actual)/(tasa de produccién estandar) x 100%

+ Capacidad nominal. Se define como el producto del tiempo disponible, la eficien-

cia y la utiizacién

Capacidad nominal = (tiempo disponible) x (eficiencia) (utilizacién)

+ Capacidad demostrada. Como indica su nombre, la capacidad demostrada es la

salida de la capacidad real, de acuerdo con los registros de produccién.

7.6 METODO GENERAL PARA LA ADMINISTRACION

DE LA CAPACIDAD

Como se indica en la figura 7.1, 1a administracién de la capacidad es una actividad de

‘gran importancia para la direccién de una operacién. Los mejores planes y programas

de produccién practicamente no tendran utilidad sino se determina la cantidad de ca-

pacidad apropiada para ejecutar tales planes.

Por lo tanto, la clave de la administracién de la eapacidad radica en comparar

constantemente la capacidad disponible con la capacidad requerida para cumplir las

necesidades de los clientes, segin se definen en el PMP y en el MRP. Si existe una di-

ferencia, el administrador responsable analizaré las opciones y tomaré la decision que

4é la mejor eficiencia de costos posible. De manera similar a lo que se mencion6 en el

andlisis que realizamos en el capitulo 3, ‘Planificaci6n de ventas y operaciones”, el ad-

ministrador puede elegir modificar la cantidad o los tiempos de la capacidad, cambiar

la carga, o ambas. Dado que los marcos de tiempo son mucho més cortos en el PMP

que en el PV&O, muchas de las opciones que manejan la carga no estardn disponibles.

En el corto plazo, buena parte de la carga representa pedidos en firme de los clientes,

14

(CaelTULo 7 ADMINISTRACION DE LA CAPACIDAD

en oposicién al PV&O, que lo hace con base en pronésticos. Debido a que ya se ha

prometido la entrega a muchos de los clientes, resultaré dificil alterar los compromisos.

El factor principal se centra entonces en el uso de soluciones de relativamente

corto plazo para administrar la cantidad y tipo de capacidad disponibles para procesar

la carga. De la misma forma que en el caso del PV&O, existen varias opciones dispo-

nibles, entre ellas

+ Tiempo extra

+ Subcontratacién

+ Contrataciénidespido de empleados

+ Contratacién de trabajadores temporales

+ Desplazamiento de trabajadores de un centro de trabajo a otro (lo que supone

flexibilidad por parte de la fuerza de trabajo)

+ Utilizaci6n de rutas alternativas para el trabajo (aun cuando la traycetoria alter-

nativa no sea igual de efectiva en algunos casos). De hecho, muchas empresas se

han percatado de que si cuentan con una operacién més eficiente que las alterna.

tivas, todas las tareas se seleccionarén para utilizarla, provocando con ello que se

sature, Utilizar una operacién menos eficiente puede ser preferible a no entregar

elpedido a un cliente en la fecha prometida.

Sin embargo, la “buena noticia” es que si se ha hecho un buen trabajo de proyee-

cin y los pronésticos resultantes se han utilizado para realizar una planificacién efec-

tiva de ventas y operaciones, es probable que los recursos correctos estén en su lugar.

De modo mis especifico, el proceso completo de planificacién de la capacidad —como

se detalla en este capitulo— realmente deberé ser algo muy parecido a un “ajuste fino”

de la capacidad requerida. Si éste no es el caso, antes que nada es preciso revisar los

métodos de PV&O y de prondstico, en lugar de acudir en primera instancia a los mé-

todos de planificacién de la capacidad més detallados que analizamos en este capitulo.

TERMINOS CLAVE

Capacidad Eficiencia Planificacign de requerimientos

Capacidad demostrada Informacién de ruteo de capacidad (PRO)

Capacidad nominal Listas de capacidad Planificacién gruesa de la

Carga Perfiles de recursos capacidad

Control de entradaisalida Planificacién de la capacidad ——Utilizacién

RESUMEN

Este capitulo analiza la importancia de Ia gruesos (0 aproximados) hasta la PRC, que

capaci

‘dad; sin una capacidad apropiada se €8 més detallada. Ademés se analizé el con-

tendré muy poca posibilidad de implemen- trol de la capacidad mientras se ejecuta el

tar los mejores planes de produccién, Se plan. Por iltimo, se prescntaron algunas de

analizaron varios métodos, desde los més __ las medidas de capacidad mas comunes.

Preguntas y problemas de andlisis 175

REFERENCIAS

Fogarty, D.W, JH. Blackstone, Jr. yT.R, Vollmann T: E.,W.L, Berry y D.C. Whyback,

Hoflmann, Production and Inventory ‘Manufacturing Planning and Control

Management. Cincinnati, Ohio: South- Systems. New York: Inwin McGraw-Hill,

Western, 1991 1997,

Schonsleben, P, Integral Logistics Management.

Boca Ratén, Florida: St. Lucie Press, 2004.

PREGUNTAS Y PROBLEMAS DE ANALISIS

1. Cierta empresa fabrica dos productos con las siguientes listas de materiales:

c °

[

Pe (3) Pe) 5

8a)

Informacién de rateo (lo tiempos se muestran en horas)

Producto! Tamanho Centro Horas de Tiempo de ejecucion

parte delote —detrabajo Operaci6n configuracién por unidad

c 20100 Ide 06 os

D 100 Lae os 12

P 100200 det 1 oa

° 70 300 det 2 07

R 5020 1de2 16 os

R 50300 202 08 13

s 100200 Ide 2 12 06

s 100300 2402 os 09

A partir de esta informacién, configure las listas de capacidad y determine la capacidad ne-

‘cesaria por centro de trabajo para ejecutar el siguiente programa maestro:

Semana 123

Producto® 5040S

ProductoD = 1S, 2018

176 CariruL0 7 ADMINISTRACION DE LA CAPACIDAD

2, Deseriba la manera en que las siguientes condiciones pudieron ser ocasionadas por una

mala planifieacién de la capacidad,

Agilizacién

Costos de envio de primera por parte de los proveedores

Subutilizacién del equipo

Baja cficiencia de los trabajadores

Inventario excesivo

Problema de flujo de efectivo

3. El siguiente informe de entradaisalida se preparé para un centro de trabajo con un retraso

acumulado inicial de 10 horas’

Semana 1203 4 5s 6

Entrada planificada (brs) 60606

Entrada real (hrs.) 6 7 ot 8ST SS

Desviacién acumulada

Salida planificada (hrs) 6060 o 0

SSS 56

aes

Salida real (hrs) 62 bt

Desviacién acumulada

Retraso real

a Complete el informe de entrada/salida para este centro,

b. {Qué recomendaciones haria al responsable de este centro de trabajo?

4, Se proporcionan las siguientes listas de capacidad para los articulos 8 y R

Centro de trabajo s R

10 O.14horas 0.07 horas

20 OS2horas 0.71 horas

30 LiGhoras O88 horas

‘a. En la semana 1 existe un PMP de 60 S y 70 R. Las cantidades del PMP de la semana 2

son 50S y 90 R, ;Cusles son los requerimientos de capacidad para cada centro de traba-

jo-en las semanas 1 y2?

b, Sicada centro de trabajo tiene una capacidad establecida de 120 horas esténdares dis-

ponibles por semana, ,qué acciones deben tomarse?

5, Dadas las siguientes lstas de materiales e informacién de ruteo, desarrolle listas de eapaci-

dad para cada uno de los productos P y O:

A Be) 8

co) Al)

Centro de

Anticulo trabajo

10

10

20

30

»

20

30

aer>rov

°

‘Tamarto de

late

30

50

ca

60

80

50

50

Operacién

det

Ide

Ade?

2de2

Ide

ide?

2de2

Preguntas y problemas de andlisis

Configuracién

(hrs)

12

06

os

09

13

2a

os

jecucién

(brs por unidad)

043

os?

018

033

019

0.22

0.09

iW

6. a. Complete la informacién del siguiente informe de entrada/salida; luego conteste las pre-

guntas referentes al informe. El centro de trabajo tiene un atraso iniial de 25 horas. To-

dos los valores estén en horas:

Semana

Entrada planificada (hrs.)

Entrada real (brs.)

Desviaci

acumulada

Salida planificada (hrs.)

Salida real (hrs.)

Desviacis

Retraso real

b. Interprete el informe. ;Cusl eree usted que era el plan? {Qué esté sucediendo?

acumulada

80

88

2

80

80

83

82

9

80

85

81

83

70

10

"4

7, Los articulos P y Q tienen las siguientes listas de capacidad:

Centro de trabajo

10

15

20

Pp

0.31 horas.

0.55 horas

1.23 horas

Q

0.09 horas.

0.82 horas,

0.47 horas.

70

B

70

n

70

18

70

nD

a, Ena semana 1 existe una cantidad de PMP de 90 P y 75 Q. En la semana 2 la cantidad

de PMP especifica 78 P y 103 Q, ;Cusles son los requerimientos de capacidad para cada

tuno de los centros de trabajo en las semanas 1 y 2?

b. Cada centro de trabajo tiene una capacidad esténdar establecida de 120 horas por sema:

1a. Sila instalaci6n utiliza técnicas de planificaci6n de la capacidad infinitas, ,que debe

san hacer? (Sea espeetfico).

inicial de 23 horas:

siguiente informe de entradaisalida se preparé para un centro de trabajo con un retraso

178 CariruL0 7 ADMINISTRACION DE LA CAPACIDAD

mana 1 2 3 4 5 6

Entrada planificada (hrs) 50 5050-5555 SS,

al (hrs.) S753 S156 535.

én acumulada

3555

5456

Salida planificada (hrs) 60

Salida real (hrs.) 33

Desviacién acumulada

Retraso real

a Complete el informe de entradaisalida para este centro,

, Explique lo que probablemente esté intentando lograr el centro, de acuerdo con las ci-

fras de planificacisn,

9, Birchmatk Industries fabrica dos articulos pata la industria del mueble: estantes y paneles

finales. A continuacisn se muestra la informacién de ruteo y los tiempos estandar para am:

bos articulos.

Tiempode ‘Tiempo de

‘Tamaio de Centro de configuracién ejecucién por

Articulo__lote_Operacién_maquinado _(hrs.)_unidad (hrs.)_

Paneles finales 60 Ide Sierra. O.Thoras_———O.1 horas

2de3 —Cepilladora 0.25 01s

3de3 Direosionador 0.0 07s

Estantes 100 1de3 Sierra o4 0.06

2de3 —Cepilladora 0.25 0083

3de3 _Direosionador 0S 0.06

‘Suponga que las tres operaciones indicadas son las Gnicas neeesarias pata fabricar cada

articulo. Genere la lista de capacidad para cada articulo, ,Cusl es el tiempo estindar por

unidad?

10, Deseriba cl entorno en el que la utilizacién de la planificacién detallada de la capacidad

puede volverse diffil o imposible, Seria més efectiva la planificacién gruesa de la capaci

dad en ta entorno? ,Por qué?

You might also like

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5814)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1092)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (845)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (590)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (540)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (348)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (822)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- A3-T1 Práctica de IdentificaciónDocument7 pagesA3-T1 Práctica de Identificaciónalberto hernandezNo ratings yet

- Actividad de Aprendizaje-Unidad 4 Alberto Hernandez RodriguezDocument27 pagesActividad de Aprendizaje-Unidad 4 Alberto Hernandez Rodriguezalberto hernandezNo ratings yet

- Act 1 U2 Lista de Cotejo Tabla ComparativaDocument2 pagesAct 1 U2 Lista de Cotejo Tabla Comparativaalberto hernandezNo ratings yet

- A2 T1.tabla ComparativaDocument4 pagesA2 T1.tabla Comparativaalberto hernandezNo ratings yet

- Act 2 U4 SANTOS SANTOS IRVING NELSONDocument6 pagesAct 2 U4 SANTOS SANTOS IRVING NELSONalberto hernandezNo ratings yet

- Act2.u2. Diagrama de FlujoDocument5 pagesAct2.u2. Diagrama de Flujoalberto hernandezNo ratings yet

- Alberto Hernandez Rodriguez Examen 3Document6 pagesAlberto Hernandez Rodriguez Examen 3alberto hernandezNo ratings yet

- Capitulo 3 PreguntasDocument6 pagesCapitulo 3 Preguntasalberto hernandezNo ratings yet

- Ejercicios de Balanceo de Línea (Unidad 3) ALBERTO HERNANDEZ RODRIGUEZDocument8 pagesEjercicios de Balanceo de Línea (Unidad 3) ALBERTO HERNANDEZ RODRIGUEZalberto hernandezNo ratings yet

- Muestreo Por HcveptacionDocument2 pagesMuestreo Por Hcveptacionalberto hernandezNo ratings yet

- A3-T1 Práctica de IdentificaciónDocument7 pagesA3-T1 Práctica de Identificaciónalberto hernandezNo ratings yet

- Decisiones SecuencialesDocument10 pagesDecisiones Secuencialesalberto hernandezNo ratings yet

- CUADERNILLO DE TRABAJO 2 NIVEL 30000000000 Contestado (Autoguardado) 11-convertidoALBERTOOOOOOOOOOOOOOODocument38 pagesCUADERNILLO DE TRABAJO 2 NIVEL 30000000000 Contestado (Autoguardado) 11-convertidoALBERTOOOOOOOOOOOOOOOalberto hernandezNo ratings yet

- La Aplicación de La Física Específicamente en La Ingeniería IndustrialDocument10 pagesLa Aplicación de La Física Específicamente en La Ingeniería Industrialalberto hernandezNo ratings yet

- Hombre Maquina Alberto Hernandez RodriguezDocument4 pagesHombre Maquina Alberto Hernandez Rodriguezalberto hernandezNo ratings yet

- A2-T1 Cuadro Comparativo Tableros-ControlesDocument4 pagesA2-T1 Cuadro Comparativo Tableros-Controlesalberto hernandezNo ratings yet

- ProyectoDocument9 pagesProyectoalberto hernandezNo ratings yet

- Planificación y Reclutamiento de PersonalDocument45 pagesPlanificación y Reclutamiento de Personalalberto hernandezNo ratings yet

- Actividad 2 Tema 5 Alberto Hernandez RodriguezDocument5 pagesActividad 2 Tema 5 Alberto Hernandez Rodriguezalberto hernandezNo ratings yet

- "A1 - U5 - El Mercado Global", Alberto Hernandez RodriguezDocument9 pages"A1 - U5 - El Mercado Global", Alberto Hernandez Rodriguezalberto hernandezNo ratings yet

- 1 "TOP NOTCH FUNDAMENTALS" Unidades 6 y 7. Villaseñor Espino Miguel AngelDocument26 pages1 "TOP NOTCH FUNDAMENTALS" Unidades 6 y 7. Villaseñor Espino Miguel Angelalberto hernandezNo ratings yet

- Tarea 2-T6 HERNANDEZ RODRIGUEZ ALBERTODocument6 pagesTarea 2-T6 HERNANDEZ RODRIGUEZ ALBERTOalberto hernandezNo ratings yet

- Evaluación Practica de La Unidad IIDocument6 pagesEvaluación Practica de La Unidad IIalberto hernandezNo ratings yet

- Tarea 2 - T4 Hernandez Rodriguez .Alberto PDFDocument6 pagesTarea 2 - T4 Hernandez Rodriguez .Alberto PDFalberto hernandezNo ratings yet

- Curso Básico de Promodel 2022Document19 pagesCurso Básico de Promodel 2022alberto hernandezNo ratings yet

- Técnica de La Entrevista, Sus Características ALBERTO HERNANDEZ RODRIGUEZDocument17 pagesTécnica de La Entrevista, Sus Características ALBERTO HERNANDEZ RODRIGUEZalberto hernandezNo ratings yet

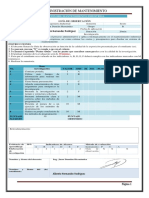

- Costos Del Mantenimiento Alberto HernandezDocument6 pagesCostos Del Mantenimiento Alberto Hernandezalberto hernandezNo ratings yet

- Jara Nunura, Ivan JhoelDocument101 pagesJara Nunura, Ivan Jhoelalberto hernandezNo ratings yet

- Seguridad e Higiene en La Industria de La ConstrucciónDocument112 pagesSeguridad e Higiene en La Industria de La Construcciónalberto hernandezNo ratings yet