Professional Documents

Culture Documents

02 Buku Informasi Menyebariskan Kedataran Rev

02 Buku Informasi Menyebariskan Kedataran Rev

Uploaded by

Muhammad Zidan FauzanCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

02 Buku Informasi Menyebariskan Kedataran Rev

02 Buku Informasi Menyebariskan Kedataran Rev

Uploaded by

Muhammad Zidan FauzanCopyright:

Available Formats

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

BUKU INFORMASI

Mendatarkan Dan Menyebariskan Mesin Dan

Komponen Permesinan

LOG.OO18.009.01

KEMENTERIAN PENDIDIKAN DAN KEBUDAYAAN R.I.

DIREKTORAT JENDERAL GURU DAN TENAGA KEPENDIDIKAN

PUSAT PENGEMBANGAN DAN PEMBERDAYAAN PENDIDIK DAN TENAGA

KEPENDIDIKAN BIDANG MESIN DAN TEKNIK INDUSTRI

BANDUNG

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 1 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

DAFTAR ISI

DAFTAR ISI........................................................................................................ 2

BAB I PENDAHULUAN ..................................................................................... 3

A. Tujuan Umum ........................................................................... ... 3

B. Tujuan Khusus ................................................................................. 3

BAB II MENDATARKAN MESIN (FLATNESS).................................................. 4

A. Pengetahuan yang diperlukan dalam .

mendatarkan mesin .......................................................................... 4

B. Keterampilan yang diperlukan dalam mendatarkan mesin............... 17

C. Sikap Kerja yang diperlukan dalam mendatarkan mesin.................. 17

BAB III MENYEBARISKAN (ALIGNMENT) KOMPONEN PEMESINAN........... 18

A. Pengetahuan yang diperlukan dalam menyebariskan komponen

pemesinan ........................................................................................ 18

B. Keterampilan yang diperlukan dalam menyebariskan komponen

pemesinan.................................................................................................. 45

C. Sikap Kerja yang diperlukan dalam menyebariskan komponen pemesinan

........................................................................................................... 45

DAFTAR PUSTAKA............................................................................................ 46

A. Buku Referensi.................................................................................. 46

DAFTAR ALAT DAN BAHAN............................................................................. 47

A. DAFTAR PERALATAN/MESIN......................................................... 47

B. DAFTAR BAHAN............................................................................... 47

DAFTAR PENYUSUN........................................................................................ 48

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 2 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

BAB I

PENDAHULUAN

A. Tujuan Umum

Setelah mempelajari modul ini peserta diharapkan mampu Mendatarkan Dan

Menyebariskan Mesin Dan Komponen Permesinan sesuai dengan SOP

B. Tujuan Khusus

Adapun tujuan mempelajari unit kompetensi melalui buku informasi

“Mendatarkan Dan Menyebariskan Mesin Dan Komponen Permesinan “. ini

guna memfasilitasi peserta sehingga pada akhir diklat diharapkan memiliki

kemampuan sebagai berikut :

1. Memahami dan menggunakan prinsip-prinsip pendataran dan penyebarisan

2. Memilih prosedur pendataran dan/atau penyebarisan yang benar dan tepat

3. Melaksanakan pengukuran/pembacaan kedataran dan kesebarisan sesuai

dengan SOP

4. Melaksanakan tugas pekerjaan pendataran dan/atau penyebarisan menurut

spesifikasi menggunakan teknik yang benar dan tepat

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 3 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

BAB II

MENDATARKAN MESIN

A. Pengetahuan

1. Ketelitian geometris mesin

Mesin-mesin perkakas adalah suatu alat yang berfungsi sebagai pembuat macam-

macam benda kerja/komponen-komponen mesin dimana Komponen-komponen mesin

yang dibuat nantinya akan dirakit atau disatukan (assembly). Untuk itu ketelitian ukuran,

bentuk ideal, dan dimensi dari komponen tersbut harus betul-betul sesuai dengan yang

diminta, sehingga dalam proses perakitan tidak terjadi kesulitan, tidak memerlukan

banyak waktu, bahkan tidak memerlukan banyak penyesuaian.

Dengan begitu mesin perkakas yang digunakan untuk membuat komponen tersebut

harus juga memenuhi ketelitian ataupun kualitas yang ditentukan oleh suatu standart.

Jadi apabila mesin yang lama atau mesin yang mungkin dalam pemakaiannya tidak

dikontrol maka mesin tersebut tidak akan bekerja dengan teliti atau hasilnya tidak sesuai

dengan ketelitian yang diminta.

Begitu juga apabila komponen-komponen tersebut mempunyai kondisi geometris

yang baik dan terpenuhi tetapi setelah disatukan menjadi unit mesin perkakas seutuhnya

mungkin dapat menyimpang dari bentuk maupun kondisi geometris yang diinginkan.

Untuk mengetahui ketelitian suatu mesin perkakas diperlukan suatu standar ketelitian

khusus yang digunakan untuk pengetesan ketelitian geometris dari mesin perkakas

tersebut.

Hal-hal yang dapat mempengaruhi penyimpangan bentuk maupun ukuran pada

mesin perkakas, yaitu :

1. Pengaruh temperatur

Temperatur akan timbul pada waktu mesin dalam keadaan bekerja. Sehinga bagian

yang bergerak baik translasi maupun rotasi akan terjadi perubahan temperatur.

Temperatur yang berbeda antar bagian dari komponen mesin dapat mengubah tinggi,

bentuk atau kondisi dari komponen mesin perkakas karena logam yang mengalami

kenaikan temperatur akan memuai.

2. Pengaruh dari beberapa gaya.

Dalam pengerjaan benda kerja oleh mesin perkakas akan ditimbulkan beberapa gaya

yang dapat mengakibatkan berubahnya posisi tiap komponen. Misal : berat benda

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 4 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

melebihi kemampuan tumpuan, getaran-getaran akibat gaya pemotongan, gaya-gaya

penjepitan, gaya-gaya perputaran, dsb.

3. Keausan

Keausan terjadi akibat dari gesekan antara dua bidang yang bekerja suatu gaya.

Faktor yang mempengaruhi terjadinya keausan :

a. Faktor kerataan permukaan dari bidang yang bergesekan. Bidang yang tidak rata

lebih cepat mengalami keausan.

b. Faktor besar kecilnya gaya/beban yang bekerja di atas bidang permukaan gesek.

c. Faktor penyatuan dari dari bidang yang bergesekan apakah sesuai dengan toleransi

atau penyimpangan yang distandarkan.

d. Faktor pelumasan, baik kuantitas maupun kekentalannya.

4. Penyatuan dari mesin perkakas.

Pada beberapa mesin perkakas, beberapa komponen mempunyai sifat tidak

mamputukarkan sehingga apabila dipasang pada mesin lain meskipun merk maupun

tipenya sama, dapat mempengaruhi bentuk dan ukuran dari mesin perkakas

tersebut karena dalam pembuatannya memang tidak untuk saling dipertukarkan.

Misal : kepala lepas dari suatu mesin bubut, tidak akan dapat dipasangkan pada bed

mesin bubut lain walaupun merk dan spesifikasinya sama.

Beberapa bagian yang banyak berpengaruh pada penyatuan mesin bubut, yaitu :

- Poros kepala lepas

- Senter tetap

- Sumbu utama

- Poros utama

- Cincin dalam dari bantalan rol

- Rol-rol luar dari bantalan

2. Uji geometris

Penentuan diameter poros, lebar balok, tebal balok, diameter lubang dan

sebagainya merupakan pengukuran metrologis. Sedangkan pengukuran posisi seperti

kesejajaran, kelurusan, kerataan, ketegaklurusan dan lain sebagainya disebut sebagai

pengukuran geometris. Kedua pengukuran ini sangat penting dalam menunjang

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 5 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

proses/kegiatan perawatan dan perbaikan mesin. Pengukuran geometris secara lengkap

meliputi :

1. Kedataran ( leveling )

2. Kelurusan ( straightness )

3. Kerataan ( flatness )

4. Kesejajaran ( parallelism )

5. Kebulatan ( circularity )

6. Kesilindrisan ( cylindricity )

7. Ketegak lurusan ( perpendicularity )

8. Run out

9. Ketidaksatusumbuan ( misalignment )

Ketidaksatusumbuan poros akan menyebabkan masalah terhadap perawatan mesin.

Survey di Amerika Serikat menunjukkan bahwa setengah dari kasus kerusakan mesin

putar disebabkan karena ketidaksatusumbuan poros atau misalignment.

1. Kedataran ( leveling )

Pengukuran kedataran dapat diartikan sebagai pengukuran posisi benda, bidang

atau poros pada posisi yang datar atau sejajar dengan permukaan bumi. Dalam

menginstalasi mesin misalnya mesin perkakas, mesin fluida, poros transmisi dan lain

sebagainya disyaratkan posisinya betul-betul datar. Untuk menentukan kedataran mesin,

diambil bagian tertentu sedemikian rupa sehingga dapat dipakai sebagai dasar untuk

menentukan kedataran. Pengukuran kedataran disebut juga sebagai leveling. Simbol

leveling dan penunjukannya ditunjukkan pada gambar berikut. Salah satu alat yang

dapat dipakai untuk menentukan kedataran yaitu spirit level atau block level. Untuk

pekerjaan kasar dapat digunakan water pass atau pipa plastik yang diisi air. Spirit level

ini terdiri dari blok baja yang permukaan dasar standar dan pada permukaan yang lain

terdapat dua buah tabung kaca berskala yang bergelembung. Tabung kaca yang satu

dipasang pada arah memanjang dan yang lain pada arah melintang. Setiap skala pada

tabung dinyatakan dalam milimeter/m. Salah satu spirit level satu skala atau

sensitivitasnya dinyatakan dalam 0.02 mm/m. Jika toleransi kemiringannya tidak sesuai

dengan batas yang dianjurkan, mesin tersebut harus disetel kembali dengan cara

diganjal dengan sim sedemikian rupa sehingga toleransi kemiringan dapat dipenuhi.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 6 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

2. Kelurusan ( straigtness ) dan kerataan ( flatness )

Suatu garis dinyatakan lurus apabila harga perubahan dari jarak antara titik-titik pada

garis itu terhadap satu bidang proyeksi yang sejajar terhadap garis, selalu di bawah

suatu harga tertentu. Pengujian terhadap kelurusan terdiri dari:

1. Kelurusan atara dua bidang.

2. Kelurusan masing-masing komponen.

3. Kelurusan gerakan tiap komponen dan antar komponen.

Ada tiga macam metode yang dapat dipakai untuk mengukur kelurusan tersebut

yaitu, straight edge, spirit-level, dan autocollimator. Pemeriksaan kelurusan bertujuan

menentukan suatu bidang mengalami lenturan atau kerusakan permukaan misalnya

pemeriksaan kelurusan permukaan suatu benda. Jika yang diperiksa bidang, maka

pemeriksaannya disebut dengan pemeriksaan kerataan ( flatness ). Salah satu alat yang

dapat digunakan untuk pemeriksaan kelurusan dan kerataan adalah pisau perata atau

straight edge.

3. Kesejajaran ( parallelism )

Dalam menginstalasi mesin kadang-kadang dituntut tingkat kesejajaran yang

tertentu. Misalnya kesejajaran dua buah poros, kesejajaran dua buah bidang, atau

kesejajaran antara bidang dengan poros. Alat ukur yang dapat digunakan untuk

memeriksa kesejajaran antara lain jangka sorong, mikrometer luar atau micrometer

dalam sesuai dengan yang dibutuhkan. Jenis-jenis kesejajaran yang perlu dites (diuji)

adalah :

1. Kesejajaran antar bidang yang ada pada mesin perkakas.

2. Kesejajaran gerakan antara komponen-komponen mesin.

3. Kesejajaran antara sumbu-sumbu.

4. Kesejajaran antara sumbu dengan bidang mesin perkakas.

4. Kebulatan ( circularity ) dan Kesilindrisitasan ( cylindricity )

Pengukuran kebulatan dan kesilindrisitasan digunakan untuk mengetahui

penyimpangan terhadap bulatnya hasil produk.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 7 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

5. Ketegak lurusan ( perpendicularity )

Tanda ketegaklurusan diberi tanda tegak lurus, kemudian toleransi yang diizinkan

kemudian dilanjutkan dengan garis/bidang referensi yang ditentukan. Kotak pertama

menunjukkan tanda ketegaklurusan. Kotak ke dua menunjukkan toleransi. Kotak ke tiga

menunjukkan tanda garis/bidang referensi yang ditentukan. Dua bidang, dua garis lurus

atau satu garis lurus dan sebuah bidang dinyatakan tegaklurus satu terhadap yang lain,

apabila penyimpangan kesejajaran terhadap sebuah harga tegaklurus baku tidak

melampaui suatu harga tertentu.

Jenis jenis ketegaklurusan yang perlu dites pada mesin perkakas adalah :

1. Ketegaklurusan gerakan–gerakan komponen mesin.

2. Ketegaklurusan antara garis lurus dan bidang.

3. Ketegaklurusan antara sumbu dengan sumbu

6. Run out

Run out dapat diartikan sebagai penyimpangan gerakan. Pada poros terdapat dua

arah penyimpangan yaitu penyimpangan arah radial dan penyimpangan arah aksial.

Penyimpangan rotasi banyak sekali terjadi pada mesin-mesin perkakas, karena

sebagian besar dari mesin perkakas memakai prinsip kerja rotasi, walaupun dari prinsip

rotasi tersebut banyak yang diubah menjadi prinsip translasi. Dengan demikian

penyimpangan adalah :

a. Out of Round. Yaitu penyimpangan relatif terhadap bentuk lingkaran suatu komponen

yang diukur dalam satu bidang yang tegak lurus terhadap sumbu bentuk lingkaran.

b. Penyimpangan Radial Perputaran. Yaitu bila sumbu geometris benda putar tidak

berimpit dengan sumbu putarnya.

c. Camming. Yaitu bila permukaan dari benda putar tidak tegak lurus terhadap sumbu

putar benda tersebut berputar.

7. Ketidaksatusumbuhan ( misalignment )

Ketidaksatusumbuan poros merupakan problem yang paling besar sebagai

penyebab kerusakan mesin. Selanjutnya diikuti dengan kurang baiknya pelumasan dan

sisanya disebabkan karena operasi dan lingkungan. Misalignment ada dua macam

yaitu :

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 8 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Radial misalignment atau radial offset

Angular misalignment

Ketidaksatusumbuan akan mengakibatkan tambahan beban karena gaya sentrifugal

sehingga beban pada sumbu bantalan juga meningkat. Karena beban ini umur bantalan

akan berkurang. Pada umumnya pengurangan umur bantalan karena

ketidaksatusumbuan lebih dari 50 %. Pengaruh lain dari ketidaksatusumbuan adalah

meningkatnya keausan pada sil bantalan dan akan mengakibatkan kerusakan tambahan

karena meningkatnya kebocoran.

Secara umum dapat dikatakan bahwa misalignment mempunyai pengaruh terhadap :

a. Meningkatnya beban bantalan.

b. Mengurangi umur bantalan

c. Meningkatnya keausan sil

d. Meningkatnya kejutan pada mesin

e. Meningkatnya kebisingan dan getaran pada mesin

f. Meningkatnya penggunaan energi

B. Pemeriksaan Kedataran

Pemeriksaan kedataran bisa dilakukan dengan menggunakan peralatan penyipat

datar (spirit level/waterpass) dan autokolimator. Pada bagian ini hanya akan dibicarakan

mengenai pemeriksaan kedataran dengan menggunakan penyipat datar.

1. Penyipat Datar (Spirit Level/Waterpass)

Secara umum, penyipat datar pada dasarnya hanya terdiri dari landasan yang

mempunyai permukaan yang halus dan rata dengan panjang tertentu dan pada

landasan itu dipasang sebuah tabung kaca yang melengkung. Pada tabung kaca yang

melengkung ini terdapat cairan (biasanya spiritus) dan gelembung udara. Perpindahan

gelembung udara inilah yang dijadikan dasar prinsip pengukuran kedataran dengan

penyipat datar. Karena, gelembung udara ini akan berpindah tempat bila posisinya

menyimpang dari kedataran. Oleh karena itu, bagian yang paling penting dari penyipat

datar adalah pipa kaca yang melengkung yang berisi cairan dan gelembung udara

tersebut. Besar kecilnya radius dari pipa kaca sangat mempengaruhi kepekaan dari

penyipat datar. Makin besar radiusnya maka makin peka penyipat datar tersebut. Pipa

kaca yang lengkung ini dpasangkan pada landasan dengan posisi sedemikian rupa dan

dilengkapi dengan baut pengunci. Baut ini fungsinya untuk menyetel posisi nol (posisi

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 9 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

datar) dari gelembung udara. Secara sederhana, gambar dari penyipat datar dapat

dilihat pada gambar 2.1. Permukaan dari landasan biasanya berbentuk V dan ada pula

yang datar. Pada sisi melintang dari landasan biasanya dilengkapi dengan pipa kaca

yang kecil juga melengkung dan berisi gelembung udara. Fungsi dari pipa kaca kecil

(penyipat datar kecil) adalah untuk menyetel posisi penyipat datar besar apabila terjadi

kemiringan. Adanya kemiringan dari landasan pada muka ukur akan mengakibatkan

kekeliruan dalam pengukuran.

Fungsi utama dari spirit level/penyipat datar :

1. Memperoleh pandangan mendatar atau mendapat garis bidikan yang sama tinggi,

sehingga titik – titik yang tepat pada garis bidikan memiliki ketinggian yang sama.

2. Dengan pandangan mendatar tersebut dapat diketahui jarak dari garis bidik yang

dinyatakan sebagai ketinggian garis bidik terhadap titik-titik tertentu, maka akan

diketahui atau ditentukan beda tinggi atau ketinggian dari titik-titik tersebut.

Umumnya alat ukur waterpass ditambah dengan bagian alat lain.

3. Benang stadia, yaitu dua buah benang yang berada di atas dan dibawah serta

sejajar dengan jarak yang sama dari benang diafragma mendatar. Dengan adanya

benang stadia dan bantuan alat ukur spirit level berupa rambu atau bak ukur alat ini

dapat digunakan sebagai alat ukur jarak horizontal atau mendatar. Pengukuran jarak

dengan cara seperti ini dikenal dengan jarak optik.

4. Lingkaran berskala, yaitu lingkaran pada badan alat yang dilengkapi dengan skala

ukuran sudut. Dengan adanya lingkaran berskala ini arah yang dinyatakan dengan

bacaan sudut dari bidikan yang ditunjukkan oleh benang diafragma tegak dapat

diketahui, sehingga bila dibidikkan ke dua buah titik, sudut antara ke dua titik

tersebut dengan alat dapat ditentukan atau dengan kata lain dapat difungsikan

sebagai alat pengukur sudut horizontal.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 10 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 2.1 Penyipat datar

Dari Gambar 2.1. dapat dijelaskan sebagai berikut. Bila salah satu ujung dari landasan

naik atau turun maka gelembung udara akan berpindah posisi. Dengan menghitung

banyaknya skala perpindahan gelembung udara yang kemudian dibandingkan dengan

tingkat kecermatan alat ukurnya maka dapat diketahui besarnya ketidakdataran dari

muka ukur. Jadi, bila ujung B naik sebesar h yaitu menjadi B’, maka gelembung udara

pada pipa kaca akan bergeser (pindah) sejauh d, yaitu dari C ke D. Sudut yang dibentuk

oleh perubahan posisi ujung landasan B dan posisi gelembung udara adalah sama yaitu

. Bila R adalah jari-jari pipa kaca dan L adalah panjang landasan penyipat datar maka

dapat dihitung hubungan antara h dan d sebagai berikut :

, dan

Jadi,

Seandainya, R- 200 m, panjang alas 400 m, diinginkan suatu kecermatan sebersar 0,01

mm, maka :

Untuk tingkat kecermatan ini biasanya pada penyipat datar hanya dicantumkan angka

tinggi angkat pada setiap jarak ukur satu meter. Angka ini merupakan angka dari setiap

satu skala (divisi) pada pipa kaca. Jadi, kalau pada penyipat datar tercantum angka 0.01

mm/m ini berarti pada jarak ukur 1 meter tinggi angkat maksimum dari penyipat datar

adalah 0.01 milimeter.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 11 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Tingkat-tingkat kecermatan atau kepekaan dari penyipat datar antara lain adalah 1

derajat, 1 menit, 2, 5, 10, 20, 30 detik; dan 0.3 mm/m, 0.1 mm/m, 0.02 mm/m, 0.01

mm/m, 0.04 mm/m. Sedangkan panjang landasannya antara lain : 160 mm, 200 mm,

300 mm, 400 mm,

dan 500 mm.

2. Contoh Pemeriksaan Kedataran dengan Penyipat Datar/Spirit level

Salah satu contoh yang akan dibicarakan di sini adalah pemeriksaan kedataran dari

posisi meja mesin produksi, misalnya meja mesin bubut. Lihat gambar 2.2 berikut ini.

Gambar 2.2. Pemeriksaan kedataran meja mesin bubut dengan

penyipat datar.

Pemeriksaannya dilakukan pada arah memanjang dan pada melintang. Untuk arah

memanjang bisa diberi batas-batas dengan tanda garis atau titik yang jaraknya sesuai

dengan panjang alas dari penyipat datar. Untuk arah melintang diperlukan alat bantu lain

yaitu sejenis pelat paralel yang cukup tebal. Gunanya adalah sebagai landasan tempat

meletakkan penyipat datar untuk memudahkan pemeriksaan pada masing-masing ujung

dari meja mesin untuk arah melintang. Setiap posisi pemeriksaan harus dicatat

perubahan yang dialami oleh gelembung udara dari pipa kaca. Dengan melihat data

hasil pemeriksaan maka dapat diketahui bagian-bagian mana dari meja yang belum

datar (level). Dan dengan menyetel baut pengatur yang ada pada keempat ujung dasar

mesin maka bagian yang belum datar tersebut bisa disetel posisinya. Tingkat kedataran

yang paling baik untuk posisi meja mesin adalah 0.02 mm/m.

3. Pengikatan dan Pelevelan

Bed/ meja mesin harus level (sejajar permukaan air). Untuk mensejajarkan meja

mesin dapat diukur dengan menggunakan spirit level dan menyetel baut yang tersedia

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 12 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

pada kaki mesin, yang menahan mesin. Baut pada landasan mesin tersebut diputar

dengan cara mengencangkan/ melonggarkan baut dan setelah sejajar menurut

penunjukan pada spirit level, baut dikunci dengan mur-kontra. Lihat gambar.

Gambar 2.3. Pengencangan baut pengikat dan penyetelan kedataran mesin

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 13 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 2.4. Panah A penempatan landasan mesin dan baut pengikat

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 14 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 2.5. Baut Pengikat dan Landasan penyetel kedataran Mesin

1.1Alat Pencegah Dan Peredam Getaran

Di samping pegas logam, ada juga alat yang dipergunakan untuk mencegah dan

meredam getaran. Ada beberapa jenis gabungan antara pegas logam dengan alat

ini yang dapat meredam getaran dengan sangat baik, seperti di bawah ini.

Pegas karet (Gambar 2.6) mempunyai sifat menyerap getaran dengan

amplitude kecil karena elastisitasnya yang sangat besar. Pegas ini juga tidak

cenderung untuk memperbesar getaran sperti pada pegas logam pada

frekuensi pribadinya. Dengan dikembangkannya karet sintetis yang tahan

minyak dan tahan panas serta kemajuan dalam teknik pengelasan karet pada

permukaan logam, maka kini dapat dihasilkan karet pencegah getaran untuk

tumpuan mesin. Karet sangat baik untuk mencegah penerusan getaran dan

bunyi dari sumbernya. Namun, karet mempunyai kelemahan karena menjadi

lapuk dalam waktu yang relatif pendek dibandingkan dengan logam, dan

kurang tahan terhadap minyak, asam, dan panas.

Gambar 2.6 Pegas Karet Peredam Getaran

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 15 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 2.7 Panah A Penempatan Pegas Karet

Pegas udara memanfaatkan sifat kompresibilitas udara yang dikurung dalam

suatu bellows. Pegas ini umumnya dipakai pada kendaraan karena dapat

menyerap getaran kecil-kecil lebih baik dari pada pegas logam.

Keuntungannya yang lain adalah bahwa tinggi pegas dapat dibuat tetap

meskipun bebannya berubah, dengan jalan mengatur tekanan udara di dalam

bellows. (Bellows atau ububan berdinding tipis dan bergelombang seperti

harmonica, sehingga mudah mengembang atau mengempis menurut tekanan

yang ada di dalamnya.) Meskipun sifatnya sangat baik, pegas udara

merupakan alat yang rumit dan hanya dibuat dalam ukuran yang relatif besar.

Peredam fluida umumnya berbentuk silinder dengan torak dan berisi cairan

yang umumnya berupa minyak. Silinder tersebut tertutup seluruhnya dan pada

torak terdapat lubang tembus sempit yang menghubungkan ruangan di kedua

sisi torak tersebut. Jika torak bergerak, maka minyak akan berpindah melalui

lubang sempit tersebut dengan tahanan besar, hingga gerakan torak akan

terhambat. Semakin besar kecepatan torak, semakin besar pula gaya yang

menghambatnya. Peredam ini banyak dipakai, terutama pada kendaraan.

Perlu dikemukakan pula bahwa peredam macam ini hanya dapat meredam

gerakan, tetapi tak dapat menghentikannya tanpa pembatas lain.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 16 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

B. Keterampilan yang diperlukan untuk mendatarkan mesin

1. Menerapkan Prosedur waktu mendatarkan mesin

2. Menggunakan alat ukur untuk menguji kedataran mesin sesuai dengan SOP

3. Mendatarkan mesin sesuai dengan SOP

.

C. Sikap kerja yang diperlukan untuk mendatarkan mesin

1. Teliti dan analitik dalam melaksanakan Prosedur mendatarkan mesin

2. Tepat dan benar menggunakan alat ukur dalam mendatarkan mesin.

3. Tepat dan benar menggunakan peralatan dalam mendatarkan mesin.

4. Percaya diri dan bertanggungjawab ketika mendatarkan mesin

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 17 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

BAB III

MENYEBARISKAN/ ALIGNMENT KOMPONEN PEMESINAN

Alignment adalah suatu pekerjaan atau proses mensimetriskan kedua objek atau

sumbu poros sehingga sentris antara poros penggerak dengan sumbu poros yang

digerakan dengan dua tumpuan saling berkaitan. Tetapi dalam kenyataannya

pengertian lurus tidak bisa didapatkan 100% sehingga harus diberikan toleransi

kurang dari 0,05 mm, untuk mendapatkan kesentrisan antara kedua poros

pemutaran dan poros yang diputar hingga tidak menimbulkan gesekan, getaran, dan

faktor-faktor lainnya.

3.1 Ilustrasi kesimetrisan sumbu poros

A. Fungsi Alignment

Fungsi Alignment adalah mencegah kerusakan prematur pada Coupling atau

Bearing akibat ketidak-colinear-an pada 2 (dua) atau lebih mesin/alat yang berputar

bersama (Misalignment). Ketidaksatusumbuan (misalignment) shaft mengakibatkan

terjadinya gaya sentrifugal dan akan menimbulkan getaran yang tinggi serta

mempercepat kerusakan elemen mesin terutama pada bearing. Contoh hubungan

pada pompa sentrifugal yang digerakkan oleh sebuah motor listrik yang

dihubungkan oleh kopling fleksibel. Antara shaft motor dan shaft pompa harus satu

sumbu. Jika mesin dijalankan dalam kondisi tidak alignment (misalignment),

mengakibatkan:

1. Gesekan antara poros dengan bantalan (Bearing) berlebihan

2. Gesekan poros dengan packing atau mechanical seal berlebihan

3. Gesekan bagian kopling juga berlebihan.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 18 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Semua gesekan tersebut menimbulkan panas, dan tentu memerlukan tenaga

tambahan sekitar 0,5 s.d 0,7%, yang berarti tenaga listrik yang diperlukan

bertambah. Ini kerugian besar.

Gambar 3.2 Ilustrasi Misalignment

Secara umum dapat dikatakan bahwa misalignment mempunyai pengaruh terhadap

Meningkatnya beban bantalan.

Mengurangi umur bantalan dan komponen mesin lainnya.

Meningkatnya keausan sil.

Meningkatnya kejutan pada mesin.

Meningkatnya kebisingan dan getaran pada mesin.

Meningkatnya penggunaan energi.

Keuntungan jika mesin di alignment :

1. Mengurangi beban axial dan radial yang berlebih pada bearing sehingga akan

berdampak pada umur bearing dan stabilitas rotor pada kondisi operasi dinamis.

2. Mengurangi kemungkinan shaft patah akibat kelelahan cyclic.

3. Mengurangi keausan pada komponen kopling.

4. Mengurangi pelenturan shaft dari adanya gaya di titik transmisi pada kopling ke

bearing.

5. Level vibrasi yang lebih rendah pada casing mesin, rumah bearing dan rotor.

6. Memperpanjang MTBF

7. Menghemat pemakaian tenaga listrik.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 19 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Kerugian mesin yang tidak di alignment:

1. Konsumsi energi ( listrik, bahan bakar, steam) penggerak meningkat sekitar 5 s.d

10%.

2. Beban yang diderita mesin bertambah, umur bearing berkurang dengan

bertambahnya beban.

3. Kerusakan premature pada bearing, poros, seal, kopling, dll.

4. Temperatur tinggi pada casing, bearing atau minyak lubrikasi.

5. Kebocoran pada sealnya bearing, mechanical seal.

6. Kopling menjadi panas dan cepat rusak.

7. Baut koping mudah kendor atau patah. Baut pondasi kendor.

8. Vibrasi tinggi kearah radial dan axial.

B. Missalignment

Gejala/tanda-tanda terjadinya misalignment :

Terlepasnya baut-baut fondasi mesin

Tingginya jumlah baut coupling yang rusak, rusaknya coupling bush, rusaknya

roda gigi coupling.

Banyaknya jumlah grease (atau oli) pada bagian coupling guard

Tingginya temperatur

Banyaknya penggunaan oli dan penggantian seal

Klasifikasi Missalignment :

1. Tidak aman (Unsafe Alignment) : tingkatan/derajat misalignment diluar limit

toleransi

2. Kurang baik (Poor Alignment) : tingkatan/derajat misalignment didalam limit

toleransi tetapi diluar limit toleransi yang direkomendasikan

3. Dapat diterima (Acceptable Alignment ) : tingkatan/derajat misalignment dalam

batas yang direkomendasikan untuk beroperasi

4. Baik sekali (Excellent Alignment ): tingkatan/derajat misalignment merupakan

close to perfect alignment

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 20 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

C. Jenis-jenis misalignment

1. Kelurusan Sempurna

Dua poros yang sempurna sejalan/segaris dan beroperasi sebagai poros, sangat

jarang ditemukan tanpa prosedur kelurusan yang dilakukan pada poros tersebut.

Selain itu, keadaan lurus sempurna harus selalu dipantau secara teratur untuk

menjaga kondisi kelurusan yang sempurna, yang bisa dilihat pada gambar berikut

:

Gambar 3.3 Kelurusan Sempurna

2. Offset atau Misalignment Paralel

Misalignment Offset, juga disebut sebagai misalignment paralel, mengacu pada

jarak antara dua garis sumbu dan umumnya diukur dalam seperseribuinchi. Offset

bisa dalam bidang vertikal atau horizontal. Gambar di bawah menunjukkan dua

shaft yang sejajar satu sama laintapi tidak colinear. Secara teoritis, offset diukur di

tengah sambungan.

Gambar 3.4 Sketsa Misalignment Offset

3. Sudut atau Angular Misalignment

Misalignment sudut mengacu pada kondisi ketika poros tidak paralel tetapi berada

dalam kontruksi yang sama tetapi tidak ada offset. Hal ini diilustrasikan dalam

gambar di bawah ini:

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 21 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 3.5 Sketsa Misalignment Sudut

Sudut antara dua garis sumbu, yang umumnya dinyatakan sebagai kemiringan,

atau naik lebih seperseribu inchi dari sudut dalam derajat. Ini harus ditentukan

dalam kedua sumbu vertikal dan horisontal.Seperti gambar di bawah ini

mengilustrasikan sudut yang terlibat dimisalignment sudut.

Gambar 3.6 Misalignment Sudut

Dari sudut pandang praktis, sering kali sulit atau tidak diinginkan posisi batang

terlihat seperti di atas karena kesulitan dalam pemasangan indicator poros atau

bagian tidak bergerak dari kopling untuk pengambilan bacaan dan untuk

memastikan akurasi yang lebih besar. Ini adalah metode yang valid karena objek

apapun yang terpasang dan diputar dengan poros atau hubungan sambungan

menjadi perpanjangan radial garis sumbu dan dapat dianggap sebagai bagian

integral dari poros. Berikut adalah pandangan sederhana misaligment.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 22 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

D. Metode Pelaksanaan Shaft Alignment

Prosedur Pelaksanaan Shaft Alignment :

Safety

Membersihkan

Koreksi dan evaluasi

Lakukan alignment awal

Koreksi

Final Alignment

Evaluasi hasil

Gambar 3.7 Prosedur Alignment

Metode Pelaksanaan Alignment

4 Macam Cara / Metode Alignment

Berdasarkan peralatan kerja yang dipakai,alignment bisa dilakukan dengan 4

cara/metode yaitu:

1. Metode Penggaris

2. Metode Dial Indicator

3. Metode Laser

4. Metode Level Precision

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 23 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

1. Metode Mekanik (Penggaris)

Gambar 3.8 Metode Mekanik (penggaris)

Pisau rata (straight gauge), Penggaris

Feeler gauge

Micrometer

Penggunaan alat – alat diatas merupakan metode rough alignment atau alignment

kasar. Penggaris atau straight gauge digunakan untuk mengukur paralel gap dengan

dibantu oleh feeler gauge.

Gambar 3.9 Mengukur parallel gap dengan straight gauge dibantu oleg feeler gauge

Dengan metode penggaris dan feeler gauge, offset diukur dengan

menggunakan penggaris dan meletakkan seperti gambar di bawah ini.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 24 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Feeler Gauge dapat digunakan untuk mengukur axial

Gambar 3.10 Feeler Gauge untuk mengukur Axial

Micrometer dapat digunakan untuk mengukur pitch atau angular missalignment

pada shaft :

Gunakan mikrometer untuk menentukan pitch atau angular shaft

Gambar 3.11 Mikrometer untuk menentukan pitch atau angular shaft

Keuntungan dan kerugian metoda alignment menggunakan Metode Mekanik

(rough alignment) yaitu:

Keuntungan :

1. Kopling tidak perlu diputar.

2. Alat cukup sederhana dan murah harganya.

3. Cara pengukuran sangat sederhana, cepat, dan mudah mengerjakannya.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 25 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Kerugian :

1. Kurang teliti/akurat.

2. Hasil kurang dapat dipertanggung-jawabkan.

3. Tidak direkomendasikan untuk mesin-mesin berkapasitas besar dan putaran

tinggi.

4. Sulit dibuat perhitungan-perhitungannya dan catatan yang akurat.

5. Hanya untuk kopling yang mempunyai toleransi sangat tinggi.

Untuk semua peralatan, pada dasarnya rough alignment tidak

direkomendasikan.

Metode Dial Indicator

Metode ini sangat popular dan paling sering dipakai dalam pekerjaan alignment

karena disamping hasilnya akurat (teliti) juga karena harganya relative murah

dibandingkan optical/laser.

Metode Dial Indicator ada 2 cara yaitu :

1. Reverse Dial Indicator (memutar satu poros)

2. Rim and Face Dial Indicator (kedua poros diputar bersamaan)

- Reverse Dial Indicator (memutar satu poros)

Cara ini dilakukan jika salah satu poros sulit untuk diputar atau salah satu poros tidak

cukup ruang untuk dial.

Perhatikan gambar berikut :

Gambar 3.12 Metode Reverse Dial Indicator

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 26 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Dengan memasang dua pasang dial seperti gambar diatas adalah cara yang sangat

cerdik untuk menghemat waktu. Dengan sekali putar menghasilkan dua penunjukan.

Keuntungan :

1. Cukup satu poros’shaft yang perlu di putar, sehingga sangat baik untuk me-align

pasangan mesin dimana salah satunya sulit diputar ataupun mesin yang tidak memiliki

thrust bearing.

2. Baik untuk alignment motor listrik tidak memiliki bearing aksial, tidak perlu diputar,

karena jika diputar dapat menimbulkan kesalahan penunjukan dial-indicator.

3. Cukup cocok untuk kopling dengan diameter besar, karena ada ruang untuk

penempatan dial-indicator

4. Dengan mudah bisa melihat/menggambarkan posisi poros.

Kerugian :

1. Sulit mendapatkan data yang akurat pada muka kopling jika rotor mempunyai thrust

bearing yang hydrodinamis, karena permindahan aksial.

2. Sulit juga untuk motor listrik yang tidak mempunyai thrust bearing, karena jika di

putar akan lari kearah aksial atau maju-mundur.

3. Biasanya memerlukan melepas spool kopling.

4. Agak sulit digambar untuk kalkulasi perpindahan.

1. Rim and Face Dial Indicator ( memutar kedua poros)

Metode ini dilakukan dengan cara memutar kedua poros secara bersamaan dan

searah dan jangan lupa selalu tandai (marking) titik awal dari plunjer (jarum penunjuk)

pada kedua poros agar bacaan angka tidak berubah-ubah dalam setiap putaran.

Perhatikan gambar:

Gambar 3.13 Metode Rim and Face Dial Indicator

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 27 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Keuntungan :

1. Metode ini cukup akurat.

2. Cukup efisien untuk poros berdiameter besar maupun kecil

3. Dengan menggambar atau mudah melihat posisi kedua poros

4. Dapat dilakukan untuk kedua poros yang dapat diputar ataupun hanya satu

5. Alat cukup murah dibanding alat lacer atau alat lain,

6. Mudah di gambar, dibuat perhitungan2, sehingga pekerjaan dapat diselesaikan lebih

cepat .

7. Cukup sesuai untuk mesin2 besar, putaran tinggi,

Kerugian :

1. Mengerjakanya harus sangat teliti / hati2, pemasangan dial harus kokoh, sehingga

dapat dihindari salah baca / salah penunjukan.

2. Toleransi, run-out, sag harus diketahui atau di chek dulu.

3. Jika permukaan kopling tidak rata atau run-out nya besar, maka penunjukan dial

indicator menjadi tidak sebenarnya, sehingga selanjutnya perhitungan2 menjadi

salah.

4. Aksial clearence sangat mempengaruhi kesalahan.

5. Membaca dial merupakan hal yang paling dasar yang harus dipahami dan

dimengerti oleh pelaksana, hasil bacaan salah akan mengakibatkan hasil salah &

fatal.

Mengapa penunjukan bisa salah? Hal itu bisa disebabkan karena :

- Pemasangan dial tidak kokoh : kendor, ada sag, tidak sejajar, posisi tidak tepat

- Kesalahan pada alat ada histiris, tidak lancar naik-turun plunjer

- Pemahaman membaca dial salah, terbalik-balik, pemahaman skala salah sehingga

hasil perhitungan atau penggambaran salah.

3. Metode Sinar Laser

Apa itu laser alignment? Laser alignment adalah proses mensimetriskan objek

(poros) dengan menggunakan sensor infrared (inframerah). Dimana objek (poros) diukur

dengan sensor sinar laser infra merah untuk menguji tingkat simetris serta

berlangsungnya proses mensimetriskan objek (poros).

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 28 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 3.14 Metode Sinar Laser

Berbagai macam jenis dan cara dalam men-simetriskan suatu objek (poros) dari mulai

menggunakan alat bantu dan proses yang fullmanualisasi, Dalam pengujian tingkat

kesimetrisan secara manual sangat dibutuhkannya ketelitian tinggi, waktu pengujian dan

waktu mensimetriskan objek (poros) terlampau lebih lama, jangkauan pengujian serta

proses mensimetriskan dan pencatatan yang jelas agar dapat ditinjau kembali untuk

proses mensimetriskan objek (poros).

Untuk meningkatkan efisiensi waktu dan produktifitas kerja mendapatkan hasil pengujian

secara langsung anda dapat menggunakan laser alignment system. Laser alignment

system adalah sistem mensimetriskan objek (poros) dengan menggunakan sensor

infrared untuk menguji tingkat kesimetrisan suatu objek serta memproses lanjut untuk

mensimetriskan objek (proses).

Menggunakan laser alignment memberikan beberapa keuntungan antara lain:

1. Proses Cepat

2. Panjang Poros ±20M

3. Ketelitian tinggi

4. Penghitungan otomatis

5. Laporan pengukuran otomatis tercatat

6. Data dapat disimpan dan dilihat kembali

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 29 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

4. Metode Level Precision

Dalam pekerjaan alignment kadang kita dihadapkan pada mesin atau kondisi

dimana alat seperti dial indicator tidak mungkin untuk digunakan.Pada kasus seperti ini

metode Level Precision adalah solusinya,misalnya alignment :

- Bottom plate vulfalizer (coalmill)

- Support Bearing APH

- Impeller ID Fan (induced draft fan)

- Impeller FD Fan (force draft fan)

- Baseplate

- Rotot Post APH

- Dan lain-lain

Metode 3.15 Level Precision

Cara ini sebenarnya hanya untuk meng-adjust levelling (kerataan) dan vertical

saja dan bukan untuk pekerjaan alignment pada umumnya karena sifatnya seperti

waterpas dan penggunaannya juga sama namun Level Precision mempunyai

keakuratan lebih maksimal dibandingkan dengan waterpas pada umumnya,karena bisa

mencapai 0,02mm untuk level horisontal maupun level vertical suatu mesin.

2. Metode Dial indicator

Dalam melakukan shaft alignment dengan menggunakan dial-indicator, langkah-

langkah yang harus dilakukan adalah :

Periksa dan perbaiki coupling ‘run out’.

Periksa dan perbaiki angular

Periksa dan perbaiki soft foot.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 30 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 3.16 Memeriksa Soft Foot

Mengukur nilai sudut (angular) dengan dial indikator

Untuk Mengukur nilai sudut (angular) drengan dial indikator permukaan, perangkat

pemegang terpasang dibawah ini pada satu poros dan dial indikator diatur pada

permukaan koneksi kopling lain, dial diatur pada posisi nol di posisi #1, sebagaiu contoh

jam 12.00

Gambar 3.17 Mengukur angular posisi #1,

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 31 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Putar dial sepanjang 1800 sebagai contoh jam 06.00

Gambar 3.18 Mengukur angular posisi #2

Jika bacaannya sudah diketahui nilai angular adalah sama dsenhgan bacaan akhir

indikator yang dibagi dengan diameter lingkaran dial inbdikator. Sebagai contoh : jiuka

pada jam 06.00 bacaan pada dial indikator adalah +0,010 0 (0,254 mm) dan diameter

lingkaran dial indikator adalah 5” (127 mm), maka nilai angularnya adalah +0,002”/” (0,02

mm/mm),

Periksa dan perbaiki paralel vertikal

Periksa dan perbaiki paralel horizontal

Mengukur nilai offset dengan menggunakan dial indikator

Untuk mengukur nilai offset dengan menggunakan dial indikator, perangkat terpasang

pada satu poros dan ujung tip indikator menyentuh pada poros lainnya. Jarum di set ke

nol pada posisi #1, sebagai contoh jam 12.00

Gambar 3.19 Mengukur offset posisi #1

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 32 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Kemudian dial diputar sejauh 1800, sebagai contoh jam 06.00 posisi #2

Gambar 3.20 Measuring offset posisi #2

Ketika bacaan nilai offset telah dilakukan dengan cara ini maka bacaan akhir

indikatornya haruslah dibagi 2. Dalam ilustrasi di bawah ininilai offset dari kedua shaft

adalaj 0,020” (0,508 mm), akan tetapi bacaan di dial indikator adalah 0,040” (1,016 mm)

Modul ini akan membahas metode dengan Dial Indikator dengan Metode Rim and Face

Dial Indikator

2. METODE RIM AND FACE DIAL INDIKATOR

Untuk beberapa lama metode ini sebagai standar dari alignment, keunggulannya

dibanding dengan metode pengukuran yang lebih modern adalah relatih lebih sedikit,

tapi pada kopling yang besar permukaannya mungkin masih diukur dengtan metode ini.

Ini juga bisa untuk memeriksa run out (pergeseran) pada permukaan kopling yang besar

dan juga merupakan prosedur pre- alignment.

Ketika menggunakan metode rim face, satu pengukuran diambil pada sisi luar kopling

untuk menentukan nilai offset dan pengukuran lainnya dilakukan pada permukaan

kopling untuk menentukan nilai angularnya.

Gambar 3.21 Face and Rim Measurement

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 33 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Namun keterbatasannya adalah :

Ruang untuk meletakkan fondasi kedua dial indikator itu terbatas, terkadang harus

dipaksakan

Konstruksi kopling juga terkadang mencegah untuk bisa melakukan pengukuran pada

konstruksi kopling sehingga menggantikannya dengan menggunakan feeler gauge.

Pengukuran ini menggunakan proses bertingkat, membetulkan kesalahan paralel

terlebih dahulu dan kemudian pergerakan ke pusat (concentricity) dimana ada

komponen-komponen vertikal dan horizontal yang memiliki empat langkah dimana

semuanya harus diulang-ulang.

Untuk melihat akibat dan banyak pergerakannya, pengukuran ulang harus dilakukan

kembali

Pergerakan axial dari poros secara langsung mempengaruhi hasil pengukuran

Namun ada keuntungannya yang sangat besar dalam metode pengukuran ini, yaitu

dalam ruang yang sempit pada poros hanya metode ini yang bisa digunakan dan

metode ini bisa juga mengukur run out dari kopling dan pergeresan radial dari bearing.

Gambar 3.22 Mengukur Run Out Kopling

Hal tersebut di atas berlaku jika ada ruang untuk meletakan dial indikator seperti pada

uncopied copling (koplinmg tak terpasang) namun jika terpasang erat dan tidak mungkin

bisa meletakan dial indicator untuk mengukur permukaan kopling maka bisa

menggunakan cara seperti ini

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 34 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 3.23 Metode Rim and Face pada Kopling

Memasang fix tur/bracket pada suatu pemesinan sangat tergantung dari jenis perkakas

yang digunakan, oleh karenanya harus dicoba terlebih dahulu setelah diputar selama

360 derajat apakah nilai yang ada pada dial indikator mendapatkan nilai yang sama

pula. Karena banyak hal yang mempengaruhi nilai akhir suatu pekerjaan alignment.

Maka untuk itu mohon diperhatikan hal-hal seperti di bawah ini :

Jangan pernah memasang perkakas pada bagian yang fleksibel dari kopling

Maksimalkan alur jalan plunger (ujung dial indikator) pada bidang geometris dari

mesin yang akan di alignment, contohnya jika dapat melakukan pengukuran pada

permukaan kopling maka pilihlah bagian terbesar atau terluar dari kopling tersebut

Pastikan bahwa braketnya bisa diputar sampai 1 putaran penuh atau lebih dari 180 0

Sebelum melakukan pengukuran pastikan bahwa nilai pada dial indikator telah

meliputi nilai kelonggarannya dan dengan hasil yang sama jika dilakukan pengujian

ulang

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 35 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Ukuran dimensi yang dipakai pada metode rim face

Untuk secara akurat menentukan posisi dari motor yang akan dialignment maka akan

sebaiknya hasil tersebut bisa dikalkulasi dengan menggunakan grafik, sehingga kaki-

kaki mesin bisa diketahui posisinya baik depan belakang tinggi rendahnya, kanan

ataupun kirinya.

Ukuran-ukuran dibawah ini yang diperlukan untuk melakukan pekerjaan alignment

dengan metode rim face.

Gambar 3.24 Ukuran Dimensi pada metode Rim and Face Dial Indikator

Dimensi “A”

Dimensi “A” adalah diameter lingkar diameter dial indikator. Dimensi “A” harus lebih kecil

dari diameter kopling. Dimensi ini adalah dimensi paling mempengaruhi dan harus diukur

dengan kehati-hatian yang tinggi. Ketika mengatur perangkat alignment harus

diwaspadai dengan dasar dimensi bagian mesin dan ruang kerja yang tersedia.

Dimensi “B”

Dimensi “B” adalah jarak dari dial indikator rim ke kaki bagian depan motor, dimensi ini

harus diukur secara paralel khususnya pada mesin yang lebih besar, sangatlah

membantu jika menggunakan benang atgau penggaris untuk mewakili posisi ujung tip

dial indikator rim ke bagian paralel dari rim

Dimensi “C”

Dimensi “C” adalah jarak dari kaki depan ke kaki belakang. Dimensi ini diukur secara

paralel.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 36 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Prosedur Umum melakukan metode Rim Face

1. Mengukur dan menyimpan hasil akhir pengukuran yang ditemukan

2. Mengukur kondisi vertikal misalignment

3. Mengukur kondisi horizontal misalignment

Untuk mengetahui nilai bacaan yang benar jalankan langkah-langkah di bawah ini

1. Putarlah dial indikator pada posisi jam 12.00

2. Aturlah dial indikator pada sisi kopling kepada nilai kelonggaran positif

3. Aturlah dial indikator pada permukaan kopling di nilai nol (0)

4. Catatlah kedua nilai setting tersebut di atas no. 2 dan no. 3

5. Kemudian putar pada posisi jam 03.00

6. Catat hasil pembacaan kedua nilai tersebut

7. Kemudian putar pada posisi jam 06.00

8. Cacat hasil pembacaan kedua nilai tersebut

9. Kemudian putar pada posisi jam 09.00

10. Cacat hasil pembacaan kedua nilai tersebut

11. Kemudian putar pada posisi jam 12.00, dan pastikan bahwa nilai tersebut sama

seperti pada nilai awal

Untuk hasil yang lebih sempurna, gunakanlah format di bawah ini :

Gambar 3.25 Dial Indikator Face Gambar 3.26 Dial Indikator Rim

DIF : Dial Indicator Face (Permukaan Kopling)

DIR : Dial Indicator Rim (sisi luar kopling)

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 37 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Mengukur vertikal misalignment dengan metode Rim-Face

1. Putar dial indikator pada posisi jam 06.00

Gambar 3.27 Mengukur Vertikal misalignment dengan metode Rim and Face

2. Aturlah face dial indikator pada posisi nol (0)

3. Aturlah Rim Dial Indicator pada nilai longgar (sag value)

Penting diingat bahwa nilai ambang dan dial indicator yang di sisi ditentukan pada nilai -

9 mm, maka dial indicator diatur pada bacaan -9 mm pada posisi 06.00

Gambar 3.28 Pembacaan Dial Indikator

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 38 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

4. Putarlah kedua porosnya pada posisi jam 12.00 (jika memungkinkan)

Gambar 3.29 Posisi kedua poros pada posisi jam 12.00

5. Catat nilai total bacaan indicator (TIR) pada DIR dan DIF

Mengolah Data Vertikal Misalignment

Untuk menentukan offset dan angular dari bacaan jam 12.00TIR maka formula yang

dipakai :

Coupling offset

Kemiringan Poros

Contoh berikut jika nilai indikator total (TIR) bacaan Rim-Face pada jam 12.00

Gambar 3.30 Penunjukkan Dial Indikator Rim Dial dan Face Dial

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 39 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Maka :

Pada Rim Dial TIR adalah -3,4 mm maka kopling offsetnya adalah -1,7 mm

Sedangkan pada face Dial adalah +2,4 mm. Dan sebagai contoh pada dimensi “A”

anggap diameyter kopling sekitar 10 cm, maka kemiringan vertikal adalah 2,4/100 mm =

0,024 mm/100 mm

Yang harus diperhatikan dalam mengukur posisi horisontal adalah penempatan arah

yang benar posisi 03.00 dan posisi 09.00, maka biasakanlah menentukan posisi dari

belakang motor (movable machine) seperti gambar di bawah ini

Tangan kanan menentukan posisi jam 03.00 sedangkan posisi tangan kiri menentukan

jam 09.00

Maka langkah-langkah untuk mengukur horisontal misalignment sebagai berikut :

Gambar 3.31 Mengukur Horizontal misalignment dengan metode Rim and Face

Putar dial indicator posisi jam 09.00

Gambar 3.32 Posisi Dial Indikator pada posisi jam 09.00

Aturlah kedua dial indicator tersebut dalam posisi nol (0)

Putar kedua dial indikator tersebut pada posisi 03.00

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 40 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Gambar 3.33 Posisi Dial Indikator pada posisi jam 03.00

Catatlah kedua hasil pengukuran tersebut

Perhitungan data horizontal misalignment

Untuk mengukur hasil data tersebut gunakan formulanya sebagai berikut :

Coupling offset

Kemiringan Poros

Sebagai contoh jika hasil yang didapat sebagai berikut, maka :

Gambar 3.34 Penunjukkan Dial Indikator Rim Dial dan Face Dial

Jika rim dial indicator menunjukkan nilai +1,6, maka kopling offsetnya sebesar 0,8 mm

Jika face dial menunjukkan – 1,6 mm, dan ukuran dimensi A sebagai contoh adalah 10

cm (100 mm) maka kemiringan horizontal adalah -1,6/100 mm = 0,016 mm

Kalkulasi Akhir dengan metode Rim-Face

Banyak macam persamaan atau formula yang digunakan dalam menggunakan metode

ini, informasi di bawah ini hanya berlaku pada metode rim face di atas. Kalkulasi

dibawah ini digunakan untuk mengetahui posisi kaki depan dan belakang dari mesin

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 41 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

movable (motor), yang bisa digerakkan dari nilai DIR offset dan kemiringan poros yang

telah ditentukan dari Face Dial Indicator (DIF)

Kalkulasi ini berlaku untuk kedua bidang baik horizontal ataupun vertikal, namun

khususnya hanya pada bidang vertikal saja.

Mengukur kaki mesin bagian depan dan bagian belakang pada bidang horizontal dan

vertikal.

Gambar 3.35 Kalkulasi Akhir dengan Metode Rim and Face

Posisi dari mesin motor yang digerakkan pada kaki depan menggunakian formula

sebagai berikut :

frontfeet

Posisi dari mesin motor yang digerakkan pada kaki belakang menggunakan formula

sebagai berikut :

Rearfeet

Dimana :

Face Tir = Nilai bacaan total dan dial indicator di permukaan

Rim Tir = Nilai bacaan total dari dial indicator dari sisi kopling

A =- diameter perjalanan dial indicator di permukaan kopling

B = jarak antara ujung dial indicator sisi kopling ke titik tengah baut pada kaki depan

mesin yang akan digerakkan.

C = jarak antara titik tengah baut di kaki depan ke titik tengah baut di kaki belakang

Nilai positif berarti kaki motor tertalu tinggi (vertikal) atau di kanan (horizontal)

Nilai negatif berarti kaki motor terlalu rendah (vertikal) atau di kiri (horizontal)

Contoh perhitungan metode Rim Face

Data yang didapat sebagai berikut :

Rim Dial (DIR) di posisi jam 12.00 adalah +0,610 mm

Face Dial (DIF) di posisi jam 12.00 adalah + 0,305 mm

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 42 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

A = 150 mm

B = 177 mm

C = 610 mm

Maka perhitungan posisi kaki depan sebagai berikut :

frontfeet

Dari perhitungan posisi kaki belakang adalah sebagai berikut :

Rearfeet

Penggunaan contoh kalkulasi di atas harus diperhatikan sebagai berikut :

1. Pastikan bahwa data nilai bacaan tersebut merupakan bacaan yang tertera pada

dial indicator

2. Jangan salah meletakkan nilai positif astau negatif pada perhitungan matematika

nya

3. Pastikan bahwa nilai A, B dan C merupakan nilai yang akurat

4. Perhatikan bahwa perhitungan Anda telah benar

Pemeriksaan pada Metode Rim Face

Untuk memeriksa misalignment harus meliputi beberapa prosedur, langkah prosedur

tersebut dalam memeriksa pekerjaan alignment dengan metode ini berdasarkan kondisi

khusus alignment dan mesin.

Sebelum melakukan perbaikan alignment perhatikan prosedur di bawah ini :

1. Lakukan pemeriksaan pre alignment dan perbaikannya.

2. Pasang dengan benar dan kuat pegangan rim face nya

3. Perbaiki soft foot nya

4. Lakukanlah pengukuran

5. Tentukan toleransi alignment nya

6. Bandingkan hasil akhir dengan nilai toleransinya

Setelah memperbaiki kondisi alignment perhatikan prosedur berikut ini :

1. Ukur ulang kondisi alignment nya

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 43 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

2. Bandingkan kondisi alignment pada toleransi khusus yamg ada atau yang

disediakan oleh pembuatnya

3. Dokumentasikanlah hasil akhirnya

Menentukan urutan perbaikan

Perbaikan misalignment meliputi perbaikan awal dan akhir, perbaikan awal ditujukan

untuk meminimkan jumnlah misalignment dan menambah akurasi dari pengukuran

alignment.

Sebelum melakukan pergerakan mesin, lihat posisi horizontal dan vertikal dari mesin

movable (mesin yang bisa digerakkan), pada umumnya anda akan memulai proses

perbaikan dengan membuat perbaikan awal pada bidang dimana misalignment nya

sangat buruk kemudian barulah melakukan perbaikan akhir.

Perbaikan Jika Kemudian

Kedua bidang horizontal Misalignment nya 0,1 mm Langsung kerjakan

dan vertikal di kaki depan atau kurang dengan perbaikan akhir

dan belakang vertikal

Langsung kerjakan

dengan perbaikan akhir

horizontal

Kedua bidang horizontal Misalignment nya lebih 0,1 Lakukan perbaikan awal

dan vertikal di kaki depan mm horizontal dan vertikal

dan belakang Langsung kerjakan

dengan perbaikan akhir

vertikal

Langsung kerjakan

dengan perbaikan akhir

horizontal

Salah satu pada bidang Misalignment nya lebih 0,1 Lakukan perbaikan awal

horizontal dan vertikal di mm horizontal dan vertikal

kaki depan dan belakang Langsung kerjakan

dengan perbaikan akhir

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 44 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

vertikal

Langsung kerjakan

dengan perbaikan akhir

horizontal

Menggunakan bacaan nilai offset kedua bidang dan dimensi mesin, maka posisi relatif

dari mesin bergerak dibaca dengan metode matematis atau dengan membuat grafik.

B. Keterampilan yang diperlukan untuk menyebariskan komponen pemesinan

1. Menerapkan Prosedur waktu menyebariskan komponen pemesinan

2. Menggunakan alat ukur untuk menguji kesebarisan komponen pemesinan sesuai

dengan SOP

3. Menyebariskan komponen pemesinan sesuai dengan SOP

.

C. Sikap kerja yang diperlukan untuk menyebariskan komponen pemesinan

1. Teliti dan analitik dalam melaksanakan Prosedur menyebariskan komponen

pemesinan

2. Tepat dan benar menggunakan alat ukur dalam menyebariskan komponen

pemesinan.

3. Tepat dan benar menggunakan peralatan dalam menyebariskan komponen

pemesinan.

4. Percaya diri dan bertanggung jawab ketika menyebariskan komponen pemesinan

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 45 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

Daftar Pustaka

Arifin, Syamsul. 1981. Alat-Alat Ukur dan Mesin-Mesin Perkakas. Ghalia Indonesia:

Jakarta Timur.

Burghart, Henry D. Cs. 1959. Machine Tool Operation Fifth Edition Part 1. Mc Graw-Hill,

Inc.: New York.

Rochim, Taufik & Soetarto. 1980. Teknik Pengukuran (Metrologi Industri). Departemen

Pendidikan dan Kebudayaan: Jakarta.

S.F. Krar, J.W. Oswald, & J.E. St. Amand. 1985. Machine Tool Operations. McGraw-Hill,

Inc.: Auckland.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 46 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

DAFTAR ALAT DAN BAHAN

A. Daftar Peralatan/Mesin

No. Nama Peralatan/Mesin Keterangan

1. Mesin bubut Standar

2. Spirit level

3. Kunci Pas

4. Feeler Gauge

5. Mistar baja

6. Mikrometer

7. Penyiku

8. Alignment Kit

9. Dial Indikator

10. Shim berbagai ukuran dari 3/100 hingga 2 mm. bisa

shim yang sudah jadi ataupun memotong dari

plat stainless steel.

11. Kunci Pas

12. Kunci Ring

13. WD - 40

B. Daftar Bahan

No. Nama Bahan Keterangan

1. Kertas dan ballpoint Setiap peserta

2. Laptop dan In focus

3. Kertas Ampelas

4.

5.

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 47 dari 24

Modul Buku Informasi - Versi 2018

Modul Diklat Berbasis Kompetensi Kode Modul

Sektor Logam dan Mesin Sub Sektor Operasi Mesin dan Proses LOG.OO18.009.01

DAFTAR PENYUSUN

No. Nama Profesi

1. Instruktur…

1. Tatang Rahmat 2. Asesor…

3. Anggota…

Judul Modul: Mendatarkan Dan Menyebariskan Mesin Dan Komponen

Permesinan Halaman: 48 dari 24

Modul Buku Informasi - Versi 2018

You might also like

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (821)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (537)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (590)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (843)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (346)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5807)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1091)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- CNC Et-120 TurningDocument5 pagesCNC Et-120 TurningMuhammad Zidan FauzanNo ratings yet

- Tugas 2 Pemesinan KhususDocument9 pagesTugas 2 Pemesinan KhususMuhammad Zidan FauzanNo ratings yet

- Draft Lagu Wisudaan FixasiDocument3 pagesDraft Lagu Wisudaan FixasiMuhammad Zidan FauzanNo ratings yet

- 025 SUD Kerohanian HMMDocument2 pages025 SUD Kerohanian HMMMuhammad Zidan FauzanNo ratings yet

- Soal UTSDocument3 pagesSoal UTSMuhammad Zidan FauzanNo ratings yet

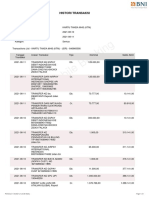

- BNI Mobile Banking: Histori TransaksiDocument2 pagesBNI Mobile Banking: Histori TransaksiMuhammad Zidan FauzanNo ratings yet

- Investasi Saham Dalam Perspektif Islam: June 2012Document16 pagesInvestasi Saham Dalam Perspektif Islam: June 2012Muhammad Zidan FauzanNo ratings yet

- Pengaruh Perlakuan Panas Quenching Dan T E70d4cc2Document11 pagesPengaruh Perlakuan Panas Quenching Dan T E70d4cc2Muhammad Zidan FauzanNo ratings yet

- Advantages & Weakness: Drum Brake and Disc BrakeDocument8 pagesAdvantages & Weakness: Drum Brake and Disc BrakeMuhammad Zidan FauzanNo ratings yet

- Zidan Fauzan 1904482 PTM B Praktikum TTLDocument8 pagesZidan Fauzan 1904482 PTM B Praktikum TTLMuhammad Zidan FauzanNo ratings yet