Professional Documents

Culture Documents

Curso Soldadura

Uploaded by

awalter_1Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Curso Soldadura

Uploaded by

awalter_1Copyright:

Available Formats

CURSO DE SOLDADURA

SPLITMANA le da la bienvenida al Curso de Soldadura, dirigido a todos los profesionales del mundo de la climatizacin y la fontanera. Este curso est enfocado a definir los conceptos bsicos, presentar los distintos materiales para realizar los ensamblajes, saber cmo utilizar qu herramienta dependiendo del tipo de soldadura o de trabajo, y en definitiva, a hacer ms cmodas y profesionales sus instalaciones y proyectos.

Relacin de contenidos

1. 2. 3. 4. DEFINICIN ALGUNOS CONCEPTOS TIPOS DE SOLDADURA SOLDADURA HETEROGNEA BLANDA a. Aleaciones b. Instrucciones para una soldadura blanda 5. SOLDADURA HETEROGNEA FUERTE a. Aleaciones b. Instrucciones para una soldadura fuerte 6. HERRAMIENTAS

1. Definicin

Se entiende por soldadura la unin de dos materiales, generalmente metales o termoplsticos, aplicando una fuente de calor. En este proceso de fusin, ambas piezas son licuadas, y mediante la aportacin de un metal o plstico fundido a modo de aglutinante, se consigue una unin muy consistente, que una vez fra resistir cualquier movimiento sin alterarlo.

2. Algunos Conceptos

Capilaridad La aleacin aportada, al fundir, lo hace en el estrecho espacio que hay entre el tubo y el accesorio, de forma muy fluida e incluso aunque stos estn en posicin vertical y ascendente; a este efecto se llama capilaridad. Cuando esta aleacin se enfra, queda una unin permanente entre metal, aleacin y metal. Limpieza o decapado Para conseguir la unin mediante la fusin de la aleacin, hay que conseguir que cuando sta licue, fluya mojando al metal de tal forma que lo cubra completamente. Esta

adherencia depende de la limpieza que haya entre la capa externa del metal y la parte de la aleacin fundida que cubre a ste. Esto quiere decir que si entre el metal base y la aleacin aportada hay algo que impida una unin ntima, la soldadura quedar defectuosa, pues la aleacin no se habr difundido completamente. Esta es muchas veces la razn por la cual falla el proceso de soldadura. Para obtener una superficie limpia del metal se pueden emplear fundamentalmente dos mtodos, mecnicos o qumicos. La limpieza mecnica no es otra cosa que ayudarse con un cepillo o un estropajo metlico, y mediante friccin eliminar las impurezas y el xido de metal de la superficie, dejando a ste libre de cualquier impedimento para que la aleacin funda libremente sobre l. Durante la limpieza mecnica, se raya ligeramente la superficie del metal, produciendo surcos microscpicos, lo cual aumenta el rea de la superficie de metal; esta rugosidad favorece enormemente el aumento de la adhesin de la aleacin sobre el metal, pues hay ms superficie donde hacerlo. La limpieza qumica consiste en productos qumicos a base de cidos o productos que reaccionan con el xido del metal, eliminndolo de la superficie del mismo. Decapante o flux Una vez la superficie del metal est limpia de impurezas, xido o residuos de ste, todava no se puede proceder al calentamiento del metal de la aleacin, pues hay que proteger al metal de la formacin de nuevo xido durante el calentamiento. Este producto que impide la formacin del xido durante el calentamiento y , por consiguiente, hace que las superficies ests limpias durante todo el proceso de la soldadura, se denomina decapante o flux. Ya que el decapante o flux tiende a impedir la formacin de xido entre las superficies a soldar, es evidente que durante su aplicacin hay que asegurarse que est distribuido de forma uniforme por toda la zona en donde la aleacin deba fluir. Las funciones principales que debe desarrollar un buen flux o desoxidante son: - Disolver los xidos es impurezas que se encuentren en la superficie del metal que va a ser soldado. - Ayudar a la fusin y aumentar la fluidez de la aleacin con la que se va a soldar. - Prevenir la nueva formacin de xidos durante el calentamiento. - Se deja desplazar junto con las impurezas disueltas por la aleacin fundida, no formando ni burbujas ni vapores, eliminando con ello la posibilidad de dejar poros. Evitar el sobrecalentamiento Es importante no permitir que durante el proceso de la soldadura haya sobrecalentamiento y posiblemente la destruccin del decapante o flux, por lo que ste no podra disolver los xidos que se formasen durante el calentamiento y seguidamente eliminarlos. Este problema aparece con demasiada frecuencia en las soldaduras que fallan. Para evitar este sobrecalentamiento es aconsejable que comprobemos continuamente si hemos alcanzado la temperatura de fusin de la aleacin, acercando la misma a la zona caliente a unir, o, mejor an, utilizar una mezcla de decapante y aleacin en polvo. El cobre pierde sus propiedades

mecnicas si es sobrecalentado. Es importante no sobredimensionar la fuente de calor, como por ejemplo, aplicar un soplete de oxiacetileno para soldar un fitting de 12. La Normativa La seguridad tambin es un asunto importante a tener en cuenta durante la soldadura, pues tanto los fluxes como las aleaciones contienen a menudo productos nocivos. Los decapantes o fluxes, en su aplicacin en fro o en su calentamiento durante la soldadura, se descomponen en productos potencialmente txicos y dainos para la salud bajo forma de vapores. Se recomienda por todo ello que se trabaje en sitios bien ventilados y asegurndose que el fabricante cumple con las normas de toxicidad vigentes, as como leerse todas las caractersticas descritas en la etiqueta. En algunos pases es necesaria la aprobacin mediante normativa de las autoridades, para la utilizacin de fluxes en conducciones de cobre para agua y gas, como medida preventiva de sustancias nocivas.

3. Tipos de soldadura

Existen dos tcnicas de soldar: la soldadura heterognea y la soldadura autgena. Se distinguen por: 1. 2. 3. 4. Tipo de metales a soldar. Tipo de aglutinante o metal de aportacin que permite el ensamblaje. Temperatura necesaria para la fusin. Resistencia mecnica de la soldadura.

Soldadura heterognea Material a soldar: este tipo de soldadura une dos piezas de distinto metal, mediante un aglutinante o metal de aportacin tambin distinto a los ensamblados. Temperatura: la temperatura de la soldadura heterognea blanda (con estao) es de 200 C, la soldadura heterognea fuerte (plata, aluminio, cobre, latn) vara entre 600 y 900 C, segn la soldadura. Herramienta: Este tipo de soldadura puede realizarse con un soplete con cartucho o un soldador elctrico.

Dentro de la soldadura heterognea, podemos encontrar una sub-clasificacin, en funcin del material empleado, que define adems la resistencia del ensamblaje final: soldadura heterognea blanda y fuerte. 1. Soldadura heterognea blanda. Definiremos como Soldadura Blanda aquella en la cual la aleacin aportada a la unin tenga un punto de fusin inferior a 450C.

2. Soldadura heterognea fuerte. la soldadura fuerte permite la realizacin de ensamblajes ms resistentes, o susceptibles de dilatacin (gas, calefaccin central). Para llevar esto acabo, se utilizan aleaciones a base de plata, latn, cobre o aluminio. Soldadura autgena Material a soldar: une dos elementos de un mismo metal, que puede ser acero, acero inoxidable o hierro fundido. Para su ensamblaje, no es necesaria la intervencin de un metal de aportacin. Si quiere emplearse un aglutinante, este debe estar formado por el mismo material de las piezas a soldar. Temperatura: 1500 C es la temperatura necesaria para la soldadura autgena. Para ello se requiere una fuente de calor que alcance de 3000 a 4500 C. La soldadura autgena garantiza una solidez del ensamblaje muy superior a la de la soldadura heterognea. Este tipo de soldadura puede hacerse con un soplete con botellas.

Las caractersticas de ambos tipos de soldadura podran resumirse en el siguiente cuadro:

Heterognea Blanda Fuerte 2 metales distintos Estao 90 - 450C Autgena

Tipo de metal a soldar Aglutinante o metal de aportacin Temperatura de fusin Resistencia soldadura Soplete

El mismo metal No es necesario, pero puede plata, aluminio, ser el mismo que los metales cobre o latn a ensamblar 600 - 900C 1500 C

++

con botellas

con cartucho o soldador elctrico

Otros tipos de soldadura Soladura por Arco Los aparatos de arco elctrico permiten la soldadura elctrica. La mayora se alimentan de una red elctrica (220 V), y estn equipados de un hilo de tres hebras y de una simple toma de tierra. Los puestos ms potentes, que ofrecen una intensidad superior a 140 A, son alimentados en corriente trifsica. Dos hilos salen del puesto de soldadura; uno estar unido al electrodo, el otro a la pinza de masa, que estar unida, al mismo tiempo, a la pieza metlica a soldar. Su armario de distribucin elctrica debe incluir un fusible de 16 A.

Soldadura MIG El aparato de arco elctrico MIG incluye un transformador que ofrece, mediante su cable de masa (unido por una pinza a la pieza a soldar) y un hilo de acero, una intensidad baja. El hilo de acero, enrollado en una bobina colocada al lado del aparato, es transportado automticamente.

4. Soldadura Heterognea Blanda

a. Aleaciones Es importante dedicar un espacio a detallar los distintos tipos de aleacin utilizados para la soldadura heterognea blanda. Cada uno de los metales utilizados en una soldadura presenta unas caractersticas especiales que deben ser tenidas en consideracin. El cobre El cobre es un metal importante en la construccin debido a sus muchas propiedades, manejabilidad y resistencia a la corrosin medioambiental, para su soldadura es importante escoger una aleacin con el punto de fusin lo ms bajo posible, pero cumpliendo las condiciones para las cuales haya sido elegido. La razn es que el cobre pierde su dureza a temperaturas altas, perdiendo parte de sus cualidades caractersticas. Es por ello que siempre que se pueda escoger, es preferible una soldadura blanda que una fuerte. En el caso de dimetros de tubo superiores a 50 m/m o de gran longitud, debe emplearse soldadura fuerte y tambin debe emplearse este tipo de soldadura cuando la temperatura de trabajo alcance los 110C. En todos los casos deben evitarse temperaturas innecesariamente altas, as como un tiempo de aplicacin de calor excesivo. En la soldadura blanda de cobre, con aleaciones de estao, encontramos a 20C una tensin de rotura de 5Kg/mm2, mientras que la esperada para una soldadura fuerte es de 25Kg/mm2. La eleccin de la aleacin es muy importante, pues los valores de rotura de la unin varan de forma sustancial en funcin de su contenido. Veamos dos casos extremos: Para una aleacin Estao/Plomo a 90C tendremos un valor de rotura de la mitad de la que tena a 20 C, mientras que para una aleacin de Estao/Plata (5%), a 100C tendr un valor de rotura de 6Kg/mm2. Esto quiere decir que si durante su funcin la aleacin no va a tener que soportar temperaturas altas, se podra escoger una aleacin de estao-plomo, pero si la temperatura va a ser alta, este tipo de aleacin no va a ser adecuada. Estao-Plata De entre las aleaciones con Norma UNE 37-403-86 de Estao-Plata, cabe resaltar la SnAg3,5; con 3,5% de Plata y con un punto eutctico de fusin de 221C, y la SnAg5 con 5% de Plata, y con una temperatura ligeramente superior.

Las ventajas del Estao-Plata

Esta soldadura tiene propiedades extraordinarias para las conducciones de agua caliente tanto sanitarias como de calefaccin. Con esta aleacin la temperatura puede alcanzar los 175C sin que se alteren sus propiedades. La utilizacin de esta aleacin elimina el peligro que desarrollan los compuestos nocivos que contiene plomo. Su brillo duradero lo hace recomendable para unin en joyera e inoxidables. La temperatura particularmente baja para soldar hace que esta aleacin se una alternativa interesante a la soldadura fuerte, tanto por su menor costo, como por su mayor facilidad de realizarla. Los inconvenientes del Estao-Plata

El costo de esta aleacin es sensiblemente mayor que el de las aleaciones Estao-Plomo y Estao-Cobre. Recomendaciones de uso

Esta aleacin est recomendada para: Instalaciones de calefaccin central y conducciones de agua caliente, en las cuales las temperaturas sean altas y los cambios de stas puedan producir contracciones bruscas en las soldaduras. Conducciones de uso alimentario y de agua potable. Estao-Cobre De entre las aleaciones slo cabe resaltar la SnCu3 con 3%, de Cobre y con un punto eutctico de fusin de 232C. Esta soldadura es un intento de cambiar la plata, que es ms cara, por el cobre, pero esto no ha dado mejores resultados. La temperatura mxima de utilizacin en este caso tiene que quedar a 110C, sensiblemente inferior que la de 175C que tena la de Estao-Plata. A pesar de tener un punto de Fusin de 232C, slo se consigue una completa mezcla del Cobre y el Estao a 320C, por lo cual la temperatura de la soldadura ha de ser de unos 100C ms que la de la aleacin Estao-Plata.

Recomendaciones de uso

Instalaciones de calefaccin central con temperaturas de trabajo inferiores a 110C y conducciones de agua caliente, en las cuales las temperaturas no sean altas y los cambios de stas no puedan producir contracciones bruscas en las soldaduras. Conducciones de uso alimentario y de agua potable.

Estao-Plomo En el pasado ha sido la ms utilizada por su bajo punto de fusin, pero la investigacin ha demostrado que tanto el Plomo como el Estao cuando est aleado con l, se disuelven en el agua, por lo que es peligroso emplearlo para uso sanitario. De todas las posibles combinaciones, las ms utilizadas son la 67/33 (SnPb) y la 50/50.

Recomendaciones de uso

Aleacin 67/33 (Estao-Plomo): Tiene un intervalo de fusin 183-249. Este alto intervalo de fusin hace que se emplee esta aleacin como idnea para el estaado de material laminado. Aleacin 50/50 (Estao-Plomo): Tiene un intervalo de fusin ms corto, de 183-216C, lo que hace que se pueda emplear circuitos de calefaccin con una temperatura mxima de utilizacin de 90C. b. Instrucciones para soldadura blanda Montaje La capilaridad slo ser posible si se recubren las piezas parcialmente (ensamblajes de elementos superpuestos en T o en ngulo), o si se encajan (empalmes de tubos). Deje un espacio de 0,05 a 0,15 mm entre las piezas para facilitar el reparto de la soldadura en el interior de la junta. Calentamiento En este momento, es necesario llevar la herramienta- soldador elctrico lento o rpido, los diferentes sopletes- a la temperatura requerida: sta se sita, en el caso de la soldadura blanda, entre 90 y 450 C. Acerque el hilo de estao de la fuente de calor para comprobar si se ha alcanzado la temperatura. Apaga llamas Si, por ejemplo, tuviera que soldar conductos situados a lo largo de una pared, se aconseja protegerla tapndola con un material no inflamable: generalmente, un cortafuego de amianto es muy eficaz. Ensamblaje Una vez que los metales estn suficientemente calientes, retire el soldador o soplete y aplique el hilo de estao a la junta de las dos piezas: al fundirse, este metal se repartir por el intersticio. Empuje la varilla hasta la aparicin de un anillo alrededor de la junta. Despus retire el hilo.

Limpieza Elimine el exceso de soldadura con ayuda de un pao limpio. En ningn caso, toque la soldadura antes de su total enfriamiento. La unin realizada ser susceptible de oxidarse: una capa de pintura puede prevenir este inconveniente. Consejo Segn el principio de capilaridad, la soldadura puede extenderse tanto hacia arriba como hacia abajo. Sin embargo, podr comprobar mejor si su trabajo est terminado forzando la soldadura a subir, lo que permitir que el exceso fluya de modo visible: as evitar excedentes.

5. Soldadura Heterognea Fuerte

a. Aleaciones para soldadura fuerte Soldadura con varillas de plata En el ltimo decenio, las soldaduras de palta han pasado de ser muy selectivas a ser enormemente importantes en el campo de la industria. El rendimiento que se obtiene de su utilizacin, compensa sobradamente el costo inicial de la propia varilla. Entre estas ventajas compensatorias estn: - temperatura de trabajo relativamente baja (600-800C). Ahorro de la energa y empleo de sopletes ms sencillos (propano y propano/oxgeno en vez de oxiacetileno). - buena fluidez y baja tensin superficial. Estas aleaciones licuan y humectan perfectamente, con lo que se consigue que la aleacin penetre totalmente en los espacios a unir, obteniendo por consiguiente una unin total y segura. - gran resistencia mecnica. La plata aporta una gran elasticidad a la unin permitiendo una gran resistencia a la resistencia a la traccin y torsin. Las resistencias de la unin son de aproximadamente 35 Kg/mm2. - resistencia a la corrosin. La plata, al ser un metal noble, tiene una gran resistencia a ser atacado por los factores exgenos, permitiendo alargar la vida de la unin. Para este tipo de soldadura las aleaciones contienen mayoritariamente Plata y Cobre y para rebajar su punto de fusin, se adicionan metales como Cinc, Cadmio, Estao y en algunos casos Silicio. La temperatura de trabajo a la que queramos soldar nos indicar que tipo de aleacin hemos de elegir; para ello tengamos en cuenta una serie de reglas generales. Soldadura con aleaciones de plata Para la Soldadura Fuerte, las aleaciones contienen mayoritariamente Plata y Cobre, y con objeto de rebajar su punto de fusin, se aade slo o simultneamente, Cinc, Cadmio y Estao. Los fluxes decapantes que se emplean con este tipo de aleaciones estn constituidos fundamentalmente por cido Brico, Brax, Fluoruros, Boratos y Fluoboratos. La composicin se adecua al punto o intervalo de fusin de la aleacin elegida para efectuar la soldadura fuerte. Se debe tener en cuenta que los restos de flux deben eliminarse una vez finalizada la soldadura, pues son higroscpicos y pueden causar corrosin posterior. La eleccin del flux depender del margen de fusin de la aleacin.

La presentacin del flux puede ser: - En polvo finamente molturado que al ponerse en contacto con la varilla caliente se adhiere sobre ella y sirve como vehculo fundente de la aleacin. Su aplicacin es conjunta con la aleacin. - En pasta, en estado fsico tal que se pueda pintar las zonas a soldar. Su aplicacin es previa a la adicin de la soldadura. - Recubriendo la propia varilla. Su aplicacin es conjunta con la aleacin. La presentacin fsica elegida vendr en funcin del tipo de soldadura a realizar. Cuando se quieran soldar fitting o espacios estrechos, el flux debe fluir muy bien y previamente al calentamiento y a la fusin de la aleacin, por lo que es preferible la presentacin en pasta o polvo adherido sobre la varilla para licuarlo sobre la superficie a soldar, dejando que penetre y se difunda perfectamente, permitiendo la salida de los xidos que se forman sin obstruir a la aleacin cuando se deposite. Es uso de la varilla recubierta no es el ms adecuado para este tipo de soldadura, es mejor cuando se aplica sobre superficies. La soldadura con varilla de plata necesita un flux que funda rpido y homogneamente. ste tiene que fundir a una temperatura inferior a la de la aleacin, esto es a menos de 600C, pero no debe descomponerse a temperaturas inferiores a 800C, para soportar toda la fase de fusin de la varilla. No debe aportar coloracin a la llama, de manera que permita trabajar sin forzar la vista del operario debido a una gran luminiscencia. El producto debe ser muy homogneo para que al fundir y adherirse sobre la varilla precalentada, no lo hagan solo los cristales de bajo punto de fusin de la mezcla. Cmo elegir la aleacin Podemos decir que en una misma clase de aleaciones, con los mismos componentes, la adicin de plata va disminuyendo el punto de fusin. (EJEMPLO: aleaciones cuaternarias sin cadmio LA25Sn (680-760C) - Lag30Sn (650-750C) Lag40Sn (640-700C) Lag45Sn (620-660C)). Adems podemos observar que el incremento de plata disminuye el intervalo de fusin, o sea que el trnsito del slido a lquido es ms rpido. Por tanto, a mayor contenido de plata mayor fluidez de la aleacin, permitiendo soldar uniones ms estrechas. - A igualdad de contenido en plata, las cuaternarias funden a menor temperatura que las ternarias. (EJEMPLO): Lag30 (690-765C) Lag30Sn (650-750C)). Por lo tanto ahorro de calor y tiempo. - La adicin de Cadmio, disminuye el punto de fusin. (EJEMPLO: Lag30Sn (650-750C) Lag30Cd (600-690C)). Por lo tanto, ahorro de calor y tiempo, pero el gran inconveniente del Cadmio es que tiene un punto de ebullicin de 721C y es un producto muy peligroso para la salud y cada vez est ms prohibida su utilizacin. - Por norma general diremos que para los contenidos de plata indicados, las aplicacin son: 20% de plata: Soldadura de Cobre, Latn, Hierro, Aceros y Nquel. 30% de plata: Soldadura de Cobre, Latn, Hierro, Aceros, Nquel e Inox. 40% de plata: Soldadura de Cobre, Latn, Hierro, Aceros, Nquel, Inox y Metal dura. (Herramienta de corte).

Soldadura con aleaciones de latn La soldadura con varilla de latn necesita un flux ms resistente al calor. La soldadura fuerte de latn es una aleacin econmica para emplear generalmente con metales del tipo cobre, acero y hierro fundido. Su principal inconveniente es que tiene muy baja capilaridad y su alto punto de fusin, alrededor de 900C, obliga a trabajar con soplete de propano/oxgeno. Este tipo de flux tiene que adaptarse a temperaturas mayores por lo que sus componentes deben poder soportar, sin perder sus cualidad, una temperatura superior y posiblemente durante mayor tiempo de aplicacin. Soldadura con varilla fosforosa Ventajas e inconvenientes

Ventajas: Esta varillas son muy baratas por no tener o tener menos plata. Adems no contienen Cadmio, material muy txico. Desventajas: Por el contrario, estas aleaciones dan uniones quebradizas, necesitando una temperatura elevada LcuP8 (710-770C), que mejora con la adicin de plata Lag5P (650810C) y sobre todo da mayor resistencia a la unin, alcanzndose resistencias de la unin de 25 kG/MM2. Hay pases que no permiten soldar tuberas de cobre con aleaciones fosforosas que no contengan plata. Recomendaciones de uso

Se utiliza para soldar tubos de cobre sanitario y de calefaccin, con 5% de plata, se emplea para la industria del cobre, latn y en especial para el aire acondicionado, frigoristas y lampistera, siempre que la temperatura no sea una limitacin. No debe emplearse para materiales frricos. Soldadura con varilla de latn Ventajas e inconvenientes

Ventajas: Son aleaciones muy econmicos para su empleo en general en aleaciones de cobre, acero y hierro fundido. Desventajas: No tiene buena capilaridad (o sea que no es fluida) y requiere altas temperaturas de trabajo (sobre los 900C), lo que requiere sopletes de propano/oxigeno. Hay que tener en cuenta que debemos evitar un sobrecalentamiento, pues la aleacin pierde su posibilidad de hacer una buena unin.

10

Recomendaciones de uso

Como metal de aportacin o relleno, gracias a que la resistencia de la unin es de aproximadamente 39kG/mm2, aconsejndose para uniones de hierro y sus aleaciones cuando no requieran gran fluidez. b. Instrucciones para soldadura Con cobre o plata Para efectuar una soldadura heterognea fuerte a base de cobre o de plata, proceda del mismo modo que con la soldadura blanda: el metal en fusin se extender entre las piezas por capilaridad. Previamente, desengrase las partes a ensamblar lijndolas con papel fino de lija, despus recbralas con un fluido antioxidante. Soplete de cartucho La llama del soplete de cartucho se produce mediante a combustin de una mezcla de gas butano o propano con el oxgeno del aire. Esta llama es menos potente que la del soplete con botellas oxiacetilnico (vase ms adelante), pero la temperatura que genera puede alcanzar 700 C.

Reglaje El reglaje del soplete de cartucho es muy sencillo. La fuerza de la llama vara en funcin del caudal de gas. El reglaje de la entrada de oxgeno permite obtener una llama azul y potente. Una regla a tener en cuenta: una llama dbil y roja indica falta de oxgeno. Calentamiento Caliente ahora el metal: el cobre, hasta que se ponga rojo oscuro, el hierro y el acero hasta ponerse rojo claro. Si bien en la soldadura blanda con estao los elementos a ensamblar deben mantenerse bajo la llama, incluso durante la aplicacin de la soldadura, en la soldadura fuerte no es as.

11

Aplicacin de la soldadura Acerque la varilla de la soldadura ligeramente inclinada sin exponerla a la llama. Por regla general, la cantidad a aplicar es igual a una vez y media el dimetro del tubo. Cuando la aleacin se haya repartido, apague el fuego y deje enfriar. Elimine los excedentes.

Instrucciones No es necesario limpiar el xido del tubo de cobre antes de la aplicacin. Aplicar el decapante en el rea a soldar. Insertar el accesorio y girar para asegurar una buena cobertura del decapante. Calentar el tubo de cobre cerca del accesorio (no sobre el decapante) con el soplete. Aplicar el estao directamente sobre la junta continuando con la aplicacin de calor sobre el tubo (no sobre el estao). No sobrecalentar el tubo ni el accesorio. Retirar el exceso de decapante del exterior de la junto con un trapo de algodn mojado.

6. Herramientas

Soldador elctrico El soldador elctrico de punta fina, gracias a su potencia, permite la realizacin de trabajos de soldadura finos, como en electrnica, por ejemplo. Para los trabajos ms pesados, existen puntas cnicas o en forma de martillo. Estos acumulan, al cabo de un cierto tiempo, suficiente calor para fundir la soldadura. Soldador de gas Para reparaciones rpidas puede utilizar un soldador autnomo de gas que no necesita ninguna alimentacin elctrica. Estos soldadores se recargan con cartuchos de gas. Soplete con cartucho Generalmente, estos sopletes estn alimentados por cartuchos desechables (para atornillar o perforar) de gas lquido (butano o propano, utilizable hasta -15 C). Pueden estar equipados de puntas de diversas formas y existe un modelo especial destinado a facilitar la soldadura de tubos.

12

Soplete con botellas de gas Es ms potente que el soplete de cartucho y dispone de una mayor autonoma. Est unido a grandes botellas de butano o de propano (generalmente provistas de un reductor de presin). Su gran caudal permite alcanzar temperaturas ms elevadas que con el soplete de cartucho (1500 C). Sopletes con botellas bi gas Consumen una mezcla de gas (butano, propano, acetileno) y de oxgeno. El combustible permite alcanzar temperaturas de 2800 C. Estos sopletes son los aparatos ms eficaces para la soldadura fuerte del latn. Tambin pueden realizarse otras soldaduras.

13

You might also like

- Soldadura en el montaje de tuberías. FMEC0108From EverandSoldadura en el montaje de tuberías. FMEC0108Rating: 3.5 out of 5 stars3.5/5 (3)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Tipos de SoldaduraDocument33 pagesTipos de SoldaduraYisnervys Rojas SeniiorNo ratings yet

- Procesos de Union PermanenteDocument35 pagesProcesos de Union PermanenteMario RamirezNo ratings yet

- Soldadura Blanda (Soldering)Document13 pagesSoldadura Blanda (Soldering)Paola Morgado AcevedoNo ratings yet

- Tipos de Soldadura y Elctrodo PDFDocument7 pagesTipos de Soldadura y Elctrodo PDFRusmael Lagos PeraltaNo ratings yet

- Soldadura HeterogeneaDocument26 pagesSoldadura HeterogeneaFranko Pacheco PerezNo ratings yet

- Proceso de Soldadura, Tipos y SimbologíaDocument10 pagesProceso de Soldadura, Tipos y SimbologíaAldo RodriguezNo ratings yet

- Soldadura Por Arco ElectricoDocument128 pagesSoldadura Por Arco Electricoantornio100% (3)

- Soldadura Blanda y Fuerte Documento A Imprimir ListoDocument15 pagesSoldadura Blanda y Fuerte Documento A Imprimir ListoAriel CastroNo ratings yet

- Soldadura BlandaDocument9 pagesSoldadura BlandaLuchito ScdNo ratings yet

- Soldadura MonografiaDocument13 pagesSoldadura MonografiaRocio Ramos AllazoNo ratings yet

- Proceso de SoldaduraDocument14 pagesProceso de Soldaduradiomedes mendezNo ratings yet

- 1234RTGHDocument44 pages1234RTGHpiñeiro prez brandonNo ratings yet

- Soldadura BlandaDocument10 pagesSoldadura BlandaKiukStaksNo ratings yet

- Soldadura Blanda PDFDocument31 pagesSoldadura Blanda PDFCarlos Vásquez UruetaNo ratings yet

- Soldadura Brazing Revista Metal-ActualDocument8 pagesSoldadura Brazing Revista Metal-ActualMarco Bacian100% (1)

- Apuntes de SOLDADURADocument68 pagesApuntes de SOLDADURAIván CaihuaraNo ratings yet

- MotoresDocument50 pagesMotoresDaniel SilvaNo ratings yet

- Cordones en Placa Sin Usar Metal de Aporte y Con Fusión de BordesDocument27 pagesCordones en Placa Sin Usar Metal de Aporte y Con Fusión de BordesJohn ReyesNo ratings yet

- Informe 6 Soldadura BlandaDocument14 pagesInforme 6 Soldadura BlandaCesar Andre Fernandez RodrigezNo ratings yet

- Soldadura BlandaDocument12 pagesSoldadura BlandaLivia GuaniloNo ratings yet

- Tipos de SoldaduraDocument5 pagesTipos de SoldaduraRaul Ramos RamosNo ratings yet

- Tipos de Soldadura Ind - 333Document13 pagesTipos de Soldadura Ind - 333Alvaro AlvNo ratings yet

- Tecnicas Utilizadas en SoldaduraDocument33 pagesTecnicas Utilizadas en SoldaduraAngel NajarroNo ratings yet

- Proceso de SoldaduraDocument50 pagesProceso de Soldaduramelisa moreno barrantesNo ratings yet

- Tipos, Uso y Dispositivos para Soldadura de MetalDocument19 pagesTipos, Uso y Dispositivos para Soldadura de MetaljosbenherNo ratings yet

- Procedimientos de Conexión en La SoldaduraDocument2 pagesProcedimientos de Conexión en La SoldaduraE&GNo ratings yet

- Trabajo 2 Taller de Comunicaciones IDocument6 pagesTrabajo 2 Taller de Comunicaciones IRicardo Jesus Martinez BritoNo ratings yet

- Informe N°7Document24 pagesInforme N°7Mario SanchoNo ratings yet

- Clasificacion SoldaduraDocument10 pagesClasificacion SoldaduraLary PalmaNo ratings yet

- Soldadura H.RDocument23 pagesSoldadura H.RRomero YehoshuaNo ratings yet

- Soldadura Fuerte y BlandaDocument35 pagesSoldadura Fuerte y BlandaJairoNo ratings yet

- Soldadura para Diseño de Estructuras MetálicasDocument13 pagesSoldadura para Diseño de Estructuras MetálicasMariaJoseGarciaMartiNo ratings yet

- Concepto de SoldaduraDocument5 pagesConcepto de SoldaduraMercedesMerccadoAlcantaraNo ratings yet

- Informe de SoldaduraDocument28 pagesInforme de SoldaduraMatíaz Madaf50% (2)

- Proceso de SoldaduraDocument26 pagesProceso de Soldadurarxdolf100% (1)

- Soldadura en Estado SólidoDocument4 pagesSoldadura en Estado SólidoAleja HernandezNo ratings yet

- Soldaduras en La ConstrucciónDocument5 pagesSoldaduras en La ConstrucciónOscar Mauricio Acevedo PorrasNo ratings yet

- Introduccion SoldadurasDocument71 pagesIntroduccion SoldadurasIgnacio VeraNo ratings yet

- Tipos SoldadurasDocument6 pagesTipos SoldadurasSamuel AvilaNo ratings yet

- TareaDocument7 pagesTareaDylan MQNo ratings yet

- Taller Procesos ResueltoDocument24 pagesTaller Procesos ResueltoAlejaValdezNo ratings yet

- Soldadura Blanda 19Document8 pagesSoldadura Blanda 19Xnfdx SdgyNo ratings yet

- 1.1 Tipos de SoldaduraDocument20 pages1.1 Tipos de SoldaduraArturo Roberto AvilaNo ratings yet

- Preinfore SoldaduraDocument6 pagesPreinfore SoldaduraErika BenavidezNo ratings yet

- Soldadura (Actividad) - 1Document4 pagesSoldadura (Actividad) - 1Luis FernandoNo ratings yet

- Cuestionario 2 TM 2020 Navarro, SamantaDocument7 pagesCuestionario 2 TM 2020 Navarro, SamantaPablo PerezNo ratings yet

- Informe 003 - Soldabilidad de Acero InoxDocument8 pagesInforme 003 - Soldabilidad de Acero InoxManuelGuevaraNo ratings yet

- Soldadura Por Rayo de EnergíaDocument26 pagesSoldadura Por Rayo de EnergíaTania Antamba Rivas0% (1)

- Soldarura ElectricaDocument15 pagesSoldarura ElectricaKevin Manzanares BonillaNo ratings yet

- Soldadura (Procesos de Fabricación)Document101 pagesSoldadura (Procesos de Fabricación)JuanchoNo ratings yet

- Tema 2 Soldadura Electrodo RevestidoDocument16 pagesTema 2 Soldadura Electrodo Revestidocarmen polo menesesNo ratings yet

- Tipos de SoldaduraDocument46 pagesTipos de SoldaduraJorge Enrique SalazarNo ratings yet

- 1 SoldaduraDocument39 pages1 Soldaduragri32No ratings yet

- SOLDADURADocument13 pagesSOLDADURAvaniapierolaNo ratings yet

- Soldadura BlandaDocument9 pagesSoldadura BlandaAngelXtNo ratings yet

- SOLDADURADocument24 pagesSOLDADURADuasValenciaRubioNo ratings yet

- Procesos de SoldaduraDocument35 pagesProcesos de Soldaduraservando1957No ratings yet

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosFrom EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosNo ratings yet

- Apuntes de Configuracion Electronica para 4º EsoDocument3 pagesApuntes de Configuracion Electronica para 4º EsoInmaculada Bellver CastroNo ratings yet

- Destilación Fraccionada Guía FinalDocument7 pagesDestilación Fraccionada Guía FinalRoberto ConstanzaNo ratings yet

- Regimen de FlujoDocument14 pagesRegimen de FlujoFatima Sanchez Lopez100% (1)

- Trabajo Grupal Capitulo 12Document10 pagesTrabajo Grupal Capitulo 12Eyner GonzalesNo ratings yet

- Contactodriel 1Document6 pagesContactodriel 1javier pazziNo ratings yet

- Proyecto Electricidad 3Document17 pagesProyecto Electricidad 3Esther Emperatriz HerreraNo ratings yet

- Propiedades Fisicas Del AireDocument35 pagesPropiedades Fisicas Del AireJosue Neira GranadosNo ratings yet

- Laboratorio de Mecanica de FluidoDocument5 pagesLaboratorio de Mecanica de FluidoOrellana GloriaNo ratings yet

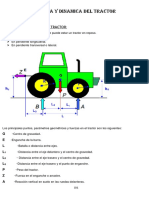

- Estatica y Dinamica Del TractorDocument29 pagesEstatica y Dinamica Del TractorJuan Up Rojas RemigioNo ratings yet

- Fisica EnanoideDocument6 pagesFisica EnanoideClaudia Betancourtt MejiasNo ratings yet

- 4 Flotación y Estabilidad PDFDocument16 pages4 Flotación y Estabilidad PDFjuan pablo suaNo ratings yet

- Deimar Triptico 2Document2 pagesDeimar Triptico 2Anyuly Odilin HurtadoNo ratings yet

- Yi CJGDocument104 pagesYi CJGCésar Belizario BarredaNo ratings yet

- Linea Del Tiempo Del Modelo Atomico (AMAE)Document2 pagesLinea Del Tiempo Del Modelo Atomico (AMAE)Esteban Gutierrez100% (7)

- Proceso de Manufactura de Los Microchips Desde El SilicioDocument15 pagesProceso de Manufactura de Los Microchips Desde El SilicioJpapoNo ratings yet

- Repaso Química 11moDocument5 pagesRepaso Química 11moSebastian Morales FNo ratings yet

- Cartas PsicométricasDocument6 pagesCartas PsicométricasAriane Guevara BernardoNo ratings yet

- Rendimiento de Cristalizacion PDFDocument14 pagesRendimiento de Cristalizacion PDFAraceli FloresNo ratings yet

- Peso en El AireDocument2 pagesPeso en El Aireitzayana garrido0% (1)

- Practica Cinetica QuimicaDocument2 pagesPractica Cinetica QuimicanahumNo ratings yet

- Bombas Sumergibles o de Pozo Profundo-Aguirre PalaciosDocument13 pagesBombas Sumergibles o de Pozo Profundo-Aguirre PalaciosRicardoNo ratings yet

- Introducción Al Análisis MatricialDocument24 pagesIntroducción Al Análisis MatricialIngeniería Estructural EdgCelNo ratings yet

- EQUIP Y COMPO SESION-01-2022-1 SendDocument117 pagesEQUIP Y COMPO SESION-01-2022-1 SendChester SitoNo ratings yet

- Clase HIDROGEOLOGÍA SET18Document66 pagesClase HIDROGEOLOGÍA SET18Dajhanna Grados AlvaradoNo ratings yet

- Válvula de ExpansiónDocument39 pagesVálvula de ExpansiónMarko Antonio100% (1)

- Presentacion 5Document12 pagesPresentacion 5Angel Lopes cupilNo ratings yet

- Materiales Parte 2 RESUMENDocument24 pagesMateriales Parte 2 RESUMENMónica Máiz GutiérrezNo ratings yet

- Conducción de Calor en Paredes Planas: Determinación de La Conductividad Térmica EfectivaDocument26 pagesConducción de Calor en Paredes Planas: Determinación de La Conductividad Térmica EfectivaCheyn91% (11)

- Identificación y Caracterización Del Peligro - SismosDocument82 pagesIdentificación y Caracterización Del Peligro - SismosceciliaNo ratings yet