Professional Documents

Culture Documents

Recommandation Des Bitumes Et Des Enrobes Bitumeux Achaud

Recommandation Des Bitumes Et Des Enrobes Bitumeux Achaud

Uploaded by

Mohamed Redha Bekhouche0 ratings0% found this document useful (0 votes)

23 views26 pagesOriginal Title

RECOMMANDATION DES BITUMES ET DES ENROBES BITUMEUX ACHAUD

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

23 views26 pagesRecommandation Des Bitumes Et Des Enrobes Bitumeux Achaud

Recommandation Des Bitumes Et Des Enrobes Bitumeux Achaud

Uploaded by

Mohamed Redha BekhoucheCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 26

REPUBLIQUE AIGERIENNE DEMOCRATIQUE ET POPULAIRE

MINISTERE DES TRAVAUX PuBLICs

RECOMMANDATIONS

SUR LUTILISATION DES BITUMES

ET DES ENROBES BITUMINEUX A CHAUD

TA FABRICATION

1 LES BITUMES

2 ETUDE DE LA FORMULATION DES ENROBES BITUMINEUX A CHAUD

© LAFABRICATION DES ENROBES BITUMINEUX A CHAUD EN CENTRALE D'ENROBAGE

4 LAMISE EN (EUVRE DES ENROBES BITUMINEUX A CHAUD

4 LE CONTROLE DES BITUMES ET DES ENROBES BITUMINEUX

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

1.1.2.3. Le stockage stratifié

Ce mode de stockage consiste a mettre en place les matériaux par déversement des camions (ou des

chargeurs) en couches superposées, séparées par un redan (fig. 3).

Figure 3 : Le stockage stratifié

Camion ou r

‘chargeur

1.1.2.4. Le stockage a la benne preneuse

Ce mode de stockage est particuliérement recommandé pour les matériaux sableux.

1.1.2.5. Le mode de stockage des granulats en fonction de leur nature

Les modes de stockage selon la nature des matériaux utilisés ; leurs avantages et inconvénients sont

présentés dans le tableau 1 suivant.

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux 4 chaud

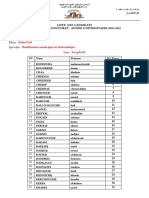

Tableau 1 : Le mode de stockage en fonction de la nature des matériaux

Nature des granulats od d/D ‘d/D et d/D

(coupur (coupures

Mode de stockage Kombi: serrées) étalées)

A la déverse (camions

déversant du sommet 3 £ @

d'un tas)

Au chargeur (gerbage)

Chargeur muni de pneus basse i a) “

pression

‘Ala benne preneuse oe Non utilisé en pratique

Légende

® — Aproscrire ;

* a défaut d'une autre solution ;

** possible, moyennant les précautions nécessaires ;

*** — recommandé.

Les tas seront placés en U autour de la centrale pour minimiser la distance de reprise. La forme des tas,

la mieux adaptée est celle qui se rapproche de la pyramide tronquée, brisée dans sa partie supérieure.

La hauteur des tas, elle, est donnée en fonction du volume :

© Tas petits (V< 10 000 m3) : H < 6m;

© Tas moyens (10 000 m3 20 000 m3) : H <10m.

Pour que le talus du tas soit stable, son angle doit étre en moyenne de 35° 4 45°.

I convient également de réduire le plus possible l’emprise des tas afin de limiter les pertes de matériaux

au sol. Les tas de sables fillérisés doivent étre abrités des vents dominants en adoptons les solutions

appropriées (construction d’un hangar spécifique, bachage ou humidification en surface des tas).

Par ailleurs, chaque tas doit étre délimité par quatre piquets et par une pancarte indiquant la nature et

la provenance des matériaux a stocker.

Recommandations sur‘l'utilisation des bitumes et des enrobés bitumineux a chaud

1.2. LE STOCKAGE DES FINES D’APPORT

Les fines d'apport sont stockées a la centrale dans des silos munis de dispositifs d’alimentation et d’ex-

traction appropriés. La capacité de stockage des fines doit correspondre au moins 4 une journée de

fabrication. L'introduction des fines ne se fait pas a I'entrée du malaxeur pour les centrales continues,

Le systéme d’extraction est suivi d'une chambre de calmage.

1.3. LE STOCKAGE DES BITUMES

La centrale doit disposer d'un parc de stockage de bitumes d'une capacité suffisante pour assurer une

production continue. Les bitumes sont stockés dans des fondoirs ayant une capacité de 20 a 60 tonnes

et qui sont équipés d'un systéme de chauffage permettant de maintenir ou de rétablir la température du

bitume a une valeur compatible avec la température d'utilisation lors de l'opération d’enrobage.

ll. LE CALIBRAGE DES EQUIPEMENTS DE DOSAGE

DE LA CENTRALE

Durant le fonctionnement de la centrale, ses doseurs s'usent a force d'utilisation au cours du temps en

donnant naissance a des écarts entre les valeurs de consigne commandées par le conducteur au niveau

du poste de commande de la centrale et les valeurs réelles mesurées.

Alin de respecter la formulation théorique donnée par le laboratoire, le calibrage des différents doseurs

de la centrale (débitmatre de bande pour courroie transporteuse, doseur A granulat, doseur a pulvéru-

lent et pompe a bitume) est une opération nécessaire a effectuer avant le démarrage des travaux

Llopération de calibrage, qui dépend du type de centrale, consiste & déterminer la correspondance

entre les valeurs de consigne et les valeurs mesurées. Avant d'aborder cette notion de calibrage, nous

présentons les différents types de centrales utilisés en Algérie et le mode de dosage des granulats et

des fines.

ll.1 LES TYPES DE CENTRALES

On distingue

C1Les centrales continues :

contrairement aux centrales discontinues, les opérations de préparation du mélange et de malaxage

sont réalisées par des équipements et des systémes de manutention continue (fig. 4.a).

ClLes centrales discontinues :

les opérations de préparation du mélange et de malaxage sont réalisées par gachées succes-

sives dans un malaxeur interrompant le flux de matériaux (fig. 4.b)

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

Figure 4 : La centrale d’enrobage continue et discontinue

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

Parmi les centrales continues, il existe les centrales traditionnelles et les centrales TSM (Tambour

‘Sécheur Malaxeur). Les TSM se différencient des centrales traditionnelles par la réalisation au sein du

méme élément “tambour” des fonctions séchage et enrobage (fig. 5).

Figure 5 : Le schéma d'une centrale TSM

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

Figure 4 : La centrale d’enrobage continue et discontinue

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux

Parmi les centrales continues, il existe les centrales traditionnelles et les centrales TSM (Tambour

‘Sécheur Malaxeur). Les TSM se différencient des centrales traditionnelles par la réalisation au sein du

méme élément “tambour” des fonctions séchage et enrobage (fig. 5)

Figure 5 : Le schéma d'une centrale TSM

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

1.2. LE MODE DE DOSAGE DES GRANULATS

ET DES FINES

Le dosage des granulats est réalisé par un ensemble de trémies doseuses comportant chacune une

trappe de réglage (élément réglable d'un doseur permettant de calibrer la veine de matériau en sortie

du doseur, a une épaisseur donnée) et un extracteur a bande a vitesse réglable. Le cloisonnement des

trémies doseuses entre elles doit permettre d'éviter tout mélange intergranulaire. Chaque trémie doit étre

équipée dune grille a barres despacement de 10 cm pour éviter introduction des éléments

indésirables.

Le dosage peut étre volumétrique pour les gravillons propres et les sables roulés ou pondéral pour les

‘sables broyés ou concassés. II s’effectue, selon le type de centrale, de la facon suivante :

(Pour les centrales continues traditionnelles : les granulats provenant du sécheur sont stockés

dans une trémie tampon équipée dindicateurs de niveaux. Le dosage des granulats secs se fait volu-

métriquement grace a un extracteur métallique qui extrait les granulats de la trémie tampon au travers

d'une trappe a hauteur réglable.

(Pour les TSM : les gtanulats humides préalablement dosés et éventuellement les fines d'apport sont

introduits dans le tambour rotatif par un convoyeur a bande équipé d'un débitmétre (appareil mesurant

la quantité de matériau transportée par unité de temps par la courroie d'un transporteur fonctionnant en

continu). Afin de corriger les débits des granulats , il est nécessaire de tenir compte de leur humidité

moyenne. Le sécheur doit permettre d’abaisser la teneur en eau du granulat ; la teneur en eau maxima-

le résiduelle est limitée a 0,5 %.

(Pour le cas des centrales discontinues : les granulats secs, préalablement recomposés avant

séchage, sont stockés dans une trémie intermédiaire. Sil est réalisé un criblage & chaud, les granulats

secs sont stockés par fraction granulaire dans des trémies intermédiaires.

Les centrales discontinues doivent étre équipées d'une bascule destinée a la pesée des différentes frac-

tions de granulats secs. Ces bascules doivent étre étalonnées par un organisme accrédité. Quant aux

fines d'apport, elles doivent étre dosées et introduites en continu dans le cas des centrales continues.

Par contre dans le cas des centrales discontinues, elles sont pesées dans une trémie spécialement

réservée. Les installations de dosage doivent comporter une unité de dosage entre le silo et le malaxeur.

ll.3. LES METHODES DE CALIBRAGE DES DOSEURS

DES MATERIAUX GRANULAIRES (GRANULATS ET FINES)

II s'agit de réaliser des essais qui consistent a comparer les valeurs de consigne programmées et les

valeurs mesurées a partir de la pesée d'une quantité de matériau délivré par le doseur dans des condi-

tions bien déterminées. Pour effectuer ces essais, les appareils suivants sont indispensables :

© un dispositif de pesage ;

un récipient pouvant contenir une quantité de produit sans perte au cours des différentes

manutentions ;

© un chronométre permettant de mesurer le temps de fonctionnement, au dixiéme de seconde ;

© un tachymatre permettant de mesurer la vitesse linéaire de la courroie, a 0.01m/mn ;

© un cadre de prélévement permettant de délimiter sur toute la largeur de la courroie une quantité de

matériau ;

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

‘© un réglet permettant de mesurer |'épaisseur et la largeur de la veine, au centimetre prés.

Les essais de calibrage se font en deux étapes

Premiére étape

Cette étape concemne les opérations préalables a effectuer avant les différentes mesures relatives a

chaque doseur (voir tableau 2).

Tableau 2 : Les opérations préalables de calibrage

Débimetre de bande

| faire fonctionner le débimétre pendant au moins 20 min afin datteindre le régime normal de la

lcourroie transporteuse

faire fonctionner le débimetre a vide jusqu’a 2 tours de courroie pour réaliser le tarage

faire fonctionner le débimétre en charge pendant au moins 1 min pour obtenir le régime

istabilisé

Doseur pondéral a granulats

faire fonctionner le doseur a vide jusqu’a réaliser le nombre de tours préconisé par le constructeur

lpour effectuer le tarage

| faire fonctionner la vitesse de défilement de la courroie dans la plage préconisée par le

jconstructeur

faire fonctionner le doseur en charge pendant au moins 1 min pour obtenir le régime

[stabilise

Doseur volumétrique a granulats

faire fonctionner la vitesse de défilement de la bande dans la plage préconisée par le

istructeur

Ks ire fonctionner le doseur en charge conformément aux indications du constructeur pour obtenir le

ime stabilisé

faire fonctionner le doseur & vide jusqu’a réaliser le nombre de tours de courroie préconisé par le

|constructeur pour effectuer le tarage

faire fonctionner le doseur en charge conformément aux indications du constructeur pour obtenir le

régime stabilisé

Doseur pondéral pulvérulent (fines) : essai par pesée matiére

Doseur pondéral a pulvérulent (fines) : essai par prélévement sur courroie

faire fonctionner le doseur a vide jusqu’a réaliser le nombre de tours de courroie préconisé par le

constructeur pour réaliser le tarage

faire fonctionner le doseur en charge conformément aux indications du constructeur pour obtenir le

légime stabilisé

Deuxiéme étape

Dans cette étape, il s’agit de présenter les essais élémentaires qui consistent a faire débiter,

dans le récipient, une quantité “M” de matériau puis a mesurer le temps de fonctionnement cor-

respondant “t", au dixiéme de seconde prés.

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

Le récipient est ensuite pesé et, aprés soustraction de la valeur de la tare du récipient, on détermine la

quantité réelle de matériau délivré (M). Le débit réel moyen est obtenu en divisant la masse de matériau

“M" par le temps *t”. Durant I'essai, on lit la valeur de consigne indiquée par le dispositif de visualisation

du doseur a calibrer.

Le calibrage s'effectue a partir de trois valeurs de consigne correspondant :

lau débit minimal prévu sur le chantier ;

(lau débit maximal prévu sur le chantier ;

Cau débit moyen (moyenne arithmétique des deux débits précédents).

Le tableau 3 présente les différentes valeurs de débits a mesurer en fonction du type de doseur.

Recommandations sur l’utilisation des bitumes

et des enrobés bitumineux 4 chaud

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

Tableau 3 : Les valeurs des débits en fonction du type de doseurs

Débimétre de bande

Valeurs de consigne (ordonnées)

-Dj : débit moyen représenté par la moyenne de:

débits instantanés indiqués par le dispositif de)

visualisation

Valeur de débits mesurés (abscisses)

-D : débit réel moyen exprimé en tonnes par heure

D=Mit

oii t: temps de fonctionnement du débitmetre

(doit étre au moins égal 41 minute).

Doseur pondéral @ granulats

Valeur de consigne (ordonnées)

-Dp : débit programmé

Valeur de débit mesurés (abscisses)

-D : débit réel moyen, exprimé en tonnes par heure|

D=MA

oUt: temps de fonctionnement du doseur

(doit étre supérieur & 3 minutes).

Doseur volumétrique a granulats

Valeur des consignes (ordonnées)

V : Vitesse programmée

avec Dp=L x H x Vx p x (1+W)

ol L:: largeur de la veine de matériau sur la cour-

role, exprimée en matres. H : hauteur de la veine

de matériau sur la courroie, exprimée en metres.

V : vitesse linéaire de la courroie mesurée a l'aide

du tachymétre, exprimée en métre par heure.

p : masse volumétrique apparente du mat

sec, exprimée en tonnes par métre cube

'W : teneur en eau du matériau au moment de

essai, exprimée en pourcentage.

| (doit tre au moins égal A 3 minutes).

Valeur de débit mesurés (abscisses)

-D : debit réel moyen, exprimé en tonnes par heure

D=Mit

oUt : temps de fonctionnement du doseur

Doseur pondéral a pulvérulent (fines)

sssai par prélévement sur courroie

Valeurs de consigne (ordonnées)

-Dp : débit programmé

Valeurs de débits mesurés (abscisses)

-D : débit conventionnel moyen avec D=MxVxL

ou M : masse de pulvérulent sur la longueur consi:

dérée de la courrole, exprimée en tonnes

V : vitesse linéaire de la courroie du doseur, mesu:

16e a l'aide du dachymetre, exprimée en matre par

heure

L: longueur de prélévement sur la courroie, expri

mée en métres

Doseur pondéral a pulvérulent (fines) : essai par pesée matiére

Valeurs de consigne (ordonnées)

-Dp : debit programme

Valeur de débit mesurés (abscisses)

-D : débit réel moyen, exprimé en tonnes par heure

D=Mit

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

Le tracage de la courbe de calibrage se fait dans un repare orthonormé ayant en ordonnées les valeurs

des débits réels et en abscisses les valeurs de consigne.

La courbe traoée (fi g. 6) est une droite dite des moindres carrés ol I'on détermine 'écart de linéarité

qui est 'écart entre le débit rée! et la valeur de consigne, correspondant au milieu de la plage de cali-

brage

Figure 6 : La droite de calibrage

Ecart de linéarité

1/2(Dp min + Dp max) Valeur de consigne

Lécart de linéarité, concernant la validité de la droite de calibrage, doit étre inférieur & 3% du débit réel

correspondant pour chaque trémie & granulats et 5% pour les fines. Les essais de calibrage doivent tenir

compte du niveau de matériau dans les trémies et d’éventuels changements des caractéristiques des

granulats (densité et granulométrie).

11.4, LES METHODES DE CALIBRAGE

DES POMPES A LIANTS HYDROCARBONES

La centrale doit avoir un dispositif d’alimentation et de dosage du bitume qui comporte un systéme de

prélévement pour contréle extérieur. Pour le cas des centrales continues, le dosage est réalisé par une

Pompe a vitesse variable et le débit du bitume est contrdlé par un compteur calibré par un organisme

accrédité

Concernant les centrales discontinues, le dosage est volumétrique ou pondéral. Le dosage pondéral

nécessite une bascule a bitume.

Le calibrage de la pompe a liants hydrocarbonés se fait par Iintermédiaire d’un compteur ou d'un débit-

metre.

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux 4 chaud

Les essais a réaliser consistent a établir une correspondance entre les débits réels délivrés par la pompe

et le nombre d’impulsions indiqués par les compteurs. L'essai s'effectue a une température qui est aussi

proche que possible de celle de I'utilisation sur chantier.

Pour un compteur massique, on utilise directement la valeur de la masse obtenue pendant l'essai. Par

contre pour un compteur volumétrique, on transforme la valeur de la masse obtenue en valeur de volu-

me par calcul a partir des mesures de températures et de densités.

Le calibrage est considéré satisfaisant si I'écart entre la quantité réelle et la quantite théorique pendant

le temps du prélévement est inférieur 1% pour le bitume.

LA TEMPERATURE DE FABRICATION

DES ENROBES A CHAUD

La température de fabrication des enrobés bitumineux a chaud peut entrainer :

@ lorsqu’elle est faible (température<120°C), un mauvais enrobage des granulats par le bitume et un

mauvais compactage sé traduisant par de faibles densités ;

© lorsqu’elle est trop élevée (température> 180°C), un vieillissement important du bitume.

Les températures de fabrication des enrobés recommandées ci-dessous dépendent de celle du bitume

injecté dans le malaxeur. Elles sont données en fonction du type de centrale et de la classe de bitume

utilisée,

-1. LA TEMPERATURE D’

DANS LE MALAXEUR

Cette température est donnée en fonction de la classe de bitume comme Vindique le tableau 4 ci-

dessous :

NJECTION DU BITUME

Tableau 4 : La trempérature d’injection de bitume dans le malaxeur

: ‘Température d'injection

Classe de bitume ide bitume (°C)

40/50 155-165,

60/70 150-160

80/100, 145-155,

Il1.2. LA TEMPERATURE DES ENROBES A LA SORTIE

DE L’UNITE D’ENROBAGE

La température des enrobés a la sortie de |'unité d’enrobage est fixée en fonction du type de centrale et

de la classe de bitume utilis6e (voir tableau 5)

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux 4 chaud

Tableau 5 : La températures des enrobés a la sortie de 'unité d’enrobage

lnk Classe de bitume

Peetecntre, 40/50 60/70 80/100

Centrale (TSM) 150-175" 145-170°C 140-165"

Centrale discontinue 2

et centrale continue 150-170" C 145-165" 140-160" ¢

traditionnelle

Remarque

La température des granulats a la sortie du tambour est généralement supérieure de 5 15° C a celle des

enrobés. Le bitume 20/30 qui n'est pas prévu dans le tableau 4 doit étre testé sur chantier pour garantir

rhomogéneité et la qualité de lenrobé fabriqué.

Iv. LE TRANSPORT DES ENROBES BITUMINEUX

ACHAUD

Compte tenu de la durée du trajet, le parc de camions de transport des enrobés doit avoir une capaci-

16 suffisante pour assurer une adéquation entre le débit de la centrale et celui de l'atelier de répandage.

Le transport doit s’effectuer dans des camions ou semi-remorques a bennes métalliques dont la hauteur

du fond et le porte-a-faux arriére doivent étre suffisants pour réaliser un déversement correct des enro-

bés dans la trémie sans la heurter.

Avant chaque chargement, lintérieur des bennes doit étre propre et enduit d'un produit anti-adhérent.

Toute utilisation susceptible de dissoudre le liant (fuel, mazout, huile...) est interdite. Afin d'éviter la

ségrégation en cours de transport, les enrobés doivent étre étalés dans la benne du camion (il faut évi-

ter le chargement en tas conique).

Les camions doivent étre équipés d'une bache des la fin du chargement au niveau de la centrale jus-

qu’au déchargement de la benne dans la trémie du finisseur.

V. LES MESURES DE PROTECTION

DE L’ENVIRONNEMENT

Les centrales d'enrobage comme toute industrie de fabrication produisent des effets nocifs a 'environ-

Nement ainsi, différents polluants sont produits et développés ci-aprés, il s'agit :

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

© des émissions de particules solides (poussiéres).

Les opérations de séchage et de chauffage des granulats (sables et gravillons) dans le tambour-sécheur

‘engendrent des poussiéres minérales. La poussiére peut aussi provenir des tas de sable fillérisé. Les

petites particules, ayant un diamétre de 10 microns au moins, peuvent étre inhalées et étre irritantes

chez les humains.

© des émissions gazeuses.

Les émissions gazeuses sont divisées en gaz inorganiques (SOz, NOx, CO et CO2) et organiques (TOC).

Le SOx, provient de la teneur en soufre du combustible (charbon ou fioule) dégagée par le briileur qui

a des effets néfastes sur la santé des humains et la végétation par |'intermédiaire des pluies acides et

du brouillard. II se forme également dans le brileur du NOx qui intervient dans la formation de pluies aci-

des. L’oxyde de carbone (CO), lui, est dil a une combustion incompléte.

Les composés hydrocarbonés appelés également composés organiques totaux (TOC), provenant du

chautfage des granulats et du bitume, sont soupgonnés d'altérer la couche d'ozone et d’amplifier I'ac-

tion du rayonnement solaire.

© des odeurs.

Le bitume est la principale source d’odeur qui intervient durant le remplissage ou la vidange des cuves,

du malaxeur ou des camions.

© du bruit.

Le brdlleur, les prises d’air, le ventilateur et la circulation des poids lourds durant le fonctionnement de la

centrale sont sources de génes.

V.1. LES TECHNIQUES DE MINORATION DES EFFETS

L’ensemble de recommandations qui permettent de limiter les nuisances a l'environnement dues a la

fabrication des enrobés en centrale sont les suivante:

© la chaine d’émission dans un systéme clos doit étre maintenue en légére dépression ;

la collecte dans les cyclones, les collecteurs humides et les filtres & manche, catte opération est effi

cace pour séparer les particules solides du flux gazeux ;

© Ia récupération des fines par le dépoussiéreur ;

© 1a protection et humidification des stockages est un bon moyen pour éviter les poussiéres ;

© Ia maitrise de la température d'enrobage pour limiter les émissions gazeuses ;

© utilisation de hautes cheminées et les ventilateurs pour diminuer la géne causée par les odeurs

© les écrans absorbants et l'isolation phonique sont efficaces pour minimiser les bruits venant de

la centrale ;

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux 4 chaud

@ le contréle des déplacements des camions d’approvisionnement et de transport de l'enrobé pour évi-

ter les mouvements inutiles.

V.2. LES VALEURS LIMITES D’EMISSION

DES POLLUANTS

Nous recommandons les limites d'émissions admissibles des divers polluants produits en centrale qui

sont présentées dans le tableau 6. II s'agit de valeurs moyennes obtenues des réglementations de cer-

tains pays européens.

Tableau 6 : Les valeurs limites d'émission

Poussiéres 200 mg /Nm*

$02 1700 mg/m

NOx 575 mg/Nm*

70 dB(A)

Vers une meilleure performance

de nos enrobes

Ministére des Travaux Publics

22, rue Mustapha KHALEF

Ben Aknoun

‘Télephone : (00-213) 021.91.58.72 et 021.91.15.99

¢

Télécople : (00-219) 021.91.45,09 - 91.3585 et 91.95.95 i

Direction des Routes C.T.TP.

22, rue Mustapha KHALEF Quatre Chemins de Kouba

‘Ben Aknoun BP 206 Kouba, Alger

it ‘Téléphone ; (00-213) 021.28.44,32 a 35

Téléphone : (00-219) 021.91.14.18 ie eniees

Télécopie : (00-213) 021.28. 43.80

28.44.36

E-mail : ctip@ottp.dz

FASCICULE 3

LA FABRICATION

DES ENROBES BITUMINEUX

A CHAUD EN CENTRALE

D’ENROBAGE

LA FABRICATION DES ENROBES BITUMINEUX A CHAUD

EN CENTRALE D’ENROBAGE

I. LE'STOCKAGE DES CONSTITUANTS .0:0.i0s0ve0s 00a scues beeen ven eagle 2

1.1. LE STOCKAGE DES GRANULATS «0.6005 vs ¢0+3 cous eva eens ee Peeaes 2

1.1.1, Laménagement de aire de stockage des granulats ........ 66. .6e00eeeeeee ees 2

1.1.2, Les modalités de mise en stock des granulats...... 02.62.06. 00s eceee reese eB

1.2, LE STOCKAGE DES FINES D'APPORT cos ses s cvs eves sats oeon oe Coreg gma 6

LS, LE STOCKAGE DES BITUMES.... ...-- 5.52: eei eee e eens ence

Il, LE CALIBRAGE DES EQUIPEMENTS DE DOSAGE DE LA CENTRALE

l.1, LES TYPES DE CENTRALES

11.2. LE MODE DE DOSAGE DES GRANULATS ET DES FINES

1.3. LES METHODES DE CALIBRAGE DES DOSEURS DES MATERIAUX GRANULAIRES

(GRANULATS ET FINES). .

4. LES METHODES DE CALIBRAGE DES POMPES AUX LIANTS HYDROCARBONES .

Ill, LA TEMPERATURE DE FABRICATION DES ENROBES A CHAUD .

Ill. LA TEMPERATURE D'INJECTION DU BITUME DANS LE MALAXEUR.. .. Z

U2, LA TEMPERATURE DES ENROBES A LA SORTIE DE L'UNITE D'ENROBAGE....... 14

IV. LE TRANSPORT DES ENROBES BITUMINEUX A CHAUD .............-2..+205+ 15

V. LES MESURES DE PROTECTION DE L'ENVIRONNEMENT........-. 00-2200 eee eee 15

V1. LES TECHNIQUES DE MINORATION DES EFFETS...........-20- 0000005 tated 16)

V.2. LES VALEURS LIMITES D’EMISSION DES POLLUANTS ........-- 002s 0e ese e eee 17

TABLEAUX

Tableau 01 : Le mode de stockage en fonction de la nature des matériaux ect euueret, B

Tableau 02 : Les opérations préalables de calibrage ..... 00.0... cece eeee esse eee se 10

Tableau 03 : Les valeurs de débits en fonction du type de doseurs ........... 66+ 12

Tableau 04 : La température d'injection de bitume dans le malaxeur ...... 0... 66 cel

Tableau 05 : La température des enrobés a la sortie de l'unité d'enrobage. cece AB:

Tableau 06 : Les valeurs limites d'émission ............0.s00ee es oe, Ts a aHF

FIGURES .

Figure 01 : Le stockage ala déverse . .

Figure 02 : Le stockage au chargeur.

Figure 03 : Le stockage stratifié..........

Figure 04 : La centrale continue et discontinue ...........

Figure 05 : Le schéma d'une centrale TSM .......

Figure 06 : La droite de calibrage

Sornr woo

© débit d’une centrale : c’est la quantité de matériaux produits (exprimée en tonnes ou métres cubes)

sur la base d’une heure de fonetionnement stabilisé.

© doseurs continus a débit volumétrique : le débit est déterminé par la hauteur d'ouverture de la trappe

et/ou par la vitesse de la courroie.

© doseurs continus a débit pondéral : le débit pondéral est obtenu par le produit de la vitesse de la cour-

role par a masse de constituants répartis sur un metre de courroie.

Objet du Fascicule 3

Le fascicule 3 a pour objet la fabrication des enrobés bitumineux

chaud en centrale d’enrobage. II traite du stockage des constituants, du

calibrage des dispositifs de dosage de la centrale et du transport des

enrobés bitumineux a chaud.

En ce qui concerne les nuisances des centrales d’enrobage 4

lenvironnement (poussiéres, émissions gazeuses et bruit), nous

recommandons, en s’appuyant sur la réglementation internationale de

lindustrie routiére, les techniques de minoration des effets ainsi que les

valeurs limites d’émission que doivent appliquer et respecter les

fabriquants d’enrobés bitumineux a chaud pour la protection de la santé

et de l'environnement.

Avant de développer le sujet, il est utile d’indiquer les fonctions que I’on

doit assurer dans une centrale d’enrobage (voir figures 4 et 5). Les dites

fonctions sont les suivantes :

a/Le stockage et la manutention des constituants (granulats, fines et

bitumes) ;

b/Le dosage des granulats, des fines, des bitumes, éventuellement des

dopes dans des proportions définies par la formulation ;

c/Le séchage et le chauffage des granulats 4 une température

déterminée ;

d/ Le traitement des gaz issus du séchage et du chauffage des granulats

de maniére 4 récupérer les éléments fins, d'une part, et a limiter la

pollution, d’autre part.

e/ Lhomogénéisation des enrobés bitumineux ;

f/ Le stockage et le transport des enrobés bitumineux.

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux a chaud

I. LE STOCKAGE DES CONSTITUANTS

Le stockage des constituants (granulats, fines et bitumes) sur des aires spéci

importante intervenant dans la fabrication des enrobés.

ues constitue une étape

Les mesures appropriées permettant de réaliser dans de bonnes conditions le stockage des consti-

tuants sont indiquées ci-dessous.

1.1. LE STOCKAGE DES GRANULATS

Pour conserver la qualité initiale des granulats, il est indispensable d'aménager les aires de stockage et

d'utiliser les moyens nécessaires pour mettre en stock ces matériaux.

1.1.1. Laménagement de l’aire de stockage des granulats

Un mauvais drainage de aire de stockage influe sur la propreté des matériaux stockés et la bonne cir-

culation des engins de transport et de manutention. Pour cela, on doit réaliser des fossés profonds

autour de Faire et on 'équipe éventuellement de puisards. On doit également assurer le drainage autour

de chaque tas mis en stock.

Quant au corps de chaussée des pistes d’acces et de circulation qui supportent un trafic lourd impor-

tant, il doit comporter une couche de base en grave non-traitée surmontée d'un enduit superticiel.

Lépaisseur de la couche de base est comme suit :

a/ au nord du pays

© pour un sol, dont le CBR aprés 4 jours d’immersion est compris entre 5 et 10, on doit réaliser 20cm

de graves non traitées ;

© pour un sol, dont le CBR aprés 4 jours d'immersion est compris entre 3 et 5, on doit réaliser 30 em de

graves non traitées ;

© pour un sol a faible portance, dont le CBR a 4 jours d'immersion est inférieur a 3, il y aura lieu de pro-

céder un traitement du sol en place au ciment ou a la chaux.

b/ au sud du pays, on utilise les matériaux locaux (sable gypseux, aréne granitique, tout venant

de plateaux et turfs).

© 15 cm pour les sables gypseux et les tufs ;

‘© 20 cm pour les arénes granitiques et les touvenants de plateaux.

Les pistes de circulation vont servir au déplacement des camions de transport durant la phase d’appro-

visionnement en granulats et celle de Ia fabrication des enrobés. La largeur de ces pistes sera de 6 m

pour une piste & double sens et de 4m pour une piste sens unique. Les pistes utilisées par les char-

geurs doivent avoir une largeur plus importante pour permettre leur croisement.

Les sens de circulation pour les pistes & sens unique doivent étre obligatoirement matérialisés.

Recommandations sur l'utilisation des bitumes et des enrobés bitumineux 4 chaud

1.1.2. Les modalités de mise en stock des granulats

Du fait que les granulats sont stockés et repris plusieurs fois sur |'aire de stockage, les différents modes

de stockage peuvent affecter leur qualité initiale.

ll existe plusieurs modes de stockage selon la nature des matériaux considérés.

1.1.2.1. Le stockage par déversement d'engins

Le stockage a la déverse consiste a décharger les camions du sommet d'un tas (fig. 1).

Figure 1 : Le stockage a la déverse

1.2.2. Le stockage au chargeur (gerbage)

Les matériaux sont déversés au pied du tas, puis ensuite ils sont repris par un chargeur permettant de

constituer le stock et de relever les granulats (fig. 02).

Figure 2 : Le stockage au chargeur

You might also like

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5810)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1092)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (844)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (590)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (540)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (348)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (822)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- 98655Document4 pages98655Mohamed Redha BekhoucheNo ratings yet

- 3 Reseaux ElectriquesDocument10 pages3 Reseaux ElectriquesMohamed Redha BekhoucheNo ratings yet

- 3 - Detail Modules Concours GCDocument2 pages3 - Detail Modules Concours GCMohamed Redha BekhoucheNo ratings yet

- 2 StructureDocument28 pages2 StructureMohamed Redha BekhoucheNo ratings yet

- 1 GeotechniqueDocument24 pages1 GeotechniqueMohamed Redha BekhoucheNo ratings yet

- Fiche Technique GeoteDocument1 pageFiche Technique GeoteMohamed Redha BekhoucheNo ratings yet

- R Beton Bas Carbone AqcDocument24 pagesR Beton Bas Carbone AqcMohamed Redha Bekhouche100% (1)

- 11 G2 PRO ProvisoireDocument78 pages11 G2 PRO ProvisoireMohamed Redha BekhoucheNo ratings yet

- Étude Du Comportement Thermomécanique Des Enrobés Contenants Des Granulats Bitumineux Recyclés (GBR) Et Des Bardeaux D'Asphalte RecyclésDocument201 pagesÉtude Du Comportement Thermomécanique Des Enrobés Contenants Des Granulats Bitumineux Recyclés (GBR) Et Des Bardeaux D'Asphalte RecyclésMohamed Redha BekhoucheNo ratings yet

- CCTP Livret A Lot OuestDocument70 pagesCCTP Livret A Lot OuestMohamed Redha BekhoucheNo ratings yet

- P98-131 BB AéronautiqueDocument16 pagesP98-131 BB AéronautiqueMohamed Redha Bekhouche100% (1)

- Recommandations Sur L'utilisation Des Bitumes Et Des Enrobés Bitumineux À ChaudDocument9 pagesRecommandations Sur L'utilisation Des Bitumes Et Des Enrobés Bitumineux À ChaudMohamed Redha Bekhouche100% (1)

- NF en 933-1Document17 pagesNF en 933-1Mohamed Redha Bekhouche100% (1)

- Recommondations Sur L'utilisation Des Bitumes Et Des Enrobes Bitumineux A ChaudDocument44 pagesRecommondations Sur L'utilisation Des Bitumes Et Des Enrobes Bitumineux A ChaudMohamed Redha BekhoucheNo ratings yet

- Géotechnique Volumétrie Et CompacitéDocument32 pagesGéotechnique Volumétrie Et CompacitéMohamed Redha BekhoucheNo ratings yet