Professional Documents

Culture Documents

Methode

Methode

Uploaded by

Kolo Arnaud Soro0 ratings0% found this document useful (0 votes)

4 views16 pagesCopyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

4 views16 pagesMethode

Methode

Uploaded by

Kolo Arnaud SoroCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 16

Chapitre | ____Matériel et Méthodes

Problématique

Le complexe d’OHANET a connu une diminution de charge di & I’épuisement des puits ce qui

a nécessité par la suite le changement des paramétres de service des différents équipements de

Vusine.

Le turbo expander EC-101 est l'un des équipements qui a était affecter par cette chute de

débit qui se manifeste par une diminution de pression lors de son aspiration qui est de ordre

de 17,6 a 16 bar. Or que le déethaniseur T-101 a gardé l’ancienne pression opératoire qui est de

21 bar, ceci a impliquer une grande différence de pression entre la téte du déethaniseur et

aspiration du turbo expander. Cette perte de charge a induit le fonctionnement instable du

déethaniseur et par conséquent 1a perturbation de toute la chaine entre le déethaniseur et le

turbo expander, ce disfonctionnement se présente essentiellement dans la vibration de la vanne

PYV-060. qui a pour but de régler le débit de gaz provenant du ballon de reflux du déethaniseur

vers le turbo expander; cette vanne fonctionne dans une plage optimale qui se situe entre 20 et

80%, mais di a cette diminution de charge, cette demiére fonctionne 47% qui est un intervalle

déconseillé et qui perturbe par la suite I’écoulement de la chaine. II est done utile d’optimisé le

procédé et la solution proposé est de diminuer la pression du déethaniseur de 21 4 20 bar afin

de compenser la diminution de pression au niveau de l"expander.

Notre travail consiste a verifier et optimiser les paramétres opératoires de fonctionnement du

dgethaniseur et ces accessoires, et pour cela nous allons faire cette étude selon le plan suivant

© Verification du bilan de matiére du déethaniseur T-101.

‘© Optimisation des paramétres opératoires du déethaniseur.

© Vérification du bilan thermique de la colonne du déethaniseur T-101.

© Dimensionnement de la colonne du déethaniseur T-101

© Optimisation de la surface d’échange du rebouilleur E-107,

© vérification des dimensions du ballon de reflux V-122.

Chapitre PJ Matériel ct Méthode

Dans ce chapitre, nous avons illustré en premier lieu les méthodes de calcul analytiques des

différents équipements (colonne de rectification, rebouilleur et ballon de reflux) et leurs

paramétres opératoires. Pour se faire, nous nous sommes basés sur la méthode algébrique

6tablie par UNDERWOOD. [4]

Par la suite, nos résultats doivent étre vérifiés par la méthode numérique, pour cela on a fait

appel au logiciel de simulation HYSYS.

= Stites rape]

ishdw

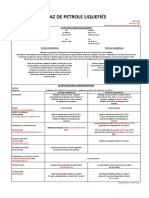

Figure IL.1: Schéma simplifié d’une colonne de rectification et ses équipements.

11.1 DIMENSIONNEMENT DU DEETHANISEUR

La premiere étape dans le dimensionnement de la colonne est de déterminer son bilan de

‘matiére (composition de la charge, du distillat et résidu)

IL1.1 Bilan de matiere de la colonne

F : Débit molaire de la premiere charge [kmoV/h],

F;: Débit molaire de la deuxiéme charge [kmol/h].

F 4: Débit molaire de la charge interne [kmol/h].

R: Debit molaire du résidu [kmol/h].

D: Debit molaire du distillat [kmol/h],

‘Xig: Concentrations molaires du constituant « i » dans les trois alimentations.

‘Y{,p: Concentrations molaires du constituant « i » dans le distillat.

‘Xi,k: Concentrations molaires du constituant « i » dans le résidu,

Le bilan de matiére global de la colonne s’écrit:

Fit Fe+Fs=D+R (ay

F=D+R

Chapitre I] Matric et Méthode

Et pour chaque constituant « i » le bilan sera écrit

Xi. Fi + Xiz. Fe +Xis. Fa = ¥iD+XiR (u2]

L’équation obtenue sert a calculer le résidu (R) ct le distillat (D), si la concentration d'un

constituant « i» dans le distillat et dans le résidu est connue.

IL.1.2 Masse moléculaire moyenne

La masse moléculaire est calculée a partir de I’équation suivante:

Mmoy = 2 Mix: (u.3]

IL.1.3 Paramitres opératoires

1.1.3.1 Choix de la pression dans la colonne

Le choix de la pression dans a colonne dépend essentiellement de 1a composition et de la

nature physique et chimique des mélanges & séparer. Quelle que soit la complexité du mélange,

le choix de la pression est avant tout un probléme économique. On sait qu’a faible pression la

sélectivité de la séparation sera meilleure et que l'on évitera 'altération thermique des produits.

Mais, en contre partie,

faible pression il faut condenser a basse température les vapeurs de

téte pour obtenir le reflux liquide a sa température de bulle,

a) Pression au sommet de la colonne

Les pertes de charge entre le ballon de reflux et le sommet de la colonne sont estimées entre 0,2

et 04 bar, ce qui nous permet de calculer la pression au sommet de la colonne comme suit

Ps=Po+ AP; (4)

b) Pression au fond de la colonne

‘Au long de la colonne, les composants passent par une série de plateaux qui provoque une perte

de charge d’environs 0 ,3 4 0,6 bar d’ou

Py = Ps + AP2 (OLS)

11.1.3.2 Choix de la température dans la colonne

A la pression du sommet Ps, la température au sommet de la colonne Tsest déterminée par

approximations successives a partir de ’équation d'isotherme de la phase vapeur

Bp, =1 > yk K,=1 [1.6]

La température au fond de la colonne Ts est calculée la pression Py par approximations

successives a partir de I’équation d’isotherme de la phase liquide :

DXee=t = LX Ke =

(1.7)

Chapitre I] Matériel et Méthode

Les Ki sont les coefficients d’équilibre des composants, a une pression et température fixée

Pour les hydrocarbures, ces coefficients sont déterminés daprés le diagramme de JENNY &

SCHEIBEL [Annexe 1}, et pour les composants organiques tels que l'azote il est déterminé

«aprés [V'annexe 2}. Pour les faibles concentrations du CO2 une corrélation a été mise pour le

calcul du coefficient d’équilibre du CO2

Kez = (Ra Ka 1.3]

IL.1.4 Volatilités relatives

Dans les calculs de la rectification des mélanges complexes nous serons amenés a effectuer

des séries de calculs d’équilibre sur chaque plateau. Pour éviter le travail long et fastidicux des

approximations successives, nous pouvons utiliser une méthode simplifige rapide donnant une

précision souvent satisfaisante. Cette méthode fait intervenir la notion de volatilité relative

«ay qui est le rapport du coefficient d’équilibre du constituant « i» a celui d'un constituant de

référence «r»:

=

a= Ht 1.9]

Le constituant de référence dans notre cas, est le nC3Hs.

Les valeurs moyennes des volatilités sont déterminées par les formules suivantes

a) Dans la zone d’alimentation: a;

1

Hayy + az + a3)

b) Dans la zone de rectification : a j= 0.5 (2) + &m)

(u.14y

©) Dans la zone d’épuisement : a ni=0.5 (ai + aim)

(12)

ILL. Taux de vaporisation et compositions des phases vapeurs et liquides des

alimentations

Le taux de vaporisation ainsi que les compositions des phases vapeurs et liquides de la

charge sont déterminés par approximations successives, d’aprés "equation de

« TREGOUBOV »

Xe

Lor = UX = 1 2 Tee

1 [11.13]

Avec : Xi: Concentration molaire du constituant (i) dans la phase liquide.

You : Concentration molaire du constituant (i) dans la phase vapeur,

Xr; Concentration molaire du constituant (i) dans la charge

Chapitre IL Matériel et Méthodes

1.1.6 Taux de reflux

11.1.6.1 Taux de reflux minimal

Le fonctionnement taux de reflux minimal correspond un nombre infini de plateaux, le

calcul se fait 4 partir de la formule connue de « UNDERWOOD ».

© Pmin = Pmay Dz tuts}

La valeur du coefficient conventionnel « @ » sera tirée par itération a partir de la formule

suivante:

{15}

2 Taux de reflux optimal

Le taux de reflux optimal correspond a un nombre infini de plateaux et & chaque fois qu’on

augmente ce taux: le nombre de plateaux diminue, on doit faire un calcul approximatif afin de

déterminer le taux de reflux optimal utiliser et pour cela « GILLILAND » a proposé la

formule suivante :

0,1 < Ce pmin < 9,3 [1.16]

(popett

Pour le rapport moyen, non aurons: (roye = 1.3 (Ppdmun + 0.3 a7)

IL.1.7 Taux de rebouillage

1.1.7.1 Taux de rebouillage minimal

Le taux de rebouillage minimal est calculé d’aprés I’équation suivante

Deel = Cryin uta)

1.1.7.2 Taux de rebouillage optimal

Le taux de rebouillage optimal est calculé d’aprés I"équation suivante:

P (rpope + (1 — eo) 4

(rope 1 [1.19]

Chapitre IL Matériel et Méthodes

1.1.8 Nombre de plateaux dans la colonne

GILLILAND propose une corrélation empirique unique, entre le taux de reflux et le nombre

d’étages théoriques pour les colonnes distillant des mélanges dhydrocarbures légers. Si Naxn

est le nombre minimal d’étages théoriques a reflux total.

Nex = Nin (Pope — pimin

Net 1 ‘ (Tp )opr + 1

Les deux fonctions sont religes entre elles par une courbe de corrélation [Annexe 3].

Le nombre de plateaux minimal dans les zones de rectification et d°épuisement sont calculés &

partir des deux équations suivantes

+ Zone de rectification

Ma tog (tg) 20

Nein = tog (242) /tog (=) [21]

x

acerca

I1.1.8.1 Nombre de plateaux réels

En prenant en consideration I'efficacité des plateaux a clapets (¢ = 0,6)

N,

Nea uz]

Na: Nombre de plateaux théorique

Nai Nombre de plateaux rée! dans chaque zone.

I1.1.8.2 Nombre total des plateaux dans la colonne

Le nombre total des plateaux dans la colonne est la somme des plateaux réels dans chaque

zone, il est calculé d’aprés I’équation suivante :

Ne = Nar + Nae (1.23)

11.1.9 Diamétre de la colonne

Le diamétre de la colonne est calculé «’aprés le premier plateau de la zone de concentration car

Ja téte de 1a colonne est I’endroit le plus chargé par les vapeurs que les autres sections.

qyp = U.S = uze [1.24]

> Ady (11.25)

11.1.9.1 debit volumique des vapeurs dy

Le debit des vapeurs quittant la téte de colonne est évalué selon I'équation suivante

22.4.Z.Vy( Ts +273)

% (273.P,) (1.26)

Avec: Vy =D + Lp =D(r, +1) (1.27)

11.1.9.2 Coefficient de compressibilité Z.

Le facteur de compressibilité est déterminé d'aprés les paramétres critiques (température et

Pression), qui sont calculés daprés les équations suivantes :

Temoy = LP c¥ ps [01.28]

PCmoy = LP ei-¥ i [1.29]

Connaissant ces demiers, on calcule les paramétres réduits daprés les formules suivantes :

Ts

Te = Fes [11.30]

—

Pr= aan [1.31]

Le facteur de compressibilité Z est tiré d'aprés le diagramme des constantes thermodynamiques

{annexe 4}. [4]

11.1.9.3 Vitesse admissible des vapeurs

La vitesse admissible des vapeurs notées U est donnée par la formule de « SOUDERS &

BROWN »

U=8,47.10"5.¢, [1.32]

Avec C, le coefficient dépend du type de plateau, de la distance entre les plateaux et de la

charge sur les plateaux.

11.1.9.4 Masse volumique des vapeurs p"

Elle est calculée d’aprés I’équation qui

p” = Va * Mo/ dy (11.33)

[J

Chapitre IL Matériel et Méthodes

IL.1.9.5 Masse volumique du liquide pt

La masse volumique du liquide a température T est donnée par !’équation suivante

p)=pl=p420-a(T-20) [11.34]

Avec

a = 0.001828 - 0.00132 ps [1.35]

1.1.10 Hauteur de Ia colonne

La hauteur de la colonne est la somme des distances suivantes :

Hy = hy + hy + hy thy hs + he [11.36]

Avec:

1L.1.10.1 Hauteur de espace libre situé en téte de la colonne

hy=11+? [1.37]

11.1.10.2 Hauteur de la zone de rectification

hy = (Na -D)hy [1.38]

11.1.10.3 Hauteur de la zone d’alimentation

hy =3h, (1139)

11.1.10.4 Hauteur de la zone d°épuisement

hy = hy (Ne — 1) [40]

Sachant que

hs: est la hauteur de l'espace libre au dessous du plateau inferieur qui est égal a 5.2 m,

hg: la hauteur du fond inferieur de la colonne, elle est de 4,65 m.

111.11 Bilan thermique de la colonne

L’établissement du bilan thermique de la colonne est nécessaire pour vérifier le débit du

reflux liquide provenant du condenseur et pour déterminer les charges thermiques du

condenseur et du rebouilleur, L’équation des bilans thermique de la colonne entigre s’écrit

comme suit

Qk + Qn + Or =Qc+ Qe + Od 44]

Avec Qa» = G,* (Hp — Ip) [1.42]

Qcon = (D+ Lp) * (Ho — hy)

D’oit le débit de rebouillage est calculé par :

G, = Re (Toop (1.43)

Les différentes enthalpies sont calculées 4 partir de I"équation suivante :

H=Cp+T (44)

J

Chapitre I

# L’enthalpie de la charge chaude

Hen = Hocn* 0+ (1—e0) * Roch

* L’enthalpie de la charge froide

Hy = Hog * €9 + (1— 0) * Rog

|.1 Charge thermique de Palimentation chaude

Qen = hen * Fen

11.1.10.2 Charge thermique de ’alimentation froide

Qe = Hy* Fy

11.1.10.3 Charge thermique du distillat

Qp = hp* D

11.1.10.4 Charge thermique du résidu

Qe = hye R

11.1.10.5 Charge thermique du condenseur

Qeon = (D+ bp) * (Hp ~ hy)

11.1.10.6 Charge thermique du rebouilleur

D‘aprés le bilan thermique de la colonne, on peut déduire que

Qn» = Qn + Got Qon— Qen

11.2 CALCUL DU REBOUILLEUR [3]

Afin de maintenir le contact liquide / vapeur dans la colonne

Matériel et Méthodes

[1.45]

[1.46]

[1.47]

[1.48]

[49]

[11.50]

(11.51)

-O sz

on introduit un rebouilleur qui

sert a chauffé une partie de résidu et le réinjecté sous forme d’un reflux chaud, pour permettre

évaporation de I’éthane entrainé par le liquide.

LZ

Tee

=

|

Ts£

Figure 11.2: Schéma simplifié d’un rebouilleur.

11.2.1 Calcul du débit de hot oil

Le debit d’huile chaude sera calculé par l’équation de bilan suivante :

Qre = 12n [ILS3]

En fixant le rendement du rebouilleur, on peut trouver le débit comme suit :

0, = 2 [54]

"

Pour le débit massique d’huile on utilise la formule suivante :

Qn

y= 7 7 IL55|

PT = Oe 55]

11.2.2 Caleul de ATLM

La différence de température moyenne logarithmique est déterminge par la formule suivante :

AT, - AT,

aT,

in im

ATLM = [1.56]

11.2.3 Calcul du coefficient global de transfert de chaleur K

Le coefficient global de transfert de chaleur se calcule de la maniére suivante

1

(a)* Ge) +2)

Les coefficients a; et a 3 sont les coefficients de transfert de chaleur cété tube et coté calandre

57]

respectivement, afin de les calculer on procéde comme suit :

[J

Chapitre IL Matériel et Méthodes

11.2.3.1 Section de passage

La section de passage cété tube est donnée par la formule suivante

s News d? 158

a [1.58]

Celle du c6té calandre se calcule comme suit :

D.(Pp = dex) + B

s. : [1.59]

11.2.3.2 Vitesse massique

- Coté tube

[11.60]

~ Coté calandre

w= % 1.61

=3. (61)

11.2.3.3 Nombres adimensionnels des deux cAtés d’échange

Les nombres adimensionnels (Reynolds, Prandtl, Nusselt) pour les deux c6tés sont calculés par

les corrélations suivantes:

a) Nombre de Reynolds Re

Il est caleulé par la formule suivante

{11.62}

b) Nombre de Prandtl Pr

Hest calculé par la formule qui suit

CPmoy * Hoy

Pr = Prey *Bmoy [1.63]

Amoy

©) Nombre de Nusselt Nu

Hest calculé comme suit: Nu = 0.0243 (Re)°*(Pr)" [1.64]

Ainsi on peut calculer les deux coefficients at et at 2 par la formule suivante :

étho

= Coté tube

(U.65]

[1.66]

11.2.4 Calcul de la surface d’échange

On détermine cette surface par le coefficient de transfert K calculé auparavant en utilisant

cette formule :

Qnoi1/2)

P= KVATLM

Afin de vérifier le résultat, on recalcule cette surface par les paramétres de construct

échangeur avec cette équation:

F = we den +L+N [11.68]

11.3 CALCUL DU BALLON DE REFLUX

Le role du ballon de reflux est de recevoir leffluent du condenseur de téte, de réaliser la

séparation des phases qu’il collecte et de constituer une réserve de produits liquides pour

assurer un debit régulier de reflux et de soutirage. Les méthodes de calcul pour estimer les

dimensions de ces ballons seront basées sur l’évaluation d'un temps de séjour tel que la

séparation des phases soit suffisante pour réduire les entrainements 4 une valeur minimale

acceptable et que simultanément le temps de séjour correspond 4 une retenue liquide correcte.

Le controle du fonctionnement étant assuré par observation et le réglage du niveau de

liquide dans le ballon, il est done logique de considérer un niveau normal de travail NN, situé

légérement au-dessus de la section équatoriale, et les écarts maximaux admissibles compatibles

avec la longueur du niveau @ glace, c’est-i-dire un niveau haut NH et un niveau bas NB,

comme le montre la figure ci-dessous. Le volume compris entre NN et NB représente la retenue

liquide qui est estimée de la fagon suivante : [3]

= 283 min pour le reflux.

= Smin pour le soutirage.

+ Ou8a 10min pour la totalité de la vapeur de téte condensée.

Figure IL3: Schéma simplifié d'un ballon de reflux.[3]

Le rapport L/D de la longueur au diamétre est en fonction de la pression de service. On

adopte généralement les valeurs suivantes :

L

2<5 <3 pour P<7kg/cm?

L kg

3<5<5 pour P>7—5

L

Pour = ona; D=0.75V"3 [11.69]

D

Enfin le calcul de ta retenue liquide nécessite lévaluation des aires de segments circulaires

(Figure 11.3) définis par les niveaux. Un tableau donne directement ces aires en fonction de

angle au centre 0, de la hauteur h, de la corde C du segment et du rayon R [Annexe 5]

Hauteur b Surface S.

ft,

G+Angle ov conke (0)

Figure 114: Segments circulaire,[3]

Deux cas a distinguer dans le ballon, suivant que la condensation est totale ou partielle :

11.3.1 Condensation totale des vapeurs

L’alimentation du ballon est homogene, on trouve uniquement une phase liquide, dans ce

cas la le ballon joue le réle d'un accumulateur. II suffit donc de fixer le niveau haut NH. Le

[>

Chapitre I] Matric et Méthode

volume compris entre NB et NN représente alors le double de la retenue spécifique. Pour le

calcul des dimensions du ballon, on doit connaitre le débit du liquide arrivant au ballon et la

pression régnante dans le ballon et on suit les étapes suivantes

~ On détermine le débit volumique du distillat et reflux par les équations suivantes

Diig* M,

ug = (11.70)

Ore = (u.74)

= On détermine Ia retenue totale qui est la somme des deux retenues liquides qui sont

déterminées par les formules suivantes

“5

vy, Sag [1.72]

V2 = Set 3 (73)

~ On détermine le volume V jg entre NB et NH, qui est deux fois la retenue totale.

On pose I’hypothése du rapport L/D en fonetion de la pression

~ On calcule le diamétre D du ballon a partir du volume Vig.

~ On suppose la valeur de h.

Selon la valeur de h/R on détermine a partir du tableau de annexe 5 la valeur de l'aire du

segment, de 1a on, détermine I'aire F entre NB et NH ;

F=

Od: S$: Vaire d'un segment en [m?]

R?-2-8 (1.74)

R : le rayon du ballon en [m].

La longucur du ballon L est caleulé a partir de :

Vuig

L [75]

4

Oi: Vig est Je volume total du ballon en fm |

Enfin on calcul le rapport L/D et on le compare avec celui supposé.

11.3.2 Condensation partielle des vapeurs

Dans ce cas, on a un mélange de liquide et de gaz 4 séparer. Les spécifications de retenue

liquide restent valables, mais il faut y ajouter une condition supplémentaire concernant la

section supérieure libre au-dessus du niveau haut. Cette section de passage doit étre suffisante

pour que les gouttelettes liquides entrainges par la vapeur aient le temps de se déposer. La

vitesse limite du gaz dans cette section, appelée vitesse critique d’entrainement, est donnée par

Ja formule empirique suivante :

U,=4,7-C [11.76]

Uc: vitesse critique d’entrainement en [emvs] ;

Cs un coefficient de correction, avec

C= 1 pour un ballon vertical ;

1.5

You might also like

- SWP1940 PUB0 FRENCH0 Box 68466 B00 PUBLIC0Document180 pagesSWP1940 PUB0 FRENCH0 Box 68466 B00 PUBLIC0Kolo Arnaud SoroNo ratings yet

- Debimetres Et OrificesDocument92 pagesDebimetres Et OrificesKolo Arnaud SoroNo ratings yet

- FR2481267A1Document13 pagesFR2481267A1Kolo Arnaud SoroNo ratings yet

- Module Portefolio Eleve Maître VFDocument24 pagesModule Portefolio Eleve Maître VFKolo Arnaud SoroNo ratings yet

- GPL-2020-2-2-00 V 2020Document2 pagesGPL-2020-2-2-00 V 2020Kolo Arnaud SoroNo ratings yet

- Boubekeur OmarDocument95 pagesBoubekeur OmarKolo Arnaud SoroNo ratings yet

- Nouvelles Stratégies de Réconciliation: Les Alliances Interethniques en Afrique de L'ouestDocument18 pagesNouvelles Stratégies de Réconciliation: Les Alliances Interethniques en Afrique de L'ouestKolo Arnaud SoroNo ratings yet

- Détermination Des Paramètres Opératoires de Dépropaniseur Dans Le But D'augmenter La Production Du PropaneDocument92 pagesDétermination Des Paramètres Opératoires de Dépropaniseur Dans Le But D'augmenter La Production Du PropaneKolo Arnaud SoroNo ratings yet

- FCV JetADocument5 pagesFCV JetAKolo Arnaud SoroNo ratings yet

- Comité Français Du Butane Et Du Propane: Rapport D'ActivitéDocument32 pagesComité Français Du Butane Et Du Propane: Rapport D'ActivitéKolo Arnaud SoroNo ratings yet

- Cad215 Mai Juin2020Document52 pagesCad215 Mai Juin2020Kolo Arnaud SoroNo ratings yet

- PowerGen SS FRDocument4 pagesPowerGen SS FRKolo Arnaud SoroNo ratings yet

- Réservoirs de Stockage: Méthodologie de Calcul Et Analyse SécuritaireDocument8 pagesRéservoirs de Stockage: Méthodologie de Calcul Et Analyse SécuritaireKolo Arnaud SoroNo ratings yet

- 665.5 026 01Document102 pages665.5 026 01Kolo Arnaud SoroNo ratings yet

- Plaquette Ingenieur Geomatique 2021-2Document28 pagesPlaquette Ingenieur Geomatique 2021-2Kolo Arnaud SoroNo ratings yet