Professional Documents

Culture Documents

Apuntes Amef Parte2

Apuntes Amef Parte2

Uploaded by

Edgardo López0 ratings0% found this document useful (0 votes)

9 views11 pagesOriginal Title

apuntes amef parte2

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

9 views11 pagesApuntes Amef Parte2

Apuntes Amef Parte2

Uploaded by

Edgardo LópezCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 11

Capitulo 1

Introduccién

Proceso de AMEFs

LLincamientos

Este manual introduce el topico de Andlisis de Modo y Efectos.de

Fallas Potenciales (AMEF) y ofrece lineamientos generales ¢

aplicacién de esta técnica

EI AMEF es una metodologia analitica usada parasasegurar que

problemas potenciales se han considerado y aberdado a través del

proceso de desarrollo del producto y procesa (APP ~Planeacién

Avanzada de la Calidad de un Producto) sj sultado mas visible

es la. documentacon de conociiens en forma calectva. de

‘tupos multfuncionales mee

@

Parte de la evaluacién y analisis-es una evaluacién de riesgos

misma. El punto importante €Squé se conduzca una discusién en

relacién al disefio (del produeto 0 proceso), la revisién de las

funciones y cambios en fa aplicacién, y los riesgos resultantes de

is fallas potenciaes, (7)

Cada AMEF set esogurar que se ha dado atencion 2 cada

componente dehiro-del producto o ensamble, Para componentes 0

procesos criticoso relacionados con la seguridad se les debiera

dar una alta prioridad.

Uno (457/68 factores mas importantes para la implementacion

exitoea de un programa de AMEF es tempo y oportunidad

Sees ave es un accin “ents debevertsy non erica

“Cassp

aS

wués-del-hecho". Para lograr el mayo valor, el AMEF debe

Shacerse antes de la implementacién de un producto o proceso en

‘el cual existe el potencial de modos de falla. Tiempo por antcipado

invertido apropiadamente en completar un AMEF, cuando los

cambios del productolproceso pueden ser implementados mas

facil y econémicamente, minimizaria la crisis de cambios tardios.

Las acciones que resulten de un AMEF pueden reducir o eliminar

la probabilidad de implementar un cambio que crearia atin un

aspecto de preocupacién mas grande

Ideaimente, el proceso del AMEF de Disefio debiera iniciarse en

‘etapas iniciales del disefio y el AMEF de Proceso antes de que el

herramental o equipo de manufactura es desarrollado y comprado.

El AMEF evoluciona a lo largo de cada etapa del proceso de

desarrollo del disefio y la manufactura y puede también ser usado

‘en la solucién de problemas,

EI AMEF puede también ser aplicado para areas que no son de

manufactura. Por ejemplo, el AMEF podria ser usado para analizar

riesgos en un proceso de administracién o para la evaluacién de

un sistema de seguridad, En general, el AMEF se aplica para fallas

potenciales en el disefio del producto y los procesos de

manufactura, donde los beneficios son claros y potencialmente

significativos.

Capitulo 1

Propésito del Manual

Lincamientos Gi

rales para AMES:

Este manual describe los principios basicos e implementacién del

proceso de AMEFs ' y como es integrado dentro del ciclo de

Gesarroio del producto y el proceso. Esto incluye la

ddocumentacién de este proceso y como los andlsis son api¢ados

para mejoramientos necesarios y oportunos de un products

proceso y en sus etapas de desarrolo inicales y cami

Este manual ofrece también descripciones» ‘hinge de

metodologias alternativas y de soporte para estoS-andlisis, sus

ventajas y limitaciones especificas, guias de experiencia relevante, tiempo disponible y autoridad aprobada por la

administracién

Un programa completo de entrenamiento debiera implementarse

incluyendo:

Vision general para la administracién

Entrenamiento a los usuarios

+ Entrenamiento a los proveedores

+ Entrenamiento a los facilitadores

Finalmente, la administracién tiene la responsabilidad y es duefio

del desarrollo y mantenimiento de los AMEFs.

Capitulo 1

AMEF Explicado

Lincamientos Gi

rales para AMES:

Los AMEFs son una parte integral de la administracién de riesgos

y soporte del mejoramiento continuo. Consecuentemente, el AMEF

llega a ser una parte clave del desarrollo del Producto y_el

Proceso. El proceso de Planeacién Avanzada de la Calidad ¢@.un

Broduco (APP) erica cinco eas generals de enkat-én

este proceso de desarrollo:

* Planea y Define un Programa

* Disefio y Desarrollo del Producto

+ Disefo y Desarrollo del Proceso

+ Validacién del Producto y el Proceso

+ Retroalimentacién, Evaluaciones y Sng Sate

EI manual de referencia de APP m(estra a los AMEFDs como

una actividad en la seccién de Dato Desarrollo del Producto

diol esquema de tiempo y los AMEFPS en la seccién de Disofio y

Planeacién del Proceso. El desarallo de los AMEFDs 6 AMEFPS

os. rote qu yu 9 “2 los equipos en el desarrollo de

fos disenos. dl as @ proceso a que cumplan con

expectativas /

El andlisis de AMEFS no debra ser considerado com un evento

s6lo, més bier e¢ GA eompromiso de largo plazo que complement

el desarrollo del producto y proceso para asegurar que las fallas

potencies soa Evaluadas y se toman acciones para reducir sus

fiesgos./

Un, Gee. clave de! mejoramiento continuo es la retencién del

Yecehmiento de aprendizajes pasados los cuales a menudo son

es ‘en AMEFS, Es aconsejable a las” organizaciones

italzar andlisis previos de disefos de productos y proceso

“similares para uso como un punto de partida para un siguiente

programa y/o aplicacion.

EI lenguaje usado en los AMEFs debiera ser lo mas especifico

posible cuando se describa algiin item (por ejemplo, modo de fala

causa) y no extender 6 extrapolar mas alla’ del nivel de

‘entendimiento del equipo acerca de lo que serian los efectos de

las fallas.

Declaraciones claras, terminologia y enfoque concisos en los

efectos actuales son la clave para una identificacién y mitigacion

cefectiva de aspectos claves de riesgos.

Copituto Lineamenos

Seguimiento y Mejoramiento Continuo

La necesidad de tomar acciones preventivasicorrectivas efectivas,

‘con un apropiado seguimiento en dichas acciones, puede no ser

sobre enfatizado, Las acciones debieran ser comunicadas a tadas

las areas afectadas. Un AMEF totalmente completo\y bien

desarroliado es de valor limitado sin _-accipnes

preventivas/correctivas positivas y efectivas, So

Ex iderazgo del equip (peamente ler de al

lider) esté a cargo de asegurar que toda’

recomendadas han sido imotemeniasee abordadas

adecuadamente. El AMEF es un docurientd’ vivo y debiera

siempre reflejar el iltimo nivel, asi comé/las’acciones relevantes

mas recientes, ncluyendo aquellas que cewrran después del ino

de produccién eS

El lider del equipo / ingenieso (fer Cuenta con diferentes mecios

para asegurara que las acclories-tecomendadas se implementen

Estos incluyen, aunque negeyitan a lo siguiente:

+ Revisando diseftos,(Ffdcesos y registros telacionados para

asegurar que igs acciones) recomendadas se hayan

impiementado, (7/)

+ Sonfimand coporacin des cambios ala documertacén

de disefio/er ble/manufactura, y

+ Revisando AMEFs de Disefios/Procesos, apicaciones especiales

de AMEPS Planes de Control

%)

es para AMEES

Capitulo tt Estrategia, Plancacién ¢ Implementaciin de AMEES

Vision.

Estrategia, (Planeacién e Implementacion

WS

Capitulo tt

Introduccién

Estructura Basica

Enfoque

Estrategia, Plancacién ¢ Implementacién de AMES

El desarrollo de un AMEF, de disefto 6 procesos, utiliza un enfoque

‘comtin para abordar:

Falls potenciales del producto 6 proceso para cumpli sh

expectativas

Consecuencias potenciales

Causas potenciales de modos de fallas

Aplicacién de controles actuales

Niveles de riesgo

Reduccién de riesgos

Antes de que el documento de AMEE seG/injdado, el equipo debe

definir el aleance del proyecto y recolactat informacion existente la

de AMEFs. @)

EI propésito de los formate fecomendados de AMEFS descritos

fen este manual son orgahizar la recoleccién y despliegue de

informacién de AMEFS fiismos relevante. Los formatos especificos,

puedan vari en page as race ea organicacion y ls

requerimientos 46s clentes

Fundamentainishte, el formato utilizado debiera abordar:

+ Funciaheg)requerimientos y enviables/entregables de un

producto 6 proceso siendo analizado,

odes ‘de fallas cuando los requerimientos funcionales no se

d & plen,

fectos y consecuencias de los modos de falias,

> Causas potenciales de modos de fallas,

‘+ Acciones y controles para abordar las causas de los modos de

fallas, y

‘+ Acciones para prevenir recurrencias de modos de falls.

No hay un solo 6 Unico proceso para el desarrollo de AMEFs; sin

‘embargo hay elementos comunes como se describen adelante.

yn de AMEFS

Capitulo tt

Estrategia, Plancacién ¢ Imp

mentac

Como se mencioné previamente, el desarrollo del AMEF es

responsabilidad de un equipo muitidisciplinario (6 multfuncional)

‘cuyos miembros abarcan los conocimientos del tema necesatios.

Esto debiera incluir el conocimiento y experiencia en la facittacién

del proceso de AMEFS. Se recomienda el enfoque de equipo-para

beneficiar el proceso de desarrollo de los AMEFs y-aseguirar las

entradas y colaboracién de todas las areas funcignalé&atectadas,

El lider de equipo de los AMEFs debiera /seledcionar a los

tembros del equipo con a experiencia elaidn y la autordad

necesarios. Ademas de ingenieros de diseiios y procesos, Ios,

siguientes son ejemplos de recursos adicighales:

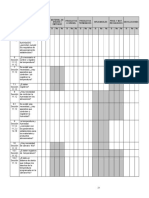

‘Tépico de desarrolio del AMEF

‘Alcanes

Recursos 5 Egpoionsia Rolovantos

‘Aaministracién dé Programas, Clientes,

Individuo(s),tesponsable(s) de intearaciones

Funciones, requerimientos y expectativas

Clientes, jci6n de Programas,

Individug(&) tesponsable(s) de integraciones,

Operaciones de Servicios, Seguridad,

Manufacfura y Ensamble, Empaque, Logistica y

Materiales

Modos de Tallas polenciales —Ta Torma en que uy.

proceso 6 producto puede fallar

(Clightes, Administracion de Programas,

indviduo(s) responsable(s) de integraciones,

peraciones de Servicios, Seguridad,

Manufactura y Ensamble, Empaque, Logistica,

Materiales, Calidad

Efectos y consecuencias de las falas —(ant

pata ls proesos dei organizacon gm en el

flujo hasta os clientes aS

SS

Clientes, Administracién de Programas,

Individuo(s) responsable(s) de integraciones,

Operaciones de Servicios, Seguridad,

Manufactura y Ensamble, Empaque, Logistica,

Materiales, Calidad

Causas de falas potenciales,, 5

Clientes, Manufactura y Ensamble, Empaque,

Logistica, Materiales, Calidad, Confiabilidad,

Analisis de Ingenieria, Fabricante de Equipos,

Mantenimiento.

QV)

Clientes, Manufactura y Ensamble, Empaque,

Logistica, Materiales, Calidad, Confiabilidad,

Analisis de Ingenieria, Analisis Estadistico,

Fabricante de Equipos, Mantenimiento

‘AplieaGign ue coniroles de prevencién actuales

Manufactura y Ensamble, Empaque, Logistica,

Materiales, Calidad, Fabricante de Equipos,

Mantenimiento

‘Aplieacion de controles de deteccién actuales

Clientes, Manufactura y Ensamble, Empaque,

Logistica, Materiales, Calidad, Mantenimiento

‘Aesiones recomendadas requeridas

Clientes, Administracion de Programas,

Individuo(s) responsable(s) de integraciones,

Manufactura y Ensamble, Empaque, Logistica,

Materiales, Calidad, Confiabilidad, Andlsis de

Ingenieria, Analisis Estadistico, Fabricante de

Equipos, Mantenimiento

Capitulo tt

Define el Alcance

Estrategia, Plancacién ¢ Implementacién de AMES

El alcance establece los limites del andlisis del AMEF. Define lo

que es incluido y excluido, y determinado en base al tipo de AMEF

Siendo desarrolado, o)., sistemas, subsistemas 0 consents

Antes de que el AMEF pueda iniciar, debe determinarse utr Claro

tentendimiento de fo que sera evaluado, Lo que se excuye puede

ser tan importante como lo que se incluye e el wae alcance

necesita establecerse al inicio del proceso pafe psegurar una

direcci6n y enfoque consistentes. “ee

<>

Lo siguiente puede ayudar al equipo en ladfinicién del aleance de

un AMEF: a

+ Modelos de Funciones SS Sy

Diagramas de Bloques (Limites) (7)

Bierames i Parémetos Et WS

Diagramas de Interfaces (“>

Diagramas de Flujo de Py aoe

Matrices de Interrelaciotes,

Diagramas Esquematie

Listas de Materiales (BOM)

wy)

AMEFS do Siiemas

Un AMEF ie isteras se hace de varios subsisemas. Ejemplos

de sistekigg nchyen Sistema dal Chassis, Sistema Powortan 6

Sistas reir, ete, El enfoque de los AMEFs de Sistemas es

aporder todos tas fases © Ineraccones ene. 1s. sistemas,

_Aaeebpistemes, medio ambiente y los clentes

.

_*\OAMEFs de Subsistemas

Un AMEF de Subsistemas es un subconjunto de un AMEF de

sistemas. Un ejemplo de un subsistema es el subsistema de

suspensién frontal, el cual es un subconjunto del Sistema del

Chassis. El enfoque los AMEFs de subsistemas es abordar todas

las interfases e interacciones entre los componentes del sistema y

las interacciones con otros subsistemas o sistemas.

AMEFs de Componentes

Un AMEF de componentes es un subconjunto de un AMEF de

subsistemas. Por ejemplo, un pedal de frenos es un componente

del ensamble de frenos, y el cual es un subsistema del sistema del

chassis.

NOTA; Cualquier ajuste subsecuente al alcance puede requerir de

una modificacién en la estructura y miembros del equipo.

10

Capitulo tt Estrategia, Plancacién ¢ Implementaciin de AMEES

Define al Cliente

Existen cuatro clientes principales a ser considerados en_el

proceso de AMEFs, y todos necesitan ser tomados en cuenta(éh al

andlisis de un AMEF: is

i

USUARIO FINAL: La persona u organizacién que Sitlice el

producto, El andiisis del AMEF que afecte al Usyatie Final podria

inclulr, por ejemplo, durabilidad. AS

+ CENTROS DE MANUFACTURA y ENSAMBEEXPLANTAS) de

OEMs: Las localizaciones de OEMs (Fabiicantes de Equipo

Original) donde las operaciones de mariyfasttra (ej., estampado

y powertrain) y ensamble de vehicujos téman lugar. El abordar

las interfases entre el producto y €i\pfoceso de ensamble es

critico en un efectivo andlisis de

+ MANUFACTURA EN LA CADENA DE SUMINISTROS: La

localizacion del proveedor(Wahde la manufactura, fabricacion 6

ensamble de materiales6que

enfoca el andlisis apropiadamente. Los modos<‘de> fallas

potenciales debieran ser descritos en términos s y no

necesariamente como un sintoma notado por efvollefté. Un largo

niimero de modos de fallas para un solo requerimiento puede

indiear que el requerimientodefinido no es core

~S

Los efectos potenciales de fallas son détinidos como las efectos de

los modos de falas como los percibe’ el cliente. Los efectos 6

impactos de las falas son descrl@s er términos de lo que el cliente

podria notar 6 experimentayElgiente puede ser uno intemo asi

Some e! Usuare Fina

La determinacion de lds ¢féctos potenciales incluye el andlisis de

las consecuencias de las falas y la severidad 6 seriedad de dichas

consecuencias. 57)

oS

Una caysa-potencial de una falla es definida como una indicacién

de como44falla podria ocurrir, descrita en términos de algo que

podr(a’s6r corregido 6 controlado. Una causa potencial de una falla

podila ser una indieacion de una debiidad en el disefo, la

Re

DW

scuencia de lo que seria el modo de fella,

_NExiste una relacion directa entre una causa y su modo de falla

resultante (ej,, si la causa ocurre, entonces el modo de falla

‘ocurre). La identificacién de las causas raiz del modo de la falla, en

suficiente detalle, permite la identificacién de controles apropiados

y planes de accién. Un andlisis de causas potenciales por

Separado es ejecutado para cada causa si existen causas

mltiples,

2

You might also like

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5819)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1092)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (845)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (590)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (540)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (348)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (822)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- Apuntes Escaneado Manual Fmea Segunda ParteDocument16 pagesApuntes Escaneado Manual Fmea Segunda ParteEdgardo LópezNo ratings yet

- Apuntes Escaneado Manual FmeaDocument10 pagesApuntes Escaneado Manual FmeaEdgardo LópezNo ratings yet

- Apuntes Verificacion BPM 1Document20 pagesApuntes Verificacion BPM 1Edgardo LópezNo ratings yet

- Apuntes Tercera Parte Verificacion BPMDocument20 pagesApuntes Tercera Parte Verificacion BPMEdgardo LópezNo ratings yet

- Apuntes Verif BPM Parte 2Document20 pagesApuntes Verif BPM Parte 2Edgardo LópezNo ratings yet

- Apuntes Amef p1Document10 pagesApuntes Amef p1Edgardo LópezNo ratings yet

- Info Anotacion Solicitudes de Registro SDocument28 pagesInfo Anotacion Solicitudes de Registro SEdgardo LópezNo ratings yet

- Info Medicamentos FraudulentosDocument6 pagesInfo Medicamentos FraudulentosEdgardo LópezNo ratings yet

- Formato Cedula de Evaluacion para Registros SDocument17 pagesFormato Cedula de Evaluacion para Registros SEdgardo LópezNo ratings yet

- Lib Analisis Metodologia ParcDocument25 pagesLib Analisis Metodologia ParcEdgardo LópezNo ratings yet