Professional Documents

Culture Documents

Clasificacion de Los Aceros

Uploaded by

Jhon Freddy DiazCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Clasificacion de Los Aceros

Uploaded by

Jhon Freddy DiazCopyright:

Available Formats

TRABAJO CLASIFICACION DE EL ACERO

PRESENTADO POR: JHON FREDDY DIAZ Cdigo 2008132112

ESCUELA COLOMBIANA DE CARRERAS INDUSTRIALES (ECCI) MECANICA INDUSTRIAL TRATAMIENTOS TERMICOS CUARTO SEMESTRE GRUPO 4AN

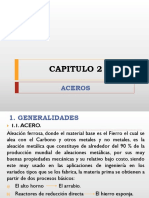

CLASIFICACIN DEL ACERO

1. Los diferentes tipos de acero se agrupan en cinco clases principales: aceros al carbono, aceros aleados, aceros de baja aleacin ultrarresistentes, aceros inoxidables y aceros de herramientas. Ms del 90% de todos los aceros son aceros al carbono, estos aceros contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de silicio y el 0,60% de cobre. Clasificacin por su contenido de Carbono: - Aceros Extrasuaves: El contenido de carbono varia entre el 0.1 y el 0.2 % - Aceros suaves: El contenido de carbono esta entre el 0.2 y 0.3 % - Aceros semisuaves: El contenido de carbono oscila entre 0.3 y el 0.4 % - Aceros semiduros: El carbono esta presente entre 0.4 y 0.5 % - Aceros duros: La presencia de carbono varia entre 0.5 y 0.6 % - Aceros extraduros: El contenido de carbono que presentan esta entre el 0.6 y el 0.7 %

CLASIFICACION ACERO SEGN CONTENIDO DE CARBONO BAJO CONTENIDO DE CARBONO MICROCONSTITUYE 0,05% A 0,3% APLICACIONES NTES % SAE Carbono AISI BUJES PASADORES 1006 0,06 % C1006 1008 0,08 % C1008 1009 0,09 % C1009 1010 0,1 % C1010 CONSTRUCCIONES 1012 0,12 % C1012 MECANICAS DE BAJAS 1015 0,15 % C1015 RECISTENCIA 1016 0,16 % C1016 PARA PIEZAS MECANICAS 1017 0,17 % C1017 QUE NO ESTES 1018 0,18 % C1018 SOMETIDAS A FUERTES 1019 0,19 % C1019 ESFUERSOS MECANICOS 1020 0,2 % C1020 PARA PARTES DE 1021 0,21 % C1021 VEHICULOS Y 1022 0,22 % C1022

REACCION QUIMICA

HIPOTETOIDE

FERRITICOS

1023 0,23 % C1023 1024 0,24 % C1024 1025 0,25 % C1025 1026 0,26 % C1026 1027 0,27 % C1027 1030 0,3 % C1030 MEDIO CONTENIDO DE CARBONO 0,35% A 0,5% % SAE Carbono AISI 1033 0,33 % C1033 1035 0,35 % C1035 1036 0,36 % C1036 1037 0,37 % C1037 1038 0,38 % C1038 1039 0,39 % C1039 1040 0,4 % C1040 1041 0,41 % C1041 1042 0,42 % C1042 1043 0,43 % C1043 1044 0,44 % C1044 1045 0,45 % C1045 1046 0,46 % C1046 1048 0,48 % C1048 1049 0,49 % C1049 1050 0,5 % C1050 ALTO CONTENIDO DE CARBONO 0,55% A 1,1% % SAE Carbono AISI 1055 0,55 % C1055 1060 0,6 % C1060 1064 0,64 % C1064 1065 1070 1074 1078 1080 1084 0,65 0,7 0,74 0,78 0,8 0,84 % % % % % % C1065 C1070 C1074 C1078 C1080 C1084

MAQUINARIA, REQUIERAN CORAZON DURO

PARA PIEZAS QUE VAN A SER USADAS EN TEMPLES Y REVENIDOS, USOS ARBOLES, EJES, Y TODAS PIEZAS QUE NO ESTEN SOMETIDAS A EZFUERSOS MECANICOS PARA PIEZAS MECANICAS DE PEQUEO Y MEDIANO ESPESOR, Y SIRVE PARA PIEZAS QUE TIENEN QUE SER TEMPLADAS CON SOPLETE PARA PIEZAS PEQUEAS QUE DEBEN SER TEMPLADAS POR INDUCCION, QUE LOGREN DUREZAS DE 54 - 56R PARA PIEZAS QUE TIENEN QUE SOPORTAR EXFUERSOS ALTOS LONGITUDINALES, PERO SIN INPACTOS CONTINUOS ACERO PARA CONTRUCCION DE PIEZAS QUE TIENE QUE SOPORTAR ALTA RESISTENCIA MECANICA ACERO PARA CONTRUCCION DE TODO TIPO DE PIEZAS QUE REQUIERAN RESISTENCIAS ELEVADAS, Y QUE ESTEN SOMETIDOS A ALTOS

HI

1085 1086 1090 1095

0,85 % 0,86 % 0,9 % 0,95 %

C1085 C1086 C1090 C1095 PARA FABRICACION DE RESORTES

ESFUERZOS MECANICOS COMO MOLINOS,

PERTETOIDE

Acero bajo en carbono

El porcentaje de carbono en estos aceros no supera el 0,2%, se llaman aceros ferrticos, son muy suaves, dctiles, deformables y de baja resistencia.

Acero medio en carbono A este grupo pertenecen la mayora del acero comercial que se produce, su porcentaje de carbono est comprendida entre el 0,2% y el 0,5%, sus propiedades dependen de la cantidad de ferrita y perlita que tienen y varan sus prestaciones en un rango muy amplio. Aceros de alto carbono Estos aceros tienen un porcentaje de carbono comprendido entre el 0,5% y el 0,77%, se denominan aceros perlticos. Su resistencia y dureza son elevadas pero su ductilidad y tenacidad son bajas. 2. ACEROS ALEADOS El acero es una aleacin de hierro y carbono que contiene otros elementos de aleacin, los cuales le confieren propiedades mecnicas especificas para su utilizacin en la industria metalmecnica. Aunque el Carbono es el elemento bsico a aadir al Hierro, los otros elementos, segn su porcentaje, ofrecen caractersticas especficas para determinadas aplicaciones, como herramientas, cuchillas, soportes, etc.

ERLITICOS

Aceros aleados de baja aleacin: aquellos aceros en que los elementos residuales estn presentes arriba de cantidades normales, o donde estn presentes nuevos elementos aleantes, cuya cantidad total no sobrepasa un valor determinado (normalmente un 3,0 al 3,5%). En este tipo de acero, la cantidad total de elementos aleantes no es suficiente para alterar la microestructura de los aceros resultantes, as como la naturaleza de los tratamientos trmicos a que deben ser sometidos. Aceros aleados de alta aleacin: aquellos aceros en que la cantidad total de elementos aleantes se encuentra, en el mnimo, de un 10 a 12%. En estas condiciones, no slo la microestructura de los aceros correspondientes puede ser profundamente alterada, sino que igualmente los tratamientos trmicos comerciales sufren modificaciones, exigiendo tcnicas, cuidados especiales y frecuentemente, mltiples operaciones. ELEMENTOS DE ALEACIN: Aluminio - Al: EL Aluminio es usado principalmente como desoxidante en la elaboracin de acero. El Aluminio tambin reduce el crecimiento del grano al formar xidos y nitruros. Azufre - S : El Azufre se considera como un elemento perjudicial en las aleaciones de acero, una impureza. Sin embargo, en ocasiones se agrega hasta 0.25% de azufre para mejorar la maquinabilidad. Los aceros altos en azufre son difciles de soldar pueden causar porosidad en las soldaduras. Carbono - C: El Carbn es el elemento de aleacin mas efectivo, eficiente y de bajo costo. En aceros enfriados lentamente, el carbn forma carburo de hierro y cementita, la cual con la ferrita forma a su vez la perlita. Cuando el acero se enfra ms rpidamente, el acero al carbn muestra endurecimiento superficial. El carbn es el elemento responsable de dar la dureza y alta resistencia del acero. Boro - B : El Boro logra aumentar la capacidad de endurecimiento cuando el acero esta totalmente desoxidado. Una pequea cantidad de Boro, (0.001%) tiene un efecto marcado en el endurecimiento del acero, ya que tambin se combina con el carbono para formar los carburos que dan al acero caractersticas de revestimiento duro. Cobalto - Co : El Cobalto es un elemento poco habitual en los aceros, ya que disminuye la capacidad de endurecimiento. Cromo Cr: El Cromo es un formador de ferrita, aumentando la profundidad del endurecimiento. As mismo, aumenta la resistencia a altas temperaturas y evita la

corrosin. El Cromo es un elemento principal de aleacin en aceros inoxidables, y debido a su capacidad de formar carburos se utiliza en revestimientos o recubrimientos duros de gran resistencia al desgaste, como mbolos, ejes, etc. Fsforo - P : Fsforo se considera un elemento perjudicial en los aceros, casi una impureza, al igual que el Azufre, ya que reduce la ductilidad y la resistencia al impacto. Sin embargo, en algunos tipos de aceros se agrega deliberadamente para aumentar su resistencia a la tensin y mejorar la maquinabilidad. Manganeso - Mn: El Manganeso es uno de los elementos fundamentales e indispensables, esta presente en casi todas las aleaciones de acero. El Manganeso es un formador de austenita, y al combinarse con el azufre previene la formacin de sulfuro de hierro en los bordes del grano, altamente perjudicial durante el proceso de laminacin. El Manganeso se usa para desoxidar y aumentar su capacidad de endurecimiento. Molibdeno - Mo: El Molibdeno tambin es un elemento habitual, ya que aumenta mucho la profundidad de endurecimiento del acero, as como su resistencia al impacto. El Molibdeno es el elemento mas efectivo para mejorar la resistencia del acero a las bajas temperaturas, reduciendo, adems, la perdida de resistencia por templado. Los aceros inoxidables austeticos contienen Molibdeno para mejorar la resistencia a la corrosin. Nitrgeno - N : El Nitrgeno puede agregarse a algunos tipos de acero, para promover la formacin de austenita. Niquel - Ni : Es el principal formador de austenita, que aumenta la tenacidad y resistencia al impacto. El Nquel se utiliza mucho en los aceros inoxidables, para aumentar la resistencia a la corrosin. El Nquel ofrece propiedades nicas para soldar Fundicin. Plomo - Pb : El Plomo es un ejemplo de elemento casi insoluble en Hierro. Se aade plomo a muchos tipos de acero para mejorar en gran manera su maquinabilidad. Titanio - Ti: El Titanio se utiliza para estabilizar y desoxidar acero, aunque debido a sus propiedades, pocas veces se usa en soldaduras. Tungsteno - W : El Tungsteno se aade para impartir gran resistencia a alta temperatura. Vanadio - V : El Vanadio facilita la formacin de grano pequeo y reduce la perdida de resistencia durante el templado, aumentando por lo tanto la capacidad de endurecimiento.

3. GRADO DE DESOXIDACIN: El Acero que no ha sido desoxidado por completo antes de ser vertido en moldes; contiene muchas sopladuras pero no aparecen grietas. Acero efervescente: Se emplea para grandes requisitos superficiales; suele usarse en perfiles, chapas finas y alambres. En los aceros efervescentes slo se ha eliminado una pequea parte del oxgeno mientras dura el proceso de solidificacin, lo que deja una capa exterior o cerco relativamente libre de carbono, o sea que el centro del lingote tiene un mayor contenido de carbono que el exterior. Esta superficie con una porcin de carbono extremadamente baja es muy dctil, tiene excelentes cualidades de su superficie y muy buenas caractersticas para su conformado en fro. Acero Calmado o Reposado: Es aquel que ha sido desoxidado por completo previamente a la colada, por medio de la adicin de metales. Mediante este procedimiento se consiguen piezas perfectas pues no produce gases durante la solidificacin, evitando las sopladuras. Este tipo de acero es sometido a un tratamiento mediante la adicin de manganeso, silicio o aluminio antes de la colada. El acero calmado se emplea generalmente para piezas solicitadas dinmicamente, por ejemplo, en la construccin de maquinaria o para piezas que deben ser sometidas a fuertes conformaciones o para mecanizado con arranque de viruta. Aceros semicalmados: Tienen una composicin y propiedades mecnicas que varan entre las de los aceros efervescentes y los calmados. Los aceros calmados combinan las caractersticas de los aceros efervescentes y las de los semicalmados o sea, el cerco de carbono se forma en la superficie del acero, y el grueso de la seccin transversal interior tiene las caractersticas del acero semicalmado. 4. MICROCONSTITUYENTES Aceros ferriticos: Estructura ferritica a cualquier temperatura (o se convierte en estructura ausenitica en el calentamiento). El grano no se regenera Composicin: A. 15-18% de cromo y una mxima de 0,12% de carbono.

B. C. D.

Resistencia a la corrosin superior a la de los martensiticos 20-80% de cromo y una mxima de 0,35% de carbono Aceros al cromo-aluminio hasta un 4% ms resistentes a la oxidacin

Son difciles de soldar y se usan en embuticion profunda por su gran ductilidad. Son magnticos.

Aceros martensiticos Gran dureza cuando se los enfra rpidamente una vez austenizados. A. 12 - 14 % de cromo, 0,20 0,50% de carbono

Principalmente en cuchillera. B. 16-18% de cromo, 0,60-1; 20% de carbono Por temple adquieren grandes durezas.Resistentes a la corrosin y al desgaste Tipo normalizado AISI 311: acero inoxidable extra dulce. Menos del 0,1% de carbono, 13% de cromo y 0,30 % de nquel. Resiste a la corrosin atmosfrica, la del agua corriente y la de los cidos y lcalis dbiles. Fcilmente sondable Usos: utensilios domesticos, griferia, ornamentacion, cuberteria, etc.

Aceros austeniticos: Estructura auseniticos a cualquier temperatura

Baja conductividad calorfica Es el tipo de aceros ms utilizados Tipo normalizado AISI 314 Acero inoxidable ausenitico al cromo nquel conocido como18/8.Contiene 0,08% de carbono, 18% de cromo y 9% de nquel. Muy dctil y resistente a la corrosin atmosfrica, al agua de mar, al ataque de productos alimenticios, ciertos cidos minerales y de la mayora de los cidos orgnicos.

5. REACCIN QUMICA: Acero hipoeutectoide: Aceros que segn el diagrama hierro-carbono tienen un contenido en carbono inferior al correspondiente a la composicin eutectoide (0,77 % de C). El acero hipoeutectoide est formado por una mezcla de ferrita ms perlita. Acero hipereutectoide: Aceros que en su composicin y de acuerdo con el diagrama hierro-carbono tienen un porcentaje de carbono entre el 0,77% y el 2%.

Su constituyente principal es la cementita (Carburo de hierro (Fe3C)). Es un material duro y de difcil mecanizacin. El producto microestructural de la aleacin hierro-carbono de composicin eutectoide es la perlita. La perlita y la cementita proeutectoide constituyen los microconstituyentes de los aceros hipereutectoides con un contenido en carbono superior al de la composicin del eutectoide que es de 0,77% hasta el lmite del 2% donde el producto de la aleacin hierro-carbono pasa a denominarse fundicin.

Aceros eutectoides: Son aquellos en los que la fase austentica slida tiene composicin del eutectoide 0.77 %. Una reaccin eutectoide es un proceso metalrgico que ocurre en las aleaciones binarias con cierta concentracin de los aleantes. La aleacin con composicin eutctica en estado lquido, al ser enfriada lentamente, llega a una temperatura de solidificacin denominada temperatura eutctica, en donde ocurre la reaccin: Lquidosolucin slida alfa + solucin slida beta, llamada reaccin eutctica. Es una reaccin invariante, ya que tiene lugar bajo condiciones de equilibrio a temperatura especfica y a composicin de la aleacin invariable (de acuerdo con la regla de Gibbs, F = 0). Durante la reaccin eutctica coexisten tres fases y estn en equilibrio, por lo que se presenta una estabilizacin trmica horizontal en la temperatura eutctica en la curva de enfriamiento de la aleacin de composicin eutctica. Aleaciones principales La aleacin principal que indica el primer dgito es la siguiente: Manganeso Niquel Niquel-Cromo, principal aleante el cromo Molibdeno Cromo Cromo-Vanadio, principal aleante el cromo Esta numeracin indica que son aceros resistentes al calor, pero estos no se fabrican habitualmente. 8. Niquel-Cromo-Molibdeno, principal aleante el molibdeno 9. Silicio 1. 2. 3. 4. 5. 6. 7.

Sistemas SAE, AISI y UNS para clasificar aceros

Designacin AISI SAE UNS TIPOS DE ACEROS

10XX G10XXX Aceros al Carbono comunes 11XX G11XXX Aceros maquinables, con alto S 12XX G12XXX Aceros maquinables, con alto P y S 13XX G13XXX Aceros al Manganeso, con 1,75 % Mn 15XX G15XXX Aceros al Manganeso, con Mn sobre 1% 40XX G40XXX Aceros al Molibdeno, con 0,25% Mo 41XX G41XXX Aceros al Cromo-Molibdeno, con 0,40 a 1,1% Cr y 0,08 a 0,35% Mo 43XX G43XXX Aceros al Ni-Cr-Mo, con 1,65 a 2% Ni, 0,4 a 0,9% Cr y 0,2 a 0,3% Mo 46XX G46XXX Aceros Ni-Mo, con 0,7 a 2% Ni y 0,15 a 0,3% Mo 47XX G47XXX Aceros Ni-Cr-Mo, con 1,05% Ni, 0,45% Cr y 0,2% Mo 48XX G48XXX Aceros NI-Mo, con 3,25 a 3,25% Ni y 0,2 a 0,3%Mo 51XX G51XXX Aceros al Cromo, con 0,7 a 1,1% Cr E51100 G51986 Aceros al Cromo (horno elctrico), con 1,0% Cr E52100 G52986 Aceros al Cromo (horno elctrico), con 1,45% Cr 61XX G61XXX Aceros Cr-V, con 0,6 a 0,95% Cr y 0,1 o 0,15% V mnimo 86XX G86XXX Aceros Ni-Cr-Mo, con 0,55% Ni, 0,5% Cr y 0,2% Mo 87XX G87XXX Aceros Ni-Cr-Mo, con 0,55% Ni, 0,5% Cr y 0,25% Mo 88XX G88XXX Aceros Ni-Cr-Mo, con 0,55% Ni, 0,5% Cr y 0,3 a 0,4% Mo 9260 G92XXX Aceros al Silicio, con 1,8 a 2,2% Si 50BXX G50XXX Aceros al Cr, con 0,2 a 0,6% Cr y 0,0005 a 0,003% boro 51B60 G51601 Aceros al Cr, con 0,8% Cr y 0,0005 a 0,003% boro 81B45 G81B51 Aceros Ni-Cr-Mo, con 0,3% Ni, 0,45 de Cr, 0,12% Mo y 0,0005 a 0,003% B 94BXX G94XXX Aceros Ni-Cr-Mo, con 0,45% Ni, 0,4 de Cr, 0,12% Mo y 0,0005 a 0,003% B 7. CLASIFICACIN DEL ACERO EN FUNCIN DE SU USO: Acero para herramientas: Acero diseado para alta resistencia al desgaste, tenacidad y fuerza, en general el contenido de carbono debe ser superior a 0.30%, pero en ocasiones tambin se usan para la fabricacin de ciertas herramientas, aceros con un contenido de carbono ms bajo (0.1 a 0.30%); como ejemplo para fabricar una buena herramienta de alto contenido de carbono el acero debe ser de 0.75%, y la composicin del acero en general para este tipo de herramientas debe ser: carbono 0.75 %, silicio 0.25 %, manganeso 0.42 %, potasio 0.025 %, sulfuro 0.011 %, cromo 0.03 %, niquel 2.60 %.

Acero para la construccin: El acero que se emplea en la industria de la construccin, bien puede ser el acero de refuerzo en las armaduras para estructuras de hormign, el acero estructural para estructuras metlicas, tambin se usa en cerramientos de chapa de acero o elementos de carpintera de acero. Acero estructural y acero de refuerzo: Barras de acero para refuerzo del hormign: Se utilizan principalmente como barras de acero de refuerzo en estructuras de hormign armado. A su vez poseen su propia clasificacin generalmente dada por su dimetro, por su forma, por su uso: * Barra de acero corrugado. * Barra de acero helicoidal se utiliza para la fortificacin y el reforzar rocas, taludes y suelos a manera de perno de fijacin. * Malla de acero electrosoldada o mallazo * Perfiles de Acero estructural laminado en caliente * ngulos de acero estructural en L * Perfiles de acero estructural tubular: a su vez pueden ser en formas rectangulares, cuadradas y redondas. * Perfiles de acero Liviano Galvanizado: Estos a su vez se clasifican segn su uso, para techos, para tabiques, etc.

You might also like

- Aceros para MaquinariaDocument16 pagesAceros para MaquinariaOlga Lucia Patiño86% (7)

- Laboratorio Afilado de BurilesDocument3 pagesLaboratorio Afilado de BurilesFelipe Castellanos SandovalNo ratings yet

- Brocas de CentrosDocument27 pagesBrocas de CentrosjexxxuxxxNo ratings yet

- Tipos de FresadorasDocument4 pagesTipos de Fresadoras'Aguusz Gomez'No ratings yet

- 01 Guía TP FresadoDocument14 pages01 Guía TP FresadoAlejandro AltamiranoNo ratings yet

- Tipos de PernosDocument1 pageTipos de PernosAnellys Lyneth Domínguez HerreraNo ratings yet

- Manual para El Rectificado-2-55-4-54Document51 pagesManual para El Rectificado-2-55-4-54ALEJANDRO BERNAL SALAMANCANo ratings yet

- Más de 3 décadas de evolución y crecimiento constanteDocument110 pagesMás de 3 décadas de evolución y crecimiento constanteJORGRULES100% (2)

- MAV Mecanizado Alta VelocidadDocument55 pagesMAV Mecanizado Alta Velocidadtrick69No ratings yet

- Herramientas de torno de metal duro soldadas según normas ISO y DINDocument20 pagesHerramientas de torno de metal duro soldadas según normas ISO y DINAndres OsorioNo ratings yet

- Fresadora seguridadDocument18 pagesFresadora seguridadALCARAZ NUÑEZ VICTOR MANUEL 3GNo ratings yet

- Tipos de RoscasDocument23 pagesTipos de RoscasRobert WagnerNo ratings yet

- Esparrago Allen Din 913 Din 916Document2 pagesEsparrago Allen Din 913 Din 916Andrés Felipe MeloNo ratings yet

- Modulo04.1 - Geometria de Las Juntas y SimbologiaDocument28 pagesModulo04.1 - Geometria de Las Juntas y SimbologiawsoriachNo ratings yet

- Nomenclatura de AcerosDocument43 pagesNomenclatura de AcerosIrvin SotoNo ratings yet

- Historia y Normas de Seguridad Del TornoDocument1 pageHistoria y Normas de Seguridad Del TornoFernanda SandovalNo ratings yet

- Dimensiones Geométricas y Tolerancias en El DiseñoDocument23 pagesDimensiones Geométricas y Tolerancias en El DiseñoLuis Angel Martinez SotoNo ratings yet

- Catalogo PerfilesDocument42 pagesCatalogo Perfilesmarkosdistefano100% (2)

- Capacitacion para Tecnico en Acero InoxidableDocument9 pagesCapacitacion para Tecnico en Acero InoxidableLuis Rogelio Martinez MateosNo ratings yet

- Riesgo en Trabajo en Talleres de MecanizaciónDocument23 pagesRiesgo en Trabajo en Talleres de MecanizaciónOswaldo MuñozNo ratings yet

- Instrumentos de Medicion Directa.2Document140 pagesInstrumentos de Medicion Directa.2Sarahí YbarraNo ratings yet

- Fresadora universal: máquina básica para mecanizadoDocument5 pagesFresadora universal: máquina básica para mecanizadoRaul Quispe RamirezNo ratings yet

- Acero Inoxidable y Acero para HerramientasDocument20 pagesAcero Inoxidable y Acero para HerramientasJzz GrciaNo ratings yet

- BrocasDocument74 pagesBrocasSalvadorNo ratings yet

- Acabado de Acero InoxidableDocument11 pagesAcabado de Acero Inoxidablekasparob25No ratings yet

- Tolerancias y ajustes en diseño mecánicoDocument8 pagesTolerancias y ajustes en diseño mecánicocarlangas45No ratings yet

- Soldadura Mig MagDocument5 pagesSoldadura Mig MagWilzon ChambiNo ratings yet

- ResumenDocument5 pagesResumenSalas Rodríguez DavidNo ratings yet

- Productos SiderurgicosDocument15 pagesProductos SiderurgicosJaneri BegazoNo ratings yet

- Apuntes AceroDocument6 pagesApuntes AcerolainstanNo ratings yet

- Soldadura - de Acero para Matrices PDFDocument17 pagesSoldadura - de Acero para Matrices PDFGuz KoutNo ratings yet

- Métodos de EnsambleDocument39 pagesMétodos de EnsambleDart Suarez100% (1)

- Formatos NormalizadosDocument10 pagesFormatos NormalizadosaitorduroNo ratings yet

- Manual Bolsillo Aceros Axxecol PDFDocument77 pagesManual Bolsillo Aceros Axxecol PDFFernando Garcia HiguitaNo ratings yet

- Practicas de Soldaduras 2012 IMPRIMIRDocument34 pagesPracticas de Soldaduras 2012 IMPRIMIRMoises Alvaro Huacca CcasoNo ratings yet

- Copia de 6410.003 - 1993 - Español - Roscas Representacion Simplificada PDFDocument10 pagesCopia de 6410.003 - 1993 - Español - Roscas Representacion Simplificada PDFSebastian Aguirre BenavidesNo ratings yet

- Nomenclatura y clasificación de electrodos para soldaduraDocument4 pagesNomenclatura y clasificación de electrodos para soldaduraFrancisco GarzaNo ratings yet

- Preparacion de Moldes Grupo 3Document15 pagesPreparacion de Moldes Grupo 3Jose Castillo BurgosNo ratings yet

- Obtencion de AluminaDocument22 pagesObtencion de AluminaJUAN EDUARD SANTOS CAMPOSNo ratings yet

- Proceso de RoscadoDocument30 pagesProceso de RoscadoAna Cecilia Castaño MercadoNo ratings yet

- Guia de RoscadoDocument13 pagesGuia de RoscadoAdrian Barrera100% (1)

- Acero Al C-Mo y Cr-MoDocument1 pageAcero Al C-Mo y Cr-MoRoberto Alfredo Avila VidalNo ratings yet

- Tabla de RoscasDocument19 pagesTabla de RoscasJenni RoaNo ratings yet

- Aluminio - Aleaciones ELECTRODOS INFRADocument6 pagesAluminio - Aleaciones ELECTRODOS INFRALuis Eduardo Cruz Ramirez100% (1)

- Qué Diferencias Poseen Los Aceros Inoxidables Entre SiDocument3 pagesQué Diferencias Poseen Los Aceros Inoxidables Entre SiluisNo ratings yet

- Parametros de Corte TaladradoDocument10 pagesParametros de Corte TaladradoDaniel SalazarNo ratings yet

- Lab Procesos PDFDocument4 pagesLab Procesos PDFKevin Andres Castaño HerreraNo ratings yet

- A Primera Evidencia Virtual Puesta A PuntoDocument1 pageA Primera Evidencia Virtual Puesta A PuntojhonnyNo ratings yet

- Guia TP-2011Document36 pagesGuia TP-2011César Darío MesquidaNo ratings yet

- Materia para La Prueba 3er ParcialDocument93 pagesMateria para La Prueba 3er ParcialOscar100% (1)

- Aluminotermica 2Document6 pagesAluminotermica 2edisjdavNo ratings yet

- Construcción prensa hidráulicaDocument10 pagesConstrucción prensa hidráulicaJefMurNo ratings yet

- Aceros EspecialesDocument6 pagesAceros EspecialescarlosedgardoalvaradNo ratings yet

- Aceros Grado HerramientaDocument2 pagesAceros Grado HerramientaAna RodriguezNo ratings yet

- Perfilado continuo de metales: introducción al proceso y análisis de deformacionesDocument18 pagesPerfilado continuo de metales: introducción al proceso y análisis de deformacionesFaustino MamaniNo ratings yet

- Unidad 2 MC 118 2019 2 Aceros AleadosDocument58 pagesUnidad 2 MC 118 2019 2 Aceros AleadosSebastian GamarraNo ratings yet

- Capitulo 2Document42 pagesCapitulo 2yonnyNo ratings yet

- Unidad 2 - MC 118 - 2020-2-Aceros AleadosDocument71 pagesUnidad 2 - MC 118 - 2020-2-Aceros Aleadosdani_mariluzNo ratings yet

- Acero Estructural y de Refuerzo 1Document74 pagesAcero Estructural y de Refuerzo 1Anna Azuara0% (1)

- Efectos de Los Elementos de AleaciónDocument6 pagesEfectos de Los Elementos de AleaciónKevin Mero ConstantinoNo ratings yet

- Tensiones en Los Acordes y RearmonizacionDocument40 pagesTensiones en Los Acordes y RearmonizacionrafaelNo ratings yet

- Resumen Descartes 2Document2 pagesResumen Descartes 2Cami PazNo ratings yet

- Guia para Realizar ProtocoloDocument19 pagesGuia para Realizar ProtocoloBuho TenazNo ratings yet

- Índice de RefraccionDocument7 pagesÍndice de Refraccionclaudia serranoNo ratings yet

- Modulo de Matematicas Septimo GradoDocument15 pagesModulo de Matematicas Septimo Gradoantonio escobarNo ratings yet

- Estudio HidrologicoDocument35 pagesEstudio HidrologicoClaudiaBacaCubaNo ratings yet

- SD75MTSW01JE v8.1.0 EspDocument132 pagesSD75MTSW01JE v8.1.0 Espvlady120489No ratings yet

- 2020 1105actividad3 PDFDocument5 pages2020 1105actividad3 PDFmargarita giraldoNo ratings yet

- Medición de PresiónDocument32 pagesMedición de PresiónJose Campos DiazNo ratings yet

- Cif VariacionesDocument5 pagesCif Variacionessulma nieto pezNo ratings yet

- Examen de Capacitación de Rebobinado de Motores EléctricosDocument6 pagesExamen de Capacitación de Rebobinado de Motores EléctricosSeltromind SrlNo ratings yet

- Gestión Electrónica Del MotorDocument8 pagesGestión Electrónica Del MotorNinfa ValenciaNo ratings yet

- Investigación de mercado de la panadería RosyDocument9 pagesInvestigación de mercado de la panadería RosyMaria Elizabeth Alhuay Urquizo0% (1)

- Trabajo Práctico - Resistencias de Alto ValorDocument15 pagesTrabajo Práctico - Resistencias de Alto ValormilezequielNo ratings yet

- Betutec Ib - 20 May. 2021Document5 pagesBetutec Ib - 20 May. 2021Gerardo Villafana HuamanNo ratings yet

- Definicion R&RDocument4 pagesDefinicion R&RIng. Alejandro Hernández B.No ratings yet

- Modulo 7 Practica 1Document4 pagesModulo 7 Practica 1Artemis Mirela DervishiNo ratings yet

- SistemaLubricacionMotoresDocument21 pagesSistemaLubricacionMotoresVianey GuadalupeNo ratings yet

- MP 400 PDFDocument2 pagesMP 400 PDFFernando Abreo LizarazoNo ratings yet

- Grupo 7Document15 pagesGrupo 7Hector CondeNo ratings yet

- Cuadro Comparativo de ARN y ADNDocument2 pagesCuadro Comparativo de ARN y ADNDerlin ElianNo ratings yet

- Excel 302 Plantillas y FormulariosDocument10 pagesExcel 302 Plantillas y FormulariosJose VitorNo ratings yet

- Nociones FundamentalesDocument8 pagesNociones FundamentalesLucas CrottiNo ratings yet

- Rotochamber MGMDocument8 pagesRotochamber MGMMarcos Aldana Villalda100% (1)

- Laboratorio 2Document23 pagesLaboratorio 2EduardoNo ratings yet

- Cargador Retroexcavador John Deere Modelo 310L 4X4Document2 pagesCargador Retroexcavador John Deere Modelo 310L 4X4Minor BermudezNo ratings yet

- Unidad 3 ZapatITO Ingenieria Del ProyectoDocument70 pagesUnidad 3 ZapatITO Ingenieria Del ProyectoH Emmanuel Rosas BallonaNo ratings yet

- Circuito. Cerrado. Abierto. Cortocircuito. Serie. Paralelo. Rama. Nodo. Lazo. MallaDocument3 pagesCircuito. Cerrado. Abierto. Cortocircuito. Serie. Paralelo. Rama. Nodo. Lazo. MallaMarcelo LitvakNo ratings yet

- GGGGGGDocument3 pagesGGGGGGOrlando Aquino Negrin100% (2)

- Practica 2 Informe 2 Circuitos FINALDocument8 pagesPractica 2 Informe 2 Circuitos FINALMiguel AcstaNo ratings yet