Professional Documents

Culture Documents

Cours - Polymères 1 - PP 45-68

Cours - Polymères 1 - PP 45-68

Uploaded by

1MM1R HL'0 ratings0% found this document useful (0 votes)

5 views24 pagesOriginal Title

Cours_Polymères 1_pp 45-68

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

5 views24 pagesCours - Polymères 1 - PP 45-68

Cours - Polymères 1 - PP 45-68

Uploaded by

1MM1R HL'Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 24

IV. Les plastiques et leurs adjuvants

IV.L. Les plastiques et leurs adjuvants

Dans de nombreux cas et plus particuliérement en ce qui conceme les thermoplastiques, la matiére

brute ne pourrait étre exploitée sans l’adjonction de certains constituants dont le réle consiste soit @

conférer des caractéristiques particuliéres aux produits finis, soit 4 permettre la transformation dela

matiére plastique, soit encore a en abaisser le prix de revient.

Parfois, pour les thermodurcissables notamment, des produits sont nécessaires pour amorcer ou

catalyser les réactions de polycondensation ou pour provoquer la réticulation,

Suivant les cas, on ajoute

Des plastifiants ,

Des charges et agents de renfort ;

Des colorants et pigments ;

Des solvants ;

Des catalyseurs et des durcisseurs ;

vvvvvy

Des adjuvants divers : ignifugeants, stabilisants, lubrifiants, antistatiques, fongicides

Tous ces produits constituent une gamme variée de composés chimiques. Suivant leur nature et leur

réle, ils ont une action chimique, physique ou physico-chimique au sein du polymére

Leur importance respective dans les résines est trés variable, suivant la nature du composant auxiliaire

et la résine considérée. Leur concentration peut aller de quelques % a plus de 100 % du poids dela

résine de base, On peut distinguer les adjuvants introduits en faible pourcentage qui n’influencent pas

les propriétés finales et les additifs, souvent en forte proportion, qui peuvent changer les

caractéristiques des produits (plastifiants, charges, renforts, etc.)

IV.1.1. Plastifiants

Les plastifiants sont des substances de faible volatilité que l’on ajoute a certaines résines en vue de

modifier principalement leurs propriétés plastiques et élastiques sans changer leur nature chimique

Les plastifiants sont des composés liquides ou solides, polymérisés ou non, de faible poids moléculaire

(200 @ 400). Ils peuvent entrer jusqu’a plus de 100 % en poids de résine dans la composition d’une

matiére plastique et permettent d’améliorer la souplesse du produit fini, sa tenue aux chocs et aux

basses températures.

Les molécules du plastifiant agissent en affaiblissant localement les forces de cohésion

intermoléculaires et rendent ainsi possible le déplacement de segments de chaines macromoléculaires

les unes par rapport aux autres, ce qui a pour effet de diminuer la rigidité de I’ édifice moléculaire.

45

Nous allons énumérer les familles de produits les plus utilisés, en distinguant plastifiants primaires et

plastifiants secondaires (ou extendeurs), utilisés en association avec les premiers pour en modifier les

propriétés et diminuer les prix de revient

a) Plastifiants primaires.

— Les phtalates.

Ce sont des plastifiants trés utilisés pour les résines polyvinyliques et cellulosiques

oF Formule générale

des phtalates

— Lesadipates et les sébacates.

Ce sont des produits relativement trés employés pour la fabrication des résines vinyliques et

cellulosiques, en particulier dans les applications nécessitant une bonne souplesse a froid.

CHs

CHy

Dioctyl

~~ sébacates

Formule générale pe

des adipates

— Les huiles époxydées (de lin et de soja). Ce sont ala fois de bons plastifiants et des stabilisants

des résines.

— Les plastifiants polyesters.

Ces plastifiants polyméres : polysuccinate, polyadipate et polysébagate d’éthylene glycol de poids

moléculaire 1 000 environ présentent l’avantage de ne pas migrer, ni exsuder et d”étre peu extraits par

Vhuile

— Les phosphates.

Ce sont des esters de l’acide phosphorique qui, outre leur pouvoir plastifiant, offrent des propriétés

appréciables d’ignifugation. Ils sont compatibles avec une gamme étendue de résines synthétiques —

polyvinyliques, cellulosiques, caoutchoucs synthétiques, polystyréne. Ce sont des produits

genéralement toxiques et, pour cette raison, ils ne peuvent étre utilisés pour la confection de jouets ou

@embellages alimentaires. Les plus dangereux a ce point de vue sont les phosphates de tricrésyle et

de triphényle

46

— Les glycols et leurs dérivés.

Is peuvent étre employés avec les cellulosiques, la caséine, les phénoplastes et les aminoplastes. Dans

certains cas, on les utilise également avec les alcool et butyral polyvinyliques.

/b) Plastifiants secondaires.

Ce sont des produits qui, employés seuls, conduisent a des polyméres plastifiés ayant des performances

meédiocres. Leur principal inconvenient est une compatibilité trés limitée qui se traduit par de

Vexsudation, Cela peut étre, en partie, pallié par l’addition d’un plastifiant primaire qui augmente la

compatibilite du plastifiant secondaire. On peut citer

— Les esters d’acides gras (stéarates, glycolates, salicylates, oléates).

— Les dérivés organiques chlorés.

On les appelle aussi extendeurs car ce sont des produits peu compatibles avec les résines, qui ne

peuvent étre introduits qu’en quantite limitée dans les plastifiants « vrais », de fapon a en abaisser le

prix, et aréduire l'inflammabilité

L’emploi des diphényles chlorés a été abandonné, en raison de la haute toxicité de ces produits

— Les dérivés de l’acide toluene sulfonique.

Ils sont surtout utilises avec les cellulosiques, mais également avec les résines phénol-formol et urée-

formal.

La plupart des plastifiants sont susceptibles de migrer vers la surface de l'objet fini, de s’évaporer a

Vair ou bien d’étre extraits en partie parl’ eau ou d’autres liquides en contact avec la matiére plastique

C’est pourquoi, en raison de leur toxicité propre, leur utilisation dans les plastiques a usage alimentaire

fait ’objet d’une réglementation précisant les produits autorisés et leur taux limite

IV.1.2. Charges et renforts

Les charges sont des substances organiques ou minérales, végétales ou synthetiques qui, ajoutées aux

résines, permettent d’en modifier les propriétés physiques, thermiques, mécaniques et électriques ou

simplement d’en abaisser le prix de revient

Les propriétés ainsi conférées aux résines dépendent de la nature et de la forme de la charge utilisée

(poudres, fibres, filaments, feuilles, petites billes...) ainsi que de la quantité ajoutée. Les charges

minérales améliorent les propriétés électriques, la résistance a la chaleur et V’humidite , elles

permettent également d’ augmenter la densité de la matiére a mouler et de diminuer le retrait.

47

D’une maniére générale, les charges granulaires ont une faible interaction interfaciale avec la résine et

se comportent comme un agent d’extension inerte qui remplace, par effet de masse, un certain volume

derésine dans le composite. Ainsi les poudres et farines bon marché ont un intérét économique évident.

Elles réduisent le coat de I’opération de moulage, diminuent le retrait et améliorent I’ aspect de surface

et la résistance. Les plus utilisées sont : la farine de bois, les poudres de carbonate de calcium, de

kaolin, d’argile, de mica, d’ardoise, le talc, la silice, la farine de diatomées, les sulfates de baryum et

de calcium, I’alumine et d’autres poudres d’oxydes métalliques, les noirs de carbone, le graphite

colloidal, les déchets broyés de résines synthétiques.

‘Nanochage

| __ Matrice polymare

Str. Exfoliée Str. interealée

Schéma représentatif de l'état de structure des composites & matrice polymere et charges minérales

Les charges fibreuses donnent lieu 4 une interaction importante entre leur surface et la matrice, ce qui

explique leur réle renforgant. On obtient ainsi une meilleure tenue aux chocs et une plus grande rigidité

Toutefois, ces produits peuvent entrainer une anisotropie (dépendant de la direction) des propriétés

mécaniques du matériau. Les plus couramment employées dans les matiéres plastiques sont : les fibres

de cellulose (chanvre, jute, ramie, coton et rayonne), certaines fibres synthétiques, les fibres d’amiante

et surtout les fibres de verre.

D’autres charges de renfort ahaute performance sont apparues récemment, mais en raison de leur coat

prohibitif, leur emploi reste limité a certaines applications bien spécifiques, dans l'industrie

aérospatiale notamment. Il s’agit de fibres de carbone, de graphite, de bore, de fibres monocristallines

de métaux appelées « whiskers », ainsi que de fines particules de métaux

Incorporées dans la matiére plastique, la plupart des charges sont inoffensives et ne migrent pas. Les.

dangers qu’elles présentent apparaissent au moment de leur incorporation dans la résine, ou lors

@ operations d’usinage (inhalation des poussiéres dégagées)

48

IV.1.3. Pigments et colorants

Les matiéres colorantes peuvent étre classées en deux categories

— Les colorants (solubles), de nature organique, qui se dissolvent dans la résine, lui conservent sa

transparence ou sa translucidité. Ce sont des mono ou des diazoiques portant des groupements — OH

ou —NHp, des amines d’anthraquinone, des bases de nigrosine (colorants noirs bleutés organiques 4

base d'aniline) ou d’induling, etc. Ils sont essentiellement utilisés pour les matiéres transparentes ;

— Les pigments (insolubles), qui colorent et opacifient la matiére plastique.

Is peuvent étre minéraux (oxydes de sels métalliques de titane, plomb, chrome, manganése, cobalt,

cadmium, fer, et=.), organiques (azoiques et diazoiques copulés, certains colorants d’indanthréne, noirs

aniline et de pétrole, etc.) ou mixtes (sels colorés d’acides organiques)

Les pigments et colorants sont ajoutés en quantité relativement faible, 0,1 45 % au maximum. Les

transformateurs peuvent recevoir les résines soit sous forme de « mélanges maitres » dans lesquels les

colorants et pigments sont déja incorporés, soit sous forme de granulés colorés de fapon homogene

IV.14. Solvants

Les solvants sont principalement utilisés pour la mise en solution des polyméres dans la préparation

de peintures et vernis, de colles base de résines synthétiques, dans I’ enduction, l'imprégnation, et le

revétement d’ objets divers, dans la confection de fibres artificielles, etc, ainsi que pour le nettoyage

de matériels divers

Les principales familles de solvants sont énumérées ci-aprés

— Hydrocarbures benzéniques (benzéne, toluene, xylénes...) ;

— Hydrocarbures halogénés (tétrachlorure de carbone, dichloro-méthane, dichloréthylénes,

trichloréthyléne, dichloréthanes, 1,1,1-tri-chloréthane, hydrocarbure chlorofi uorés...)

— Cétones (acétone, méthyléthylcétone, cyclohexanone, méthylbutylcétone, N-méthylpyrrolidone,

isophorone...)

— Alcools (méthanol, éthanol, propanol, isopropanol...) ;

— Esters (acétates de méthyle, d’éthyle, de propyle...) ,

— Ethers de glycols ou cellosolves ;

— Autres solvants trés utilisés

Y Le diméthylformamide (DMF) ,

Y Le diméthylsulfoxyde (DMSO) ,

49

V Le tetrahydrofurane ; (sous I’ action de l’air et de la lumiére il s’oxyde en donnant naissance

des peroxydes explosifs) ,

Y Le sulfure de carbone

IV.15. Catalyseurs et accélérateurs

Les « catalyseurs » sont des substances qui, sans subir de transformation visible, provoquent ou

accelérent les réactions

Dans!’industrie d’éleboration des matiéres plastiques, certains catalyseurs répondent a cette définition.

Il existe cependant un certain nombre de composés qui provoquent ou accélérent les réactions, mais

qui, en fait, ne sont pas des catalyseurs véritables car ils participent ala réaction , on retrouve, dans le

produit final, certains de leurs éléments et ils sont en général détruits, au cours de la polymerisation,

Ce sont principalement des peroxydes organiques, tels que peroxyde de benzoyle, peroxyde de lauryle,

peroxyde d’acétyle, peroxyde de butyle tertiaire, peroxyde de cyclohexanone, peroxyde de

meéthyléthylcétone, etc. L’azo-bis (sobutyronitrile) “A1.B.N.’ est également utilisé. L’oxygene peut

aire employé, notamment pour les polyéthylénes

Certains catalyseurs peuvent étre utilises ala température ambiante grace al’ action d’accélérateurs qui

favorisent celle des peroxydes en activant leur décomposition. Les plus utilisés sont le naphténate de

cobalt, I’alumine, ... ete.

En général les peroxydes sont utilisés au cours de la fabrication des résines et sont plus rarement

manipulés en tant que tels par les transformateurs : c’est le cas de la réticulation des résines polyesters

avec du styréne ou du methacrylate de méthyle

IV.1.6. Durcisseurs

Ils interviennent directement comme agents de réticulation pour la transformation chimique des

poudres amouler ou des résines liquides, fusibles et solubles en une matiére thermorigide

Les plus utilisés sont les suivants

— Anhydrides (anhydrides phtalique, triméllitique, méthyltétrahydrophtalique ...)

— Amines aromatiques (phénylénediamines, diaminodiphénylméthane .._)

— Amines aliphatiques (éthylénediamine, triéthylénetétramine, méthylénediamine ...)

IV.1.7. Stabilisants et anti-oxydants

L’adjonction de ces produits alarésine apour but de prévenir ou simplement de retarder la dégradation

des matiéres plastiques sous l’action dela chaleur, de lalumiére et des agents oxydants de I’air

a) Les stabilisants sont plus spécialement destinés a empécher la degradation thermique du polymere

au cours de la mise en ceuvre et a lui conserver ses propriétés physiques et mécaniques tout au long de

son utilisation.

Principalement employés dans le PVC, ils évitent la déchloruration des chaines macromoléculaires. Ils

sont également utilisés mais en plus faible quantité avec les polyméres styréniques

Il existe une gamme trés variée de produits stabilisants, tant minéraux qu’ organiques , on les associe

souvent les uns aux autres pour obtenir des effets synergétiques, c’est-A-dire une plus grande efficacité

du mélange par rapport a celle de chacun des constituants

Leurs teneurs dans la résine sont assez faibles (entre 0,25 et 3 % du poids de la résine suivant les

produits). Ce sont généralement

— des sels métalliques d’acides gras et d'autres acides organiques :

Y Stéarates d’aluminium, de zinc, de plomb, de sodium, de cadmium, de magnésium, de calcium

ou de baryum ,

Y Laureates de baryum, de cadmium et d’étain ,

VY Maléates, phtalates et naphténates de plomb, de magnésium ou de sodium.

— des composés organométalliques.

II s’agit principalement du dilaurate et du maléate de dibutylétain et de mercaptides de dialkylétain.

— des dérivés époxydés.

On utilise des résides époxydes et des huiles époxydées de soja ou de ricin.

b) Les absorbeurs d’ultraviolets ont pour réle d’éviter les réactions de photodégradation des

polyméres sous l’influence de la lumiére, en particulier du rayonnement ultraviolet.

Les plus utilisés sont des benzophénones et des benzotriazoles substitués. On emploie aussi des

complexes du nickel, du noir de carbone, du dioxyde de titane et de I’oxyde de zine

©) Les antioxydants sont des stabilisants qui s’opposent généralement ala rupture des liaisons dans les

macromolécules sous I’ action de l’oxygene et des agents polluants de’air, au cours du vieillissement

des matiéres plastiques.

Ce sont généralement

— des amines aromatiques comme les phényinaphtylamines ;

— des phénols : phénol, crésols, xylénols ,

— des phosphites organiques

Ces produits n’interviennent en général qu’a de trés faibles teneurs dans les résines

IV.18. Ignifugeants ou retardateurs de combustion

Il existe de nombreux produits, dont I’addition aux résines permet d’améliorer leur comportement au

feu Ces produits rendent plus difficile I’inflammation de la matiére, diminuent la vitesse de

propagation de la flamme et peuvent dans les meilleurs des cas, provoquer l’arrét spontané de la

combustion.

On peut distinguer les additifs ignifugeants inertes et les ignifugeants réactifs

Les additifs ignifugeants inertes les plus utilises sont

—les composés phosphorés (phosphates, phosphites et phosphonates, ...)

Le phosphore agit comme déshydratant de la matiére carbonée. En début d’inflammation, il se forme

ala surface dela matiére une crotite carbonée qui fait écran a la propagation du feu ,

— les composes halogénés (paraffines chlorées, chlorobenzénes, tétrabromoéthane, ...)

Les derivés bromés et chlorés, associés @ l'oxyde d’antimoine, agissent en phase solide par

déshydrogenation de la matiére et surtout en phase gazeuse ,

— Les composés halogenés-phosphorés (phosphates halogens, ...)

L’ action combinée du phosphore et du chlore ou du brome se révéle étre plus efficace pour donner une

bonne ignifugation dela matiére ,

— Les composés del’ antimoine (trioxyde, trisulfure, trichlorure, ...).

Trés utilisés.

— Les composés du bore (borate de zinc, ...)

Ils sont utilisés pour ignifuger les matiéres cellulosiques notamment ,

— Les hydrates d’ aluminium.

Ces charges ignifugeantes sont utilisées pour les polyesters et se développent dans d’ autres domaines.

Elles agissent par absorption de l’excés de chaleur de la matiére et départ de l'eau de constitution de

ces produits

A la place de ces additifs ignifugeants inertes, on emploie également mais plus rarement, des

ignifageants réactifs ou de constitution Ce sont des composés entrant dans la réaction de

polymérisation ou de polycondensation (polyols, polyacides, dérivés éthyléniques....) qui contiennent

dans leur molécule des éléments ignifugeants tels que des atomes de chlore, de brome ou de phosphore

(par exemple, le dibromobuténediol, I’ anhydride chlorendique, le styrene halogéné, ...)

52

IV.19. Autres adjuvants

Il existe d'autres categories d’ adjuvants secondaires des matiéres plastiques, on peut citer

a) Lubrifiants.

L’addition de lubrifiants a usage exteme a pour but d’éviter que la résine n’adhére au métal des

outillages, elle facilite donc la mise en ceuvre et le démoulage. Les lubrifiants a usage inteme réduisent

les frictions entre les grains au sein de la résine

Les principaux lubrifiants sont des stearates métalliques, des stéaramides, des esters d’acides gras, des

cires d’hydrocerbures et des acides gras

b) Antistatiques.

De par leur constitution, les matiéres plastiques ont tendance a se charger d’électricité statique

L’addition de produits, tels que amines, sels d’ammonium quatemaire, phosphates organiques, est

destinée a éviter |’ accumulation des charges électriques. Ces produits, déjaincorporés alarésine, sont

utilisés en faible quantité

©) Fongicides.

Leur rdle est d’empécher le développement de micro-organismes se nourrissant de certains adjuvants

des matiéres plastiques (plastifiants et lubrifiants) ou susceptibles de modifier les propriétes de surface

de ces matériaux,

On utilise généralement des composés du cuivre ou du mercure

) Porogénes ou agents gonflants.

Ils servent a obtenir des mousses ou des produits allégés. Ce sont

Y Des gaz inertes, azote notamment ;

Y Des produits chimiques qui, par action de la chaleur, libérent un gaz inerte : bicarbonate de

sodium, azodicarbonamide ; azobis (sobutyronitrile) ; le tétraméthyl-succinonitrile ,

Y Du pentane dans le cas du polystyrene expansé ;

Y Des fiuorocarbures dans le cas des polyuréthannes notamment.

En pratique et dune maniére générale, un polymére n'est jamais utilisé seul, on le trouve sous forme

de compound (formulation). Vu le nombre et la souplesse de dosage de chacun d’eux, on congoit

aisément | infinité des possibilités.

53

La figure suivante illustre les produits entrant dans la composition des compounds thermoplastiques

weca—nee-vogne se veneg<-0¥

‘Addition de charges et renforis

Fibres

Verre

Carbone

Aramide

Minérales

PTFE

Hulle de silicone

Mos, Fibres de carbone

Graphite

EPDM

Terpolymeres

Colorants

Lubrifiants: Conducteurs + antistatiques

Choes

‘Addition de modifiants

wascougeo

54

IV.2. Rhéologie de la mise en euvre

Lamise en ceuvre des polyméres thermoplastiques s’effectue selon le schema général suivant

Mati Hiquide

ey) a

el 0 ee ss

wn (icage

demi produit efroiissemeny

(olyméres en poudre

‘ou granulés) ‘produit fini

or (iescloppement te

structre-orieniation

des macromolécues,

‘ukanennléctiles Schéma général de la mise en auvre

des polyméres thermoplastiques propriéés finales du

ralériau

Le polymere est mélangé a différents produits (stabilisants, lubrifiants, plastifiants, charges, ... etc.)

pour élaborer une formulation qui se présente le plus souvent sous forme de poudre ou de granulés

Cette formulation est ensuite fondue (cas des polyméres semi-cristallins) ou plastifiée (cas des

polyméres amorphes), ala fois par conduction thermique depuis les parois de l’outillage de mise en

forme et par dissipation d’énergie mécanique. Cette matiére liquide trés visqueuse est ensuite forcée

dans un outillage qui va donner une premiére forme au produit : tube, jonc, film, piace injectée, ete.

Cette matiére thermoplastique mise en forme est alors refroidie, dans certains cas étirée et bi étirée,

pour obtenir le produit final. De ce processus de mise en forme, des paramétres d'étirage et de

reffoidissement, vont dépendre la microstructure du polymére, et donc ses propriétés

Loriginalité de la mise en cuvre des polyméres thermoplastiques tient @ un certain nombre de

caractéristiques résultant de leur composition chimique et de leur structure moléculaire en longues

chaines linéaires (ou ramifiées) et enchevétrées « forte viscosité, comportement pseudoplastique et

viscoélastique, faible conductivité thermique. En outre, si les chaines sont réguliéres, elles ont la

possibilite de contribuer a la formation de cristaux,

La sheologie est la science qui étudie la déformation des corps sous I’ effet des contraintes appliques

en tenant compte du temps (ou vitesse d’ application de contraintes). Plus généralement, elle etudie la

relation entre la contrainte et la déformation en fonction du temps dans le matériau.

Les procédés de préparation de produits (solutions, pates, .. etc.) ou de la mise en forme des piéces

(en métallurgie, en plasturgie, ... etc) nécessitent immanqueblement I’ étude de I’écoulement de la

matiére, il est donc nécessaire de connaitre le comportement de la matiére pour déterminer les forces

mises en jeu

55

D’une maniére générale, la shéologie suppose que

Y Le matériau est continu (pas de vide dans le matériau) ;

Y Chaque point du corps se déplace de faron continue ,

Y Deux points du corps infiniment voisines avant la déformation le sont encore aprés la

deformation ;

V Les propriétés physiques du corps varient d'une fazon continue d’un point 4 un autre

On peut classer la shéologie en trois type

Y La théologie expérimentale : elle détermine expérimentalement la relation de comportement

entre les contraintes et la vitesse de déformation

V Larhéologie structurale : elle explique le comportement du matériau a partir de sa structure.

V La theologie théorique : elle foumnit des modéles mathématiques en nombre limité des

comportements indépendamment de la structure microscopique

Les corps gazeux, liquides ou solides se divisent en deux classes

V Les fluides newtoniens - ce sont tous les gaz et un grand nombre de liquides, leur équation

shéologique est simple ces corps ne possédent qu’ une caractéristique rhéologique : la viscosité

Y Les corps équation rhéologique compliquée : ce sont des liquides non newtoniens et les

solides

Dansle cas des polyméres, la rhéologie n’ étudie donc que les déplacements qui sont grands par rapport

ala taille des macromolécules. Les mouvements intramoléculaires et I’ enchevétrement des chines

sont des mouvements que la shéologie par nature ne peut pas décrire. En revanche, ces mouvements

locaux sont ala base de’ explication du comportement rhéologique des polyméres fondus

La viscosité est un paramétre trés important dans l'étude de l'écoulement du polymere, cette demiére

qui est d’environ 10® & 10° fois celle de l'eau, est fonction de certain paramétre qui sont:

Y Lepoids moléculaire du polymére,

Y Latemperature,

VY Lapression,

v

Le taux de cisaillement ;

La viscosité est une mesure de la friction inteme d'un liquide. Pour la déterminer, on applique une

force mesurable sur le liquide et ’on mesure en méme temps la vitesse de déformation, ou vice versa

Etudions le comportement d’un polymere fluide simple (un fluide newtonien dont la viscosité ne

depend pas de la vitesse de cisaillement) soumis a une contrainte.

56

Prenons le cas d’un tel liquide contenu entre deux plateaux selon la figure ci-dessous

Le plateau inférieur est fixe. Le déplacement du plateau supérieur entraine une partie du fluide dans

son mouvement,

Plateau mobile

Plateau fixe x

‘Schéma dun cisaillement simple

Le fluide est contenu entre les deux plateaux. La translation du plateau supérieur 4 la vitesse uz

nécessitel’application d'une force F

Si on augmente (en multipliant par 2) la vitesse du plateau supérieur (w = u2), il est nécessaire

@appliquer une force F2 qui vaudra le double dela force F:

On constate que la force F nécessaire pour animer le plateau supérieur d’un mouvement de translation

n’est pas proportionnelle au déplacement Umais ala vitesse w du plateau supérieur

Pour le fluide, ce qui distingue les deux cas précédents c'est la vitesse de déformation.

Contrairement au cas des solides, la force n'est pas liée a la déformation mais @ la vitesse de

deformation du matériau, Pour décrire le comportement mécanique du polymére a’ état liquide il est

nécessaire d’introduire la notion de vitesse de déformation.

IV.2.1 Propriétés rhéologiques des polyméres :

Certains liquides n’ obéissent pas alaloi de Newton. Il est connu expérimentalement que les polyméres

fondus ne sont pas newtoniens. Leur viscosité apparente est fonction décroissante du taux de

cisaillement y , cette propriété est appelée la pseudo-plasticité

L'écoulement du polymére dans un moule, est généralement en fonction de la section de passage de ce

demier et le reftoidissement au contact dela paroi du moule froid.

La basse température du moule par rapport au polymére, augmente la viscosité de ce demier, lamatiére

aura du mal s’écouler, on dit alors que le polymére est visqueux

La vitesse d'écoulement d'un polymére fondu entre deux bords varie (entre le coeur et la paroi), cette

variation est due au caractére visqueux des polyméres,

57

La modélisation de I'écoulement du polymere nécessite de trouver des fonctions qui donnent la

viscosité en fonction du taux de cisaillement et la température, ces deux demiers sont les paramétres

les plus influents

IV.2.2. Les différents modéles de viscosité :

Considérons un liquide visqueux cisaillé entre deux plaques paralléles de surface S, distantes d’un

épaisseur h , l'une des plaques est animée par rapport all'autre de la vitesse u

Cet écoulement est comparable a l’écoulement d’un fluide entre deux parois fixes (Schéma d'un

cisaillement simple).

On distingue trois types de modéle de viscosité

VY Modéle Newtonien ,

VY Modéle Pseudo-plastique ,

VY Modéle Pseudo-plastique thermo-dépendant

IV.2.2.1. Modéle Newtonien =

La viscosité a été définie par Newton comme le coefficient de proportionnalité entre la contrainte de

cisaillement et la vitesse de cisaillement.

Reprenons le cas d’un fluide newtonien contenu entre deux plateaux selon la figure (II.1). le plateau

inférieur est fixe. La force F nécessaire pour animer le plateau supérieur d'une vitesse m est

proportionnelle a cette vitesse. F=Kn

Les composantes du vecteur vitesse sont les suivantes i] v=0

Cette force rapportée la surface sur laquelle elle s’exerce est la contrainte de cisaillement r=

als

u

proportionnelle ala vitesse de cisaillement: 7

t=ny

Le coefficient de proportionnalite entre « et j's'appelle la viscosité dynamique 7

(Loi de Newton)

58

Si, pour une substance newtonienne quelconque, on trace le

graphe représentant la contrainte de cisaillement en fonction du

gradient de vitesse, on obtient une droite qui passe par ’origine.

Ce graphique est un rheogramme

(Gradient de vitesse = tension de cisaillement)

La viscosité représentée en fonction du gradient de vitesse donne

une droite paralléle al'axe des abscisses.

(Viscosité = gradient de vitesse)

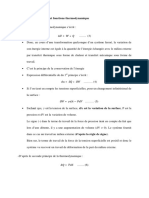

IV.2.2.2. Loi de puissance:

n décroit

wy

11 Croit

La plupart des polyméres n’ ont pas un comportement newtonien. Cela signifie que leur viscosité n'est

pas indépendante de la vitesse de cisaillement mais décroit en fonction de la vitesse de cisaillement

La pseudoplastique est la propriété d’un matériau qui exprime le fait que la viscosité soit une fonction

décroissante du taux de cisaillement,

Il existe d'autres modéles de comportement, on peut citer : le modéle de Carreau, le modéle de Ellis et

le modéle de Cross, mais le premier modéle de comportement pour un fluide non gazéifie a été

developpé par Ostwald et de Waele

Le modéle est basé sur I'observation d'une plage linéaire de la viscosité en fonction du taux de

cisaillement sur un graphique log-log (Voir figure ci-dessous)

Procédé de fabrication de

Polymére L'échelle

Viscosité logat

2401

‘Taux logarithmique (Sec")

Loi approximative

de la force

La relation entre 7 et pest en général représenté en échelles logarithmiques, la loi de puissance se

traduisant alors par une droite de pente n-1

59

Pour exprimer cette propriété on considére que le consistance k du polymere dépend de la température

suivant la fonction suivante k=A.exp (CT)

La viscosité est donnée par nlf.T) = Aexp(CT)|i|"

Avec: A, Bet C sont des constantes du matériau.

T- latempérature de la matiere

Une autre forme en tangente hyperbolique n= eer B(T)La|

Lnn = Lan, +a(Tyth, pan)

ho

I1.2.2.3. Modéle Pseudoplastique thermo-dépendant:

Le modéle pseudoplastique thermo-dépendant tient compte de la variation de la viscosité en fonction

du taux de cisaillement et dela température

Une augmentation de température résulte en une diminution de la viscosité di a l’augmentation de

mobilité des chaines de polyméres. En régle générale la viscosité des polyméres amorphes est plus

sensibles aux variations de la température que la viscosité des polyméres semi-cristallins

Afin d’ étudier I’effet de la température sur la viscosité, il est interessant de présenter le graphique de

la viscosité en fonction de la contrainte de cisaillement pour différentes valeurs de la température.

al

newtonien

Viscosité logarithmique »

Taux logarithmiquey

Il est done possible de faire glisser toutes les courbes de viscosité le long d’une ligne aun taux de

cisaillement constant pour obtenir une courbe unique (a une température de référence). On peut utiliser

le facteur de glissement az, est une fonction de la température, il représente |’ écart entre une courbe de

viscosité ala température Tet la courbe de viscosité ala température de référence.

60

Le facteur de glissement ar est une fonction de la température et il peut étre calcule a partir d’une Loi

d’Amhenius pour les polyméres semi-cristallins ou del’ équation WLF (Williams-Landek- Ferry) pour

les polyméres amorphes a une température entre Ig et Tg+100°c.

8 solle)

Avec

a, facteur de glissement

E (Jimol) : énergie d’ activation,

R=8.31(5. mol K") : constante molaire des gaz parfaits

I température

Trey: température de référence

* Equation d’ Arrhenius: Ef 1

venom ff-t]

* Equation de Williams-Landel-Ferry (WLF):

On peut utiliser deux séries de coefficient (ca et cz) en fonction de Tygrutilisée

Te=Ts a=1744

To= Tet 43 a= 8.86 = 101.6

61

IV.3. Cinétique de solidification

La morphologie de base résultant de cristallisations statiques et isothermes a partir de I’état fondu est

le sphérolite (Figure a). De fazon générale, elle sera obtenue lors de cristallisations dans un procédé

chaque fois que I’on se rapproche des conditions de cristallisation statique et isotherme, c’est-é-dire

lorsque les sollicitations mécaniques (écoulement de matiére) ou thermiques (vitesses de

reffoidissement, gradients thermiques) sont fables. C’est le cas du coeur de piéces assez épaisses

réelisées par extrusion ou injection, En revanche, les morphologies cristallines seront profondément

modifiées lorsqu’existent des gradients thermiques importants ou lorsque des étirages sont exercés

avant ou pendant la cristallisation. Nous allons ici décrire I’influence des conditions de mise en forme,

mécaniques, thermiques, ou géométriques (surfaces), sur les morphologies cristallines

Les macromolécules flexibles constituant les polyméres thermoplastiques tendent a se déformer et a

s orienter dans un écoulement. Aprés refroidissement, cette déformation et cette orientation vont étre

en pattie figées dans la phase amorphe. Par ailleurs, la cristallisation a partir d’un état fondu orienté

conduit des morphologies nouvelles observées pour des écoulements d’intensité croissante

VY Sphérolites aplatis (Figure b) ,

Y Morphologies en forme de gerbes (Figure ¢) ;

Y «Cylindrites » > empilements a symetrie cylindrique de fines tranches sphérolitiques,

formées de cristallites radiales et torsadées (Figure d) ou non (Figure e) ,

VY Microfibrilles (Figure f)

Lorsque la vitesse de refroidissement augmente, le polymeére cristallise a plus basse température. Le

taux de cristallinité et la taille des spherolites diminuent, Certains polyméres, comme le PET, peuvent

méme étre trempés al’ état amorphe.

En outre, l’existence d’un gradient thermique modifie la forme des sphérolites, qui tend a devenir

parabolique (Figure g). Enfin, la présence de surfaces telles que la paroi des outillages (moule

@injection, rouleau thermostaté, conformateur, plateau de presse, etc.) peut induire une intense

germination de surface, qui a pour conséquence une croissance préférentielle, perpendiculairement a

la surface. Un tel phénoméne arecu le nom de transcristallinité (Figure I)

La plupart du temps, les effets des conditions mécaniques, thermiques et geométriques de la mise en

forme sont couplés, ce qui rend souvent délicate I'interprétation des morphologies obtenues dans les

procedes

62

@) spherolite © spherolite aplati © gerbe

Conditions: Influence d'écoulement

quasi statiques

Direction

d'écoulement -

@ cylindrite @) cylindrite microfibrille

@

Influence de I’écoulement

«-

@ sphérolite a contour parabolique (B zones transcristallines

Influence d'un gradient thermique Influence des surfaces

Morphologies des polyméres semi-cristallins dans les procédés

63

IV4. Relation structure-propriétés

Les polyméres sont formés d’ empilement de macromolécules et malgré la grande longueur des chaines

macromoléculaires, les arrangements de ces molécules peuvent étre réguliers , un ordre grande

distance donc un réseau cristallin peut exister. Ce sont les polyméres cristallins ou l’ordre régne

AV opposé, lorsque |’ arrangement régulier des

chaines macromoléculaires n’ est pas possible,

on obtient un polymére amorphe donc

désordonné. Dans ce cas, les chaines

macromoléculaires s'entrelacent comme des

squelete dos

spaghettis cuits dans une casserole macromoléeuies

Bien qu’il soit possible de préparer des polyméres totalement cristallins, beaucoup de polyméres

comportent des régions ordonnées, donc cristallines, entourées de zones désordonnées amorphes. Ces

polyméres sont appelés semi-cristallins et ce sont les plus nombreux.

Les forces qui retiennent les atomes les aux autres, agissent comme des ressorts liant un atome @ ces

voisins, dans l'état solide. Ces forces sont les conséquences des liaisons atomiques qui assurent la

cohésion du solide. Les propriétés d’un matérian vont donc dépendre de la force de ces liaisons

Y Lesliaisons fortes : Les liaisons ioniques, covalentes ou métalliques (Elles se désagrégent entre

1000 et 5000 K) ;

V Les liaisons faibles : Les liaisons de Van Der Waals ou hydrogéne (Elles se rompent a plus

basse température entre 100 et 500 K environ).

IV4.1 Architecture moléculaire et propriétés des polyméres

L architecture des macromolécules conduit a de grandes différences dans les propriétés des polyméres,

notamment dans leurs propriétés mécaniques et physiques.

a) Propriétés mécaniques

En général, les polyméres comportant des chaines linéaires non réticulées et flexibles sont souples (a

certaines températures), tandis que les polyméres trés réticulés formant un réseau tridimensionnel, sont

plus rigides. Les premiers donnent lieu a des polyméres thermoplastiques qui se déforment et se

moulent bien a chaud, les seconds sont la base des polyméres themmodurcissables rigides et moins

déformables a chaud

‘extrémités dune chalne squelette principal

ramification

ssquelette carbone

de ia chaine principale

‘chaine principal

4a) Macromolécule linéaire +) Macromolécule ramifiée

(thermoplastique) (hermoplastique)

cchaines principales

pontage par atomes

portage paruntin Pn tthe

réseau de

macromolecules

‘noeud de réticuation

nobud de réticulation

(physique)

© atomes de soutre

@ stomes de carbone

ee

) Réseau tridimensionnel de macromolécules ) Réseau tridimensionnel de macro-

(thermodurcissable) molécules (élastomére)

Les traits pleins représentent la ligne passant par les centres de gravités des atomes de carbone. Chague point .

représente un atome de carbone formant le squelette principal carboné dtme macromolécule. Les atomes

’Iydrogine ou les groupements latéraux attachés & chaque carbone ne sont pas représentés.

Le lien entre les chaines est assuré dans le réseau tricimensionnel (¢) par des « brins » de chaines plus ou moins

longs : on est en présence d’m polymare thermockacissable ; tandis que dans le réseau (@) 1m ou quelques atomes

de soufre assurent la liaison entre les chaines. Ce cas correspond généralement aux élastoméres (Vuulcanisation).

Structures de molécules é chaines carbonées

D’autre part, lorsque le pontage entre chaines principales est constitué par un ou quelques atomes

étrangers (S, O, C,), on appelle mulcanisation 1a réaction chimique qui lie par de fortes liaisons

covalentes, ces atomes étrangers aux chaines principales. Ce procédé est trés utilisé dans la fabrication

des élastoméres (caoutchoucs) pour les pneumatiques. E effet, avec un taux de réticulation moyen

(densité de pontage), un élastomére est souple et posséde une grande élasticité réversible. Par contre,

ce méme comps devient rigide si la réticulation est forte ; il perd alors sa trés forte élasticité

65

b) Propriétés physiques

Beaucoup de propriétés physiques sont modifiées par’ architecture moléculaire : densité, température

de fusion, température de transition vitreuse, ... etc.

Par exemple, il est intuitivement aisé de comprendre que la ramification des molécules diminue la

densité, le point de fusion et la cristallinite d’un polymére, en élargissant la distance entre les chaines

principales. Ainsi, le polyéthyléne linéaire non ramifié (de haute densité) a un point de fusion d’au

moins 20°C plus élevé que le polyéthyléne ramifié (de basse densité)

Polyéthyléne linéaire Polyéthyléne ramifié

«# forte densité =0,96 * faible densité =0,91

* température de fusion = 130-145°C © ‘température de fusion = 105-11

(environ) (environ)

@ tres cristallisé peu cristaltisé

(pew de ramifications : environ © pour (0 ramifications pour 1000 atomes de

1000 atomes de carbone) carbone)

Comparaison entre le PEHD (linéaire) et le PEBD (ramifié)

66

IV.42. Domaines d’ état structural

Les températures caractéristiques d’un polymere

Lorsque la température augmente, un polymere peut traverser quatre domaines d’ état structural

delimite par trois temperatures

V Latempérature de transition vitreuse Tg qui est observée dans la phase amorphe du polymere ;

V La température de fusion Tr qui ne conceme que la phase cristalline du polymére (En réalite,

la phase cristalline fond sur une plage de température et non a une température fixe comme un

corps pur , Trest donc définie comme la température moyenne de fusion des zones cristallines

du polymere) ,

La température de décomposition thermique Ta, ot les liaisons covalentes du squelette des

macromolécules commencent 4 se rompre sous I’action de la chaleur fournte aux molécules

Le polymére perd donc son intégrité

Le tableau suivant résume les propriétés des principaux types de polyméres

Tee) garsouns, ArT lp

ETAT Doe

virmeux | | caourchounoue dice FLUIDE | _[Déconposiion

ox TEMPORAIRE —— hema

ae mae gh TICE R= gona Mis ERAGEA S00

ERMOT ASTIOUE aE gf, SOULE Eggs ET 2m TeNraRTOREY

‘sale

Disompostion

vireeux ETAT CAQUTCHOUTIOUE

move | ,| nue iene

i

=e RODE, WIDE woman PSETRAGE A =200% ty TEMPERATURE

"EASTONHES NORE)

irre ETAT CAOUTCHOUTIQUE eres

ay theme

ae RODE q) ty, SOUPLE: ES O14 0MPa:alagensorvenble qTEMPERATURE

Sa COMPORTEMNT €nOUTEROUTIGUE AS Ta

Decomposition

fe vireeux Tar CAOUTCHOUTIQUE —_

SMES] DEG) TeEHI04SOMPH;atonganntsvoniicie Ty TEMPERATURE

Rigide : Module d’élasticité élevé : Souple : Inverse de rigide : Tg : Température de transition

vitreuse (-100°C a 150°C)

En générale lorsque T < Tg tous les polyméres ont une bonne résistance mécanique et sont souvent

rigides avec une capacité dallongement réduite.

67

a) Température de transition vitreuse Tg

En dessous de Tg, le polymére est dur et fragile comme du verre ; on dit qui est a'état vitreux. Au-

dessus de Tg, les chaines de polyméres sont mobiles, elles peuvent glisser les unes par rapport aux

autres. Par conséquent, le polymére est plus mou, il se plie et se déforme facilement.

Au-dessus de Tg, les « liaisons faibles » entre les chaines des polyméres deviennent fragiles sous

Vaction de l'agitation thermique, le polymére devient souple et capable de se déformer élastiquement

ou plastiquement sans rupture. Cette propriété justifie en partie l'utilite de la plupart des plastiques. Un

tel comportement n'existe pas pour les plastiques thermodurcissables (aprés réticulation). Du fait de

eur rigidita, ils se briseront en éclats sous l'effet d'une contrainte plutét que se déformer. IIs ne pourront

plus étre fondus par un chanffage eventuel.

La température de transition vitreuse d'un matériau peut étre mesurée par DSC ou DM(T)A

Le tableau suivant donne les températures de transition vitreuse pour quelques polyméres. Ce sont

seulement des ordres de grandeur, car la température de transition vitreuse dépend de la vitesse de

refroidissement et de la distribution des poids moléculaires. La Tg d'un polymére peut étre diminuée

parl'sjout de plastifiant.

Il faut noter également que pour un matériau semi-cristallin tel le polyéthyléne qui est cristallin a

60-80 % a température ambiante, la température de transition vitreuse indiquée correspond a celle de

la partie amorphe du matériau lorsque la température baisse

oo WD)

Polyethylene (PE) -110

Polypropylene (PFA) (isotactique) -10

Polychlorure de vinyle (PVC) 81

Polyacétate de vinyle (PVAc) 28

Polyalcool de vinyle (PVA) 85

Cire naturelle 60

Polyéthyléne téréphtalate (PET) 69

Polystyréne (PS) 100

Polyméthyl méthacrylate (PMMA) (atactique) 105

You might also like

- Suite Chapitre1Document42 pagesSuite Chapitre11MM1R HL'No ratings yet

- IV.5. Dégradation Des PolymèresDocument24 pagesIV.5. Dégradation Des Polymères1MM1R HL'No ratings yet

- Cours - Polymères 1 - PP 24-44 - OptimizedDocument21 pagesCours - Polymères 1 - PP 24-44 - Optimized1MM1R HL'No ratings yet

- Cours - Polymères 1 - PP 1-23 - OptimizedDocument23 pagesCours - Polymères 1 - PP 1-23 - Optimized1MM1R HL'No ratings yet

- Cours 3 - Chapitre 1 - Surf - IntrDocument8 pagesCours 3 - Chapitre 1 - Surf - Intr1MM1R HL'No ratings yet

- Cours - Revetements ÉlectrochromiquesDocument3 pagesCours - Revetements Électrochromiques1MM1R HL'No ratings yet

- Cours - Revetement ÉlectrolytiqueDocument3 pagesCours - Revetement Électrolytique1MM1R HL'No ratings yet

- Cours 4 - Chapitre 1 - Surf - IntrDocument5 pagesCours 4 - Chapitre 1 - Surf - Intr1MM1R HL'No ratings yet

- Cours 2 - Chapitre 1 - Surf - IntrDocument6 pagesCours 2 - Chapitre 1 - Surf - Intr1MM1R HL'No ratings yet