Professional Documents

Culture Documents

Du Instpho Calameo

Du Instpho Calameo

Uploaded by

Elie koumba0 ratings0% found this document useful (0 votes)

28 views7 pagesOriginal Title

du_instpho_calameo

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

28 views7 pagesDu Instpho Calameo

Du Instpho Calameo

Uploaded by

Elie koumbaCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 7

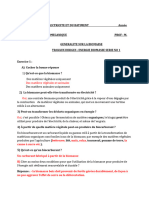

PVT a eel C tg

Michel Villoz

Adrien Villoz

INSTALLATIONS

PHOTOVOLTAIQUES

Conception et dimensionnement

d'installations raccordées au réseau

6° EDITION LES + EN

+

DUNOD

Installations photovoltaiques

Elaboration du silicium métallurgique

Le silicium existe en grande quantité dans la nature sous forme oxydée,

puisqu’il est le constituant de base du sable, sous forme de silice ($iO,). C’est

Ie deuxiéme élément chimique le plus présent dans la crofite terrestre apres

Voxygene. Pour fabriquer du silicium pur, on va donc employer du sable sous

forme de quartz cristallisé. Le procédé de raffinage est une réduction dans un

four a arc électrique par du carbone. La réaction suit ’équation :

SiO, +2C Si+2CO

On fabrique selon ce procédé plusieurs millions de tonnes de silicium par

an, dit « métallurgique ». Sa pureté est de l’ordre de 98 A 99 %, les impuretés

les plus importantes étant l'aluminium et le fer. Le silicium est utilisé avant

tout comme additif de l’aluminium et de I'acier. Aujourd’hui une grande

proportion de cette production est purifiée pour l'industrie électronique et

solaire. Afin d’obtenir un matériau suffisamment pur pour fabriquer des com-

posants électroniques ou solaires, on utilise le procédé Siemens qui trans-

forme le silicium en trichlorosilane a l'aide d’acide chlorhydrique :

Si+3HCl © SIHCl; +H

Cette réaction étant réversible, elle servira également a récupérer le sili-

cium aprés la purification, qui est réalisée par distillation fractionnée du

trichlorosilane.

Le silicium obtenu par réduction a ’hydrogéne se déposera finalement

sur une baguette de silicium chauffée sous forme de petits grains polycristal-

lins. Ce silicium polycristallin, pur a environ 99,999 %, est onéreux car cette

derniére étape a un faible rendement de matiére (environ 37 %) et nécessite

beaucoup d’énergie.

Remarque : ce silicium polycristallin n’est pas le méme que celui que l’on

emploie dans les panneaux dits « polycristallins », car les grains en sont trop

fins (voir ce qui suit).

Fabrication des tranches de silicium ou wafers

A partir de ce silicium purifié, on doit produire des tranches de silicium des-

tinées a devenir des cellules solaires.

Silicium monocristallin

Pour obtenir ces tranches, ou wafers, il faut d’abord passer de ce silicium pur

en granulés A un matériau massif. Il existe aujourd’hui une méthode encore

tres répandue pour obtenir du silicium monocristallin, la plus classique : le

44

Chapitre 2 ~ Technologie des panneaux solaires

procédé Czochralski, qui consiste a étirer des barreaux cylindriques a partir de

silicium fondu.

Le polycristal en grains est fondu dans un creuset avec un matériau

dopant, par exemple du bore pour obtenir un matériau de base de type p (sur

le principe du dopage, § 1.3.3). Au sommet de ce bain, on place une bouture

de silicium monocristallin dans orientation précise que l’on veut obtenir et

Yon fait croitre le cristal sous la bouture en tirant, tournant et controlant trés,

précisément la température. On fait croitre ainsi dans la méme orientation

que la bouture des cristaux de 1 a 2 m de long et jusqu’a 45 cm de diamétre.

Germe

Sciam fondu Barreau

Figure 2.3 — Procédé Czochralski

Un autre procédé dit « de fusion de zone », proche du Czochralski, consiste

a étirer plus rapidement puis a faire fondre une zone du barreau par une

bobine électromagnétique afin de lui permettre de cristalliser réguli¢rement

a partir du germe.

Ensuite, pour obtenir des tranches de silicium (wafers) d’environ 150 a

200 ym d’épaisseur, les barreaux sont découpés aujourd’hui avec une scie a

fil. Un fil d’acier de 0,05 & 0,1 mm de diametre, avec en surface des grains

diamantés abrasifs, passe a grande vitesse sur le silicium. Le procédé permet

de scier en méme temps plus d'une centaine de wafers, le fil tournant autour

du lingot en formant une trame.

Le sciage actuel a un rendement en matiére assez bon, environ 78 % pour

un wafer de 0,18 mm d’épaisseur.

4s

Installations photovoltaiques

Vere fae are

Figure 2.21 — Empilement des couches d’un panneau au CdTe (documentation : Calyxo)

La production industrielle qui a longtemps buté sur des problémes de

maitrise des procédés, comme le dopage p du CdTe, et sur des problémes de

stabilité des panneaux, sensibles 4 I’humidité, est aujourd’hui florissante. Le

plus grand fabricant actuel produit des cellules avec un rendement de l’ordre

de 19 4 20 % et un coefficient de température assez favorable de - 0,37 %/°C.

La durée de vie semble aujourd'hui maitrisée, et atteint le standard du mar-

ché de 25 ans, au prix d’une encapsulation bi-verre sans doute pour renforcer

la barrigre a I’humidité : un verre face avant support des couches, et un verre

face arriére, et non un film plastique (cf. figure 2.28).

Mais il y a aujourd’hui plusieurs facteurs qui risquent de freiner le déve-

loppement de la filigre technologique CdTe, parmi lesquels la toxicité du

cadmium. I] est déja mis a l'index par la directive européenne dite RoHS

(Restriction of Hazardous Substances, « restriction sur I'usage de certaines subs-

tances dangereuses ») publiée en 2003. Elle interdit le cadmium, le plomb,

et d’autres substances toxiques dans les produits électriques et électroniques,

avec des exceptions (a compter de juillet 2006)!, Certains pays, comme les

Pays-Bas et le Japon, ont interdit totalement I'usage du cadmium. C’est sur-

tout un probléme d’image, car le risque n’est pas lié a l'utilisation de tels

panneaux photovoltaiques mais plutdt a la manipulation de ces substances

en usine, et il peut étre maitrisé. Un autre contre-argument habituel est de

dire que ce cadmium est employé largement encore dans d’autres secteurs

industriels, pour les pigments par exemple.

Pour contrecarrer vette difficulté et rassurer leurs clients, les producteurs

développent des filigres complates de collecte et de recyclage de ces produits

(décriés par certains, car sources potentielles d’une toxicité importante). La

question ne se pose néanmoins pas dans l'immédiat compte tenu de la durée

de vie des panneaux de l’ordre de 20 ans.

1 Directive 2002/95/CE du parlement européen, texte en francais téléchargeable sur le site

http://europa.eu.int

78

Chapitre 2 ~ Technologie des panneaux solaires

Figure 2.22 ~ Centrale 500 kW en panneaux CdTe a Springerville (Etats-Unis)

2.4 Panneaux au CIS et CIGS

Le CIS, plus exactement Culnse,, est un autre matériau photovoltaique com-

posé d’un alliage de cuivre, d’indium et de sélénium. Il est couplé, comme le

Cae, a une couche fenétre en CdS de type n.

Théoriquement, cette hétérojonction peut atteindre 25 % de rendement,

Elle a d’excellentes propriétés d’absorption, mais son gap est un peu faible

(.04eV). C’est pourquoi on ajoute du gallium pour l’augmenter : en effet, le

gap optique du CuGaSe, est de 1.65eV. L’alliage appelé CIGS, pour Cu(In,Ga)

Se,, est obtenu en ajustant la concentration de gallium pour obtenir un gap

optique autour de 1.45eV.

Nous ne donnerons pas ici plus d’informations, cette technologie repré-

sentant une part infime des modules disponibles.

2.5 Panneaux spéciaux

Certains panneaux ou éléments photovoltaiques ont des caractéristiques tres

particuligres, souvent pour répondre a des applications bien précises, et nous

allons en citer quelques-uns.

2.5.1 Panneaux souples

Les panneaux vraiment souples font appel aux couches minces car les cel-

lules au silicium cristallin ne sont pas souples par nature et ne supportent

79

Installations photovoltaiques

Figure 5.38 - Centrale Mothes sud

Le tableau 5.1 présente les résultats ayant changé pour ces deux variantes

a partition optimisée :

Tableau 5.1 - Comparaison de deux variantes de centrales

Paramétre Variante sud | Variante est | Différence

(9%)

Modules 39130 40.456 3,39

Productible 1281 1273 ~ 0,62

Energie produite (MWh) 27073 27 804 2,70

Gain transposition 11,80 10,80 = 1,00

Perte ombrages proches ~ 2,26 2,47 =0,21

Perte AM -2,61 - 2,67 - 0,06

Perte due au niveau d’irradiance = 0,93 -0,95 = 0,02

Perte due & la température champ =2,73 - 2,67 0,06

‘brages# prea ec selon ~ 1,06 {Gea 022

Perte onduleur en opération (efficacité) | - 1,24 1,24 0,00

Perte onduleur, surpuissance ~ 2,59 = 2,35 0,24

Somme des pertes et gain | -162 -2,39 -0,77

174

Chapitre 5 ~ Centrales photovoltaiques

Les différences ne sont pas trés importantes et pour faire un choix, il faut

examiner les cofits de chaque variante. On voit que 3,39 % plus de puis-

sance produit 2,7 % plus d’énergie. La perte principale vient de l’'azimut a

~ 20 degrés (- 1,0 %) mais les autres pertes sont également modifiées en plus

ou moins. Par exemple, les ombrages sont plus mauvais a I’est en valeur

linéaire, mais meilleurs en valeur électrique. Et la saturation de l’onduleur est

moins forte a l’est parce que l’orientation moins bonne fait baisser les crétes

de puissance.

Pour résumer, en estimant les cofits des panneaux, supports et onduleurs

installés a 70 % d’un total de 1 €/We, la variante est produit une énergie lége-

rement moins chére avec un coiit actualisé de I’énergie (LCOE) qui passe de

0,036 a 0,032 €/kWh. Si cette énergie est revendue au réseau a 5 € cts/kWh,

le temps de retour sur investissement passe de 13,7 a 12,8 années.

La variante orientée est produit 731 MWh de plus, ce qui, a ce tarif, cor-

respond a 36,6 k€ par an.

5.6.3 Terrain — sol irrégulier

Dans PVsyst, on peut également importer un terrain en 3D, ajouter les

modules suivant le relief et calculer I’énergie produite. Nous montrons dans

la variante « Montagne » un exemple de centrale de plus petites dimensions

mais sur une pente importante avec toujours les mémes composants « bloc »

préparés. Nous recalculerons I’angle optimal sur ce terrain descendant en

moyenne a 7 degrés en direction d'un angle de 37 degrés ouest.

Figure 5.39 - Centrale Mothes en pente 7 degrés

175

You might also like

- CompteDocument2 pagesCompteElie koumbaNo ratings yet

- Plan de MaintenanceDocument9 pagesPlan de MaintenanceElie koumbaNo ratings yet

- 14.2 Digestion Anaérobie - 2022-03-08Document67 pages14.2 Digestion Anaérobie - 2022-03-08Elie koumbaNo ratings yet

- Série D'exercice 1Document3 pagesSérie D'exercice 1Elie koumbaNo ratings yet

- CHAPITRE I (Master I)Document18 pagesCHAPITRE I (Master I)Elie koumbaNo ratings yet

- Ecole Superieure DDocument3 pagesEcole Superieure DElie koumbaNo ratings yet

- Projet Machines Et Outils12Document8 pagesProjet Machines Et Outils12Elie koumbaNo ratings yet

- Exposé QHSEDocument10 pagesExposé QHSEElie koumbaNo ratings yet

- Methode La RechercheDocument44 pagesMethode La RechercheElie koumbaNo ratings yet

- La Coevolution Orchidees Insectes Exercice CorrigeDocument2 pagesLa Coevolution Orchidees Insectes Exercice CorrigeElie koumbaNo ratings yet

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (540)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5811)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (844)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (348)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (590)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1092)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (822)