Professional Documents

Culture Documents

MATERIALES NAVALES UT #7 Materiales Metalicos No Ferrosos

MATERIALES NAVALES UT #7 Materiales Metalicos No Ferrosos

Uploaded by

matiasisso0 ratings0% found this document useful (0 votes)

14 views19 pagesOriginal Title

MATERIALES NAVALES UT Nº 7 Materiales Metalicos No Ferrosos

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

14 views19 pagesMATERIALES NAVALES UT #7 Materiales Metalicos No Ferrosos

MATERIALES NAVALES UT #7 Materiales Metalicos No Ferrosos

Uploaded by

matiasissoCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 19

UNIDAD N° 7,

METALES NO FERROSOS DE USO NAVAL.

ALEACIONES DEL COBRE PARA USO NAVAL

Las aleaciones mis comunes del Cu para aplicacién naval son los latones y los

bronces; aunque existen otras variantes con caracteristicas especificas, y algunas aleaciones

que llevan nombres que no coinciden con su esencia, particularmente bronces

Es necesario recordar que el latén, es una aleacién fundamentalmente de Cu + Zn;

mientras que el bronce lo es de Cu + Sn.

LATONES

En la préctica estas aleaciones de Cu contienen hasta 45% de Zn, no son

magnéticas.

El diagrama de estado Cu-Zn, esta compuesto por cinco diagramas_peritécticos_

simples.’ Fig. 1 - (0.

En estas aleaciones en el estado sdlido pueden formarse las siguientes “fases”

1- solucion sélida alfa, de Zn en'Cu,

2- solucioti sélida beta, de compuesto Cu-Zn, con

cuerpo, aa

3- solucién sélida gama, de compuesto CusZins, de tipo electronica, red cilbica compleja,

4- solucion sélida eta, de compuesto CuZm, de tip

~ La estructura alfa, contiene 39 % de Zn como maximo

~ La estructura alfa + beta, de 39 a 46% de Zn.

- La estructura beta, de 46 a 51% de Zn, todo ello en enfriamiento lento,

~ Luego se tienen las fases gama, eta y nu. Fig. 1 - (X).

lace electrénico, ctibica centrada en el

Los latones de uso en la practica industrial estan constituidos por cristales alfa, 0

bien por una combinacién alfa + beta, Fig. 2a(X) y 2b(X), que determina que sean mas

plasticos; el resto es frégil y sin aplicacién en la ingenieria, Las caracteristicas mecénicas

de los latones varian fundamentalmente con el tenor de Zn, Fig. 3(X); poseen posibilidades

de deformacién plastica, y se pueden fabricar: chapas, perfiles, etc; en frio o en caliente.

Fig. 8(X) y Fig. 9(X).

La deformacién en caliente del latén es posible con la adicién de bismuto y plomo,

dadas las caracteristicas fusibles de estos elementos,

EI plomo ejerce influencia nociva sobre el latén, cuando el Znes menor al 39%

(alfa); cuando el tenor de Zn es mayor no se presenta esta cuestion; y en latones con 39 a

46% de Zn (alfa + beta), el Pb se coloca deliberadamente, dado que mejora la

maquinabilidad.

Este apunte fue tipeado por el CEIT 119

Zn EQUIVALENTE (Zne)

La soldabilidad y ductibilidad de los latones es posible valorarlas por medio de la

composicién quimica o por los andlisis metalograficos, en el primer caso haciendo uso del

criterio “Zn equivalente”, en forma similar a como se hace con el C equivalente para los

aceros

Existen algunas expresiones, que con pequefias variantes, determinan el valor del

Zne, la que se indica a continuacién es para este material en el caso de hélices propulsoras

de buques.

Zne(%) = 100 - (100.Cu(%))

100+A

donde: A= (1,Sn%) + (5.AI%) ~ (0,5.Mn%) - (0,1.Fe%) - (2,3Ni%)

La contribucion negativa del Mn, Fe y Ni, indica que tales elementos tienden a

reducir la fase beta.

EI RINA recomienda, que Zne no supere el 45%,

En cuanto al control metalogrifico, dado como alternativa de la verificacién del

Zne, determina RINA que si la fase alfa es igual o superior al 25%, el material es aceptable

y no se requiere el estudio del Zne.

El resultado debe obtenerse como media de cinco determinaciones metalograficas,

Son latones tipicos para la fabricacién de hélices propulsoras las siguientes, dadas

1Acs,

DENOMINACION TACS Cu [Cuz

Cu% 32-62 | 50-57

Zn% 35-40 | 33-38

Ni% <1,0 | 25-80

Mn% 0,5-4(1) | 104-4

AL% 05-3 | 05-2

Fe% 05-25 | 05-2,5

Sn% £15 <15

Pb% £05 <0,5

TENSION DE ROTURA N/mm? > 440 > 490

DEFORMACION ESPECIFICA % 222 220

IACS: INTERNATIONAL ASSOCIATION OF CLASSIFICATION SOCIETYS.

(ASOCIACION INTERNACIONAL DE SOCIEDADES DE CLASIFICACION)

Las pruebas de traccién se realizan sobre probetas cilindricas, y la medicién de la

deformacién especifica sobre 5 d.

En el caso de hélices la resistencia de rotura se toma de muestras adheridas, a

aproximadamente 1/2 radio y en ese caso la resistencia debe ser mayor o igual que 440

Nimm’, sila probeta no es adherida (fundida de Ia misma colada pero aparte), la resistencia

debe ser mayor o igual a 520 N/mm* (Cu 1),’en todos fos casos la deformacion especifica

‘no menor de 20 % (preferiblemente no menor del 22%). Estos valores también se emplean

Este apunte fue tipeado por el CEIT 120

para camisas, Cuando la hélice trabajara en aguas frias, se prescribe ensayo de choque,

Charpy V a -10 °C debiendo determinarse una resiliencia no menor que 20 J, Ver muestras

para probetas en Tabla 4.1 (Unidad 1)

Las reparaciones de las hélices, ya sea por soldadura o doblado en frio o caliente,

requiere consideraciones especiales, que en cada caso estipulan los Registros en funcion del

material de las hélices.

Los latones para uso mecénico tienen un porcentaje de Zn que varia entre 20 y 40%.

Sn - BRONCE AL MANGANESO - ALMIRANTAZGO

El denominado “bronce al manganeso” o “almirantazgo”, es en realidad un laton 60

% de Cu + 40 % de Zn, al que se le agrega Mn, Fe, Al y Sn, lo que le otorga resistencia

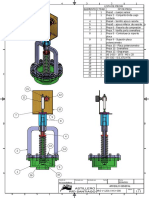

mecéinica y a la corrosi6n. Se lo denomina también bronce de alta tensidn. Fig. 6 - (X).

BRONCE AL MANGANESO ALEADO CON ESTANO

Tiene una composicién tipica de: 70 % de Cu, 29 % de Zn y 2 % Al

(ASTM/B111/71 - N° 687 O DIN 1785 - SoMs76),

Tiene mayor resistencia mecinica y a la corrosién que el aleado con Sn, a causa

precisamente de! Al. Se lo emplea para los casos mencionados en la aleacién con S.

El dxido de Al produce una proteccion adicional a la corrosién por el agua de mar.

El Al en Ia aleacion se encuentra en tenores que oscilan entre 0,5 % y 2 %, en

algunos casos para lograr una elevada resistencia, puede llegarse al 3 %

La carencia de Sn produce una acelerada corrosién, en un proceso conocido como

“dezinficacién”, en el que el latén se corroe, y queda un Cu poroso

La aleacién presenta dos fases separadas, alfa y beta. Cuando se presenta la

dezinficacion es la fase beta la afectada, y reemplazada por el Cu poroso. Fig. 7-(X)

Se requiere un minimo del 0,2 % de Sn para obtener una razonable proteccidn a este

tipo de ataque; sin embargo el exceso de Sn dificulta la fusion y se hace més propensa la

fundicion a las fisuras. Raramente se excede de 0,8 % de Sn, y nunca de 1,5 %; lo normal

€8.0,5 %.

El grano fino proporciona la maxima resistencia mecénica en este tipo de

fundiciones, y el tenor de Fe regula ello: 0,7 a 1,2 % de Fe es lo normal en estas aleaciones.

EI Mn se encuentra normaimente en el orden del 1 %.

Presenta las caracteristicas alfa y beta ya indicadas para los latones; io que como se

aclaré esta condicionado al contenido de Cu y Zn. En la Fig. 8-(X), se observan las

variaciones de las propiedades mecénicas en funcion de estas fases.

Si la fase alfa es baja, es mayor la propensién a la corrosién en agua de mar.

EI calentamiento excesivo, incluyendo el provocado por los procesos de soladura,

precipita la fase alfa y sus consecuentes efectos,

Este apunte fue tipeado por el CEIT 121

BRONCE AL ALUMINIO

El denominado “bronce al aluminio” también es un laton, existiendo tres tipos:

‘a con mas de 4% de Ni y poco Mn;

b-con elevado Mn y,

‘¢ = con poco Ni o Mn; esta iiltima aleacién se utiliza para hélices pequefias, tienen baja

resistencia al impacto y a la corrosi6n marina.

La aleaci6n NiAl, contiene de 9 a 9,5% de Al, y para mejorar la resistencia a la

corrosién, no menos de 4% de Ni.

Presenta una matriz alfa, con pequefios globulos de constituyente duro (fase kappa).

En lo que concierne a las propiedades mecdnicas, poseen mayor resistencia que los

bronces de alta resistencia (Tabla VI).

La resistencia a la fatiga por corrosin en el agua de mar es aproximadamente el

doble que la de los bronces de “alta resistencia”.

La elevada resistencia mecanica, junto con el menor peso especifico, determinan

hélices mas livianas, con poco espesor de pala, con lo que se disminuye la cavitacién; 0

bien las dimensiones de los cubos de las helices de paso regulable, necesario para un mayor

rendimiento de estos propulsores.

La erosién por cavitacién disminuye en estas aleaciones, de 2 a 3 veces la de los

bronces de alta resistencia.

Los denominados “bronces al Al-Mn”, tienen una composicion de: 12% de Mn; 8%

de Al, 3% de Fe, 2% de Ni; Tablas VII y LX.

BRONCES

En este tipo de aleacion, la fase alfa del diagrama Cu-Sn, es una solucién sétida de

Snen Cu.

En condiciones normales de enfriamiento, el bronce esté compuesto por fases alfa y

delta.

Los bronces que contienen hasta 5 % de Sn, presentan fase alfa; con un mayor

contenido, una aleacion eutectoide alfa + delta. Los bronces tampoco son magnéticos

Los bronces de uso mecanico poseen un contenido de Sn que varia entre 8 y 20 %

{alfa + delta); se trabajan en caliente y poseen un color amarillo. Hasta 8 % de Sn se los

utiliza para la fabricacion de medallas, monedas y alambres; se trabajan en frio y poseen

color rojo y oro, Los bronces con Sn entre 20 y 30 %, dada su gran dureza y sonoridad se

los utiliza para espejos (adquieren gran pulimento) y para instrumentos musicales. Los

bronces con més del 30 % de Sn, no tienen aplicacion industrial a causa de sw gran

fragilidad.

En la Fig. 4(X) se puede observar la variacion de las caracteristicas mecinicas de

los bronces, en funcién del tenor de Sn.

La tabla especifica pertenece a los bronces para helices, dada por la IACS.

Este apunte fue tipcado por el CEIT 122

Los bronces se encuentran normalizados segin diferentes normas internacionales:

SAE, DIN (1705) (1709), UNI (1701); AFNOR (A - 53 - 012); BS (1400; 1961); ASTM

(52).

BRONCES PARA HELICES (*)

DENOMINACION IACS “Cu 3” “Cu 4”

Cu% T182 70/80

AL% 7 65/9

Mn% 05/4 8/20

Ni% 316 15/3

Fe% 216 2S

Zn% <1 <6

sn% <0,1 <1

Pb% <.0,03 <0,05

RESISTENCIA ALA ROTURA Nimm? | 590 630

DEFORMACION ESPECIFICA % 16 18

(*) Complementariamente ver Tablas 5.5; 5.6; 5.7.

BRONCES ESPECIALES

Los bronces especiales poseen ademas elementos que les otorgan caracteristicas

particulates; entre ellas:

- BRONCE FOSFOROSO: es bronce desoxidado con el agregado de P, ello mejora las.

propiedades mecanicas y le confiere grano mas fino y homogeneo. El P no debe excederse

1%.

Se lo aplica para realizar piezas expuestas a desgastes por rozamiento; tales como:

bujes, ruedas dentadas, valvulas, mecanismos para contactores eléctricos.

- BRONCE AL PLOMO: con la adicién de 4 a 10% de Pb, reduciendo el tenor de Sn, se

mejora la plasticidad del bronce.

Se lo aplica en cojinetes, bajo presiones y velocidades elevadas.

- BRONCE ARTISTICO: con la adicién de Zn se baja el punto de fusion, obteniéndose de

esta forma bronces més fluidos, aptos para colar piezas con formas complicadas de tipo

artistico.

- BRONCE AL BERILIO: es Ia aleacién no ferrosa més resistente. Con 2,5% de Be,

laminada y templada al agua (800 °C) obtiene una resistencia a la traccién similar a la del

cero dulce; si-se-vuelve-e-ealentar-e-300-°C-y luego se enfria, adquiere uma resistencia-#-la~

‘raccibr-simiter-a-te-del-acere-dulee, si se vuelve a calentar a 300 °C y luego se enfria,

adquiere una resistencia la traccién de 1300 N/mm’, no sufte fatiga, es mas dura que el

cero de estampas, no se oxida ni corroe, no es magnética, no produce chispas. Es una

Este apunte fue tipeado por el CEIT 123,

aleacién cara, dado el precio del Be (herramientas no productoras de chispas, para

ambientes explosivos)

- BRONCES CON VANADIO, BORO Y TITANIO: en algunos casos que se requiere

aumentar las caracteristicas mecénicas de los bronces se les agrega V (0,02 a 0,05%) y B

(0,03 a 0,05%) 0 Ti (0,05%) + B.

- ALEACION COBRE + NiQUEL: Ia aleacion Cu + Ni, posee elevadas caracteristicas

‘mecénicas, resistencia a la corrosién, resistencia eléctrica y caracteristicas termoeléctricas.

_La aleacion de Cu con 19 a 20% de Ni se la 1a “cuproniquel” esta aleacién

tiene mejor comportamiento que el acero dcidos y dloalis, asi como a

-altas te

La aleacién de Cu con 30% de Ni, se la emplea para fabricar tubos de

condensadores,

La aleacién de Cu con 40% de Ni, y 15% de Mn, denominada “constatan”, que

tienen una elevada resistencia eléctrica, con poca variacién por la temperatura, se utiliza

para fabricar calefactores y reéstatos que pueden operar a temperaturas de hasta 300 °C.

INFLUENCIA DE LOS ELEMENTOS EN LAS ALEACIONES DEL COBRE

Como concepto general y dentro de los valores normales, la influencia de los

elementos quimicos en las aleaciones de Cu, es la siguiente:

Mn: aumenta la resistencia y la dureza,

Al: aumenta la resistencia mecdnica y a la corrosién,

Pb: aumenta las caracteristicas antifriccidn a altas velocidades tangenciales, y presiones;

mejora el maquinado. Disminuye la dureza,

P: aumenta la resistencia, disminuye y homogeniza el grano, aumenta la resistencia al

desgaste,

Sn: aumenta la posibilidad de carga (cojinetes),

Sb: disminuye el tamafio de grano,

‘Zn: aumenta la resistencia a la deformacién especifica,

V; B; Ti: aumentan las caracteristicas mecénicas,

Fe: disminuye el tamajfio del grano.

DETERMINACION DE TENSIONES INTERNAS

Para determinar si los productos de bronce al Al, o latén, estin libres de tensiones

internas que luego pueden producir fisuras, se utiliza la prueba del nitrato de mercurio

(HgNO3), que las pone en evidencia.

Es una solucion acuosa de HgNOs (10g.) y HNO (10cm*, densidad 1,41) por cada

litro de agua (ASTM B 134), La probeta o productos se desengrasa con una solucion

alcalina 0 solvente. Se lava luego de sumergirla el HgNO3 en 15% de Acido sulfiarico 0

40% de acido nitrico. La probeta se examina luego de una leve percusién para determinar

las fisuras

Este apunte fue tipeado por el CEIT 124

TRATAMIENTOS TERMICOS DE ALEACIONES DE COBR!

Las aleaciones de Cu son susceptibles de tratamientos térmicos.

Estos efectos por causas térmicas pueden ser producidos por tratamientos propios de

los trabajos en el material (frio o caliente), o bien causados para variar o regenerar la

estructura, como en el caso de los aceros.

Las temperaturas y caracteristicas de estos _tratamientos.. dependen

fundamentalmente de ia aleacion y no es posible realizarlos con seguridad, sin el

conocimiento preciso del anélisis quimico de ella

Los latones se endurecen por efectos del trabajo en frio, asi por ejemplo un latén

con 18 a 20% de Zn, aumenta su tensién de rotura por este efecto; de 314 N/mm? a 628

N/mm’, reduciéndose el alargamiento especifico de 55 a 3%, lo que determina un material

mucho mas frégil. Para la eliminacién de este efecto, se emplea el recocido de

recristalizacin, entre 500 y 700 °C.

Los latones endurecidos en frio, que no han sido recocidos, pueden agrietarse al

hallarse largo tiempo expuestos a atmésfera corrosiva o himeda. Esto se denomina

“agrietamiento estacional”, no ocurre si los latones poseen menos del 20% de Zn, o si se los

ha sometido a un recocido entre 200 y 300 °C.

Las reparaciones de hélices de latén con el uso de soldadura, requieren tratamientos

térmicos posteriores de distensionado inmediatamente después de la soldadura.

Las temperaturas de esos tratamientos dependen de Ia aleacion; y asi por ejemplo, si

se trata de latones al:

Mn: 315 a.425°C

NiMn: 370 a. 425°C

MnNiAl: 565 a 649°C

Si se trata de bronce NiAl, no requiere tratamiento.

En todos los casos con enftiamiento lento.

El tratamiento de distensionamiento puede realizarse en forma local (lama de gas u

oxiacetileno); o bien en horno, homogeneizando aproximadamente 6 horas,

Para los procedimientos de estos tratamientos, asi como de enderezado de palas de

hélices, puede recurrirse al manual: GUIDANCE MANUAL FOR BRONZE AND

STAINLESS STEEL PROPELLER CASTING, de! American Bureau of Shipping (ABS).

ALEACIONES Di

E EN BUQUES QUIMIQUEROS

En la mayoria de los productos quimicos peligrosos cargados a granel en los

buques, no es compatible en los circuitos de carga el uso de aleaciones de Cu (bronce y

laton). En el caso de soda céustica ello es admitido, no en cambio galvanizado; Al y Hg.

ALEACIONES PARA COJINETES

Se denominan de esta forma a las aleaciones para confeccionar casquillos para

cojinetes 0 bujes de tipo de deslizamiento o rozamiento,

Este apunte fue tipeado por el CEIT 125

Para ello se utilizan el bronce y ias aleaciones antifticcién fusibles de base Pb, Sn,

Zn, Al, denominados Babbit (en honor del ingeniero inglés que los descubrié a mediados

del siglo XIX). También, pero con limitaciones, se utilizan casquillos de fundicién de Fe.

‘Un metal para cojinetes de rozamiento debe cumplir las siguientes caract

1 - bajo coeficiente de rozamiento con la superficie del eje 0 camisa,

2 - bajo desgaste entre las superficies en rozamiento, lo que determinara una superficie

dura; sin embargo no excesiva, para no producir desgaste del eje o camisa,

3 - adecuada deformabitidad, para adecuarse a las solicitaciones y alineacién,

4 - soportar adecuadamente las presiones de trabajo,

5 ~ mantener fa capa de lubricacion para las condiciones de velocidad previstas.

Cuando la estructura del material di tes esta formada por inclusiones duras en

una matriz blanda, luego de! proceso de las inclusiones duras sobresalen de la

superficie, creando un microrelieve con espacios entre las superficies que permiten el

proceso de lubsicacién; este principio se denomina Sharpey. Se encuentran entre estas

aleaciones las de Sn y de Pb, pero ellas no pueden soportar grandes presiones ni

temperaturas.

La fundicién gris perlitica puede emplearse para casquillos de cojinetes, es un

‘material barato que puede soportar presiones relativamente elevadas, pero su coeficiente de

friceién es mas elevado que para el bronce o Babbit, por ello no se la utiliza en motores

rapidos o semirapidos

En general los casquillos de bronce se fabrican de bronce al Sn o al Pb, en ellos la

estructura del bronce no es homogénea, la solucion sélida alfa es la matriz blanda, mientras

que la eutectoide alfa + delta constituye las inclusiones duras.

Los casquillos de bronce se utilizan en cojinetes solicitados y de responsabilidad,

dadas sus caracteristicas mecénicas.

En la tabla siguiente se indican las aleaciones Babbit mis comunes.

ALEACIONES BABBIT

‘COMPOSICION DENOMINACION ey

% Be BN B16 BKA

Sb 10/12 13/15 157 0,25

Cu 55/65 | 15/20 15120 =

Ca = 1,25 71,75 = 0.85 77,15)

Sn. resto it isi

‘OTROS - Ni= 1,00 =

‘APLICAGION Altas Cargas| Motores de | Cojinetes

cargas, medias | automéviles | para

turbinas de vagones

vapor, turbo

bombas.

Este apunte fue tipeado por el CEI? 126

Las mejores cualidades las posee el B83, con gran cantidad de Sn, su precio es

elevado; en méquinas menos comprometidas se reemplaza parte de Sn por Pb, soportan

‘menos carga, son mis frigiles ya que su base no es cristales alfa, sino una eutéctica de

‘menor plasticidad

‘Los Babbit mas baratos son BKA, con Ca y Na.

BUJES PARA BOCINAS, PIE DE GALLO, LIMERAS

Cuando se utilicen bujes de aleaciones de Cu para las bocinas externas e internas,

pie de gallo o limeras de timones o buques, es comin aplicar bronces del tipo: SAE620

(bronce naval G); 621; 62; se trata de bronces fundidos; en la planilla siguiente se dan las

caracteristicas de estos bronces normalizados.

SAE 620 621 62 43 (1) 40 (2)

DIN |Rgi0] — ~~ | GSoMs | RgA

STR4S

UNI | BZn4 [= = = =

1701

DESIGNACION |'BS 1400 [~~ | 1G4C | — = SCB

1961 2C

ASTM =| B143/ | B143/52 | B143/5 | B147/52 | B155/5

52 52 2B 2 8A 2

1B. 1A 4B

Cu__| 85-89 | 85-89 | 86-89 | 55-60 | 84-86

[Sn [75-9] 75-9 [9-11 i 4-6

Zn 3-5 3-5 43 esto. 4-6

COMPOSICION [__Pb 03 1 03 04 4-6

QUIMICA Ni | max [max 1 [maxsi [0,5 | max

1

% P : - - [= =

Fe | 025 | 025 [ois [04-2 [ 03

Al 0,005 0,005 0,005 | 0,5-1,5 | 0,005

Mn - E - 15 -

RESIST | 25 25 25 45 20

TRACC.

N/mm2

CARACTERIS - [ALARG | 18 10 15 20 10

TICAS AMIEN

MECANICAS | TO %

HB (3) | 65 80 80 120 4

HD 500/

LL 10/30

Este apunte fue tipeado por el CEIT 127

(J) Se trata del bronce al manganeso

(2) Para cuerpos de valvulas, cuerpos de bombas. Buen uso mecénico

(3) Didmetro bola 10 mm; carga 500 kg; durante 30 s.

COJINETES AUTOLUBRICANTES

Estos cojinetes se confeccionan agregando al metal base un elemento volatil que se

evapora durante el calertamiento en la fusion, dejando una red de cavidades capilares que

absorben el lubricante como una esponja, que luego va exudando lentamente, y se vuelve a

recargar. No requieren atencién por tiempo prolongado: especial para cojinetes pocos

accesibles

ALEACIONES LIVIANAS

EI Al en su forma pura no tiene aplicacion en Ia industria naval, ello se debe a su

baja resistencia mecénica particularmente, Sin embargo aleado, formado el conjunto de las.

denominadas “aleaciones livianas”, tiene cada vez mayor aplicacion, dado que se logra la

condicién de resistencia y poco peso deseados, junto con resistencia a la corrosién.

Las aleaciones livianas suelen denominarse en forma genérica como “alu

embargo no deben confundirse con el metal puro.

Estas aleaciones son consideradas por los Registros Navales, dado que con ellas es

comiin realizar en la actualidad: cascos de embarcaciones y buques pesqueros (de pequefias

y hasta medianas esloras), superestructuras de buques de pasajeros, embarcaciones

auxiliares, esporadicamente algunos buques de mayor porte.

‘A causa de que el aluminio que forma estas aleaciones se encuentra en posicién tal

en la tabla de electroquimica que es corroido frente al Fe, su tratamiento en construcciones

mixtas (aleaciones livianas - aceros) requiere especiales cuidados de aislacién en las

uniones, y proteccién superficial,

Esta cuestién se empeora notablemente en el caso de los pares con alecciones de

base Cu

Por la misma causa deben evitarse las pinturas con base de Oxidos de Fe o Cu, en

aleaciones de base Al.

Las aleaciones livianas pueden dividirse en: para forjer, y para fundir, Las primeras

permiten obtener productos de laminacién, estirado, extruccién o forja; las de fundir

permitan colar en moldes.

Por otra parte las aleaciones para forjar se pueden dividir en: tratables al calor, no

tratables al calor.

Las “tratables al calor” permiten la realizacion de tratamientos térmicos.

istran con diferentes tratamientos, desde el blando,

recocido, hasta el completamente duro, pasando por el estado “tal como se fabrica”

En las aleaciones livianas debe atenderse a las caracteristicas de operacin a altas o

bajas temperaturas y soldabilidad.

Este apunte fue tipeado por el CEIT 128

Las aleaciones Al - Mg con un tenor de Mg de 2,2 a 4,9% y resto de elementos

apropiados, puede considerarse como de “buena” resistencia a la corrosion marina, y por lo

tanto admitidas en partes expuestas del buque, ain sin proteccién superficial.

Las aleaciones Al - Si, con un contenido de Si entre 0,3 y 1,3%, ademas de ios

elementos constitutivos de la aleacién, se consideran de “suficiente” resistencia a la

corrosién marina, y por lo tanto con recaudo de control, son aptas para partes no expuestas

© condiciones equivalentes (con proteccién de bamices, etc.)

En general, para bajas temperaturas son preferibles aleaciones Al - Mg; asi como

para estructuras soldadas, de! mismo modo que para forros de embarcaciones pequefias,

dobiados en frio

‘A continuacién se dan las caracteristicas quimicas y mecénicas de las aleaciones

livianas més comunes, dadas por el RINA, para elaboracion plistica

TIPO | COMPOSICION (%)

| Mg_[ Mn TitZr | Fe Si Za [NI] Ti

‘Al- Mg | 2,2/3,0 [1,5 02 | 04 03 for f— | —

2,83,9 | 0,6 -

3,5/4,9 | 1,0 _

Al-Si| 13 0,8 0,2 [045 | 03-13 | o1 | — [015

15_[ois| - | - | 0,801 | 0,5/13,5 13

Existen ademas: Al, Al-Mn; Al-Zn; AL-Cu.

Para el caso de fundicion, el RINA da valores especificos de las aleaciones: Al-Mg;

AL-Si; Al-Zn; Al-Cu; Al

En lo que se refiere a las caracteristicas mecanicas, y a los efectos de dar valores

generales se indican:

‘ALEACION PRUEBA DE TRACCION DUREZA

Re Nim" [Re Nimm™ [ A% HB___| LAMINADOS

Al-Mg | 170/355 | 80/235 [6/12 | 40/85

Al-si__| 100/290 | 50/240 | s/is_| 25/85

‘Un caso particular de aleacién de Al, es la denominada “duraluminio”, que contiene

4% de Cu; 1,5% de Mg; 0,5% de Mn; resto Al; posee una resistencia mecénica elevada Re

~ 493 N/mm?, con una deformacién especifica de 12 %, pero se autocorroe en atmésfera

‘marina a causa del par Cu-Al; en caso de utilizarla en ese ambiente, es necesario recubrirla

con una delgada capa de AI (plaqueado); se la utiliza en aerondutica

Las aleaciones de Al con elevado tenor de Si, disminuyen el coeficiente de

dilatacion, por tal raz6n se las utiliza para pistones de motores de combustién interna

Fueron recomendadas por Lloyd’s Register, las siguientes aleaciones livianas para

uso naval

Este apunte fue tipeado por el CEIT 129

NO TRATABLES (@%) | TRATABLES (%)

Gu <0,1 <0,1

Mg 35/56 Oar 1A

Fe <05 <05

Si <05 0.6/1.6

Mo <1,0 0.2/1.0

Cr <0,35 <0,25

ELEM. PARA AFINAR <0,20 <0.20

Al RESTO RESTO

Tas caracteristicas mecanicas se sintetizan como sigue:

Re 265 Nimm?

123 N/mm? (no tratable)

Ro. 196 N/mm? (tratables)

BIBLIOGRAFIA

- METALOGRAFIA (TOMO II) - A. P. Guliaev (Mosc)

- NORMAS DEL REGISTRO NAVAL ITALIANO (SECCION G)

- GUIDANCE MANUAL FOR BRONZE AND STAINLESS STEEL PROP!

CASTING - (ABS)

- METALOGRAFIA Y TRATAMIENTOS TERMICOS DE LOS METALES - Y. M.

Lajtin

- LLOYD’S REGISTER OF SHIPPING - NORMAS-

LLER

Este apunte fue tipeado por el CEIT 130

7 9 90 40

20

0

cu

DIAGRAMA DE ESTADO CU-@n

Fa. | (x)

LA FASE & ES DETIPO GUSTITUCIONAL PARA ELLO ES NECEGARIO QUE LOS COMPONENTES PoGeaN

SIMIITODES - LO& ATOMOS DE EM REEMPLAEAN EN La ESTRUCTURA 4 LOS DE CU

1s FASER PRESENTA COLOR CLARO, MIENTRAS GUE Léa @,OSCURD.—

x 200

43)

i

4

a

=

'

Le

oa

Bg

ai

)

LATON &

MICROESTRUCTURA DEL LATON:

a)

E%

LaTon.

p48,

(HN) 20.

Wein

15

a0"

Fig. 3 (x)

‘so 6070-80

2S

kiied

16

(w/t) =>

400

50

% Sn

42

&%

4o|

30|

2

BRONCE.

3o

26

16

Fig. 40)

432

Fic. 6, Microstructure of high tensile brass; alpha phase white, beta

ood

0).

Fia e(x}

Stress, Ninn?

a a SET

MEIC O(x)

Fic. 8. Effect of the variation in alpha phase content on

the mechanical properties of H.T. brass.

Fig, 9. Microstructure of H.T, brass with all-beta phase, showing intergranular

rack (right side) (x 50).

Fig G(x)

Tame VE (x)

TYPICAL MECHANICAL PROPERTIES OF COPPER ALLOY

PropeLer MATERIALS

High Tensile Nickel

‘Manganese Aluminians

Brass Aluminium Bronze

(Manganese Bronze) Bronze 12%Mn 15% Mn

0-1% Proof stress—N/mmt 165-240 240-290 270-330 305-390

(tonjint) a6, (16-19) (13-22) (20-25)

Ultimate tensile strength—N/mm? 460-50, 630-710 650-725 680-770

(tonjin®) 60-36) (Gl-46) 247) (445-50)

Elongation (%) 20-35 15.25 20-35 20-35

Hardness, Brinell—HB 125-165 165-200 165-210 170-220

Ampact value, Iz0d-—Joules (J) m4 2450 3458 34-58

‘Modulus of elasticity —Nimm* 106x116 1086x1116 10

jit) (15-610) T-1 x10) 7-110) (171x108)

Specific gravity 8-25 165 1:45 14

Taste VII (X)

‘Typical MECHANICAL PROPERTIES OF FERROUS ALLOY

PROPELLER MATERIALS

Property Cast Iron (as-

You might also like

- CuadernilloDocument15 pagesCuadernillomatiasissoNo ratings yet

- MATERIALES NAVALES UT #1 D) Diagramas de Equilibrio Binarios A4Document31 pagesMATERIALES NAVALES UT #1 D) Diagramas de Equilibrio Binarios A4matiasissoNo ratings yet

- Una Ragazza Scomparsa A NebbiunoDocument1 pageUna Ragazza Scomparsa A NebbiunomatiasissoNo ratings yet

- Pedidos Exterior - Situacion Al 23-02 - LICAS RESPUESTADocument2 pagesPedidos Exterior - Situacion Al 23-02 - LICAS RESPUESTAmatiasissoNo ratings yet

- 2º Examen ETARSDocument12 pages2º Examen ETARSmatiasissoNo ratings yet

- Examen Inducción Naval NoviembreDocument1 pageExamen Inducción Naval NoviembrematiasissoNo ratings yet

- Problemas de TrigonometríaDocument1 pageProblemas de TrigonometríamatiasissoNo ratings yet

- Tema 4b 2013Document34 pagesTema 4b 2013matiasissoNo ratings yet

- Como Descargar Un Libro en ScribdDocument1 pageComo Descargar Un Libro en ScribdmatiasissoNo ratings yet

- Unidad VIII PDFDocument78 pagesUnidad VIII PDFmatiasissoNo ratings yet

- Capítulo 04Document4 pagesCapítulo 04matiasissoNo ratings yet