Professional Documents

Culture Documents

El Concreto

Uploaded by

Johannes Itten0 ratings0% found this document useful (0 votes)

8 views17 pagessefgsdfgsdfg

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentsefgsdfgsdfg

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

8 views17 pagesEl Concreto

Uploaded by

Johannes Ittensefgsdfgsdfg

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 17

ELEMENTOS BASICOS

CARACTERISTICAS,

‘TIPOS DE CEMENTOS

ESPECIFICACIONES

PROCEDIMIENTOS

VENTAJAS.

PROPORCIONAMIENTO

ELABORACION

VIBRADO.

REVENIMIENTO.

RESISTENCIAS

‘ACERO DE REFUERZO

TIPO Y CARACTERISTICAS,

[

Se denomina concreto a la mezcla de cemento,

agregados inertes (grava y arena) y el agua, forman-

do un conglomerado que endurece conforme pro-

gresa la reacci6n quimica del agua sobre el cemento.

Los elementos basicos que componen el concreto se

dividen en dos grupos:

a) Activos.

b) Inertes.

Los actives son el agua y el cemento, dependiendo

de ellos la reaccién quimica (o sea su endurecimien-

to mientras fragua) hasta alcanzar una solidez de

gran resistencia (dependiendo de sus proporciones).

Los elementos inertes son: la grava y la arena, que

ocupan gran parte del volumen del producto total, y

las proporciones en que se mezclan estos elementos

varian de acuerdo con la granulometria de los agre-

gados y con la resistencia final requerida.

En porcentaje aproximado estos elementos nos re-

presentan cada uno su valor.

1. El cemento.

I, Los agregados.

HI. El agua.

Estos tres elementos bésicos los trataremos de ana-

lizar profundamente, partiendo del material que ne-

cesita elaboracién y cuyo proceso es muy importan-

te y sefialaremos algunas caracteristicas del cemento

(parte principal del concreto), dindose un nombre

especifico para cada aglomerante (tipo de cemento)

obteniéndose de Ia calcinacién de distintas sustancias

© compuestos minerales.

EI concreto 6

I. Et cemento

Es el elemento que proviene de la pulverizacién del

producto obtenido mediante una fusién incipiente de

materiales arcillosos y piedras calizas con éxidos

de calcio (silicio, aluminio y fierro), y con un agre-

gado posterior como yeso (sin calcinar) y agua; como

no contiene éxido de calcio en libertad no requicre

apagado, siendo esto una de las caracteristicas prin-

cipales en que se distingue la cal del cemento.

El poder cementante de este producto es mayor que

las cales hidraulicas porque su fraguado es més répido

(en agua y aire) y porque su resistencia a la compre-

sién es mayor.

Los cementas tipo portland son cementos hidréuli-

cos elaborados con materiales cuidadosamente selec~

cionados, bajo sistema de regulacién exacta, utilizin-

dose materiales calcdreos (piedras calizas) y materiales

arcillosos (esquistos volcdnicos). Algunas veces se uti-

liza como ingredientes escoria de altos hornos. La

materia prima se tritura, pulveriza y se mezclan pro-

porciones adecuadas para efectuar la composicién

quimica correcta, vertiéndose en horos rotatorias

donde se calcina (a temperaturas mayores a 1,400°C)

hasta formar escoria de cemento (clinker); éta se

enfria y pulveriza, agregandole yeso (en pequefias

cantidades) para regular el tiempo del graguado. El

producto finalmente pulverizado es el cemento port-

land terminado.

Hay diferentes tipos de cemento:

1. Cemento comin y corriente (normal).

Es un cemento de uso general; se usa en construc-

ciones de: pavimentos y banquetas, estructuras de

edificios, puentes, grandes claros, tanques, tuberfas

para agua y en particular en lugares donde no estan

expuestas a Ia accién de sulfatos o en que el calor ge-

nerado por la hidratacién del cemento ino origina un

aumento perjudicial a la temperatura.

2. Cemento modificado.

Contiene menor calor de hidratacién y genera para

temperatura; tiene mayor resistencia al ataque de los

sulfates (como en las estructuras de cardcter hidréu-

lico 0 de drenaje donde las concentraciones de sulfates

son mayores pero no maximas). Se utiliza en estruc-

turas de claros intermedios (8 a 15 m) y muros de

concreto y es muy factible su utilizacién en tiempo

de calor.

3. Cemento de alta resistencia y fraguado répido.

Se usa en obras de corto limite de tiempo donde se

debe aprovechar al maximo la cimbra y se requeriera

el trabajo del concreto lo més rapido posible, pero la

resistencia final es la misma que el tipo 1; es de mé-

xima utilidad en climas frios. Estos cementos tienen

Ja caracteristica principal de tener a los 6 dias resis-

tencias superiores a las que se adquieren en 28 dias

con un cemento de tipo 1.

4. Cemento de bajo calor.

Es un cemento especial para grandes secciones (gran-

des espesores) y cuando la cantidad de calor deberd

ser la minima, el desarrollo de su resistencia es muy

lenta, precisamente por el espesor y el gran volumen

a fraguar.

5. Cementos contra sulfates.

Se usa en cimentaciones (y estructuras en general)

donde existen o estén expuestas a una accién de sul-

fatos en gran cantidad o estén en contacto con agua

© terrenos conteniendo dlcalis, teniendo etapas muy

lentas de endurecimiento,

También existen cementos especiales:

a) Cemento blanco. Se elabora con materia prima

seleccionada (piedra caliza, crolin y yeso) mediante

tun proceso que no produce color o manchas.

b) Cementos impermeables. Se claboran mediante

materiales repelentes al agua.

©) Cementos especiales. Para endurecer en altas

temnperaturas,

Equipo y herramienta que se emplean en la fabrica-

cién del cemento:

Homes de calcinacién.

Excavadoras.

Perforadoras.

‘Transportadoras.

Palas mecdnicas en los bancos o lugares de ex-

traccién,

Y en la elaboracién tenemos:

Alimentadoras.

Separadoras de aire.

Molinos.

‘Tamices vibratorios.

Laboratorios de anilisis.

Plantas de energia eléctrica.

Secadoras y enfriadoras.

Quebradoras y transportadoras.

IL. Los acrecapos

Estos elementas son muy importantes por ser el ma:

terial mds econémico que el cemento y por su faci

lidad de obtencién, pero también por ser el elemento

que da cuerpo (forma la estructura interna) al con-

creto, teniendo que estar muy bien cuidadas las espe-

cificaciones y las proporciones de grava y de arena,

su tamaiio requerido, limpicza, tipo de cantera (o lu-

gar donde se explote) y en general de la calidad de

estos agregados y por sus caracteristicas fisicas, qui-

micas y mecinicas dependerén directamente los resul-

tados buscados.

Se tienen agregados:

A) Finos. Arena.

B) Gruesos. Grava.

C) Livianos.

UNIVERSIDAD LA SALLE

A) Constitucién y origen de las arenas.

La arena esté constituida por granos sueltos y de

estructura cristalina que provienen de la disgregacién

de las rocas naturales, por procesos mecdnicos 0 qui-

micas que arrastrados por corrientes aéreas o fluviales

se acumulan en diferentes lugares. Las artificiales se

‘obtienen mediante la trituracién y molienda de rocas

duras determinadas.

De acuerdo con su origen, las arenas toman los nom-

bres de:

Silicas o cuarzosas.

Calizas.

Graniticas y_arcillosas.

Con respecto a su dureza y estabilidad quimica las

arenas silicas son mejores; las arenas calizas provienen

de rocas calizas muy duras, no aceptando las de tipo

blando. Las arenas de origen granitico, por su altera-

bilidad y por su poca homogeneidad, no deben usarse

salvo en el caso de que contengan bastante cuarzo.

TIPOS DE ARENA

Las arenas de acuerdo con su procedencia o locali-

zacién se denominan:

a) De rio.

b) De mina,

¢) De playa o duna.

d) Artificiales.

2) Las arenas de rio, generalmente de particulas re-

dondas por el acarreo que han sufrido, pueden con-

tener arcillas y otras posibles impurezas, o bien pueden

ser blandas, dependiendo de su localizacién.

b) Las arenas de mina son las depositadas en el in-

terior de Ia tierra; estin generalmente formadas por

granos m4s angulosos, conteniendo arcillas y materias

‘organicas. Dependiendo de la cantidad y de la calidad

de las impurezas que contienen estas arenas, se pre-

sentan en color azul, gris pardo o rosa.

En el Distrito Federal se cuenta con grandes mon-

tos de arenas de distinta coloracién, siendo las més

puras las de color azul (provienen de la desintegra-

cién del tipo de las andesitas) ; las de color gris tienen

ESCUELA MEXICANA DE ARQUITECTURA

un alto porcentaje de polvo, y las rosas contienen 6xi-

dos, pero mediante el proceso de cribado y lavado se

pueden mejorar lo suficiente para aprovecharlas.

c) Las arenas de playa o duna solamente se pue-

den emplear mediante un proceso de lavado (en agua

dulce) siempre que tengan el tamafio adecuado, pues

contienen sales alealinas que absorben y retienen la

humedad, dando con el tiempo origen a eflorescencias

que son perjudiciales para las acabados interiores (por

esta raz6n no se utilizaran granos muy pequefios).

d) Las arenas artificiales son de granos angulosos

y superficie rugosa; no contienen polvo suelto por

€l proceso de cribado y seleccién a que son sometidas

después de ser trituradas y molidas. Son aptas para los

morteros y concretos, siempre y cuando provengan

de rocas duras y no tengan aristas vivas y angu!os muy

agudos, pues esto hace que disminuya la ~sistencia

del conjunto.

FORMA DE LOS GRANOS

Cuando se requiere méxima resistencia ¢ impermea-

bilidad, es necesario que el agregado presente Ia mé-

xima compactabilidad (0 sea que presente el minimo

de porcentaje de vacios) y cuando sélo se necesita

determinada resistencia basta que la Iechada (aglu-

tinante) (cemento-agua) sea lo suficiente para cubrir

la superficie de contacto de las particulas del agre-

gado.

Se ha comprobado que la misma forma esférica de

los granos, ademés de proporcionar morteros mas ma-

nejables y més resistentes, proporcionan también mez-

clas més econémicas, ya que los granos de forma

alargada o con aristas vivas representan, con relacién

al volumen, un 4rea mucho mayor que es preciso

cubrir (con una lechada) pero esto implica una resta

de manejabilidad y plasticidad a la mezcla por el des-

lizamiento de los granos entre si.

Las arenas de forma esférica, ademés de presentar

‘una masa més compacta que otra de granos angulo-

sos (como sucede con particulas de mica), propor-

cionan menor superficie de contacto entre si y menos

superficie a recubrir (con lechadas) ; por consiguiente,

cuanto més se aproxime la forma de los granos a la

esfera, tanto més compactos, resistentes y econémicos

resultarén los concretes.

389

TAMARO DE LOS GRANOS

Las arenas, de acuerdo con el tamafio de sus gra-

nos, se clasifican en gruesas, medianas y finas. Son

gruesas si pasan por un tamiz (malla metélica) de 5

mm y medianas si pasan por el de 2 mm. El tamafio

de los granos es muy importante en la dosificacién de

maorteros y la proporcién en que se encuentran los gra-

nos de distinto tamafio constituye la composicién

granulométrica de la muestra y la éptima estructura

s aquella en que se combinan granos finos, medianos

y gruesos, para dar la méxima compacidad; es decir,

cuando los granos finos Henan Jos vacios de los granos

medianos y étos lenan los vacios de los granos gruesos.

B) Constitucién de los agregados gruesos.

Los agregados gruesos que s¢ utilizan al mismo tiem-

po (para formar el conjunto) con las arenas para la

dosificacién de los concretos, deberan satistacer las

condiciones de éstas, debiendo estar limpios, ser re-

sistentes y tener una composicién quimica estable.

SU TAMASO,

El tamafio de estos agregados varia con la clase 0

tipo de obra, empledndose desde 30, 50 y 90 mm para

cconcretos simples o ciclépeos y en el concreto armado

CLASIFICACION DE LOS AGREGADOS

Tamaiio

0.02 mm a

6 mm (1/4”) a

38 mm 1 1/2") a

89 mm 3 1/2”) a 182

1 tamafio ser4 dado por la separacién del refuerzo y

se exige un maximo inferior a 1/4” que es la minima

separacién entre refuerzos y entre la cimbra o molde

y el refuerzo préximo.

SU FORMA

Se ha comprobado que la masa de los agregados

gruesos que presenta mayor compacidad, resistencia y

Plasticidad es la constituida por particulas de forma

aproximadamente esférica.

PREPARACION

DE LOS AGREGADOS

Los agregados se preparan para su empleo:

a) Cribéndolos, para obtener sus distintos gruesos

de acuerdo con el agregado de que se requiera.

5) Lavandolos, para eliminar sales, arcillas y otras

sustancias extrafias.

90

Denominacién

mm (1/4”) Arenas

mm (1 1/2”) Confitillo

mm (3-1/2”) Grava

mm (6") Matatena

¢) En caso necesario se secaran.

En Ia dosificacién (proporciones de arena y grava)

de los morteros (mezclas y concretos) principalmen-

te de tipos hidréulicos, el constructor (ingeniero 0 ar-

quitecto, residente) deberé asegurarse de las condicio-

nes de los agregados. Aunque de una manera general

los agregados deberan prepararse para su empleo y de-

berdn satisfacer las condiciones de dureza, estabilidad

y resistencia, pero conviene efectuar pruebas que ga-

ranticen los resultados necesarios. Estas pruebas son:

Peso especifico.

Peso volumétrico,

Absorcién.

Humedad.

Prueba de polvo.

Prueba calorimétrica.

Determinacién de sales.

EI peso especifico es un indice (‘itil y rapido) de

Ja aptitud de un agregado, pues un valor bajo indica

que es un material poroso, débil y absorbente y un

UNIVERSIDAD LA SALLE

valor alto indica resistencia y calidad, pero se deberd

confirmar mediante otra forma.

El peso especifico y el volumétrico tiene importan-

cia directa cuando las condiciones estructurales 0 ¢:

pecificaciones del proyecto exigen que el concreto ten-

ga un peso minimo o maximo; cuando es necesario

un peso ligero se emplean agregados naturales 0 se

preparan artificialmente con bajo peso especifico.

Conocer el peso especifico y volumétrico de los

agregades es estar en condicién de valorar la compa-

cidad del elemento que ha de utilizarse en la elabo-

racién de morteros y de concretos, pues a mayor peso

volumétrico y peso especifico constantes se obtendré

menor por ciento de vacios y por consiguiente menor

cantidad de cemento 0 aglomerante dada una resis-

tencia y compacidad espectfica,

CRIBADO Y LAVADO

El cribado y lavado de los agregados es un trabajo

que se considera indispensable, cuando se quieren ob-

tener materiales inertes que garanticen la futura cali-

dad de los morteros. Las compafifas que producen

concreto requieren completas instalaciones para efec-

tuar dicho trabajo.

De los mantos naturales y de la trituracién de las

rocas nunca se obtienen agregados con granulometria

que satisfaga las normas, por lo que es necesario el

cribado, cuyo objeto es lograr una seleccién, depen-

diendo de los tamafios de los granos; esta operacién

se puede hacer mediante sistemas mecdnicos y manua-

les, de acuerdo con la necesidad a satisfacer.

Las cribas manuales son conocidas como simples (0

de albafiileria); estin formadas por un bastidor de

madera y una tela metélica (de diferentes medidas,

segiin la especificada) pudiendo ser intercambiables

ara separar granos de distintos tamafios.

Las cribas mec4nicas se clasifican en:

Cilindricas 0 de tambor.

Oscilantes, y

Vibratorias.

Se tienen mallas de diferentes aberturas con perfo-

aciones del mismo diémetro en zonas de longitud de-

terminada, el material es recibido en una tolva y obli-

gado (por medio del giro del cilindro y con una ligera

ESCUELA MEXICANA DE ARQUITECTURA

pendiente) a deslizarse hacia la zona de mallas de

mayor abertura y el material que se obtiene para cada

malla se almacena en tolvas especiales, teniéndolos

perfectamente clasificados de acuerdo con el tamafio

de los agregados, y el proceso de lavado se realiza de

acuerdo con la necesidad requerida, para separar

de los agregados sustancias extrafias y nocivas, teniendo

dispositives que se combinan (lavado y cribado) para

simplificar el trabajo y el costo.

En las regiones donde no existen depésitos naturales

de agregadas, se recurre a la trituracién de ciertos ti-

pos de rocas. Los agregados asi obtenidos tienen como

tinica desventaja la forma angulosa y de tipo laminar,

pero se puede evitar si se usan sistemas de barras y

sistemas de martillos. En general los agregados grue-

sos obtenidos por trituracién exigen mAs arena para

compensar los huecos que dejan las diferentes formas

y asi obtener una mezcla comparable con los buenos

agregados naturales.

La cantidad de agua empleada y la rapidez con

que se logre el enfriamiento influiré en el mortero,

pues sus propiedades de resistencia y peso tenderin a

variar. El contenido de cal es también un factor de-

terminante en las propiedades del producto resultante,

pues las escorias Acidas con un contenido maximo de

359 de cal darén productos mas duros y compactos.

EI peso volumétrico del concreto fabricado con agre-

gados de trituracién varia de 800 a 1,400 kg/m® se-

iin escoria y método de granulometria.

C) Agregados liger

Los agregados ligeros, al igual que los compuestos

para concretos normales, deberdn satisfacer Ia condi-

cién de estar limpios, resistentes y de forma y tamafio

‘especificados y su composicién quimica estable. Las

propiedades de los agregados ligeros son muy varia-

les; por ejemplo: la resistencia de los concretos con

agregados como arcillas y pizarras expansionadas 0

perlitas con alto peso volumétrico, es relativamente

alta, comparable a la del concreto normal.

La piedra pémez, las escorias volcdnicas y las ex-

pansionadas producen concretos de resistencias inter-

en comparacién con la diatomita y la ver-

miculita producen concretas de escasa resistencia.

Pero estos concretos de poca resistencia tienen pro-

piedades aislantes mejores que las de los més pesados

y resistentes. Las contracciones que sufren los concre-

medias;

n

tos ligeros son mayores que las de los normales; sin

embargo, los que contienen en su dosificacién pizarras,

arcillas o escorias volcdnicas sufren contracciones muy

similares a la de los concretos normales.

IIL. Ex acua

La relacién agua-cemento es muy importante, por-

que el aumento de agua requerida da por resultado

la disminucién de Ia fatiga del concreto a los 28 dias;

por Jo regular, cuando la mezcla no puede ser muy

manejable, los operaries, sin la autorizacién del super-

visor de obra, aumentan agua a las revolturas, siendo

indispensable la vigilancia del residente de obra.

El agua para mezclar el concreto deberd de estar

libre de Acidos, Alcalis y grasa (limas, sales y otras

impurezas) a menos que los andlisis o la experiencia

indiquen que, a pesar de contener cualquier elemento,

el agua puede ser aprovechada, evitando principalmen-

te el agua que contenga cuerpos organicos, porque

pueden interferir con el fraguado del cemento.

En todas las especificaciones se pediré que el agua

(no contenga sulfatos) sea potable.

El profesor Duff Abrams realizé investigaciones al

respecto, demostrando que la resistencia del concreto

depende de la relacién agua-cemento y la trabajabili-

dad de los mismos esté en funcién del médulo de fi-

nura de los agregados. Se pueden simplificar estos

anilisis de la siguiente forma:

Para mezclas pldsticas manejables, utilizando agre-

gados limpios y adecuados la dosificacién, resistencia

y otras especificaciones importantes para el concreto,

dependen integramente de la cantidad de agua en

proporcién directa por cada saco de cemento (ver

erdfica).

ESPECIFICACIONES BASICAS

Al utilizar conereto (en estructuras, pavimentos, et-

cétera) se requiere que tenga larga duracién y un

mantenimiento muy reducido (si es posible nulo) y

tener la resistencia necesaria contra las alteraciones del

tiempo; bajas o altas temperaturas perjudican el agua

del concreto, pero si la mezcla del concreto es de alta

Calidad, es decir, si est& hecha con poca agua (con la

minima necesaria) ser& mucho més resistente que si

se emplea una cantidad mayor del Iiquido.

92

En la mayor parte de los trabajos se requiere que

€l concreto sea impermeable, que es requisito esencial

del concreto expuesto a las condiciones climéticas 0

desgastes por diferentes factores. Para lograr esto ¢s

necesario tener una pasta a prueba de agua y se ha

demeostrado que la impermeabilidad de la pasta de-

pende de la cantidad de agua del mezclado y Ia re-

accién quimica en un corto limite de tiempo (0 sea

un fraguado répido).

‘Al igual que ocurre con la durabilidad y la imper-

mieabilidad, la resistencia depende principalmente de

la cantidad de agua de la mezcla y de la rapidez del

fraguado; al aumentar el agua disminuye la resisten-

cia a la flexién y a Ja compresién, aumentando la re-

sistencia con el tiempo, las resistencias a la traccién y

adherencia se afectan de igual manera.

Dentro del proceso de endurecimiento se tiene el

fraguado inicial donde la mezcla pierde su plasticidad

y €s dificil su manejabilidad.

El tiempo de fraguado de una mezcla es el lapso

necesario para que pase dicha mezcla del estado fluido

al estado sélido, o sea, el fraguado es una pequefia

parte del proceso de endurecimiento,

Ser4 necesario colocar la mezcla en la cimbra antes

de que se inicie el fraguado (maximo a los 30 minu-

tos de fabricada). Cuando hay problemas con el tiem-

po se podrin usar retardadores del fraguado, mediante

‘compuestos de yeso o de anhidrido sulfirico, pero tam-

ign se puede acelerar el fraguado con la adicién de

cloruro de calci

La hidratacién, y por consiguiente el endurecimien-

to, progresan mientras existe agua en contacto con el

cemento; si el agua se evapora y deja de estar en con-

tacto con el cemento, cesa el progreso de la hidrata~

cién y del endurecimiento. Por esto es necesario ase-

gurar durante las primeras horas del colado, que no

se haya perdido agua del concreto. En una revoltura

bien proporcionada hay agua suficiente para completar

la hidratacién y obtener un curado perfecto, claro si

el agua no sufre ninguna evaporacién. El mejor modo

de evitar dicha evaporacién es mediante el curado del

concreto, alo cual pocas veces se le presta atencién, tal

vez porque los resultados no se aprecian inmediata-

mente.

EI curado es algo tan importante en las construc-

ciones de concreto, como el debido proporcionamiento

de los ingredientes del concreto y de su misma colo-

cacién.

UNIVERSIDAD LA SALLE

GRAFICA (curva) DE ABRAMS

(PARA CONDICIONES COMUNES DE TRABAJO).

ANALITICAMENTE EXPRESAMOS LA LEY DE ABRAMS (PARA CEMENTOS_

COMUNES como Woe N

) fics 282 EN DONDE

fic= FATIGA DE RUPTURA A LA COMPRESION (A LOS 28 DIAS )

EN UNA PRUEBA DE CONCRETO( CILINDRO DE I5cem DIAMETRO ,

POR 30cm DE ALTURA ) .

x= RELACION AGUA —CEMENTO (EN PESO).

SE TABULAN ESTOS VALORES Y SE TIENE LA SIGUIENTE GRAFICA :

2

3

350"

8

y

a

8

3

a

100+;

Iclale|7lolm| lao |o|4|—(clé|

oO

RESISTENCIA DE RUPTURA POR COMPRESION A LOS 28 DIAS (f'c),

t 20 2 40 5

LITROS DE AGUA (POR SACO DE CEMENTO DE 50 kg }

EL CURADO

El aumento de resistencia con el tiempo ¢s cierto,

mientras se evite secarse el concreto. Si se pierde agua

cesan las reacciones quimicas, requiriéndose mante-

nerse himedo cuanto més sea posible.

Cuando cesa el curado, aumenta la resistencia pero

s6lo por un corto periodo de tiempo; sin embargo si se

renueva la cura por humedad, atin después de un pro-

Jongado periodo de secado, la resistencia volver a

aumentar. Por esta razén se recomienda una curacién

hémeda continua del concreto, desde el vaciado hasta

que ha Togrado la calidad deseada.

El tiempo de fraguado inicial es igual para todo tipo

de concreto, aproximadamente de 45 minutos (el cual

ya no es manejable), y el tiempo de fraguado final es

de 10 horas dependiendo de Ja seccién.

ADITIVOS

Los aditivos se usan algunas veces en mezclas de

concreto para una serie de propésites, principalmente

para mejorar la manejabilidad, reducir la segregacién

del aire (burbujas) y acelerar el fraguado y el endu-

recimiento.

Materiales en polvo como piedra pémez, cenizas muy

finas y cal hidratada, son aditivos muy finos; también

sirven para evitar asperezas y evitar dificultades en

l vaciado y acabado.

El cloruro de calcio es el tinico material aprobado

(mediante pruebas y la experiencia) para su uso como

acelerante para concretos y la mdxima cantidad es el

29% del peso del cemento. Se agrega como parte del

agua de la mezcla, o se afiade en forma seca en los

agregados (arena grava) y manteniéndose separado

del cemento hasta que mezclan todos los elementos

al mismo tiempo.

Principales ventajas que ejerce el concreto:

Bajo costo de fabricacién y conservacién,

Adaptabilidad a cualquier forma.

Alltas resistencias a fa compresién.

Rapidez. de ejecucién.

Resistencia a fenémenos naturales.

Los aglutinantes tienen diversas aplicaciones:

94

2) Unen los elementos simples de la obra: piedra

braza, laja, rosa, ladrillos tabiques, bloques, etcétera,

para formar cimientos, muros, pilares, etcétera.

5) Para lograr la unién de muros y de los diferentes

tipos de recubrimientos.

c) En la fabricacién de piedras artificiales, tejas,

tabiques, blocks, tubos, losas, eteétera.

) Constituyendo por si mismo materiales de cons-

trucciones, formando elementos monoliticas, estructu-

rales, como el concreto en losas, trabes, cimentacio-

nes, muros, pisos, eteétera.

Los pasos a seguir para la preparacién de una mez-

la son

1. Dada la resistencia necesaria encontrar la rela-

cién agua-cemento correspondiente.

2. Elegidos los agregados, determinar los corres-

ondientes pesos y densidades.

3. Cilculo de las proporciones de agregados nece-

sarios, para tener la mezcla més densa, por cAlculo 0

tablas y experiencia directa.

4. Correccién de las proporciones de los ingredien-

tes para tener fluidez necesaria segiin el colado reque-

ido (ver tablas).

PROPORCIONAMIENTO ADECUADO.

EI proporcionamiento de una mezcla para un con-

creto se reduce a Ia eleccién de una relacién apropi:

da de agua-cemento, para una resistencia dada (ha-

ciendo posible el manejo del concreto) y a definir la

granulometria de los agregados inertes (para que sea

adecuada a la resistencia pedida) y que el volumen

de vacios (burbujas de aire o huccos) entre los agre-

gados sea el menor posible, para hacer el conglome-

rado de acuerdo a la compacidad necesaria, siempre

y cuando la relacién agua-cemento se sostenga cons-

tante para asi mantener también constante la resisten-

cia del concreto.

EL MEZCLADO DEL CONCRETO

HECHO EN OBRA

Este tipo de concreto se ejecuta de la manera si-

guiente:

UNIVERSIDAD LA SALLE

Sobre un entarimado (duela o tablones) impermea-

ble © bien sobre una superficie plana preparada (se

cubre la superficie con una capa de concreto pobre

perfectamente apisonado y a nivel, fraguado se podrd

meaclar todo tipo de morteros y de concretos) s¢ ex-

tiende en primer lugar la arena, a continuacién se

vacia el cemento mezclando con pala (la arena y el

cemento) hasta que se obtenga un color uniforme

(generalmente con 2 0 3 vueltas completas es sufi-

ciente).

Después de tener la arena y el cemento perfecta-

mente revueltos se extenderé la mezcla obtenida,

afiadiendo el agregado grueso hasta que quede una

capa uniforme muy bien mezclada, procediéndose a

abrir un créter, afiadiendo la cantidad necesaria y ade-

cuada de agua.

‘Luego de derrumbar las orillas del crater se mezcla

el conjunto de un lado hacia otro hasta que se observe

que Ia revoltura presenta un color uniforme.

Si la revoltura empieza a fraguar (no deber4 pasar

de 20 a 30 minutos), Ia operacién del colado, asimis-

mo después de haber depositado el agua necesaria, no

se deberd permitir que se le agregue mas agua.

La revoltura que por descuido haya endurecido 0

sobrado, por ningtin motivo deber usarse en elemen-

tos estructurales; en iiltimo caso sélo se podré usar

en firmes.

ELABORACION MECANICA

Se efecttia mediante mezcladoras rotatorias (0 de

tambor), se carga por medio de cucharones méviles

de capacidad de 1/3 m® (0.38 m* = 1/2 yarda*) y

con tolvas si es necesario mayor capacidad; en el tam-

bor de acero se mezclan los materiales en seco. Todos

Jos agregados deben ser mezclados completamente

hasta lograr una apariencia uniforme (de color seme-

jante) con todos los ingredientes perfectamente dis-

tribuidos.

EI tiempo requerido para un mezclado completo

depende de muchos factores; las especificaciones usual-

mente exigen un minimo de un minuto para mezcla-

doras de hasta 3/4 m? de capacidad con aumento de

15 segundos por cada 1/3 m® de capacidad adicional.

E| periodo de mezclado se empieza a contar desde

el momento en que todos los materiales sélidos se

‘encuentran dentro de la mezcladora. Se afiadiré toda

el agua requerida antes de haber transcurrido la ter-

ESCUELA MEXICANA DE ARQUITECTURA

cera parte del tiempo de mezclado; el proporciona-

miento del agua se hace mediante un tanque debida-

mente calibrado, el cual se lena autométicamente has-

ta Ia capacidad que se fija en un indicador especial

y la descarga del agua al tambor de la revolvedora se

hace después de haber mezclado los materiales en seco.

En el interior del cilindro se revuelve la mezcla por

medio de aspas y haciendo que avance hacia la salida,

descargéndose con un cucharén basculante en el otro

ado de Ja tolva de entrada. Debido al movimiento

rotatorio del tambor y a la forma de las aspas, la

mezcla es dirigida hasta el cucharén que al ser bajado

permite la salida de la revoltura.

‘Los sistemas motrices pueden ser de gasolina 0 eléc-

tricos, pudiendo estar montada la revolvedora sobre

un cono de ruedas o bien sobre un camién (auto-

motor); el tambor se mueve entre guias, una de las

cuales ¢s la guia motora, pudiendo hacerse por en-

grane o pifién.

Hay mezcladoras dosificadoras desde 0.08 m® (2 ft°)

hasta 3 m* (4 yd").

Para trabajos comunes de construccién hay mezcla-

doras normales, desde 0.10 m® hasta 0.80 m*. Para

‘obras mayores hay mezcladoras desde 1.59 m* a 2.33

m', teniendo para otros tipos de trabajos hasta de

3.17 m*.

No hay que cargar las mezcladoras con mayor ca-

pacidad de la indicada, ni ponerlas a trabajar a ma-

yor velocidad de la especificada. Si se desea aumen-

tar el rendimiento se usard otra mezcladora mayor 0

una adicional; no se deberd sobrecargar 0 forzar el

equipo, si las paletas de la mezcladora se desgastan

© se impregnan de concreto endurecido, la accién del

mezclado resultara menos eficiente.

Las mezcladoras pueden ser de tipo, basculante 0

no basulante; el tipo basculante tiene la ventaja de

répida descarga y f4cil limpieza. Los dos tipos pueden

tener cucharones para cargar, a diferencia de las no

basculantes que tienen una canal oscilante para des-

carga. También se pueden encontrar mezcladoras que

tienen dispositives para medir el tiempo y no se des-

cargan hasta que haya transcurrido el tiempo fijado

para el mezclado.

VIBRADO

EI vibrado del conereto es de mucha importancia

para un colado efectivo y su aplicacién correcta ¢s

95

TIPOS DE CONCRETOS

RESISTENCIA

140 Kg/en? | CONCRETO BURDO PARA CIMENTACIONES|

CONCRETO PARA CIMENTACIONES Y

MUROS DE CONTENCION

CONCRETO ARMADO CON PROP (1.2.4)

175 Kg/em* |PAVIMENTOS, LOSAS ,MUROS CONCRET Q__

ARMADO Y ESTRUCTURA EN GRAL.

CONCRETO PARA PISOS ,LOSAS Y TRABES DE

GRANDES CLAROS , ESCALONES Y PAVI_

210 Kg/cm® |MENTOS ESPECIALES ,MUROS IMPERMEABLES

TANQUES ALMACENAMIENTO, FOSAS SEPTICAS

Y EN GENERAL DE CONCRETOS ALTA RESISTENCIA

CONCRETO EN SECCIONESDELGADAS Y

DIFICILES , ELEMENTOS PRECOLADOS

175 kg/cm?

175 Kg /em?

LAS PREPARACIONES USUALES EN LA OBRA SE DEBEN HACER EN UN LUGAR

| LIMPIO, QUE NO ABSORBA AGUA DE LA REVOLTURA O MEZCLA, PARA EVI.

TAR CAMBIO DE PROPORCIONES . (ESTA PRECAUCION DEBE TOMARSE_

TAMBIEN CUANDO LLEGA LA MEZCLA PREPARADA A LA OBRA).

TABLA DE PREPARACION PARA MEZCLA NECHA EN OBRA

CEMENTO 50Kg

50 Kg

50 Kg

"50 Ko

[so ks.

“50 Ko.

(#) SI NO ESCURRE FACILMENTE ENTRE EL ARMADO SE LE PUEDE AGREGAR

LIGERAMENTE UN POCO DE AGUA

3

CANTIDADES APROXIMADAS PARA PREPARAR UN M DE CONCRETO

BASADAS EN EL METODO DE VOLUMES ABSOLUTOS CON

PESO PARA ; EL CEMENTO DE 1430 Ko/M>

LA ARENA 1345 Kg/M>

LA GRAVA 1750 Kg/M

PIEDRA TRITURADA 1400 Kg/M

TIPO DE

CONCRETO

PROPORCIONAMIENTO.

TIPO

AGREGADO GRUESO}

Kg.

CONFITILLO

PIEDRA TRITURADA,

CONFITILLO

P. TRITURADA|

CONFITILLO

P .TRITURADA|

elololololo}o|olojlo

CONFITILLO

P. TRITURADA

CONFITILLO

P . TRITURADA

e}ololalololojololo

EJEMPLO:

ENCONTRAR LAS PROPORCIONES DE LOS INGREDIENTES DE LA

MEZCLA PARA EL CURADO DE UN MURO DE CONTENSION CON UNA

H= Gmts LONGITUD = 32mts. Y UN ESPESOR DE ISem. DICHO ELEMEN.

TO SERA IMPERMEABLE PARA IMPEDIR EL PASO DE HUMEDADES

/.VEMOS EL CONCRETO TIPO "D" DE MAYOR RESISTENCIA

(9) VOLUMEN TOTAL 6x32 x.15 = 28.8 MW

2)CEMENTO 28.8 x 353 = 10.16 Tons.

3°) ARENA 28.8 x 660= 19 Tons.

4°) CONFITILLO 28.8 x1360* 39.16 Tons.

factor esencial en todo tipo de obra; el procedimiento

para un titil vibrado varia con el tipo de trabajo, con

dl tipo de vibrador utilizado y con Ia calidad del

concreto.

El uso del vibrador en un colado puede favorecer

la resistencia del concreto, ya que es posible utilizar

menor cantidad de agua en la revoltura, logréndose

con él vibrado que las particulas del concreto se pon-

gan en movimiento, reduciendo de ese modo la fric-

ccién entre ellas, haciendo que la mezcla sea més

fluida, y por consiguiente facilitando el colado y me-

jorando el acabado por Ja misma uniformidad logra-

da por este medio.

El vibrador se hace cuando los concretos son relati-

vamente secos, debido a que la resistencia del concreto

est en relaci6n directa con Ia proporcién de agua-

cemento.

Los vibradores varian entre 3,500 revoluciones por

minuto (rpm) a unos 12,000 rpm aproximadamente,

con un didmetro de 3/4” a 2”, utilizéndose general-

mente los de 7,000 rpm con un didmetro de pulgada

y media,

La energia de los vibradores se utiliza para mover

el concreto horizontalmente en lugar de consolidarlo

verticalmente, siendo probable que la segregacién se

produzca por un mal vibrado; al igual, si se usa en

‘exceso, estancdndose los agregados gruesos en el fondo,

mientras que el cemento queda en la parte superior.

Serd preciso tener cuidado de colocar los vibradores

a suficiente profundidad para agitar efectivamente el

fondo de cada capa de concreto; los vibradores se

introducican y retirarén lentamente y deberén ope-

Tarse continuamente mientras se extraen.

Los vibradores para colados se colocardn horizon-

talmente a distancias no mayores que el radio, a tra-

vés del cual la vibracién es efectiva visiblemente, re-

comendandase unos 15 segundos de vibrado por cada

10 cm? de la superficie superior en cada capa.

REVENIMIENTO

Debido a la importancia que tiene el grado de plas-

ticidad 0 facilidad del manejo de un concreto, los

conceptos en pastas secas, semihtimedas y fluidas no

bastan para comparar dos o més concretos de igual

Para eso se redujo la consistencia a niimeros que

determinan los hundimientos de las mezclas en con-

diciones o ensayos similares; este ensayo es el amado

REVENIMIENTO, Este consiste en medir el hundimiento

que sufre un tronco de cono de concreto fresco al re-

tirarle el apoyo; para hacer esta prucba se usa un

molde metilico, cuyas medidas son 30 cm de altura,

10 cm en su base superior y 20 cm en su base de apo-

yo (llamado cono de Abrams).

La prueba se lleva a cabo colocando el molde sobre

una superficie horizontal y se vacia en él hasta lle-

narlo, tres capas de igual espesor con la revoltura

cuya plasticidad se desea clasificar, picando cada una

de las capas 20 a 25 veces con una varilla de 5/8”

para apisonar el material. Se enrasa el concreto a

vel de la base superior del molde, el cual se saca cui-

dadosamente hacia arriba. Sobre la superficie horizon-

tal donde descansa el cono queda la revoltura, que

por falta de apoyo de las paredes laterales se reventar&

‘més o menos, segtin su fluidez.

La diferencia en centimetros entre la altura del

molde y Ia final de la pasta seca, se denomina REVE-

NIMIENTO y ¢s tanto mayor cuanto més fluida es la

revoltura,

Los revenimientos mAs usuales segtin la clase de obra

‘a que se destina el concreto son:

Tipo de estructura Fluide de la = Revenimiento en

mezcla centimetros

P fem ethentaedoines; aren de Minimo Mdximo—_-Promedio.

contensién, pavimentes, eteétera. Mezcla seca 0 8 4

Losas, trabes, muros de gran seccién Mezcla plistica 8 12 10

Piezas de pequefias dimensiones, con

bastante armado, Mezcla fluida 10 20 15

Formas chicas y dificiles

(muros y columnas)

98

UNIVERSIDAD LA SALLE

RESISTENCIAS DEL CONCRETO

Resistencia a la compresién: Dependiendo de la

mezcla (y con relacién de agua-cemento) del tiempo

y calidad del curado, la resistencia del concreto a la

‘compresién puede ser hasta de 560 a 700 kg/cm*,

‘La mayoria del concreto que ha sido elaborado con

agregados comunes tiene una resistencia a la compre-

sién de 180 a 420 kg/cm*. Los que més se utilizan

son los de 210 kg/em®,

En los lugares donde una mezcla produce concretos

de una resistencia mucho menor a la requerida, de-

beré disminuirse la relacién agua/cemento. La resis-

tencia de la mezcla debe calcularse por encima de la

resistencia supuesta en los cAleulos; es bueno un au-

mento del 15%. La resistencia de conereto fabricados

con agregados ligeros es generalmente menor y el pro-

porcionamiento de estas mezclas deberd estar basado

en pruebas de laboratorio, teniendo agregados ligeros

que producen concretos de 210 kg/em® y algunos de

350 kg/em®, cuando la vigilancia es perfectamente

adecuada.

La determinacién de la fatiga de ruptura del con-

creto (f'c) été basada en los resultadas de pruebas

sobre cilindros de 15 x 30 cm curados en el labora-

torio y probando su resistencia a los 28 dias.

RESISTENCIA A LA TRACCION

La resistencia del concreto a la traccién es relati-

vamente baja (aproximadamente del 10% al 15% de

su resistencia a la compresién, pero puede ser hasta

del 20%), siendo la resistencia del concreto a la trac-

cién més dificil de determinar que su resistencia a la

compresién. Los resultados de las pruebas de traccién

son més variables.

RESISTENCIA AL CORTE

La resistencia del concreto al corte es bastante gran-

de, pudiendo variar del 35% al 80% de su resistencia

a la compresién; en las prucbas es muy dificil separar

el esfuerzo cortante de otros esfuerzos y a esto se debe

la variacién de los resultados. Los valores més bajos

representan el intento de separar los efectos de fric-

cién en los esfuerzos cortantes.

ESCUELA MEXICANA DE ARQUITECTURA

La fatiga admisible al corte debe ser limitada a

valores més bajos para proteger el concreto de otros

esfuerzos diagonales de traccién; estos esfuerz0s son a

‘veces confundidos con esfuerzos cortantes. Teniéndose

en cuenta que Ja resistencia del concreto a esfuerzos

cortantes no es importante y que el término esfuerzo

cortante se refiere, generalmente, a esfuerzos diagona-

les de traccién.

El concreto claborado con cemento normal adquiere

su fatiga de trabajo a los 28 dias y para cemento

fraguado rdpido su fatiga la adquiere a los 4 dias.

Las ventajas del normal son:

Costo. Fraguado més lento y con el tiempo ad-

quiere una resistencia superior a la del cemento de

fraguado répido (en las mismas condiciones).

Las ventajas del fraguado répido son:

Adquiere su fatiga de trabajo a los 4 dias, pudién-

dose descimbrar con rapidez en colado de estructuras,

representando un ahorro de tiempo que en algunos

‘casos (dependiendo del tipo de obra) compensa gran-

demente el costo del cemento de fraguado rapido (sien-

do mayor que el normal por los aditivos especiales

empleados).

LA ADHERENCIA

La adherencia es la resistencia a deslizarse desarro-

Tadamente entre el concreto y las varillas. El esfuerzo

de adherencia se expresa en kg/cm? del rea super-

ficial de contacto de varillas lisas, redondas. El lograr

evitar el deslizamiento entre las barras de refuerzo

(varillas) y el concreto es de gran importancia en toda

construccién de concreto armado y Ia resistencia al

deslizamiento, conocida como adherencia, puede ser la

resultante de la friccién y/o resistencia adhesiva al

deslizamiento, Para lograr el equivalente de resistencia

se emplean a veces anclajes en los extremos, exten-

siones y varillas dobladas (ganchos) (ver croquis).

La resistencia a la adherencia varia considerable-

mente segiin el tipo de cemento, de los aditives y la

relacién agua/cemento; todo esto influye en la calidad

de la mezcla del concreto. Esto no se reduce notable-

mente mediante aire arrastrado; aumenta por la vi-

bracién retardada si se aplica debidamente y durante

tun tiempo adecuado, lo que mejora aparentemente el

99

REVENIMIENTO

MOL DE PARA DETERMINAR EL REVENIMIENTO DEL CONCRETO

EN LA OBRA .

EL MOL DE SERA’ DE LAMINA (NO MAYOR DEL H°16) FORMA DE coNO

TRUNCADO DE 20cm EN SU BASE INFERIOR Y DE !0em. EN LA PARTE

SUPERIOR CON 30cm. DE ALTURA.

ESTAS DOS BASES DEBERAN DE ESTAR AB/ERTAS, PARALELAS ENTRE SI Y

WORMALES AL CONO , CON ASAS , SOPORTE Y BISAGRA

4A VARILLA DE CONPACTAR ESTARA LISA DE DIAMETRO 5/8" (15.9MM.)

Y DE Goem DE LaReo.

DESPUES DE COLOCAR EL MOLDE EN ELPISO (wonizonrac) SE LLENA CON LA MEZCLA DE

EL TIPO Y CARACTERISTICAS REQUERIDAS (consisrencia a smvesrisan) EL VACIADO__

SE HACE EN TRES ETAPAS , EN CADA CAPA(I/3) SE DEBERA APISONARSE —

PERFECTAMENTE (con Lavanitta DE 5/8") MINIMO 25 VECES ENRASANDOSE EL BORDE

Y SACANDO DICHO MOL DE , EL PROMEDIO DE3 PRUEBAS ES EL REVENIMIENTO

CARACTERISTICAS DEL CONCRETO RECIEN PREPARADO:

A) CONSISTENCIA 8) FLUIDEZ C) MANE JABILIDAD

wora,

ESTA PRUEBA NO ES APLICABLE A LOS CONCRETOS WO PLASTICOS , WI A

408 DE FALTADE COMESION 0 CUANDO HAYA UNA @RAN CANTIDAD DE AGREGADO

enveso , MAYOR DE 2" EN EL CONCRETO.

contacto, después que tiene lugar el encogimiento por

asentamiento (revenimiento).

Es mayor para concreto seco que para concreto

hiimedo; es menor para varillas horizontales que para

varillas verticales debido a la acumulacién de agua

debajo de las varillas horizontales.

resistencia a la adherencia se reduce por Ja hu-

acién y secado alternas por la carga aplicada,

© temperaturas bajas.

ACERO DE REFUERZO

El acero de las varillas proviene de la laminacién

en caliente, y en algunos casos se determina mediante

un proceso en frfo de lingotes de acero (obtenidos en

distintos tipos de hornos: de hogar abierto, homo

eléctrico, eteétera), partiendo de minerales de hierro,

© bien de desperdicio de metales (chatarra), pudien-

do notar la calidad de los aceros comparando las su-

erficies de dos tipos de varillas.

PROPIEDADES MECANICAS DEL ACERO

Limite de proporcionalidad. Es el mayor esfuerzo

que puede soportar un material. (De acuerdo con la

Iey de Hooke.)

“La variacién de la longitud de un cuerpo, que

6: cstirado 0 comprimido, es directamente proporcio-

nal a Ia fuerza que causa la deformacién, si no se ha

excedido al limite elastic.” (O sea proporcionalidad

entre esfuerzos y deformaciones.)

Limite eléstico. Es el méximo esfuerzo que puede

soportar un material sin sufrir deformaciones perma

nentes una vez que se ha dejado de ejercer la fuerza.

Médulo de elasticidad. Es el cociente entre el es-

fuerzo y la deformacién unitaria correspondiente.

(Dentro de los limites de proporcionalidad. )

Especiricaciones: Los aceros normales utilizados

en la laminacién de las varillas para el armado del

concreto, corresponden a tres grados de dureza, es-

tructural, intermedio y duro.

Valores minimos Grado estructural Grado duro

Limite eléstico 2,300 mfnimo 3,500 minimo

(kg/om*)

Fatiga permisible

de trabajo (kg/cm?) 1,265 1,400

Resistencia méxima

a la tensién (kg/cm?) 3,800 a 5,300 5,600 minimo

Siendo el médulo de elasticidad igual para los 3

grados de dureza.

Es = 2.100,000 kg/em*.

Las varillas para concreto armado se fabrican lisas

y corrugadas en doce diémetros; estas corrugaciones

deben tener una altura minima de 4 a 5% del did-

metro de la propia varilla.

El didmetro especificado para las varillas corruga-

das se denomina diémetro nominal, siendo igual al

di&metro de una varilla lisa, cuyo peso por metro li-

neal es igual al de la corrugada; por tanto el area

real de la seccién transversal de las varillas corrugadas

es menor que el area tabulada que corresponde al

ESCUELA MEXICANA DE ARQUITECTURA

Las varillas para el armado se fabrican con diéme-

tros nominales de fraccién de pulgada, designdndolas

por un niimero que expresa los octavos de pulgada de

su didmetro nominal. (Ver tabla de tipos de varillas.)

ACERO ESPECIAL

de alta resistencia. Son minerales (0 metales de

desperdicio) con un cierto porcentaje de carbono, que

Jos coloca en el grado duro. Generalmente este acero

tiene un limite eléstico aparente superior a los 4,000

kg/cm®, uséndose con una fatiga permisible de tra-

bajo de 2,000 kg/cm®, lo que equivale a un coeficien-

te de seguridad de dos (2).

101

‘ACERO DE REFUERZO

TABLA DE VARILLA CORRUGADA :

\QUAMETRO _NOMNAL| | \eso Pow

| VARILLA

MMe PULGS . ng.

You might also like

- Glosario Catálogo de Conceptos - ROBERTO SEGURA ZIRATEDocument8 pagesGlosario Catálogo de Conceptos - ROBERTO SEGURA ZIRATEJohannes IttenNo ratings yet

- Boceto Tipos de Cimentaciones - ROBERTO SEGURA ZIRATEDocument3 pagesBoceto Tipos de Cimentaciones - ROBERTO SEGURA ZIRATEJohannes IttenNo ratings yet

- Infografía Estructuras de Cemento - ROBERTO SEGURA ZIRATEDocument3 pagesInfografía Estructuras de Cemento - ROBERTO SEGURA ZIRATEJohannes IttenNo ratings yet

- Mapa Conceptual Tipos de Losas - ROBERTO SEGURA ZIRATEDocument2 pagesMapa Conceptual Tipos de Losas - ROBERTO SEGURA ZIRATEJohannes IttenNo ratings yet

- Nom-002-Stps-2010 Prevencion y Proteccion Contra Incendios MPDocument1 pageNom-002-Stps-2010 Prevencion y Proteccion Contra Incendios MPJohannes IttenNo ratings yet

- Nom-001-Stps-2008 Edificios, Locales e Instalaciones MPDocument1 pageNom-001-Stps-2008 Edificios, Locales e Instalaciones MPJohannes IttenNo ratings yet

- Nom-001-Stps-2008 Edificios, Locales e InstalacionesDocument1 pageNom-001-Stps-2008 Edificios, Locales e InstalacionesJohannes IttenNo ratings yet

- Eternal Sunshine of The Spotless Mind - Michel GondryDocument1 pageEternal Sunshine of The Spotless Mind - Michel GondryJohannes IttenNo ratings yet

- Kaguya-Hime No Monogatari - Isao TakahataDocument1 pageKaguya-Hime No Monogatari - Isao TakahataJohannes IttenNo ratings yet

- Ubicación de Tableros Por ZonasDocument9 pagesUbicación de Tableros Por ZonasJohannes IttenNo ratings yet

- Norma de Ordenación Número 26 - CDMXDocument8 pagesNorma de Ordenación Número 26 - CDMXJohannes IttenNo ratings yet

- Carol - Todd HaynesDocument1 pageCarol - Todd HaynesJohannes IttenNo ratings yet

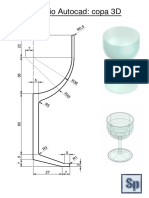

- AutoCAD 3D - Copa PDFDocument1 pageAutoCAD 3D - Copa PDFJohannes Itten0% (1)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5795)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (537)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (588)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (895)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (838)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (400)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (345)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1090)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (121)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (821)