Professional Documents

Culture Documents

92-Article Text-355-1-10-20151206

92-Article Text-355-1-10-20151206

Uploaded by

kurniadi lismanCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

92-Article Text-355-1-10-20151206

92-Article Text-355-1-10-20151206

Uploaded by

kurniadi lismanCopyright:

Available Formats

Seminar Nasional ke – 9: Rekayasa Teknologi Industri dan Informasi

MINI SCADA BERBASIS MIKROKONTROLER ATMEGA 32

DENGAN KOMUNIKASI MODBUS RS 485 DAN SISTEM MONITORING

MENGGUNAKAN VISUAL BASIC

Medilla Kusriyanto ST., M.Eng.1, Muhammad Syariffudin2

Jurusan Teknik Elektro, Fakultas Teknologi Industri, Universitas Islam Indonesia1

Yogyakarta

Email:medilla@uii.ac.id

Jurusan Teknik Elektro, Fakultas Teknologi Industri, Universitas Islam Indonesia2

Yogyakarta

Abstrak

Perkembangan sistem automasi sebagai sarana mempermudah pekerjaan manusia sangat pesat. SCADA

merupakan sistem automasi yang bisa menghubungkan beberapa perangkat keras yang disebut sebagai SLAVE

dengan satu perangkat yang disebut sebagai MASTER dengan berbagai macam protokol sistem komunikasi.

SCADA dewasa ini masih terintegrasi dengan PLC sebagai komponen utama. Penelitian ini mengangkat sistem

SCADA dengan menggunakan mikrokontroler keluarga AVR yang terdiri dari 2 mikrokontroler sebagai SLAVE

dan satu mikrokontroler sebagai master. Sistem ini menggunakan protokol komunikasi Modbus dengan

memanfaatkan IC MAX 485 sebagai antarmukanya. Sistem digunakan untuk memonitor suhu di 2 tempat yang

berbeda dan dimonitor menggunakan PC yang terintegrasi dengan sistem monitoring secara real time. Sistem

monitoring dirancang menggunakan bahasa Visual Basic 6. Hasil percobaan mendemontrasikan sistem dapat

berfungsi sebagai sistem monitoring dengan menggunakan protokol komunikasi Modbus secara real time.

Kata kunci: modbus, sistem monitoring

1. Pendahuluan pada Otomasi Industri”.Penelitian [1] menjelaskan

Pesatnya perkembangan teknologi elektronika pada tentang protokol sistem otomasi pada industri

dunia industri memberi dampak yang sangat menggunakan komunikasi modbus RTU (remote

signifikan dalam bidang komunikasi data dan teminal unit) sistem protokol komunikasi bekerja

instrumenst. Sejalan dengan perkembangan teknologi pada otomasi industri menggunakan sistem

tersebut metode komunikasi data juga berkembang, SCADAscada. Pada SCADA ini menggunakan

dengan macam-macam aplikasi perangkat keras sistem komunikasi antar master dan slave untuk

(hardware) dan perangkat lunak (software). mengirim data dan menerima data dari obyek.

SCADA adalah sistem yang mengumpulkan Peneliatian lainnya dilakukan oleh Andhika

informasi atau data-data dari lapangan dan kemudian Dwipradipta, [2] dengan judul “Perancangan SCADA

mengirimkannya ke sebuah komputer pusat yang pada Plant Sistem Pengolahan Air Limbah".

akan mengatur dan mengolah data-data tersebut. Penelitian [2] ini merancang alat SCADA yang dapat

Protokol komunikasi SCADA juga digunakan pada mengolah air limbah.Untuk perencanaan atau

sistem otomasi kontrol di industri sebagai sistem PLANT sistem pengolahan tersebut menggunakan

komunikasi data untuk memantau dan mengontrol perancangan atau simulasi menggunakan

peralatan industri. SCADA pada industri saat ini PLC(Programmable Logic Controller).

masih menggunakan sistem kontrol PLC

(programable logic controller). Sistem SCADA pada Pada penelitian [2] ini mengulas tentang bagaimana

PLC memiliki kelemahan dalam segi ekonomis. merancang suatu sistem kontrol perencanaan alat

Untuk meminimalisasi kekurangan pada PLC diganti SCADA cara pengolahan air limbah. Dengan

dengan sistem kontrol seperti mikrokontroler, karena perancangan-perancangan untuk mendukung

sistem mikrokontroler memiliki fungsi yang sama terciptanya alat tersebut yaitu perancangan

pada PLC. penerimaan data serial pada RTU menggunakan

fasilitas subrutin USART receiver interrupt pada

Penelitian sebelum dilakukan oleh Miftahul Huda, [1] ATMega8535 digunakan untuk receiver dan

dengan judul “Protokol Komunikasi Modbus RTU prossesing data online.

Sekolah Tinggi Teknologi Nasional (STTNAS) Yogyakarta | 243

Seminar Nasional ke – 9: Rekayasa Teknologi Industri dan Informasi

Penelitian ini mengangkat mini SCADA berbasis

mikrokontroler ATMega32 dengan protokol

komunikasi Modbus yang terintegrasi dengan sistem

monitoring. Mikrokontroler merupakan perangkat

menyerupai PLC yang memiliki fungsi dasar lebih

banyak dan ekonomis.

2. Metode Penelitian

Metode yang digunakan pada penelitian ini adalah

perancangan perangkat keras, perancangan perangkat

lunak, pengumpulan data dan pengolahan data. Pada Gambar 2. Konfigurasi Mini SCADA

penelitian ini menggunakan ATmega32 sebagai pusat

kendali dan pengolah data dengan IC MAXIM 2.1.b Perangkat keras Master

max485 sebagai interface komunikasi data. Master merupakan antarmuka antara slave dengan

Pengiriman tersebut menggunakan dua kabel sistem sistem monitoring PC. Master berfungsi sebagai

komunikasi yang dikoneksikan dengan maxim pengumpul data dari slave yang akan dijadikan data

max485. Dalam perancangan ini menggunakan monitoring juga sebagai pengirim data ke slave.

sistem Modbus, pada sistem Modbus ini Rangkaian master terdiri dari mikrokontroler

menggunakan satu master dan dua slave sebagai ATMega32, MAX485 sebagai antarmuka komunikasi

transmitter dan reciever. Rancang bangun alat ini modbus dengan slave, LCD dan RS232 sebagai

dibagi menjadi tiga bagian, yaitu PC (Personal Unit) antarmuka mikrokontroler dengan PC. Layout master

untuk memonitoring dan master-slave untuk ditunjukkan pada gambar 3.

mengirim dan menerima data. Untuk lebih jelas

perhatikan pada gambar 1.

Gambar 1. Diagram Blok Master dan slave

Gambar 3. Layout rangkaian master

2.1 Perancangan Perangkat Keras

2.1.a Konfigurasi Sistem Mini SCADA

2.1.c Perangkat Keras Slave

Pada perancangan ini peneliti merancang perangakat

Slave merupakan bagian yang digunakan untuk

keras yang dibangun tersusun atas 1 master dengan 2

mengambil data yang berada terpisah dengan master.

slave dan akan terbentuk jaringan bus. Konfigurasi

Jarak slave dengan master maksimal adalah 1200

sistem mini SCADA dengan sistem modbus

meter dengan menggunakan 2 kabel. Hal ini

diperlihatkan pada gambar 2. Sistem mini SCADA

dikarenakan protokol komunikasi yang digunakan

pada penelitian ini terdiri dari 1 master dan 2 slave

antara master dan slave adalah komunikasi modbus.

yang terhubung dengan menggunakan protokol

Slave terdiri dari mikrokontroler ATMega32, sensir

komunikasi modbus menggunakan antarmuka MAX

LM35 sebagai pengambil data suhu, dan max 485

485. Diagram blok sistem ditunjukkan pada gambar

sebagai antarmuka komunikasi modbus. Slave juga

2.

dilengkapi dengan dip-switch yang digunakan untuk

menentukan alamat. Layout slave ditunjukkan pada

gambar 4.

Sekolah Tinggi Teknologi Nasional (STTNAS) Yogyakarta | 244

Seminar Nasional ke – 9: Rekayasa Teknologi Industri dan Informasi

Gambar 4. Layout rangkaian slave

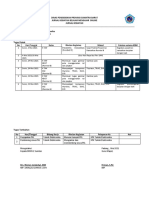

2.2. Perancangan Perangkat Lunak

Perancangan perangkat lunak terbagi dalam 3 bagian,

yaitu perangkat lunak untuk master, perangkat lunak

untuk slave dan perangkat lunak sistem monitoring.

Diagram alir perangkat lunak master ditunjukkan

pada gambar 5.

Gambar 6. Perangkat lunak slave

Sistem dilengkapi dengan perangkat lunak

monitoring menggunakan PC yang dirancang dengan

menggunakan visual basic 7. Bentuk sistem

monitoring pada penelitian ini ditunjukkan pada

gambar 6.

Gambar 7. Sistem monitoring dengan 2 slave

2.3. Pengumpulan Data

Pengumpulan data dilakukan dengan cara melakukan

pengujian perangkat keras secara berulang dan

disajikan dalam bentuk tabel. Pengambilan data juga

dilakukan dengan menggunakan alat terkalibrasi.

Data akan disajikan dalam bentuk tabel.

Gambar 5. Perangkat lunak master

2.4. Pengolahan Data

Master akan mengirim perintah dalam bentuk logika

Pengolahan data dilakukan untuk menguji

untuk memfungsikan MAX485 dalam mode write hal

keberhasilan sistem komunikasi modbus dengan 2

ini dilakukan untuk mendeteksi alamat slave yang

slave menggunakan mikrokontroler keluarga AVR.

sesuai. Master akan menerima data apabila terdapat

Pengolahan data juga dilakukan untuk menunjukkan

alamat slave yang sesuai dengan alamat yang

akurasi alat terhadap besaran yang diukur dan

dikirimkan master. Diagram alir perangkat lunak

dimonitoring. Akurasi alat diukur dengan persamaan

slave ditunjukkan pada gambar 6.

1 sebagai berikut:

(1)

Sekolah Tinggi Teknologi Nasional (STTNAS) Yogyakarta | 245

Seminar Nasional ke – 9: Rekayasa Teknologi Industri dan Informasi

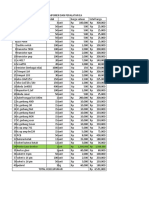

3. Hasil dan Pembahasan 3.2. Hasil Pengujian Slave 2

Hasil pengujian didapatkan dengan memberi Hasil pengujian didapatkan dengan memberi panas

perlakuan terhadap besaran yang diukur pada sensor pada sensor suhu LM 35 yang terdapat pada slave 2.

yang terdapat pada amsing masing slave. Besaran Pengujian dilakukan dengan menggunakan air panas.

juga akan diukur dengan menggunakan alat yang Data hasil pengujian ditunjukkan pada tabel 2. Data

sudah terkalibrasi. ini dibaca melalui LCD yang ada pada master.

3.1. Hasil pengujian slave 1 Tabel 2. Hasil pembacaan data pada slave 2

Hasil pengujian didapatkan dengan memberi panas

pada sensor suhu LM 35 yang terdapat pada slave 1. No Suhu Suhu LM35

Pengujian dilakukan dengan menggunakan air panas. termometer terukur Teg.sensor

(0C) (0C)

Data hasil pengujian ditunjukkan pada tabel 1. Data

1 73 69 70

ini dibaca melalui LCD yang ada pada master. 2 67 63 62

3 73 70 71

Tabel 1. Data hasil pengujian slave 1. 4 66 65 66

5 77 73 75

No Suhu Suhu LM35 6 68 64 65

termometer terukur Teg.sensor 7 79 78 70

(0C) (0C) 8 72 71 70

1 76 75 70 9 68 64 64

2 67 66 65 10 72 66 65

3 64 63 62

4 78 76 75 Dari tabel 2 ditunjukkan bahwa nilai suhu yang

5 75 73 70 terdapat pada slave 2 terbaca oleh master. Hal ini

6 70 70 69

7 66 65 60

menunjukkan bahwa komunikai antara master dan

8 64 63 60 slave 2 berhasil. Data pembacaan suhu pada slave 2

9 63 62 60 ditunjukkan pada gambar 9.

10 60 57 56

Data Hasil Pembacaan Slave 2

80

Dari tabel 1 ditunjukkan bahwa komunikasi master

dengan slave 1 berhasil dilakukan. Hal ini

75

ditunjukkan dengan terbacanya besaran suhu yang

terdapat pada slave 1 oleh master. Grafik hasil

percobaan pengambilan data pada slave 1 70

ditunjukkan pada gambar 8.

suhu

65

Data Hasil Percobaan Slave 1

80

datatermometer

data slave 1 60

75 data termometer

data slave 2

55

1 2 3 4 5 6 7 8 9 10

70 Percobaan ke

Gambar 9. Hasil pembacaan suhu slave 2

suhu

65

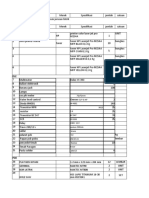

3.3 Pengolahan Data

60

Pengolahan data digunakan untuk mendapatkan nilai

error dari hasil pengujian yang sudah dilakukan .

55 Untuk mendapatkan nilai error pada alat mini

1 2 3 4 5 6 7 8 9 10

Percobaan ke SCADA dengan termometer menggunakan persamaan

Gambar 8. Grafik data hasil pembacaan slave 1 1.

Sekolah Tinggi Teknologi Nasional (STTNAS) Yogyakarta | 246

Seminar Nasional ke – 9: Rekayasa Teknologi Industri dan Informasi

No Suhu Suhu Error

3.3.a Error pada pengujian data Slave 1 termometer terukur

Dari tabel data pengamatan pada slave 1 yang (0C) (0C)

ditunjukkan pada tabel 1 dan dengan menggunakan 4 66 65 0,01

persamaan 1, didapat error sebagaimana ditunjukkan 5 77 73 0,05

6 68 64 0,05

pada tabel 3.

7 79 78 0,01

8 72 71 0,01

Tabel 3. Error data pengamatan slave 1 9 68 64 0,05

10 72 66 0,08

No Suhu Suhu Error

termometer terukur

Dari tabel 4 didapat rerata error pengamatan data

(0C) (0C)

1 76 75 0,01

pada slave 1 sebesar 0,4%. Grafik error ditunjukkan

2 67 66 0,01 pada gambar 11.

3 64 63 0,01

4 78 76 0,02 Nilai error pengamatan data pada slave 2

0.08

5 75 73 0,02 error data

6 70 70 0 0.07

rerata error

7 66 65 0,01

8 64 63 0,01 0.06

9 63 62 0,01

10 60 57 0,05 0.05

Dari tabel 3 didapat rerata error pengamatan data Error data

0.04

pada slave 1 sebesar 0,15%. Grafik error ditunjukkan

pada gambar 10. 0.03

Nilai error pengamatan data pada slave 1 0.02

0.05

error

0.045 rerata error

0.01

0 1 2 3 4 5 6 7 8 9

0.04 Percobaan ke

0.035 Gambar 11. Error data pengamatan pada slave 2

0.03

Error data

0.025 3.4 Hasil pengamatan pada sistem monitoring

0.02

Sistem monitoring digunakan untuk mengetahui nilai

0.015

suhu yang terdapat pada slave 1 dan slave 2 secara

real time. Kedua nilai suhu ditampilkan dalam bentuk

0.01

level dan grafik sebagaimana ditunjukkan pada

0.005

gambar 12.

0

0 1 2 3 4 5 6 7 8 9

Percobaan ke

Gambar 10. Error data pengamatan pada slave1

3.3.b Error pada pengujian data Slave 2

Dari tabel data pengamatan pada slave 2 yang

ditunjukkan pada tabel 2 dan dengan menggunakan

persamaan 1, didapat error sebagaimana ditunjukkan

pada tabel 4.

Tabel 4. Error data pengamatan slave 2

No Suhu Suhu Error

termometer terukur

(0C) (0C)

1 73 69 0,05 Gambar 10. Sistem monitoring pada PC

2 67 63 0,05

3 73 70 0,04

Sekolah Tinggi Teknologi Nasional (STTNAS) Yogyakarta | 247

Seminar Nasional ke – 9: Rekayasa Teknologi Industri dan Informasi

Dari gambar 12 ditunjukkan bahwa perangkat lunak

sistem monitoring dapat membaca suhu yang terdapat

pada slave 1 maupun slave 2.

4. Kesimpulan

Sistem mini SCADA dengan menggunakan

mikrokontroler keluarga AVR dengan 2 slave dan 1

master serta terintegrasi dengan perangkat monitoring

dapat berjalan dengan baik. Hasil pembacaan sensor

pada slave 1 dan slave 2 berhasil dilakukan dengan

rerata kesalahan sebesar 0,1 % dan pembacaan

sensor pada slave 2 sebesar 0,4%. Data pembacaan

sensor telah berhasil disajikan pada sistem

monitoring menggunakan PC. Sistem mini SCADA

dengan mikrokontroler ini dapat digunakan sebagai

alternatif yang ekonomis dibandingkan dengan sistem

SCADA berbasis PLC. Data yang disajikan pada

sistem monitoring masih bersifat off-line, sehingga

untuk penelitian berikutnya, data dapat disajikan data

on-line yang terintegrasi dengan sistem informasi

pada smart-phone.

Daftar Pustaka

Huda, Miftahul. Protokol Komunikasi Modbus RTU

pada Otomasi Industri. Tenaga profesiaonal.

Yogyakarta.

Dwipradipta, Andhika, (2008) Perancangan SCADA

pada Plant Sistem Pengolahan Air Limbah’.

Makalah Tugas Akhir. UNDIP. Semarang.

Sivasothy, Sivakumar, (1998) Transcivers and

Repeaters Meeting The EIA RS-485 Interface

Standart, National Semiconduktor.

Nelson, Todd (1995). The Practical Limits Of RS-

485. National Semiconductor. .

Sudjadi, (2005) Teori Dan Aplikasi Mikrokontroller.

Graha Ilmu. Semarang.

________, (1996) Modicon Modbus Reference Guide

PI-MBUS 300, Modicon Inc., North Andover,

Massachusetts.

Sekolah Tinggi Teknologi Nasional (STTNAS) Yogyakarta | 248

You might also like

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5814)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1092)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (844)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (590)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (540)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (348)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (822)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- Surat Perintah KerjaDocument2 pagesSurat Perintah Kerjakurniadi lisman67% (3)

- Pernyataan Guru HonorDocument1 pagePernyataan Guru Honorkurniadi lismanNo ratings yet

- Silabus Mata Pelajaran Thaharah Dan SholatDocument8 pagesSilabus Mata Pelajaran Thaharah Dan Sholatkurniadi lismanNo ratings yet

- Pembiayaan TokoDocument8 pagesPembiayaan Tokokurniadi lismanNo ratings yet

- Book 1Document1 pageBook 1kurniadi lismanNo ratings yet

- Silabus Mata Pelajaran Tahfidzul QuranDocument25 pagesSilabus Mata Pelajaran Tahfidzul Qurankurniadi lismanNo ratings yet

- Silabus Gambar Teknik Listrik-XDocument1 pageSilabus Gambar Teknik Listrik-Xkurniadi lismanNo ratings yet

- RPP Gambar TeknikDocument17 pagesRPP Gambar Teknikkurniadi lismanNo ratings yet

- Jurnal FIRMAN Bulan MeiDocument2 pagesJurnal FIRMAN Bulan Meikurniadi lismanNo ratings yet

- Form Kontrol WalikelasDocument3 pagesForm Kontrol Walikelaskurniadi lismanNo ratings yet

- Ulangan Harian 2 SUSULAN (JOB 5) (Jawaban)Document15 pagesUlangan Harian 2 SUSULAN (JOB 5) (Jawaban)kurniadi lismanNo ratings yet

- Mengingatkan Pembayar SPPDocument4 pagesMengingatkan Pembayar SPPkurniadi lismanNo ratings yet

- Uh-3 (Job7) Penghantar Dan Komponen Instalasi X Liskap 2 (Jawaban)Document9 pagesUh-3 (Job7) Penghantar Dan Komponen Instalasi X Liskap 2 (Jawaban)kurniadi lismanNo ratings yet

- Laporan Mengikuti Diklat Pemberdayaan Masyarakat (Sekolah)Document5 pagesLaporan Mengikuti Diklat Pemberdayaan Masyarakat (Sekolah)kurniadi lismanNo ratings yet

- Aplikasi Simurelay Romario PurbaDocument3 pagesAplikasi Simurelay Romario Purbakurniadi lismanNo ratings yet

- 44479-Article Text-76118-1-10-20220117Document11 pages44479-Article Text-76118-1-10-20220117kurniadi lismanNo ratings yet

- Tema 1 Naskah 1Document2 pagesTema 1 Naskah 1kurniadi lismanNo ratings yet

- Lamber Episode Full HDDocument37 pagesLamber Episode Full HDkurniadi lisman100% (1)

- Proposal Petrus RandanuDocument39 pagesProposal Petrus Randanukurniadi lismanNo ratings yet

- Cawu 2 2020 ReDocument52 pagesCawu 2 2020 Rekurniadi lismanNo ratings yet

- Proposal SMP8 2020fullDocument4 pagesProposal SMP8 2020fullkurniadi lismanNo ratings yet

- Audio System TrainerDocument1 pageAudio System Trainerkurniadi lismanNo ratings yet

- Jurnal Leni Bulan MeiDocument3 pagesJurnal Leni Bulan Meikurniadi lismanNo ratings yet

- Motor-Generator Group, Three-Phase 24vac,: No Excitation Required (Permanent Magnets)Document3 pagesMotor-Generator Group, Three-Phase 24vac,: No Excitation Required (Permanent Magnets)kurniadi lismanNo ratings yet

- Spek BarangDocument3 pagesSpek Barangkurniadi lismanNo ratings yet

- Rab Conveyor SMKDocument2 pagesRab Conveyor SMKkurniadi lismanNo ratings yet

- Baca Dan Download Komik Hanya Di Komikindo - CoDocument1 pageBaca Dan Download Komik Hanya Di Komikindo - Cokurniadi lismanNo ratings yet

- Surat2 Syarat Sertifikasi Guru MdtaDocument12 pagesSurat2 Syarat Sertifikasi Guru Mdtakurniadi lismanNo ratings yet