Professional Documents

Culture Documents

Artigo Manutencao

Uploaded by

Camila RomeroOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Artigo Manutencao

Uploaded by

Camila RomeroCopyright:

Available Formats

Camila Mendona Romero

Introduo Para que a empresa consiga manter uma boa competitividade torna-se fundamental que sua base seja estruturada em qualidade e produtividade. A maioria dos problemas esto relacionados gesto existente, as decises estratgicas da gesto de uma frota de veculos tem como pontos de anlise, a problemtica do controle e reduo dos sistemas de manuteno. As empresas, em sua grande maioria, resolvem os problemas de manuteno aumentando o nmero de profissionais no setor a fim de melhorar as condies de operao dos veculos, no entanto esta soluo torna-se invivel em funo do aumento considervel dos custos fixos, sendo a necessidade maior de reduo destes em um curto espao de tempo. Quando se trata de sistemas de transporte, as condies operacionais dos transportes podem causar no apenas riscos aos usurios como comprometer a imagem da empresa. A proposta deste artigo avaliar a manuteno mecnica presente na empresa estudada, analisando as caractersticas de confiabilidade, manutenibilidade e disponibilidade, afim de verificar as condies reais existente. 2. Fundamentao Terica 2.1 Curva da Banheira A considerada curva da banheira pode ser tratada como um modelo terico e bastante aplicvel a componentes mecnicos que, por algum motivo, no puderam ser devidamente testados aps a montagem do sistema e apresentam um modo de falha predominante. Diversos autores como Bergamo (1997); Blanchard (2003); Mathew (2004) e Morais (2004) apontam que determinados produtos, tem o histrico de confiabilidade dividido em trs fases diferentes, sendo elas apresentadas na figura abaixo:

FIGURA 1 - Curva da Banheira. Fonte: Adaptada de BLANCHARD (2004).

No entanto, em Morais (2004), outras curvas representativas de determinados comportamentos so apresentadas, ou seja, a taxa de falhas ao longo do tempo. A Curva da Banheira permite descrever as seguintes fases: - Mortalidade Infantil: trata-se da fase inicial da vida de um produto, quando ocorrem as falhas prematuras que necessitam de depurao do processo de produo e dos componentes do sistema.

Camila Mendona Romero

- Maturidade: o perodo mais longo do produto, em que a taxa de falha se mantm estvel, no seu nvel mais baixo. - Desgaste: fase da vida do produto que compreende o perodo de crescimento rpido e contnuo da taxa de falhas, tendo como resultado o aumento da freqncia de manuteno. 2.2 Tempo x Quilometragem possvel definir como Tempo Mdio entre Falhas (TMEF) aquele tempo durante o qual um subsistema desempenhar normalmente suas funes sem nenhum tipo de ocorrncia de falhas. LUZ (1986) e NEPOMUCENO (1989) mostram que, quando o tempo para falhar distribudo exponencialmete, o TMEF o recproco (inverso) do gradiente de falhas (TMEF = 1 /). Quando se trata de sistemas de transporte terrestres, a varivel quilometragem percorrida tem grande significncia em relao varivel tempo, visto que o controle operacional tende a ser feito por meio de odmetros (usados para medir a quilometragem, so interessantes por sua simplicidade, nada mais so que um conjunto de engrenagens com uma grande relao de velocidade) e no por medidores de tempo. A confiabilidade pode ser dada por R(t) = e t em que o produto do expoente gera um adimensional, pois se multiplica o parmetro , cuja unidade (1/ unidade de tempo), pela durao da misso, cuja unidade, inicialmente, (unidade de tempo). Analogamente para o caso de se trabalhar com a Quilometragem Mdia entre Falhas (KMEF), considerando-se uma distribuio exponencial das ocorrncias de falhas, o gradiente de falhas ser dado pelo recproco inverso da KMEF ( = 1/KMEF), cuja unidade ser (1/unidade de distncia). 2.3 Manutenabilidade Segundo a Reliasoft (2003), manutenabilidade definida como a probabilidade de executar uma ao de reparo bem sucedida dentro de um dado tempo. Ou seja, a manutenabilidade retrata a facilidade e a velocidade com que um sistema pode ser restaurado para um estado operacional aps uma falha. Sistemas que apresentam ndices de confiabilidade altos podem no atender s exigncias operacionais, caso possuam valores baixos de outra propriedade denominada Manutenabilidade, pois pode estar operando um equipamento com probabilidade de falhas baixas, no entanto, quando esta ocorrer, haver dificuldades para restabelecer-lhe as condies iniciais de operao. A varivel de maior relevncia quando se trata de manutenabilidade o tempo gasto durante as atividades de manuteno. Para Barbosa (1997), os tempos de manuteno so de alguma forma, distribudos estatisticamente. De forma genrica, manutenabilidade pode ser definida como a probabilidade com que um sistema em pane retomado s suas condies operacionais dentro de um determinado tempo. A manutenabilidade pode ser calculada pela expresso: M(t) = 1 e -t Em que: : Gradiente de Reparo Constante, igual ao inverso do TMPR ( = 1/TMPR); T: Tempo de durao da atividade manuteno (t = t1 + t2 + t3)

Camila Mendona Romero

O objetivo principal da anlise da propriedade manutenabilidade a otimizao da varivel tempo. A partir de uma anlise temporal das atividades de manuteno, divide-se o tempo total (t) empreendido em um reparo, em trs categorias, como monstrado na Figura 2, a seguir:

FIGURA 2 - Categorias do Tempo Total de um reparo. Fonte: Adaptado de Barosa (1997)

a) Tempo de Manuteno Efetiva (t1): Trata-se do intervalo de tempo durante o qual so efetivamente realizadas tarefas de manuteno nos sistemas. Durante esse perodo os tcnicos realizam reparos, ajustes, trocas ou substituies dos equipamentos. b) Tempo Logstico (t2): Compreende todo o tempo gasto nas atividades de suporte tais como obteno de materiais, peas, alocao de ferramentas, etc. c) Tempo Administrativo (t3): Esto includos todos os desperdcios de tempo com atividades que no estejam diretamente relacionados rea tcnica. Compreendendo desde atrasos por falta de mo de obra, falta de ferramentas ou peas de reposio, at a incapacidade das instalaes em atender a um determinado tamanho de frota. Podendo ser considerada como a primeira varivel a se trabalhar no caso de se pretender obter uma otimizao de TMPR. 3. A Empresa O estudo analisou as caractersticas de confiabilidade, manutenibilidade e disponibilidade atingida para uma frota de veculos circulares. A proposta avaliar a manuteno mecnica presente na empresa estudada, afim de verificar as condies reais existente. A empresa atua na cidade de Campos dos Goytacazes, e possui trajeto de percurso com as seguintes caractersticas: - Distncia Mdia entre Paradas reduzida; - Operao em reas urbanas de topografia plana; - Fluxo de trfego intenso; - Elevado nmero de semforos em todo o percurso; Tais caractersticas podem ter impacto direto nas caractersticas operacionais dos veculos analisados, assim como, elevado desgaste do subsistema em estudo (Freios) em decorrncia do significativo nmero de paradas, alta mdia de carregamento dos veculos, aumentos a inrcia dos veculos, e exigindo um esforo excessivo do subsistema. Esto atreladas as caractersticas operacionais associadas via de circulao, como sistemas operando com mo-de-obra no qualificada. Os motoristas, em geral, operam os

Camila Mendona Romero

veculos segundo padres prprios, o que possibilita uma degradao acelerada do equipamento. 3.1 Caractersticas Tcnicas A amostra da frota de nibus em estudo formada por 11 (onze) nibus montados sobre chassis Mercedes Benz e carrocerias do tipo: CAIO, Ciferal GLS, e Micro Neobus, ano 2007, 2008 e 1999 respectivamente, dotados das seguintes caractersticas: a) Motor Diesel Mercedes Benz de 06 cilindros modelo 366 A, refrigerado a gua, montado na seo dianteira do veculo, dotado de sistema de injeo direta de combustvel; b) Sistema de Embreagem a disco com acionamento hidrulico e a ar; c) Sistema de Transmisso manual, com caixa de mudanas de cinco velocidades; d) Sistema de freios por acionamento pneumtico dotado de mecanismo de regulagem das lonas por catraca manual; e) Abertura de portas com acionamento pneumtico comandado pelo motorista; f) Sistema Eltrico alimentado por gerador acionado pelo motor, com bateria de acumulao de energia; 3.2 Ambiente Operacional Os veculos em anlise operam nos bairros Parque Califrnia, Centro, Horto, Shopping Estrada e Flamboyant em Campos dos Goytacazes-RJ, fazendo a ligao destes bairros de forma circular, na linha denominada (A1, A2 e A3) cujos cdigos DMTU (fictcios) so dados na tabela abaixo.

TABELA 1 Linhas Pesquisadas. Cdigo DMTU 114 115 116 Fonte: Empresa estudada. Denominao da Linha A1 A2 A3

O trajeto da linha em estudo apresenta a extenso mdia de 24 quilmetros (Tabela 3). Cada veculo, em mdia, tem a misso de percorrer 9 viagens/dia, o que totaliza aproximadamente 231 quilmetros/dia, a inclusos o trajeto garagem misso - garagem, que de aproximadamente 15 quilmetros. A topografia da rea de operao pode ser considerada plana em 99% de seu trajeto. O efetivo de veculos escalados para atender empresa de 10 unidades, contando com uma reserva operacional de 01 veculo, aproximadamente 10% da frota escalada. Ao trmino de cada trajeto de 24 quilmetros o veculo para no ponto final, na qual permanece 01 veculo em estado de alerta, pronto para substituir qualquer um dos veculos que apresentam alguma falha.

Camila Mendona Romero

TABELA 2 Caracterstica das Linhas 114, 115 e 116 Extenso mdia de percurso (Km) 24 Fonte: Empresa estudada. TABELA 3 Composio por Linhas da Frota estudada Linha A1 A2 A3 Reserva Operacinal Total Fonte: Empresa estudada. Quantidade de veculos 04 04 02 01 11 Tempo mdio de percurso (Min) 70

A anlise dos veculos situa-se, em mdia, na faixa compreendida entre 240.000 Km e 480.000 Km. Trata-se de uma fase da vida til do veculo que se encontra dentro da faixa denominada de Perodo de Taxas de Falhas na Maturidade. Esto sendo consideradas as Falhas totais e as Falhas Parciais. Sendo que, as Falhas Totais so resultados de processos gradativos de falha, ou seja, o resultado de uma combinao de Falhas Parciais. Uma vez que sua ocorrncia pressupe a pane completa de um dos subsistemas. Efetivos de Manuteno por Turnos A empresa estudada trabalha com 2 turnos ininterruptos de 8 horas, com os seguintes efetivos: a) 1 Turno: (06:00 s 14:00 Horas) Seo de Manuteno Corretiva: 01 funcionrio; Seo de Manuteno Preventiva: 01 funcionrio; Seo de Lanternagem, Pintura e Estofamento: 01 funcionrio; Seo de Manuteno Eltrica: 01 funcionrio; Seo de Abastecimento e Lubrificao: 01 funcionrio; Seo de Lavagem: 02 funcionrios; Total do Efetivo de Manuteno Diurno: 07 funcionrios. b) 2 Turno (14:00 s 22:00 Horas) Seo de Reparos Rpidos (Freios): 01 funcionrio; Seo de Lanternagem: 01 funcionrio; Seo de Manuteno Eltrica: 01 funcionrio; Seo de Borracharia: 01 funcionrio;

Camila Mendona Romero

Seo de Abastecimento e Lubrificao: 1funcionrios; Seo de Lavagem: 1funcionrios; Total do Efetivo de Manuteno (2 Turno): 06 funcionrios. Alm dos profissionais envolvidos nas atividades de manuteno, existe ainda o servio de Apoio Administrativo, cujos efetivos so: Apoio Administrativo: 04 funcionrios; 3.3 Metodologia de Anlise A anlise de Confiabilidade da amostra tomou por base os relatrios de manuteno dos referidos veculos, coletados pelo setor de manuteno da empresa estudada e divididos por subsistemas. Os dados utilizados na pesquisa so referentes ao perodo de Fevereiro/2008 a Dezembro/2010, correspondendo a uma quilometragem percorrida, por cada veculo, de aproximadamente 242.550 km. A estrutura de tabulao dos dados consiste no registro das ocorrncias de falhas no subsistema freio em ordem cronolgica, assim como as aes tomadas e os motivos por terem ocorrido tais falhas. Analisa-se a confiabilidade do subsistema em funo da estrutura de manuteno existente. Isto implica dizer que sero computadas todas as intervenes de manuteno de carter corretivo. No foi computada a troca de componentes ao final de sua vida til, desde que sua troca tenha sido programada. Em relao Manutenabilidade, foram consideradas as distribuies de Tempos para Reparar o subsistema em um perodo de aproximadamente 10 meses (anlogo ao perodo considerado para efeito de anlise LSC Janeiro /2010 a Outubro/2010), como pode ser Foram consideradas falhas todas as ocorrncias em que o referido subsistema no apresentou um bom funcionamento, provocando uma situao de impossibilidade de funcionamento (Falha Total) ou funcionamento parcial (Falhas Parciais). Sendo divido como: Limite Inferior de Confiabilidade (LIC), no ocorrncia de qualquer dos tipos de falhas (Totais ou Parciais); Limite Superior de Confiabilidade (LSC), no ocorrncia de falhas totais. 3.4 Subsistema Freio Trata-se do Subsistema mais crtico do sistema cuja falha pode ocasionar as maiores repercusses. Em decorrncia, deve operar sob condies de regulagem bastante especficas, dentro de limites estreitos. Uma vez que a amostra analisada opera em condies de trfego urbano, com elevados fluxos e numa regio em que h um nmero considervel de semforos, praticamente o subsistema mais exigido durante a operao do veculo. A KMEF obtida das amostras analisadas situa-se em torno de 1134 km (quilmetros / falha). Constata-se, portanto, que qualquer tentativa de otimizao da confiabilidade do sistema necessariamente passar pela otimizao da confiabilidade do subsistema freios. Os veculos sob anlise possuem sistema de regulagem das lonas por intermdio de catraca manual. Os resultados obtidos levam em considerao que todas as regulagens foram

Camila Mendona Romero

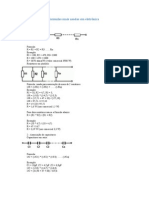

feitas de forma corretiva, da o ndice obtido ser considerado insatisfatrio, pois todas as regulagens foram feitas de maneira no programada. O subsistema Freios o mais crtico, no entanto, possui mecanismos de otimizao a custos mais acessveis. Alm disso, suas ocorrncias so em geral simples e no possuem Tempo Mdio para Reparo. A figura a seguir mostra a relao de Confiabilidade e quilometragem entre manuteno dos subsistema freios.

FIGURA 3 Confiabilidade Atingida x Quilimetragem entre Manuteno. Fonte: Autores

A partir dos relatrios foi possvel calcular: KMEF (LIC) = 1134 Km e KMEF (LSC) = 6200 Km O LIC baseado no levantamento das falhas de todos os tipos de falhas (totais e parciais). O problema pode ser visualizado obtendo a curva do LSC. Os dados para a confeco desta curva foram obtidos dos relatrios de socorro mecnico prestados em situaes de falhas totais (o veculo interrompeu sua misso na rua). Compreende-se que o subsistema operar dentro da regio compreendida entre as curvas LIC e LSC.

FIGURA 4 Curva Mista (LIC x LSC). Fonte: Autores

Em geral, LSC baixos pressupem LIC baixos, pois um nmero significativo de falhas totais provm de um nmero considervel de falhas parciais.

Camila Mendona Romero

A otimizao no processo de manuteno se d quando o LIC aproxima-se do LSC otimizado, ou seja, a interface entre as duas curvas a menor possvel. Efetuando-se a anlise da curva de LSC para a amostra da frota estudada, observa-se que KMEFLsc situa-se na faixa de aproximadamente 6200 Km. Uma vez que se trata de LSC, toma-se claro que a tolerncia torna-se menor, visto que, neste caso, a ocorrncia de falha necessariamente pressupe o veculo interromper a misso no meio do trajeto. relevante, esclarecer que o treinamento da mo-de-obra operacional de suma importncia no sentido de criar uma preocupao destes com a monitorao contnua dos instrumentos de painel, assim como das condies gerais do veculo, prevenindo eventuais ocorrncias de falhas totais. 3.5 Manutenabilidade Sistmica A anlise de manutenabilidade foi feita por meio dos levantamentos dos tempos em que o veculo esteve retido disposio da manuteno. Na anlise da confiabilidade, consideram-se os tempos de reparo distribudos exponencialmente. A manutenabilidade foi calculada pela expresso M = 1 e - x KMPR.

FIGURA 4 Curva Mista (LIC x LSC). Fonte: Autores

Conforme anlise da Figura 4, obtida a partir da mdia dos tempos de reparo dos veculos da amostra, observam-se trs curvas distintas. A primeira leva em considerao o levantamento da distribuio de todas as atividades de manuteno realizadas no perodo, denominada Curva de Manutenabilidade Genrica. A partir da, constroem-se duas novas curvas de manutenabilidade, com parmetros (tempos para reparar de servios realizados dentro do perodo operacional 20 s 06 horas), e a ltima com tempos para reparar servios realizados fora do perodo operacional 06 s 20 horas. Conforme se observa na figura acima, a curva 2 apresenta os maiores valores de manutenabilidade, a curva genrica apresenta valores intermedirios e a ltima curva apresenta os valores mais baixos. Apresentar valores elevados de manutenabilidade significa possuir TMPR menores, ou seja, h uma maior probabilidade de se realizar um dado reparo dentro de um determinado tempo. Os reparos realizados fora do perodo operacional esto resultando em maior manutenabilidade, o que em outras palavras significa que os TMPR so maiores, o que no traz benefcios para o sistema, visto que esta direo deveria ser inversa, uma vez que os reparos realizados neste perodo geralmente decorrem de necessidade de regulagens, ajustes, apertos, etc.

Camila Mendona Romero

De acordo com a Figura 4, pode-se comprovar que os reparos realizados dentro do perodo operacional (geralmente decorrentes de falhas totais) demandam menores tempos, que aqueles realizados no perodo no operacional (geralmente decorrentes de falhas parciais). Tempo este que apesar de ser inferior ao perodo no operacional, no pode ser considerado satisfatrio para o subsistema em questo, que demanda do nmero mximo de veculos em operao. O levantamento do efetivo de mo de obra demonstra que o setor de manuteno da empresa estudada trabalha com uma relao funcionrio (manuteno)/veculo de aproximadamente 1,2, apesar de este fator se situar para efeito de clculo de tarifa, dependendo da cidade, de acordo com Orrico (1996), na faixa de 0,7 a 0,9. No entanto, mesmo com o efetivo de profissionais elevado, a empresa no tem conseguido atingir nveis mnimos de qualidade. conveniente salientar que a anlise de TMPR deve ser feita para cada subsistema, constituindo-se numa ferramenta bastante til no dimensionamento dos efetivos para cada rea. No entanto, os dados de TMPR disponveis referem-se somente ao subsistema freio. Apesar de no possibilitar anlises conclusivas, possibilita avaliaes qualitativas acerca da propriedade manutenabilidade. Conclui-se, portanto, que a manuteno, minimizando a ocorrncia de falhas totais, alm de melhorar a confiabilidade, proporciona benefcios de uma maior manutenabilidade, evita prejuzos e eleva sua imagem perante os usurios. 3.6 Disponibilidade Sistmica A otimizao tanto da Confiabilidade assim como da Manutenabilidade implica, na otimizao da propriedade Disponibilidade. Processos de otimizao isolados, muitas vezes podem gerar situaes de desequilbrio, pois pode-se chegar situaes tais como: Os usurios de transporte coletivo e os empresrios tero suas expectativas atendidas quando a confiabilidade e manutenabilidade situarem-se dentro de limites mnimos estabelecidos. Conforme apresentado anteriormente, os limites de disponibilidade classificam-se em: DILs (Limite Superior) e DlLi (Limite Inferior). Para a amostra estudada, os dados de Disponibilidade e Indisponibilidade so demonstrados na Figura 5, abaixo.

FIGURA 5 Disponibilidade Inerente da Amostra. Fonte: Autores

Camila Mendona Romero

De acordo com a anlise da Figura 5, os valores dos limites superiores de Disponibilidade situam-se, em mdia, na faixa de 15%, o que significa que, para que se tenham disponveis para operao 10 nibus, deve-se escalar uma frota imensa e que foge da realidade da empresa (fato que gera problemas, pois a empresa estudada possue apenas 11 veculos). Uma vez que cada veculo tem o custo a partir de R$ 85.000, a obteno de ndices elevados de disponibilidade possibilita a reduo do volume de capital investido. Sendo que o que se pode observar exatamente o oposto ao que vem acontecendo com os veculos da empresa estudada. 4. Consideraes Finais Por se tratar de elevado investimento na composio de frotas, deve-se trabalhar com as maiores disponibilidades possveis. Alm do custo direto de aquisio do veculo, h tambm os custos indiretos tais como impostos sobre a propriedade de veculos, seguros, estrutura de manuteno e capacidade instalada. A disponibilidade da amostra no apresenta correlao positiva com KMEF, isso quer dizer que a empresa no consegue atender a demanda em nveis de qualidade razovel no que se refere manuteno existente. Fixando-se o valor de TMEF em 14 dias e variando-se os valores de TMPR de 24 a 5 Horas, obtm-se os valores de disponibilidade, conforme apresentado na figura 6. A partir do TMPR igual a 5 Horas, atingem-se valores de disponibilidade prximos a 75%. As anlises feitas por meio da Figura 5 mede individualmente os efeitos da otimizao das variveis envolvidas.

FIGURA 6 Disponibilidade x Tempo Mdio para Reparar. Fonte: Autores

Uma vez que os efeitos da otimizao de TMEF e TMPR, isoladamente, contribuem para o aumento os ndices de disponibilidade, torna-se evidente que, otimizando ambas simultaneamente, maximizar-se- a disponibilidade do sistema. As combinaes de TMEF e TMPR so descritas de acordo com a tabela 4.

10

Camila Mendona Romero

TABELA 4 Combinaes TMEF x TMPR para otimizao de Disponibilidade Inerente Combinaes TMEF TMPR (GERAL) TMPR (6-20) LILS (%) LILI (%) Fonte: Empresa estudada. A 14 6 8 63,64 70,00 B 20 5 7 74,07 80,00 C 40 4 6 86,96 90,91 D 60 3 5 92,31 95,24 E 100 2 4 96,15 98,04

Conforme se pode observar, a partir da combinao C j se atingem valores de disponibilidade superiores a 85%. Em se tratando de sistemas de nibus urbanos, constituemse valores considerados satisfatrios. Observa-se portanto, que os processos de otimizao devem visar valores de TMEF iguais ou superiores e TMPR iguais ou inferiores aos observados na combinao C. As combinaes entre KMEF, TMPR e Disponibilidade Inerente podem ser observadas na figura 7.

OTIMIZAO SIMULTNEA DE TMPR E TMEF

1 20,00

1 00,00

80,00

DI(LS) %

60,00

DI(LI) % TIND(LS) % TIND(LI) %

40,00

20,00

0,00 A B C D E C OM B INA ES TM EF e TM PR

FIGURA 7 Combinaes de KMEF e TMPR x Disponibilidade Inerente. Fonte: Autores Referncias BARBOSA, F. C. Uma proposta de Metodologia para Aplicao em Manuteno de nibus, Dissertao (Mestrado em Engenharia Civil) Braslia, 1997. BERGAMO, V. F. Confiabilidade Bsica e Prtica. So Paulo: E. Blcher, 1997. BLANCHARD, B. S.; FABRYCKY, W. J. Logistics Engineering and Management. 6th ed. New Jersey: Prentice-Hall, 2003. LUZ, Vicente. Metodologia para Completa Utilizao de Dados de Confiabilidade e Manutenabilidade na Avaliao da Eficcia e Custo no Ciclo de Vida de Sistemas: Uma Aplicao a Carro de Combate, Dissertao ( Mestrado em Estatstica) -UNB Braslia, 1986. MATHEW, S. Optimal inspection frequency: a tool for maintenance planning/forecasting. In: International Journal of Quality & Reliability Management. v. 21, n. 7. Bradford: Emerald Group, 2004.

11

Camila Mendona Romero

MORAIS, V. C. Metodologia de priorizao de equipamentos mdico- hospitalares em programas de manuteno preventiva. Campinas: Unicamp, 2004. NEPOMUCENO, L.X. Tcnicas de Manuteno Preditiva Volume I e II, So Paulo, Editora Edgard Blucher Ltda, 1989. ORRICO, R. D. nibus Urbano, Custo de Capital, Manuteno e Tarifas. in Revista dos Transportes Pblicos, 1996. RELIASOFT. System analysis reference, reliability, availability and optimization. Tucson: ReliaSoft Publishing, 2003. Disponvel em <http://www.weibull.com>. ltimo acesso em: 9 de maio 2011.

12

You might also like

- PGR48.462.126 0001-04 126 250Document25 pagesPGR48.462.126 0001-04 126 250Gabriela Abade NeimerckNo ratings yet

- Relatório Técnico Aula PráticaDocument2 pagesRelatório Técnico Aula PráticaErik Reis CastroNo ratings yet

- Catálogo de Produtos Full GaugeDocument16 pagesCatálogo de Produtos Full GaugeArtur Cunha100% (1)

- Agricultura AgroflorestalDocument15 pagesAgricultura AgroflorestalAndré Gustavo Amorim SoaresNo ratings yet

- Manual de Instalacoes 2012 PDFDocument87 pagesManual de Instalacoes 2012 PDFccprado1100% (1)

- NR 20 - Explosão Na The Dutch State MinesDocument19 pagesNR 20 - Explosão Na The Dutch State MinesCPSSTNo ratings yet

- Aps Contabilidade de CustosDocument39 pagesAps Contabilidade de CustosTommy PiresNo ratings yet

- 2016 Lista de Publicacao - 10 A 14 OutDocument14 pages2016 Lista de Publicacao - 10 A 14 OutWilton CarvalhoNo ratings yet

- Formulas Mais Usadas em EletrônicaDocument8 pagesFormulas Mais Usadas em EletrônicaSal MineirimNo ratings yet

- Maer 2015Document49 pagesMaer 2015Gabriel Grácio VelosoNo ratings yet

- Mario Antonio Stefan IdDocument0 pagesMario Antonio Stefan IdThéu CastroNo ratings yet

- Uma Base de Dados de Radiação Solar Na America Do Sul, Estimada Por SatéliteDocument6 pagesUma Base de Dados de Radiação Solar Na America Do Sul, Estimada Por SatéliteToninho PorpinoNo ratings yet

- REV - GAC - Manual GovernorDocument15 pagesREV - GAC - Manual Governorthyagoenerg100% (4)

- Segurança em Trabalhos Com MaquinariaDocument93 pagesSegurança em Trabalhos Com MaquinariaRodrigo Mendes FerreiraNo ratings yet

- Apostila de Instrumentacao - PetrobrasDocument2 pagesApostila de Instrumentacao - PetrobrasJabulani2010No ratings yet

- A Teoria Da Tectonica de PlacasDocument9 pagesA Teoria Da Tectonica de PlacasBarbara MoutinhoNo ratings yet

- Split e SplitlessDocument2 pagesSplit e SplitlessLis Gonçalves100% (2)

- Corrosão em Aço-CarbonoDocument19 pagesCorrosão em Aço-CarbonoRaphaelBritoNo ratings yet

- Apostilas de Velas e Óleos para Massagem TântricaDocument18 pagesApostilas de Velas e Óleos para Massagem TântricaRaphael TogbosiNo ratings yet

- SMC Cilindros Atuadores Lineares Serie MGP Compacto Guiado (PO)Document44 pagesSMC Cilindros Atuadores Lineares Serie MGP Compacto Guiado (PO)Arnaldoaguiar LemesNo ratings yet

- NBR IEC 60694 - Especificações Comuns para Normas de Equipamentos de Manobra de Alta-Tensão e Mecanismos de ComandoDocument115 pagesNBR IEC 60694 - Especificações Comuns para Normas de Equipamentos de Manobra de Alta-Tensão e Mecanismos de Comandoluizviveros100% (1)

- AE-SVC 03.03 - Interligação de Cabo de Co Municação PDFDocument4 pagesAE-SVC 03.03 - Interligação de Cabo de Co Municação PDFGeraldo Silva de LunaNo ratings yet

- Caixa de FerramentasDocument3 pagesCaixa de FerramentasJúlio César de SousaNo ratings yet

- Lista de Inversores Rev 72 26-08-2021Document16 pagesLista de Inversores Rev 72 26-08-2021rennattaNo ratings yet

- Efeitos Dos Elementos de Liga Nos AçosDocument31 pagesEfeitos Dos Elementos de Liga Nos AçosJosimar MachadoNo ratings yet

- Manual UltrassomDocument175 pagesManual UltrassomWillian RauberNo ratings yet

- Book. EstudantedocxDocument102 pagesBook. EstudantedocxLuis Jose Simão BeroNo ratings yet

- Contrato Locação WALDOMIRODocument11 pagesContrato Locação WALDOMIROleticia valenteNo ratings yet

- Modulo 01 - Gro-PgrDocument21 pagesModulo 01 - Gro-PgrAntônio Carlos AlvesNo ratings yet

- Projeto Placas Solares FotovoltaicasDocument11 pagesProjeto Placas Solares FotovoltaicasSimon Rebouças DelabieNo ratings yet