Professional Documents

Culture Documents

Audit Énergétique Initial

Audit Énergétique Initial

Uploaded by

DOHA SAKHNOUNIOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Audit Énergétique Initial

Audit Énergétique Initial

Uploaded by

DOHA SAKHNOUNICopyright:

Available Formats

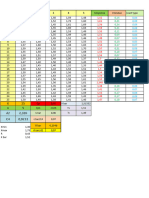

Audit énergétique initial :

Réalisation d’une évaluation détaillée de la consommation

énergétique actuelle dans l’atelier (ligne D)

Phase 1 :

1. Tension (V1) : 1320V

Cette tension est généralement conforme aux normes de basse tension.

2. Courant (I1) : 2860A

Un courant élevé peut indiquer une charge importante sur la phase 1. cela

correspond aux spécifications des équipements connectés.

3. Puissance Active (P1) : 2742KW

La puissance active représente l'énergie réellement utilisée pour effectuer un

travail.

4. Puissance Réactive (Q1) : 1870KVAR

La puissance réactive peut indiquer la présence d'équipements inductifs.

5. Puissance Apparente (S1) : 3300KVA

La puissance apparente est la combinaison de la puissance active et réactive.

6. Facteur de Puissance (cos φ1) : 0.829

Un facteur de puissance de 0.829 est relativement bas. Considérez des

mesures correctives

7. Fréquence (f1) : 50Hz

La fréquence de 50Hz est conforme aux normes.

8. Delta : 3.4%

La distortion harmonique

Impact sur l'Efficacité Énergétique : L'impact de ces valeurs élevées de puissance réactive

sur l'efficacité énergétique est significatif. Une puissance réactive excessive entraîne une

augmentation des pertes énergétiques, réduisant ainsi l'efficacité du système électrique.

Cela se traduit par une surcharge du réseau électrique, des coûts énergétiques accrus et une

efficacité globale dégradée.

Actions Futures : Pour améliorer l'efficacité énergétique, des mesures ciblées sont

nécessaires. Une analyse détaillée des composantes inductives de chaque équipement est

impérative. L'exploration de solutions de compensation, telles que l'ajout de condensateurs,

doit être entreprise avec précaution pour éviter des effets indésirables. La collaboration avec

les fabricants d'équipements pour optimiser la consommation d'énergie réactive est

également cruciale. La mise en place d'un système de surveillance continu avec des

dispositifs de correction en temps réel permettra d'ajuster automatiquement les paramètres

pour anticiper toute fluctuation.

Analyse des Charges Critiques et Impacts sur l'Efficacité

Énergétique :

Analyse des Équipements Principaux :

L'analyse détaillée des équipements majeurs dans l'atelier d'engrais fournit une base solide

pour évaluer l'efficacité énergétique. Le granulateur, le sécheur, les cribles de classification,

les tamis finisseurs, et les turbines utilisés dans le processus de production définissent

l'essence de l'activité industrielle. Leurs caractéristiques techniques, telles que la puissance

installée, les débits, et les dimensions, sont des paramètres cruciaux qui influencent

directement la consommation énergétique.

Gestion des Flux :

Les convoyeurs et les élévateurs à godets, en tant qu'éléments de gestion des flux, jouent un

rôle fondamental dans le déplacement des matériaux au sein de l'atelier. Leur capacité, leurs

dimensions, et leur puissance installée sont des indicateurs essentiels de l'efficacité de la

manutention des matériaux, impactant ainsi la consommation d'énergie liée aux opérations

de transport interne.

Système de Pompe :

Le réseau de pompes présent dans l'atelier, avec des capacités variables selon les besoins

spécifiques, constitue un élément crucial de l'infrastructure. La capacité de pompage, la

hauteur manométrique, et la puissance installée de chaque pompe reflètent l'efficacité du

système hydraulique, tout en influençant directement la consommation d'énergie associée

au déplacement des fluides.

Turbines et Système d'Assainissement :

Les turbines utilisées pour l'assainissement des équipements tels que le préneutraliseur, le

granulateur, le tube sécheur, et le refroidissement, sont des composants vitaux pour

maintenir les conditions opérationnelles optimales. Leur débit, pression totale, et puissance

installée sont des critères déterminants pour évaluer l'efficacité des processus

d'assainissement, et par conséquent, leur impact sur la consommation énergétique globale.

Étude Approfondie du Sécheur :

Le sécheur, d'une longueur imposante de 30000 mm et d'un diamètre de 4000 mm,

fonctionne à une vitesse de 3,4 tr/min avec une inclinaison de 2,86° par rapport à

l'horizontal. Sa puissance installée de 375 KW, la rend apte à traiter des charges

importantes. Ce composant majeur dans le processus de production, contribue

significativement à la consommation énergétique totale de l'atelier.

Étude Détaillée du Granulateur :

Le granulateur, mesurant 8400 mm de long pour un diamètre de 3750 mm, fonctionne à une

vitesse de 8,7 tr/min avec une légère inclinaison de 1,72°. Sa puissance installée de 250 KW

indique sa capacité à traiter des matériaux à haut débit. En tant que composant central du

processus de production, le granulateur joue un rôle essentiel dans la transformation des

matières premières en granules d'engrais. Sa performance impacte directement la

consommation énergétique et la productivité de l'ensemble de l'atelier.

Impact Énergétique du Sécheur :

Le sécheur, avec sa puissance installée considérable, est l'un des principaux consommateurs

d'énergie de l'atelier. Son fonctionnement continu et ses caractéristiques techniques

influencent directement la demande énergétique globale. L'inclinaison et la vitesse de

rotation sont des paramètres cruciaux qui déterminent l'efficacité du séchage et, par

conséquent, la consommation d'énergie associée.

Impact Énergétique du Granulateur :

Le granulateur, en raison de sa puissance installée significative, est également un

contributeur majeur à la consommation énergétique. Sa vitesse de rotation et son

inclinaison influent sur le processus de granulation et, par conséquent, sur la performance

globale de l'atelier. L'efficacité énergétique du granulateur est essentielle pour garantir une

production optimale d'engrais granulés.

You might also like

- Solution Serie 3 MIP 2020Document7 pagesSolution Serie 3 MIP 2020DOHA SAKHNOUNI0% (1)

- Word JDocument55 pagesWord JDOHA SAKHNOUNINo ratings yet

- Exercice Calcul CapabilitéDocument2 pagesExercice Calcul CapabilitéDOHA SAKHNOUNINo ratings yet

- APPrapport$$Document20 pagesAPPrapport$$DOHA SAKHNOUNINo ratings yet